Расчет гидропривода машины для перемещения труб

- Добавлен: 25.10.2022

- Размер: 671 KB

- Закачек: 0

Подписаться на ежедневные обновления каталога:

Описание

Расчет гидропривода машины для перемещения труб

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Материал представляет собой zip архив с файлами, которые открываются в программах:

- Компас или КОМПАС-3D Viewer

- AutoCAD или DWG TrueView

- Программа для просмотра изображений

- Microsoft Word

Дополнительная информация

Контент чертежей

![]() Характеристики.dwg

Характеристики.dwg

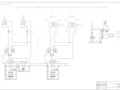

![]() Принципиальная гидравлическая схема.dwg

Принципиальная гидравлическая схема.dwg

![]() Гидравлика.doc

Гидравлика.doc

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

Название университета

Кафедра «Гидравлика».

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

К курсовому проекту (работе) по

(наименование учебной дисциплины)

Автор проекта (работы)

Обозначение курсовой проекта (работы) Группа

Руководитель работы

(фамилия инициалы) (последние цифры зачётки)

Срок предоставления работы к защите « » 2010 г.

Исходные данные для проектирования (научного исследования):

Содержание пояснительной записки курсовой работы:

Перечень графического материала:

подпись дата (фамилия инициалы)

Задание принял к исполнению

ОПИСАНИЕ ПРИНЦИПИАЛЬНОЙ СХЕМЫ ГИДРОПРИВОДА5

ИСХОДНЫЕ ДАННЫЕ ДЛЯ РАСЧЕТА7

РАСЧЕТ ПАРАМЕТРОВ И ВЫБОР ГИДРОДВИГАТЕЛЯ ..9

ГИДРАВЛИЧЕСКИЙ РАСЧЕТ ПРИВОДА12

ТЕПЛОВОЙ РАСЧЕТ ПРИВОДА26

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ33

Эффективность производства его технический прогресс качество выпускаемой продукции во многом зависят от опережающего производство нового оборудования машин станков и аппаратов от всемирного внедрения методов технико-экономического анализа обеспечивающего решение технических вопросов и экономическую эффективность технологических и конструкторских разработок.

Значение постановки этих вопросов при подготовке квалифицированных специалистов производства полностью овладевших инженерными методами проектирования производственных процессов очевидно.

Гидропривод является составной частью машины для перемещения труб приводит в движение рабочие органы которыми являются гидроцилиндры (ГЦ1 – ГЦ4). Также гидропривод обеспечивает позиционирование рабочих органов и обеспечивает создание на рабочих органах определенных усилий.

Целью данной курсовой работе является проектирование гидропривода перемещения труб изучение методики расчета гидропривода. В данной работе необходимо выполнить гидравлический и тепловой расчеты произвести выбор гидроаппаратуры.

ОПИСАНИЕ ПРИНЦИПИАЛЬНОЙ СХЕМЫ ГИДРОПРИВОДА

Гидропривод машины для перемещения труб представляет собой

два рабочих один из которых служит для вертикального перемещения а другой для горизонтального перемещения. Вертикальное перемещение осуществляется при помощи гидроцилиндров ГЦ12 а горизонтальное ГЦ34. Синхронность работы гидроцилиндров обеспечивается объемным способом при помощи делителя объемного типа потока. Скорость выходного звена а также обеспечение стабильности скорости при увеличении внешней нагрузки обеспечивает регулятор потока РР. Для исключения самопроизвольного опускания гидроцилиндров служат гидрозамки ГЗ 12 которые управляются включением распределителя Р4.

Насосная установка представляет собой два насоса работающих от разных электродвигателей и рассчитанных на разные давления и производительности. Двухпоточный насос использовать здесь и нецелесообразно и дорого то же самое можно сказать и об использовании насоса с регулируемой производительностью. Это основано на том что было бы нецелесообразным использовать один насос т.к. в этом случае большая часть производительности насоса будет сливаться через сливную секцию предохранительного клапана что снижает КПД гидропривода и вызывает разогрев рабочей жидкости.

Разгрузка насоса Н1.1 обеспечивается распределителем Р1 а насоса Н1.2-клапаном КПП при включенном распределителе Р2. Контроль давления в системе осуществляется манометром. Для предохранения системы от избыточного давления служит предохранительно-переливной клапан КПП.

Клапан БК предназначен для исключения больших перетечек жидкости из напорной в дренажную линию что может вызвать кавитацию в гидромоторе. Кроме того они выполняют функции разгрузки системы от высокого давления.

Функции хранения и охлаждения рабочей жидкости осуществляет гидробак очистка жидкости от механических примесей осуществляется фильтром Ф.

Схема установки фильтра на выходе объясняется тем что фильтр установленный в нагнетательной секции при засорении может вызвать кавитацию на входе в насос и соответственно его преждевременную поломку.

Установка фильтра в напорной линии вызывает дополнительное сопротивление на входе в гидроцилиндры.

Гидроцилиндры соединяются с напорной и сливной магистралями при помощи рукавов РВД.

ИСХОДНЫЕ ДАННЫЕ ДЛЯ РАСЧЕТА

Исходя из предложенной гидравлической схемы и диаграммы работы привода можно выделить два рабочих контура: вертикальное перемещение труб и горизонтальное перемещения труб. Работа каждого из контуров производится по следующему циклу:

Исходное положение «Стоп»;

Прямой ход-выдвижение со скоростью

Нагрузка на гидродвигателе: .

Скорость ускоренных перемещений (определяем по заданной диаграмме):

Время загрузки машины:

Время обратного хода:

Определение времени рабочего цикла

При определении времени цикла и составления временной циклограммы работы гидропривода пренебрегаем временем разгона временем реверсирования и временем торможения в связи с их незначительностью по величине.

Общее время рабочего цикла определяется по формуле:

РАСЧЕТ ПАРАМЕТРОВ И ВЫБОР ГИДРОДВИГАТЕЛЯ

В линейных гидроприводах гидроцилиндр преодолевает технологические нагрузки. Они делятся на полезные нагрузки (сила резания в станках сила необходимая для перемещения груза) и силы сопротивления (сила трения и вес G).

Сила вредных сопротивлений определяется выражением:

где сила трения в уплотнениях поршня и штока в дальнейшем учитывается механическим КПД гидроцилиндра ;

сила трения в направляющих рабочего органа;

сила противодавления со стороны сливной полости цилиндра.

сила инерции перемещаемых масс.

В упрощенном виде силу вредных сопротивлений определяем по формуле:

Для приводов с гидроцилиндром давление в рабочей полости и предварительно принимают по максимальной нагрузки . Данной величине максимальной нагрузке соответствует диапазон давления мПа. Принимаем мПа мПа. – Поясните.

Сидоренко В.С. Изучение и разработка схемотехнических решений промышленного гидропривода с. 42. Страницу прилагаю.

Исходя из максимальной нагрузки и давления определяем эффективную площадь и диаметр поршня D:

Диаметр поршня определяется выражением:

Принимаем ближайшее большее стандартное значение диаметра поршня гидроцилиндра мм мм.

По полученному диаметру поршня определяется диаметр штока гидроцилиндра . При этом необходимо учитывать коэффициент соотношения скоростей прямого и обратного перемещения поршня при постоянно подводимом к гидроцилиндру расходе:

Величину диаметра штока определяем исходя из следующей зависимости:

Исходя из конструкции машины выбираем способ крепления цилиндра на цапфах климатического исполнения 4.

Укажите по какому стандарту выбраны ГЦ?

Исходя из полученных данных выбираем два одноштоковых гидроцилиндра

и два одноштоковых гидроцилиндра КГЦ1.2.6345 1600УХЛ4.

Параметры поршневых гидроцилиндров общего назначения

двустороннего действия с односторонним штоком на номинальное

давление 10 и 16 МПа приведены в табл. Где здесь стандартный ГЦ длиной 1600мм?

Гидроцилиндр ЦРГ1.2.8063 400УХЛ4 не является стандартным поэтому необходимо рассчитать максимально возможный ход поршня из соображений прочности. Схема нагружения гидроцилиндра представлена на рисунке.

Рис. Схема нагружения силового гидроцилиндра

Расчет производится по формуле:

где – коэффициент запаса прочности для данной схемы нагружения;

– рабочее давление в системе МПа;

Так как у нас величина хода поршня 520 мм-условие прочности выдержано.

ГИДРАВЛИЧЕСКИЙ РАСЧЕТ ПРИВОДА

1. Расчет параметров и выбор насоса

1.1.Расчет максимального рабочего давления гидродвигателей

Расчет максимального рабочего давления гидроцилиндров привода подачи инструментальной головки:

где - внешняя нагрузка на выходном звене.

1.2. Расчет максимального расхода гидродвигателей

По заданным скоростям и рабочим перемещениям определяем требуемые расходы в напорной и сливной гидролиниях гидродвигателя.

Определение расходов гидроцилиндров механизма вертикального перемещения труб:

Определение расходов гидроцилиндров механизма горизонтального перемещения труб:

Сдесь равен не 83 а 3012лмин.

Далее разделим на 60000 и получим 83.

1.3. Подачу насоса рассчитывают по уравнению:

где – максимальный требуемый расход м3с;

– объёмные утечки в гидроаппаратуре м3с;

– расход масла через предохранительный клапан м3с [1 2]. Принимаем

где – удельная утечка (ориентировочно для гидроаппаратуры [см3(МПа · с]) для гидроаппаратуры; [см3(МПа · с] для гидроцилиндра [см3(МПа · с] для гидромотора..

– максимальное рабочее давление в гидродвигателе.

Принимаем стандартные значения расходов по ГОСТ13825-80

1.4. Потребное наибольшее давление развиваемое насосом рассчитывают по уравнению для каждого режима проверки:

где – соответственно суммарные потери давления в гидроаппаратуре и напорной гидромагистрали при максимальном расчетном давлении;

– суммарные потери давления в гидролиниях на этом этапе расчёта принимаются ориентировочно равными и уточняются в дальнейшем в п. 4.4;

– противодавление в сливной полости гидродвигателя

По расчетным расходу и давлению выбираем насосную установку состоящую из 2-х насосов:

Vickers V230-5-1-12-S63 ENT с параметрами

Vickers V-104-А-10с параметрами

2. По величинам расходов давлений выбираются типоразмеры регулирующей управляющей и вспомогательной аппаратуры [2].:

Гидрозамки односторонние ГЗ 1 3 КУ 10-1 ГОСТ21464-76 параметры ;

Делители расхода Casappa серии Magnum 30 параметры

Нужно выбрать делитель потока а не два гидромотора.

Дроссели с обратными клапанами ДР+КО Rexroth Z2FSk6-1X2QV

Распределитель Р1 Р4 – Rexroth 5-4WE10M3XC G24 k4 параметры .

Распределитель Rexroth параметры .

Распределитель Р3 Р5 Rexroth M4 SED 6 3X 420 G24 K4 параметры .

Реле давления Rexroth HED8 OH 1X 350 K14 KW параметры:

Фильтр Ф – Rexroth ABZ FR-D 0050-10-1X параметры

3. Расчёт параметров и выбор сортамента гидролиний всасывающих сливных управляющих их диаметр условного прохода толщина стенки определяются по максимальному расходу давлению скорости движения потока на рассчитываемом участке магистрали [7]. Длина гидролиний определяется по усмотрению разработчика или из конструктивных соображений.

Диаметр гидролинии определяется выражением:

где скорость потока Vж рекомендуется принимать [2]:

– для всасывающих линий ≤ 12 мс;

– для сливных линий – 2 мс;

– для напорных линий – (3÷5) мс.

Толщину стенки гидролинии (трубопровода) определяют из выражения:

где k3 – коэффициент запаса учитывающий возможные пульсации давлений [2];

– допускаемые напряжения на разрыв сечения гидролинии (для стали = (40÷60) МПа; для меди = 25 МПа).

Расчётные значения и округляем до ближайших стандартных значений и принимаем по ГОСТ 8734 – 75 сортамент гидролиний:

Уточняем действительные скорости жидкости в гидролиниях:

Проводим выбор марки рабочей жидкости.

Для данной системы выбираем масло ИГП-18 со следующими основными параметрами:

– коэффициент кинематической вязкости ;

Определяем режим движения жидкости во всасывающей сливной и напорной гидролиниях по числу Рейнольдса [4 5].

где – коэффициент кинематической вязкости жидкости.

Для Re ≤ 2300 – режим ламинарный.

Для Re > 2300 – режим турбулентный [1 4].

Уточненный расчет потерь давления в гидромагистралях привода

Коэффициент гидравлического сопротивления определяется по формулам:

Линейные потери давления в гидролиниях (за счёт трения жидкости о стенки трубопровода) рассчитываем по уравнению:

где – коэффициент сопротивления гидролинии (коэффициент Дарси)

dТР – диаметр гидролинии;

VЖ – скорость движения жидкости на участке;

Потери давления от местных сопротивлений выражаются через суммарный коэффициент местных сопротивлений и скоростной напор [5].

где – коэффициент местных потерь зависит от вида сопротивления и принимается из справочника [5];

– удельный вес рабочей жидкости;

Уточнённый расчёт потерь давления в гидромагистралях привода ведём по уравнениям:

где – суммарные потери давления в напорной и сливной линиях;

– потери давления от сопротивлений гидроаппаратуры трения жидкости о стенки гидролинии местных сопротивлений [1].

Расчёт рабочего давления гидропривода ведём по уравнению:

где – максимальное давление ;

– суммарные потери давления.

Давления настройки предохранительного клапана насосной установки рассчитываем по уравнению:

Принимаем стандартное значение давления настройки предохранительного клапана .

ТЕПЛОВОЙ РАСЧЕТ ПРИВОДА

При работе объемного гидропривода рабочая жидкость нагревается. Причина заключается в том что в результате трения в жидкости и между деталями часть механической энергии гидропривода преобразуется в тепловую поэтому при проектировании объемного гидропривода обязателен тепловой расчет. В итоге теплового расчета оценивают температуру рабочей жидкости выбирают объем гидробака и определяют при необходимости параметры теплообменного аппарата. Оптимальная температура рабочей жидкости 40 ÷ 60°С. Повышение температуры сопровождается снижением вязкости жидкости и повышением интенсивности её окисления. Из-за снижения вязкости жидкости увеличиваются утечки через зазоры и ухудшается смазка трущихся поверхностей деталей снижается КПД.

При тепловом расчёте гидропривода рассматривается местный и усреднённый по гидросхеме нагрев рабочей жидкости. Местный нагрев возникает при течении жидкости через местное сопротивление: дроссель клапан и т. п.

1. Расчёт потерь мощности потока жидкости при течении жидкости через местные сопротивления ведётся по формуле:

где - потеря мощности потока жидкости при течении жидкости

через местные сопротивления;

- объёмный расход жидкости через местные сопротивления.

1.1. Приращение температуры на местных сопротивлениях вычисляется по формуле:

где - удельная теплоёмкость жидкости;

- плотность жидкости;

1.2. Мощность выделяемая в жидкость в виде теплового потока на

местном сопротивлении рассчитывается по формуле:

2. Мощность источников тепловой энергии:

где NВ.И. – мощность теплового потока поглощаемого гидроприводом от внешних источников;

- потери мощности в гидроприводе отражающие преобразование части энергии в тепловую.

где gc – cолнечная постоянная для данного района gс = 350 950 Втм2 принимаем 350 Втм2;

– площадь нагреваемой поверхности стенок;

= 09 коэффициент черноты облучаемой поверхности

где Vб – объем бака =264 л = 026 м3

3. Потери мощности в гидроприводе

где -потери мощности для насоса Н1.1;

-потери мощности для насоса Н1.2;

-потери мощности для гидроцилиндра ГЦ1;

-потери мощности для гидроцилиндра ГЦ2;

-потери мощности для гидроцилиндра ГЦ3;

-потери мощности для гидроцилиндра ГЦ4;

-потери мощности для гидроаппаратуры;

-потери мощности для гидролиний.

Определяем потери мощности для гидродвигателей:

4. Определение оптимальной температуры рабочей жидкости

4.1. Расчет приращения температуры жидкости при установившемся режиме работы гидропривода:

РТ.П. – удельная мощность теплоотдачи в окружающую среду при перепаде температур 10С.

где kТ.П.i – коэффициент теплопередачи от жидкости через i-ю стенку в окружающее пространство.

kТ.П.i = 15 30 принимаем 30 Вт(м2 0С)

4.2. Искомая температура рабочей жидкости

гдеТн – начальная температура = 400С.

Так как рассчитанная температура попадает в диапазон оптимальных температур рабочей жидкости 50 600С тепловой расчет произведен верно.

В данной курсовой работе было произведено проектирование гидропривода машины для перемещения труб выполнены силовой гидравлический и тепловой расчеты произведен подбор оборудования и выбор типа насосной установки. а также разработаны принципиальная гидравлическая схема гидропривода и построены графики по результатам расчета. (см. листы графической части).

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

Сидоренко В.С. Изучение и разработка схемотехнических решений промышленного гидропривода учебное пособие Ростов-на-Дону 2006;

Свешников В.А. Усов А.А. Станочные гидроприводы: Справочник – М.: Машиностроение 1988;

Сидоренко В.С. Синтез структуры быстроходных позиционных узлов технических систем.Гидропневмосистемы технологических и мобильных машин: Межвуз. Сб. науч. Тр. – Ростов – на – Дону 1998;

Гидравлика гидромашины и гидроприводы: Учебник для машиностроительных вузовТ.М. Башта С.С. Руднев Б.Б. Некрасов и др. 2 – е изд. перераб. – М.: Машиностроение 1982 – 432с.

Идельчик И.Е. Справочник по гидравлическим сопротивлениям. Иэд. 2 – е. М.: Машиностроение 1975 – 326с.

Тумаков А.А. Яцухин Ю.А. Чернавский В.А. Рсчёт магистралей гидравлических и пневматических приводов машин. Метод. Указания. ДГТУ Ростов нД 1994 – 19с.

Гидравлическое пневматическое смазочное оборудование общего назначения изготовляемое в СНГ Литве Латвии в 1992г.: информационный материал г. Санкт – Петербург. 1992 – 127с.

Рекомендуемые чертежи

- 25.12.2020

- 20.06.2023

Свободное скачивание на сегодня

Обновление через: 2 часа 40 минут