Проект механизации технологического процесса ТО ТС ТОО АП №5

- Добавлен: 25.10.2022

- Размер: 12 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- AutoCAD или DWG TrueView

- Microsoft Word

Дополнительная информация

![]() 3 Комплекс ТО-2.dwg

3 Комплекс ТО-2.dwg

Совершенствование технологического

Наименование оборудования

Комната отдела анализов

Тележка-стол электрика

Наждак электрический

Пресс гидравлический

Бак маслонагнетательный

Клетка предохранительная для шин

Ванна для мойки деталей

Трансформатор сварочный

Щит противопожарный

Лестница передвижная

Установка для мойки ступиц колес

Тележка для снятия и установки

Тележка для снятия агрегатов

Шкаф-кассета для деталей

Гидроподъемник электрический

Тележка для аккумуляторных батарей

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА КОМПЛЕКСА ТО-2

Площадь 2. Количество постов 3. Уровень механизации 4. Количество исполнителей на одном посту 5. Количество исполнителей на всей зоне 6. Виды выполняемых работ: контрольно-диагностические

крепежные и регулировочные

0 м2 8 70 % 2 человека 19 человек

![]() 6 передвижной солидоло нагнетатель.dwg

6 передвижной солидоло нагнетатель.dwg

-верстак с ванной для ремонта радиаторов;

-стеллаж для радиаторов и топливных баков;

-установка для очистки радиаторов от накипи;

-шкаф вытяжной для распайки и протравки радиаторов;

-установка для выпаривания и промывки топливных баков;

-стенд для ремонта радиаторов;

-стеллаж для деталей;

Шланг запраправитель

![]() 1 Технико-экономическое обоснование.dwg

1 Технико-экономическое обоснование.dwg

-верстак с ванной для ремонта радиаторов;

-стеллаж для радиаторов и топливных баков;

-установка для очистки радиаторов от накипи;

-шкаф вытяжной для распайки и протравки радиаторов;

-установка для выпаривания и промывки топливных баков;

-стенд для ремонта радиаторов;

-стеллаж для деталей;

СТРУКТУРА ПОДВИЖНОГО СОСТАВА

Сд - удельные потери линейного времени от

целодевного простоя;

Cш - ---от отсутствия шин

Ст - --по техническим причинам;

Св - ---от участия водителя в ремонте.

9Р 6-Доймлер Бенц-0307

07; 7-ГАЗ-322132; 8-Сетра-215

По сроку эксплуатации

- коэффициент технической готовности

- коэффициент выпуска на линию.

Проект совершенствования

Технико-экономическое обоснование

УДЕЛЬНЫЕ ПОТЕРИ ЛИНЕЙНОГО ВРЕМЕНИ

КОЭФФИЦИЕНТ КАЧЕСТВА РАБОТЫ ТЕХНИЧЕСКОЙ СЛУЖБЫ

054; 5-Доймлер Бенц-0307

07; 6-ГАЗ-322132; 7-Сетра-215

![]() 2 Генеральный план АП №5.dwg

2 Генеральный план АП №5.dwg

Корпус производственный

Комплекс административно-бытовой

Трансформатор понижающий

Система автономного водоснабжения

Станция автозаправочная

Пункт контрольно-технический

Стоянка неисправных автобусов

Стоянка для легковых автомобилей

Заасфальтированная площадь

Отдел главного механика

![]() 7 Технологическая карта ТО-2.dwg

7 Технологическая карта ТО-2.dwg

НАИМЕНОВАНИЕ ОПЕРАЦИИ

Шкворневые соединения

Пальцы тормозных колодок

рычаги и втулки тормозных кулаков переднего

Привод механизма переключения коробки

Оси рычагов управления сцепления и тормозов

Крестовины карданного вала

Выжимной подшипник сцепления

рычаги и втулки тормозных кулаков заднего

Подшипники ступиц передних колес

Шарниры карданного вала рулевого управления

Передвижной солидолонагне-

татель на посту смазки ТО-2

Предварительно очистить от

грязи и пыли масленку

убедиться в полноте смазки по

появлению ее из соединения

старую смазку убрать ветошью

![]() 8 экономика.dwg

8 экономика.dwg

-верстак с ванной для ремонта радиаторов;

-стеллаж для радиаторов и топливных баков;

-установка для очистки радиаторов от накипи;

-шкаф вытяжной для распайки и протравки радиаторов;

-установка для выпаривания и промывки топливных баков;

-стенд для ремонта радиаторов;

-стеллаж для деталей;

Выпрессовка поворотных цапф автобуса

Наименование показателей

Проиводительность в час

Годовая трудоемкость смазочных работ автбусов

Заработаная плата слесаря 3-го разряда

Затраты на электроэнергию

Затраты на ТО и ТР солидолонагителя с подогревом

Амортизационные отчисления на полное восстановление солидолонагнитателя

Маркетинговые затраты

Итого эксплуатационных затрат

Годовая экономия эксплауатационных затрат

Дополнительные капитальные вложения

Срок окупаемости дополнительных вложений

Коэффициент эффективности капитальных вложений

Затраты на КР солидолонагитателя

Капитальные вложения

Количество смазываемых автобусов в год

![]() 4 Зона ТО-1.dwg

4 Зона ТО-1.dwg

-верстак с ванной для ремонта радиаторов;

-стеллаж для радиаторов и топливных баков;

-установка для очистки радиаторов от накипи;

-шкаф вытяжной для распайки и протравки радиаторов;

-установка для выпаривания и промывки топливных баков;

-стенд для ремонта радиаторов;

-стеллаж для деталей;

пост Контрольно-диагностические

крепежные работы по узлам

безопасность движения автобусов

включая систему охлаждения

-Карданная передача;

-Электрооборудование;

-Контрольно-измерительные приборы.

пост Смазочные рабопы

связанные с заменой

трансмиссионных масел

и смазка узлов и агрегатов

консистентными маслами:

-Смазать узлы трения и про

верить уровень масла в картере

и бочках гидроприводов в соот-

ветствии с кинотологической

-Проверить уровень жидкости

в гидро системе РУ и выключения

в бочках отмывателей

ветрового стекла и фар

ное время года и в предохранителе

от замерзания конденсата (в тормозном

-Очистить сопуны картера заднего моста

гидровакумногоусилителя

-Спустить конденсат из воздушных баллонов

пневматического привода тормозов.

пост Замена масла в двигателе

обслуживание системы смазки

-Проверить уровень масла

втопливном насосе высокого

давления и в регуляторе

вращения коленчатого

-Заменить масло в двигателе;

-Промыть поддон и фильтрующие

элементы воздушных фильтров

двигателя и вентиляции его

фильтр грубой очистки.

Наименование оборудование

Пульт управления механизма

Помещение для оформления

и хранения документов

Стремяночная лестница

Ящик для запасных частей

Воздухораздаточная колонка

Стенд для очистки воздухо-

Нагнетатель 31 МодельУХЛ-4

Шкаф инструментальный

Стационарный солидоло-

Пульт управления солидоло

Передвижной солидоло-

Тележка для бочек с соли-

Установка для тепловой

![]() 5 УМР.dwg

5 УМР.dwg

-верстак с ванной для ремонта радиаторов;

-стеллаж для радиаторов и топливных баков;

-установка для очистки радиаторов от накипи;

-шкаф вытяжной для распайки и протравки радиаторов;

-установка для выпаривания и промывки топливных баков;

-стенд для ремонта радиаторов;

-стеллаж для деталей;

Выпрессовка поворотных цапф автобуса

Межколейная канава для

Защитный водонепроницаемый экран

Стеллаж для щеток и ветоши

Промышленный пылесос

Пульт управления цепным

конвейером и воротами

Пульт управления установки по сушке

Пульт управления моечной

Наименование оборудования

Ополаскивающая рамка

Установка для шланговой мойки

Установка по мойке автобусов

Установка по сушке автобусов

Для мойки снаружи - щеточная установка

высокого давления с вращающимися соплами

Для мойки снизу - 3струйные круговые установки

полуавтоматизированная

пост - Производится удаление пыли и мусора из салона

стекол и арматуры внутри салона

внутренней стороны капота

пост - Сушка автобуса снаружи при помощи

полуавтоматизированной установки

с подачей горячего воздуха

производят холодной или теплой водой (+25 - 30 С)

пост - Мойка наружных частей кузова и шасси автобуса

Автобус подсоединяют к цепному конвейеру;

производят смачивание моющим раствором

![]() 4 глава.doc

4 глава.doc

1 Назначение техническая характеристика принцип работы

Проведение смазочных работ при ТО-2 – трудоемкая и тяжелая операция.

Применение в этих случаях стандартных средств смазки (ручной солидолонагнетатель) не дает должного эффекта малая производительность большая трудоемкость доступ к местам смазки агрегатов и узлов – затруднен.

Поэтому на постах технического обслуживания необходимо иметь определенный комплект специальных устройств обеспечивающих удобную работу.

Поэтому в данном случае мы решили внедрить в ТОО АП №5 передвижной солидолонагнетатель с электрическим подогревом для смазки узлов и агрегатов автомобиля.

К таким приспособлениям предъявляются следующие основные требования:

простота конструкции;

удобство и простота работы;

возможность изготовления приспособления непосредственнона автотранспортном предприятии.

Солидолонагнетатель (рисунок 4.1) предназначен для смазки трущихся поверхностей деталей пластичными смазками. В отличие от существующих конструкций солидолонагнетателей в которых давление создавалось при помощи плунжерной пары предлагаемый солидолонагнетатель имеет два силовых гидроцилиндра передвижных секций механизированной крепи КМ-81Э что повышает надежность конструкции т.к. прежняя плунжерная пара часто выходила из строя. Один цилиндр используется для перемещения второго от гидропередачи.

Гидравлическая передача включает в себя электродвигатель насос гидрораспредилитель бак предохранительный клапан трубки высокого давления.

Солидолонагнетатель работает следующим образом: от электродвигателя через муфту насос закачивает масло в один из цилиндров который давит на шток второго цилиндра. Во втором цилиндре образуется разряжение и солидол закачивается в емкость. При обратном ходе поршня в цилиндре создается избыточное давление и солидол поступает на смазочный пистолет.

Данные по технической характеристике передвижного солидолонагнетателя сведены в таблицу 4.1

Техническая характеристика

Номинальная производительность раздаточного пистолета гмин

Давление смазки на выходе МПа

Номинальная производительность автономного перекачного насоса лмин

Мощность электродвигателя кВт

Длина рукава пистолета м

Габаритные размеры мм

Передвижной с двумя силовыми гидроцилиндрами передвижных секций механизированной крепи КМ-81Э

2 Проверочный расчет муфты и шпоночного соединения

В данном проекте конструктивной разработкой является солидолонагнетатель в устройство которого входит электродвигатель мощностью 3кВт соединенный с редуктором с помощью муфты. Сделаем проверочный расчет шпоночного соединения одного электродвигателя с муфтой.

Если соосность соединенных валов в процессе монтажа и эксплуатации строго выдерживается то допустимо применять жесткие муфты например фланцевые. Муфту выбираем по диаметру вала и по величине расчетного момента[8]:

Мр = К × Мном [ М ] Н×мм (4.1)

где К - коэффициент учитывающий эксплуатационные условия К = 15

Диаметр вала d = 20 мм тогда [ M ] = 315 Н×мм

Мр = 15 × 20 = 30 [ M ] = 315 Н×мм

При проверочном расчете болтовых соединений фланцевых муфт следует учесть что половина общего числа болтов ставится в отверстия без зазора поэтому достаточно проверить их только на срез.

t = Рр p × d2 4 [ t ] (4.2)

где Рр - окружная сила приходящаяся на один болт Н.

Рр = 2 × Мр До × z (4.3)

где До - диаметр окружности расположения болтов До = 60мм; z - число

болтов проставленных без зазора z = 4.

Рр = 2 × 30 006 × 4 = 250 Н

t = 250 × 4 314 × 022 = 800 [ t ] = 10000 Нмм2

Проведем проверочные расчеты шпоночных соединений. Шпонки призматические со скругленными торцами. Материал шпонок - сталь 45 нормализованная.

Напряжение смятия и условия прочности:

(sсм)max = z × M d × (h – t1) × (l - b) [ sсм ] (4.4)

где М - момент на валу Н мм;

d -диаметр вала мм;

h -высота шпонки мм;

b - ширина шпонки мм;

t1 - глубина паза мм.

Допустимые напряжения смятия при стальной ступице

[ sсм ] = 100 - 200 Н мм2

Ведущий вал: d = 32 мм; b × h = 10 × 8 мм; t1 = 5 мм; M = 125000 H

sсм = 2 × 125000 32 × (8 - 5) × (56 - 10) = 565 Нмм2 [ sсм ].

Ведомый вал: d = 48 мм; b × h × t1 = 55 мм; М = 400000 Н

sсм = 2 × 40000048 × (9 - 55) × (63 - 14) = 975 Нмм [ sсм ].

Условия прочности соблюдаются.

3 Разработка технологической карты

Технологическая карта - это форма технологического документа в который записан весь процесс воздействия на автомобиль или его агрегат указанны в определенной последовательности операции их составные части профессия исполнителей и их местонахождения технологическая оснастка нормы времени технические условия и указания.

Технологические карты являются первичными документами на базе которых строится вся организация производства.

Они подразделяются на операционные и постовые.

Операционные карты содержат перечень воздействий по агрегатам и узлам системам автомобиля.

Постовые карты содержат перечень воздействий выполняемых на конкретном посту.[9]

Технологическая карта сведена в таблицу 4.2

Технологическая карта на выполнение ТО-2

Наименование операции

Инструмент приспособления оборудование

Технические условия и

Шкворневые соединения

Передвижной солидолонагнетатель на посту зоны ТО-2. Смазочный пистолет ветошь металлическая щетка.

Предварительно очистить от грязи и пыли масленку.Убедиться в полноте смазки по ее появлению из соедине ния. Старую смазку убрать ветошью

Пальцы тормозных колодок регу-лировочные рычаги и втулки тормозных кулаков переднего моста

Наименование операций

Число точек обслу живания

Инструмент и оборудование

Норма времени чел-мин

Привод механизма переключения КПП

Оси рычагов управления сцепления и тормозов

Крестовины карданного вала шлицевые соединения

Выжимной подшипник сцепления

тормозных колодок регу-лировочные рычаги и втулки тормозных кулаков заднего моста

Вал водяного насоса.

Предварительно очистить от

Подшипники ступиц передних колёс

Шарниры карданного вала

Дверные петли шарниры механизмы

![]() 1 глава.doc

1 глава.doc

1 Общая характеристика ТОО «Автопарк № 2»

Автопарк № 2 является пассажирским АТП средней мощности – списочный состав 128 автомобилей. Из них 98 автобуса 10 грузовых автомобилей и 20 автомобилей хозяйственного технического обслуживания. Автобусы подразделяются на автобусы большой вместимости (МАН – 242 202 232 893 292; ЛАЗ – 699Р; Икарус – 256; Мерседес-Бенц – 0405 0407; Даймлер-Бенц – 0405 0407 0307; Сетра – 215; D.Chrys ПАЗ – 32050 32051 32054). Данный подвижный состав выполняет функции маршрутных рейсов и заказных машин. Грузовые автомобили делятся на самосвалы (Камаз – 5511 43105; Даймлер-Бенц – 1928; Вольво) бортовые (Камаз – 5320 ГАЗ – 5312 ЗИЛ – 45023) цистерны (Камаз – 56071 ЗИЛ – 45023 (база)) цистерны АТУ и служат для выполнения внутрихозяйственных работ.

Режим работы автобусов: непрерывная рабочая неделя по двум видам работ в сутки первая – двухсменная; вторая – отстойная. При двухсменном рабочем дне автобус работает без перерыва за исключением обеда для водителя в каждой смене который производится на одной из конечных остановок маршрута. При отстойном режиме работы автобус производит 2–3 рейса далее 2–3 часа отстой после отстоя остальные рейсы. Выезд автобусов осуществляется с 5.30 до 8.30 заезд с 19.30 – 22.30. Межсменное время составляет 7 часов.

Режим работы грузовых автомобилей: пятидневная рабочая неделя рабочий день с 8.00 до 17.00 в одну смену. Обед с 12.00 до 13.00 часов.

Режим работы АТП: пятидневная рабочая неделя рабочий день с 8.00 до 17.00 часов обед с 12.00 до 13.00 часов. Зона ТР работает в ночное время с 20.00 до 8.00 часов.

Автопарк № 2 расположен в г. Астане (ул. Сембинова 17) с населением более 830 тысяч человек. Местность в которой расположен город имеет умеренно-холодный климат высота над уровнем моря 500 м дороги с битумо-минеральным покрытием по “Положению о ТО и Р” автомобили эксплуатируются по 3 категории эксплуатации.

Генеральный план АП № 2 представлен на рисунке 1.1 и включает в себя следующие здания и сооружения: стоянка закрытая корпус производственный участок столярный склад запчастей отдел главного механика зона диагностики комплекс ТО – 1 комплекс административно – бытовой столовая зона ЕО трансформатор понижающий трансформатор понижающий резервуар для воды система автономного водоснабжения емкость станция автозаправочная пункт контроль – технический емкость стоянка неисправных автобусов стоянка для легковых автомобилей.

В настоящее время автобусный парк №2 насчитывает 128 единиц подвижного состава; из них 98 автобусов различных марок (таблица 1.1).

Общая характеристика ПС

Марка подвижного состава

2 Организационно – производственная структура управления ТОО «Автопарка № 2»

Перед пассажирским АТП стоят следующие основные задачи: осуществлять перевозку пассажиров автобусами на закрепленных за предприятием маршрутах с заданными интервалами; рационально использовать автобусы совершенствуя методы перевозок; организовывать безопасное движение автобусов и соблюдение техники безопасности при ТО и ТР; производить ТО и ТР обеспечивать хранение автобусов; сокращать транспортные издержки на пассажиров.

Для выполнения этих и других задач «Автопарк № 2» имеет эксплуатационную и техническую службы а также структурные подразделения взаимодействующие между собой. Так как АП № 2– это акционерное общество то во главе его стоит президент которому подчиняется вице–президент филиала главный инженер вице-президент главный бухгалтер.

Вице–президент возглавляет эксплуатационную службу на которую возлагаются задачи связанные с организацией управлением и контролем перевозок пассажиров выполнением плана перевозок и доходов организацией труда автобусных бригад разработкой и внедрением мероприятий по повышению качества обслуживания пассажиров и безопасности перевозок.

Во главе технической службы стоит главный инженер. Техническая служба занимается поддерживанием автобусов в технически исправном состоянии путём проведения ТО и ТР развитием материально-технической базы хранением подготовкой к выпуску выпуском и приемкой автобусов. Главная цель работы технической службы автопарка – это высокий коэффициент технической готовности парка подвижного состава.

Рисунок 1.2 – Общая организационная структура ТОО АП № 2

Бухгалтерия ведёт учёт движения материальных и денежных средств занимается анализом производственно-финансовой деятельности.

ОБД – отдел безопасности движения;

КРС – контрольно-ревизионная группа;

ОЭ – отдел эксплуатации;

ПТО – производственно-технический отдел;

ПЭО – планово-экономический отдел;

ОГМ – отдел главного механика;

ОТМС – отдел материально-техническая служба;

ГО – гражданская оборона;

ТБ – техника безопасности;

АРМ – авторемонтная мастерская.

3 Существующая организация ТО и ТР автомобилей на ТОО «Автопарк № 2» и ее анализ

Технологический процесс является основным для правильного размещения на территории АТП всех основных и вспомогательных служб.

При разработке технологического процесса важно чтобы маршрутное движение автомобилей на территории предприятия были прямоточными и непересекающимися а внутригаражный пробег минимальным.

Схема производственного процесса должна учитывать требования предъявляемые к технологическим процессам проведения ЕО Д ТО-1 ТО-2 ТР.

Единственное неудобство составляет то что уборо-моечные работы приходится производить на отдельной территории автопарка.

Для того чтобы осуществлять мойку автобуса приходится пересекать территорию АТП.

Рассмотрим существующую организацию ТО и ТР в ТОО «Автопарк № 2».

ЕО проводится в отдельном производственном здании в зоне открытой стоянки. Зона ЕО представляет собой 3-х поточные проездные линии с двумя постами. Каждая линия оснащена полуавтоматическими моечными (щеточными) установками. Уборка и мойка в салоне автобуса осуществляется вручную. Режим работы зоны ЕО круглосуточный. В смену работает три оператора моечных установок.

Для проведения ТО и ТР автобусы поступают в обязательном порядке через контрольно-пропускной пункт в зону уборо-моечных работ (УМР). После УМР автобусы поступают в зону ожидания где точно определяется порядок перемещения автобуса по комплексам и участкам.

Автобусы подлежащие ТО-1 после УМР согласно времени указанного на путевом листе поступают в зону ТО-1. Если в процессе проведения ТО-1 обнаружена какая-либо неисправность автобус поступает на комплекс диагностики где выявляется объем необходимых технологических воздействий по автомобилям далее автобус отправляется на комплекс ТР для устранения неисправности.

Комплекс Д представляет собой 3-х постовую прямоточную линию:

– на первом посту определяется техническое состояние по тягово-экономическим показателям т.е. диагностируются все системы (питания смазки зажигания определяется дымность и токсичность отработавших газов).

На данном посту работает один диагност-оператор который осуществляет регулировочные и ремонтные операции по карбюраторным двигателям (ремонт и регулировка карбюраторов);

– на втором посту определяется техническое состояние по ходовым качествам автомобиля (рулевое управление подвеска и шины трансмиссия автомобиля а также системы сигнализации и освещения КИП салон автобуса).

Пост оснащен вибрационным стендом электромеханическим канавным подъемником предназначенные для вывешивания переднего моста автобуса для определения технического состояния переднего моста и рулевого управления. Пост также оснащен тяговым стендом для определения мощностных и экономических показателей автобуса мотор-тестерами а также стендами для определения дымности и токсичности отработанных газов стендом для проверки свечей зажигания.

– на третьем посту определяется тормозная и воздушная системы автомобиля производится регулировка света фар.

Пост оснащен тормозным стендом и стендом для проверки света фар.

Режим работы комплекса Д круглосуточно на комплексе работают восемь диагностов проверяющих техническое состояние автомобилей.

Диагностированию подвергаются автомобили которые поступают на текущий ремонт а также все автобусы которые прошли ТО–2 и ТР для определения качества проведенных работ.

Водителю о проведении очередного ТО–1 сообщается в путевом листе за сутки а о ТО–2 за двое суток при этом точно указывается время заезда на ТО–1 и ТО–2.

ТО–1 для всех типов автомобилей осуществляется на одной прямоточной линии. Линия включает в себя три поста:

– I пост – проведение контрольно-диагностических и крепежных работ (пост оснащен канавными подъемниками и пневматическими гайковертами и другим оборудованием для проверки крепежных работ);

– II пост – замена моторного и трансмиссионного масел промывку топливных и масляных фильтров продув воздушных фильтров (пост оснащен нагнетательными установками устройствами для слива отработавших масел);

– III пост – смазки узлов и агрегатов автомобиля консистентными смазками (пост оснащен нагнетательными устройствами для консистентных смазок).

ТО–2 всех автобусов производится на круговом конвейере. Круговой конвейер представляет собой восьмипостовой конвейер каждый пост которого оснащен специальными приспособлениями (гайковерты стеллажи для колес тележки для снятия и установки ступиц колес и т.д.) и стендами предназначенными для проведения ТО–2. В настоящее время сопутствующий ремонт при ТО–2 достигает 60-80 процентов от объема ТО–2 поэтому комплекс переведен на операционно-постовой метод ТО–2 вместо метода специализированных бригад. Операционно-постовой метод заключается в том что не автомобиль перемещается с поста на пост а исполнители переходят от одного автомобиля к другому.

На комплексе работает одна бригада состоящая из двух звеньев в каждом звене по 8 человек выполняющих определенный вид работ согласно объема регламентных работ ТО–2 и сопутствующего ТР. Каждое звено обслуживает четыре автобуса. Режим работы комплекса ТО–2 с 8.30 часов до 17.30 часов.

Комплекс ТО–2 также обслуживают рабочие аккумуляторного участка сварщики автослесари по ремонту топливной аппаратуры.

После ТО–2 и выполнения сопутствующих ТР автобусы обязательно поступают на комплекс Д где определяется качество выполненных работ.

Комплекс текущего ремонта (ТР) предназначен для выполнения всех видов ТР для всех видов автобусов. Комплекс состоит из двух корпусов. В боксе выполняется текущий ремонт автобусов типа ПАЗ. МАН и М.Бенц. Данный бокс оснащен десятью электромеханическими подъемниками и шестью осмотровыми канавами тележками и стендами для проведения ремонтных работ (рисунок 1.3).

В боксе ТР производится ремонт автобусов типа ПАЗ МАН и Д.Бенц. Бокс оснащен пятью электромеханическими подъемниками.

Для снижения простоя в ТР необходимо проведение работ агрегатно-узловым методом т.е. необходимо формирование оборотного фонда агрегатов на комплексе подготовки производства (КПП). КПП в ТОО «Автопарк № 2» включает в себя следующие основные участки:

– участок по ремонту гидропневмооборудования автобуса;

– электромеханический участок;

– участок по ремонту двигателей;

– участок расточки цилиндров испытания двигателей;

– кузнечно-рессорный;

– аккумуляторный участок;

– участок по ремонту топливной аппаратуры;

– инструментальный;

– электротехнический;

Дефектовочные работы проводятся на каждом участке. После ремонта исправные узлы и агрегаты поступают на промежуточный склад откуда по мере необходимости в зоны ТО–1 и ТР.

Все производственные участки оснащены необходимым технологическим оборудованием согласно табелю по оборудованию на АТП.

Режим работы комплекса подготовки производства с 8.30 до 17.30 часов.

ТО–2 проводится в сменное время и водитель заранее предупреждается диспетчером ЦУП о дате проведения ТО–2 обычно за 2-е суток.

Машина снимается с линии далее автомобиль проходит комплекс работ в зоне ЕО.

Запланированное техническое обслуживание № 2 проводится в зоне ТО–2 на круговом конвейере имеющем 8 постов обслуживания. На первом посту проводятся работы по регулировке механизмов рулевого управления. На втором посту – работы по регулировке зажигания системы питания. На третьем посту – крепежные работы. На четвертом посту – смазочные работы. На пятом посту – работы по регулировке сцепления установке передних колёс подшипников ступиц. На шестом посту – работы по регулировке тормозной системы. На седьмом посту – шинные работы на восьмом – электрические работы.

При проведении технического обслуживания если выявлены какие-либо неисправности трудоёмкость которых превышает трудоёмкость сопутствующего ремонта автомобиль или агрегат направляется в зону текущего ремонта или на соответствующий участок.

4 Обоснование совершенствования

Любой технологический процесс ТО или ремонта начинается с контрольно-технического пункта где дежурный механик в случае запланированного ТО сообщает водителю и последний отгоняет её в зону ТО. ТО–1 проводится в межсменное время не снимая машину с линии ТО–2 проводится в сменное время и водитель заранее предупреждается диспетчером централизованного управления производством о дате проведения ТО–2. Машина снимается с линии далее автомобиль проходит комплекс работ в зоне ЕО.

Зона ЕО в ТОО АП № 2 расположена в отдельном здании размерами 36*18 м которая имеет четверо раздвижных ворот. Процесс мойки осуществляют на проездных постах два из которых оборудованы струйно-щеточными моечными установками; третий пост оборудован обдувочной установкой для сушки автомобилей после мойки тёплым воздухом.

Моечная установка стационарного типа при мойке автомобиль двигается своим ходом в начале поста распылительная рамка для смачивания автомобиля перед щетками далее вращающиеся щетки (диаметр в рабочем состоянии 15 м) с непосредственной подачей воды расположенная попарно с двух сторон на поворотных кронштейнах. Окончательная мойка автомобиля производится вручную струйной установкой и ручными щетками. Обдувочная установка представляет собой печь с котлом и радиатором через который мощный вентилятор продувает воздух.

Суточная программа по ЕО составляет в сухую погоду 45–50 автомобилей (автомобили перед ТО–1 ТО–2 ТР) а в загрязняющий период 160–210 автомобилей.

Трудоемкость полной мойки составляет 8 чел. мин. (без сушки) где 2 минуты мойка механизированная и 6 минут ручная мойка.

Уборка салона производится вручную при помощи веника и скребков трудоемкость уборки составляет 10–15 чел. мин.

В зоне ЕО по штату числится 2 исполнителя: оператор моечной установки и исполнитель окончательной мойки.

Далее по технологическому процессу автомобиль после уборочно-моечных работ направляется в необходимую зону для проведения ТО и ремонта.

Запланированное ТО–1 проводится на постах зоны ТР в объеме работ установленных в инструкциях по технической эксплуатации автомобиля. Суточная программа ТО–1 составляет 12 автомобилей. Работы по ТО–1 производят на универсальных постах. Смазочное оборудование при ТО–1 представлено в виде маслозакачивающих станций и нагнетателей смазок в основном смазочное оборудование изготовлено на АТП.

Запланированное ТО–2 проводится в зоне ТО–2 на круговом конвейере имеющие 8 постов. На первом посту проводятся работы по регулировке механизмов рулевого управления. На втором посту – работы по регулировке зажигания системы питания шинные работы. На третьем посту – крепежные работы. На четвертом посту – смазочные работы. На пятом посту – работы по регулировке сцепления установке передних колёс подшипников ступиц. На шестом посту – работы по регулировке тормозов. На седьмом посту – шинные работы на восьмом – электрические работы.

Из оборудования для ТО в зоне ТО–2 имеются подъемники электромеханические на постах по регулировке тормозов сцепления рулевого управления подшипников колес шинам. Маслораздаточные станции и нагнетатели смазок на посту смазочных работ.

Суточная программа в зоне ТО–2 составляет 4–5 автомобилей.

При проведении ТО если выявлены какие-либо неисправности трудоемкость которых превышает трудоемкость сопутствующего ремонта автомобиль или агрегат направляется в зону ТР или соответствующий ремонтный участок. Так же автомобиль поступает в зону ТР при возникновении неисправностей и отказов в процессе эксплуатации.

Работы по ТР выполняют по потребности выявляемой в результате наблюдения за работой автомобиля на линии также в процессе проведения контрольно–диагностических работ. Поскольку возникновение неисправности устраняемой при ТР относится к категории случайных событий то дать конкретную количественную и качественную оценку по каждому случаю данного вида ремонта не представляется возможным. Поэтому объем работ определяется (планируется) посредством удельных норм трудоемкости. Эти нормативы установлены статически для автотранспортных и специализированных предприятий оснащенных в соответствии с табелями технологического оборудования и специализированного инструмента.

В комплексе ремонтных воздействий на универсальных постах выполняют ТР двигателя и его систем ТР органов трансмиссии ТР электрооборудования ТР ходовой части ТР органов управления. Постовые работы сводятся в основном к заменам неисправных узлов и деталей а так же выполняются незначительные восстановительные работы. Из разборо-сборочных работ наиболее характерными являются работы по замене двигателей задних и передних мостов коробок передач радиаторов сцепления деталей подвески износившихся деталей в агрегатах и узлах.

В технической службе АП №2 (зоны ЕО ТО-1 ТО-2 ТР КПП) работает 256 исполнителей. Квалификация исполнителей - 3 4 5 разряд.

![]() 3 глава.doc

3 глава.doc

1 Разработка технологической планировки зоны ТО-2

ТО–1 и ТО–2 являются регламентными видами работ поэтому они планируются на АП № 5 планирование ТО-1 и ТО-2 осуществляется при помощи персонального компьютера на месяц декаду и квартал. Водителю о проведении очередного ТО-1 сообщается в путевом листе за сутки а о ТО–2 за двое суток при этом точно указывается время заезда на ТО–1 и ТО–2.

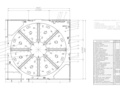

Регламентное технологическое обслуживание № 2 (ТО–2) всех автобусов производится на круговом конвейере (рисунок 3.1). Круговой конвейер представляет собой восьмипостовой конвейер каждый пост которого оснащен специальными приспособлениями (гайковерты стеллажи для колес тележки для снятия и установки ступиц колес и т.д.) и стендами предназначенными для проведения ТО-2 . В настоящее время сопутствующий ремонт при ТО-2 достигает 50 – 70 процентов от объема ТО–2 по этому комплекс переведен на операционно-постовой метод ТО–2 в место метода специализированных бригад. Операционно-постовой метод заключается в том что не автомобиль перемещается с поста на пост а исполнители переходят от одного автомобиля к другому.

На комплексе работает одна бригада состоящая из двух звеньев в каждом звене по восемь человек выполняющих определенный вид работ согласно объема регламентных работ ТО–2 и сопутствующего ТР. Каждое звено обслуживает четыре автобуса. Режим работы комплекса ТО–2 с 8.30 часов до 17.30 часов. Комплекс ТО–2 также обслуживают рабочие аккумуляторного участка сварщики автослесари по ремонту топливной аппаратуры.

После ТО–2 и сопутствующего ТР автобусы обязательно поступают на комплекс Д где определяется качество выполненных работ.

Технические показатели комплекса ТО–2 (рисунок 3.1):

Количество постов– 8;

Количество исполнителей на одном посту чел. – 2;

Количество исполнителей на комплексе чел –19;

Уровень механизации процент – 70;

Метод ТО–2 – операционно-постовой;

Виды выполняемых работ–разборо-сборочные крепёжные регулировочные;

Объём сопутствующего ТР процент – до 50 процентов;

Габаритные размеры диаметр конвейера м.

Комплекс оснащен следующим технологическим оборудованием:

Тележка-стол электрика;

Электрический наждак;

Пресс гидравлический;

Масло нагнетательный бак;

Предохранительная клетка для шин;

Ванна для мойки деталей;

Сварочный трансформатор;

Ящик с песком огнетушитель;

Противопожарный щит;

Передвижная лестница;

Установка для мойки ступиц колес;

Воздухораздаточная колонка;

Тележка для снятия и установки колес;

Тележка для снятия агрегатов;

Шкаф-кассета для деталей;

Электрический гидроподъемник;

Тележка для аккумуляторных батарей;

Проведенный анализ организации технологического процесса ТО–2 на АП № 5 позволил выявить основные недостатки комплекса ТО–2:

– посты ТО-2 недостаточно оснащены необходимым оборудованием и оснасткой согласно табелю (необходимо использование много шпингельных гайковертов тележек для снятия и установки тормозных барабанов вместе с ступицей приспособлений для снятия и установки агрегатов установки для очистки воздушных фильтров устройства для мойки агрегатов и узлов непосредственно на рабочем месте приборов для проведения регулировочных работ и т.п.);

– в связи с большим объемом сопутствующего ТР и отсутствием необходимых средств механизации не проводится ремонт некоторых узлов и агрегатов автобусов (КПП передний и задний мост двигатель) что вызывает необходимость снятие автомобилей с линии;

– посты где производится обслуживание двигателя и его систем не оснащены газоотводами что приводит к сильной загазованности помещения и ухудшения условий труда;

– слабо производится подготовка производства для быстрого устранения неисправностей или возникновения сопутствующего ТР.

В дипломном проекте прилагаются следующие мероприятия по совершенствованию комплекса ТО–2:

– оснастить зону ТО–2 дополнительным технологическим оборудованием с возможностью проведения всех регламентных работ и сопутствующего ремонта что повысит уровень механизации и снизит трудоемкость проведения работы;

– установить механизм для передвижения и подъема подвесного электрогайковерта что повысит уровень механизации и снизит трудоемкость проведения работы (конструкторская разработка);

– произвести перераспределение всех видов работ по постам с целью оптимизации технологического процесса ТО–2;

– наиболее крупный сопутствующие ремонт произвести на специальном посту оснащенным устройствами для снятия и установки основных агрегатов автобусов (КПП двигатель передний и задний мост);

– сопутствующий ТР необходимо производить агрегатным методом поэтому нужно установить ленточный конвейер для перемещения агрегатов с комплекса подготовки производства на комплекс ТО–2 и наоборот;

– оснастить все посты газоотводными с принудительным отсосом газов и улучшить общую вентиляцию помещения;

– для повышения качества ТО–2 необходимо улучшить естественную освещенность комплекса путем замены стеклоблоков на обычные стекла с расширением проема окон также необходимо улучшить искусственное освещение на уровне проемов с целью повышения качества выполняемых работ снизу автобусов;

– для оптимального функционирования зоны ТО–2 необходимо разработать такую организацию работ чтобы учитывалась работа производственных участков таких как аккумуляторный электротехнического участка по ремонту топливной аппаратуры склад смазочных материалов промежуточного склада шиномонтажного и вулканизационного;

– укомплектовать бригады ремонтными рабочими нужных специальностей обеспечить ремонтных рабочих комплектами необходимого инструмента обучить правильному выполнению операций предусмотренных технологическими картами применению сложного оборудования приспособлений для механизаций трудоемких работ и диагностированию автобусов;

– организовать регулярный контроль за качеством выполнения работы ТО–2 и сопутствующего ТР.

Предложенные мероприятия позволяют значительно повысить производительность труда качество выполняемых работ выполнить весь объем регламентных работ ТО–2 и в конечном итоге повысить коэффициент технической готовности на АП № 5.

ТО–2 является регламентным видом технического обслуживания с определенным объемом (для МАН-232 составляет 48 чел.-час по нормативным данным) и видом выполняемых работ: крепежные контрольно-смотровые диагностические регулировочные и смазочные работы. Для ТО–2 допускается 25 процентов соответствующего ремонта.

Планировочное решение зоны ТО–2 выполняется на 4-х универсальных постах группой исполнителей в определенной технологической последовательности. Посты выполнены тупиковыми и оснащены электромеханическими подъемниками. Хотя для автобусов МАН–232 желательно иметь проездные посты а используются тупиковые так как имеется дефицит производственных площадей также на тупиковых постах можно производить различные по объему сопутствующие ТР. В настоящее время сопутствующий ТР достигает 60–70 процентов от объема ТО–2 поэтому чтобы выдержать график выполнения ТО–2 приходится корректировать объемы ТО–2 и постоянно решать вопросы по организации технологического процесса производить его корректировку.

Дополнительный объем работ связанный с сопутствующим ТР выполняется отдельной бригадой обычно во вторую или ночную смену то есть к началу выполнения ТО–2 все неисправности устраняются.

Универсальные посты ТО–2 включают следующее технологическое оборудование: электромеханические подъемники стелажи-секции для снятых колес (при ТО-2 снимаются все колеса с целью доступа ко всем узлам подвески автобуса) приспособления для снятия установки агрегатов и узлов автобуса средства для проведения крепежных работ-пневмогайковерты для проведения смазочных работ пневматические солидолонагнетатели специальные стремянки для проведения работ сбоку автобуса и сверху.

Предлагаю отремонтировать в зоне ТО–2 газоотводы так как при установке автобусов и контрольном пуске двигателя происходит большая загазованность помещения отработавшими газами для отсоса отработавших газов использовать более мощные вытяжные вентиляторы. Для снижения трудоемкости проведения крепежных и разборо–сборочных работ по снятию колес необходимо использовать специальные вариаторы с регулируемым крутящим моментом. Для перемещения различных приспособлений (захвата для колес вариаторов ступиц и т.д.) предлагаю установить на каждом посту сбоку тельфера.

В связи с большим возрастом автобусов на АП № 5 возникает значительный объем сопутствующего ТР при ТО–2 до 50–60 процентов поэтому в дипломном проекте предлагаю универсальные посты ТО-2 и СТР.

Технические показатели универсального поста ТО–2 и СТР:

Тип поста – на круговом конвейере тупиковый;

Основное технологическое оборудование – осмотровый проём;

Трудоёмкость – 42 чел.-час;

Режим работы – 8.00 – 17.00 часов;

Виды выполняемых работ – разборо-сборочные крепежные регулировочные очистительные смазочные электротехнические и УМР салона автобуса;

Объём сопутствующей ТР – до 50 процентов.

Универсальный пост ТО-2 оснащен следующим технологическим оборудованием:

Ванна 2031 для мойки деталей;

Пресс гидравлический Р-324;

Слесарный верстак ОРГ 1468-01-060А;

Точильно–шлифовальный станок 36663;

Маслораздаточный бак 133М;

Ларь ОГ.03.000 для отходов;

Стойка для подвеса пневмоинструмента ОН 127;

Пневматический гайковерт ИП 3106;

Стеллаж-вертушка ОРГ 1468-05340А;

Стеллаж ПИ-039 для колес;

Тележка 1115М для снятия и установки колес;

Пост слесаря авторемонтника НИИАТ Р-506;

Тележка для снятия тормозных барабанов передних колес со ступицей в сборе;

Шкаф И68 для приборов и инструмента;

Ящик с песком огнетушители;

Нагнетатель смазки 3154М;

Тележка для снятия и установки тормозных барабанов задних колес.

Применение разработанного поста позволит снизить трудоемкость выполняемых работ повысить производительность труда и качество выполняемых работ.

2 Разработка технологической планировки зоны ТО-1

Зона ТО-1 на АП№5 находится в отдельном производственном корпусе и включает в себя три поста (рисунок 3.2).

- 1 пост – производятся крепежные работы по узлам и агрегатам обеспечивающим безопасность движения

- 2 пост – смазочные работы связанные с заменой трансмиссионных масел и смазки узлов и агрегатов консистентными смазками.

- 3 пост – замена масла в двигателях обслуживание системы смазки двигателя.

К недостаткам существующей организации ТО-1 на АП№5 можно отнести следующие:

–не выполняется весь объем работ предусмотренный Положением ТО-1;

–посты не достаточно оснащены технологическим оборудованием;

–низкая квалификация рабочих что ведет к снижению качества обслуживания;

–диагностирование перед ТО-1 не производится что значительно увеличивает трудоемкость проведения обслуживания также отсутствует контроль качества ТО-1;

–имеющееся технологическое оборудование физически и морально устарело (солидолонагнетатели требуют замены стенд для очистки воздушных фильтров разукомплектован и не используется;

–в настоящее время работы на первом посту не производится из отсутствия орудий механизации (гайковертов);

–эстетическое оформление линии ТО-1 не производилось так как не хватает материальных средств;

–для долива трансмиссионных и моторных масел используется обработка без какой-либо предварительной очистки;

–не исправлен тяговый конвейер поэтому автомобили перемещаются с поста на пост своим ходом что приводит к большой загазованности помещения зоны ТО-1;

–требуется решения вопроса вентиляции зоны ТО-1 (отсос отработавших газов) и освещенности помещения.

Перечисленные выше недостатки приводят и к тому качество ТО-1 находится на недостаточном уровне.

Проведенный анализ зоны показал необходимость ее совершенствования. С этой предлагается:

-оснастить зону ТО-1 дополнительным технологическим оборудованием с возможностью проведения всех регламентных видов работ что повысит уровень механизации и снизит трудоемкость работ;

-на первом посту предлагается установить стенды для определения давления в шинах стенд для проведения контрольно- диагностических и регулировочных работ по узлам и агрегатам обеспечивающим безопасность движения (рулевое управление подвеска шины система освещения и сигнализации);

-для проведения крепежных работ необходимо оснастить 1 пост пневматическими и электромеханическими гайковертами с возможностью регулирования момента зажигания;

-оснастить 4 пост стендом для автоматической очистки воздушных фильтров конструкция которого разработана и предлагается в данном дипломном проекте;

-2 и 3 посты также требуют замену старого и неисправного технологического оборудования на более современном;

-оснастить все посты газоотводами с принудительным отсосом газов и улучшить общую вентиляцию помещения дополнительно установить на постах и в осмотровой канаве лампы дневного света;

-на 2 и 3 постах установить специальные установки для регенирации трансмиссионных и моторных масел или хотя бы фильтрующие емкости;

-для зоны ТО-1 каждого поста разработать организацию проведения работ четко разграничить виды работ по постам и разработать для каждого поста технологические карты которые необходимо вывесить на постах;

-укомплектовать бригады и смены работами нужных специальностей; обеспечить исполнителей необходимого инструмента; обучить правовому выполнению операций предусмотренных технологическими картами применению сложного оборудования приспособлений для механизации трудоемких работ и диагностирования автобусов;

-организовать регулярный контроль за качеством выполнения ТО;

Предложенные мероприятия позволяют значительно повысить производительность труда качество выполнения работ выполнять весь объем регламентных работТО-1 и в конечном итоге повысить коэффициент технической готовности автобусов.

3 Разработка технологической планировки зоны УМР

Уборочно-моечные воздействия предназначены для содержания автомобилей в чистом и опрятном состоянии что является одним из обязательных условий соблюдения санитарных правил при пассажирских перевозках и транспортировании различных грузов.

Работа автомобилей в различных дорожных и погодных условиях сопровождается различного рода загрязнениями кузова и шасси.

Под влиянием температуры окружающей среды атмосферных воздействий и налипания на кузов грязи содержащей органические и неорганические кислоты происходят необратимые изменения химических и физических свойств лакокрасочных покрытий. В результате лаковая пленка окраски кузова автомобиля постепенно разрушается и тускнеет. Такое изменение свойств лакокрасочных покрытий называется их старением или появлением деструкции характеризующейся окислительными термическими и фотохимическими процессами. Потеря эластичности лакокрасочного покрытия кузова происходит в результате химических изменений под влиянием деформаций и вибраций кузова при движении автомобиля в результате чего на его поверхности образуются микротрещины происходит обнажение металла что способствует его коррозии. Нижние поверхности автомобиля загрязняются глинистыми песчаными органическими и другими примесями образующими прочную пленку что затрудняет осмотр и проведение необходимых работ. Хромированные детали кузова теряют блеск под воздействием содержащихся в воздухе сернистых соединений а также поваренной соли которой посыпают дорогу во время гололеда.

Для сохранения окраски кузова и обеспечения качественного осмотра и выполнения работ при ТО и ремонте проводятся работы по уборке мойке сушке а также по протирке и периодической полировке кузова.

Ежедневное техническое обслуживание (ЕО) предназначено для контроля направленного на обеспечение безопасности движения поддержания надлежащего внешнего вида автомобиля заправки его топливом маслами и охлаждающей жидкостью.

Контрольные работы включают осмотр автомобиля и проверку: его комплектности состояния кузова зеркал заднего вида номерных знаков исправности механизмов дверей запоров капота и багажника действия таксометра (для машин такси) приборов освещения и сигнализации стеклоочистителей устройства для обмыва ветрового стекла герметичности систем охлаждения смазки питания и гидравлического привода тормозов свободного хода рулевого колеса работы агрегатов узлов систем и контрольно-измерительных приборов.

Контрольные и заправочные операции ежедневного обслуживания выполняет водитель перед выездом на линию и по возвращении на автотранспортное предприятие. Уборочно-моечные работы выполняют уборщики и мойщики.

По способу выполнения различают мойку ручную механизированную и комбинированную.

Ручная мойка производится из шланга брандспойтом или моечным пистолетом струей воды низкого ( 02-04 МПа ) или высокого ( 10-25 МПа и более ) давления.

Механизированная мойка автомобилей осуществляется с помощью специальных установок которые по своему устройству и условиям применения классифицируются: по конструкции рабочего органа установки- на струйные щеточные и струйно-щеточные; по относительному перемещению автомобиля и рабочих органов установки - на проездные и подвижные; по условию применения- на стационарные и передвижные; по способу управления- на установки с ручным управлением и автоматические.

Моечные комбинированные установки сочетают в себе устройства для струйной мойки низа шасси и механизированной щеточной установки для обмывания наружных частей кузова.

Механизация процесса мойка автомобиля значительно сокращает затрачиваемое на нее время которое составляет 15-3 мин вместо 10-20 мин при ручной мойке (в зависимости от типа автомобиля).

При сдаче смены на линии водители совместно осматривают и проверяют техническое состояние автомобиля.

Уборка кузова автомобиля заключается в удалении пыли и мусора из кузова и кабины автомобиля в протирке сидений стекол и арматуры внутри кузова а также в протирке двигателя щитков и внутренней стороны капота. Для уборки автомобиля применяют стационарные и переносные пылесосы волосяные щетки скребки обтирочный материал.

Мойку автомобилей производят холодной или теплой (25 – 30 °С) водой. Чтобы не вызвать разрушения окраски кузова разница между температурой воды и обмываемой поверхностью не должна превышать 18 – 20 °С.

Для повышения эффективности мойки струей воды необходимо применять механическое воздействие ( щетку губку или замшу )

Важными факторами влияющими на качество мойки уменьшение расхода воды и сокращение времени мойки автомобиля являются давление струи воды диаметр распыливающего аппарата и угол наклона струи к обмываемой поверхности. Для повышения качества мойки и уменьшения расхода воды используют специальные моющие средства которые уменьшают силу поверхностного натяжения водяной пленки на обмываемой поверхности и растворяют маслянистые отложения образуя эмульсии и суспензии которые легко смываются.

Водные растворы синтетических поверхностно-активных веществ обладают способностью адсорбироваться на границе раздела очищаемая поверхность - моющий раствор образовывать на этой границе мономолекулярные слои проникать в поры частиц загрязнений и создавать давление способствующее нарушению связи между ними и в результате отделять грязь от очищаемой поверхности. Механическое воздействие струи моющего раствора ускоряет этот процесс обеспечивая высокое качество мойки при минимальном расходе воды.

При организации механизированной мойки на рабочем посту предусматривается межколейная канава для отвода сточной воды после мойки автомобиля. Пол канавы делается с уклоном в сторону приемного трапа расположенного в центре канавы.

Автомобиль передвигается на посту мойки при помощи конвейера. Между двумя расположенными рядом моечными постами устанавливают водонепроницаемую перегородку.

Значительное уменьшение расходования воды обеспечивают системы оборотного водоснабжения.

Сушка кузова производится после окончательного ополаскивания его чистой водой. При этом удаляется влага с наружных поверхностей кузова. В зарубежной практике для облегчения последующей сушки и для придания блеска кузову производят гидролощение т.е. покрытие кузова водным раствором содержащим специальные вещества например целлюлозный воск. При механизации процесса внешнего ухода за автомобилями для сушки кузова применяют обдув холодным или подогретым воздухом.

Полирование кузова проводится с целью создания стойкого защитного слоя на его поверхности предохраняющую металлическую основу кузова от агрессивного влияния окружающей среды.

Зона УМР на АП №5 представлена на рисунке 3.3 и включает в себя следующие составляющие:

- редуктор управления воротами;

- пульт управления моечными щетками;

- моечные установки;

- перегородка щитовая;

- ворота сдвижные одностворчатые;

- отсос выхлопных газов;

- ворота сдвижные двустворчатые;

- защитный водонепроницаемый экран.

Проведенный анализ организации работ на линиях уборочно-моечных работ и рабочих местах ЕО позволил выявить необходимость:

-замены малопроизводительного изношенного и устаревшего производственного оборудования;

-оснащение всех линий современными моечными установками для более качественного и тщательного проведения моечных работ;

-разработки для каждого рабочего места с целью проведения уборочно-моечных работ специального инвентаря и приспособлений;

-обязательного наличия на линиях приспособлений для очистки территории;

-улучшения условий и охраны труда на линиях (необходимо решить вопросы местной вентиляции освещения применения установок и приспособлений при уборочно-моечных работах);

-четкого разграничения рабочих мест в производственном корпусе со специализацией или по виду выполняемых работ;

-разработки схемы перемещения автобусов в производственном корпусе;

-разработки технической документации для обеспечения информационной и технологической подготовки производства;

-разработки комплексных карт организации труда по каждой специальности ремонтных рабочих с учетом существующих условий.

Предложенные рекомендации по совершенствованию планировочных решений производственного корпуса дальнейшая разработка комплексных карт организации рабочих мест и их внедрение позволит повысить производительность труда и культуру производства на комплексе ЕО АП №3.

В дипломном проекте предложены и разработаны планировочные решения линии уборочно-моечных работ и специализированного поста по мойке автобусов.

В связи с тем что подвижной состав на АП №5 имеет большой возраст возникает необходимость быстрого и качественного проведения уборочно-моечных работ. В дипломном проекте произведена разработка планировочного решения данной линии которая представлена на рисунке 3.4.

Линия включает в себя следующее технологическое оборудование:

- пульт управления цепным конвейером и воротами;

- пульт управления установкой по сушке автобусов;

- установка по сушке автобусов;

- межколейная канава для отвода сточной воды;

- установка для шланговой мойки;

- ополаскивающая рамка;

- промышленный пылесос;

- пульт управления моечной установкой снаружи;

- стеллаж для щеток и ветоши;

- установка по мойке автобусов снаружи;

- пульт управления моечной установкой снизу;

- установка по мойке автобусов снизу;

- смачивающая рамка;

Линия уборочно-моечных работ разделена на три поста.

Автобус подсоединяют к цепному конвейеру производят смачивание моющим раствором.

пост – Мойка наружных частей кузова и шасси автобуса производят холодной или теплой водой (+25 - 30°С).

Для мойки снаружи – полуавтоматизированная щеточная установка.

Для мойки снизу – полуавтоматизированная установка для мойки автобусов снизу.

пост – Производится удаление мусора и пыли из салона автобуса мойка пола салона протирка стекол сидений и арматуры внутри салона протирка щитков двигателя внутренней стороны капота.

пост – Сушка автобуса снаружи при помощи полуавтоматизированной установки с подачей горячего воздуха.

Специализированный пост для мойки состоит из полуавтоматизированной щеточной установки для мойки автобусов снаружи полуавтоматизированной стационарной установки для мойки автобусов снизу и смачивающей рамки.

Для мойки боковых сторон кузова применяются вертикальные цилиндрически- ротационные щетки. Все цилиндрические щетки приводятся во вращение от индивидуальных электродвигателей. Вода на обмываемые поверхности кузова подается через сопла из трубчатых коллекторов прикрепленных к рамам щеток.

Для предварительного смачивания кузова водой перед вертикальными щетками устанавливаются трубчатые рамки с соплами.

Для повышения эффективности мойки вертикальные щетки устанавливают по обеим боковым сторонам автобуса на специальных распашных поворотных кронштейнах. Распашные кронштейны в процессе работы могут расходиться располагая щеточные барабаны под углом 180 и сходиться под действием пневматического привода в исходное положение. Такое устройство позволяет щеточным барабанам прижиматься к вертикальной поверхности кузова автобуса следуя его контуру.

Для мойки сильно загрязненных частей кузова к щеткам под давлением сжатого воздуха из специального резервуара подается моющий раствор. В качестве моющего раствора применяется 2-3% раствор сульфанола с водой подогретой до 40-50 С.

Материалом для щеток служат капроновые нити или другой синтетический материал. Конец нитей разделывают в виде бахромы что обеспечивает более эффективную мойку и сохранность краски.

Полуавтоматизированная стационарная установка для мойки автобусов снизу разработана для повышения эффективности мойки и сокращения расхода моющей жидкости. Установка приводится в действие от индивидуального электродвигателя который включают как только автобус въезжает на пост.

4 Разработка карты организации труда при проведении ТО

– функции рабочего: разборка ремонт сборка регулировка и испытание агрегатов узлов и приборов автомобилей;

– форма организации труда: бригадная;

– система оплаты труда: повременно-премиальная;

– требования предъявляемые к профессии: профессия – слесарь по ремонту автомобилей квалификационный разряд – 4 стаж работы по специальности – не менее года пол – мужской возраст – не моложе 18 лет.

Организационная карта сменной работы:

а) затраты рабочего времени:

– получение задания – 2 мин;

– получение инструмента материалов и предметов труда – 3 мин;

– подготовка и наладка оборудования к работе – 2 мин;

– раскладка инструмента на рабочих местах – 3 мин;

– разборочно-сборочные ремонтные и регулировочные работы – 415 мин;

– сдача готовой продукции – 10 мин;

– уборка инструмента – 5 мин;

– обтирка оборудования и приборов от пыли и грязи – 6 мин;

– уборка рабочего места – 10 мин.

б) регламент рабочего времени:

– подготовительное время – 10 мин (21 процента);

– основная работа – 415 минут (865 процентов);

– регламентированные перерывы – 30 минут (62 процента);

– заключительное время – 15 минут (31 процента);

– самообслуживание рабочего места – 10 минут (21 процент).

– тележка для колес;

– переходной мостик;

– ящик для инструмента;

– канавный подъемник.

б) обслуживание рабочего места:

– получение задания – мастер;

– производственный инструктаж – мастер;

– снабжение материалами и предметами труда – транспортная группа;

– снабжение инструментом – инструментальщик;

– межремонтное профилактическое обслуживание оборудования – слесарь ОГМ;

– контроль выполнения работ – ОТК мастер;

– обслуживание рабочего места – слесарь по ремонту автомобилей.

а) условия труда и ТБ:

– температура воздуха – летом – 20 градусов Цельсия зимой – 18 градусов Цельсия;

– влажность воздуха – 75 процентов;

– скорость движения воздуха – 0 мс;

– уровень шума – 70 дБ;

– освещение – общее – 150 лк;

– освещение – индивидуальное – 150 лк.

б) специальные условия труда:

– спецодежда: костюм хлопчатобумажный рукавицы комбинированные ботинки кожаные;

– средства ТБ: плакаты и знаки безопасности противопожарный щит;

– средства оказания медицинской помощи: аптечка;

– место отдыха: зона отдыха.

в) функциональная музыка:

– за 5 мин до начала работы – бодрые и веселые мелодии – 10 мин;

– за 20 мин до обеденного перерыва – бодрая музыкальная программа – 15 мин;

– во время обеденного перерыва – концерт по заявкам – 50 мин;

– до конца смены с интервалами – спокойная ритмичная музыка – 15–20 мин;

– заканчивается смена – бодрая музыка.

г) перечень технической документации:

– инструкция по эксплуатации и уходу за оборудованием;

– инструкция по ТБ на рабочем месте;

– плакаты по устройству и эксплуатации руководство в работе;

– карта организации труда на рабочем месте.

![]() Задание.doc

Задание.doc

Карагандинский государственный технический университет

(подпись) (инициалы фамилия)

на тему: «Проект механизации технологического процесса ТО ТС ТОО АП №5»

по специальности – 5В071300 «Транспорт транспортная техника и технологии»

группы ТТ-11зВВ В.Г. Подкосов

ст.преподавательМ.М. Кириевский

(ученая степень занимаемая должность) (инициалы фамилия)

(инициалы фамилия студента)

Проект механизации технологического процесса

(тема дипломной работы)

Специальность – 5В071300 «Транспорт транспортная техника и технологии»

(шифр наименование специальности)

Специальность 5В071300 «Транспорт транспортная техника и технологии» .

(шифр название специальности)

по дипломной работе студенту

Подкосову Валере Газизовичу .

(фамилия имя отчество)

Тема работы «Проект механизации технологического процесса ТО ТС ТОО АП №5» .

Срок сдачи студентом законченной работы 25.12.13 г. .

Перечень графического материала (с точным указанием обязательных чертежей)

Консультанты по работе (с указанием относящихся к ним разделов работы)

Технологическая часть

ст.преподавтель Кириевский М.М.

проф. к.т.н. Шарипов Н.Х.

Промышленная экология

проф. к.т.н. Обухов Ю.Д.

ст. преп. Аскаров. Б.Ш.

выдачи задания 04.10.13 г.

Наименование этапов дипломной работы

Срок выполнения этапов работы

Технико-экономическое обоснование

Технологический расчет АП №3

Проект совершенствования комплекса ТР

Конструкторская часть

Оформление дипломного проекта

Представление проекта на кафедру

Студент-дипломникПодкосов В.Г.

Руководитель работы Кириевский М.М.

![]() 2 глава.doc

2 глава.doc

Для выполнения технологического расчета автотранспортного предприятия (АТП) необходимы исходные данные представленные в таблице 2.1.

Среднесуточный пробег

Категория условий эксплуатации КУЭ

Природно-климатическая зона

2 Выбор и корректирование нормативной периодичности ТО и пробега до КР

Нормативная периодичность технических обслуживаний (ТО-1 ТО-2) и капитальный ремонт (таблица 2.2) по положению установлена по типам автомобилей для первой категории условий эксплуатации. Для других условий эксплуатации эти нормативы корректируются с помощью коэффициентов учитывающих категорию условий эксплуатации К1 модификацию ПС и организацию его работы К2 климатические условия К3.

Нормативные периодичности ТО и КР и корректирующие коэффициенты

Продолжение таблицы 2.2

Нормы межремонтных пробегов устанавливаются по каждой группе одномарочного состава парка с уметом соотношения новых автомобилей и прошедших капитальный ремонт. В этом случае средний цикловой пробег (нормативный пробег до капитального ремонта) автомобиля определяется из уравнения:

где LKн - нормируемый пробег автомобилей до первого капитального ремонта

LKM - нормируемый пробег автомобилей до второго и последующего

капитального ремонта км;

Ан Ак - соответственно количество новых автомобилей и после

капитального ремонта;

К1 К2 К3 – коэффициенты учитывающий соответственно категорию

условий эксплуатации тип и модификацию ПС природно-климатические

Для автомобилей ПАЗ-3205:

Для автомобилей МАН-232:

Скорректированные нормируемые пробеги до КР:

где - нормативный пробег автомобиля до КР км.

Lк = 250000 08 11 09 = 198000 км ;

Lк = 500000 08 11 09 = 396000 км ;

Lк = 500000 08 11 09= 396000 км ;

Скорректированная периодичность ТО-1 и ТО-2:

где - нормативная периодичность ТО-1 и ТО-2 соответственно км.

L1 = 40000809 = 2880 км;

L2 = 160000809 = 11520 км;

L1 = 400008 09 = 2880 км;

L2 = 1600008 09= 11520 км;

После корректирования норм пробега (ТО-1 ТО-2 КР) автомобилей с учётом коэффициентов для подведения технологического расчёта полученные нормативы требуют очередной корректировки. Она заключается в подборе численных значений периодичности пробега в километрах для каждого вида ТО и ТР кратных среднесуточному пробегу и близких по своей величине к полученным расчётным нормативам для данных условий эксплуатации.

L1 = 200 16 = 3200 км;

L2 = 2880 4 = 11520 км;

LК = 11520 16 = 184320 км;

L1 = 250 12 = 3000 км;

LК = 11520 31 = 357120 км;

L1 = 250 10 = 2500 км;

LК = 12800 31 = 396800 км;

Полученные значения периодичности пробега в километрах для каждого вида ТО КР кратных среднесуточному пробегу и близких по своей величине к полученным расчётным нормативам для данных условий эксплуатации принимаем в дальнейших расчётах.

3 Расчет производственной программы АТП

В результате расчета производственной программы определяется количество технических обслуживании (ЕО ТО-1 ТО-2) капитальных ремонтов (КР) и диагностических воздействий (Д-1 Д-2) за год и сутки.

Производственная программа по ТО-1 и ТР рассчитывается за цикл эксплуатации (цикловой метод) т. е. за пробег автомобиля до КР с последующим перерасчетом программ на год и сутки.

Производственная программа по диагностическим воздействиям определяется в зависимости от программ по ТО-1 и ТО-2 за год.

Для текущего ремонта выполняемого по потребности количество ТР не определяется. Планирование простоев подвижного состава и объемов работ в ТР производится исходя из соответствующих удельных нормативов на 1000 км пробега.

При разнотипном подвижном составе расчет программы ведется отдельно по каждой группе одномарочного состава парка.

Число технических воздействий на один автомобиль за цикл определяется отношением циклового пробега к пробегу до данного вида воздействия. Так как цикловой пробег в данной методике расчёта принят равным пробегу автомобиля до КР то число КР одного автомобиля за цикл будет равно единице. В расчёте принято что при пробеге равном очередное последнее за цикл ТО-2 не проводится и автомобиль направляется в КР. Кроме того учитывается что в ТО-2 входит обслуживание ТО-1которое выполняется одновременно с ТО-2. Поэтому в данном расчёте число ТО-1 за цикл не включает обслуживания ТО-2. Периодичность выполнения ежедневных обслуживаний (ЕО) принята равной среднесуточному пробегу.

Таким образом число КР () ТО-2 () ТО-1 () и ЕО () за цикл на один автомобиль можно представить в следующем виде:

где - среднесуточный пробег автомобиля км.

N2 = ( 184320 11520) – 1 = 15 ;

N1 = ( 184320 3200 ) – ( 1 + 15 ) = 44 ;

NЕО = 184320 200 = 922;

Для автомобилей МАН-232:

N2 = ( 357120 11520 ) – 1 = 30 ;

N1 = ( 357120 3000 ) – ( 1 + 30 ) = 88 ;

NЕО = ( 357120 250) = 1428 ;

N2 = ( 396800 11520) – 1 = 33 ;

N1 = ( 396800 2500 ) – ( 1 + 33) = 125 ;

NЕО = ( 396800 250) = 1587 ;

Годовое число ЕО () ТО-1 () и ТО-2 () на один списочный автомобиль и весь парк автомобилей одной модели () составит:

где - списочное число автомобилей.

Коэффициент представляет собой отношение годового пробега автомобиля к его пробегу за цикл (до КР) т. е.

Годовой пробег автомобиля:

где - число дней работы предприятия в году;

- коэффициент технической готовности:

где - число дней нахождения автомобиля за цикл в технически исправном

- число дней простоя автомобиля в ТО и ремонтах за цикл.

В данном расчёте принято равным числу дней эксплуатации автомобиля за цикл в технически исправном состоянии т. е. без учёта простоев по организационным причинам. Поэтому:

При расчёте обычно учитываются простои ПС связанные с выводом автомобиля из эксплуатации т. е. простой в ТО-2 КР и ТР. Поэтому простои в ЕО и ТО-1 выполняемые в межсменное время не учитываются. Однако учитывая что продолжительность простоя автомобиля на ТО и ТР в нормативах Положения предусматривается в виде общей удельной нормы на 1000 км пробега которая в зависимости от пробега автомобиля с начала эксплуатации корректируется коэффициентом число дней простоя автомобиля в ТО-2 КР и ТР за цикл:

где - удельный простой автомобиля в ТО и ТР в днях на 1000 км

При определении численного значения необходимо учитывать что простой автомобиля в КР предусматривает общее число календарных дней вывода автомобиля из эксплуатации т. е.:

где - нормативный простой автомобиля в КР на авторемонтном заводе;

- число дней затраченных на транспортирование автомобиля из АТП

на авторемонтное предприятие и обратно ().

ДК = 20 + 3 = 23 дней;

Подставив значения из формулы (2.18) в формулу (2.17) получим:

Для автомобилей ПАЗ-3205

ДРЦ = 23+ (025 184320 12 1000) = 79 дней;

ДРЦ = 23 + (03 357120 12 1000) = 147 дней;

ДРЦ = 23 + (03 396800 12 1000) = 166дней;

По формуле (2.16) найдём число дней эксплуатации автомобиля за цикл в технически исправном состоянии:

ДЭЦ = 184320 200 = 922 дней;

ДЭЦ = 357120 250 = 1428 дней;

ДЭЦ = 396800 200 = 1587дней;

Подставив значения из формул (2.16) и (2.17) в формулу (2.15) получим:

αт = 922 ( 922 + 79) = 092;

αт = 1428 ( 1428 + 147 ) = 090;

αт = 1587 ( 1587 + 166 ) = 090;

Полученные значения по формуле (2.15) подставляем в формулу (2.14):

LГ = 365 200 092 = 67160 км;

LГ = 365 250 090 = 82125 км.

Тогда по формуле (2.13) получим коэффициент перехода от цикла к году:

Г = 67160 184320 = 036;

Г = 82125 357120 = 022.

Г = 82125 396800 = 020.

Подставляя полученные значения в формулы (2.7) (2.8) (2.9) получим годовое число ЕО ТО-1 и ТО-2 на один списочный автомобиль:

NЕО.Г = 922 036 = 33192;

N1.Г = 44 036 = 1584;

NЕО.Г = 1428 022 = 31416;

N1.Г = 88 022 = 1936;

NЕО.Г = 1578 020 = 3174;

N1.Г = 125 020 = 25;

Полученные значения подставляем в формулы (2.10) (2.11) (2.12):

ΣNЕО.Г = 33192 20 = 66384;

ΣN1.Г = 1584 20 = 3168;

ΣN2.Г = 54 20 = 108.

ΣNЕО.Г = 31416 30 = 94278;

ΣN1.Г = 1936 30 = 5808;

ΣN2.Г = 66 30 = 198.

ΣNЕО.Г = 3174 50 = 15870;

ΣN1.Г = 25 50 = 1250;

ΣN2.Г = 66 50 = 330.

Согласно Положению диагностирование как отдельный вид обслуживания не планируется и работы по диагностированию ПС входят в объём работ ТО и ТР. При этом в зависимости от метода организации диагностирование автомобилей может производиться на отдельных постах или быть совмещено с процессом ТО. Поэтому в данном случае число диагностических воздействий определяется для последующего расчёта постов диагностирования и его организации.

На АТП в соответствии с Положением предусматривается диагностирование подвижного состава Д-1 и Д-2.

Число Д-1 на весь парк за год:

ΣNД-1.Г = 11 3168 + 108 = 45648;

ΣNД-1.Г = 11 5808 + 198 = 83688;

ΣNД-1.Г = 11 1250+ 330 = 1705;

Число Д-2 на весь парк за год:

ΣNД-2.Г = 12 108 = 1296;

ΣNД-2.Г = 12 198 = 2376.

ΣNД-2.Г = 12 330= 396.

Суточная программа парка автомобилей по ТО и диагностике определяется из следующего выражения:

где - годовая программа по каждому виду ТО или диагностики в

- годовое число рабочих дней зоны предназначенной для выполнения того или иного вида ТО и диагностирования автомобилей.

NЕО.С = 66384 365 = 1818;

N1.С = 3168 365 = 086;

NД-1.С = 45648 365 = 125;

NД-2.С =1296 365 = 0355.

NЕО.С = 94248 365 = 2582;

N1.С = 5808 365 = 16;

N2.С = 198 365 = 054;

NД-1.С = 83688 365 = 23;

NД-2.С = 2376 365 = 065;

NЕО.С = 15870 365 = 435;

N1.С = 1250 365 = 342;

N2.С = 330 365 = 09;

NД-1.С = 1705 365 = 47;

NД-2.С = 396 365 = 108;

4 Выбор метода технического обслуживания и диагностики

Критерием для выбора метода технического обслуживания (поточный или метод универсальных мостов) является суточная производственная программа по каждому виду обслуживания.

Так как суточная программа ТО-1 составляет автомобилей ПАЗ-3205 МАН-232 МБ – 26;77;206 то целесообразно организовать обслуживание на отдельных универсальных постах.

Так как суточная программа ТО-2 составляет 08 автомобиль ПАЗ-3205 и 25 автомобиля МАН-232 МБ 66 то целесообразно организовать обслуживание на отдельных универсальных постах.

5 Расчет годовых объемов работ АТП

Годовой объем работ АТП определяется в чел-ч и состоит из объемов работ по техническому обслуживанию (ЕО ТО-1 ТО-2); диагностики (Д-1 Д-2); текущему ремонту (ТР) и самообслуживанию предприятия.

Перед расчетом годовых объемов работ необходимо скорректировать нормативы трудоемкости по видам технических воздействий для подвижного состава проектируемого АТП.

Для расчёта годового объёма работ предварительно для ПС проектируемого АТП устанавливают нормативную трудоёмкость ТО и ТР в соответствии с Положением а затем их корректируют с учётом конкретных условий эксплуатации.

Трудоёмкость ЕО установленная Положением при применении механизированных моечных установок должна быть уменьшена за счёт исключения из общей трудоёмкости ЕО моечных работ связанных с применением ручного труда. Поэтому расчётную трудоёмкость ежедневного обслуживания реализуемую путем ручной обработки при использовании средств механизации можно определить по формуле:

где - нормативная трудоёмкость ЕО чел-ч;

-коэффициенты учитывающие соответственно модификацию ПС число автомобилей на АТП снижение трудоёмкости за счёт механизации работ ЕО;

- доля работ ЕО выполняемых механизированным способом %.

Подставляя полученные значения в формулу (2.22) получим:

tЕО = 05 125 090 099 = 055 чел-ч

tЕО = 06 125 105 099 = 077чел-ч.

tЕО = 06 12 105 099 = 075 чел-ч.

Расчётная нормативная скорректированная трудоёмкость (ТО-1 ТО-2) для ПС проектируемого АТП определяется отдельно для каждого автомобиля по формуле:

где - нормативная трудоёмкость ТО-1 или ТО-2 чел-ч

Кn - коэффициент учитывающий снижение трудоемкости за счет

поточной организации

t1 = 086 125 105 1 = 112 чел-ч

t2 = 342 125 105 1 = 448 чел-ч

t1 = 90 125 105 1 = 1181 чел-ч

t2 = 360 125 105 1 = 4725 чел-ч.

t1 = 90 12 105 1 = 1134 чел-ч

t2 = 360 12 105 1 = 4536 чел-ч.

Удельная нормативная скорректированная трудоёмкость текущего ремонта определяется по формуле:

где - нормативная удельная трудоёмкость ТР чел-ч 1000 км;

- коэффициенты учитывающие соответственно категорию

условий эксплуатации климатический район пробег ПС с начала

tТР = 30 12 125 11 119 1 = 589 чел-ч1000 км

tТР = 42 12 125 1 11 1 = 7 чел-ч1000 км.

tТР = 42 12 12 1 11 1 = 665 чел-ч1000 км.

При диагностике Д-1 выполняемой на отдельных постах (выделенная диагностика) ее трудоемкость tд-1 с выполнением регулировочных работ составляет примерно 25% от нормативной скорректированной трудоемкости ТО-1

tд-1 = 025 t1 чел-ч(2.26)

При этом 10% составляет диагностические работы Д-1 и 15% - регулировочные работы выполняемые на постах после обнаружения неисправности в результате диагностирования Д-1.

tд-1 = 025 122 = 028 чел-ч;

tд-1 = 025 1181 = 295чел-ч.

tд-1 = 025 1134 = 283 чел-ч.

Поскольку диагностические работы фактически являются работами входящими в объем ТО-1 расчетную трудоемкость ТО-1 (t1) при организации Д-1 на отдельных постах следует уменьшить на 15%

t`1 = 085 112 = 095 чел-ч;

t`1 = 085 1181 = 1003 чел-ч.

t`1 = 085 1134 = 936 чел-ч.

Диагностика Д-2 в основном выполняется на отдельных постах. При этом трудоемкость Д-2 tД-2 составляет от 10 до 20% от нормативной скорректированной трудоемкости ТО-2 (t2)

tД-2 = (01 - 02)t2 чел-ч(2.28)

tд-2 = 02 448 = 089 чел-ч;

tд-2 = 02 4725 = 945 чел-ч.

tд-2 = 02 453 = 907 чел-ч.

За счет перенесения на посты Д-2 работ по проверке и регулировки систем питания зажигания электрооборудования и др. а также выделения работ по Д-1 трудоемкость ТО-2 соответственно необходимо уменьшить на 10-20%:

t`2 = 09 448 = 403 чел-ч;

t`2 = 09 4725 = 4252 чел-ч.

t`2 = 09 4536 = 4082 чел-ч.

По «Положению» совместно с ТО-2 рекомендуется выполнять технологически связанные с ним часто повторяющееся операции сопутствующего ТР не превышающее 20% трудоемкости ТО-2. С учетом этого трудоемкость ТО-2 с операциями ТР t2 +тр составит:

t2 +тр =12 t2 чел-ч(2.30)

t2+ТР = 12 448 = 537 чел-ч;

t2+ТР = 12 4725 = 567 чел-ч.

t2+ТР = 12 4536 = 5443 чел-ч.

Удельная трудоемкость ТР (tтр) как при выделенной как и при совмещенной диагностике может быть снижена на 10-15% за счет повышения качества ТО:

где tTP - удельная скорректированная трудоемкость ТР чел-ч1000км.

t`ТР = 085 589 = 5 чел-ч1000км;

t`ТР = 085 7 = 595 чел-ч1000км.

t`ТР = 085 665 = 565 чел-ч1000км.

Объём работ (чел-ч) по ЕО ТО-1 ТО-2 Д-1 и Д-2 за год определяется произведением числа ТО на нормативное (скорректированное) значение трудоёмкости данного вида ТО и Д:

где - соответственно годовое число ЕО

ТО-1 ТО-2 Д-1 и Д-2 на весь парк автомобилей одной модели;

- нормативная скорректированная трудоёмкость

соответственно ЕО ТО-1 ТО-2 с ТР Д-1 Д-2 чел-ч.

Подставляем соответствующие значения трудоёмкостей в формулы (2.32) (2.33) (2.34) (2.35) и (2.36) получим:

ТЕО.Г = 66384 055 = 36511 чел-ч;

Т1.Г = 3168 112 = 3548 чел-ч;

Т2+ТР.Г = 108 537 = 5799 чел-ч;

Тд-1.Г = 45648 028 = 12781 чел-ч;

Тд-2.Г = 1296 089 = 1153 чел-ч.

ТЕО.Г = 94248 077 = 725709 чел-ч;

Т1.Г = 5808 1181 = 68592 чел-ч;