Проект газобаллонной установки для легкового автомобиля

- Добавлен: 25.10.2022

- Размер: 14 MB

- Закачек: 2

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Microsoft Word

- Компас или КОМПАС-3D Viewer

- AutoCAD или DWG TrueView

- Программа для просмотра изображений

Дополнительная информация

![]() РЕЦЕНЗИЯ_1.doc

РЕЦЕНЗИЯ_1.doc

Оформление работы в соответствии с требованиями стандартов:

Оценки рецензента: отл. хор. удов. неудов.

Качество выполненных расчетов

Качество графической части

Оформление в соответствии с требованиями стандартов

(должность ученая степень фамилия имя отчество)

![]() лист дипломника.doc

лист дипломника.doc

Машиностроительный факультет

Фамилия Имя Отчество Гимаев Айрат Тагирович

Группа 1252. специальность 1012 кафедра ТДиУ

Руководитель Сазонов Владислав Викторович к.т.н. доцент

(Ф.И.О. уч. степень звание должность)

Тема проекта (работы)

Проект газобаллонной установки для легкового автомобиля.

Техническое задание

Объем и содержание проекта (работы)

3 По разделу «Безопасность и экологичность проекта» .

Рекомендуемая литература

Календарный план работы.

Наименование этапов работы

Отметки о выполнении

Руководитель проекта .

Консультант по разделу «Экономика и

организация производства» .

Консультант по разделу «Безопасность

и экологичность проекта » .

ЗАДАНИЕ И ПЛАН ПОЛУЧИЛ

ОТЗЫВ РУКОВОДИТЕЛЯ ПРОЕКТА

![]() 5расчет газового балона.doc

5расчет газового балона.doc

1 Расчет параметров куполов баллона

Расчет параметров куполов баллона с толщиной цилиндрической части hц =70+05мм R0= 1250 мм R1 = 162 мм R2 = 200 мм а = 557 rr = 205 мм Rr = 100 мм

Таблица 5.1 – Координаты внешнего контура согласно чертежу

Внутренние объемы (вместимость) куполов - 235 228 л

Объем металла куполов - 0576 0665 л

Исходя из геометрии наружной поверхности купола без горловины

можно рассчитать геометрию оправки (пуансона).

Расчет напряжений напряжений продольных и окружных на наружной поверхности сплошного купола для Рг = 30 Рраб= 600 МПа (6119 кгсм2 )

Расчет указанных напряжений проводим по формулам для без моментного состояния:

Таблица 5.2 – Результаты расчета

Расчет напряжений на внутренней поверхности купола для Pp = 30·Pраб = 600 МПа (6119 кгсм2)

Расчет напряжений проводим по тем же уравнениям а интенсивность напряжений с учетом радиального напряжения на поверхности = - Рр = 600 МПа по формуле:

3 Расчет напряженного состояния

Расчет напряженного состояния на наружной и внутренней поверхностях цилиндрической оболочки баллона при Рр = 30·Рраб = 600 МПа (6119 кгсм2)

А) Внутренняя поверхность.

Расчет напряжений проводим по формулам для трехосного напряженного состояния:

круговые (тангенциальные) напряжения

где: r1 = 1250 мм; r0 = 1180 мм; r1 г0 - радиусы наружной и внутренней поверхностей соответственно.

осевые напряжения рассчитывают по формуле:

радиальные напряжения = 600 Мпа.

Интенсивность разрушающих напряжений рассчитываем по формуле:

Согласно исходных данных r1 = 1250 мм r0 = 1 180 мм получаем:

Величины расчетных напряжений:

= 10423 МПа; = 49116 МПа; = -600 МПа.

Интенсивность разрушающих напряжений:

Расчетная характеристика > 9350 МПа (превышает на 21%) она может быть снижена плюсовым допуском на толщину стенки.

4 Расчет объема баллона

V - полный объем баллона

Vц.у. - объем цилиндрической части баллона

V = Vцил + 2Vд = 48+2235 = 53 л(5.10)

Vп – полезный объем баллона

Vп = 09V = 0953 = 47 л(5.11)

Объем газовой подушки – 10% полного объема.

Принимаем газовый баллон: модель 9230 типа БТ 30.20.250785

![]() заявление на оплату.doc

заявление на оплату.doc

ИЖЕВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра «Тепловые двигатели и установки»

Месяц или год проведенных занятий (или ФИО дипломника)

Размер по часовой оплаты

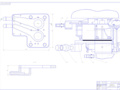

![]() спецификация1газовый смеситель.doc

спецификация1газовый смеситель.doc

Нижняя часть корпуса

Стандартный карбюратор с газовым смесителем

![]() тит_лист1испр.doc

тит_лист1испр.doc

Государственное образовательное учреждение высшего профессионального образования

Ижевский государственный технический университет

Кафедра "Тепловые двигатели и установки

зав. каф. ТДУ профессор

Проект газобаллонной установки

для легкового автомобиля

расчетно-пояснительная записка

к дипломному проекту

РУКОВОДИТЕЛЬ ПРОЕКТА

К.т.н. доцентВ.В. Сазонов

КОНСУЛЬТАНТ ПО ОРГАНИЗАЦИОННО-

Ст.преподаватель А.А. Лебедева

КОНСУЛЬТАНТ ПО ОХРАНЕ ТРУДА

К.м.н. доцент В.Л. Гребнев

Студент гр. 1252 А.Т. Гимаев

![]() 4 экономика.doc

4 экономика.doc

Расчет экономического эффекта и лимитной цены проектируемого двигателя.

При проектировании нового изделия необходима первоначальная оценка его востребованности на рынке продаж. При этом одним из главных факторов отвечающих за спрос потребителя на эту продукцию является его цена. Поэтому на начальной стадии проектирования следует определить лимитную (максимальную) цену нового изделия с целью проведения дальнейших маркетинговых исследований.

В представляемой дипломной работе проектируется силовая установка для автомобиля с двух топливной системой питания т.е. бензин + сжиженный природный газ. Проектируемая силовая установка отличается от базовой наличием следующего дополнительного оборудования (установкой газового баллона дополнительных газопроводов газового редуктора клапанов) позволяющего существенно улучшить ее экологические характеристики при значительном снижении расхода.

2 Исходные данные для экономического расчета

Исходные данные для расчета приведены в таблице 4.1

Таблица 4.1 – Исходные данные

Наименование параметра

Номинальная мощность (N кВт)

Ресурс до капитального ремонта (L км)

Среднегодовой пробег (Lг км)

Контрольный расход топлива (Qtл100км)

Нормативный коэффициент экономической эффективности (Ен)

Годовая программа выпуска (А шт)

Дополнительные удельные капитальные вложения (ку рубшт)

Цена 1 л. топлива (Рт.руб)

Свободная отпускная цена базового двигателя (Цсв.опт.б Руб)

3 Расчет лимитной цены

Оптовые цены на новую продукцию производственно-технического назначения должны стимулировать научно-технический прогресс и способствовать выпуску продукции лучшего качества. Цены на новую продукцию как правило определяются применительно к уровню действующих цен с учетом экономически обоснованных затрат на производство и эффективности качества технико-экономических характеристик и потребительских свойств продукции. Цена должна быть построена таким образом чтобы с одной стороны заинтересовать предприятие-изготовителя в разработке и освоении новой продукции а с другой стимулировать предприятие-потребителя к внедрению и использованию этой продукции.

Для установления цен на новые изделия последние подразделяются на следующие основные группы: а) изделия. предназначенные для замены ранее освоенных; новые и ранее освоенные изделия считаются заменяемыми если они в основных сферах применения обеспечивают удовлетворение одной и той же потребности с учетом использования их основных технико-экономических параметров; б) изделия однотипные с ранее освоенными по своей конструкции и технологии производства не предназначенные для замены а являющиеся развитием определенного параметрического ряда ранее освоенных изделий и отличающиеся от них отдельными технико-экономическими параметрами; в) принципиально новые изделия впервые осваиваемые в России и не имеющие аналогов среди выпускаемой продукции

На новые изделия предназначенные для замены ранее освоенных (группа «а») оптовые цены устанавливаются применительно к уровню действующих оптовых цен на заменяемую продукцию с учетом экономического эффекта получаемого при использовании новой продукции.

В качестве базовой (заменяемой) продукции принимаются прогрессивные лучшие из освоенных отечественной промышленностью изделия занимающие наибольший объем в удовлетворении потребностей.

Цена на новую продукцию должна формироваться в течение всего процесса ее создания так как она активно влияет на разработку высокоэффективной техники уже на начальных стадиях проектирования. Решению этой задачи отвечает лимитная цена позволяющая определить экономическую и социальную целесообразность создания новой продукции. Экономическим содержанием лимитной цены является прежде всего экономическая эффективность использования продукции у потребителя. Поэтому лимитные цены будучи максимально допустимыми ценами по условиям потребления должны определяться только по согласованию с заказчиком. Лимитные цены призваны ограничить рост затрат на производство новой продукции и относительно удешевить ее для потребителя на единицу конечного полезного эффекта по сравнению с ранее освоенной продукцией.

Установление лимитной цены является одним из обязательных параметров на стадиях разработки технико-экономического обоснования технического задания эскизного и технического проекта.

Лимитная цена новой продукции определяется по формуле

Цл = ЦБ + кэ·Эп(4.1)

где: ЦБ — цена базовой продукции принимаемой в качестве

аналога для расчета лимитной цены;

кэ — коэффициент учета полезного эффекта в цене новой

Эп- полезный эффект от применения новой продукции.

В качестве цены базовой продукции ЦБ принимается как правило прейскурантная оптовая цена. При этом прейскурантная цена корректируется с учетом коэффициента удешевления. равного 09 характеризующего моральное старение базовой продукции за период проектирования и освоения новой техники.

Величина отдельных составляющих полезного эффекта Эп в стоимостном выражении рассчитывается в соответствии с действующими методическими положениями по определению экономической эффективности новой техники.

Лимитная цена должна гарантировать уровень оптовой цены. Если качество продукции будет соответствовать заданным технико-экономическим параметрам.

При соблюдении этого условия превращение лимитной цепы в оптовую является важным условием внедрения антизатратных принципов ценообразования и снижения себестоимости продукции.

Методология формирования цен в условиях интенсификации производства и технического прогресса не должна ориентироваться только на производство а учитывать весь цикл воспроизводства НИОКР производство реализацию потребление и сервис. Одним из решающих критериев определения уровней и соотношения цен должна быть потребительная стоимость продукции. Для придания ценам противозатратного характера обязательного установления их с учетом потребительной стоимости эффективности и качества. Цены на изделия предназначенные для замены ранее освоенных определяются исходя из общественно необходимых затрат на производство базового изделия и соотношения потребительских свойств и эффективности базового и нового изделия.

Решению этой задачи отвечает лимитная цена позволяющая определить экономическую и социальную целесообразность создания новой продукции.

Экономическим содержанием лимитной цены является прежде всего экономическая эффективность использования продукции у потребителя поэтому лимитные цены будучи максимально допустимыми ценами по условиям потребления должны определяться только по согласованию с заказчиком.

Лимитные цены призваны ограничить рост затрат на производство новой продукции и относительно удешевить ее для потребителя на единицу конечного полезного эффекта по сравнению с ранее освоенной продукцией. Установление лимитной цены является одним из обязательных параметров на стадиях разработки технико-экономического обоснования технического задания эскизного и технического проекта

Расчет лимитной цены нового двигателя по сравнению с базовым проводится по «Методике определения оптовых цен на новую продукцию производственно-технического назначения» по формуле верхнего предела цены с учетом коэффициента удешевления:

ЦВП = ЦБ· ( 1ТБ + ЕН)(1ТН + ЕН) + (ИБ – ИН)( 1ТН + ЕН); (4.2)

где: Т - срок службы двигателя в годах;

ТБ = 90000 20000 = 45 лет - у базового двигателя;

ТН = 120000 25000 = 48 лет - у нового двигателя;

И = (ЦТ 100) · QT · РТ- годовые издержки потребителя

(на топливо). в руб.;

ИБ = (20000100) · 69 · 15=20700 руб. - у базового двигателя:

ИН = (25000100) · 86 · 8= 17200 руб. - у нового двигателя;

Свободно отпускная цена (ЦСВ.ОТП.Б) = Оптовая цена (ЦБ) + 18 % НДС;

ЦБ = (ЦСВ.ОТП.Б 118%)· 100%(4.4)

ЦБ = (21500118) · 100=17916 руб.

СБ = (ЦБ 105 %) · 100% (4.5)

СБ = (17916105) · 100= 17062 руб.:

Окончательно верхний предел цены по формуле изложенной в начале пункта:

ЦВП= 17916 · (145+ 025)(148+ 025) + (20700 - 17200)(148 + +0.25 ) = 26095 руб.;

Лимитную цену определим по формуле:

ЦЛ = (ЦВП +DZ) ·В (4.6)

где: DZ = 8350 руб. - дополнительные затраты на изготовление

и установку новой аппаратуры. Складываются в первую

очередь из стоимости покупных и комплектующих изделий и

стоимости их монтажа и регулировки.

В = 095 - коэффициент удешевления связанный со снижением издержек производства в результате освоения серийного выпуска нового двигателя. Его значение принято с учетом того что при расчете приняты базовые цены крупносерийного производства и что новое изделие является модификацией базового с коэффициентом унификации 095 (95% ).

Исходя из изложенного лимитная цена определится:

ЦЛ = ЦН = (26095 + 8350) · 095 = 32722 руб.:

Себестоимость двигателя составит:

СН = (ЦЛ 105 %) · 100 % ; (4.7)

СН = (32722 105 %) · 100 % = 31164 руб.

Свободно - отпускная цена нового двигателя:

ЦСВ.ОТП.Н= 12·ЦЛ; (4.8)

ЦСВ.ОТП.Н= 12·32722 = 39266 руб.

Прирост прибыли от производства единицы новой продукции составит:

П = (ЦН - СН )-(ЦБ - СБ )=(32722 - 31164) - (17916 - 17062)= 704руб.;

4 Годовой экономический эффект от внедрения нового двигателя

Годовой экономический эффект от внедрения нового двигателя составит:

Э = (П – ЕН · кУ) · А(4.9)

Э = (704 - 025 · 1100) · 10000 = 4290000 руб.;

где: ЕН кУ А - см. исходные данные.

5 Рентабельность производства

Предполагаемая выручка:

ПВ= ЦСВ.ОТП.Н·А(4.10)

ПВ =39266·10000=392660000 руб.

Себестоимость общая для программы выпуска А= 10000 шт.:

Собщ =31164 ·10000=311640000 руб.

ВД =392660000 – 311640000 = 81020000 руб.

ЧП=ВД - 24% НДС(4.13)

ЧП = 81020000 - 19444800 = 61575200 руб.

Рентабельность продукции:

РП= (ЧПСобш) ·100%(4.14)

РП =(61575200311640000) ·100%=20%

Рентабельность продаж:

РПЖ=(ЧППВ)-100%(4.15)

РПЖ =(61575200392660000) ·100%= 16%

Сравнительный анализ технико-экономических показателей представлен в таблице №4.2 и в графической части дипломного проекта (лист №12)

Таблица 4.2 – Технико - экономические показатели

Номинальная мощность

Эффективный расход топлива

Объем выпуска изделии

Полная себестоимость

Свободная отпускная цена

Годовой экономический

6 Выводы по экономическому расчету

Наряду со значительным экономическим эффектом от внедрения в производство нового двигателя предприятие получит дополнительные преимущества на автомобильном рынке. Это произойдет вследствие улучшения экологичности силового агрегата автомобиля соответствие Евро-3 снижению цены топлива.

![]() приложение а.doc

приложение а.doc

Таблица А.1 – Параметры рабочего тела

Таблица А.2 – Процесс впуска и газообмена

Таблица А.3 – Процесс сжатия

Таблица А.4 – Процесс сгорания

Таблица А.5 – Процесс расширения и выпуска

Таблица А.6 – Индикаторные и эффективные показатели

![]() 6-Список литературы.doc

6-Список литературы.doc

Ленин И. М. Автомобильные и тракторные двигатели.. М. ВШ 1976.

Дальский А. М. Арутюнова И.А. Барсукова Т.М. и др. Технология конструкционных материалов: Учебник для машиностроительных специальностей вузов. - М.: Машиностроение 1985. – 448 с. ил.

Колчин А. И. Расчет автомобильных и тракторных двигателей: Учеб. пособие для вузов. А. И. Колчин В. П. Демидов – 3-еизд. перераб. и доп. – М.: Высш. шк. 2002. – 496 с.: ил.

Янцен Т. В. Экономическое обоснование технических решений в дипломных проектах для студентов специальности 150100 «Автомобиле- и тракторостроение»: Методические рекомендации. – Ижевск: Изд-во ИжГТУ 2003. – 45с.

Типовые нормы времени на разработку конструкторской документации – М.: Экономика 1987 с измен.

Севастьянов Б. В. Лисина Е. Б. Учебно-методическое пособие для выполнения раздела «Безопасность и экологичность проекта» в дипломном проектировании. – Ижевск: Изд-во ИжГТУ 2002. – 60 с.

Рудой Б.П. О механизме динамических явлений во впускной и выпускной системе ДВС Межвузовский научный сборник №1 «Элементы теории рабочих процессов ДВС». УФА 1976. – 84 с.

Хисматуллин К.А. Рудой Б.П. Проектирование газообмена и газовоздушных трактов двигателей внутреннего сгорания: Учебное пособие. УФА: УАИ 1999.-92 с.

Беспалов Б.Л. Глейзер Л.А. Колесов И.М. Латышев Н.Г. Соловьев С.Н. Тимирязев В.А. Чарнко Д.В. – Технология машиностроения. М.: Машиностроение 1973.- 448 с.

Аппаратура впрыска легкого топлива автомобильных двигателей. Ю.И. Будыко Ю.В. Духнин В.Э. Коганер К.М. Маскенсков; Под общ. ред. Ю.И. Будыко – 2-е изд.перераб. и доп. – Л.: Машиностроение Ленингр. отд-ние 1982 – 144 с. ил.

Росс Твег. Системы впрыска бензина. Устройство обслуживание ремонт: Прак. пособ. – М.: Издательство « За рулем » 1998. – 144 с. ил.

Козьяков А.Ф. Морозова Л.Л. Охрана труда в машиностроении – М.: Машиностроение 1990 – 122 с.

Мариненко Н.В. Мастеру об охране труда. – М.: Маш-е 1990. – 128 с. ил.

Духанин Ю.А. Акулин Д.Ф. Техника безопасности и противопожарная техника в машиностроении. Учебное пособие для ВУЗов. Изд. 2-е переработ. И доп. М.: машиностроение 1973 304 с.

Вершигора В.А. и др. Автомобиль ВАЗ – 2121. М.: Машиностроение 1982.- 92 с. ил.

Панов Ю.В. Установка и эксплуатация газобаллонного оборудования автомобилей: Учебное пособие для ВУЗов. – М.: Издательский центр «Академия» 2003. – 160с.

![]() 1.1 двиг на газу.doc

1.1 двиг на газу.doc

1 Общие сведения о газобаллонных автомобилях

Для обеспечения работы двигателей на газе на базовый автомобиль устанавливается дополнительное оборудование позволяющее хранить и подавать в ДВС газообразное топливо.

Для повышения эффективности применения газообразного топлива существенно отличающегося по свойствам от жидких топлив может изменяться конструкция двигателя и отдельных его систем (рис. 1.1).

Баллон для хранения газообразного топлива 2 обычно располагается в свободном и доступном месте автомобиля. Из баллона газ поступает к двигателю через запорную арматуру 7 по трубопроводу 11.

Для включения подачи газа в кабине водителя имеется переключатель вида топлив 3 и управляемые газовый 4 и бензиновый 10 клапаны. Снижение давления газа и управление его расходом выполняет редуктор 7. Для образования и подачи в двигатель топливовоздушной смеси устанавливают газовый смеситель 9.

В зависимости от вида применяемых газообразных топлив и типа двигателей автомобили производятся или переоборудуются в газобаллонные автомобили: однотопливные двухтопливные с независимым питанием двигателя одним из топлив и двухтопливные с одновременной подачей двух топлив (газодизели). Наибольшее распространение нашли двухтопливные ГБА так как вторая система питания (бензиновая или дизельная) всегда может быть включена для питания двигателя в случае выхода из строя газовой системы или невозможности заправки газом.

Первые ГБА были выпущены в начале XX века за рубежом. Достаточно широкое распространение в СССР ГБА получили в 1940-е годы когда был острый дефицит жидких топлив. Наиболее активно работы по переводу автотранспорта на газ были начаты в начале 1980-х годов (после топливного кризиса 1970-х годов).

К концу 1980-х годов число отечественных газобаллонных автомобилей достигало нескольких сот тысяч. В эти годы была заложена основа сети заправок сжатым природным и нефтяным сжиженным газами.

В последние годы интерес к применению газообразных топлив снова резко возрос. Основными причинами этого стали возрастающие требования к защите окружающей среды рост цен на бензин и дизельное топливо и его дефицит в регионах.

В настоящее время отечественной промышленностью выпускаются комплекты газобаллонного оборудования для переоборудования автомобилей марок ЗИЛ ГАЗ МАЗ КамАЗ ВАЗ АЗЛК ряда автобусов и многих автомобилей иностранного производства. Благодаря существенной разнице в стоимости газа и жидких топлив применение газомоторного топлива экономически оправдано при годовом пробеге более 20 тыс. км. Ресурс двигателя работающего на газе увеличивается на треть по сравнению с ресурсом двигателя работающего на бензине.

Рисунок 1.1 Основные агрегаты и узлы газобаллонного автомобиля

— запорная арматура; 2 — газовый баллон; 3 — переключатель вида топлив;4 — газовый клапан; 5 — контрольный манометр; 6 — патрубок подвода газа к смесителю; 7 — газовый редуктор; 8 — дозатор газа;

— газовый смеситель; 10 — бензиновый клапан; 11 — трубопровод;

— вентиляционный рукав

2 Виды и свойства газообразных топлив применяемых на автомобильном транспорте

Газообразные топлива являются альтернативным видом энергоносителей по отношению к традиционным жидким топливам получаемым из нефти.

Физико-химические и эксплуатационные свойства газообразных топлив существенно отличаются от бензинов и дизельных топлив что влияет на конструкцию газовых систем питания и их эксплуатацию. Техническое обслуживание и ремонт газового оборудования переоборудование хранение ГБА и их заправка подготовка ремонтных рабочих имеют существенные особенности.

К газообразным углеводородным топливам которые достаточно широко применяются в настоящее время и имеют перспективы расширения их использования относятся:

- компримированный (сжатый) природный газ (КПГ) (метан);

- газ сжиженный нефтяной (ГСН) (пропан-бутановая смесь).

Другие виды газообразных топлив — сжиженный природный газ (метан) биогаз (метан и другие составляющие) диметилэфир водород — пока не нашли коммерческого применения.

Основными компонентами газообразных углеводородных топлив являются углеводородные газы — метан пропан бутан и ряд других. Эти газы могут храниться на автомобиле в сжиженном или газообразном агрегатном состоянии. Агрегатное состояние газа зависит от физико-химических свойств его компонентов температуры и давления в баллоне. Основные физико-химические свойства компонентов газообразных углеводородных топлив влияющих на конструкцию и эксплуатацию ГБА и бензина представлены в таблице 1.1.

От агрегатного состояния компонентов газообразного топлива зависят способы заправки и его хранения существенно влияющие на конструкцию и эксплуатацию ГБА.

Из таблицы 1.1 следует что все компоненты газообразных топлив при атмосферном давлении имеют температуру кипения ниже О °С. Однако если в емкости с газом повысить давление то температура кипения газа существенно увеличится. Эти давления и температуры имеют пределы называемые критическими. Очень низкие температуры кипения при атмосферном давлении (—1615 °С) и критическая температура (—82 °С) метана делают технически сложным заправку и хранение метана в сжиженном состоянии для чего используются изотермические баллоны с комплексной термоизоляцией. Поэтому в настоящее время большое распространение получил способ заправки и хранения метана на автомобилях в сжатом или так называемом компримированном состоянии под высоким давлением. На автомобильных газонаполнительных компрессорных станциях (АГНКС) для заправки ГБА в странах СНГ рабочее давление — 200 МПа. Использование сжиженного метана получило в настоящее время распространение при доставке природного газа. В перспективе при освоении криогенных баллонов сжиженного природного газа для ГБА этот вид топлива может стать конкурентом дорогостоящим бензинам. Над этой проблемой работают в настоящее время ученые и конструкторы различных отраслей машиностроения.

При снижении давления метана в газовом редукторе высокого давления температура резко снижается (эффект Джоуля—Томпсона). Например при снижении давления с 100 до 10 МПа падение температуры газа составит около 30 °С. Даже в летний период влага содержащаяся в газе может образовать кристаллы льда и стать препятствием при подаче газа в двигатель. Таким образом важными мероприятиями для эксплуатации ГБА являются: очистка (осушение) газа от воды при заправке на автомобильных газонаполнительных компрессорных станциях; своевременная замена фильтров в системе питания автомобиля; эффективный подогрев газа перед снижением давления в редукторе особенно в зимний период эксплуатации.

Таблица 1.1 Физико-химические свойства компонентов газообразных топлив и бензина влияющих на конструкцию и эксплуатацию ГБА

Молекулярная формула

Молекулярная масса кгмоль

Плотность жидкой фазы при температуре кипения и давлении 100 кПа кгм3

Плотность газовой фазы при нормальных условиях (15 °С 760 ммрт. ст.) кгм3

Относительная плотность газовой фазы (по воздуху)

Критическое давление (абсолютное) МПа

Критическая температура кипения °С

Температура кипения при давлении 100 кПа °С

Теплота сгорания (низшая) удельная МДжкг

Теплота сгорания (низшая) объемная

Теоретически необходимое для сгорания топлива количество воздуха кгкг

Теплота сгорания горючей смеси при коэффициенте избытка воздуха a=10МДжм3

Теоретически необходимое для сгорания топлива количество воздуха

Температура воспламенения топлива в воздухе при атмосферном давлении оС

Пределы воспламенения объемные % нижний верхний

Пропан и бутан — основные компоненты ГСН — по сравнению с метаном имеют значительно более высокие температуры кипения при атмосферном давлении (—425 и -05 °С соответственно) и критические температуры (+968 и +1529 °С соответственно). Такие свойства позволяют хранить пропан и бутан в сжиженном состоянии в диапазоне эксплуатационных температур от —40 до +45 °С при относительно низком давлении (до 16 МПа). Основными преимуществами газов находящихся в сжиженном состоянии по сравнению с сжатым газом являются: большая концентрация тепловой энергии в единице объема значительно меньшее рабочее давление в баллонах и соответственно меньшие прочность и толщина стенок баллона и запорной арматуры их меньшие масса и стоимость. Например один 50-литровый баллон заправленный ГСН для автомобиля ВАЗ рассчитан на 500 км пробега а КПГ — только на 100 км.

Давление насыщенных паров оказывает большое влияние на конструкцию и работу газобаллонного оборудования. По максимальному давлению газа рассчитывают прочность баллона. Газы поступают из баллона в редуцирующие устройства двигателя ГБА в отличие от бензина под действием избыточного давления в баллоне для преодоления сопротивления редуцирующего устройства. Это свойство особенно актуально при эксплуатации ГБА в условиях низких температур когда компоненты ГСН переходят в жидкое состояние и следовательно их избыточное давление приближается к нулю.

Для метана доминирующим является давление заправки которое по мере выработки газа из баллона уменьшается до предельного значения.

Для сжиженных газов давление в значительной степени зависит не от количества газа в баллоне а от температуры . Так как каждый из компонентов имеет определенную температуру кипения давление паровой фазы смеси сжиженных газов зависит как от температуры так и от компонентного состава. Компоненты ГСН в сжиженном виде имеют большой коэффициент объемного расширения поэтому во избежание разрушения баллона запрещается заправлять его полностью. Для этого необходимо оставлять так называемую паровую «подушку» (фазу). Степень заполнения (полезная емкость) автомобильных газовых баллонов должна быть в пределах 80 85 %. Арматура автомобильных газовых баллонов имеет специальное устройство автоматически прекращающее заправку баллона при достижении предельного уровня топлива.

Основные компоненты ГСН — пропан бутан и этан — имеют большие по сравнению с метаном показатели плотности и тяжелее воздуха (см. табл. 1.1). Таким образом они скапливаясь в канавах и на полу рабочих зон автотранспортных предприятий представляют большую опасность по сравнению с метаном. Метан благодаря низкой плотности почти в два раза легче воздуха и в случае утечки устремляется вверх в вентиляционные устройства.

Плотность паровой фазы газа оказывает влияние на массовый заряд газовоздушной среды поступающей в цилиндры двигателя а следовательно и на мощность и топливную экономичность. В зимнее время когда плотность газовоздушной смеси достигает максимальных значений двигатель ГБА имеет наилучшие эксплуатационные показатели. Ряд зарубежных конструкций двигателей имеют отключение подогрева впускного коллектора для увеличения плотности заряда.

Все компоненты газообразных топлив первоначально не имеют цвета и запаха поэтому для обнаружения утечек и обеспечения безопасности при использовании этих видов топлива на автомобилях их одорируют т.е. придают особый запах.

Анализ теплофизических свойств топлива и его горючей смеси (теплота сгорания газа и теплотворность горючей смеси) показывает что все газы превосходят бензин по теплотворной способности однако в смеси с воздухом их энергетические показатели снижаются и это является одной из причин уменьшения мощности газобаллонных автомобилей на ГСН до 7 % и на КПГ до 20 %. Вместе с тем высокие октановые числа газообразных топлив позволяют увеличить степень сжатия газовых двигателей за счет изменения конструкции и поднять показатель мощности. Высокие октановые числа требуют увеличения угла опережения зажигания. Раннее зажигание может привести к перегреву деталей двигателя. В практике эксплуатации наблюдаются случаи прогорания днищ поршня и клапанов при слишком раннем зажигании и работе одновременно на бедных смесях. ная). В марке ПА содержится 90± 10% пропана в марке ПБА — 50±10% пропана остальное — бутан не более 1% непредельных углеводородов.В газе сжиженном нефтяном марки ПА давление насыщенных паров при температуре —35 °С не менее 007 МПа (избыточное) в газе марки ПБА — при температуре +45 °С — не более 16 МПа а при температуре — 20 °С — не менее 007 МПа. Давление газа в баллоне практически не зависит от его количества.

Компоненты газового топлива имеют пределы воспламенения значительно смещенные в сторону бедных смесей что дает дополнительные возможности повышения топливной экономичности.

Газообразные углеводородные топлива относятся к наиболее чистым в экологическом отношении моторным топливам. Выбросы токсичных веществ с отработавшими газами газобаллонных автомобилей по сравнению с бензиновыми значительно ниже.

Газ сжиженный нефтяной в качестве топлива для автомобилей представляет собой смесь пропана нормального бутана изобутана пропилена этана этилена и других углеводородов. Его получают как продукт переработки нефти на нефтеперерабатывающих заводах или при добыче нефти и природного газа в виде отдельной жидкой фракции.

Компонентный состав сжиженного нефтяного газа регламентируется ГОСТ 25578 — 87 «Газы сжиженные нефтяные. Топливо для газобаллонных автомобилей. Технические условия». Стандарт предусматривает две марки газа: зимнюю — ПА (пропан автомобильный) и летнюю — ПБА (пропан-бутановая смесь автомобильная).

3 Устройство газобаллонного оборудования

3.1 Принципиальные схемы газовых систем питания ГБА

В зависимости от применяемого газового топлива принципиальные схемы систем питания имеют свои специфические особенности и одновременно общие элементы. Эти схемы устанавливаются параллельно штатным системам питания жидким топливом. Рассмотрим принципиальную схему газовой системы питания ГБА работающей на КПГ (рис. 1.2).

Рисунок 1.2 Принципиальная схема основных элементов ГБО на сжатом газе

– дроссельная заслонка; 2 – смеситель; 3 – воздушная заслонка; 4 – дозатор газа; 5 – мембрана второй ступени; 6 – клапан второй ступени; 7 – рычаг клапана второй ступени; 8 - полость второй ступени; 9 – рычаг мембраны первой ступени; 10 – регулировочный винт рычага первой ступени; 11 – входной электромагнитный клапан; 12 – пружина РВД; 13 – РВД; 14 - магистральный электромагнитный газовый клапан; 15 – магистральный вентиль; 16 – манометр; 17 – заправочный вентиль; 18 – заправочный узел; 19 – расходные вентили; 20 – баллоны; 21 – клапан РВД; 22 – каналы для охлаждающей жидкости; 23 – трубопровод от РВД; 24 – клапан первой ступени; 25 - мембрана первой ступени; 26 – полость первой ступени; 27 – винт регулировочный холостого хода; 28 – винт регулировочный клапана второй ступени; 29 – пружина

Газ хранится в баллонах высокого давления (196 МПа) 20. Заправка баллонов КПГ производится через заправочный узел 18 заправочный вентиль 77и расходный вентиль 19 Из баллонов КПГ по трубопроводам высокого давления подается к электромагнитному газовому клапану 14 предварительно пройдя очистку от твердых примесей в фильтре этого клапана.

После открытия электромагнитного клапана 14 газ подается к редуктору высокого давления (РВД) 13 где происходит снижение давления газа до 10 12 МПа за счет перемещения клапана 21 и действия пружины 12. Для предотвращения замерзания примесей влаги происходящем по причине падения температуры газа при редуцировании в РВД для подогрева подается жидкость от системы охлаждения двигателя по каналам 22.

Затем газ поступает по трубопроводу в редуктор низкого давления (РИД). В РНД в полостях 1-й (26) и 2-й (8) ступеней происходит последовательное снижение давления до близкого к атмосферному. Автоматическое регулирование давления в редукторе обеспечивается изменением положения клапанов 24 и 6 соединенных с мембранами 25 и 5.

Из РНД газ по рукаву подается к дозатору газа 4 и в смеситель газа 2 откуда газовоздушная смесь поступает в цилиндры двигателя.

Включение подачи газообразного топлива осуществляется при помощи переключателя в цепи электрической схемы в которую включены обмотки клапанов 11 и 14. Блокировка подачи газа вы- полняется при помощи входного электромагнитного клапана 77 управляемого электронным блоком.

Принципиальная схема газовой системы питания ГБА работающей на ГСН представлена на рис. 1.3.

Рисунок 1.3 Принципиальная схема основных элементов ГБО на сжиженном газе

-дросельная заслонка; 2-смеситель; 3-воздушная заслонка; 4-дозатор газа; 5-мембрана второй ступени; 6-клапан второй ступени; 7-рычаг клапана второй ступени; 8-полость второй ступени; 9-рычаг мембраны первой ступени; 10-регулировочный винт рычага первой ступени;11-входной электромагнитный клапан; 12-магестральный электромагнитный клапан; 13-заправочное устройство; 14-заправочный вентиль; 15-предохранительный клапан; 16-клапан обратный; 17-отсечной клапан; 18-поплавок;19-магестральный вентиль; 20-баллон; 21-мембрана с клапаном первой ступени; 22-каналы для охлаждающей жидкости; 23-полость первой ступени; 24-винт регулировочный холостого хода; 25-пружина; 26- регулировочный винт клапана второй ступени

По сравнению с предыдущей схемой для КПГ она имеет иной баллон для газа и запорную арматуру.

Сжиженный газ хранится в баллоне 20 который рассчитан на давление 16 МПа. ГСН поступает при заправке через заправочный вентиль 14. Наполнение баллона прекращается автоматически при всплытии поплавка 18 который связан с отсечным клапаном 77. Из баллона газ поступает через магистральный вентиль 19 и по трубопроводам высокого давления подается к электромагнитному клапану 12 предварительно пройдя очистку от твердых примесей в фильтре этого клапана.

После открытия электромагнитного клапана 12 газ поступает по трубопроводу в редуктор низкого давления. В отличие от предыдущей схемы не требуется предварительного снижения давления в РВД. Принцип работы РНД аналогичен предыдущей схеме. В полостях 1-й (23) и 2-й (8) ступеней происходит последовательное снижение давления до близкого к атмосферному. Автоматическое регулирование давления в редукторе обеспечивается изменением положения клапанов соединенных с мембранами 21 и 5. Для испарения жидкой фазы газа РНД подогревается жидкостью поступающей из системы охлаждения двигателя по каналам 22.

Из РНД газ подается к дозатору газа 4 и в смеситель газа 2 откуда газовоздушная смесь поступает в цилиндры двигателя.

Как и в предыдущей схеме включение подачи газа осуществляется при помощи переключателя в цепи электрической схемы в которую включены обмотки клапанов 77 и 12. Блокировка подачи газа выполняется при помощи входного клапана 77 управляемого электронным блоком.

3.2 Газодизельные системы питания

Дизельные двигатели при переводе для работы на газовом топливе в отличие от бензиновых требуют дополнительных условий обеспечения воспламенения газа в камере сгорания.

Температура воспламенения метана (680 °С) значительно превосходит температуру при которой самостоятельно воспламеняется дизельное топливо в конце такта сжатия (280 °С). Поэтому для работы дизельных двигателей на газе необходим дополнительный источник воспламенения. Рудольф Дизель еще в 1898 году запатентовал способ воспламенения газового топлива дозой запального жидкого топлива однако применять этот способ стали только с 1930 года (для стационарных узкорежимных двигателей) Газодизельным (ГД) процессом является такой способ сгорания дизельного топлива и природного газа одновременно когда газовоздушная смесь воспламеняется принудительно от небольшой горящей дозы дизельного топлива. Газовоздушная смесь подается в цилиндры двигателя где сжимается поршнем на такте сжатия и в нужный момент топливный насос высокого давления (ТНВД) через форсунки впрыскивает запальную дозу дизельного топлива которая самовоспламеняется и поджигает газовоздушную смесь.

В ГД-режиме двигатель работает на двойном топливе — дизельном топливе и природном газе. По основному признаку — способу воспламенения газовоздушной смеси — газодизель относится к двигателям с принудительным воспламенением. Газодизельный двигатель имеет две взаимосвязанные системы питания: дизельную и газовую. Общим для этих двух систем является оригинальное газодизельное оборудование.

При переоборудовании дизельных двигателей имеющих высокую степень сжатия мощность двигателя остается на уровне базового двигателя.

Основными целями переоборудования дизельных двигателей для работы по газодизельному циклу являются:

экономия до 75 80% дизельного топлива путем замещения его природным газом;

увеличение суммарного запаса хода транспортного средства при использовании обоих видов топлива в 15 17 раза;

снижение дымности отработавших газов дизеля в 2 4 раза.

Минимальное количество запального жидкого топлива определяется энергией необходимой для воспламенения и полного сгорания газовоздушной смеси. Однако из-за меняющихся во времени режимов работы автомобильных двигателей и необходимости охлаждения форсунок доза запального дизельного топлива превышает теоретически необходимые 5 7 %. Практически запальная доза составляет от 15 до 50 % от полной подачи дизельного топлива.

Подача дизельного топлива при работе в режиме газодизеля отличается от дизельного режима. Для запуска двигателя и работы на минимальных оборотах холостого хода в камеру сгорания поступает только дизельное топливо. При увеличении частоты вращения и нагрузки в камеру сгорания поступают газовоздушная смесь и запальная доза дизельного топлива. С этого момента двигатель работает по газодизельному циклу.

Газодизельное оборудование предназначено для заправки хранения управления подачей и дозирования газа образования газовоздушной смеси ограничения цикловой подачи дизельного топлива до уровня запальной дозы и защиты дизеля от внештатных режимов работы (рис. 1.4). При этом сохраняется возможность быстрого перехода с газодизельного режима на жидкое топливо и обратно. Система заправки хранения газа и снижения его давления практически имеет одинаковый принцип работы и устройство с системой питания КПГ двухтопливных бензиновых ГБА.

Для заправки баллонов 77 служит узел заправочный 20 вентиль наполнительный 21 и баллонные вентили 19. На баллонах установлены: тройники баллона 18 вентили. Крестовина 13 с манометром 12 установлены на кронштейне узла высокого давления. Из баллонов газ по трубопроводам высокого давления подается к электромагнитному клапану 9 предварительно пройдя очистку в фильтре 10.

После открытия электромагнитного клапана 9 газ подается к РВД 8 и затем к РНД 5. Для подогрева к РВД подается жидкость от системы охлаждения двигателя.

— концевой выключатель; 2 — электромагнит МУЗД; 3 — реле МУЗД; 4 — пневмомеханический клапан ограничения подачи газа; 5 — редуктор газовый низкого давления; 6 — реле клапана моторного тормоза; 7 — электромагнитный клапан РНД; 8 — РВД; 9 — электромагнитный клапан; 10 — фильтр газовый; 11 — трехходовой клапан моторного тормоза; 12 — манометр; 13 — крестовина; 14— выключатель моторного тормоза; 15— расходный вентиль; 16— угольник; 17— баллоны; 18 — тройник вентильный; 19 — баллонный вентиль; 20 — заправочный узел; 21 — наполнительный вентиль; 22 — дозатор газа; 23 — смеситель газа; 24 — тиристорный блок напряжения 12 В; 25 — переключатель режимов работы двигателя «Дизель» — «Газодизель»; 26 — предохранитель; 27 — пневмоконтактор отключения газа при неработающем двигателе; 28 — педаль привода рейки ТНВД; 29 — телескопическая тяга; 30 — механизм установки запальной дозы дизельного топлива

РНД 5 оборудован системой коррекции по загрязненности воздушного фильтра предотвращающей самофорсировку двигателя. В конструкцию системы питания обычного дизельного двигателя добавляются газовый смеситель 23 механизм установки запальной дозы дизельного топлива (МУЗД) 30 дозатор газа 22 для управления топливным насосом высокого давления и подачей газа а также электрооборудование 3 6 11 14 27 которое обеспечивает необходимую информативность и защиту дизеля от нештатных режимов работы.

Дизельная система питания состоит из штатных агрегатов включая топливный насос высокого давления и форсунки. На ТНВД дополнительно имеется механизм ограничения подачи запальной дозы который обеспечивает впрыск заданного количества дизельного топлива необходимого для воспламенения газодизельной смеси в камере сгорания а также переключение на работу в обычном дизельном режиме.

МУЗД 30 приводится в действие электромагнитом 2 а на рычаге управления рейкой ТНВД установлен дополнительный упор. Помимо этого на регуляторе максимальных оборотов ТНВД установлен клапан отключающий подачу газа 4.

Блокировка одновременного включения полной подачи двух видов топлива осуществляется с помощью концевого выключателя 7 и реле 3 и 6.

В смесителе 23 газ смешивается с воздухом который подается за счет разрежения создаваемого во впускном трубопроводе двигателя.

Заданный состав смеси газа с воздухом регулируется дозатором 22 соединенным с педалью привода рейки ТНВД телескопической тягой 29.

Начало подачи газа в двигатель осуществляется синхронно с началом нажатия педали привода рейки ТНВД 28 водителем. В этот момент цикловая подача дизельного топлива в цилиндры двигателя равна запальной дозе. Изменение числа оборотов крутящегомомента и мощности двигателя осуществляется преимущественно изменением количества газа подаваемого в двигатель. При работе двигателя запальная доза дизельного топлива изменяется незначительно увеличиваясь с повышением частоты вращения кулачкового вала ТНВД.

При снятии ноги водителя с педали 28 прекращается подача газа в двигатель и одновременно цикловая подача дизельного топлива уменьшается с величины запальной дозы до величины подачи холостого хода.

Двигатель запускается и прогревается только в дизельном режиме на дизельном топливе.

Перевод двигателя с дизельного режима в ГД-режим и обратно возможен как во время остановки так и при движении автомобиля. Для этого необходимо отпустить педаль привода рейки и переключить клавишу 25 выбора режима работы «Дизель» — «Газодизель» расположенную на щитке приборов в кабине водителя.

Отключение подачи газа при пользовании моторным тормозом происходит с помощью реле 6 и электромагнитного клапана 7 установленного на входе в РНД. Ограничение подачи газа при достижении двигателем максимальной частоты вращения осуществляется пневмомеханическим клапаном 4.

Для преобразования напряжения в бортовой сети дизеля в рабочее напряжение 12В используется тиристорный блок 24. Отключение подачи газа при неработающем двигателе осуществляется пневмо-контактором 27. Для предотвращения попадания газа в пневмосистему патрубок отбора воздуха из впускного коллектора перенесен на корпус смесителя газа 23 а на впускном коллекторе — заглушен.

Газодизельные системы питания устанавливают на двигатели оснащенные ТНВД с двухрежимным регулятором. При наличии на ТНВД всережимного регулятора необходимо заменить его двухрежимным.

![]() 3 техника безопасности.doc

3 техника безопасности.doc

Основными компонентами сжатого и сжиженного газа являются газы которые обладают взрыво- и пожароопасными свойствами и могут оказывать негативное воздействие на водителя пассажиров ремонтных рабочих. Газ в отличие от других видов моторного топлива (бензина и дизельного топлива) находится в баллоне под давлением и в случае негерметичности любого элемента ГБО происходит его утечка. Газообразные топлива легко могут образовать пожаро-взрывоопасную смесь с воздухом в подкапотном пространстве салоне кузове в помещении где хранится и обслуживается ГБА и на заправке.

Природный газ плотность которого примерно в два раза меньше плотности воздуха при утечке поднимается вверх а пропан-бутан плотность которого больше плотности воздуха оседает.

Газ сжиженный нефтяной попадая на кожу и испаряясь может вызвать серьезные обморожения - ожог кожного покрова поэтому надо быть особенно внимательным при заправке а также во время ТО и ремонта баллона и газовой арматуры.

Струя компримированного природного газа в случае внезапной разгерметизации или открытия вентилей оказывает механическое травмирующее воздействие на человека.

Поэтому конструкция ГБА и вся инфраструктура связанная с их заправкой эксплуатацией техническим обслуживанием ремонтом и их хранением должны отвечать повышенным требованиям техники безопасности.

Водители и автомеханики эксплуатирующие ГБА должны хорошо знать свойства газообразных топлив особенности устройства и эксплуатации ГБО строго руководствоваться соответствующими отраслевыми и межотраслевыми «Правилами по охране труда и технике безопасности на автомобильном транспорте» «Правилами устройства и безопасной эксплуатации сосудов работающих под давлением» «Правилами безопасности в газовом хозяйстве» «Правилами технической эксплуатации и безопасного обслуживания оборудования автомобильных газонаполнительных компрессорных станций» инструкциями завода - изготовителя газобаллонного оборудования и другими документами регламентирующими работы с использованием сжатого и сжиженного газа.

Для безопасной работы газобаллонного оборудования необходимо регулярно проводить работы по его техническому обслуживанию строго соблюдать технологии ТО и ремонта.

Основными требованиями техники безопасности при эксплуатации ГБА являются регулярная тщательная проверка герметичности газовой аппаратуры и немедленное устранение причин обнаруженных утечек в ремонтных предприятиях или лицами имеющими на это соответствующий сертификат и лицензию.

Сварочные окрасочные работы (включая горячую сушку) а также работы с электродрелью а также с другими инструментами и абразивными материалами дающими искрение производятся на ГБА с дегазированными баллонами.

К вождению техническому обслуживанию и ремонту газового оборудования ГБА допускаются лица старше 18 лет прошедшие соответствующую подготовку сдавшие экзамены по устройству ТО и ремонту газобаллонного оборудования правилам техники безопасности при его эксплуатации и получившие специальное удостоверение установленной формы в учебных заведениях имеющих лицензию на эти виды обучения.

Подготовка водителей и ремонтных рабочих составляет минимум 40 академических часов.

Первичная проверка знаний по перечисленным вопросам производится на экзамене специальной комиссией утвержденной руководителем учебного заведения производящего обучение.

Повторная проверка знаний проводится с периодичностью один раз в два года на экзамене специальной комиссией утвержденной руководителем автотранспортного предприятия. В состав комиссии входят инженерно-технические работники прошедшие подготовку по вопросам устройства эксплуатации техническому обслуживанию ТО и ремонту ГБА а также ответственные за эксплуатацию ГБА.

На основании перечисленных выше правил администрация предприятия должна разработать инструкции по охране труда с учетом специфики работы устройства хранения газобаллонного оборудования ГБА вида применяемого газа устройства ремонтного оборудования и состояния производственно-технической базы для водителя ГБА ремонтных рабочих дежурных по хранению ГБА и т.д. Инструкции утверждаются руководством предприятия совместно с профсоюзным комитетом.

Обо всех авариях и несчастных случаях связанных с использованием газообразных топлив водители и автомеханики должны немедленно докладывать своим непосредственным начальникам. В случае возникновения аварийных ситуаций например возгорания транспортного средства необходимо принимать меры к его тушению и немедленно сообщать о пожаре по телефону 01. Виновные в нарушении инструкций привлекаются к дисциплинарной административной и уголовной ответственности.

2 Требования по технике безопасности для водителей ГБА

Перед выездом на линию и по возвращении с линии необходимо провести осмотр ГБА с целью проверки герметичности обнаружения внешних неисправностей и повреждений газобаллонной аппаратуры.

Герметичность производят пенообразующим негорючим (мыльным) раствором или течеискателем.

Перед запуском двигателя после длительной стоянки во избежании взрыва скопившегося газа надо открыть капот багажник и люк моторного отсека.

При обнаружении запаха газа во время движения автомобиля его стоянки ТО ремонта заправки хранения необходимо немедленно принять меры к прекращению утечки исключению воспламенения или взрыва образующейся смеси газа с воздухом и проветриванию зоны образования утечки. Необходимо выключить двигатель отключить «массу» или минусовую клемму аккумулятора перекрыть расходные вентили на баллоне и откатить автомобиль в безопасное для людей место.

Запрещается курение и пользование открытым огнем в кабине или салоне если баллоны наполнены газом.

Автомобиль должен быть укомплектован порошковым или уг-лекислотным огнетушителем в кабине водителя и салоне.

При пожаре необходимо остановить двигатель отключить «массу» и если это возможно закрыть расходный вентиль. Принять меры к эвакуации ГБА из помещения. Пламя тушат огнетушителем песком струей воды. Баллоны с газом следует поливать водой для исключения повышения давления в них.

При активизации горения в зоне расположения баллонов водитель должен во избежание несчастных случаев при взрыве баллона предупредить окружающих об опасности и необходимости покинуть зону пожара.

В кабине водителя салоне багажных отделениях не должны находиться взрывоопасные или легко воспламеняющиеся грузы или предметы.

Запрещается оставлять в промежуточном положении расходные и наполнительный вентили. Во избежание утечки газа вентили должны быть полностью закрыты или полностью открыты.

Отогревать газовую аппаратуру в случае ее обмерзания можно только горячей водой паром воздухом или инфракрасной горелкой.

Запрещается применение открытого пламени.

При въезде газобаллонных автобусов в производственные помещения и другие проезды с ограниченными габаритными размерами по высоте необходимо обращать внимание на то что размер по вертикали («габарит по высоте») увеличился на 350 500 мм по сравнению с базовым автобусом.

Дополнительно для газодизельных автомобилей и автобусов следует соблюдать следующие меры:

- во избежание хлопков и взрыва газовоздушной смеси в воздушном фильтре или глушителе запрещается эксплуатация газодизельных автомобилей при неисправных системах ограничения подачи газа;

- категорически запрещается пуск и прогрев двигателя в газодизельном режиме;

- необходимо следить за уровнем топлива в топливном баке и избегать полной выработки дизельного топлива из топливного бака в газодизельном режиме.

В противном случае может наступить момент пропуска воспламенения запальной дозой и воспламенение несгоревшей газовоздушной смеси в глушителе;

- выезд из автопарка или въезд в него осуществляется в дизельном режиме при закрытом расходном вентиле.

Категорически запрещается:

- производить обслуживание и ремонт газобаллонной аппаратуры при наличии людей в салоне и кабине;

- производить самостоятельно выпуск газа из баллона;

- в случае утечки газа запускать двигатель с открытыми расходными вентилями на баллонах;

- эксплуатировать ГБА на газе при обнаружении внешних механических повреждений неисправной газовой аппаратуре и утечках газа из системы;

- эксплуатировать ГБА в любом режиме (на бензине дизельном или газодизельном топливе либо на газе) при обнаружении утечки газа в арматуре газовых баллонов;

- продолжать движение при обнаружении запаха газа в кабине водителя и пассажирском салоне;

- эксплуатировать ГБА после истекшего срока очередного испытания (переосвидетельствования) баллонов;

- производить проверку герметичности соединений открытым пламенем и пользоваться огнем для каких-либо целей;

- останавливать ГБА около мест где осуществляют работы с открытым пламенем;

- ставить ГБА имеющий утечку газа на стоянку в помещении или на консервацию.

3 Требования по технике безопасности при заправке газовым топливом

Водитель должен заправлять ГБА только тем газом который предназначен для данного ГБО - сжатый или сжиженный газ - на специально предусмотренных для газобаллонных автомобилей заправочных станциях отвечающих соответствующим требованиям.

Заправлять газобаллонные автомобили сжатым газом разрешается только на стационарных автомобильных газонаполнительных компресных станциях (АГНКС) или от передвижных газозаправщиков (ПАГЗ) в соответствии с «Правилами технической эксплуатации безопасного обслуживания оборудования автомобильных газонаполнительных компрессорных станций». Заправлять газобаллонные автомобили сжиженным газом разрешается только на стационарных автомобильных газонаполнительных станциях (АГНС) или от передвижных газозаправщиков. При заправке ГБА категорически запрещается:

- курить и пользоваться открытым огнем;

- производить какой-либо ремонт автомобиля или газобаллонного оборудования подтягивать гайки или соединения трубопроводов вентилей редукторов и других узлов находящихся под давлением переключать двигатель с одного вида топлива на другой;

- стучать металлическими предметами по аппаратуре;

- выполнять заправку путем переливания или перекачки газов из одного баллона в другой.

Заправку газобаллонных автомобилей осуществляет непосредственно оператор-наполнитель или водитель ГБА под наблюдением оператора-наполнителя.

Заправка автомобиля должна производиться в порядке очереди за исключением автотранспорта специального назначения по талонам установленной в данном регионе формы или за наличный расчет по установленным ценам.

Въезд ГБА в заправочный бокс должен производиться по разрешению оператора-наполнителя или по указанию соответствующей световой сигнализации.

На территории заправочной станции водитель обязан соблюдать Правила дорожного движения. При этом скорость движения не должна превышать 5 кмч. Расстояние между заправляемым и ожидающим своей очереди ГБА должно быть не менее 15м.

Заправка производится при отсутствии в ГБА пассажиров.

Перед началом заправки водитель должен:

- остановить двигатель;

- включить стояночный ручной тормоз;

- вынуть ключ из замка зажигания;

- надеть защитные рукавицы или перчатки; открыть капот багажник и люк моторного отсека;

- снять защитный колпачок с заправочного устройства.

4 Требования по технике безопасности для слесаря по ремонту газобаллонной аппаратуры

Данные требования являются дополнением к общей инструкции по технике безопасности для автомеханика.

Техническое обслуживание и ремонт установка и демонтаж ГБО производится слесарем по обслуживанию и ремонту газового оборудования.

Перед началом работ необходимо проверить исправность инструмента и оборудования рабочего места а также убедиться включена ли вентиляция помещения.

Перемещение ГБА в зонах производственного корпуса и на всей территории автотранспортного предприятия производится при работе двигателя на жидком топливе. Для газовых автомобилей и автобусов работающих только на сжатом газе допускается перемещение при давлении в баллонах не выше 5 МПа.

В тех случаях когда требуется устранить негерметичность или неисправность в арматуре баллонов необходимо предварительно выпустить газ из баллонов на посту выпуска или слива газа.

Выпускать газ разрешается только при неработающем двигателе и отключенной аккумуляторной батарее.

Категорически запрещается выпускать газ когда ГБА находится вне специализированного поста выпуска (слива) газа в производственных или других помещениях в непосредственной близости от места стоянки автомобилей или источников огня и места нахождения людей.

Все работы по ремонту ГБА при наличии газа в баллонах должны производиться при закрытых баллонных и магистральных вентилях и отсутствии давления газа в газопроводах.

Регулировку частоты вращения холостого хода токсичности и установку запальной дозы разрешается производить на двигателе работающем на газовом топливе. Все прочие работы производятся при неработающем двигателе.

Работы по снятию и установке газовой аппаратуры выполняются специальными инструментами (омедненными) на остывших агрегатах. Перед началом ремонтных работ необходимо надеть защитные рукавицы или перчатки открыть капот багажник и люки моторного отсека и проветрить пространство в котором может копиться газ.

При возникновении утечек газа на ГБА находящемся в помещении его необходимо отбуксировать на улицу а помещение проветрить.

При выполнении работ не связанных с ГБО но при которых может нарушиться герметичность газового оборудования демонтаж элементов ГБО мешающих этим работам выполняется слесарем по ремонту газового оборудования.

В случае возникновения пожара на ГБА его следует тушить углекислотными огнетушителями песком или струей воды под давлением.

При техническом обслуживании и ремонте ГБА запрещается:

- выполнять ремонт ГБО при наличии горючих газов и легко воспламеняющихся жидкостей а также людей в кабине или салоне;

- запускать двигатель при утечке газа;

- проверять пламенем герметичность соединений;

- применять дополнительные усилия или рычаги при открывании и закрывании вентилей;

- устранять негерметичность соединений находящихся под давлением;

- производить ремонт газовой аппаратуры других узлов (агрегатов) автомобиля при работающем двигателе а также не выработав газ из системы питания;

- производить сварочные и малярные работы или другие виды

работ с открытым пламенем при наличии газа в баллонах;

- производить окраску наполненных газом баллонов.

5 Техника безопасности при хранении ГБА

Хранение ГБА производится в специально отведенных местах.

При хранении расходный заправочный и магистральный вентили должны быть перекрыты.

Необходимо избегать длительного воздействия прямых солнечных лучей на баллоны ГСН.

ГБА с неисправной газовой аппаратурой должны храниться на открытых площадках с пустыми баллонами.

![]() 9 заключение.doc

9 заключение.doc

Природный газ обладает значительным нераскрытым потенциалом свойств и может стать топливом будущего благодаря как своим свойствам так и изменяющимся внешним условиям - экологическим требованиям предъявляемым к автомобильному транспорту.

ПГ - это очень чистое топливо. Он имеет потенциал в снижении выбросов как следствие высокого содержания водорода по отношению к углероду первичного составляющего метана СН4.

двигатель на ПГ вырабатывает до 25 % менее СОз чем бензиновый на единицу энергии.

около 90 % выбросов углеводородов не реактивного свойства.

высокое октановое число (90-110)

ПГ в пересчете на нефтяной эквивалент составляют около 60 % мировых.

К недостаткам ПГ можно отнести следующие его особенности применения в качестве моторного топлива:

- двигатели на ПГ менее мощные по сравнению с бензиновыми двигателями. Это объясняется более низким коэффициентом наполнения из-за большего объема занимаемого газообразным топливом;

- двигатели на газовом топливе теряют дополнительный отвод тепла в области впускных клапанов;

Для определения критериев создания автомобиля с газовым двигателем были проведены следующие работы:

Кинематический и динамический расчет;

Прочностной расчет двигателя;

Расчет газового баллона;

Экономический расчет;

Техника безопасности.

Расчет ВСХ двигателя с 2-я видами топлив с прогнозируемым ухудшением показателей при работе на сжиженном газе.

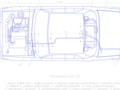

Размещения газовых баллонов на автомобиле ВАЗ-2106.

В качестве аналога был взят двигатель ВАЗ2106 рабочим объем 16 литра обеспечивающий приемливые тяговые характеристики.

Газовый баллон с интегрированным вентилем со встроенным предохранительным пожарным и расходным клапанами и системой вентиляции утечек был расположен в багажнике.

В заключение хочу отметить что годовой экономический эффект от внедрения модифицированного двигателя составит более 4 млн. руб. при годовом выпуске 10000а это было бы существенно для предприятия производителя.

![]() 2.2 Кинематический расчет.doc

2.2 Кинематический расчет.doc

Задача кинематического расчета – нахождение перемещений скоростей и ускорений в зависимости от угла поворота коленчатого вала. Расчетная схема КШМ представлена на рисунке 2.1.

Основными геометрическими параметрами определяющими законы движения элементов центрального КШМ являются: r – радиус кривошипа коленчатого вала lш - длина шатуна.

Параметр l=rlш является критерием кинематического подобия центрального механизма. При этом для КШМ различных размеров но с одинаковым l законы движения аналогичных элементов подобны. В современных двигателях применяют КШМ с l=024 031.

Рисунок 2.1 Расчетные схемы КШМ:

а – центрального б – смещенного;

( r – длина кривошипа; S – ход поршня; j - угол поворота кривошипа; b - угол поворота шатуна;

w - угловая скорость кривошипа).

На основе кинематического расчета проводится динамический расчет и уравновешивание двигателя.

Как следует из схемы (рисунок 2.1) кинематика КШМ полностью описывается если известны законы изменения по времени следующих параметров:

Перемещение поршня (х). Начало отсчета (х=0) – положение поршня в ВМТ; положительное направление отсчета принято при его движении от ВМТ к НМТ при вращении кривошипа по часовой стрелке;

Угла поворота кривошипа (j). Начало отсчета – положение кривошипа при его нахождении поршня в ВМТ.

Угла отклонения шатуна (b) от оси цилиндра (b=0 при j=0).

2.1 Кинематика кривошипа

Вращательное движение кривошипа коленчатого вала определено если известны зависимости угла поворота (j) угловой скорости (w) и ускорения (e) от времени (t).

j - угловое перемещение кривошипа:

w - угловая скорость вращения кривошипа:

e - ускорение кривошипа:

При рассмотрении кинематики ДВС принимают допущение что угловая скорость кривошипа является постоянной величиной т.е. e=0.

2.2 Кинематика поршня

Кинематика возвратно-поступательно движущегося поршня описывается зависимостями его перемещения (Х) скорости (V) и ускорения (J) в функции угла поворота кривошипа (j).

Рисунок 2.2 Кинематические параметры поршня

2.3 Определение перемещений поршня

Величина перемещения поршня определяется по формуле:

где: l - критерий кинематического подобия КШМ:

Для современных двигателей

r – радиус кривошипа:

По формулам вычисляем значения перемещений поршня при изменении j от 0O до 360O с шагом в 10O. Расчет проводится с использованием таблиц Microsoft Excel. Результаты расчёта изложены в таблице приложения.

2.4 Определение скоростей поршня

Скорость поршня определяем продифференцировав формулу перемещений поршня

По формуле определяем скорости поршня при изменении j от 0O до 360O с шагом в 10O. Расчет проводится с использованием таблиц Microsoft Excel. Результаты расчёта изложены в таблице приложения.

При расчетах на прочность вместо истинной скорости применяют максимальную и среднюю скорости поршня.

Из анализа выражения (2.55) на экстремум можно показать что максимальная скорость поршня получается при j+b=90O тогда:

Максимальную скорость поршня определяем по формуле:

Широко применяемая для оценки конструкции ДВС средняя скорость поршня определяется по формуле:

2.5 Определение ускорений поршня

Ускорения поршня определим продифференцировав полученную формулу скорости :

По формуле определяем ускорения поршня при изменении j от 0O до 360с шагом в 10O. Расчет проводится с использованием таблиц Microsoft Excel. Результаты расчёта изложены в таблице приложения.

Максимальное ускорение поршня определяем по формуле:

Минимальное ускорение поршня определяем по формуле:

Графики перемещения скорости и ускорения поршня представлены на листе графической части проекта.

2.6 Кинематика шатуна

Сложное плоскопараллельное движение шатуна складывается из движения его верхней головки с кинематическими параметрами поршня и его нижней кривошипной головки с параметрами конца кривошипа.

Кроме того шатун совершает вращательное (качательное) движение относительно точки сочленения шатуна с поршнем.

Рисунок 2.3 Кинематические параметры шатуна

2.7 Определение углового перемещения шатуна

В качестве основного перемещения шатуна рассматривают его угол отклонения от оси цилиндра (угол b):

Угол наклона шатуна определяется по формуле:

По формуле определяем ускорения поршня при изменении j от 0O до 360O с шагом в 10O. Расчет проводится с использованием таблиц Microsoft Excel. Результаты расчёта изложены в таблице приложения.

Максимальныйминимальный угол наклона шатуна равен:

2.8 Определение скорости шатуна

Скорость шатуна определяем продифференцировав формулу угла наклона шатуна :

Экстремум скорости возникает при j=0 и равен:

2.9 Определение ускорения шатуна

Ускорение шатуна определяем продифференцировав формулу скорости шатуна :

Экстремум ускорения возникает при и равен:

![]() спецификация1монтаж баллона.doc

спецификация1монтаж баллона.doc

Вентиляционный штуцер

Вентиляционный рукав

![]() 3.5 заключение ТБ.doc

3.5 заключение ТБ.doc

![]() 2.1 Тепловой расчет.doc

2.1 Тепловой расчет.doc

При проведении теплового расчета выбираем 4 основных скоростных режима:

) Режим минимальной частоты вращения nmin=1000 мин-1.

) Режим максимального крутящего момента nM=3400 мин-1.

) Режим максимальной (номинальной) мощности nN=5600 мин-1.

) Режим максимальной скорости автомобиля nmax=6100 мин-1.

Средний элементарный состав топлива бензин Аи - 92:

- углерод 855 % (С=0855);

- водород 145 % (Н=0145);

молекулярная масса топлива :

Низшая теплота сгорания топлива (для бензина ОSW=0):

Нu =3391С+12560Н-1089(O-S)-251(9Н+W) (2.1)

Нu =3391·0855+1256·0145-251·9·0145 = 43930 кДжкг.

Средний элементарный состав сжиженного газа:

- пропан 34% (С3Н8=034);

- бутан 60% (С4Н10=060);

- азот 55% (N2=0055);

- оксид углерода 05% (СО=0005);

Низшая теплота сгорания сжиженного газа:

Н’u=128СО +909С3Н8 +1197С4Н10 +189N2

Н’u=128·0005 +909·034 +1197·060 +189·0055 = 103МДжм3.

1.2 Параметры рабочего тела

Теоретически необходимое количество воздуха (Lо) и масса воздуха (lо ) для сгорания 1 кг топлива:

Теоретически необходимое количество воздуха (Lо) для сгорания 1м3 сжиженного газа:

Коэффициент избытка воздуха для карбюраторного двигателя на основных режимах поддерживается равным a=096. На режиме минимальной частоты вращения a=086 и на режиме максимальной скорости движения a=096. Тогда количество горючей смеси (свежего заряда) на 1 кг топлива:

Далее непосредственный числовой расчет будет проводиться только для режимов максимальной мощности а для остальных режимов окончательные значения рассчитываемых параметров приводятся в табличной форме.

Количество горючей смеси:

Количество отдельных компонентов продуктов сгорания при К=05:

Общее количество продуктов сгорания 1кг топлива:

Количество горючей смеси для газового двигателя:

1.3 Параметры окружающей среды и остаточные газы

Давление и температура окружающей среды при работе двигателя МПа и °K.

Температура остаточных газов при степени сжатия e=85 для номинального режима принимается =1060°K.

Давление остаточных газов за счет расширения фаз газораспределения и снижения сопротивления при конструктивном оформлении выпускного тракта рассчитываемого двигателя можно принять на номинальном скоростном режиме:

Тогда величины давлений на остальных режимах работы двигателя можно подсчитать по формулам:

Поскольку впускной тракт расположен по одну сторону головки двигателя что и выпускной температура подогрева свежего заряда на номинальном скоростном режиме принимается =8°C. Тогда на остальных режимах значения рассчитываются по формуле:

Плотность заряда на впуске.

где: =287 Джкг×град - удельная газовая постоянная для воздуха.

Потери давления на впуске. В соответствии со скоростным режимом двигателя (n=5600 обмин) и при учете качественной обработки внутренних поверхностей впускных систем можно принять =28 и =95 мс.

Тогда на всех скоростных режимах рассчитывается по формуле:

При =5600 мин-1 МПа тогда

Давление в конце впуска составит:

Коэффициент остаточных газов. При определении для двигателя принимается коэффициент очистки =1 а коэффициент дозарядки на номинальном скоростном режиме =110 что вполне можно получить при настроенной впускной системе и угле запаздывания закрытия впускного клапана 60° степень сжатия e=85. При этом на низких частотах вращения возможен обратный выброс в пределах 510% т.е. =1045095

Температура в конце впуска.

Коэффициент наполнения. Значения коэффициента наполнения hv для двигателя с настроенной впускной системой определим по формуле:

Средний показатель адиабаты сжатия при =85 и рассчитанных значениях Тa определяется по графику а средний показатель политропы сжатия n1 принимается несколько меньше . При выборе n1 учитывается что с уменьшением частоты вращения теплоотдача от газов в стенки цилиндра увеличивается а n1 уменьшается по сравнению с более значительно.

Давление в конце сжатия:

Температура в конце сжатия:

Средняя мольная теплоемкость в конце сжатия:

а) свежей смеси (воздуха):

кДж(кмоль×град) (2.16)

б) остаточных газов:

– определяется методом интерполяции.

Определим теплоемкость при n=5600 мин-1 =096 и =482°С

где: 23586 и 23712 – значения теплоемкости продуктов сгорания

при 400°С соответственно при =096 и =100.

где: 24014 и 24150 – значения теплоемкости продуктов сгорания

при 500°С соответственно при =096 и =100.

Теплоемкость продуктов сгорания при =482°С и =096

кДж(кмоль×град) (2.17)

1.6 Процесс сгорания

Коэффициент молекулярного изменения горючей смеси m0 и рабочей смеси m:

Количество теплоты потерянное вследствие химической неполноты сгорания и теплота сгорания рабочей смеси:

Средняя мольная теплоемкость продуктов сгорания:

Коэффициент использования теплоты зависит от совершенства организации процессов смесеобразования и сгорания топлива. Он повышается за счет снижения потерь теплоты газов в стенки цилиндра и неплотности между поршнем и цилиндром. При увеличении скоростного режима снижается. При проведении расчетов двигателя выбирается по опытным данным в зависимости от конструктивных особенностей двигателя.

Температура в конце видимого процесса сгорания находится из следующего уравнения:

Решая данное квадратное уравнение находим температуру в конце видимого процесса сгорания :

Максимальное давление сгорания теоретическое:

Максимальное давление сгорания действительное:

Степень повышения давления:

1.7 Процессы расширения и выпуска

Средний показатель адиабаты расширения определяется по номограмме при заданном для соответствующих значений и а средний показатель политропы расширения оценивается по величине среднего показателя адиабаты. Таким образом =12518 тогда показатель политропы принимаем =1251.

Давление и температура в конце процесса расширения:

Проверка ранее принятой температуры остаточных газов:

1.8 Индикаторные параметры рабочего цикла

Теоретическое среднее индикаторное давление:

Среднее индикаторное давление:

где: = 096 - коэффициент полноты диаграммы.

Индикаторный КПД и индикаторный удельный расход топлива:

1.9 Эффективные показатели двигателя

Среднее давление механических потерь для двигателя с числом цилиндров до шести и отношеием SD ³1

Средняя скорость поршня:

Среднее эффективное давление и механический КПД

Эффективный КПД и эффективный удельный расход топлива:

1.10 Основные параметры цилиндра и двигателя

Рабочий объем одного цилиндра:

Диаметр цилиндра. Так как ход поршня предварительно был принят S=80мм то

Окончательно принимается D=79 мм и S=80 мм.

Основные параметры и показатели двигателя определяются по окончательно принятым значениям D и S.

Литровая мощность двигателя:

Часовой расход топлива:

Расчет ведется с помощью электронных таблиц Microsoft Excel для n изменяющейся в диапазоне от 1000 до 6100 обмин. Результаты расчета сведены в таблицы приложения для исходного и проектируемого двигателя соответственно.

По результатам расчета строится индикаторная диаграмма и внешняя скоростная характеристика (см. приложение).

Индикаторная диаграмма и графики внешней скоростной характеристики двигателя представлена на листе графической части проекта

![]() спецификация1разрездвигателя.doc

спецификация1разрездвигателя.doc

Поршень и шатун в сборе

Проектируемый двигатель

![]() 2.4-Прочностной расчет.doc

2.4-Прочностной расчет.doc

4.1 Поршневая группа

Наиболее напряженным элементом поршневой группы является поршень воспринимающий высокие газовые инерционные и тепловые нагрузки.

Тяжелые условия работы поршней предъявляют повышенные требования к материалам при их изготовлении. Поршни автомобильных и тракторных двигателей изготовляют в основном из алюминиевых сплавов и реже из чугуна.

Рисунок 2.6 К расчету деталей поршневой группы.

На основании данных теплового расчета расчета скоростной характеристики и динамического расчета получили:

диаметр цилиндра D = 79 мм

ход поршня S = 80 мм

максимальное давление сгорания при n=5600 обмин pzд=58 МПа

площадь поршня Fп = 5675 см2

наибольшую нормальную силу при j = 4700 Nmax = 26407 Н

массу поршневой группы mп = 0624 кг

режим максимального числа оборотов х.х. nxxmax=(105107)nN.

В соответствии с существующими аналогичными двигателями принимаем:

толщину днища поршня d =(005÷009)· D= 6 мм

высоту поршня H=(08÷12)· D = 85 мм

высоту юбки поршня hю = (06÷075)· D =575 мм

радиальная толщина кольца:

компрессионного t =(0035÷0045)· D = 34 мм

маслосъемного t =(003÷0043)· D = 31 мм

радиальный зазор кольца в канавке поршня:

компрессионного Dt=(07÷095) = 08 мм

маслосъемного Dt=(09÷11) = 1 мм

высота кольца а= (15÷4)=3 мм

внутренний диаметр поршня di=D-2(s+t+ Dt)=62 мм

толщину стенки головки поршня s =(005÷01)· D =7 мм

толщину стенки юбки поршня dю =(15÷45) =3 мм

величину верхней кольцевой перемычки hп =(003÷005)· D = 35 мм

число масляных каналов в поршне nм = 8

диаметр масляного канала dм =(03÷05)· а = 12 мм.

Материал поршня - алюминиевый сплав коэффициент линейного расширения алюминия aп = 25×10-6 1град; материал гильзы цилиндра – чугун коэффициент линейного расширения чугуна aц = 11×10-6 1град.

Напряжение изгиба в днище поршня

При отсутствии у днища ребер жесткости допустимые значения напряжений лежат в пределах:

Для поршней из алюминиевых сплавов [sиз] = 20 25 МПа

Для чугунных поршней [sиз] = 40 50 МПа

При наличии ребер жесткости допустимые напряжения возрастают:

Для алюминиевых поршней [sиз] = 50 150 МПа

Для чугунных [sиз] = 80 200 МПа

В проектируемом двигателе при расчете днища поршня на прочность получили следующее значение максимального изгибающего напряжения s = 1181 [sиз] откуда видно что днище поршня должно быть усилено ребрами жесткости.

Напряжение сжатия в сечении х – х

где: Pzд = pzд×Fп=713×5675×10-4 = 0041 МН – максимальная сила

давления газов на днище поршня

dк = D – 2(t + Dt) = 0079 – 2(00031 + 0001) = 0077 м – диаметр

поршня по дну канавок

продольного диаметрального сечения масляного канала

-площадь сечения х – х.

Допустимые напряжения на сжатие для поршней из алюминиевых сплавов [sсж] = 30 40 МПа рассчитанное напряжение sсж = 256 [sсж].

Напряжение разрыва в сечении х – х:

а) максимальная угловая скорость холостого хода

б) масса головки поршня с кольцами расположенными выше сечения х – х

mx – x = 045mп = 045×0624= 0281 кг (2.112)

в) максимальная разрывающая сила

Pj = mx – x Rw2x – x(1 + l) = 0281×004×60742(1+ 02985)×10-6 = 54×10-3 кН

г) напряжение разрыва

Напряжение в верхней кольцевой перемычке: