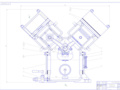

Поршневой аммиачный компрессор

- Добавлен: 25.10.2022

- Размер: 873 KB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- AutoCAD или DWG TrueView

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

![]() Продольный разрез (чистовик).dwg

Продольный разрез (чистовик).dwg

Специальный газ аммиак (R717).

Действительная объемная производительность V

Коэффициент подачи компрессора

Частота вращения коленвала п=24 с .

Давление всасывания р

давление нагнетания р

Эффективная мощность компрессора Ne=9.376 кВт.

Технические требования.

Регулирование величины линейного мертвого пространства осу-

ществляется с помощью паронитовых прокладок поз.31.

Перед пуском компрессора убедиться в правильности направления

После сборки коленчатый вал компрессора провернуть вручную и

убедится в отсутствии стуков и заеданий.

Торцовую поверхность трения в уплотнении на стальных пласти-

Уплотняющую поверхность прокладок перед сборкой присыпать

порошком черного графита ГЛ-3 ГОСТ 5279-74.

Момент затяжки шатунных болтов 147-167 Н

Поверхность перед сборкой уплотнить бакелитовым лаком.

Окраска наружных непокрытых поверхностей Эмаль ПФ-115

оранжевая ГОСТ 6465-76. Класс покрытия - VI

группа условий эксп-

луатации - УХЛЧ внутренний рынок.

*. Размеры для справок.

![]() Динамический лист (чистовик).dwg

Динамический лист (чистовик).dwg

![]() Вал коленчатый (чистовик).dwg

Вал коленчатый (чистовик).dwg

Поковка ГР IV-КП30 ГОСТ 8479-74.

*. Размеры обеспечиваются инструментом.

вмятины не допускаются.

Перед сборкой масляные каналы продуть воздухом

отсутствие следов грязи и стружки.

Неуказанные предельные отклонения размеров валов h14

НВ 260 285 кроме места

![]() Поперечный разрез (чистовик).dwg

Поперечный разрез (чистовик).dwg

![]() спецификаци Компрессора.doc

спецификаци Компрессора.doc

Кольцо уплотнительное

Муфта втулочно-пальцевая

Компрессор аммиачный

Болт М12х25 ГОСТ 7805-70

Болт М8х60 ГОСТ 7805-70

Болт М8х25 ГОСТ 7805-70

Болт М5х16 ГОСТ 7805-70

Болт М6х16 ГОСТ 7805-70

Болт М4х13 ГОСТ 7786-81

Болт М8х25 ГОСТ 7798-70

Болт М8х90 ГОСТ 7798-70

Шайба 12Н ГОСТ 6402-70

Шайба 8Н ГОСТ 6402-70

Шайба 8Н ГОСТ 11371-78

Шайба 6Н ГОСТ 6402-70

Шайба А300110 ГОСТ 11371-78

Гайка М12 ГОСТ 5915-70

Гайка М8 ГОСТ 5918-73

Гайка М6 ГОСТ 5929-70

Гайка М12 ГОСТ 15522-70

Гайка М20 ГОСТ 7796-70

Кольцо 0045-0050-20 ГОСТ18829-73

Кольцо 0050-0105-40 ГОСТ 18829-73

Шпилька М8х16 ГОСТ 22034-74

Шпилька М12х130 ГОСТ 22034-74

Шпонка 6х6х6 ГОСТ 23360-78

Шпонка 3х3х6 ГОСТ 23360-78

Шпонка 3х2х8 ГОСТ 23360-78

Шпонка 10х8х32 ГОСТ 23360-78

Подшипник 1211 ГОСТ 28428-90

Кольцо штопорное 24х16

![]() КР(чистовик).doc

КР(чистовик).doc

Термодинамический расчет холодильного компрессора5

2. Стандартный режим8

Определение геометрических размеров11

Газодинамический расчет компрессорной машины13

1. Расчет полосового клапана13

2. Расчет нагнетательного патрубка17

3. Расчет всасывающего патрубка17

. Динамический расчет18

Выбор электродвигателя22

Прочностные расчеты24

1. Поверочный расчет днища поршня25

2. Проверочный расчет поршневого пальца27

3. Прочностной расчет шатунных винтов28

Расчет противовесов26

Проверочный расчет подшипников29

Холодопроизводительность;

Охлаждение цилиндровводяное

Исполнениесальниковый

Температура хладоносителя

на выходе из испарителя

на входе в конденсатор

Описание проектируемого компрессора

Проектируемый компрессор – холодильный поршневой одноступенчатый непрямоточный двухцилиндровый V-образный с блок-картерным исполнением простого действия безкрейцкопфный с внешним электродвигателем сальниковый со свободно-принудительной системой смазки (смазка от насоса и разбрызгиванием) стационарный со среднетемпературным режимом работы аммиачный средней холодопроизводительности.

Смазка механизма движения осуществляется как с помощью разбрызгивания так и с помощью шестеренчатого маслонасоса.

Норма расхода смазки для цилиндров согласно нормам Странсбурской конференции по маслам составляет . Применяются масла типа ХА-35.

В компрессоре применяются тронковые алюминиевые поршни клапаны на всасывании и нагнетании приняты согласно расчетам – полосовые.

Охлаждение цилиндров – водяное. Вода через всасывающий патрубок проходит через гильзу и затем идет на всасывание. Место посадки уплотнено специальными паранитовыми прокладками.

Маховик является аккумулятором энергии поршневого компрессора позволяющим преодолеть инерцию механизма движения в мертвых точках.

Маслонасос шестеренчатый встроенного типа. Масло после маслонасоса подается на смазку в пары трения через сверление в валу и шатуне. При этом перед попаданием в маслонасос оно проходит фильтр грубой очистки.

Подшипниковые опоры – шариковые двухрядные.

Термодинамический расчет холодильного компрессора

1.1 Принимаем охлаждение ха .

1.2 Температура аммиака на входе в испаритель:

1.3 Температура кипения в испарителе :

1.4 Принимаем нагрев воды .

1.5 Температура воды на выходе из конденсатора:

1.6 Температура конденсации :

1.7 Температура на всасывание:

1.8 Температура переохлаждения:

Имея температуры строим цикл ХМ для рабочего режима в -диаграмме:

Таблица 2.1 – Значения параметров в характерных точках рабочего цикла

1.9 Для рабочего цикла отношение давлений :

1.10 Удельная массовая холодопроизводительность:

1.11 Удельная объемная холодопроизводительность:

Задаемся величиной тогда

1.12 Объемный коэффициент подачи:

1.13 Коэффициент дросселирования:

1.14 Коэффициент подогрева:

1.15 Коэффициент плотности:

1.16 Коэффициент подачи компрессора на рабочем режиме:

1.17 Массовый расход:

1.18 Действительная объемная производительность компрессора:

1.19 Теоретическая объемная производительность компрессора:

1.20 Индикаторный КПД

1.21 Адиабатная мощность компрессора:

1.22 Индикаторная мощность компрессора:

1.23 Эффективная мощность компрессора:

1.24 Мощность электродвигателя:

где КПД передачи от втулочно – пальцевой муфты

2 Расчет стандартного среднетемпературного режима

2.1 Для среднетемпературного стандартного режима принимаются следующие температуры:

Строим стандартный цикл ХМ в -диаграмме.

Таблица 2.2 – Значения параметров в характерных точках стандартного цикла

2.2 Для стандартного режима отношение давлений

2.3 Удельная массовая холодопроизводительность:

2.4 Удельная объемная холодопроизводительность:

2.5 Объемный коэффициент подачи:

где - «мертвый» объем.

2.6 Коэффициент дросселирования:

2.7 Коэффициент подогрева:

2.8 Коэффициент плотности:

2.9 Коэффициент подачи компрессора на стандартном режиме:

Используя уравнение подобия режимов работы рассчитываем холодопроизводительность для стандартного цикла:

2.10 Массовый расход:

2.11 Действительная объемная производительность компрессора:

2.12 Теоретическая объемная производительность компрессора:

2.13 Индикаторный КПД

2.14 Адиабатная мощность компрессора:

2.15 Индикаторная мощность компрессора

2.16 Эффективная мощность компрессора:

2.17 Мощность электродвигателя:

Сравнив эффективную мощность компрессора на рабочем и стандартном режимах

Следовательно дальнейший расчет будем вести по рабочему режиму.

Определение геометрических размеров

1 Для непрямоточных машин величина . Значение средней скорости поршня для безкрейцкопфных поршневых компрессоров должна лежать в пределах от 2 до 45 мс. Ход поршня принимаем и частоту вращения коленвала тогда

2 Определяем диаметр поршня ступени:

3 Уточняем значение

4 Задаемся величиной .

5 Приближенно диаметр шейки коленвала изготовленного из стали 40Х можно определить по формуле:

6 Крутящий момент можно найти по формуле:

7 Для стали 40Х вид термообработки улучшение допустимое касательное напряжение: .

8 Касательное напряжение при кручении:

9 Диаметр коренной шейки :

Исходя из конструктивных соображений принимаем

10 Диаметр шейки коленвала

11 Относительная длина шатуна

13поступательно движущихся частей:

Газодинамический расчет компрессора

1. Расчет полосового клапана

1.1 Скорость холодильного агента в клапанах:

где – средняя скорость поршня.

1.2 Площадь зеркала поршня:

1.3 Скорость звука в клапанах:

1.4 При проектировании клапанов должно выдерживаться условие:

- условие выполняется

1.5 Допустимая скорость хладагента в седле и розетке клапанов:

всасывающего принимаем ; нагнетательного принимаем .

1.6 Эквивалентная площадь клапана

С другой стороны эквивалентная площадь клапана:

где – коэффициент расхода щели;

– коэффициент сопротивления щели полосового клапана.

Площадь проходного сечения щели:

Принимаем ширину щели .

Требуема длина щели .

Принимаем три щели по .

Максимальная величина подъема клапана при обсек.

1.7 Расчет «мертвого» объема ступени

Максимальная величина подъема клапана при обсек. Толщину пластины клапана принимаем

с6.1 Принципиальная схема полосового клапана

Табл 4.1.4 Основные размеры щелей в рассчитанных полосовых клапанах мм.

Для нагнетательного клапана «мертвый» объем это суммарный объем щелей в седле клапана:

Для всасывающего клапана «мертвый» объем это суммарный объем щелей в ограничителе и объема между седлом и ограничителем клапана:

«Мертвый» объем в цилиндре равен:

Суммарный «мертвый» объем:

Относительный «мертвый» объем:

2. Расчет нагнетательного патрубка

2.1 Скорость холодильного агента в нагнетательном патрубке:

2.2 Принимаем для нагнетательного патрубка (для по [2] табл. 5.2с.139).

2.3 Площадь проходного сечения клапана:

2.4 Диаметр нагнетательного патрубка:

3. Расчет всасывающего патрубка

3.1 Скорость холодильного агента во всасывающем патрубке:

3.2 Принимаем для нагнетательного патрубка .

3.4 Площадь проходного сечения щели:

3.5 Диаметр всасывающего патрубка:

Исходные данные приведены в таблице 5.1

Обозначение в программе

Таблица 5.1 Исходные данные

(все силы в кH углы в градусах )

модуль Fтр.пс = 0.336 Fтр.вр = 0.224 Pg.2 = 2.227

альфа = 0.0 х = 0.0000 Pg.1 = -12.723

J = 1.855 Pсум = -8.305 N = 0.000

дельта = 0.0 Ршат = -8.305 Т = 0.000 Z = -8.305

альфа = 27.8 х = 0.0034 Pg.1 = -2.227

J = 1.542 Pсум = 1.878 N = 0.175

дельта = 33.1 Ршат = 1.87 Т = 1.022 Z = 1.566

альфа = 20.0 х = 0.0018 Pg.1 = -3.882

J = 1.69 Pсум = 0.37 N = 0.025

дельта = 23.9 Ршат = 0.369 Т = 0.15 Z = 0.338

альфа = 40.0 х = 0.0069 Pg.1 = -2.227

J = 1.238 Pсум = 1.574 N = 0.201

дельта = 47.3 Ршат = 1.562 Т = 1.147 Z = 1.060

альфа = 60.0 х = 0.0144 Pg.1 = -2.227

J = 0.619 Pсум = 0.995 N = 0.163

дельта = 69.7 Ршат = 0.941 Т =0.882 Z = 0.327

альфа = 80.0 х = 0.0231 Pg.1 = -2.227

J = -0.022 Pсум = 0.314 N = 0.061

дельта = 90.9 Ршат = 0.2308 Т = 0.308 Z = -0.005

альфа = 100.0 х = 0.0318 Pg.1 = -2.227

J = -0.559 Pсум = -0.223 N = -0.043

дельта = 110.9 Ршат = -0.219 Т = -0.204 Z = 0.078

альфа = 120.0 х = 0.0394 Pg.1 = -2.227

J = -0.928 Pсум = -0.591 N = -0.101

дельта = 129.7 Ршат = -0.583 Т = -0.449 Z = 0.372

альфа = 140.0 х = 0.0452 Pg.1 = -2.227

J = -1.131 Pсум = -0.795 N = -0.101

дельта = 147.3 Ршат = -0.788 Т = -0.426 Z = 0.663

альфа = 160.0 х = 0.0488 Pg.1 = -2.227

J = -1.216 Pсум = -0.880 N = -0.060

дельта = 163.9 Ршат = -0.878 Т = -0.243 Z = 0.843

альфа = 180.0 х = 0.0500 Pg.1 = -2.227

J = -1.237 Pсум = -0.901 N = -0.000

дельта = 180.0 Ршат = -0.901 Т = -0.000 Z = 0.901

J = -1.237 Pсум = -1.573 N = -0.000

дельта = 180.0 Ршат = -1.573 Т = -0.000 Z = 1.573

альфа = 200.0 х = 0.0488 Pg.1 = -2.300

J = -1.216 Pсум = -1.626 N = 0.111

дельта = 196.1 Ршат = -1.622 Т = 0.450 Z = 1.558

альфа = 303.5 х = 0.0129 Pg.1 = -12.726

J = 0.733 Pсум = -10.103 N = 1.662

дельта = 294.2 Ршат = -9.965 Т = 9.965 Z = -4.079

альфа = 220.0 х = 0.0452 Pg.1 = -2.545

J = -1.131 Pсум = -1.785 N = 0.288

дельта = 212.7 Ршат = -1.771 Т = 0.957 Z = 1.490

альфа = 240.0 х = 0.0394 Pg.1 = -3.050

J = -0.928 Pсум = -2.088 N = 0.356

дельта = 230.3 Ршат = -2.057 Т = 1.583 Z = 1.314

альфа = 260.0 х = 0.0318 Pg.1 = -4.040

J = -0.559 Pсум = -2.709 N = 0.524

дельта = 249.1 Ршат = -2.658 Т = 2.482 Z = 0.950

альфа = 280.0 х = 0.0231 Pg.1 = -6.112

J = -0.022 Pсум = -4.244 N = 0.082

дельта = 269.1 Ршат = 4.164 Т = 4.163 Z = 0.069

альфа = 300.0 х = 0.0144 Pg.1 = -11.158

J = 0.618 Pсум = -8.649 N = 1.476

дельта = 290.3 Ршат = -8.522 Т = 7.993 Z = -2.957

альфа = 320.0 х = 0.0069 Pg.1 = -12.723

J = 1.238 Pсум = -9.595 N = 1.224

дельта = 312.7 Ршат = -9.516 Т = 6.991 Z = -6.456

альфа = 340.0 х = 0.0018 Pg.1 = -12.723

J = 1.690 Pсум = -9.143 N = 0.624

дельта = 336.1 Ршат = -9.122 Т =3.698 Z = -8.339

альфа = 360.0 х = 0.0000 Pg.1 = -12.723

J = 1.855 Pсум = -8.977 N = 0.000

дельта = 360.0 Ршат = -8.977 Т = 0.002 Z = -8.977

Выбор электродвигателя

Мощность электродвигателя следовательно рекомендациям по [1]с.428 . нужно выбирать с запасом следовательно:

1 Мощность электродвигателя:

Выбираем электродвигатель асинхронный серии 4А закрытый обдуваемый (ГОСТ 19523-81).

Мощность электродвигателя типоразмер 132M4У3 скольжение частота вращения КПД 88% .

Номинальная частота вращения вала этого двигателя равна:

Эффективный холодильный коэффициент поршневого компрессора:

Маховый момент маховика равен:

где - максимальная по площади площадка между усредняющей осью и графиком ;

- масштаб тангенциальных сил;

- масштаб длины окружности;

- степень неравномерности вращения коленчатого вала при передаче через упругую муфту;

Принимаем допустимую скорость - для чугунных литых маховиков;

Рассчитываем диаметр :

Рассчитываем массу маховика приведенную к его центру тяжести :

Определяем ширину маховика:

где - плотность чугунного маховика;

Расчетная величина махового момента равна .

значит условие - выполняется.

1. Поверочный расчет днища поршня

Днище поршня рассчитываем как круглую плиту заделанную по периметру.

Расчетное напряжение изгиба:

где – максимальное избыточное давление;

– радиус заделки днища поршня;

С учетом коэффициента запаса

Допускается для днища чугунных поршней

2. Проверочный расчет поршневого пальца

Поршневой палец рассчитывается как балка на двух опорах с равномерно распределенной нагрузкой по длине шатунного подшипника.

Напряжение в пальце:

Максимальный изгибающий момент в среднем сечении пальца:

– соответствующие отрезки (см. рис.).

Рисунок 3 Поршневой палец

Момент сопротивления изгибу:

где - наружный диаметры пальца

–внутренний диаметры пальца.

Допустимое значение

где – коэффициент запаса;

– толщина пальца удовлетворяет прочностным характеристикам.

3. Прочностной расчет шатунных болтов

Шатунные болты проверяются на разрыв от максимальной силы инерции поршня и шатуна и усилия затяжки .

Разрывное напряжение равно:

– площадь наименьшего сечения винта.

Рассчитывающее усилие от силы инерции шатуна:

где – масса вращающейся части шатуна без крышки

– угловая скорость вращения вала.

– из динамического расчета.

– предел текучести для стали 40Х

Допускается следовательно запас прочности гарантирован.

Для уравновешивания сил инерции (их момента) от поступательно движущихся частей первого порядка и момента сил инерции от вращающихся масс применяют противовесы.

Необходимая масса противовеса определяется по формуле:

где – радиус кривошипа;

– радиус противовеса;

– масса поступательно движущихся частей.

Моментов от сил инерции поступательно-движущихся частей I порядка не возникает так как шатуны расположены рядом на одной шейке коленвала и плечо между ними практически равно 0.

Где S-площадь боковой поверхности противовеса.

Проверочный расчет подшипников

При проектировании компрессора были приняты шарикоподшипники радиальные сферические двухрядные 1210 ГОСТ 28428-90 (средняя серия самоустанавливающиеся).

– динамическая грузоподъемность подшипника;

По динамическому расчету определяем положение при котором силы и достигают одновременно наибольших значений при .

Поскольку расстояние между опорами одинаковые то опоры нагружены одинаково:

Проверим предварительно принятые подшипники:

Эквивалентная нагрузка

где – коэффициент безопасности [3] с.214;

– температурный коэффициент;

– при вращении наружного кольца.

По таблице 9.24 из [3] с.220 при и – срок службы подшипников: – для шарикоподшипников.

Требуемая динамическая грузоподъемность подшипника:

Получаем что следовательно подшипники подходят для данного компрессора.

Н.Н. Кошкин И.А. Сакуна и др. Холодильные машины. – Л.: Машиностроение 1985 – 542 с.

Е.М. Бамбушек Н.Н. Бухарин и др. Тепловые и конструктивные расчеты холодильных машин. – Л.: Машиностроение 1987 – 424 с.

Н.М. Чернавский. Курсовое проектирование деталей машин. – М.: Машиностроение 1989.

М.И. Френкель. Поршневые компрессоры. – Л.: Машиностроение 1969 – 743 с.

Техника низких температур под редакцией И.П. Усюкина. – М.: Пищевая промышленность 1977 – 244 с.

Холодильные компрессоры. Справочник под ред. А.В. Быкова и др. – М.: Легкая и пищевая промышленность 1981 – 279 с.

Методические указания к курсовому и дипломному проектированию «Расчет и выбор самодействующих клапанов объемных холодильных компрессоров». – Сумы: «Энергетика».

В.М. Арсеньев. Методические указания к курсовому проектированию объемных компрессоров «Термодинамический расчет поршневого холодильного компрессора». – Харьков: ХПИ 1984 – 10 с.