Подъемник автомобильный ПАРТ-24

- Добавлен: 25.10.2022

- Размер: 2 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- AutoCAD или DWG TrueView

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

![]() 41.dwg

41.dwg

Технологическая карта

расборки сборки рессор заднего

моста подъемника автомобильного ПАРТ-24

расборки сборки рессор заднего моста

подъемника автомобильного ПАРТ-24

Отвернуть гайки стремянки

крепления съемного ушка и

Отвернуть гайку крепления

ушка к листам рессор и

Отвернуть гайки крепления

Вынуть болты с распорыми

Смазать листы графитной

Установить и закрепить

Поставить рессору на

Выпресовать втулки из ушка

Разъединить листы рессоры

Собрать листы рессоры

![]() экспликация1.dwg

экспликация1.dwg

Масло раздаточные баки

Стенд для ремонта гусениц

Масленная ванна для подогрева деталей

Настольный гидропресс

Стенд для ремонта механизма гусениц

Стенд для ремонта кареток подвески гусеничных тракторов

Лари для обтирочных материалов

Гидравлический пресс

N=0.55кВт;680*690*380

N=1.5кВт;1303*506*600

N=1.7кВт;2100*910*870

Маслораздаточная колонка

Сверлильный станок настольный

Dсв=12мм;N=2.2кВт;730*355*820

Установка для раздачи воды

Прибор для диагностики машин (настольный)

Точильно-шлифовальный станок

Два круга D=400мм;N=0.6кВт;

n=3.62.8;1000*665*1230

Двух плунжерный подъемник

Q=7т;N=21кВт;8100*2600

Тележка для снятия колес

![]() 5.dwg

5.dwg

на март месяц 2008 года

План - график технического

обслуживания и ремонта машин

Количество ТО и Р машин в 2007 году

ДП.08.190605.34.ПГТОР.

ДП. 08. 190605.06.34. ПГТОР

Число месяца и виды технического обслуживания и ремонта

![]() 3.dwg

3.dwg

![]() спец гидросхема.dwg

спец гидросхема.dwg

Предохранительный клапан

Перезапускные клапаны

двухпозиционные краны

Гидрораспределители с электронным

Вращающееся соединения

Указатель температуры

![]() 4.dwg

4.dwg

![]() 1.dwg

1.dwg

автомобильный ПАРТ-24

Гидравлическая схема подьемника автомобильного ПАРТ-24

Техническая характеристика.

Число мест для рабочего персоонала 3

Максимальная грузоподьемность люльки

Максимальная скорость

Вновь разрабатываемые изделия

Угол поворота стрелы

Гидроцилиндры подьема стрелы

Телескопирование Поворот Механизм стрелы

Ц11 Ц12 Ц13 Ц14 ДР1 ДР2 ДР3 ДР4 Ц16

Ц1 Ц5 3М1 Ц2 Ц6 3М2 Ц9 3М3 3М4 Ц10 Ц3 Ц7 3М5 Ц4 Ц8 3М6

Опора 1 Опора 2 Блокировка рессор Опора 3 Опора 4

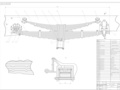

![]() 2 лист.dwg

2 лист.dwg

подьемника автомобильного

ПЗ.01.00.Сб Рессора 1

ПЗ.02.00.Сб Дополнительная рессора 1

ПЗ.03.00.Сб Продольная балка 1

ПЗ.04.00.Сб Балка моста 1

ПЗ.00.01.Сб Стремянка 3

ПЗ.00.02.Сб Хомутики 6

ПЗ.00.03.Сб Кронштейн 4

ПЗ.00.04.Сб Масленка 1

ПЗ.00.05.Сб Ушко рессоры 1

ПЗ.00.06.Сб Накладка 3

ПЗ.00.07.Сб Опорный сухарь 1

ПЗ.00.08.Сб Фиксаторная подушка 1

![]() Диплом переделка2.doc

Диплом переделка2.doc

Эксплуатация – это стадия жизненного цикла машины на которой реализуется поддержание и восстановление её качества.

Эксплуатация машины включает в себя использование по назначению транспортирование хранение техническое обслуживание и ремонт. Существуют также понятия:

Техническая эксплуатация – это часть эксплуатации включающая транспортирование хранение ТО и Р.

Качество машины – совокупность свойства обуславливающих пригодность машины удовлетворять определённые потребности в соответствии её назначению.

Надёжность машины – понятие комплексное которое определяется безотказностью ремонтопригодностью долговечностью и сохраняемостью.

В данном дипломном проекте в графической части выполнено: общий вид подъемника автомобильного ПАРТ-24 и его кинематическая схема; годовой план и месячный план-график; зона текущего ремонта приспособление для выправления листов рессор.

В дипломном проекте пояснительной записке выполнено: расчёт годового плана и месячного план – графика; устройство назначение и принцип действия подъемника автомобильного ПАРТ-24 описана кинематическая схема. Также рассматривается ходовая часть и устройство рессор заднего моста.

ДП. 08. 190605. 34. ПЗ.

Во второй части записки определены режимы работы машин рассчитана производственная программа и объёмы работ по техническому обслуживанию и ремонту машин на 2008 год разработан план – график ТО и Р машин на март месяц; выполнено определение общей численности работающих рассчитаны и выбраны передвижные мастерские для технического обслуживания и ремонта машин. Дан расчёт индивидуальной нормы расхода и потребности в топливе на март месяц; определена численность производственных рабочих; определена трудоёмкость количество и номенклатура технологического оборудования; дан расчёт производственной площади.

В третьей части выполнено: расчёт годового расхода электроэнергии на силовое оборудование и на освещение; общий расход электроэнергии.

В четвёртой части: обеспечение надёжности в процессе эксплуатации машин; виды работ выполняемые в зоне текущего ремонта по обслуживанию ходовой части подъемника автомобильного ПАРТ-24.

В шестой части: годовой фонд рабочего времени механического участка; годовой фонд заработанной платы расчёт стоимости основных фондов; годовой расход основных материалов; себестоимость по статьям калькуляции; расчёт основных технико-экономических показателей работы ремонтного участка;

В седьмой части описана безопасность жизнедеятельности. В заключительной части приведён список используемой литературы.

Весь дипломный проект произведён с учётом рекомендаций по техническому обслуживанию и ремонту строительных машин в реальных условиях.

1. Назначение устройство и принцип действия машины [2]

Автоподъемник ПАРТ-24 на шасси ЗИЛ-433112 предназначен для выполнения строительно-монтажных и электротехнических работ на высоте до 24 м. Подъемное оборудование обеспечивает грузоподъемность до 200 кг. Электрозащита автоподъемника позволяет проводить работы в электроустановках напряжением до 10 кВ. Автомобильные подъемники предназначены для проведения строительно-монтажных и эксплуатационных работ требующих подъема людей на высоту при строительстве ремонте и эксплуатации линий электропередач а также в других отраслях требующих подъема людей на высоту. Автомобильный подъемник Основные части: Опорная и поворотная рамы двухколонная мачта гидросистема электрооборудование. Опорно-ходовая часть подъемника служит автомобильное шасси несущие на своих концах гидравлические опоры.

Устройство подъемника автомобильного ПАРТ-24:

Гидроцилиндры подъема стрелы;

Подъемник имеет один ведущий мост. Рама снабжена четырьмя выносными опорами.

2.Назначение устройство и принцип действия сборочной единицы [8]

Подъемник автомобильный ПАРТ-24 базируется на машине ЗИЛ-433112 как и все машины ЗИЛ имеет подвеску выполненную на четырех продольных полуэллиптических рессорах установленных по две на переднем и заднем мостах.

Рессоры предназначены для сглаживания хода машины и выполняют роль амортизаторов но более надежны и долговечны.

Передние подвески кроме того снабжены двумя телескопическими амортизаторами. Задняя подвеска автомобиля ЗИЛ-433112 также и передняя имеет две рессоры но в отличии от передней имеет подрессорники и не имеет амортизаторов.

Задние рессоры ЗИЛ-433112 в передней части снабжены кованными съемными ушками 5 с запрессованной в него втулкой. Задние концы рессор – скользящие также как и задние концы передних рессор снабжены легкосъемной накладкой и термообрабатываемым опорным сухарем 15. Дополнительная рессора 12 безушковая имеет скользящие концы.

На автомобиле установлены рессоры из Т-образного профиля повышающие долговечность рессор. Затягивать стремянки надо в следующем порядке: сначала равномерно затянуть обе гайки а затем задние. Затяжку нужно производить до сжатия пружинных шайб.

ДП. 06. 190605. 10. ПЗ.

3. Техническая характеристика машины

Высота подъёма люльки м

Число мест для рабочего персоонала

Скорость передвижения кмч:

Габаритные размерысм

V-образый четырехтактный карбюраторный верхнеклапанный

Схема производства работ подъемником автомобильным ПАРТ-24 [3]

Предназначен для выполнения работ по подъему людей на высоту может использоваться:

в ЖКХ для опиливания деревьев;

для выполнения электромонтажных работ на высоте;

Организационная часть

1 Определение режимов работы машин

Среднесуточная наработка машины tсс = tсм * Kсм * Kв(ч)(1)[8] где

Kсм - коэффициент сменности

Kв - коэффициент внутрисменного использования

tсм – продолжительность смены ч (принимаем tсм = 8ч)

Планируемая наработка на расчётный год Нпл = tсс*Драб (ч)(2) где

Драб. – число рабочих дней в году

Драб.=Дкг - (Дпв + До + Дм + Дпб + Дтор.) (дн.) (3) где

Дкг – число календарных дней в году (365)

Дпв – число праздников и выходных (115)

До – число дней простоя по организационным причинам

Дм – процент простоя по метеорологическим условиям

do – процент простоя в году 16%

dmi – сумма всех дней простоя за год из – за неблагоприятных факторов. Принимается из приложения 2 методики.

Дпб – количество нерабочих дней из–за перебазирования машин с одного объекта на другой:

а) для гусеничных автогрейдеров скрепера и автокранов грузоподъёмностью > 10т Дпб=3 7 дней.

в) для пневмоколёсных машин и автокранов грузоподъёмностью 10т Дпб=8 12 дней.

Дтор. - количество дней простоя машины из – за технического обслуживания и ремонта.

ДП. 08. 190605. 34. ПЗ

Кр – ремонтный коэффициент (днч)

tTO -1 tTO - 2 tСО tК tT– периодичности (графа 8)

nTO -1 nTO - 2 nCO nT nK- количество ТО и Р в межремонтном цикле (графа 3)

nCO и Nсез => количество календарных лет работы до капитального ремонта

Нор – ориентировочная наработка = 1600ч

ДП. 08. 190605. 3. ПЗ.

1.1.Кран стреловой КС-8362

1.2. Бурильно-крановая машина БМ-802

1.3. Экскаватор ЭТЦ-165А

1.4.Бульдозер ДЗ - 18

1.5. Экскаватор ЭО-4112Б

1.6Подъемник автомобильный ПАРТ-24

1.7 Бурильно-крановая машина БКМ – 313

1.8 Бульдозер ДЗ – 27С

1.9. Кран стреловой СМК – 101

1.10. Бульдозер ДЗ - 42

ДП. 08. 190605. 37. ПЗ.

Таблица 1.Режимы работы машин

Наименование марка (индекс) машины

Кран стреловой КС – 8362

Бурильно-крановая машина БМ - 802

Экскаватор ЭТЦ – 165А

Экскаватор ЭО – 4112Б

Подъемник автомобильный ПАРТ-24

Бурильно-крановая машина БКМ - 313

Кран стреловой СМК – 101

2.Разработка годового плана ТО и Р машин на 2006 год

Ктор – количество ТО и Р в планируемом году:

Ттор – периодичность выполнения ТО и Р ч

Н - фактическая наработка машины на начало планируемого года со времени проведения последнего вида ТО и Р

Нф – фактическая наработка на начало планируемого периода ч

Нпл – планируемая наработка на расчётный год ч

Кп – количество всех видов предшествующих ТО и Р. При расчёте капитального ремонта Кп = 0

Расчёт месяца постановки машины на капитальный ремонт

Км – порядковый номер месяца определяется так:

Тк – периодичность проведения капитального ремонта ч

Км округляем в большую сторону. Если Км >12 то капитальный ремонт в расчётном году не проводится.

2.1.Кран стреловой КС – 8362

Тк = 7000чТт = 1000ч Тто – 2 = 250чТто –1 = 100ч Нф1 = 6510чНпл = 1554 ч

Кк=; принимаем Кк = 1

Кт=; Кт = 11 – принимаем Кт = 1

Кто-2=; Кто-2 = 43 – принимаем Кто-2 = 4

Кто-1=; Кто-1 = 96 – принимаем Кто-1 = 9

Км = принимаем 5 месяц (май)

2.2.Бурильно-крановая машина БМ - 802

Тк = 6000 ч Тт = 1000 ч Тто-2 = 250 ч Тто-1 = 50 ч Нпл = 1556 чНф2 = 4081 ч

Км = принимаем 8 месяц (август)

2.3.Экскаватор ЭТЦ – 165А

Тк = 6000чТт = 1000чТто-2 = 250ч Тто-1 = 50ч Нф3 = 2786 ч Нпл = 1530 ч

2.4. Бульдозер ДЗ – 18

Тт = 1000чТто-2 = 250ч Тто-1 = 50ч Нпл = 1713ч Нф4 = 1601 ч

Кто-1 = ; Кто-1 = 27

2.5.Экскаватор ЭО – 4112Б

Тк = 8000чТт = 1000чТто-2 = 250ч Тто-1 = 50ч Нф5 = 5408 ч Нпл = 1789 ч

Кто-1 = ; Кто-1 = 28

2.6. Подъемник автомобильный ПАРТ-24

Тк = 5000чТт = 1000ч Тто-2 = 250ч Тто-1 = 50ч Нпл = 1713 чНф6 = 4264 ч

Км = принимаем 6 месяц (июнь)

2.7. Бурильно-крановая машина БКМ – 313

Тк = 5000чТт = 1000чТто-2 = 250ч Тто-1 = 50ч Нпл = 1206ч Нф7 = 3487 ч

Кто-1 = ; Кто-1 = 19

2.8.Бульдозер ДЗ – 27С

Тк = 6000чТт = 1000чТто-2 = 250ч Тто-1 = 50ч Нпл = 1713 чНф8 = 3908 ч

2.9.Кран стреловой СМК – 101

Тк = 5000чТт = 1000чТто-2 = 250ч Тто-1 = 50ч Нпл = 1700 ч Нф9 = 4691 ч

Км = принимаем 4 месяц (апрель)

2.10.Бульдозер ДЗ - 42

Тк = 6000чТт = 1000чТто-2 = 250ч Тто-1 = 50ч Нпл = 1765 чНф10 = 5073 ч

Км = принимаем 7 месяц (июль)

3.Разработка плана – графика ТО и Р машин на март месяц.

Дтор – порядковый рабочий день месяца

Ддрм – количество рабочих дней в расчётном месяце дн.

Нплм – планируемая наработка машины в расчётном месяце ч

- фактическая наработка машины на начало планируемого месяца ч

- планируемая наработка с начала расчётного года до 1 числа месяца на который составляется план – график дн.

Нф - наработка машины на расчётный год ч

Нпл = tсс(ч) (13) где

dкм – количество календарных дней месяца

dпв – количество праздников и выходных в планируемом месяце дн.

dм- количество дней простоя по неблагоприятным метеорологическим причинам дн.

dпв - количество праздничных и выходных дней в первом квартале дн.

dк - количество календарных дней в первом квартале дн.

dм - количество дней простоя по метеорологическим условиям дн.

3.1.Кран стреловой КС - 8362

Дт =Дт не проводится

Дто-2 = Дто-2 не проводится

Дто-1 =принимаем 6 рабочий день

3.2.Бурильно-крановая машина БМ - 802

Дт = Дт не проводится

Дто-1 = принимаем 6 рабочий день

Дто-1 =принимаем 17 рабочий день

3.3.Экскаватор ЭТЦ – 165 А

Дто-2 = не проводится

Дто-1 =принимаем 1 рабочий день

Дто-1 = принимаем 9 рабочий день

Дто-1 = принимаем 17 рабочий день

3.4.Бульдозер ДЗ – 18

Дт = принимаем 16 рабочий день

Дто-2 = принимаем 16 рабочий день

Дто-1 =принимаем 2 рабочий день

Дто-1 = принимаем 16 рабочий день

3.5.Экскаватор ЭО – 4112Б

Дто-2 = принимаем 6 рабочий день

Дто-1 = принимаем 12 рабочий день

Дто-1 = принимаем 20 рабочий день

3.6.Подъемник автомобильный ПАРТ-24

Дто-1 = принимаем 8 рабочий день

3.7.Бурильно-крановая машина БКМ - 313

Дто-2 = принимаем 12 рабочий день

Дто-1 = принимаем 2 рабочий день

3.8.Бульдозер ДЗ – 27С

Дто-1 = принимаем 4 рабочий день

3.9.Кран стреловой СМК – 101

Дт = принимаем 5 рабочий день

Дто-2 = принимаем 5 рабочий день

Дто-1 = принимаем 5 рабочий день

3.10.Бульдозер ДЗ – 42

4.Определение производственной программы и объёмов

работ по ТО и Р машин УМ –10

Производственная программа устанавливает количество ТО и Р машин на предприятии трудозатраты по ТО и Р на базе и объектах за год. [11]

К – корректирующий коэффициент. К = 095

Трудоёмкость работ ТО и Р машин предприятия определяется по формуле:

- суммарная трудоемкость всех групп машин соответственного вида технического воздействия (графа 5).

Тсам – работы самообслуживания

Общая трудоёмкость на предприятии Тум =Тсам(чел*ч)(17)

Тто-1=1170+55404+18725+1332+39102+29792+2693+997+3078+113715= =4156195чел*ч;

Тто-2=5957+38475+9709+25194+256025+1368+28728+6916+10831+1949= =3694425чел*ч;

Тсо=5016+23085+9709+25194+2679+1216+14364+3192+10831+10108=

Тт=0+23085+180310+157463+0+18392+16758+62244+0+14801=1133167чел*ч;

Тк=16458+11628+5700+35625+74456=299819чел*ч;

Тум'=299819+1133167+533074+3694425+4156195=2751122чел*ч;

Тсам = 02*Тум'=2751122*02=5502244чел*ч;

Тум = 5502244+2751122=33013464чел*ч.

5.Определение численности работников УМ - 19 [11]

Число производственных рабочих на предприятии определяется по формуле:

Тфв – действительный фонд рабочего времени ч

Дотп – количество дней отпуска; Дотп = 28 дн.

Дпп – количество предпраздничных дней в году; Дпп = 9 дн.

см – продолжительность смены предпраздничные дни; см = 7ч

- коэффициент учитывающий потери рабочего времени по уважительным причинам;

)Число вспомогательных рабочих определяется по формуле:

Рв = (015 018) * Рп(20)

)Число инженерно – технических работников:

Ритр = (007 008)(Рп + Рв)(21)

)Число счетно-конторских работников:

Рскр = (002 003)(Рп+Рв)(22)

)Число младшего обслуживающего персонала:

Рмоп = (002 004)(Рп+9Рв)(23)

Рп = принимаем 127чел.

6. Расчёт количества передвижных мастерских для ТО и Р машин [11]

Количество передвижных мастерских определяется по формуле:

Тпм – трудоёмкость работ выполняемых с использованием передвижных мастерских на объектах (графа 7 производственной программы)

К – коэффициент снижения трудоёмкости работ передвижных мастерских за счёт внедрения

передовой технологии и оборудования; К = 06-08

Pm – число рабочих обслуживающих передвижные мастерские; Pm = 4 – 5 рабочих

Кисп – коэффициент использования передвижных мастерских; Кисп = 08 – 09

Тфпм – фонд времени передвижных мастерских:

Дтор – число дней простоя передвижных мастерских при ТО или Р; Дтор = 12 – 14 дней

Тпм =53613+1053+54093+87381+168525+12597+10656+55176+684+238336+50274+

+258552+24237+43571+3458+798=10772051чел*ч;

Мпм = принимаем 10 мастерских

7.Выбор передвижных мастерских для ТО и Р машин

Основное технологическое оборудование

ЗИЛ – 130 и одноосный прицеп ИАПЗ - 738

Баки для масел воды и смазок (общий объём 1035 л) с подогревом; бензоэлектрический агрегат АБНТ230; заточной станок К – 1036; солидолонагнетатель; установка для мойки машин; верстак с тисками; электросверлильная машина электрогайковёрт; набор инструментов ПИМ –15 – 14; электросварочный агрегат АДБ – 309; прибор для проверки форсунок.

(сварочный агрегат типа АДБ)

Вертикально – сверлильный станок 2Н118; токарно-винторезный станок 1А116; станок точильный; трансформатор; разборная палатка ПТ – 10

Ацетиленовый генератор; мотопомпа; электросолидолонагнетатель; гидропресс 10 т; электровулканизатор; бак для тормозной жидкости; кислородные баллоны; стол выносной.

Проведение Т и К ремонта

Кран – стрела грузоподъёмностью 12т; комплект оборудования для слесарно-кузнечных и контрольно – регулировочных работ; электросварочный агрегат АДБ – 309; насосная установка для мойки П – 320; гидропресс 10т; гидродомкрат 10т; электродрель

Диагностические средства передвижных мастерских

Диагностические средства

Прибор для испытания форсунок

Проверка давления впрыска и качества распыления топлива

Прослушивание механических двигателей стетоскопом

Проверка момента начала подачи топлива насосными элементами

Измерение частоты вращения коленчатого вала основного и пускового двигателя

Определение компрессии в роторе центробежной масляной

Проверка герметичности воздушного выпускного тракта

Шинный манометр МД - 214

Определение давления в шинах

Определение давления масла в магистрали

Определение компрессии в цилиндрах

Нагрузочная вилка – измерение напряжения аккумуляторов

Проверка свободного хода рулевого колеса и усилия на его ободе

Проверка правильности показаний дистанционных термометров воды и масла

8. Расчёт индивидуальной нормы расхода топлива

Расчёт индивидуальной нормы расхода топлива машины.

Индивидуальная норма расхода топлива строительной машиной в час при

g=ge*Ne*K*10-3 кг ч (26) [11]

где ge-удельный расход топлива при номинальной мощности в двигателе гкВт.ч;

Ne-номинальная мощность двигателя машины кВт;

К-интегральный норматив

-3 –переводной коэффициент гр в кг.

Кдв- коэффициент использования двигателя по времени;

Кдн- коэффициент использования двигателя по мощности;

Ктн- коэффициент учитывающий изменения удельного расхода топлива в

зависимости от степени использования двигателя о мощности.

Ктз- коэффициент учитывающий расход топлива на запуск и регулировку

работы двигателя а также ежесменное ТО машин в начале смены.

Qnл=g* Hnл + 001*Нл*S лМаш.*ч (27) где

g – индивидуальная норма расхода топлива строительной машиной на объекте лМаш.*ч.[7]

Нл– линейная норма расхода топлива строительной машиной на базе автомобиля л100 км.[7]

9.Подъемник автомобильный ПАРТ-24 и потребность в топливе на март месяц.

Нл = Нs + b(G – Go) л. [11] (28)где

Нs - линейная норма расхода топлива автомобилем л100 км

S – пробег автомобиля за месяц км. Принимаем S = 500 км.

G – масса строительной машины т. G = 95 т.[3]

Go – масса автомобиля т. Go = 8 т.[6]

b – нормативный расход топлива на 100 км. пробега установленный на каждую тонну

увеличения (уменьшения) массы строительной машины по отношению к массе автомобиля.

Для двигателя работающего на дизельном топливе b = 2 л.

Нл = 31 +2(95-8) = 34л100 км.

Qnл = 6.5*79(1+0) + 001*34*560(1+0) = 703.9 лмаш

10.Определение трудоёмкости работ [11]

Расчет трудоемкости работ в зоне текущего ремонта.

Трудоемкость работ в зоне текущего ремонта определяется по формуле:

Туч =Тт =04Тт гр чел*ч(29);

где: Тт гр –суммарная трудоемкость текущего ремонта 10 групп машин.

Тт гр =23085+126217+157463+128744+117306+18673+14801=2063216 чел*ч;

Тт =04*2063216=82528чел*ч;

11. Определение численности производственных рабочих

Число рабочих на топливном участке определяется по формуле:

(30)Руч = принимаем 46 рабочих[11]

12.Определение количества и номенклатуры технологического оборудования

Технологическое оборудование подразделяются на типы:

) Основное – это то оборудование на котором выполняются основные наиболее сложные операции: металлорежущие станки гальванические ванны стенда для сборки – разборки обкатки или испытания агрегатов и т. д.

Количество основного технологического оборудования определяется расчётным путём по формуле:

Тф.об. – годовой фонд времени оборудования ч

- количество смен. Принимаем = 2

- коэффициент использования оборудования. Принимаем = 075 085

)Вспомогательное оборудование – стеллажи тележки столы и прочее подбирается по технологическим соображениям.

Хоб = принимаем 25 единиц

Технологическое оборудование зоны технического ремонта [5 8]

Наименование оборудования.

Лари для обтирочных материалов.

Установка для раздачи воды.

Прибор для диагностики машин.

Масло раздаточные баки.

Тележка для снятия колес.

Настольный гидропресс

Масленая ванна для подогрева деталей.

Двух плунжерный подъемник.

механизма натяжения гусениц.

Стенд для ремонта кареток подвески гусеничных тракторов.

Гидравлический пресс

Точильно-шлифовальный станок.

Два круга D=400мм;100х665х1230;n=3.62.8; N=06кВт.

Маслораздаточная колонка

13.Расчёт производственной площади зоны текущего ремонта.

) Площадь зоны текущего ремонта по удельной площади приходящейся на одного рабочего определяют по формуле:

- площадь приходящаяся на первого рабочего ; = 8

- площадь приходящаяся на последующих рабочих ;

)Площадь определяется по формуле:

F=Хп *Fм *Kn м2 (34);

где: Хп –число универсальных постов определяется по формуле:

для зоны ТО: Хп =Тт Тфп (35);

Тфп -годовой фонд времени поста

Тфп =(Дкг – Дпв )*tcм *y *m ч (38);

Для зоны текущего ремонта m=3-5человек;

Fм -площадь горизонтальных проекций очертания наибольшей машины.

Кп -коэффициент учитывающий рабочие зоны проезды проходы.

Хп=8252816064=5постов;

Тфп=(366-115)*8*2*4=16064 ч;

Принимаем F=30*24=720м2.

Энергетическая часть

1.Расчёт годового расхода электроэнергии на освещение

Расчёт проводится при условии применения ламп накаливания и люминесцентных ламп.

При применении ламп накаливания:

Количество ламп накаливания определяется по формуле:

Еср – средняя освещённость лк. Определяется в зависимости от участка из литературы [6 стр.155]

F – площадь заданного участка

К – коэффициент запаса освещённости (К = 13 2 в зависимости от запылённости помещения)

Fо – световой поток лм. Определяется из таблицы №28 [5] в зависимости от мощности выбранных ламп Вт.

- коэффициент использования светового потока. Значение определяется из таблицы №27 [5] в зависимости от (коэффициента учитывающего форму помещения) который рассчитывается по формуле:

Нп.с. – высота подвеса светильника м. Нп.с. = 6 9м (в зависимости от проводимых работ)

а – ширина помещения м

в – длина помещения м

Установленная мощность всех светильников определяется по формуле:

N – мощность лампы Вт

Годовой расход электроэнергии на освещение равен:

Ко – коэффициент спроса (Ко = 06 08)

То – годовое количество часов использования максимума осветительной нагрузки ч

)при односменной работе 800 ч

)при двухсменной работе 2250 ч

Еср = 100 лкFo = 1710 лмF = 720

n = принимаем 119 штук

При применении люминесцентных ламп

Выбираем лампу БС Fo = 3400 лм N = 80 Вт [11]

При этом световой поток Fo выбираем в зависимости от мощности N и марки лампы из табл. 17 [3]

Вывод: применение люминесцентных ламп выгоднее чем применение ламп накаливания так как они более экономичны.

Поэтому в зоне текущего ремонта машин применяем люминесцентные лампы так как они более экономичны.

2.Расчёт годового расхода электроэнергии на силовое оборудование [11]

Nc – установленная мощность всего оборудования кВт

Кс – коэффициент одновременности Кс = 02 06

Тс – годовое количество часов использования силовой нагрузки

Суммарный годовой расход электроэнергии на освещение и силовое оборудование равен:

Nс = 0 55 + 2 2 + 1 5 + 6 + 21 + 2 2 + 0 6 + 19 + 27 = 8005 кВт ч.

Технологическая часть

1.Обеспечение надёжности в процессе эксплуатации машин[8]

Надёжность – свойство машины выполнять заданные функции сохраняя свои эксплуатационные показатели в требуемых пределах в течение определённого промежутка времени или требуемой наработки

(продолжительности работы).

Чем выше надёжность строительных машин тем меньше потери времени на простой по техническим неисправностям а следовательно тем выше производительность. Надёжность машин рассматривают с различных точек зрения: как вероятность неразрушения как сохранения устойчивости и стабильности заданных показателей работоспособности.

Основными измерителями надёжностями строительных машин являются:

вероятность безотказной работы в заданное или межремонтное время

продолжительность работы с заданной вероятностью безотказной работы

Срок службы одних и тех же деталей строительных машин различен и определяется неоднородностью металла и различием в качестве их изготовления сборки и условия эксплуатации. Характер современного массового производства основан на принципе взаимозаменяемости с экономически оптимальными допусками и посадками определяет неизбежное рассеивание в размерах деталей в чистоте их обработке точности и взаимного расположения при сборке следовательно и в условиях контакта рабочих поверхностей.

Скорость изнашивания номинально одинаковых деталей зависит от условий эксплуатации машин – физических свойств перерабатываемых материалов атмосферных и климатических влияний а главное от качества технического обслуживания и культуры использования машины. Всё это позволяет утверждать о влиянии на деталь значительного количества факторов определяющих диапазон долговечности этих деталей. Проблема повышения надёжности машин имеет огромное народнохозяйственное значение.

Решение этой проблемы зависти от конструкторов проектирующих машины производственников изготавливающих её а так же от работников эксплуатационных и ремонтных предприятий.

Повышению надёжности машин способствует широкое применение специальных сталей и других высокопрочных материалов. Особое значение приобретает надёжность машин которые эксплуатируются в условиях низких температур. Для этих машин целесообразно применение металлоконструкций изготовленных из хладостойких сталей а также трубчатых и коробчатых элементов эффективных при больших ветровых нагрузках. Значительным резервом повышения надёжности строительных машин является своевременное и высококачественное их техническое обслуживание.

Основным документом определяющим безопасную и надёжную эксплуатацию грузоподъёмных кранов является ПБ 10 – 382 – 00 Госгортехнадзора России. В ПБ 10 – 382 – 00 содержаться требования к проектированию устройству изготовлению модернизации (реконструкции) ремонту монтажу установке и эксплуатации кранов и их сборочных единиц механизмов приборов безопасности. Материалы при проектировании крановых металлоконструкций механизмов тормозов ходовых колёс барабанов и блоков канатов и грузозахватных органов должны применяться в соответствии с ПБ 10 – 382 – 00 государственными стандартами и другими нормативными документами.

2.Виды работ выполняемых на участке по ремонту топливной аппаратуры[8]

Разборка сборка машин;

Текущий ремонт машин;

3 Назначение технологического оборудования.

Солидолонагнетатель - для закачки солидола в детали требующие постоянной смазки;

Сверлильный станок - для просверливания отверстий;

Электрогайковерт - для закручивания болтов;

Настольный гидропресс – для запрессовки деталей;

Стенд для ремонта гусениц – для ремонта траков гусениц;

Двухплунжерный подъемник – для подъема машин;

Стенд для ремонта механизма гусениц – для проверки и регулировки механизма натяжения гусениц.

Стенд для ремонта кареток подвески гусеничных тракторов – для проверки кареток;

Маслораздаточная колонка – для залива масла и горюче- смазочных материалов.

Конструкторская часть

1. Назначение устройство приспособления для разборки и сборки рессор.[13]

Предназначен для зажима рессор при разборки рессор. Состоит из рукоять червяка гайки корпуса зажим опорной пластины отверстий под крепежные болты.

При разборке сборке предварительно снятую рессору зажимают в приспособлении и ослабляют хомутики не вынимая рессоры из приспособления. Снимают стремянки и болт держащие съемное ушко.

Далее разжимаем приспособление и снимаем по очереди листы рессор и выполняем проверку изогнутости.

2 Техническая характеристика приспособления для разборки сборки рессор.

При установке рессоры на приспособление рессора затягивается на ручную силу так чтобы рессора не выворачивалась этому помогает опорная пластина которая не дает рессоре вывернутся.

Опорная или предохранительная пластина регулируется по высоте рессоры. Имеется зажимное устройство которое имеет форму двутавра что помогает обеспечить твердое зажатие рессоры в приспособлении.

Экономическая часть.

1. Расчёт затрат на оплату труда работающих на предриятии.

1.1. На основании расчетов в части ДП Составляем штатное расписание.

Инженерно-технические работники

Младший обслуживающий персонал

Счетно-конторские работники

Итого по предприятию:

1.9. Определяем заработную плату производственных рабочих

1.10. Определение зарплаты на одного производственного рабочего

1.11. Определение зарплаты вспомогательных рабочих

1.12. Определение зарплаты инженерно-технических рабочих

1.13. Определение зарплаты младшего обслуживающего персонала

1.14.Определение зарплаты счетно-конторских работников

1.15.Определяем общий фонд заработанной платы

6229926+158359254+2773561+4692126+

+2346063=74160668 руб;

Определение плановой суммы дополнительной заработанной платы.

Кд – коэффициент учитывающий размеры дополнительной заработанной платы (10%)

1.16.Определение размера премии

Кп – коэффициент учитывающий размеры премии (25%)

1.17.Определение годового фонда оплаты труда

160668+18540167+331209=18871376руб;

1.18.Расчёт начислений на заработанную плату

1.19.а) Отчисления в Пенсионный фонд

1.19. б) Отчисления на Единый социальный налог

1.19. в) Отчисления на страхование от несчастных случаев

1.20. Затраты на оплату труда рабочих предприятия.

Общий фонд оплаты труда Зобщ в т.ч.:

Годовой фонд оплаты труда Зг в т.ч.:

Начисления на заработанную плату в т.ч.:

Затраты на оплату труда

+ 535947078 = 2423084678

2. Расчёт стоимости ОФ

2.1.Определение объёма производственных помещений

h – высота подвеса светильников 35 6 м

2.2.Определение первоначальной стоимости здания.

Стоимость здания определяется исходя из укрупнённых сметных нормативов на производственные здания.

2.3.Определение остаточной стоимости здания.

2.4.Определение затрат на основные фонды

Стоимость оборудования

Собр.= Сост.*(07 08)

Стоимость приспособлений и инструментов

Сприс. = Собр. * 008

Стоимость производственного и хозяйственного инвентаря

Синв. = Собр. * 0015

Аобр = Собр.*(01 015)

Априс.=Сприс.*(013 015)

Sобр. = Собр. * 0005

Тзд. = Сост.*(002 003)

Тобр.= Собр.*(003 004)

Тинв. = Синв.*(001 002)

3.Определение себестоимости выполнения работ

Бурильно-крановая машина БМ – 802

Подъемник автомобильный Парт-24

Кран стреловой КС – 4361А

Бурильно-крановая машина БКМ – 313

Зсм=3940944+16789234+667998+478218+6712328+108135+1656325+3340949+4336907=

Определение себестоимости выполненных работ

Затраты на амортизацию

Затраты на текущий ремонт

Затраты на содержание

Итого по предприятию

Непроизводственные расходы

4. Определение технико-экономических показателей работы топливного участка

4.1.Определение цены выполнения работ

Кпр – коэффициент учитывающий размеры прибыли.

4.2.Определение фондоёмкости

4.3.Определение фондоотдачи

4.4.Определение фондовооружённости

4.5.Определение выработки на одного работающего

4.6.Определение среднемесячной зарплаты на одного работающего.

4.7.Определение рентабельности участка

Вывод: данное предприятие рентабельно поскольку на этом участке выполняются все операции по текущему ремонту машин. В этом случае можно приобретать новое оборудование и расширять производство.

Безопасность жизнедеятельности

1.Техника безопасности при производстве работ в зоне текущего

Прежде всего оборудование и приспособления должны быть чистыми и исправными. Управление оборудованием должно быть лёгким и удобным. На участке помимо общего необходимо предусматривать местное освещение для того чтобы создать определённое направление потока на изделия и инструменты. Для рационального освещения ремонтируемого изделия светильники рекомендуется устанавливать непосредственно на корпусе оборудования – на верстаках балочных кранах различных приспособлениях и т. д.

Работник осматривающий и принимающий автомобиль должен пользоваться переносной электрической лампой с предохранительной сеткой напряжением не более 42 В (при работе в осмотровой канаве не выше 12 В) или переносным электрическим фонарём.

2. Противопожарная безопасность в зоне текущего ремонта.[1]

Помещения для ремонта автомобилей опасно в пожарном отношении поэтому их располагают изолированно от стоянки автомобилей. В этих помещениях проводят тщательную уборку после окончания работ каждой смены разлитое масло и топливо убирают с помощью песка а использованные обтирочные материалы складывают в металлические ящики с крышками и после окончания смены выносят в отведённое безопасное место организовывают хранение отработанных масел в подземных цистернах или подвальных помещениях.

В помещениях для испытания двигателей внутреннего сгорания во избежание возникновения пожара трубопроводы отработавших газов и топлива должны быть проложены отдельно.

Не допускается утечка газов и топлива в соединениях трубопроводов.

В помещениях для ремонта автомобилей запрещается:

) пользоваться открытым огнём курить и производить работы с помощью паяльных ламп и переносных сварочных аппаратов.

) Мыть детали бензином и керосином.

) Держать в цехах легковоспламеняющиеся и горючие вещества в количествах превышающих сменную потребность.

) Хранить запасы легковоспламеняющихся и горючих веществ (в количестве не более необходимого для сменной работы) в металлической посуде специальных металлических плотно закрывающихся шкафах или ящиках.

) Заправлять автомобили топливом а также ремонтировать автомобили при просачивании топлива из бака без предварительного его слива.

Для тушения пожаров применяют различные огнегасительные средства. К наиболее распространённым относят воду. Кроме неё используют песок и другие виды грунта различные пены и порошки.

Водой нельзя гасить нефтепродукты пожар в электрооборудовании находящимся под напряжением; карбиды натрия кальция и калия. Нефтепродукты и другие вещества плотность которых меньше воды всплывают над ней и разливаются по большой площади отчего пожар может усилится. Вода является проводником электрического тока поэтому нельзя направлять струю воды на электрооборудование так как может произойти поражение электрическим током. С карбидами щелочных металлов вступает в реакцию с образованием взрывоопасных веществ.

Полы в помещениях для ремонтных работ должны быть ровными и прочными иметь покрытие с гладкой не скользкой поверхностью удобной для очистки. На рабочих местах в помещениях где полы имеют бетонное цементное клинкерное или каменное покрытие необходимо устанавливать деревянные переносные настилы что предохранит работающих от переохлаждения ног. На участке для ремонта топливной аппаратуры рекомендуется выкладывать полы керамической плиткой.

3. Охрана окружающей среды[4]

Согласно ГОСТ 12.1.005 – 88 «Воздух рабочей зоны. Общие санитарно – гигиенические требования к воздуху рабочей зоны» все работы подразделяются на лёгкие средней тяжести и тяжёлые. Работа слесаря по ремонту автомобилей относится к категории работ средней тяжести:

)2 (а) - работы связанные с ходьбой выполняемые стоя не требующие перемещения тяжестей. Энергетические затраты составляют 175 – 232 Вт.

)2 (б) – работы требующие перемещения тяжестей до 10 кг. Энергетические затраты составляют 233 – 290 Вт.

Содержание вредных веществ в воздухе рабочей зоны ремонтных помещений автотранспортных цехов не должно превышать предельно допустимые концентрации (ПДК). С целью оздоровления воздушной среды участки по ремонту электрооборудования должны быть оборудованы местной приточной и вытяжной вентиляцией.

Помимо вытяжной вентиляции необходимо предусматривать естественную вытяжку из верхней зоны площадью 012 – 015 м2.

Всю загрязненную ветошь а также другие отходы эксплуатационных материалов технического обслуживания следует тщательно собирать и складировать в специально отведённых местах.

Айрбабамян С.А. Кузнецов В.М. «Безопасность труда слесаря по ремонту автомобилей». М. «Машиностроение» 1991г.

Белетский Н.К. «Строительные машины и оборудование» М. 2000г.

Васильев А.А. «Дорожные машины». М. «Машиностроение» 1987г.

Гологорский Е.Г. Колисниченко В.В. «Техническое обслуживание и ремонт дорожно-строительных машин». М. «Высшая школа» 1991г.

Дроздов Н. Е. Фейгин Л.А. Заленский В.С. «Строительные машины и оборудование. Курсовое и дипломное проектирование». М. Стройиздат 1988г.

Краткий автомобильный справочник НИИАТ. М. Транспорт 1988г.

Киселёв М.М. «Топливо – смазочные материалы для строительных машин». Справочник. М. Стройиздат 1988 г.

Локшин Е. С. «Эксплуатация и техническое обслуживание дорожных машин автомобилей и тракторов». М. «Мастерство» 2002г.

Методические указания проведения практического занятия «Расчёт режимов работы машин по дисциплине «Техническая эксплуатация строительных и дорожных машин и оборудования»» Тверь ТТК 2005г.

Методические указания проведения практического занятия «Расчёт годового и месячного план – графиков ТО и Р машин» Тверь ТТК 2005г.

Методические указания к курсовому проекту по дисциплине «Техническая эксплуатация строительных и дорожных машин и оборудования» Тверь ТТК 2005г.

Рабочая тетрадь «Типовые нормы периодичности трудоёмкости и продолжительности ТО и Р строительных машин». Тверь ТТК 2005 г.

«Средства технологического оснащения для ремонта строительных машин». М. ЦНИИОМТП 1981г.

![]() Производственная программа.doc

Производственная программа.doc

Трудоемкость работчел*час.

Выполненная предприятием

Кран стреловой КС – 8362

Бурильно-крановая машина БМ - 802

Экскаватор ЭТЦ – 165А

Экскаватор ЭО – 4112Б

Подъемник автомобильный ПАРТ-24

Бурильно-крановая машина БКМ - 313

Кран стреловой СМК – 101

![]() Диплом переделка.docx

Диплом переделка.docx

Эксплуатация – это стадия жизненного цикла машины на которой реализуется поддержание и восстановление её качества.

Эксплуатация машины включает в себя использование по назначению транспортирование хранение техническое обслуживание и ремонт. Существуют также понятия:

Техническая эксплуатация – это часть эксплуатации включающая транспортирование хранение ТО и Р.

Качество машины – совокупность свойства обуславливающих пригодность машины удовлетворять определённые потребности в соответствии её назначению.

Надёжность машины – понятие комплексное которое определяется безотказностью ремонтопригодностью долговечностью и сохраняемостью.

В данном дипломном проекте в графической части выполнено: общий вид подъемника автомобильного ПАРТ-24 и его кинематическая схема; годовой план и месячный план-график; зона текущего ремонта приспособление для выправления листов рессор.

В дипломном проекте пояснительной записке выполнено: расчёт годового плана и месячного план – графика; устройство назначение и принцип действия подъемника автомобильного ПАРТ-24 описана кинематическая схема. Также рассматривается ходовая часть и устройство рессор заднего моста.

ДП. 08. 190605. 34. ПЗ.

Во второй части записки определены режимы работы машин рассчитана производственная программа и объёмы работ по техническому обслуживанию и ремонту машин на 2008 год разработан план – график ТО и Р машин на март месяц; выполнено определение общей численности работающих рассчитаны и выбраны передвижные мастерские для технического обслуживания и ремонта машин. Дан расчёт индивидуальной нормы расхода и потребности в топливе на март месяц; определена численность производственных рабочих; определена трудоёмкость количество и номенклатура технологического оборудования; дан расчёт производственной площади.

В третьей части выполнено: расчёт годового расхода электроэнергии на силовое оборудование и на освещение; общий расход электроэнергии.

В четвёртой части: обеспечение надёжности в процессе эксплуатации машин; виды работ выполняемые в зоне текущего ремонта по обслуживанию ходовой части подъемника автомобильного ПАРТ-24.

В шестой части: годовой фонд рабочего времени механического участка; годовой фонд заработанной платы расчёт стоимости основных фондов; годовой расход основных материалов; себестоимость по статьям калькуляции; расчёт основных технико-экономических показателей работы ремонтного участка;

В седьмой части описана безопасность жизнедеятельности. В заключительной части приведён список используемой литературы.

Весь дипломный проект произведён с учётом рекомендаций по техническому обслуживанию и ремонту строительных машин в реальных условиях.

1. Назначение устройство и принцип действия машины [2]

Автоподъемник ПАРТ-24 на шасси ЗИЛ-433112 предназначен для выполнения строительно-монтажных и электротехнических работ на высоте до 24 м. Подъемное оборудование обеспечивает грузоподъемность до 200 кг. Электрозащита автоподъемника позволяет проводить работы в электроустановках напряжением до 10 кВ. Автомобильные подъемники предназначены для проведения строительно-монтажных и эксплуатационных работ требующих подъема людей на высоту при строительстве ремонте и эксплуатации линий электропередач а также в других отраслях требующих подъема людей на высоту. Автомобильный подъемник Основные части: Опорная и поворотная рамы двухколонная мачта гидросистема электрооборудование. Опорно-ходовая часть подъемника служит автомобильное шасси несущие на своих концах гидравлические опоры.

Устройство подъемника автомобильного ПАРТ-24:

Гидроцилиндры подъема стрелы;

Подъемник имеет один ведущий мост. Рама снабжена четырьмя выносными опорами.

2.Назначение устройство и принцип действия сборочной единицы [8]

Подъемник автомобильный ПАРТ-24 базируется на машине ЗИЛ-433112 как и все машины ЗИЛ имеет подвеску выполненную на четырех продольных полуэллиптических рессорах установленных по две на переднем и заднем мостах.

Рессоры предназначены для сглаживания хода машины и выполняют роль амортизаторов но более надежны и долговечны.

Передние подвески кроме того снабжены двумя телескопическими амортизаторами. Задняя подвеска автомобиля ЗИЛ-433112 также и передняя имеет две рессоры но в отличии от передней имеет подрессорники и не имеет амортизаторов.

Задние рессоры ЗИЛ-433112 в передней части снабжены кованными съемными ушками 5 с запрессованной в него втулкой. Задние концы рессор – скользящие также как и задние концы передних рессор снабжены легкосъемной накладкой и термообрабатываемым опорным сухарем 15. Дополнительная рессора 12 безушковая имеет скользящие концы.

На автомобиле установлены рессоры из Т-образного профиля повышающие долговечность рессор. Затягивать стремянки надо в следующем порядке: сначала равномерно затянуть обе гайки а затем задние. Затяжку нужно производить до сжатия пружинных шайб.

ДП. 06. 190605. 10. ПЗ.

3. Техническая характеристика машины

Высота подъёма люльки м

Число мест для рабочего персоонала

Скорость передвижения кмч:

Габаритные размерысм

V-образый четырехтактный карбюраторный верхнеклапанный

Схема производства работ подъемником автомобильным ПАРТ-24 [3]

Предназначен для выполнения работ по подъему людей на высоту может использоваться:

в ЖКХ для опиливания деревьев;

для выполнения электромонтажных работ на высоте;

Организационная часть

1 Определение режимов работы машин

Среднесуточная наработка машины tсс = tсм * Kсм * Kв(ч)(1)[8] где

Kсм - коэффициент сменности

Kв - коэффициент внутрисменного использования

tсм – продолжительность смены ч (принимаем tсм = 8ч)

Планируемая наработка на расчётный год Нпл = tсс*Драб (ч)(2) где

Драб. – число рабочих дней в году

Драб.=Дкг - (Дпв + До + Дм + Дпб + Дтор.) (дн.) (3) где

Дкг – число календарных дней в году (365)

Дпв – число праздников и выходных (115)

До – число дней простоя по организационным причинам

Дм – процент простоя по метеорологическим условиям

do – процент простоя в году 16%

dmi – сумма всех дней простоя за год из – за неблагоприятных факторов. Принимается из приложения 2 методики.

Дпб – количество нерабочих дней из–за перебазирования машин с одного объекта на другой:

а) для гусеничных автогрейдеров скрепера и автокранов грузоподъёмностью > 10т Дпб=3 7 дней.

в) для пневмоколёсных машин и автокранов грузоподъёмностью 10т Дпб=8 12 дней.

Дтор. - количество дней простоя машины из – за технического обслуживания и ремонта.

ДП. 08. 190605. 34. ПЗ

Кр – ремонтный коэффициент (днч)

tTO -1 tTO - 2 tСО tК tT– периодичности (графа 8)

nTO -1 nTO - 2 nCO nT nK- количество ТО и Р в межремонтном цикле (графа 3)

nCO и Nсез => количество календарных лет работы до капитального ремонта

Нор – ориентировочная наработка = 1600ч

ДП. 08. 190605. 3. ПЗ.

1.1.Кран стреловой КС-8362

1.2. Бурильно-крановая машина БМ-802

1.3. Экскаватор ЭТЦ-165А

1.4.Бульдозер ДЗ - 18

1.5. Экскаватор ЭО-4112Б

1.6Подъемник автомобильный ПАРТ-24

1.7 Бурильно-крановая машина БКМ – 313

1.8 Бульдозер ДЗ – 27С

1.9. Кран стреловой СМК – 101

1.10. Бульдозер ДЗ - 42

ДП. 08. 190605. 37. ПЗ.

Таблица 1.Режимы работы машин

Наименование марка (индекс) машины

Кран стреловой КС – 8362

Бурильно-крановая машина БМ - 802

Экскаватор ЭТЦ – 165А

Экскаватор ЭО – 4112Б

Подъемник автомобильный ПАРТ-24

Бурильно-крановая машина БКМ - 313

Кран стреловой СМК – 101

2.Разработка годового плана ТО и Р машин на 2006 год

Ктор – количество ТО и Р в планируемом году:

Ттор – периодичность выполнения ТО и Р ч

Н - фактическая наработка машины на начало планируемого года со времени проведения последнего вида ТО и Р

Нф – фактическая наработка на начало планируемого периода ч

Нпл – планируемая наработка на расчётный год ч

Кп – количество всех видов предшествующих ТО и Р. При расчёте капитального ремонта Кп = 0

Расчёт месяца постановки машины на капитальный ремонт

Км – порядковый номер месяца определяется так:

Тк – периодичность проведения капитального ремонта ч

Км округляем в большую сторону. Если Км >12 то капитальный ремонт в расчётном году не проводится.

2.1.Кран стреловой КС – 8362

Тк = 7000чТт = 1000ч Тто – 2 = 250чТто –1 = 100ч Нф1 = 6510чНпл = 1554 ч

Кк=; принимаем Кк = 1

Кт=; Кт = 11 – принимаем Кт = 1

Кто-2=; Кто-2 = 43 – принимаем Кто-2 = 4

Кто-1=; Кто-1 = 96 – принимаем Кто-1 = 9

Км = принимаем 5 месяц (май)

2.2.Бурильно-крановая машина БМ - 802

Тк = 6000 ч Тт = 1000 ч Тто-2 = 250 ч Тто-1 = 50 ч Нпл = 1556 чНф2 = 4081 ч

Км = принимаем 8 месяц (август)

2.3.Экскаватор ЭТЦ – 165А

Тк = 6000чТт = 1000чТто-2 = 250ч Тто-1 = 50ч Нф3 = 2786 ч Нпл = 1530 ч

2.4. Бульдозер ДЗ – 18

Тт = 1000чТто-2 = 250ч Тто-1 = 50ч Нпл = 1713ч Нф4 = 1601 ч

Кто-1 = ; Кто-1 = 27

2.5.Экскаватор ЭО – 4112Б

Тк = 8000чТт = 1000чТто-2 = 250ч Тто-1 = 50ч Нф5 = 5408 ч Нпл = 1789 ч

Кто-1 = ; Кто-1 = 28

2.6. Подъемник автомобильный ПАРТ-24

Тк = 5000чТт = 1000ч Тто-2 = 250ч Тто-1 = 50ч Нпл = 1713 чНф6 = 4264 ч

Км = принимаем 6 месяц (июнь)

2.7. Бурильно-крановая машина БКМ – 313

Тк = 5000чТт = 1000чТто-2 = 250ч Тто-1 = 50ч Нпл = 1206ч Нф7 = 3487 ч

Кто-1 = ; Кто-1 = 19

2.8.Бульдозер ДЗ – 27С

Тк = 6000чТт = 1000чТто-2 = 250ч Тто-1 = 50ч Нпл = 1713 чНф8 = 3908 ч

2.9.Кран стреловой СМК – 101

Тк = 5000чТт = 1000чТто-2 = 250ч Тто-1 = 50ч Нпл = 1700 ч Нф9 = 4691 ч

Км = принимаем 4 месяц (апрель)

2.10.Бульдозер ДЗ - 42

Тк = 6000чТт = 1000чТто-2 = 250ч Тто-1 = 50ч Нпл = 1765 чНф10 = 5073 ч

Км = принимаем 7 месяц (июль)

3.Разработка плана – графика ТО и Р машин на март месяц.

Дтор – порядковый рабочий день месяца

Ддрм – количество рабочих дней в расчётном месяце дн.

Нплм – планируемая наработка машины в расчётном месяце ч

- фактическая наработка машины на начало планируемого месяца ч

- планируемая наработка с начала расчётного года до 1 числа месяца на который составляется план – график дн.

Нф - наработка машины на расчётный год ч

Нпл = tсс(ч) (13) где

dкм – количество календарных дней месяца

dпв – количество праздников и выходных в планируемом месяце дн.

dм- количество дней простоя по неблагоприятным метеорологическим причинам дн.

dпв - количество праздничных и выходных дней в первом квартале дн.

dк - количество календарных дней в первом квартале дн.

dм - количество дней простоя по метеорологическим условиям дн.

3.1.Кран стреловой КС - 8362

Дт =Дт не проводится

Дто-2 = Дто-2 не проводится

Дто-1 =принимаем 6 рабочий день

3.2.Бурильно-крановая машина БМ - 802

Дт = Дт не проводится

Дто-1 = принимаем 6 рабочий день

Дто-1 =принимаем 17 рабочий день

3.3.Экскаватор ЭТЦ – 165 А

Дто-2 = не проводится

Дто-1 =принимаем 1 рабочий день

Дто-1 = принимаем 9 рабочий день

Дто-1 = принимаем 17 рабочий день

3.4.Бульдозер ДЗ – 18

Дт = принимаем 16 рабочий день

Дто-2 = принимаем 16 рабочий день

Дто-1 =принимаем 2 рабочий день

Дто-1 = принимаем 16 рабочий день

3.5.Экскаватор ЭО – 4112Б

Дто-2 = принимаем 6 рабочий день

Дто-1 = принимаем 12 рабочий день

Дто-1 = принимаем 20 рабочий день

3.6.Подъемник автомобильный ПАРТ-24

Дто-1 = принимаем 8 рабочий день

3.7.Бурильно-крановая машина БКМ - 313

Дто-2 = принимаем 12 рабочий день

Дто-1 = принимаем 2 рабочий день

3.8.Бульдозер ДЗ – 27С

Дто-1 = принимаем 4 рабочий день

3.9.Кран стреловой СМК – 101

Дт = принимаем 5 рабочий день

Дто-2 = принимаем 5 рабочий день

Дто-1 = принимаем 5 рабочий день

3.10.Бульдозер ДЗ – 42

4.Определение производственной программы и объёмов

работ по ТО и Р машин УМ –10

Производственная программа устанавливает количество ТО и Р машин на предприятии трудозатраты по ТО и Р на базе и объектах за год. [11]

К – корректирующий коэффициент. К = 095

Трудоёмкость работ ТО и Р машин предприятия определяется по формуле:

- суммарная трудоемкость всех групп машин соответственного вида технического воздействия (графа 5).

Тсам – работы самообслуживания

Общая трудоёмкость на предприятии Тум =Тсам(чел*ч)(17)

Тто-1=1170+55404+18725+1332+39102+29792+2693+997+3078+113715= =4156195чел*ч;

Тто-2=5957+38475+9709+25194+256025+1368+28728+6916+10831+1949= =3694425чел*ч;

Тсо=5016+23085+9709+25194+2679+1216+14364+3192+10831+10108=

Тт=0+23085+180310+157463+0+18392+16758+62244+0+14801=1133167чел*ч;

Тк=16458+11628+5700+35625+74456=299819чел*ч;

Тум'=299819+1133167+533074+3694425+4156195=2751122чел*ч;

Тсам = 02*Тум'=2751122*02=5502244чел*ч;

Тум = 5502244+2751122=33013464чел*ч.

5.Определение численности работников УМ - 19 [11]

Число производственных рабочих на предприятии определяется по формуле:

Тфв – действительный фонд рабочего времени ч

Дотп – количество дней отпуска; Дотп = 28 дн.

Дпп – количество предпраздничных дней в году; Дпп = 9 дн.

см – продолжительность смены предпраздничные дни; см = 7ч

- коэффициент учитывающий потери рабочего времени по уважительным причинам;

)Число вспомогательных рабочих определяется по формуле:

Рв = (015 018) * Рп(20)

)Число инженерно – технических работников:

Ритр = (007 008)(Рп + Рв)(21)

)Число счетно-конторских работников:

Рскр = (002 003)(Рп+Рв)(22)

)Число младшего обслуживающего персонала:

Рмоп = (002 004)(Рп+9Рв)(23)

Рп = принимаем 127чел.

6. Расчёт количества передвижных мастерских для ТО и Р машин [11]

Количество передвижных мастерских определяется по формуле:

Тпм – трудоёмкость работ выполняемых с использованием передвижных мастерских на объектах (графа 7 производственной программы)

К – коэффициент снижения трудоёмкости работ передвижных мастерских за счёт внедрения

передовой технологии и оборудования; К = 06-08

Pm – число рабочих обслуживающих передвижные мастерские; Pm = 4 – 5 рабочих

Кисп – коэффициент использования передвижных мастерских; Кисп = 08 – 09

Тфпм – фонд времени передвижных мастерских:

Дтор – число дней простоя передвижных мастерских при ТО или Р; Дтор = 12 – 14 дней

Тпм =53613+1053+54093+87381+168525+12597+10656+55176+684+238336+50274+

+258552+24237+43571+3458+798=10772051чел*ч;

Мпм = принимаем 10 мастерских

7.Выбор передвижных мастерских для ТО и Р машин

Основное технологическое оборудование

ЗИЛ – 130 и одноосный прицеп ИАПЗ - 738

Баки для масел воды и смазок (общий объём 1035 л) с подогревом; бензоэлектрический агрегат АБНТ230; заточной станок К – 1036; солидолонагнетатель; установка для мойки машин; верстак с тисками; электросверлильная машина электрогайковёрт; набор инструментов ПИМ –15 – 14; электросварочный агрегат АДБ – 309; прибор для проверки форсунок.

(сварочный агрегат типа АДБ)

Вертикально – сверлильный станок 2Н118; токарно-винторезный станок 1А116; станок точильный; трансформатор; разборная палатка ПТ – 10

Ацетиленовый генератор; мотопомпа; электросолидолонагнетатель; гидропресс 10 т; электровулканизатор; бак для тормозной жидкости; кислородные баллоны; стол выносной.

Проведение Т и К ремонта

Кран – стрела грузоподъёмностью 12т; комплект оборудования для слесарно-кузнечных и контрольно – регулировочных работ; электросварочный агрегат АДБ – 309; насосная установка для мойки П – 320; гидропресс 10т; гидродомкрат 10т; электродрель

Диагностические средства передвижных мастерских

Диагностические средства

Прибор для испытания форсунок

Проверка давления впрыска и качества распыления топлива

Прослушивание механических двигателей стетоскопом

Проверка момента начала подачи топлива насосными элементами

Измерение частоты вращения коленчатого вала основного и пускового двигателя

Определение компрессии в роторе центробежной масляной

Проверка герметичности воздушного выпускного тракта

Шинный манометр МД - 214

Определение давления в шинах

Определение давления масла в магистрали

Определение компрессии в цилиндрах

Нагрузочная вилка – измерение напряжения аккумуляторов

Проверка свободного хода рулевого колеса и усилия на его ободе

Проверка правильности показаний дистанционных термометров воды и масла

8. Расчёт индивидуальной нормы расхода топлива

Расчёт индивидуальной нормы расхода топлива машины.

Индивидуальная норма расхода топлива строительной машиной в час при

g=ge*Ne*K*10-3 кг ч (26) [11]

где ge-удельный расход топлива при номинальной мощности в двигателе гкВт.ч;

Ne-номинальная мощность двигателя машины кВт;

К-интегральный норматив

-3 –переводной коэффициент гр в кг.

Кдв- коэффициент использования двигателя по времени;

Кдн- коэффициент использования двигателя по мощности;

Ктн- коэффициент учитывающий изменения удельного расхода топлива в

зависимости от степени использования двигателя о мощности.

Ктз- коэффициент учитывающий расход топлива на запуск и регулировку

работы двигателя а также ежесменное ТО машин в начале смены.

Qnл=g* Hnл + 001*Нл*S лМаш.*ч (27) где

g – индивидуальная норма расхода топлива строительной машиной на объекте лМаш.*ч.[7]

Нл– линейная норма расхода топлива строительной машиной на базе автомобиля л100 км.[7]

9.Подъемник автомобильный ПАРТ-24 и потребность в топливе на март месяц.

Нл = Нs + b(G – Go) л. [11] (28)где

Нs - линейная норма расхода топлива автомобилем л100 км

S – пробег автомобиля за месяц км. Принимаем S = 500 км.

G – масса строительной машины т. G = 95 т.[3]

Go – масса автомобиля т. Go = 8 т.[6]

b – нормативный расход топлива на 100 км. пробега установленный на каждую тонну

увеличения (уменьшения) массы строительной машины по отношению к массе автомобиля.

Для двигателя работающего на дизельном топливе b = 2 л.

Нл = 31 +2(95-8) = 34л100 км.

Qnл = 6.5*79(1+0) + 001*34*560(1+0) = 703.9 лмаш

10.Определение трудоёмкости работ [11]

Расчет трудоемкости работ в зоне текущего ремонта.

Трудоемкость работ в зоне текущего ремонта определяется по формуле:

Туч =Тт =04Тт гр чел*ч(29);

где: Тт гр –суммарная трудоемкость текущего ремонта 10 групп машин.

Тт гр =23085+126217+157463+128744+117306+18673+14801=2063216 чел*ч;

Тт =04*2063216=82528чел*ч;

11. Определение численности производственных рабочих

Число рабочих на топливном участке определяется по формуле:

(30)Руч = принимаем 46 рабочих[11]

12.Определение количества и номенклатуры технологического оборудования

Технологическое оборудование подразделяются на типы:

) Основное – это то оборудование на котором выполняются основные наиболее сложные операции: металлорежущие станки гальванические ванны стенда для сборки – разборки обкатки или испытания агрегатов и т. д.

Количество основного технологического оборудования определяется расчётным путём по формуле:

Тф.об. – годовой фонд времени оборудования ч

- количество смен. Принимаем = 2

- коэффициент использования оборудования. Принимаем = 075 085

)Вспомогательное оборудование – стеллажи тележки столы и прочее подбирается по технологическим соображениям.

Хоб = принимаем 25 единиц

Технологическое оборудование зоны технического ремонта [5 8]

Наименование оборудования.

Лари для обтирочных материалов.

Установка для раздачи воды.

Прибор для диагностики машин.

Масло раздаточные баки.

Тележка для снятия колес.

Настольный гидропресс

Масленая ванна для подогрева деталей.

Двух плунжерный подъемник.

механизма натяжения гусениц.

Стенд для ремонта кареток подвески гусеничных тракторов.

Гидравлический пресс

Точильно-шлифовальный станок.

Два круга D=400мм;100х665х1230;n=3.62.8; N=06кВт.

Маслораздаточная колонка

13.Расчёт производственной площади зоны текущего ремонта.

) Площадь зоны текущего ремонта по удельной площади приходящейся на одного рабочего определяют по формуле:

- площадь приходящаяся на первого рабочего ; = 8

- площадь приходящаяся на последующих рабочих ;

)Площадь определяется по формуле:

F=Хп *Fм *Kn м2 (34);

где: Хп –число универсальных постов определяется по формуле:

для зоны ТО: Хп =Тт Тфп (35);

Тфп -годовой фонд времени поста

Тфп =(Дкг – Дпв )*tcм *y *m ч (38);

Для зоны текущего ремонта m=3-5человек;

Fм -площадь горизонтальных проекций очертания наибольшей машины.

Кп -коэффициент учитывающий рабочие зоны проезды проходы.

Хп=8252816064=5постов;

Тфп=(366-115)*8*2*4=16064 ч;

Принимаем F=30*24=720м2.

Энергетическая часть

1.Расчёт годового расхода электроэнергии на освещение

Расчёт проводится при условии применения ламп накаливания и люминесцентных ламп.

При применении ламп накаливания:

Количество ламп накаливания определяется по формуле:

Еср – средняя освещённость лк. Определяется в зависимости от участка из литературы [6 стр.155]

F – площадь заданного участка

К – коэффициент запаса освещённости (К = 13 2 в зависимости от запылённости помещения)

Fо – световой поток лм. Определяется из таблицы №28 [5] в зависимости от мощности выбранных ламп Вт.

- коэффициент использования светового потока. Значение определяется из таблицы №27 [5] в зависимости от (коэффициента учитывающего форму помещения) который рассчитывается по формуле:

Нп.с. – высота подвеса светильника м. Нп.с. = 6 9м (в зависимости от проводимых работ)

а – ширина помещения м

в – длина помещения м

Установленная мощность всех светильников определяется по формуле:

N – мощность лампы Вт

Годовой расход электроэнергии на освещение равен:

Ко – коэффициент спроса (Ко = 06 08)

То – годовое количество часов использования максимума осветительной нагрузки ч

)при односменной работе 800 ч

)при двухсменной работе 2250 ч

Еср = 100 лкFo = 1710 лмF = 720

n = принимаем 119 штук

При применении люминесцентных ламп

Выбираем лампу БС Fo = 3400 лм N = 80 Вт [11]

При этом световой поток Fo выбираем в зависимости от мощности N и марки лампы из табл. 17 [3]

Вывод: применение люминесцентных ламп выгоднее чем применение ламп накаливания так как они более экономичны.

Поэтому в зоне текущего ремонта машин применяем люминесцентные лампы так как они более экономичны.

2.Расчёт годового расхода электроэнергии на силовое оборудование [11]

Nc – установленная мощность всего оборудования кВт

Кс – коэффициент одновременности Кс = 02 06

Тс – годовое количество часов использования силовой нагрузки

Суммарный годовой расход электроэнергии на освещение и силовое оборудование равен:

Nс = 0 55 + 2 2 + 1 5 + 6 + 21 + 2 2 + 0 6 + 19 + 27 = 8005 кВт ч.

Технологическая часть

1.Обеспечение надёжности в процессе эксплуатации машин[8]

Надёжность – свойство машины выполнять заданные функции сохраняя свои эксплуатационные показатели в требуемых пределах в течение определённого промежутка времени или требуемой наработки

(продолжительности работы).

Чем выше надёжность строительных машин тем меньше потери времени на простой по техническим неисправностям а следовательно тем выше производительность. Надёжность машин рассматривают с различных точек зрения: как вероятность неразрушения как сохранения устойчивости и стабильности заданных показателей работоспособности.

Основными измерителями надёжностями строительных машин являются:

вероятность безотказной работы в заданное или межремонтное время

продолжительность работы с заданной вероятностью безотказной работы

Срок службы одних и тех же деталей строительных машин различен и определяется неоднородностью металла и различием в качестве их изготовления сборки и условия эксплуатации. Характер современного массового производства основан на принципе взаимозаменяемости с экономически оптимальными допусками и посадками определяет неизбежное рассеивание в размерах деталей в чистоте их обработке точности и взаимного расположения при сборке следовательно и в условиях контакта рабочих поверхностей.

Скорость изнашивания номинально одинаковых деталей зависит от условий эксплуатации машин – физических свойств перерабатываемых материалов атмосферных и климатических влияний а главное от качества технического обслуживания и культуры использования машины. Всё это позволяет утверждать о влиянии на деталь значительного количества факторов определяющих диапазон долговечности этих деталей. Проблема повышения надёжности машин имеет огромное народнохозяйственное значение.

Решение этой проблемы зависти от конструкторов проектирующих машины производственников изготавливающих её а так же от работников эксплуатационных и ремонтных предприятий.

Повышению надёжности машин способствует широкое применение специальных сталей и других высокопрочных материалов. Особое значение приобретает надёжность машин которые эксплуатируются в условиях низких температур. Для этих машин целесообразно применение металлоконструкций изготовленных из хладостойких сталей а также трубчатых и коробчатых элементов эффективных при больших ветровых нагрузках. Значительным резервом повышения надёжности строительных машин является своевременное и высококачественное их техническое обслуживание.

Основным документом определяющим безопасную и надёжную эксплуатацию грузоподъёмных кранов является ПБ 10 – 382 – 00 Госгортехнадзора России. В ПБ 10 – 382 – 00 содержаться требования к проектированию устройству изготовлению модернизации (реконструкции) ремонту монтажу установке и эксплуатации кранов и их сборочных единиц механизмов приборов безопасности. Материалы при проектировании крановых металлоконструкций механизмов тормозов ходовых колёс барабанов и блоков канатов и грузозахватных органов должны применяться в соответствии с ПБ 10 – 382 – 00 государственными стандартами и другими нормативными документами.

2.Виды работ выполняемых на участке по ремонту топливной аппаратуры[8]

Разборка сборка машин;

Текущий ремонт машин;

3 Назначение технологического оборудования.

Солидолонагнетатель - для закачки солидола в детали требующие постоянной смазки;

Сверлильный станок - для просверливания отверстий;

Электрогайковерт - для закручивания болтов;

Настольный гидропресс – для запрессовки деталей;

Стенд для ремонта гусениц – для ремонта траков гусениц;

Двухплунжерный подъемник – для подъема машин;

Стенд для ремонта механизма гусениц – для проверки и регулировки механизма натяжения гусениц.

Стенд для ремонта кареток подвески гусеничных тракторов – для проверки кареток;

Маслораздаточная колонка – для залива масла и горюче- смазочных материалов.

Конструкторская часть

1. Назначение устройство приспособления для разборки и сборки рессор.[13]

Предназначен для зажима рессор при разборки рессор. Состоит из рукоять червяка гайки корпуса зажим опорной пластины отверстий под крепежные болты.

При разборке сборке предварительно снятую рессору зажимают в приспособлении и ослабляют хомутики не вынимая рессоры из приспособления. Снимают стремянки и болт держащие съемное ушко.

Далее разжимаем приспособление и снимаем по очереди листы рессор и выполняем проверку изогнутости.

2 Техническая характеристика приспособления для разборки сборки рессор.

При установке рессоры на приспособление рессора затягивается на ручную силу так чтобы рессора не выворачивалась этому помогает опорная пластина которая не дает рессоре вывернутся.

Опорная или предохранительная пластина регулируется по высоте рессоры. Имеется зажимное устройство которое имеет форму двутавра что помогает обеспечить твердое зажатие рессоры в приспособлении.

Экономическая часть.

1. Расчёт затрат на оплату труда работающих на предриятии.

1.1. На основании расчетов в части ДП Составляем штатное расписание.

Инженерно-технические работники

Младший обслуживающий персонал

Счетно-конторские работники

Итого по предприятию:

1.9. Определяем заработную плату производственных рабочих

1.10. Определение зарплаты на одного производственного рабочего

1.11. Определение зарплаты вспомогательных рабочих

1.12. Определение зарплаты инженерно-технических рабочих

1.13. Определение зарплаты младшего обслуживающего персонала

1.14.Определение зарплаты счетно-конторских работников

1.15.Определяем общий фонд заработанной платы

6229926+158359254+2773561+4692126+

+2346063=74160668 руб;

Определение плановой суммы дополнительной заработанной платы.

Кд – коэффициент учитывающий размеры дополнительной заработанной платы (10%)

1.16.Определение размера премии

Кп – коэффициент учитывающий размеры премии (25%)

1.17.Определение годового фонда оплаты труда

160668+18540167+331209=18871376руб;

1.18.Расчёт начислений на заработанную плату

1.19.а) Отчисления в Пенсионный фонд

1.19. б) Отчисления на Единый социальный налог

1.19. в) Отчисления на страхование от несчастных случаев

1.20. Затраты на оплату труда рабочих предприятия.

Общий фонд оплаты труда Зобщ в т.ч.:

Годовой фонд оплаты труда Зг в т.ч.:

Начисления на заработанную плату в т.ч.:

Затраты на оплату труда

+ 535947078 = 2423084678

2. Расчёт стоимости ОФ

2.1.Определение объёма производственных помещений

h – высота подвеса светильников 35 6 м

2.2.Определение первоначальной стоимости здания.

Стоимость здания определяется исходя из укрупнённых сметных нормативов на производственные здания.

2.3.Определение остаточной стоимости здания.

2.4.Определение затрат на основные фонды

Стоимость оборудования

Собр.= Сост.*(07 08)

Стоимость приспособлений и инструментов

Сприс. = Собр. * 008

Стоимость производственного и хозяйственного инвентаря

Синв. = Собр. * 0015

Аобр = Собр.*(01 015)

Априс.=Сприс.*(013 015)

Sобр. = Собр. * 0005

Тзд. = Сост.*(002 003)

Тобр.= Собр.*(003 004)

Тинв. = Синв.*(001 002)

3.Определение себестоимости выполнения работ

Бурильно-крановая машина БМ – 802

Подъемник автомобильный Парт-24

Кран стреловой КС – 4361А

Бурильно-крановая машина БКМ – 313

Зсм=3940944+16789234+667998+478218+6712328+108135+1656325+3340949+4336907=

Определение себестоимости выполненных работ

Затраты на амортизацию

Затраты на текущий ремонт

Затраты на содержание

Итого по предприятию

Непроизводственные расходы

4. Определение технико-экономических показателей работы топливного участка

4.1.Определение цены выполнения работ

Кпр – коэффициент учитывающий размеры прибыли.

4.2.Определение фондоёмкости

4.3.Определение фондоотдачи

4.4.Определение фондовооружённости

4.5.Определение выработки на одного работающего

4.6.Определение среднемесячной зарплаты на одного работающего.

4.7.Определение рентабельности участка

Вывод: данное предприятие рентабельно поскольку на этом участке выполняются все операции по текущему ремонту машин. В этом случае можно приобретать новое оборудование и расширять производство.

Безопасность жизнедеятельности

1.Техника безопасности при производстве работ в зоне текущего

Прежде всего оборудование и приспособления должны быть чистыми и исправными. Управление оборудованием должно быть лёгким и удобным. На участке помимо общего необходимо предусматривать местное освещение для того чтобы создать определённое направление потока на изделия и инструменты. Для рационального освещения ремонтируемого изделия светильники рекомендуется устанавливать непосредственно на корпусе оборудования – на верстаках балочных кранах различных приспособлениях и т. д.

Работник осматривающий и принимающий автомобиль должен пользоваться переносной электрической лампой с предохранительной сеткой напряжением не более 42 В (при работе в осмотровой канаве не выше 12 В) или переносным электрическим фонарём.

2. Противопожарная безопасность в зоне текущего ремонта.[1]

Помещения для ремонта автомобилей опасно в пожарном отношении поэтому их располагают изолированно от стоянки автомобилей. В этих помещениях проводят тщательную уборку после окончания работ каждой смены разлитое масло и топливо убирают с помощью песка а использованные обтирочные материалы складывают в металлические ящики с крышками и после окончания смены выносят в отведённое безопасное место организовывают хранение отработанных масел в подземных цистернах или подвальных помещениях.

В помещениях для испытания двигателей внутреннего сгорания во избежание возникновения пожара трубопроводы отработавших газов и топлива должны быть проложены отдельно.

Не допускается утечка газов и топлива в соединениях трубопроводов.

В помещениях для ремонта автомобилей запрещается:

) пользоваться открытым огнём курить и производить работы с помощью паяльных ламп и переносных сварочных аппаратов.

) Мыть детали бензином и керосином.

) Держать в цехах легковоспламеняющиеся и горючие вещества в количествах превышающих сменную потребность.

) Хранить запасы легковоспламеняющихся и горючих веществ (в количестве не более необходимого для сменной работы) в металлической посуде специальных металлических плотно закрывающихся шкафах или ящиках.

) Заправлять автомобили топливом а также ремонтировать автомобили при просачивании топлива из бака без предварительного его слива.

Для тушения пожаров применяют различные огнегасительные средства. К наиболее распространённым относят воду. Кроме неё используют песок и другие виды грунта различные пены и порошки.

Водой нельзя гасить нефтепродукты пожар в электрооборудовании находящимся под напряжением; карбиды натрия кальция и калия. Нефтепродукты и другие вещества плотность которых меньше воды всплывают над ней и разливаются по большой площади отчего пожар может усилится. Вода является проводником электрического тока поэтому нельзя направлять струю воды на электрооборудование так как может произойти поражение электрическим током. С карбидами щелочных металлов вступает в реакцию с образованием взрывоопасных веществ.

Полы в помещениях для ремонтных работ должны быть ровными и прочными иметь покрытие с гладкой не скользкой поверхностью удобной для очистки. На рабочих местах в помещениях где полы имеют бетонное цементное клинкерное или каменное покрытие необходимо устанавливать деревянные переносные настилы что предохранит работающих от переохлаждения ног. На участке для ремонта топливной аппаратуры рекомендуется выкладывать полы керамической плиткой.

3. Охрана окружающей среды[4]

Согласно ГОСТ 12.1.005 – 88 «Воздух рабочей зоны. Общие санитарно – гигиенические требования к воздуху рабочей зоны» все работы подразделяются на лёгкие средней тяжести и тяжёлые. Работа слесаря по ремонту автомобилей относится к категории работ средней тяжести:

)2 (а) - работы связанные с ходьбой выполняемые стоя не требующие перемещения тяжестей. Энергетические затраты составляют 175 – 232 Вт.

)2 (б) – работы требующие перемещения тяжестей до 10 кг. Энергетические затраты составляют 233 – 290 Вт.

Содержание вредных веществ в воздухе рабочей зоны ремонтных помещений автотранспортных цехов не должно превышать предельно допустимые концентрации (ПДК). С целью оздоровления воздушной среды участки по ремонту электрооборудования должны быть оборудованы местной приточной и вытяжной вентиляцией.

Помимо вытяжной вентиляции необходимо предусматривать естественную вытяжку из верхней зоны площадью 012 – 015 м2.

Всю загрязненную ветошь а также другие отходы эксплуатационных материалов технического обслуживания следует тщательно собирать и складировать в специально отведённых местах.

Айрбабамян С.А. Кузнецов В.М. «Безопасность труда слесаря по ремонту автомобилей». М. «Машиностроение» 1991г.

Белетский Н.К. «Строительные машины и оборудование» М. 2000г.

Васильев А.А. «Дорожные машины». М. «Машиностроение» 1987г.

Гологорский Е.Г. Колисниченко В.В. «Техническое обслуживание и ремонт дорожно-строительных машин». М. «Высшая школа» 1991г.

Дроздов Н. Е. Фейгин Л.А. Заленский В.С. «Строительные машины и оборудование. Курсовое и дипломное проектирование». М. Стройиздат 1988г.

Краткий автомобильный справочник НИИАТ. М. Транспорт 1988г.

Киселёв М.М. «Топливо – смазочные материалы для строительных машин». Справочник. М. Стройиздат 1988 г.

Локшин Е. С. «Эксплуатация и техническое обслуживание дорожных машин автомобилей и тракторов». М. «Мастерство» 2002г.