Одноковшовый экскаватор ЭО-4121

- Добавлен: 25.10.2022

- Размер: 306 KB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

- AutoCAD или DWG TrueView

- Microsoft Word

Дополнительная информация

![]() Shema_eo_4121_.dwg

Shema_eo_4121_.dwg

Курсовая работа по гидроприводу СДМ

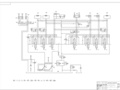

Схема гидравлическая

принципиальная экскаватора

H2 - 1 - 2 - 3 - P4 - P5 - ГЦ4 - Р5 - Р4 - 4 - 5 - Ф1 - Ф2 - Бак

![]() Экскаватор_4121.doc

Экскаватор_4121.doc

ПРОЕКТИРОВАНИЕ ГИДРОПРИВОДА

1. Выбор номинального давления

2. Выбор рабочей жидкости

3. Выбор и расчет гидроцилиндра

4. Выбор и расчет гидронасоса

5. Конструкция и расчет гидролинии

6. Выбор типоразмеров стандартизированной гидроаппаратуры

ПРОВЕРОЧНЫЙ РАСЧЕТ ГИДРОПРИВОДА

1. Расчет потерь давления по длине прямолинейных участков гидролинии

2. Расчет потерь давления в местных сопротивлениях

3. Расчет КПД гидропривода

4. Тепловой расчет гидропривода

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

Задание данного курсового проекта содержит в себе проектирование гидропривода полноповоротного гусеничного одноковшового экскаватора ЭО-4121.

Представленный проект содержит текстовую часть – расчетно-пояснительную записку и графическую часть.

Расчетно-пояснительная записка включает в себя 30 листов машинописного текста 1 лист приложений всего 31 лист.

Графическая часть содержит 3 листа формата А1;

Лист1 – общий вид машины с размещением гидропривода;

Лист2 – принципиальная гидравлическая схема;

Лист3 – сводные графики расчета.

При проектировании учитывались современные тенденции к нормализации и унификации деталей и сборочных единиц гидропривода.

Также уделено внимание выбору рабочей жидкости гидроцилиндров гидронасосов типоразмерам и т.д. входящих в гидропривод экскаватора.

Для комплексной механизации работ в промышленности мелиоративном жилищном дорожном строительстве нашли широкое применение гидравлика и автоматика. Широкое применение гидравлического привода объясняется целым рядом его преимуществ в сравнении с другими типами привода.

К основным преимуществам следует отнести небольшой удельный вес небольшие размеры реализацию больших передаточных чисел бесступенчатое расположение сборочных единиц привода надежное предохранение от перегрузок простоту преобразования вращательного движения в поступательное удобстве управления и легкость его автоматизации.

Большинство строительных и дорожных машин (бульдозеры и рыхлители фронтальные погрузчики и лесопогрузчики скреперы автогрейдеры и грейдер – элеваторы одноковшовые универсальные и траншейные многоковшовые экскаваторы самоходные стреловые краны дорожные катки бетоноукладчики асфальтоукладчики и др.) имеет гидравлический привод рабочих органов.

Применение гидравлического привода на строительных и дорожных машинах позволяет:

значительно снизить их массу и размеры путем устранения таких сборочных единиц как фрикционные муфты редукторы карданные передачи и т.п.;

упростить их кинематическую схему и сконструировать новые типы машин: экскаваторы – планировщики самоходные краны с телескопическими стрелами и т.д.;

увеличить производительность экскаваторов скреперов бульдозеров и других машин за счет принудительного внедрения в грунт рабочего органа;

расширить область применения этих машин за счет использования планировочного погрузочного снегоуборочного бурового и другого сменного оборудования с гидроприводом.

В строительных и дорожных машинах для передачи мощности от двигателя к рабочим механизмам применяется гидравлический объемный (статический) привод.

Одноковшовые экскаваторы являются землеройными машинами цикличного действия и предназначены для экскавации различных грунтов. Основная часть из них относится к универсальными машинам.

Основным видом рабочего оборудования экскаваторов является ковш. Помимо ковша экскаватор может оснащаться дополнительным оборудованием (грейфер гидромолот различные захваты т.п.).

По назначению одноковшовые экскаваторы бывают:

строительные и строительно-карьерные имеющие обычно ковш вместимостью 0015 – 10 м3 и массу 025 – 250 т;

карьерные с ковшом вместимостью 2 – 20 м3 и массой 40 – 900 т;

вскрышные с ковшом вместимостью 4 – 160 м3 и массой 170 – 13000 т предназначенные для добычи полезных ископаемых в горной промышленности и выполнения земляных работ больших объемов например в гидротехническом строительстве;

туннельные и шахтные с уменьшенными размерами рабочего оборудования с ковшами вместимостью 05 – 1 м3 и массой 15 – 30 т предназначенные для подземных работ.

Для сокращенного обозначения различных по исполнению моделей строительных экскаваторов пользуются системой индексов типа ЭО-0000. Первая цифра обозначает размерную группу экскаватора вторая – код ходового устройства третья – исполнение рабочего оборудования четвертая – номер модели.

По типу привода различают экскаваторы с гидравлическим механическим гидромеханическим электрическим и смешанными приводами.

По степени подвижности поворотной части экскаваторы делятся на полноповоротные когда поворотная платформа относительно ходового оборудования может вращаться на 360° и неполноповоротные.

По типу механизма передвижения экскаваторы разделяют на гусеничные пневмоколесные шагающие на специальном шасси на базе тракторов автомобилей и плавучие.

На гидравлических строительных экскаваторах основным рабочим оборудованием является обратная лопата. Это объясняется тем что машина при этом виде оборудования может наиболее полно реализовать свои технические возможности в части мощности привода и усилий на рабочем органе.

Рабочее оборудование обратная лопата состоит из стрелы 4 рукояти 7 и ковша 6. Приведение их в движение осуществляется с помощью гидроцилиндров 5 8 и 9. Рукояти и ковши этого оборудования выполненные фирмами разных стран имеют примерно одинаковое конструктивное исполнение. Стрелы же имеют разнообразные решения.

Системы гидропривода одноковшовых экскаваторов должны обеспечивать выполнение предъявляемых к ним технологических требований по реализации необходимых усилий и скоростей на рабочем органе при заданных его траекториях движения необходимые крутящий момент для привода поворотной платформы и тягово-скоростные характеристики при передвижении.

Кроме этого к системам гидропривода одноковшовых экскаваторов предъявляется ряд специальных требований обеспечивающих:

регулирование скоростей гидродвигателей;

защиту гидродвигателей и насосов от перегрузок;

ограничение скоростей рабочего органа при опускании стрелы и движения экскаватора под уклон.

Гидропривод экскаватора состоит из сдвоенного насоса I (секция А и Б) который подает потоки жидкости из гидробака 2 к гидрораспределителям 3 и 4. В опорных секциях 5 распределителен размешены первичные предохранительные клапаны и обратные клапаны. Золотники 6 7 и 8 распределителя 3 управляют соответственно гидромотором 16 привода левой гусеницы гидромотором 17 поворота платформы гидроцилиндром 18 открывания днища ковша (при прямой лопате) или поворота грейфера при использовании последнего в качестве сменного оборудования. Кроме того золотник 8 управляет гидроцилиндрами 20 или 21 поворота рукояти погрузчика при соответствующей переналадке рабочего оборудования. Этими же гидроцилнндрами управляет и золотник 10 объединяя потоки жидкости двух секций насоса и увеличивая скорость выполнения операций.

Золотник 9 распределителя 4 управляет спаренными гидроцилинцрами 22 подъема-опускания стрелы экскаватора. Причем эта секция стыкуется с золотником 14 который обеспечивает опускание стрелы под действием собственного веса (при нейтральном положении золотника 9). Между рабочими секциями 9 и 10 установлена промежуточная секция 13 которая предназначена для совмещения рабочих операций — подъема стрелы и поворота рукояти или ковша. При совмещении операций рабочая жидкость из штоковых полостей гидроцилиндров 22 стрелы поступает в гидроцилиндр 21 рукояти погрузчика или гидроцилиндр 23 ковша обратной лопаты.

Золотник 10 как уже указывалось выше управляет гидроцилиндром 20 поворота рукояти обратной лопаты или гидроцилиндром 21 поворота рукояти погрузчика. Золотник 11 управляет гидроцилиндром 23 поворота ковша обратной лопаты или (в зависимости от сменного оборудования) гидроцилиндром поворота ковша прямой лопаты с поворотным ковшом или гидроцилиндром грейфера а также гидроцилиндром 24 поворота ковша погрузчика. Золотник 12 управляет гидромотором 25 хода правой гусеницы. Как и левым гидромотор 16 он соединен с распределителем через центральный коллектор 15.

Если золотники 6 7 и 8 распределителя 3 не включены то весь поток от секции А насоса 1 поступает через обратный клапан 26 к распределителю 4. В этом случае золотники распределителя 4 направляют объединенный поток жидкости к соответствующим гидродвигателям. Происходит ускоренное движение гидродвигателей. Предохранительные клапаны в напорных секциях предохраняют насос от перегрузок. Вторичные передохрани-тельные клапаны 27 28 и 29 пристыкованные к рабочим секциям распределителей предназначены для разгрузки гидроприводов при пиковых давлениях в период разгона или торможения. Предохранительные клапаны 19 устанавливаются при рабочем оборудовании грейфера и служат для предотвращения перегрузок в обоих гидролиниях и выполнения плавного поворота грейфера.

Предохранительные клапаны 30 и 31 разгружают полости гидроцилиндров трубопроводы и распределители от чрезмерных реактивных давлений в запертых полостях гидроцилиндров возникающих при качании ковшом. При оборудовании экскаватора обратной лопатой клапан 30 предохраняет штоковую полость гидроцилиндров 22 стрелы а клапаны 31 поршневую полость гидроцилиндра 21 рукояти погрузчика. При установке сменного погрузочного оборудования клапан 31 защищает штоковую полость гидроцилиндра 24 поворота ковша а при установке оборудования прямая лопата зашишаст поршневую полость гидроцилиндров рукояти прямой лопаты и прямой лопаты с поворотным ковшом.

Обратные клапаны 32 предназначены для исключения кавитационного режима работы гидроцилиндров (для выполнения утечек рабочей жидкости) при срабатывании предохранительных клапанов 30 и 31 а также исключения кавитации в гидромоторах 16 17 и 25 при срабатывании предохранительных клапанов 27 28 и 29.

Между распределителями 3 и 4 размешен обратный клапан 26 который исключает поток жидкости из секции Б насоса 1 в сливную секцию распределителя 3 но обес-печиваст суммирование потоков обеих секций насоса в распределителе 4 при нейтральном положении всех золотников распределителя 3.

На выходе из сливных секций распределителей потоки жидкости объединяются и поступают в теплообменник 33 с переливным клапаном 34 который срабатывает при повышении сопротивления потоку жидкости в теплообменнике при низких температурах. После теплообменника поток жидкости поступает к параллельно установленным линейным фильтрам 35.

Для управления тормозами механизмов хода и поворота платформы служат гидрозамыкатсли 36 которые срабатывают при включении кранов 37 с фиксаторами. Поток жидкости для гидрозамыкатслей обеспечивает вспомогательный гидронасос 38 установленный на двигателе внутреннего сгорания. Насос 38 имеет автономный предохранительный клапан 39.

Заправка и дозаправка гидросистемы экскаватора рабочей жидкостью осуществляется вспомогательным насосом 40 который через фильтр 41 подаст в гидробак требуемый объем жидкости.

В кабине оператора размещены манометры 42 которые при включении вентилей 43 показывают давление жидкости в двух напорных сливной и вспомогательной гидролиниях.

Рисунок 1 – Принципиальная гидравлическая схема экскаватора

1 Выбор номинального давления

Номинальном давлением Рном называют наибольшее избыточное давление при котором устройство должно работать в течении установленного ресурса (срока службы) с сохранением службы в пределах установленных норм.

В соответствии с ГОСТ 12445 – 80 (СТ СЭВ 518 – 77) номинальное давление (МПа) выбирают из следующего ряда: 01; 016; 025; 04; 063; 1; 16; 25; 4; 63; 10; 125; 16; 20; 25; 32; 40; 50; 63; 80; 100; 125; 160; 200; 250.

Значение номинального значения до 01 МПа выбирают по ряду R5 свыше 250 МПа – по ряду R10 предпочтительных чисел по ГОСТ 8032 – 56.

Рекомендуемое номинальное давление для экскаватора 25 МПа.

2 Выбор рабочей жидкости

Рабочая жидкость которая содержится в гидросистеме является рабочей средой посредством которой энергия от ведущего звена (насоса) передается к ведомому (гидродвигателю). Кроме того рабочая жидкость выполняет роль смазки и является антикоррозионной средой. От ее качества зависят эксплуатационные свойства и технико-экономические показатели гидропривода.

Эксплуатационные свойства рабочей жидкости.

Под эксплуатационными свойствами рабочей жидкости понимают ее способность обеспечивать надежную работу гидравлического оборудования в процессе эксплуатации.

Основными критериями оценки рабочих жидкостей являются их смазывающие вязкостно-температурные и антиокислительные свойства а также стабильность этих свойств в процессе эксплуатации и хранения.

Основными показателями характеризующими эксплуатационные свойства рабочих жидкостей являются:

смазывающая способность;

антиокислительные антикоррозионные антипенные и теплофизические свойства;

совместимость с компонентами гидросистемы;

физическая и химическая стабильность в процессе эксплуатации и хранении.

Рабочая жидкость не должна содержать механические примеси воду водо-растворимые кислоты и щелочи не должна образовывать осадок и вызывать закупорку проходных капиллярных каналов в гидрооборудовании.

Выбор и применение рабочих жидкостей.

Применение масел не соответствующих предъявляемым к ним требованиям и условиям эксплуатации приводит к снижению производительности машин сокращению ресурса гидрооборудования неоправданным дополнительным затратам на эксплуатацию и обслуживание машин увеличению общего расхода масел.

Необходимо также иметь ввиду что в инструкциях по эксплуатации гидравлического оборудования и машин с гидроприводом в отраслевых нормалях не всегда учитываются конструктивные особенности насосов затруднение при пуске гидропривода из-за высокой вязкость жидкость при низкой температуре и снижение ее вязкости ниже допустимого уровня при повышении температуры в гидросистеме. Правильному выбору и применению рабочих жидкостей должно уделяться первостепенное внимание.

Технически обоснованный выбор и эффективное использование рабочих жидкостей в гидросистемах машин невозможен без тщательного анализа условий эксплуатации гидропривода и учета конструктивных особенностей установленного гидравлического оборудования. Для машин с гидроприводом эксплуатируемых в районах с холодным климатом или в районах с жарким климатом выбирать и применять рабочие жидкости следует с обязательным учетов местных условий их эксплуатации.

В средней полосе страны при умеренном климате с учетом конструктивных особенностей насосов ассортимент применяемых рабочих жидкостей можно ограничить двумя сортами – летним и зимним.

Строгое соблюдение рекомендаций заводов – изготовителей машин и гидравлического оборудования по применению рабочих жидкостей является основным условием обеспечения работоспособности и надежности эксплуатации строительных и дорожных машин в различных климатических условиях.

В соответствии с согласованными межведомственными техническими требованиями в гидросистемах строительных дорожных машин предусматривается применение не более двух сортов рабочих жидкостей – зимнего и летнего специально созданных для гидроприводов машин эксплуатируемых на открытом воздухе.

Исходя из технических соображений выбираем гидравлическое масло ВМГЗ. Предназначено оно для гидроприводов строительных дорожных коммунальных и других мобильных машин в качестве зимнего сорте в районах умеренного климата в интервале температур от минус 50 до 80° С в зависимости от типа применяемого насоса.

Температурные пределы

Применение гидравлического масла ВМГЗ позволяет:

значительно расширить географическую зону надежности эксплуатации машин с гидроприводом;

обеспечит при низких температурах работу гидропривода без предварительного разогрева и круглогодичную эксплуатации машин с гидроприводом в северных и северо-восточных районах без сезонных замен рабочей жидкости.

Срок эксплуатации гидравлического масла ВМГЗ без замены составляет 3500 – 4000 часов работы т.е. в 2 – 3 раза больше чем у других неспециальных масел.

3 Выбор и расчет гидроцилиндра

Гидроцилиндры являются объёмными гидродвигателями предназначенными для преобразования энергии потока рабочей жидкости в механическую энергию выходного звена.

В зависимости от рабочего цикла скоростей и усилий которые должны развивать исполнительные механизмы на строительных и дорожных машинах применяют гидроцилиндры с различными способами их включения в объёмную гидропередачу.

Гидроцилиндра могут быть одностороннего и двустороннего действия поршневые с односторонним или двусторонним штоком и телескопические. В гидроцилиндрах одностороннего действия обратный ход совершается под действием внешней нагрузки а в гидроцилиндрах двустороннего действия – под действием рабочей среды (как прямой так и обратных ход).

Основными параметрами гидроцилиндров являются номинальной давление Рном диаметр цилиндра (поршня) D диаметр d и ход L штока. Диаметры D и d определяют усилие развиваемое гидроцилиндром при заданном давлении.

Расчет гидроцилиндра.

Выбор гидроцилиндра производится по номинальному давлению необходимому усилию и ходу штока.

Основные параметры гидроцилиндра ЦГ-140.100х1392.11-02:

Исходя из принятого номинального давления Рном = 25 МПа усилие на штоке гидроцилиндра будет:

Максимальная скорость выдвижения штока гидроцилиндров экскаваторов составляет 007 – 01 мс.

Расход рабочей жидкости при её подаче в поршневую камеру гидроцилиндра определяется как:

Так как объемный КПД hV для гидроцилиндров равен 1 то полный КПД будет равен:

hц = hмhV = 085х1 = 085

Мощность гидроцилиндра:

4 Выбор и расчет гидронасоса

Насос предназначен для обеспечения перемещения рабочей жидкости в процессе преобразования механической энергии приводного двигателя внутреннего сгорания или электромотора в энергию потока рабочей жидкости следовательно основное назначение насоса заключается в нагнетании рабочей жидкости в трубопроводы и создании в них потока.

В объемном гидроприводе как правило используются роторные насосы с вращающимися рабочими камерами. Различают следующие основные типы насосов: шестеренные пластинчатые винтовые и поршневые. Последние делятся на аксиально-поршневые и радиально-поршневые. Для создания высоких давлений в гидросистеме рекомендуется выбирать поршневые насосы.

Для определения подачи насоса находят сначала его мощность как сумму мощностей всех одновременно работающих гидродвигателей.

где kс=11 – 13 – коэффициент запаса по скорости (кс=11);

ky=11 – 12 – коэффициент по усилию (ку=11);

ND – суммарная мощность всех одновременно работающих гидродвигателей. На подъеме стрелы стоят два гидроцилиндра поэтому мощность насоса будет определяться:

Необходимая подача насоса:

По известным значениям Qн = 264 лмин и Рн = 25 МПа выбирается насос 1РНАС 25035.

Характеристики насоса:

Рабочий объем250 см3

Номинальное давление35 МПа

максимальная1500 обмин

Номинальная мощность 211 кВт

Фактическая подача насоса:

Определяем частоту вращения вала насоса обеспечивающую необходимую подачу:

где i – число насосов.

Крутящий момент на валу насоса:

Потребляемая насосом мощность:

где Мф=Мт×hм = 1070×093 = 9951 Нм – фактический крутящий момент на валу насоса.

Отдаваемая насосом мощность:

Эффективный КПД насоса:

Номинальная мощность на валу насоса:

5 Конструкция и расчет гидролинии

При проектировании к гидролиниям предъявляются ряд требований достаточная прочность минимальные потери давления на преодоление гидравлических сопротивлений отсутствие утечек рабочей жидкости исключение образования в трубопроводах пробок и воздушных пузырей.

Гидролинии различают: всасывающие напорные сливные управления и дренажные в которых рабочая жидкость движется к насосу от насоса в гидробак к устройствам управления и на слив в виде внутренних утечек из гидроагрегатов.

Для гидролиний небольшого диаметров (менее 13 мм) используют трубы из цветного металла – медные реже из алюминиевого сплава а также рукава из резинотканевые и трубы из полимерных материалов которые проще в изготовлении и в обслуживании.

Для гидроприводов низкого давления используют сварные трубы из холоднокатаной полосовой стали которая скручивается в трубу сваривается и калибруется.

Для гидролиний высокого давления применяют холоднотянутые трубы из высококачественной стали.

Для трубопроводов рассчитанных на номинальное давление 16 МПа и выше применяют соединения труб с врезающимся кольцом а при номинальном давлении от 016 – 16 МПа – рукава высокого давления с неразъемными наконечниками.

Выполнить проектирование и расчет гидролиний – это значит выбрать тип материал трубопровода и найти основные его размеры:

для жестких трубопроводов – условный проход d мм; наружный диаметр dн мм; толщину стенки S мм;

для рукавов – условный проход d мм; число металлических оплеток (тип) и группу.

Гидролиния гидропривода условно разбивается на участки:

между насосом и гидробаком – всасывающая;

между насосом и гидродвигателем – напорная;

между гидродвигателем и гидробаком – сливная.

Для гидролиний каждого из участков необходимо провести свое проектирование по зависимости:

где vж – допустимая скорость течения рабочей жидкости мс

для напорной линии – 3 – 6 мс (vн = 5 мс);

для всасывающей – 05 – 15 мс (vв = 1 мс);

для сливной 14 – 22 мс (vс = 2 мс).

Q – наибольший возможный расход рабочей жидкости м3с

во всасывающей и напорной гидролиниях равен подаче насоса;

Если гидросистема содержит более одного гидродвигателя то в их общих гидролиниях (всасывающей напорной сливной) расход рабочей жидкости Q должен определятся как сумма возможных наибольших расходов всех одновременно работающих гидродвигателей.

Полученные значения условных проходов округляются до стандартных значений:

Уточненные значения скорости течения рабочей жидкости:

Минимальная толщина стенки жесткого трубопровода определяется из условия прочности под действием внутреннего давления Рном МПа:

где [s]р – допустимое напряжение материала трубопровода на разрыв:

для стальных труб – 140 МПа;

для медных труб – 90 МПа;

для алюминиевых – 80 МПа.

- что меньше 16 следовательно расчет следует вести по другой формуле:

- что меньше 16 следовательно расчет верен.

Во всасывающей линии максимальное давление принимаем 5 МПа.

- что больше 16 следовательно расчет верен.

С учетом возможных механических повреждений толщина стенок стальных трубопроводов должна быть не менее 05 мм а медных и алюминиевых – 08 – 10 мм.

Тип и группа рукавов высокого давления определяется в зависимости от величины и давления рабочей жидкости в трубопроводе. Для подходящего типоразмера рукава максимальное давление должно быть не менее рабочего давления в трубопроводе.

6. Выбор типоразмеров стандартизированной аппаратуры.

Распределительная гидроаппаратура изменяет направление потока рабочей жидкости путем полного открытия одних и перекрытия других проходных каналов. Распределительной гидроаппаратурой являются гидрораспределители блоки сервоуправления обратные клапаны и гидрозамки гидроклапаны последовательности. При помощи гидрораспределителей осуществляют пуск изменение направления и остановку движения исполнительных органов.

Распределительная гидроаппаратура классифицируется по числу позиций по числу подводимых к нему гидролиний и по виду управления.

Таблица используемой аппаратуры

Классификационный признак

Элементы гидропривода

По характеру движения выходного звена гидродвигателя

ЦГ-140.100х1392.11-02

По возможности регулирования

По циркуляции рабочей жидкости

Секционный распределитель

По способу контроля давления

Предохранительный клапан

6.1. Выбор типоразмеров.

В гидроприводах многочисленных типоразмеров СДМ применяют многозолотниковые гидрораспределители. С помощью многопозиционных золотников гидрораспределителей можно одновременно или поочередно управлять несколькими исполнительными механизмами совмещая операции в рабочем цикле.

По условному обозначению в принципиальной схеме определить тип назначение и конструктивное исполнение распределительной гидроаппаратуры.

По номинальному давлению подаче насоса и количеству гидродвигателей выбирают тип и марку гидрораспределителей.

Для гидроприводов работающих в легком и среднем режимах выбирают как правило моноблочные распределители а для работающих в тяжелом и весьма тяжелом режимах – секционные распределители.

Техническая характеристика секционного распределителя

Марка распределителя

Поток жидкости лмин:

Внутреннее утечки масла при нейтральном положении золотника и Рном см3мин (не более)

Максимальное усилие на перемещение золотника при Рном Н

Допускаемое давление на сливе Мпа

Зависит от числа секций

Типоразмер фильтра следует выбирать из необходимой тонкости фильтрации и соблюдения условий:

где Qф; Рф – расход рабочей жидкости и давление в гидролинии в которой установлен фильтр.

Величины Qном d и Pmax являются техническими характеристиками фильтров.

Если для требуемой тонкости фильтрации не существует фильтра обеспечивающего необходимый расход жидкости то возможна параллельная установка двух фильтров у которых суммарное значение будет не меньше чем Qф.

Гидролиния установки

Номинальный поток через фильтр при вязкости рабочей жидкости (20 – 30)10-6 м2с лмин

Номинальное давление МПа

Номинальный перепад давления при номинальном потоке и вязкости рабочей жидкости не более 3010-6 м2с Мпа

Перепад давления на фильтре при открывании переливного клапана МПа

Масса сухого фильтра кг

1. Определение режимов течения жидкости

Падение давления при движении рабочей жидкости по участкам гидролинии вызывается силами трения жидкости о шероховатые стенки трубопровода. Величины падения и расчетные зависимости для ее вычисления зависят от того является ли режим течения рабочей жидкости ламинарным или турбулентным.

Различают два режима течения жидкости:

ламинарный когда частицы жидкости движутся параллельно стенкам трубопровода;

турбулентный когда частицы жидкости приобретают беспорядочный характер движения.

Режим течения определяется безразмерным числом Рейнольдса Re.

Движение рабочей жидкости во всасывающем напорном и сливном трубопроводе:

где n - вязкость жидкости при различном температурном диапазоне.

Коэффициент потерь на трение:

При ламинарном режиме движения жидкости:

Определяем коэффициент трения для ламинарного режима и заносим в соответствующие графы таблицы.

При турбулентном режиме движения жидкости:

Определяем коэффициент трения для турбулентного режима и заносим в соответствующие графы таблицы.

Температура рабочей жидкости

2 Расчет потерь давления по длине прямолинейных участков гидролинии

При ламинарном течении потери давления Dрi МПа в прямолинейном участке гидролинии длиной l м:

где l - длина трубопровода.

При турбулентном режиме течения потери давления:

Принимаем следующие длины участков трубопровода:

I – от насоса до распределителя – 15 м;

II – от распределителя до гидроцилиндров – 25 м;

III – от гидроцилиндров до распределителя (слив) – 25 м;

IV – от распределителя до бака (слив) – 15 м.

3. Расчет потерь давления в местных сопротивлениях.

При движении рабочей жидкости через местное сопротивление падение давления определяется по зависимости:

где zm – безразмерный коэффициент местного сопротивления. Коэффициенты зависят от типа и относительных размеров местных сопротивлений. В нашем случае принимаем zm = 4 (коэффициент сопротивления золотникового распределителя). Тогда имеем потери на одном распределителе:

Для всего диапазона температур для напорного и сливного трубопровода определим переменные величины и занесем все данные в таблицу.

Таблица зависимость потерь давления в гидросистеме экскаватора

Температура рабочей жидкости °С

3 Расчет коэффициента полезного действия гидропривода машины

Коэффициент полезного действия гидропривода позволяет установить эффективность спроектированной машины. Для оптимально разработанной гидросистемы общий (полный) КПД находится в пределах hобщ=065 – 075.

Общий КПД гидропривода определяют:

где hг – гидравлический КПД; hмех – механический КПД; hоб – объемный КПД.

где Рном – номинальное давление в гидросистеме МПа;

DR - суммарные потери давления МПа берем из ранее рассчитанной таблицы суммарных потерь давления.

Подставляя данные в вышеприведенную формулу вычисляем значения гидравлических к.п.д. для рабочих температур от –40 до +80 0С и заносим их в таблицу.

где hмех.н – механический КПД насоса;

hмех.р – механический КПД распределителя; hмех.р=1

hмех.гд – механический КПД гидроцилиндра.

В расчетах полагаем что механический КПД не зависит от температуры.

где hоб.н – объемный КПД насоса;

hоб.р – объемный КПД распределителя;

hоб.гд – объемный КПД гидромотора.

В этом выражении объемный КПД распределителей и гидромоторов можно принимать равными единице т.к. внутренние утечки по отношению к подаче насоса пренебрежительно малы. Объемные КПД насоса выбираем из графика [1].

Данные расчетов заносим в таблицу.

Расчет КПД гидропривода выполняем в диапазоне температур от - 40 до плюс 80°С и по полученным данным строим график в координатах

4 Тепловой расчет гидропривода.

Тепловой расчет выполняется с целью установлений условий работы гидропривода уточнения объема гидробака и поверхности теплоотдачи а также выявления необходимости применения теплообменников.

Минимальная температура рабочей жидкости соответствует температуре воздуха той климатической зоны в которой эксплуатируется машина. Максимальная температура жидкости зависит от конструктивных особенностей гидросистемы режима эксплуатации гидропривода и температуры окружающего воздуха и определяется в результате теплового расчета.

Повышение температуры рабочей жидкости прежде всего связано с внутренним трением масла особенно при дросселировании жидкости. Все потери мощности в гидросистеме в конечном итоге превращаются в тепло которое аккумулируется в жидкости и гидрооборудовании.

Количество тепла получаемое в единицу времени соответствует потерянной в гидроприводе мощности и может быть определено по формуле:

где hобщ – общий КПД гидропривода;

Nн – мощность привода насоса Вт;

kn – коэффициент продолжительности работы под нагрузкой;

kg – коэффициент использования номинального давления.

Температура жидкости в любой момент времени:

где к – коэффициент теплоотдачи поверхностей гидрооборудования в окружающую среду Втм2.

t - время за которое выделяется тепло;

mг.п. – масса гидропривода и рабочей жидкости;

сг.п. – средняя теплоемкость материалов из которых изготовлен гидропривод:

Сж = 185*103 – теплопроводность рабочей жидкости;

mг.о. – масса гидрооборудования;

mж – масса рабочей жидкости;

См = 046*103 – теплоемкость материала (стали);

t0 – температура окружающего воздуха.

mг.п.=mг.о.+mж=660+92=772 кг;

Cг.п.=Сж+См=185*103+046*103=231*103

Коэффициент теплоотдачи к зависит от многих факторов: конструкции и разводки гидросистемы вязкости рабочей жидкости температуры окружающей среды скорости ветра и т.д. При тепловом расчете гидросистем мобильных машин с достаточной для инженерных целей точностью можно взять к из таблицы.

Циркуляция воздуха затруднена (гидропривод расположен в нише стационарной установки)

Свободно обтекаемый воздухом гидропривод (самоходные машины)

Принудительный обдув гидропривода (теплообменники)

Охлаждение гидропривода проточной водой

F – суммарная площадь теплоизлучающих поверхностей гидропривода м:

где Fб – площадь гидробака м2;

aб – коэффициент теплоотдачи аппарата (для автогрейдеров aб=2)

Максимально устанавливается температура рабочей жидкости которая достигается гидроприводом через два – три часа после начала эксплуатации и не зависит от времени:

где t0max – максимальная температура окружающего воздуха.

Если в результате расчета окажется что максимальная установившаяся температура превышает плюс 80°С то необходимо увеличить объем гидробака поверхность теплоотдачи или предусмотреть в гидросистеме теплообменное устройство.

В данном курсовом проекте была рассчитана линия гидропривода экскаватора. Были произведены проектировочный и проверочный расчеты гидрооборудования данной машины. В результате этих расчетов была спроектирована гидролиния состоящая из стандартных унифицированных сборочных единиц.

По результатам расчетов были построены графики зависимости потерь давления в гидрооборудовании КПД гидропривода от температуры.

Данные полученные при расчетах показывают что спроектированный гидропривод имеет хорошие технические и эксплуатационные показатели и характеристики.

Каверзин С.В. “Курсовое и дипломное проектирование по гидроприводу самоходных машин”: учеб. Пособие. – Красноярск: ПИК “Офсет” 1997. – 384 стр.

Васильченко В.А. “Гидравлическое оборудование мобильных машин”: справочник – М.: Машиностроение 1983. – 301 стр. ил.

Абрамов Е.И. Колесниченко К.П. Маслов В.Т. “Элементы гидропривода”: справочник. Киев: Техника 1983. – 316 стр.

Гидравлическое оборудование строительных и дорожных машин: католог ВНИИстойдормаш. М.: ВНИИТЭМР 1991. – 116 стр.

Денисенко И.Н. Вакина Н.С. и др. «Машиностроительная гидравлика»

М.: Машиностроение 1987.- 182 стр..

![]() eo_4121_.dwg

eo_4121_.dwg

- двигатель внутреннего сгорания; 2 - насос; 3 - гидролиния; 4 - стрела;

- гидроцилиндр поворота ковша; 6 - ковш; 7 - рукоять; 8 - гидроцилиндр поворота рукояти;

- гидроцилиндр подъёма стрелы; 10 - кабина

![]() List3_1_4121_.dwg

List3_1_4121_.dwg

Копировал: Формат A3

Р - секционный распределитель;

ГЦ - гидроцилиндры подъёма отвала;

Др - дроссель с обратным клапаном;