Малое лесопильное предприятие

- Добавлен: 25.10.2022

- Размер: 2 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- AutoCAD или DWG TrueView

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

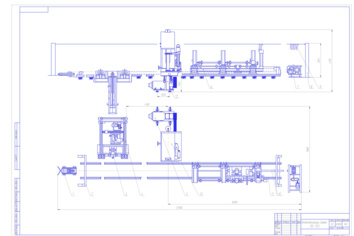

![]() Схема предприятия.dwg

Схема предприятия.dwg

![]() Спецификация.dwg

Спецификация.dwg

Натяжное устройство с холостым блоком

Электродвигатель привода пилы

Рама привода тележки

1.4.10.КР.068.00.08.01

1.4.10.КР.068.00.08.02

1.4.10.КР.068.00.08.03

1.4.10.КР.068.00.08.04

1.4.10.КР.068.00.08.05

1.4.10.КР.068.00.08.06

1.4.10.КР.068.00.08.07

1.4.10.КР.068.00.08.08

1.4.10.КР.068.00.08.09

1.4.10.КР.068.00.08.10

1.4.10.КР.068.00.08.11

1.4.10.КР.068.00.08.12

1.4.10.КР.068.00.08.13

Стайка крепления питательного кабеля

Канаты перемещения тележки

![]() СпецификацияСхПр.dwg

СпецификацияСхПр.dwg

Накопительная площадка

Раскряжевочная установка ЛО-15С

Сортировочный транспортер ЛТ-86

Накопительные карманы

Буферный магазин ЛТ-80А

Ленточнопильный станок ЛБ-150

Роликовый транспортер

Поперечный транспортер Б-22-У-1А

Склад готовой продукции

Продольный цепной транспортер Б-22-1А

Рубительная машина МРР8-50ГН

Скребковый транспортер ТОЦ-16-4

![]() Лб150.dwg

Лб150.dwg

![]() Ч.1.docx

Ч.1.docx

1 Составление схемы лесопильного предприятия и подбор оборудования для различных его участков.

Средним называется предприятие с годовым грузооборотом от 80 до 250 тыс. м3. Создаваемое лесопильное предприятие будет заниматься производством двухкантного бруса.

Лесопильное предприятие представляет собой производственное подразделение лесозаготовительного предприятия расположенное в пункте примыкания лесовозной дороги к путям общего пользования и производящее приемку первичную обработку хлыстов для получения круглых сортиментов и сырья а также переработку этого сырья на различные виды готовой продукции.

На предприятие поступает сырье в виде хлыстов диаметром 40-60 см. Первой операцией является их выгрузка. Для данной операции используем консольно-козловой кран ККС-10 которым хлысты разгружаются с лесовозного транспорта и укладываются на площадку для их дальнейшей обработки. Для раскряжевки используем однопильную раскряжевочную установку ЛО-15С. Она оснащена двухстреловым манипулятором ЛО-13С с помощью которого хлысты укладываются на приемный транспортер. Хлыст распиливается на сортименты длиной 6м. После раскряжевки сортименты поступают на сортировочный транспортер ЛТ-86 которым сортируются по пяти видам диаметров и укладываются в карманы. Из карманов отсортированные бревна тем же краном перегружаются в буферный магазин ЛТ-80А. Вершинки по продольному цепному транспортеру Б-22-1А направляются к рубительной машине МРР8-50ГН. К ленточнопильному станку ЛБ-150 бревна поступают из буферного магазина. После ленточнопильного станка брус направляется на роликовый конвейер а горбыли поперечным транспортером Б-22-У-1А расположенным слева от ленточнопильного станка поступают на продольный транспортер а затем в рубительную машину где перерабатывается на технологическую щепу. После чего по скребковому транспортеру ТОЦ -16-5 щепа поступает в бункер для дальнейшего хранения. Брус с роликового конвейера поступает на участок хранения готовой продукции где он консольно-козловым краном ККС-10 укладывается в штабеля или загружается на подвижный транспорт.

- лесовозная дорога; 2 12- консольно-козловой кран ККС-10; 3- накопительная площадка; 4- раскряжевочная установка ЛО-15С; 5- сортировочный транспортер ЛТ-86; 6- накопительные карманы; 7- буферный магазин ЛТ-80А; 8- ленточнопильный станок ЛБ-150; 9- роликовый транспортер; 10- поперечный транспортер Б-22-У-1А; 11- склад готовой продукции; 13- продольный транспортер Б-22-1А; 14- дисковая рубительная машина МРР8-50ГН; 15- скребковый транспортер; 16- бункер для щепы;

Рисунок 1 – Схема лесопильного предприятия.

2 Расчет производительности всех участков и определение мест установки

Для того чтобы определить возможна ли работа склада при данных условиях и при установленном оборудовании необходимо произвести расчет производительности всех участков склада. Полученная производительность должна быть выше заданного грузооборота.

Для определения производительности технологического оборудования используем справочные материалы [2].

Производительность рассчитываем исходя их режима работы: 8-ми часовой рабочий день 250 рабочих дней в году. Сначала находим сменную производительность установок а затем годовую .

2.1 Расчет производительности консольно – козлового крана ККС – 10

где сменная производительность крана ;

продолжительность смены ;

коэффициент использования рабочего времени [1];

средний объем перемещаемой пачки ;

время одного цикла ;

грузоподъемность крана [1];

коэффициент использования грузоподъемности ;

коэффициент учитывающий массу грейфера ;

плотность древесины [4];

где время подъема и перемещения пачки лесоматериалов к месту ее укладки с ;

время возврата захватных устройств к месту захвата следующей пачки с;

время захвата время укладки и отцепки пачки [1];

где соответственно высота подъема опускания пачки и путь перемещения тележки и крана ;

средняя скорость соответственно подъема опускания пачки горизонтального перемещения тележки и крана

Тогда годовая производительность

где – сменная производительность установки;

– количество рабочих дней в году ;

2.2 Расчет производительности однопильной раскряжевочной установки ЛО-15С

где – продолжительность смены ;

– коэффициент использования времени смены [3];

– затраты времени на раскряжевку среднего хлыстас

где – время затрачиваемое оператором на подачу команд [3];

– время на сбрасывание отпиленных отрезков [3];

– время на сбрасывание элементов автоматической системы [3];

– время на продольное перемещение хлыста на величину отпиливаемого отрезка

где – средняя длина хлыста ;

– скорость подачи хлыста под пилу [3];

– время выполнения одного пропила

где – путь надвигания до начала пиления = 01 м;

– путь надвигания в процессе пиления м;

– скорость надвигания до пиления = 093 мс [3];

– средняя скорость пиления в процессе пиления = 0031 мс [3];

– скорость движения пилы при обратном ходе = 17 мс [3];

– время на перемещение следующего хлыста на величину хода до первого пропила

где – путь пройденный хлыстом до первого пропила [3];

– средний объем хлыста м3;

где – средний диаметр хлыста ;

– средняя длина хлыста ;

f – видовое число в возрасте рубки f =046;

2.3 Расчет производительности сортировочного транспортера ЛТ-86

где – средняя длина хлыста (или кряжа) = 6 м³;

– объем кряжа =054 м³;

– скорость движения тягового органа [2];

– продолжительность смены ;

– коэффициент использования рабочего времени ;

– коэффициент загрузки оборудования ;

2.4 Расчет производительности цепного лесотранспортера Б-22-1А.

Производительность Б-22-1А находится по формуле (1.10).

2.5 Расчет производительности ленточнопильного станка ЛБ-150.

где φ-коэффициент использования рабочего времени φ=09;

Q-средний объём кряжа м;

t-продолжительность цикла распиловки кряжас;

t=t+t+t+t+t+t+t (1.14)

где t-время подачи кряжа на тележку t=3с [9];

t-время закрепления кряжа на тележке t=5с[9];

t-время перемещения кряжа на тележке t=9 [9]с;

t-время пиления кряжа с;

t-время затрачиваемое на поворот кряжа t=10с [9];

t-время холостого хода тележки с;

t-время разжима и сброса с тележки продукции t=2с [9];

U-средняя скорость тележки в рабочем направлении U=23мс [9];

t=26*2=52 с (исходя из плана раскроя кряжа- двухкантный брус).

где U-средняя скорость движения тележки в обратном направлении

t=3+5+9+52+10+46+2=388 с.

2.6 Расчет производительности буферного магазина ЛТ-80А.

где Тц- время цикла Тц=25 с [1];

2.8 Расчет производительности дисковой рубительной машины МРР8-50ГН

где z – число ножей на барабане или диске z = 25 [2];

h - величина выступа резцов над плоскостью диска h=0012 м [2];

- угол между загрузочным патроном и плоскостью диска в плане ;

- угол между направлением подачи древесины и плоскостью диска;

b – средняя ширина измельчаемого материала b =02 м;

H – средняя толщина измельчаемого материала H =01 м;

φ1 – коэффициент использования рабочего времени φ1 = 07- 08[2];

φ2 – коэффициент использования машинного времени φ2 = 01–04 (для многорезцовых машин) [2];

φ3 – коэффициент плотности подаваемого материала φ3 = 08 - 09 [2];

– угловая скорость ножевого диска радс;

n – частота вращения диска n = 750 мин-1 [2];

2.9 Расчет производительности скребкового транспортера ТОЦ-16-5

где – коэффициент угла наклона транспортера при [1];

– скорость цепи [1];

– объем массы щепы перемещаемой одним скребком [1];

– расстояние между скребками [1];

– коэффициент полнодревесности измельчаемой древесины ;

Производительности всех участков занесены в таблицу 1 это дает более полную информацию о возможностях всего предприятия.

Таблица 1 – Производительности установок

производительность м3

Годовая производительностьм3

Продолжение таблицы 1

3 Вывод о путях повышения производительности.

Подсчитав производительность оборудования мы пришли к выводу что она колеблется в довольно широких пределах и поэтому решили принять годовую производительность лесопильного предприятия равную годовой производительности ленточнопильного станка ЛБ-150 (90 тыс.мгод) что отвечает условию 80 250 тыс.мгод.

Для повышения производительности предприятия необходима модернизация оборудования.

Ввиду разной производительности раскряжевочной установки и ленточнопильного станка а так же из-за необходимости сортировки бревен по диаметрам устанавливаем буферный магазин ЛТ-80А расположенный после ЛО-15С. Он необходим для сокращения простоев головного оборудования в случае поломки раскряжевочной установки или ее технического обслуживания а так же для накопления запаса сортиментов.

![]() Ч.3.docx

Ч.3.docx

1 Патентное исследование

При проведении патентного исследования были найдены авторские свидетельства №200313523303 «Ленточнопильный станок» 200713316322 «Ленточнопильный станок» 200412173003 «Ленточнопильный станок».

2 Техническое задание на проектирование (модернизацию) машины

2.1 Наименование и область применения

2.1.1 Наименование – станок ленточнопильный для распиливания брёвен на двухкантный брус и доски модель ЛБ-150.

2.1.2 Область применения – лесные склады лесопильные цеха и деревообрабатывающие предприятия.

2.1.3 Станок должен соответствовать требованиям предъявляемым к изделиям предназначенным для поставки на внутренний рынок. Поставка станка на экспорт не предполагается.

2.2 Основание для разработки

2.2.1 Заявка на разработку и освоение ленточнопильного станка утвержденная замминистра Минлесбумпрома СССР 18.03.81 г. ЦНИИМОД.

2.2.2 Письмо Союздревстанкопрома № 14-114-1696 от 04.04.81 г.

2.2.3 Тематический план научно-исследовательских и опытно-конструкторских работ ГКБД на 1984 г.

2.3 Цель и назначение разработки

2.3.1 Цель разработки – сокращение габаритов и металлоёмкости станка повышение производительности установки.

2.3.2 Назначение разработки – создание ленточнопильной установки с наиболее высокими техническими и эксплуатационными параметрами.

2.4 Источники разработки

2.4.1 Авторские свидетельства №200313523303 №200713316322 №200412173003.

2.4.2 Заявка на разработку и освоение ленточнопильного станка утвержденная замминистра Минлесбумпрома СССР 18.03.81 г. ЦНИИМОД.

2.4.3 “Разработать рекомендации по совершенствованию передвижных ленточнопильных установок” (отчет по теме №1384ЦНИИМОД Архангельск 1984 г.).

2.4.4 Станки и инструмент. 1982 г. №5.

2.4.5 Лабораторная установка ленточнопильной установки изготовленная ЦНИИМОДом.

2.4.6 Техническая документация ленточнопильного станка модели ЛБ-150.

2.5 Технические требования

2.5.1 Состав станка и требования к конструктивному устройству.

2.5.1.1 Наименование и назначение основных частей.

В состав станка входят:

-Станина станка для установки основных узлов;

-Опоры нижняя и верхняя для поддержания пилы в рабочем состоянии;

-Механизм натяжения для натяжения пильной ленты путём перемещения верхней опоры в вертикальном направлении;

-Привод для придания пиле вращательного движения;

-Механизм подачи для базирования и подачи заготовок.

2.5.1.2 Работа станка.

С помощью механизма натяжения производится натяжка пилы.Включается привод пилы и привод подачи.Станок готов к работе.

2.5.1.3 Конструктивные требования к станку и его составным частям.

2.5.1.3.1 Установочные и присоединительные размеры.

Установочные и присоединительные размеры определяются при разработке технической документации.

2.5.1.3.2 Способы крепления.

Станок должен устанавливаться на бетонный фундамент и крепиться болтами.

2.5.1.3.3 Климатическое исполнение.

Климатическое исполнение УХЛ4 по ГОСТ 15150-69.При этом температура окружающей среды должна быть в пределах +1 35Свлажности не более 80%.

2.5.1.3.4 Регулировка органов управления.

Регулировка органов управления должна обеспечивать работу станка на различных режимах в зависимости от параметров поступающих на станок заготовок.

2.5.1.3.5 Станок работает в ручном режиме. Управление станком производится с пульта управления. Типы приводов исполнительных механизмов выбираются в процессе разработки изделия.

2.5.1.4 Вид покрытий.

Покрытие станка должно соответствовать ГОСТ 22133 – 76 «Покрытия лакокрасочные станков кузнечно – прессовых и литейных машин инструмента. Требования к внешнему виду» ГОСТ 25223 – 82 (СТ СЭВ 2155 – 80) «Оборудование деревообрабатывающее. Общие технические условия» и ОСТ 2 Н06 – 2 – 77 «Покрытия лакокрасочные. Общие технические требования».

2.5.1.5 Требования к средствам защиты от влаги вредных испарений коррозии и др.

Специальные требования не предъявляются.

2.5.1.6 Требования к взаимозаменяемости составных частей станка.

Для сменных деталей узлов принадлежностей и инструмента должна быть обеспечена взаимозаменяемость по сопряженным размерам и посадкам.

2.5.1.7 Устойчивость к моющим средствам топливу маслам и др.

2.5.1.8 Требования к помехозащищенности и исключение помех влияющих на другие объекты.

Станок не должен являться источником помех влияющих на другие объекты.

2.5.1.9 Требования к виду и составу запасных частей инструмента и принадлежностей.

Требования определяются на стадии разработки технической документации.

2.5.2 Показатели назначения и экономного использования сырья материалов топлива и энергии.

Основные технические параметры станка указаны в таблице 4.

Таблица 3 – Техническая характеристика ленточнопильного станка ЛБ-150.

Наименование параметра

Продолжение таблицы 3

Диаметр распиливаемого бревна мм:

Длина распиливаемого бревна м

Размеры ленточной пилы мм:

Диаметр пильных шкивов мм

Расстояние пилы от станины мм

Число оборотов пильных шкивов в минуту

Скорость подачи обрабатываемого материала или изделияммин

Скорость резания мсек

Суммарная мощность электродвигателей кВт

Окончательные значения параметров здесь и далее по тексту уточняются в процессе разработки станка.

2.5.3 Требования к надежности.

2.5.3.1 Показатели долговечности:

- средний срок службы до капитального ремонта при односменной работе – не менее 6 лет;

- средний ресурс по точности – не менее 6000 ч.

2.5.3.2 Показатели безотказности.

Средняя наработка на отказ – не менее 8 ч.

2.5.3.3 Показатели ремонтопригодности.

Среднее время восстановления – не более 2 ч.

2.5.4 Требования к технологичности и метрологическому обеспечению разработки производства и эксплуатации.

2.5.4.1 При разработке линии обеспечить выполнение требования стандартов ЕСТПП по отработке конструкции на технологичность ГОСТ 14.201 – 83 ГОСТ 12.202 – 73 ГОСТ 14.204 – 73 ОСТ 2 ДОО – 7 82 «Кратких метрологических указаний по анализу и отработке конструкций деревообрабатывающего оборудования на технологичность» (ГПТИдрев-станкопром 1972 г.).

2.5.4.2 Выбор конструкций базовых деталей производить в соответствии с «Нормативами (уточненными) применения сварных металлоконструкций при проектировании изготовлении базовых деталей станков и машин» утвержденными приказом Минстанкопрома от 10.12.76 г. № 471.

2.5.4.3 Удельная материалоемкость станка (отношение массы в кг к радиусу криволинейных опор в мм) 533 кгмм.

2.5.4.4 При проектировании станка должны быть уточнены производственные возможности и ограничительные стандарты завода – изготовителя.

2.5.4.5 Конструкторская документация должна быть подвергнута метрологической проработке в соответствии с требованиями ОСТ 2 БВ – 10 – 1 – 81.

2.5.4.6 Основные технические параметры по п. 3.2.5.2 пп. 1 2 5 6 9 12 должны измеряться методом непосредственной оценки с помощью универсальных средств измерения.

При необходимости применения в процессе эксплуатации специальных измерительных средств. Эти средства должны входить в комплект станка.

2.5.4.7 Основные требования к методам и средствам измерения должны соответствовать ГОСТ 25338 – 82.

2.5.5 Требования к уровню унификации и стандартизации.

При разработке станка необходимо обеспечить максимальное использование стандартных унифицированных и заимствованных сборочных единиц и деталей.

Значения коэффициентов применяемости и повторяемости станка определяются в процессе разработки. При разработке станка учесть ограничительные нормали завода-изготовителя.

2.5.6 Требования безопасности и требования по охране природы.

Станок должен отвечать требованиям:

ОСТ 2 ДМОО – 3 – 82 «Оборудование деревообрабатывающее. Шумо-вые характеристики»;

- ГОСТ 12.1.004 – 76 «ССБТ. Пожарная безопасность»;

- ГОСТ 12.1.005 – 76 «ССБТ. Воздух рабочей зоны. Общие санитарно-гигиенические требования»;

- ГОСТ 12.1.019 – 79 «ССБТ. Электробезопасность. Общие требования»;

- ГОСТ 12.2.003 – 74 (СТ СЭВ 1085-78) «ССБТ. Оборудование производственное. Общие требования безопасности»;

- ГОСТ 12.2.026.0 – 77 (СТ СЭВ 2156-80) ССБТ. Оборудование деревообрабатывающее. Общие требования безопасности к конструкции»;

- ГОСТ 12.2.086 – 83 «ССБТ. Гидроприводы объемные и системы смазочные. Общие требования безопасности к монтажу испытаниям и эксплуатации»;

- ГОСТ 12.3.002 – 75 «ССБТ. Процессы производственные. Общие требования безопасности»;

- ГОСТ 12.3.007 – 75 «ССБТ. Деревообработка. Общие требования безопасности»;

- ГОСТ 12.2.026.17 – 82 «ССБТ. Оборудование деревообрабатывающее. Станки ленточнопильные вертикальные для продольной распиловки бревен. Требования безопасности»;

- «Правил техники безопасности и производственной санитарии в деревообрабатывающей промышленности» (М.: Лесн. пром-сть 1979);

- «Санитарных правил организации технологических процессов производства и гигиенических требований к производственному оборудованию» утвержденных Минздравом СССР 04.04.73 г. № 1042 – 73; «Правил устройства электроустановок». ПУЭ – 76.

2.5.7 Эстетические и эргономические требования.

Станок должен соответствовать требованиям:

-ГОСТ 12.2.033 – 78 «ССБТ. Рабочее место при выполнении работ

стоя. Общие эргономические требования»;

- ГОСТ 21752 – 76 «Система «человек-машина». Маховики управления и штурвалы. Общие эргономические требования»;

- ГОСТ 21753 – 76 «Система «человек-машина». Рычаги управления. Общие эргономические требования»;

- ГОСТ 22269 – 76 «Рабочее место оператора. Взаимное расположение элементов рабочего места»;

- ГОСТ 23000-78 «Система «человек-машина». Пульты управления. Общие эргономические требования»;

- «Методических указаний по оценке эстетических показателей качества промышленной продукции» ВНИИТЭ (М. 1975 г.);

- «Разработки нормативных показателей эргономики для деревообрабаты-вающих станков общего назначения» (отчет по теме 2 – 73 ВНИИДмаш.)

2.5.8 Требования к патентной чистоте.

Обеспечить патентную чистоту в отношении СССР Великобритании США Канады ФРГ Франции и Японии.

2.5.9 Требования к составным частям станка сырью исходным и эксплуатационным материалам.

2.5.9.1 Составные части качество материалов обработки и сборки должны соответствовать требованиям ГОСТ 25223 – 82 (СТ СЭВ 2155 – 80) «Оборудование деревообрабатывающее. Общие технические условия» и рабочей документации на составные части станка.

2.5.9.2 Применение составных частей (включая покупные) сырья и материалов должно соответствовать действующим отраслевым стандартам (ОСТ) стандартам и руководящим материалам предприятия (СТП и РТМ) ВПО «Союздревстанкопром» ГКБД и завода – изготовителя.

Покупные изделия по качеству должны применяться не ниже первой категории.

2.5.9.3 Требования к эксплуатационным материалам – маслам и т.п. – определяются в процессе разработки рабочей документации на станок и при его эксплуатации должны соответствовать этой документации.

2.5.10 Условия эксплуатации требования к техническому обслуживанию и ремонту.

2.5.10.1 Категория условий эксплуатации - УХЛЧ по ГОСТ 15150-69.

2.5.10.2 Класс помещения ПII согласно ПУЭ – 76 категория производства «В» согласно таблице 4 СНиП II – М 2 – 72.

2.5.10.3 Станок обслуживается одним рабочим.

2.5.10.4 Условия привязки.

Род тока питающей сети – переменный трехфазный частота 50 Гц напряжение 380 В.

2.5.11 Дополнительные требования.

Дополнительные требования не предъявляются.

2.5.12 Требования к маркировке и упаковке.

2.5.12.1 Маркировка и упаковка должны соответствовать требованиям ГОСТ 25223 – 82 (СТ СЭВ 2155 – 80) и ГОСТ 14192 – 77.

2.5.12.2 Маркировку на фирменной табличке производить согласно ОСТ 2 Д91 – 1 – 81 и ОСТ 2 Д91 – 2 – 75.

2.5.12.3 Временная противокоррозиционная защита (консервация) должна соответствовать требованиям ГОСТ 9.014 – 78 и ОСТ 2 Н89 – 30 – 79.

2.5.12.4 Станок устанавливается в два ящика.

2.5.13 Требования к транспортированию и хранению.

2.5.13.1 Транспортирование и хранение станка должно соответствовать требованиям ГОСТ 25223 – 82 (СТ СЭВ 2155 – 80).

2.5.13.2 Ящик со станком при выполнении погрузочно – разгрузочных работ кантовать не допускается.

2.5.13.3 Требования к условиям транспортирования местам и условиям хранения условиям складирования и обслуживания во время хранения определяются на стадии разработки технической документации.

2.5.13.4 Гарантийный срок хранения устанавливается на стадии разработки технической документации.

2.5.14 Специальные требования.

2.5.15 Требования к категории качества.

Станок должен соответствовать высшей категории качества.

2.6 Стадии и этапы разработки

2.6.1 Стадии разработки станка:

- технический проект;

- рабочая конструкторская документация на экспериментальный образец.

2.6.2 Этапы выполнения работ должны соответствовать ГОСТ 2.103 – 68 «ЕСКД. Стадии разработки».

2.6.3 Предприятие – изготовитель разрабатываемого станка – Новозыбковский станкостроительный завод

2.7 Порядок контроля и приемки

2.7.1 Перечень конструкторских документов подлежащих согласованию и утверждению и перечень организаций с которыми следует согласовывать конструкторскую документацию приведён в таблице 5.

Комплектность конструкторской документации - в соответствии с РТМ 2.14.01 – 82.

Таблица 4 – Перечень конструкторских документов.

Наименование документа

Организация согласующая документ

Организация утверждающая документ

Вологодский опытный завод ЦНИИМОД

Рабочая конструкторская документация

2.7.2 Порядок проведения испытаний опытного образца по ГОСТ 15.001 – 73 и ОСТ 2 Н02 – 3 – 81.

![]() Ч.2.docx

Ч.2.docx

Ленточнопильные станки классифицируются:

- по расположению пильной ленты;

- по количеству работающих пил;

- по расположению пильных механизмов;

- по способу подачи;

- по способу базирования и другим параметрам.

По назначению ленточнопильные станки подразделяются на три группы:

- бревнопильные станки с шириной ленты от 125 до 300 мм и диаметром шкивов от 1000 до 2400 мм;

- делительные (ребровые) станки с шириной ленты от 60 до 150 мм и диаметром шкивов от 800 до 1300 мм;

- столярные станки с шириной ленты от 12 до 60 мм и диаметром шкивов от 400 до 800 мм.

Бревнопильные станки служат для распиловки брёвен.

Делительные станки для деления горбылей брусьев и досок на более тонкие и узкие пиломатериалы.

Столярные станки используются для выпиливания криволинейных деталей.

По расположению пильной ленты:

По количеству работающих пил:

По расположению пильных механизмов:

- с последовательным расположением пил (тандемом);

- с параллельным расположением пил;

- с расположением пил симметричным относительно оси подачи.

- с движением распиливаемого материала;

- с движением пильного механизма.

В ленточнопильных станках в качестве режущего инструмента применяются бесконечные тонкие пильные ленты надетые на вращающиеся шкивы один из которых приводной. Преимущество ленточнопильных станков по сравнению с лесопильными рамами состоит в непрерывном движении пиления высокой его скорости и отсутствии динамических нагрузок а по сравнению с круглопильными станками – в меньшей толщине полотна пилы.

2 Анализ конструкции оборудования.

) Ленточнопильный станок для распиливания брёвен ЛБ-150 -1 используют в комплекте с околостаночным оборудованием (рисунок 2). В комплект входят механизм подачи с тележкой 12 загрузочный конвейер 7 разгрузочный роликовый конвейер 1 и пульт управления 8.

7- конвейеры; 2- электродвигатель; 3- стойка; 4- захват; 5- кантователь; 6- механизм резания; 8- пульт управления; 9- привод тележки; 10- электродвигатель привода тележки; 11- рельсы; 12- тележка механизма подачи; 13- натяжное устройство;

Рисунок 2 - Ленточнопильный станок ЛБ-150-1

Станина станка сварная коробчатого сечения и установлена на фундаментной плите. На станине установлен механизм резания станка (рисунок 3). Пильная лента 12 охватывает два шкива одинакового диаметра (1500 мм) но разной массы из которых нижний 1 приводной ведущий а верхний 4 — ведомый. Нижний шкив более тяжелый. Он выполняет роль маховика не давая ослабляться ленте в верхней зоне в случае ее затормаживания при пилении. Скорость резания 45 мс.

Рабочие поверхности шкивов должны быть слегка выпуклыми что обеспечивает устойчивое положение пильной ленты при работе. Нижний шкив приводится в действие от электродвигателя 11 мощностью 75 кВт через клиноременную передачу 24 которая передает крутящий момент на вал 25 нижнего шкива. Для быстрого затормаживания шкива при обрыве пильной ленты и отключения двигателя установлен ленточный тормоз 26 который работает oт гидроцилиндра 9. Верхний шкив 4 вращается на оси 17 смонтированной на двух роликоподшипниковых опорах 18. Эти опоры подвижны и могут перемещаться в вертикальном направлении от винтов 14 механизма перемещения оси верхнего шкива.

а- конструктивная; б- кинематическая; 1 4- шкивы; 2- опорная плита; 3- роликовый конвейер; 5 10- направляющие; 6- ограждение; 7 11 21- электродвигатели; 8-натяжной механизм; 9- гидроцилиндр; 12- пильная лента; 13- муфта; 14 19- винты; 15- червячная передача; 16- маховичок; 17- ось; 18- опора; 20- цепная передача; 22 25- валы; 23- подшипниковая опора; 24- клиноременная передача; 26- тормоз;

Рисунок 3 - Схема механизма резания станка ЛБ-150-1

Механизм перемещения состоит из электродвигателя 21 цепной передачи 20 вала 22 и двух червячных пар 15. Червячные гайки этих пар закреплены в подшипниковых опорах 23. При вращении этих гаек винты 14 перемещают опоры оси 17 что приводит к предварительному натяжению пильной ленты. Для поддержания постоянного напряжения в пильной ленте во время работы и натяжения ленты предусмотрен натяжной механизм грузового типа. Груз через систему рычагов с передаточным отношением 40 перемещает вверх опоры оси 17 создавая тем самым необходимое натяжение ленты. Для устойчивой работы режущего инструмента напряжение в ленте должно быть 100 140 МПа.

Чтобы предотвратить сбег пильной ленты со шкивов регулируют наклон оси 17 в вертикальной плоскости с помощью маховичка 16. Во время регулирования зубчатая муфта 13 находится в разомкнутом положении. При вращении маховичка 16 левая червячная пара передает вращение на левый винт 14 который перемещает левую опору оси 17. Это изменяет его положение в вертикальной плоскости.

Для придания большей жесткости ленте на ее рабочем участке предусмотрено направляющее устройство. Верхняя направляющая 5 может перемещаться от электродвигателя 7 и ходового винта 19. Положение направляющей определяется высотой пропила.

Механизм подачи станка (см. рисунок 2) состоит из тележки 12 стоек 3 захватов 4 цепного кантователя 5 электродвигателя 2 механизма перемещения стоек и канатно-барабанного привода 9 перемещения тележки скорость которой достигает 125 ммин.

Управление процессом распиливания бревна дистанционное и осуществляется с пульта управления 8. Бревно с загрузочного конвейера 7 передается на тележку 12 и закрепляется захватами 4 которые смонтированы на стойках 3. Для правильной ориентации бревна используют цепной кантователь 5 управляемый дистанционно. Тележка перемещается по рельсам 11 от привода 9 с электродвигателем 10 мощностью 40 кВт.

Для синхронного перемещения стоек с бревном на толщину

отпиливаемой доски используют электродвигатель 2 постоянного тока с системой кинематических пар. При распиловке бревна по сбегу стойки могут перемещаться каждая в отдельности от гидроцилиндров.

Бревна загружаются на тележку поштучно (рисунок 4). При повороте отсекателя 1 отбирается одно бревно и доставляется на грузовой стол 15. Погрузочный рычаг 2 в это время находится в крайнем левом положении. При подъеме рычага 13 рычаг 2 надвигает бревно на платформу тележки 11 и прижимает его к стойке 5. В зависимости от места расположения качественных зон на торце бревна его поверхности или направления кривизны поворачивают бревно перед зажимом захватами 3 расположенными на стойке 5 для наибольшего выхода пиломатериалов. Эту операцию производят кантователем (манипулятором). На его корпусе 9 смонтированы электродвигатель 7 редуктор 8 и рабочая цепь 6.

- отсекатель; 2 13- рычаги; 3- захват; 4- башмак; 5- стойка; 6- цепь кантователя; 7- электродвигатель; 8- редуктор; 9- корпус кантователя; 10 12 14- гидроцилиндры; 11- тележка; 15- грузовой стол;

Рисунок 4 - Механизм загрузки и ориентации бревен станка ЛБ-150-1

На цепи закрепляют башмаки 4 поворачивающие бревно во время работы кантователя. Во время подачи бревна на тележку 11 рабочая часть кантователя находится за базовой поверхностью стойки 5. При необходимости поворота бревна кантователь перемещается гидроцилиндром 10 до соприкосновения с ним рабочей цепи. В рабочем состоянии башмаки цепи поворачивают бревно вокруг его продольной оси на необходимый угол. Наибольшая высота пропила 900 мм.

) Делительный ленточнопильный станок ЛД125-2 (рисунок 5) предназначен для ребрового деления досок на установленный размер а также симметричного раскроя распиливаемого материала. Станок состоит из механизмов резания и подачи. Скорость резания 40 мс.

а- общий вид; б- кинематическая схема механизма подачи; 1- привод механизма резания; 2- гидрооборудование; 3- пульт управления; 4- грузовой механизм натяжения; 5- стойка; 6- маховичок; 7- электродвигатель перемещения направляющей; 8 15- верхний и нижний шкивы; 9- направляющее устройство; 10 12- суппорты; 11- пильная лента; 14- станина; 16- диск; 17- упор; 18- электродвигатель; 19 26-гидроцилиндры; 20-гидромоторы; 21- редукторы; 22- конвейер; 23- натяжное устройство; 24 25- ролики; 27 29- зубчатые рейки; 28- реечное колесо;

Рисунок 5 - Делительный ленточнопильный станок ЛД-125-2

Механизм резания незначительно отличается от механизма резания бревнопильного станка и состоит из станины 14 сварной конструкции стойки 5 двух шкивов 8 15 диаметром 1250 мм с приводом 1 мощностью 45 кВт грузового механизма натяжения 4 пильной ленты 11 направляющего устройства 9 перемещаемого от электродвигателя 7. На станине установлен пульт управления 3. Положение верхнего шкива регулируют маховиком 6. Механизм резания снабжен быстродействующим колодочным тормозом который автоматически срабатывает при обрыве ленты.

Механизм подачи станка выполнен с вертикальным расположе-

нием исполнительного механизма который смонтирован на станине

и состоит из базового суппорта 10 механизма установки на

размер и прижимного суппорта 12. Станина механизма подачи

одним концом прикреплена болтами к станине механизма резания

а другой конец через опору установлен на фундамент. Наибольшая

высота распиливаемого материала 630 мм.

Суппорт 10 представляет собой пластинчатый конвейер 22 с натяжным устройством 23. Конвейер приводится в действие от гидромотора 20 через редуктор 21 и зубчатую передачу. Скорость подачи регулируется бесступенчато в пределах 5 45 ммин Перемещается суппорт 10 по направляющим качения получая движение от гидроцилиндра 19 механизма установки на размер и симметричного распила. Этот механизм включает в себя упор 17 диск 16 с одиннадцатью упорами настройки и реечный редуктор состоящий из двух зубчатых реек 27 29 и реечного колеса 28. Реечный редуктор при включенной фрикционной муфте согласует перемещение базового и прижимного суппорта в случае симметричного распила.

Во время настройки диск 16 приводится во вращение электродвигателем 18 через редуктор и цепную передачу. Для настройки предусмотрены два комплекта упоров: на размер 5 100 мм и 100 200 мм.

Суппорт 12 обеспечивает надежный прижим распиливаемого материала к базовой поверхности конвейера и состоит из одного приводного рифленого ролика 24 и шести гладких неприводных прижимных роликов 25. Кронштейны осей этих роликов шарнирно закреплены на суппорте 12 и снабжены пружинами или гидроцилиндрами для создания необходимого прижимного усилия. Подающий валик приводится в действие от гидромотора 20 через редуктор 21 и зубчатую передачу. Перемещается суппорт от гидроцилиндра 26 по шариковым направляющим.

На станине со стороны рабочего места расположен пульт управления (рисунок 6) на котором находится шкала размеров пиления с тумблерами 7 установки заданного размера. Для регулирования усилия прижима предусмотрен переключатель 1. Механизм пиления запускают и останавливают нажатием кнопок 3 4. Кнопки 9 10 управляют механизмом подъема и опускания суппорта верхнего шкива.

При проведении симметричного распила включают тумблер 13. В зависимости от высоты пропила направляющая пильной ленты нажатием кнопок 11 12 устанавливается в соответствующее положение. В случае перегрузки электродвигателя механизма пиления загорается сигнальная лампа 6. Необходимую скорость подачи устанавливают поворотом рукоятки 8 и отсчетом по лимбу.

- переключатель; 2-5 9-12. 14-16- кнопки управления; 6- сигнальная лампа; 7 13- тумблеры (1а- 11а); 8- рукоятка переключения скорости;

Рисунок 6 - Пульт управления станка ЛД-125-2

Для остановки всех механизмов станка предусмотрена кнопка 5 «Общий стоп».

Степень натяжения пильной ленты контролируют двумя сигнальными лампочками на стойке станка: зеленый цвет - лента натянута нормально; красный цвет - лента не натянута. Предупредительный сигнал о включении станка подают кнопкой 2.

Гидравлическая схема станка изображена на рисунке 7. Масло из гидробака 1 лопастным гидронасосом 2 приводимым электродвигателем 3 подается к четырехходовому гидрораспределителю 4 с дистанционным управлением от ножной педали. От гидрораспределителя 4 масло через гидрораспределитель реверсирования 5 поступает в гидрораспределитель 6 который на схеме изображен в нейтральном положении. Если гидрораспределитель 6 поставить в правую позицию то масло через дроссель 7 с переливным золотником поступает в рабочую полость гидроцилиндра и обрабатываемый материал прижимается к базовому конвейеру.

- гидробак; 2- гидронасос; 3- электродвигатель; 4-6- гидрораспределители; 7- дроссель; 8- гидроцилиндр суппорта прижимных вальцов; 9- гидроцилиндр тормоза;

Рисунок 7 - Гидравлическая схема станка ЛД-125-2

При обрыве пильной ленты или остановке двигателя включается электромагнит гидрораспределителя 4 который занимает левую позицию. Масло нагнетается в среднюю полость двухштокового гидроцилиндра 9 тормоза механизма резания и вал затормаживается.

) Станок горизонтальный ленточнопильный модели ЛГУ1000-М предназначен для индивидуального применения на лесопильных предприятиях с производственной программой по распиловке в одну смену до 7500 м3 круглого сырья в год. Станок является широкоуниверсальной лесопильной машиной для продольной распиловки бревен на брусья и доски а также брусьев на доски. Это головная машина лесопильного потока. При этом на станке (рисунок 8) возможна обработка массивных горбылей пакетная обрезка досок выпиловка шпальной продукции и прочего.

а- схема; б- общий вид;

Рисунок 8- Ленточнопильный станок ЛГУ1000-М

Механизм главного движения станка имеет пильные шкивы диаметром 1000 мм и смонтирован на портале который установлен на направляющих станины и может перемещаться по нему со скоростью подачи до 45 ммин. Пильная лента механизма главного движения имеет размеры: длину 6650-6850 мм ширину 80 – 135 мм и толщину 09 – 12 мм.

На станке можно распиливать бревна диаметром 10 – 90 см и длиной 2 – 7 м.

Станок снабжен механизмом подъема-опускания пильной головки и подрезной круглой пилой которая установлена в плоскости пильной лены. При пилении неокоренных бревен подрезная пила делает неглубокий пропил предотвращая контакт ленточной пилы с грязью песком в коре и замедляя ее затупление.

Рама станка имеет жесткую конструкцию и упрочненные направляющие для перемещения пильной головки. На ней расположены гидравлические системы самоцентрирования зажима и фиксации распиливаемого сырья.

Станок отдельно оснащается вилочным загрузчиком бревен и ленточным конвейером для удаления пиломатериалов.

При работе бревно вилочным загрузчиком подается на раму где оно центрируется и зажимается гидравлическими устройствами. По команде с пульта управления пильное устройство опускается на заданную величину и включается механизм подачи. Портал с пильной головкой перемещается по направляющим вдоль рамы и распиливает бревно. Отпиленная часть подается на ленточный конвейер и удаляется.

3 Краткие технические характеристики ленточнопильных станков

Таблица 2 - Краткие технические характеристики оборудования

Диаметр пильных шкивов мм

Диаметр распиливаемых бревен см

Скорость подачи ммин

Мощность привода механизма резания кВт

Размер ленточной пилы мм:

Установленная мощность кВт

4 Выводы о достоинствах и недостатках конструкций

- незначительная ширина пропила обеспечивает малые потери древесины на пиление

-отсутствие холостого хода ржущего инструмента и высокие скорости резания;

- возможность распиливания бревен крупных диаметров превышающих размером нормальные просветы лесопильных рам;

- индивидуальный подход к отпиливанию каждой доски а вместе с тем возможность предварительной оценки ее качества и лучшего использования качественной древесины;

- возможность радиальной или иной специальной распиловки требующейся при выпиливании специальных сортиментов;

- низкая производительность из-за маленькой скорости подачи и множества ручных операций на легких станках

- небольшой ресурс режущего инструмента вызванный неблагоприятными условиями его работы

-являются более сложными агрегатами чем лесопильные рамы поэтому требуют более тщательного обслуживания и ухода за пилами;

![]() Ч.4.docx

Ч.4.docx

1 Описание конструкции механизма резания станка ЛБ-150.

На рисунке 9 показан механизм резания вертикального ленточнопильного станка ЛБ-150-1 для распиловки бревен. Станки подобного типа получили наиболее широкое распространение в мировой практике.

- опорная плита станка; 2- пила; 3- механизм поддержания постоянства натяжения пилы; 4- направляющая колонка для перемещения верхней направляющей пилы; 5- привод механизма резания; 6- механизм наклона и разворота шкивов; 7- нижний шкив; 8- верхний шкив; 9- верхняя направляющая; 10- ограждение шкивов; 11- тяги тормоза;

Рисунок 9 - общий вид механизма резания станка Л-150-1

В механизм резания входят следующие узлы: ведущий 7 и ведомый 8 шкивы с валами и их опорами. На консоли вала ведущего шкива устанавливается либо соединительная полумуфта либо шкив ременной передачи; механизм перемещения ведомого шкива используемый при навешивании и снятии пил со шкивов; механизм поддержания постоянства натяжения пилы 3 в процессе работы с указанием усилий ее натяжения; механизм наклона и разворота шкивов 6; нижние неподвижные и верхние подвижные направляющие 9 с механизмом их перемещения; скребки и бачки с жидкостью очищающей и охлаждающей рабочие поверхности шкивов; тормоз с тягами 11 сокращающий время холостого вращения шкивов при остановке; механизм улавливания порвавшейся пилы4 ограждения шкивов 10; объединяющая и несущая все эти механизмы и устройства станина 1 литой или сварной конструкции; привод механизма резания 5 с соответствующей аппаратурой; система удаления опилок.

К механизму резания относятся поставляемые иногда в комплекте со станком приспособления для проточки и шлифования рабочей поверхности шкивов. Чаще всего они поставляются по особому заказу.

2 Гидравлическая схема станка

2.1 Назначение гидросистемы

Гидрооборудование станка состоит из трех автономных гидросистем:

- гидросистемы тележки;

- гидросистемы казенки и рольгангов;

- гидросистемы привода тележки;

Гидросистема тележки предназначена для:

- горизонтального перемещения когтей;

- перемещения стоек;

- подвода и отвода кантователя;

- поперечного перемещения платформы тележки;

Гидросистема казенки и рольгангов предназначена для:

- подъема и опускания отсекателя;

- подъема и опускания сбрасывающих рычагов казенки;

- подъема и опускания поддерживающих рычагов казенки;

- подъема и опускания приемных рычагов рольганга;

Гидросистема привода тележки предназначена для осуществления рабочих ходов тележки станка.

2.2 Составные части гидросистемы станка

Гидросистема тележки состоит из станции гидропровода гидроцилиндров контрольно-регулирующей предохранительной и распределительной аппаратуры жестких и гибких трубопроводов.

- электродвигатель; 2- гидронасос; 3- фильтр; 47- гидрораспределители; 5- дроссель; 6-гидробак; 8- гидроцилиндры;

Рисунок 9- Гидросхема тележки

Зажим бревна осуществляется гидроцилиндрами расположенными по одному на каждой стойке. Горизонтальное перемещение когтей производиться гидроцилиндрами по два соединенных последовательно цилиндра с разной величиной хода поршня для каждого когтя. Этим достигается возможность установки когтей в трех положениях.

Поперечное смещение платформы тележки при обратном ходе так же производится двумя гидроцилиндрами.

Управление всеми гидроцилиндрами дистанционное при помощи распределителей с электрогидравлическим управлением. Регулирование усилия зажима бревна производится редукционным клапаном.

Гидросистема казенки и рольгангов состоит из гидростанции гидроцилиндров контрольно-регулирующей распределительной аппаратуры и трубопроводов.

- электродвигатель; 2- гидронасосы; 3-гидрораспределитель; 4- бак; 5-гидроцилиндры; 6-фильтр; 7- дроссель;

Рисунок 10- Гидросистема казенки и рольгангов

Привод отсекателя казенки поддерживающих погрузочных и приемных рычагов осуществляется парой гидроцилиндров. Управление всеми гидроцилиндрами дистанционное при помощи распределителей с ручным управлением.

Регулирование скорости перемещения поршней гидроцилиндров привода приемных рычагов осуществляется дросселем. Для предохранения гидросистемы от перегрузки на напорной линии установлен предохранительный клапан с переливным золотником. Контроль за давлением в системе осуществляется по манометру очистка масла осуществляется фильтром. Для охлаждения масла слив его в бак происходит через теплообменник.

В гидросистему привода тележки входят бак с теплообменником. Радиально-поршневой реверсивный насос с гидравлическим следящим управлением трехпозиционный золотник включения манометра гидромотор и трубопроводы. Радиально-поршневой насос обеспечивает бесступенчатое изменение производительности от нуля до номинальной и реверсирование потока масла. Для управления насосом на пульте имеется рукоятка.

Гидромотор предназначен для привода механизма перемещения тележки. Теплообменник служит для охлаждения масла.

- радиально-поршневой реверсивный насос; 2- гидрораспределитель; 3- манометр; 4-гидромотор; 5- гидробак;

Рисунок 11- Гидросхема привода тележки

3 Определение кинематических параметров ленточнопильного станка

а) порода распиливаемого дерева - сосна;

б) диаметр бревна 600 мм;

в) скорость подачи 5 125 ммин;

г) скорость резания 45 мс;

д) параметры ленточной пилы [2]:

) профиль зубьев- 34 класс;

) ширина пилы b=230 мм;

) толщина пилы S=12- 16 мм;

) шаг зубьев t=50-60 мм;

) высота зуба h=16-18 мм;

) радиус закругления r=6 мм;

) передний угол γ=25o;

) задний угол α=12o;

) угол заострения =53 o;

3.2 Определение удельной работы резания

где - основное значение удельной работы резания;

- поправочный коэффициент на породу древесины

- поправочный коэффициент на влажность;

- поправочный коэффициент учитывающий затупление зубьев пилы;

- коэффициент принимаемый для пил с разведенными зубьями 1;

где - абсолютная влажность древесины

где - среднее время работы пилы после заточки =0 6 ч [2];

где - величина подачи на зуб м;

где - скорость подачи;

Скорость подачи выбираем по графику зависимости величины подачи от высоты пропила при U=28ммин.

- скорость резания =45 мс;

3.3 Определение усилия резания

Зная удельную работу резания определяем усилие резания

где - ширина пропила;

где - толщина пильной ленты =14 мм;

- величина развода на сторону =08 мм [2];

где - диаметр распиливаемого дерева =600 мм;

3.4 Определение усилия подачи

Усилие подачи для подающего механизма в виде тележки с канатной тягой и приводным барабаном определяется по формуле

где - кинематический угол встречи

- вес распиливаемого кряжа кг;

- вес тележки =12750 кг [7];

- усилие резания =6605 Н;

- коэффициент трения в подшипниках колеса тележки =0005 [8];

- диаметр подшипника =0025 м [7];

- коэффициент трения качения колес по направляющим =005 [8];

- диаметр колеса тележки =025 м [7];

где - объем распиливаемого бревна;

- плотность древесины

3.5 Определение мощности подачи

где - КПД привода =078;

3.6 Определение мощности резания

где - КПД привода пильной ленты =085;

3.7 Выбор электродвигателей привода

Электродвигатели для привода пильной ленты и подающей тележки выбираем исходя из рассчитанной ранее мощности резания и мощности подачи.

Определяем мощность на валу электродвигателя:

-для привода пильной ленты

где - мощность резания =449 кВт;

-КПД передач привода

- КПД ременной передачи =095 [8];

- КПД одной пары подшипников качения =099 [8];

- КПД муфты =098 [8];

- для привода подающей тележки

где - мощность подачи =383 кВт;

-КПД передач привода = 078 [8];

Подбираем электродвигатели по рассчитанной мощности:

Двигатель привода пильной ленты 5АM280S8 55кВт; двигатель привода подающей тележки 5А200L4 45 кВт;

Таблица 3- Техническая характеристика электродвигателей

В данной курсовой работе было спроектировано малое лесопильное предприятие с годовым грузооборотом 90 тыс. м³. Был произведен выбор соответствующего технологического оборудования рассчитана его производительность. Так же был произведен расчет основных кинематических параметров ленточнопильного станка.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

Миронов Е.И. Рохленко Д.Б. Беловзоров Е.Н. Матвиенко Л.С. Машины и оборудование лесозаготовок : Справочник. – М.: Лесн. Пром-ть 1990. – 440 с.

Ласточкин П.В. Оборудование для лесоскладских работ и материалы к технологическим расчетам: учебное пособие для курсового и дипломного проектирования П.В. Ласточкин. – Л.: ЛТА 1990. – 116 с.

Шелгунов Ю.В. Кутуков Г.М. Лебедев Н.И. Технология и оборудование лесопромышленных предприятий: Учебник. 3-е изд. – М.: МГУЛ 2002. – 589с.: ил.

Коротяев Л.В. Параметры деревьев и хлыстов как объектов лесозаготовительного производства: учеб. пособие. – Л.: Изд-во ЛТА 1982. – 80 с.

Станок ленточнопильный вертикальный с двухсторонним рабочим ходом тележки ЛБ-150-2 Руководство по эксплуатации.

Прокофьев Г.Ф. Основы конструирования: учебн. пособие Г.Ф. Прокофьев. – Архангельск: Изд-во АГТУ 2006 г. – 187 с.

Авдеев Э.Д Дружков Г.Ф. Оборудование для лесопиления и сортировки бревен.- Москва "Высшая школа" 1989. - 224 с.

Рекомендуемые чертежи

- 03.07.2014