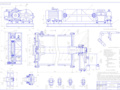

Кран поворотный с внешними опорами, г/п 8 т

- Добавлен: 25.10.2022

- Размер: 4 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- AutoCAD или DWG TrueView

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

![]() Спец мех перед_2.dwg

Спец мех перед_2.dwg

Шайба 14.31 ГОСТ10906-78

Шпонки ГОСТ 23360-78

Электродвигатель MTKF 012-6

Канат ЛК-РО 6х36(1+7+77+4)+1о.с.

![]() Спец мех под_1.dwg

Спец мех под_1.dwg

![]() Мк стрелы.dwg

Мк стрелы.dwg

Неуказанные предельные отклонения размеров

Сварку выполнить электродом Э-50 А ГОСТ 9467-75.

Сварные швы по ГОСТ 5264-80.

Параллельность рельсов. Превышение одного рельса над другим

не более 3 мм. Перекос торцов не должен превышать 2 мм

в любом направлении.

Технические требования

![]() Спец мех перед_1.dwg

Спец мех перед_1.dwg

![]() Обший вид.dwg

Обший вид.dwg

Подшипниковые узлы крана заполнить закладной смазкой

долгодействующей МПИ

Испытание и эксплуатацию крана производить согласно ТУ

Краны стреловые. Правил устройства и безопасной эксплуатации

грузоподъемных кранов

Защитное заземление электрооборудования произвести согласно

Правил устройства электрооборудования"

Высота подъема груза

Группа режима работы крана 3К

Скорость подъема груза мс 0

Скорость передвижения тележки

Скорость поворота крана

Технические требования

Техническая характеристика

![]() спец_общ вид_1.dwg

спец_общ вид_1.dwg

Натяжное устройство винтовое

натяжного устройства

Винт М30х100 ГОСТ 17475-80

Роликоопора грузовой ветви

Роликоопора холостой ветви

![]() Спец мех повор_1.dwg

Спец мех повор_1.dwg

![]() Спецификация металлоконструкции.dwg

Спецификация металлоконструкции.dwg

Опора механизма передвижения

Опора механизма подъема

Болт М36 ГОСТ 15589-70

Гайка М36 ГОСТ 15526-70

Шайба 36 Н ГОСТ 6402-70

![]() Мех поворота.dwg

Мех поворота.dwg

Неуказанные предельные отклонения размеров

* Размеры для справок

Защитное заземление электрооборудования механизма подъма

произвести согласно

Правил устройства электрооборудования"

Допуск радиального биения рабочей поверхности тормозного

шкива (после установки) относительно оси вращения 0.1мм

Техническая характеристика

Технические требования

![]() Спец мех под_2.dwg

Спец мех под_2.dwg

![]() Мк крана.dwg

Мк крана.dwg

Неуказанные предельные отклонения размеров

![]() Спец мех под_3.dwg

Спец мех под_3.dwg

Шпонки ГОСТ 23360-78

Электродвигатель МTF 311-6

Муфта 2-1000-40-40-1 У2

Ограничитель высоты подъема

Канат ЛК-РО 6х19(1+6+66)+1 о.c.

![]() Спец мех повор_2.dwg

Спец мех повор_2.dwg

Шпонки ГОСТ 23360-78

Электродвигатель МТKF 111-6

![]() Мех передвижения.dwg

Мех передвижения.dwg

Скорость предвижения тележки мс

Неуказанные предельные отклонения размеров

Запасовку каната в механизм передвижения производить по

Защитное заземление электрооборудования механизма подъма

произвести согласно

Правил устройства электрооборудования"

Допуск радиального биения рабочей поверхности тормозного

шкива (после установки) относительно оси вращения 0

Техническая характеристика

Технические требования

Запасовка тягового каната

![]() спец_общ вид_2.dwg

спец_общ вид_2.dwg

Канат ЛК-РО 6х19(1+6+66)+1 о.c.

Канат ЛК-РО 6х36(1+7+77+4)+1о.с.

Концевой выключатель

![]() Мех подъема.dwg

Мех подъема.dwg

Запасовка каната в механизм подъема производить по схеме

Защитное заземление электрооборудования механизма подъма

произвести согласно

Правил устройства электрооборудования"

Допуск радиального биения рабочей поверхности тормозного

шкива (после установки) относительно оси вращения 0.1мм

Защитные кожуха быстроходных валов условно не показанны

Группа режима работы 3К

Продолжительность включения ПВ=25%

Скорость подъма груза

Механизм подъма груза:

передаточное число 50

Схема запасовки грузового каната

Технические требования

Техническая характеристика

![]() Записка КП с внешними опорами.docx

Записка КП с внешними опорами.docx

Брянский Государственный

Технический Университет

Курсовой проект по дисциплине:

«Грузоподъемные машины»

Кран поворотный с внешними опорами

Расчет механизма подъема.

1 Выбор кинематической схемы механизма

2 Выбор типа и кратности полиспаста

4 Выбор крюковой подвески

6. Определение параметров барабана

6.1 Крепление концов каната на барабане.

6.2 Расчет оси барабана

6.3 Выбор подшипников оси барабана

6.4 Расчет чистых болтов.

7. Выбор электродвигателя

9 Определение тормозного момента и выбор тормоза

Расчет механизма передвижения тележки

1 Сопротивление передвижению тележки с канатной тягой

2. Выбор электродвигателя и редуктора

3 Проверка электродвигателя по условиям пуска

4 Определение тормозного момента и выбор тормоза

Расчет механизма поворота

1 Определение реакций в опорах крана и выбор подшипников

2 Определение момента сопротивления повороту и выбор электродвигателя.

3 Определение передаточных чисел механизма

6 Расчет открытой зубчатой передачи

Задание на проектирование:

Спроектировать кран стреловой с внешними опорами

Грузоподьемность: 8тонн

Скорость передвижения тележки : 05 мс

Скорость поворота крана: 2 обмин

Скорость подьема груза: 02 мс

Высота подьема груза: 12м

Режим работы крана: 3К

Одним из наиболее распространённых средств механизации погрузочно-разгрузочных работ на промышленных предприятиях стройплощадках в речных и морских портах на железнодорожном транспорте и т.д. являются грузоподъёмные краны. Целью данной работы является проектирование поворотного стрелового крана с внешними опорами. Кран является стационарным и обслуживает площадку вокруг себя. Данный кран работает при средних нагрузках и предназначен для установки в помещениях цехов.

В данной работе проектируем: механизм подъема механизмы передвижения крана и тележки. Механизм подъема предназначен для вертикального перемещения грузового захватного органа и груза с заранее заданной скоростью подъема. Механизм передвижения груза служит для перемещения груза в горизонтальной плоскости. В нашем курсовом проекте применен механизм передвижения груза с канатной тягой механизмы передвижения устанавливаются отдельно а грузовая тележка перемещается тяговыми органами. Механизм поворота крана служит для поворота крана вокруг своей оси.

Расчет механизма подъема

1 Выбор кинематической схемы механизма

При проектировании поворотного стрелового крана предпочтение можно отдать кинематической схеме механизма подъема груза в которой двигатель соединен с редуктором при помощи зубчатой муфты с промежуточным валом. Роль тормозного шкива выполняет одна из полумуфт. Отсутствуют открытые зубчатые передачи. Концы быстроходного и тихоходного валов редуктора выходят в разные стороны. Пример кинематической схемы механизма подъема груза показан на рис. 1.

Рис.1 Кинематическая схема механизма подъема 1 - электродвигатель; 2 - соединительная муфта; 3 - промежуточный вал; 4 - редуктор 5 - тормоз; 6 - барабан

Рис.2 Кинематическая схема механизма подъема

Тип и кратность полиспаста выбирается на основании конструктивного анализа выбранной схемы механизма в зависимости от типа крана его грузоподъемности и условий работы [1 табл. 2.1].Выбираем полиспаст сдвоенного типа с характером навивки каната на барабан через направляющие блоки кратностью m = 2

Максимальное натяжение каната Н при подъеме груза:

где - для сдвоенного полиспаста; - КПД блока установленного на подшипниках качения; - кратность полиспаста;

Расчет каната по Правилам Росгортехнадзора проводим по формуле:

где - разрывное усилие каната Н; - коэффициент запаса прочности зависящий от группы режима работы механизма подъема [1 табл. 2.3].Выбираем канат двойной свивки типа ЛК–РО 6×19(1+6+66)+1о.с. по ГОСТ 2668-80 с диаметром каната dк = 15 мм и разрывным усилием каната не менее S = 120 кН (при прочности проволочек 1666 МПа) рис 3.

Рис. 3 Канат ЛК–РО 6×19(1+6+66)+1о.с

4. Выбор крюковой подвески

Крюковую подвеску для кранов общего назначения выбираем по ОСТ 24.191.08-81 в зависимости от грузоподъемности режима работы крана и диаметра каната. Выбираем по стандарту типоразмер 2-8-406 [1 прил.1.]. Крюковая подвеска показана на рис.4.

Рис. 4. Подвеска крюковая крановая для Q = 8т

Диаметр верхних блоков выбирают по формуле:

Здесь-диаметр каната -коэфициент зависящий от типа машины и режима работы [1c25 таб 2.4] .Принимаем диаметр блока округляя до стандартного значения 320мм.

На рис. 5 представлен вариант установки барабана предназначенного для сдвоенного полиспаста и показаны основные размеры. Данный вариант широко применяют когда в механизме отсутствует открытая зубчатая передача. Установка барабана в этом случае представляет собою сборочную единицу-барабан с внешней опорой. В качестве внутренней опоры оси барабана используют конец тихоходного вала редуктора имеющий точку для размещения подшипника.

Рис. 5 Барабан с внешней опорой

Минимально допустимый диаметр барабана измеренный по средней линии навитого каната определяется по Правилам Росгортехнадзора по формуле:

где - коэффициент выбора диаметра барабана для режима работы 3К [2]; - диаметр каната мм;

Принимаем . Барабан с однослойной навивкой имеет по длине две зоны нарезки по винтовой линии: левую и правую. Между ними имеется не нарезанная зона (рис.5). Число витков нарезки под сматываемый канат на одной половине барабана:

Принимаем . Длина нарезки на одной половине барабана: где - шаг нарезки.

При сдвоенном полиспасте с каждой стороны барабана оставляется под закрепление каната расстояние:

По Правилам Росгортехнадзора длина барабана должна быть такой чтобы при низшем положении груза на барабане оставались навитыми не менее 15 неприкосновенных витков каната не считая витков находящихся под зажимным устройством:

Расстояние между правым и левым нарезанными полями принимаем конструктивно но так чтобы при крайнем верхнем положении крюковой подвески угол набегания канатов на барабан с крайних блоков подвески не превышал 6о: где: B-расстояние между вертикальными осями крайних блоков подвески выбирается конструктивно. Расстояние hmin выбирается конструктивно в зависимости от типа крана диаметров барабана и блоков высоты тележки и т.д. (предворительно можно принимать ). Принимаем Общая длина барабана равна:

Обычно в краностроении отношение длины барабана к его диаметру рекомендуют в пределах от 15 до 35:

т.е. основной расчет стенки барабана проводим на сжатие.

Толщина стенки барабана определяется по формуле:

Материал барабана – Ст3 для него =240 МПа

где п =2 – коэффициент запаса прочности.

Скорость каната навиваемого на барабан:

где– скорость подъёма груза; – кратность полиспаста.

Частота вращения барабана:

По Правилам Ростехнадзора канаты к барабану должны крепиться надежным способом допускающим возможность замены каната. В случае применения прижимных планок количество их должно быть не менее двух. Длина свободного конца каната от последнего зажима на барабане должна быть не менее двух диаметров каната. Изгиб свободного конца каната под прижимной планкой или на расстоянии от пленки составляющем менее трёх диаметров канат не разрешается.

Вариант крепления каната планками к барабану шпильками изображен на рис. 6.

Рис. 6 Крепление каната на барабане.

Диаметр шпилек для крепления накладок рассчитывается исходя из того что на барабане при крайнем нижнем положении подвески согласно Правилам Ростехнадзора должно оставаться не менее 15 витков (оторые называются разгружающими) Охват ими барабана соответствует углу = 3 в связи с чем при минимальном коэффициенте трения между канатом барабаном и накладкой усилие в канате под накладками равно:

Усилие прижатия накладок:

где = 035 040 – коэффициент сопротивления каната при зажиме накладками.

Внутренний диаметр резьбы шпильки:

где =2- число шпилек. В соответствии с ГОСТ 7817-80 грузовой канат крепится к барабану с помощью шпилек изготовленных из стали 40Х с

=402 МПа; - коэффициент запаса прочности.

Принимаем диаметр шпильки М12.

Так как проектируется кран общего назначения грузоподъемностью до 50 т то необходимо использовать соединение редуктора с барабаном. Во вращение барабан приводится с помощью встроенной зубчатой муфты. В этом случае левый подшипник располагается внутри полости выполненной на конце тихоходного вала редуктора а правый подшипник устанавливается в подшипниковом корпусе закрепленном на раме тележки. Зубчатый венец представляющий одно целое с валом редуктора и зубчатая ступица барабана имеющая внутренние зубья образуют встроенную в барабан зубчатую муфту. Зубчатая ступица соединяется с обечайкой барабана «чистыми болтами». При этом соединении левый подшипник выполняет лишь роль сферической опоры («плавающая» опора) т.к. при вращении барабана оба его конца вращаются с одинаковой угловой скоростью и этот подшипник выбирается по статической нагрузке.

Ось барабана изготавливается из стали 45 (ГОСТ 1050-88) и она испытывает напряжение изгиба от действия усилий двух ветвей каната при сдвоенном полиспасте а также от собственного веса барабана.

Рис. 7 Схема нагружения оси барабана

Принимаем a= 120 мм b = 200 мм l = 1020 мм.

Определяем реакции в опорах:

Строим эпюру изгибающих моментов:

Для оси барабана выберем материал Сталь45. Диаметр оси под ступицей в зависимости от изгибающего момента определяем по формуле

где Mma- допускаемое напряжение

где Т = 360 МПа – предел текучести для стали 45; к=15 – коэффициент запаса прочности. Принимаем d = 55 мм

Допускаемое напряжение:

где - коэффициент учитывающий конструкцию детали; - допускаемый коэффициент запаса прочности

Диаметр под ступицу:

Общее число нагружений оси [3 c. 24]:

час – число часов работы детали [3 табл. 12] ; расчетное число подъемов в год; - число нагружений за подъем.

Коэффициент приведения к расчетному числу нагружений

коэффициент использования крана при работе с грузом от Q до 0.75 Q [3 табл. 13]; коэффициент использования крана при работе с грузом

коэффициент поправочный.

Расчетное число нагрузки оси:

Предел выносливости соответствует расчетному числу нагружений базовое число циклов; показатель степени усталостной кривой

Учитывая возможную неточность монтажа на оси барабана располагаем двухрядные радиальные самоустанавливающиеся сферические роликоподшипники. Подшипник опоры А вставляем в выточку тихоходного вала редуктора имеющую следующие размеры: диаметр наружного кольца подшипника и его ширину. Подшипники устанавливаемые в опорах А и В работают в разных условиях. Расчет подшипника в опоре А производят по статической нагрузке равной RA . Подшипник в опоре В производят по динамической нагрузке.

Выбор производим по статической грузоподъемности из условия что:

где коэффициент условия работы [4 Т2.таб.V.1.67.]

Выбираем по ГОСТ 28428-90 двухрядный радиальный самоустанавливающийся сферический роликоподшипник №1212

Подшипник в сечении В работает при переменном режиме

- суммарное число оборотов оси при каждом из приведенных нагружений

Приведенные нагружения:

где - радиальная нагрузка в Н; - осевая нагрузка в Н; - коэффициент радиальной и осевой нагрузки для радиального самоустанавливающегося сферического роликоподшипника .

номинальный угол наклона

е – коэффициент осевого нагружения зависящий от угла контакта

Внутреннее кольцо относительно нарпвления нагружения V=1

И при вращении наружного кольца М=12

температурный коэффициент (т.к. рабочая температура более 1000)

Рис. 8 График нагрузки механизма подъема для ГРР – 3К

С учетом графика загрузки (рис. 8):

Приведенные нагрузки:

где часов - ресурс подшипника число оборотов

Динамическая грузоподъемность:

Динамическая грузоподъемность подшипника . Для опоры В принимаем тот же подшипник.

Барабан крепится к зубчатой полумуфте с помощью болтов поставленных в отверстие без зазора. В этом случае расчет болтов ведется на срез. Напряжения среза определяем по формуле:

Допускаемые напряжения среза болта:

где К1 =1.3 – коэффициент безопасности; К2 =1.1 – коэффициент нагрузки

Задавая число болтов :

Принимаем мм напряжения смятия:

Для стали 45 =280МПа

Предварительная мощность двигателя рассчитывается по формуле:

где NCT – расчетная статическая мощность кВт; kT=15– коэффициент учитывающий режим работы механизма вид управляющего устройства и электропривода [4 Т1 табл. 111.7] Статическая мощность кВт электропривода при подъеме номинального груза равна:

где– скорость подъёма груза

– общий КПД механизма

-КПД узла лебедки между двигателем и барабаном

КПД цилиндрического редуктора

КПД направляющего блока

Мощность двигателя равна:

Для рассчитанной мощности N по каталогу выбираем двигатель MTF 331-6 (рис.9) с учетом заданной группы режима работы 3K (а значит и соответствующей относительной продолжительности включения ПВ = 25%). Данные приведены в табл. 1

Рис. 9 Электродвигатель MTF с фазным ротором на лапках

Таблица 1.Основные технические данные двигателя MTF 331-6

Расчетная формула для определения мощности электродвигателя по условиям теплового режима имеет вид :

где все значения коэффициентов выбираются по литературному источнику [4 Т1 стр. 236]. В нашем случае соотношение

где -число включений механизма в час [4 Т1 табл. II.1.7] и = 08 и 078 соответственно — эквивалентный базовый и эквивалентный КПД зависящие от вида электропривода и определяемые по кривым[4 Т1 рис.II.1.1]; kн = 1 — коэффициент учитывающий изменение потерь холостого хода от фактического питающего напряжения; kЭ = 06 — коэффициент учитывающий степень загрузки электродвигателя (5 Т1 табл. II. 1.8); k0 = 085 — коэффициент характеризующий изменение потерь холостого хода в зависимости от ПВД и определяемый по кривым [4 Т1 рис.II.1.2]; kp = 1 — коэффициент учитывающий увеличение потерь на регулировочных характеристиках для систем с параметрическим управлением;

kд = 125 — коэффициент учитывающий влияние динамических потерь энергии на нагрев двигателя (4 Т1 табл. II.1.7).

По условию нагрева выбранный электродвигатель подходит т.к. Проверяем двигатель по условию пуска:

Kз м = 125 – коэффициент запаса по моменту; МСТтах – максимально возможный момент статической нагрузки приведенный к валу двигателя; МД – динамический момент определяемый из условий обеспечения заданного ускорения Нм; пдв = 925 обмин - частота вращения выбранного двигателя; =19.75кВт– фактическая статическая мощность электродвигателя при подъеме номинального груза с фактической скоростью кВт; J=2.1 кг м2 – суммарный момент инерции ротора электродвигателя соединительных муфт массы груза кгм2; J=0.7 – допустимое ускорение при пуске механизма подъема для данного типа крана мс2

Mmax = 314 ≥ 289 где Mmax =314 Нм – максимальный кратковременный момент выбранного электродвигателя. По условию пуска выбранный электродвигатель подходит.

Расчет времени пуска и торможения не производится так как в цепи управления электродвигателя с фазным ротором установлен контроллер 3-х позиционный.

Передаточное число редутора равно:

По найденному значению передаточного числа выбираем цилиндрический 2-х ступенчатый редуктор типа Ц2 – 350 (рис. 10). Данные приведены в табл. 2. Определим момент на тихоходном валу:

Рис.10 Редуктор цилиндрический 2-х ступенчатый типа Ц2-350

Таблица 3. Основные параметры и размеры редуктора Ц2-500

Типоразмер редуктора

Межосевое расстояние мм

Номинальное передаточное число

Ном. крутящий момент на тих. валу кНм

Погрешность выбора редуктора равна:

Фактическая частота вращения барабана:

Фактическая скорость каната:

Фактическая скорость подъёма груза:

Фактическая статическая мощность при подъёма груза:

Тормозной момент рассчитывается по моменту от номинального груза приведённого к валу электродвигателя

где к =15- коэффициент запаса торможения для 3К [1 табл. 2.6]; MСТ – момент на валу двигателя при подъеме номинального груза

По каталогу выбираем тормоз типа ТКГ-200 (рис.11) отрегулировав его на необходимый тормозной момент. Данные приведены в табл. 3.

Рис. 11 Колодочный тормоз ТКГ с приводом от электрогидравлического толкателя.

Таблица 3. Основные параметры тормоза ТКГ

Т.к. разница между номинальным моментом и тормозным более 10% то необходимо отрегулировать тормаза на момент равный 199 Нм .

Момент сил инерции при торможении опускаемого груза равен:

Время торможения при спуске груза определяется по формуле:

где JТ=J – суммарный момент инерции ротора электродвигателя соединительных муфт массы груза кгм2 ;rб – радиус барабана измеренный по оси сечения каната м; Vср – скорость опускания груза мс.

Время торможения при подъёме груза:

Соединительные муфты используют для постоянного соединения соосных валов с одновременной компенсацией их незначительных угловых и радиальных смещений. Муфты выбирают в зависимости от передаваемого крутящего момента и условий работы по формуле:

где K1 = 18 – коэффициент учитывающий степень ответственности соединения [4 т.2 табл.V.2.36]; K2 = 1– коэффициент режима работы [4 т.2 табл.V.2.37]; K3 = 1 – коэффициент углового смещения [4 т.2 табл.V.2.38]; – номинальный момент электродвигателя; - максимальный крутящий момент который способна передать муфта.

Для соеденения валов с применением промежуточного вала применяются зубчатые муфты типа 2. Они представляют собой комплект из двух олумуфт каждая из которых состоит из зубчатой втулки зубчатой обоймы и фланца. По каталогу выбираем зубчатую муфту типа 2 с номинальным вращающим моментом Мк=1000 Нм

Рис. 12 Схема механизма передвижения тележки с канатной тягой:

-барабан механизма передвижения 2-тележка3-тяговый канат 4-обводной блок5-блоки механизма подъема6-канат механизма подъема.

Масса и габариты грузовой тележки с канатной тягой резко уменьшаются из-за установки механизмов подъема и передвижения вне тележки. Барабан механизма передвижения тележки с канатной тягой (рис.10) устанавливают на выходном валу редуктора привода и соединяют с тележкой 2 гибким элементом 3. С другой стороны тележки гибкий элемент огибает обводной блок 4. На тележке установлены блоки 5 подъемного механизма которые огибают канат 6 механизма подъема. При движении барабана 1 тележка передвигается. При этом одна ветвь тягового каната 3 сматывается с барабана а другая наматывается - тележка перемещается в ту или иную сторону в зависимости от направления вращения барабана. При перемещении тележки канат 6 механизма подъема перекатывается по блокам 5 а подвешенный груз перемещается вместе с тележкой оставаясь на одной и той же высоте.

Сила сопротивления передвижению тележки в период установившегося движения состоит из сил трения ветровой нагрузки WB ) в нашем случае ветровой нагрузки не будет так как кран находится в помещении) разности сил в подъёмных канатах силы Н от провисания тягового каната составляющей силы тяжести на уклоне.Вес тележки на канатной тяге принимается в пределах [1 стр. 47]:

Коэффициент реборд для тележки с канатной тягой принимается в пределах: Кр=15 18Таким образом для преодоления всех сопротивлений движению тележки к ней необходимо приложить усилие F равное:

где - КПД барабана механизма передвижения; - КПД обводного блока 4.

Максимальная нагрузка Рm на одно колесо грузовой тележки:

Где - коэффициент толчков [4 стр. 69]Определяем диаметр колеса и тип рельса [4 т .II табл.V.2.47]: Dk = 250 мм; Рст мах=30кН; d=55 мм; B=70 мм. Тип рельса Р 24 ширина плоского рельса В0 - 50мм.Проверим соотношение ширины дорожки катания колеса и ширины головки рельса:

Где - коэффициент трения в подшипниках качения; - коэффициент трения качения стального колеса по рельсу; диаметр вала колеса в месте посадки подшипника

Сопротивление от уклона пути: где -расчетный коэффициент уклона рельсового пути тележки [1 стр. 41].Cсопротивление разности усилий в подъемных канатах: - количество ветвей каната на которых подвешен груз; - КПД блока.

Сопротивление от провисания тягового каната:

где - погонный вес каната;- максимальная длина свободновисящего каната; - допускаемое провисание тягового каната; - КПД барабана механизма передвижения; - КПД обводного блока;

Натяжение тягового каната на барабане:

Тяговый канат рассчитывается при запасе прочности относительно наибольшего натядения Т равном 4:

По ГОСТ 7668-80 выбираем канат типа: ЛК-РО 6х36(1+7+77+4)+1 о.с. dк=63мм Sразр=22650H маркировочная группа 1770 Нмм2В данном механизме передвижения применим приводной барабан насаженный на выходной конец редуктора и на который навито несколько витков тягового каната. В этом случаи при натяжении ветвей каната равном Т или Н окружное усилие равно:

Р = Т-Н = 34058 – 645 = 33412 Н

При угле обхвата барабана тяговым канатом α радиан и коэффициентом трения между барабаном и канатом f буксование каната на барабане начнется согласно зависимости Эйлера когда:

Для отсутствия проскальзывания каната на барабане обычно принимается коэффициент запаса К = 1.5 тогда:

Принимаем материал барабана – сталь. Коэфициент трения стального троса по барабану всухую равен 018 но так как канат всегда немного смазан то принимаем f =015:

Для механизма передвижения тележки с канатной тягой проверка по запасу сцепления ходового колеса с рельсом не требуется.

Статическая мощность кВт электродвигателя равна [4 т.2с.427]: По каталогу выбираем двигатель серии MTKF: MTKF 012-6 P=27 кВт n=835 обмин кпд 65% Ммах=66Нм J=0027кг·м2 m=53 кг.

Определяем диаметр барабана :

где - коэффициент выбора диаметра барабана для режима работы 3К [2]; - диаметр каната мм. Принимаем

Находим частоту вращения барабана:

Передаточное чило редуктора:

Выбираем по катологу редуктор Ц2-250: i=16 n=1000 обмин Мтх=38 кНмФактическая частота вращения барабана:

Погрешность выбора скорости:

Номинальный момент двигателя:

Принятый наибольший коэффициент пусковой нагрузки . Наибольший момент двигателя соответствующий этому коэффициенту:

Средний коэффициент пусковой перегрузки:

Средний пусковой момент двигателя:

При подъеме или опускании груза появляются силы которые стремятся сдвинуть тележку с места. Для того чтобы удержать тележку в неподвижном состоянии механизм передвижения снабжается тормозом. Усилие стремящееся сдвинуть тележку с места:

Усилие натяжения нижней ветви тягового органа механизма передвижения при удержании тележки в неподвижном состоянии:

Крутящий момент Нм возникающие на барабане механизма передвижения при подъеме или опускании груза:

Тормозной момент механизма передвижения равен крутящему моменту приведенному к валу двигателя на котором установлен тормоз с запасом торможения равным 12:

Исходя из полученных данных выбираем по каталогу тормоз типа ТКГ:

ТКГ-200 МТ=300Нм m=35кг dшк=200 мм

Расчетный момент муфты определяем по формуле:

где K1 = 13 – коэффициент учитывающий степень ответственности соединения [4 т.2 табл.V.2.36]; K2 = 1– коэффициент режима работы [4 т.2 табл.V.2.37]; K3 = 1 – коэффициент углового смещения [4 т.2 табл.V.2.38];

По каталогу выбираем муфту упругую втулочно-пальцевую с тормозным шкивом [4 т.2 табл.V.2.42] с номинальным вращающим моментом Мк=250Нм и Dшк=200 мм. Муфту необходимо отрегулировать на небобходимый тормозной момент.

При проектировании механизма поворота стрелового крана на поворотной колонне предпочтение можно отдать кинематической схеме механизма поворота крана в которой двигатель соединен с червячным редуктором при помощи втулочно-пальцевой муфты с тормозным шкивом. Вращающий момент от редуктора передается на кран при помощи открытой цилиндрической передачи. В корпусе червячного редуктора расположена муфта предельного момента. Пример кинематической схемы механизма подъема груза показан на рис. 13.

Рис. 13 Кинематическая схема механизма поворота крана 1-электродвигатель 2-муфта 3-тормоз 4-червячный редуктор 5-открытая зубчатая передача.

Рис. 14 Расчетная схема для определения реакций в опорах

Так как высота подьема груза равна 12 метров принимаем h=125м. Расстояние от оси вращения до центра массы поворотной части крана [1 стр46]:

Определяем вес поворотной части крана по удельной металлоемкости:

Горизонтальная нагрузка на верхнюю и нижнюю опоры при положении тележки на наибольшем вылете: Вертикальная нагрузка:

Подшипники в опорах выбирают из условия что максимальная статическая нагрузка на подшипник равная реакции в опоре не должна превышать базовой статической радиальной грузоподъемности (для сферических подшипников) и базовой статической грузоподъемности для упорных подшипников.По каталогу выбираем радиальные сферические двурядные подшипники №3534 серии 3000 с d=170 мм D=310 мм B=86 мм для обеих опор А и В.Шариковый упорный одинарный подшипник №8126 с d=130мм D=170мм установлен в нижней опоре.

где: f=0015- коэффициент трения для шариковых и роликовых подшипников [1 стр40] d1- диаметр цапфы подшипника воспринимающего горизонтальную нагрузку Н.

Момент инерции крана при положении тележки с грузом на наибольшем вылете:Время пуска для кранов определяется в зависимости от режима работы крана:

где -рекомендуемый угол поворота крана за время пуска для ГРР 3К.

Принимаем время пуска равное 5 с [1 cтр. 31]

Суммарный пусковой момент:

Необходимая пусковая мощность двигателя:

Необходимая установочная мощность двигателя при среднем коэффициенте пусковой перегрузке [4табл. VI.2.5.]:

По каталогу выбираем двигатель типа MTF: MTF 111-6 N=35 кВт n=895 обмин Ммах=85 Нм J=0045кг·м2 m=70 кг.Выбранный двигатель дополнительно проверем по условиям пуска.Номинальный момент двигателя:

Наибольший момент двигателя:

Общее передаточное число механизма при заданной частоте вращения:

В рассчитываемом кране принимаем двухступенчатую передачу с передаточными числами первой ступени U =50 ( червячный редуктор) второй ступени (цилндрическая зубчатая пара) U =9. Общее передаточное число механизма

В механизме поворота крана расчетный момент муфты определяем по формуле:

По каталогу выбираем муфту упругую втулочно-пальцевую с тормозным шкивом [4 т.2 табл.V.2.42] с номинальным вращающим моментом Мк=250Нм и Dшк=200 мм. Муфту необходимо отрегулировать на необходимый тормозной момент.

При работе крана в помещении расчетный тормозной момент равен:

Мин1-момент сил инерции:

Момент сил трения в ОПУ:

ТКГ-160 МТ=100Нм m=35кг dшк=160 мм

Передаточное отношение передачи равно 9

В качестве материала шестерни принимаем сталь 40Х: . Материал колеса сталь 55Л: . Твердость зубьев шестерни принимаем на 20 30 HB больше чем для колеса: HB1=260 280 средняя твердость HB1=270; HB2=240 260 средняя твердость HB2=240.

Определяем допускаемые контактные напряжения для шестерни:

где: - предел выносливости по контактным напряжениям; -коэффициент запаса (безопасности); - коэффициент долговечности.

Расчетное значение допускаемых контактных напряжений для колес с прямыми зубьями: что не превышает предельного значения .

Допускаемое контактное напряжение при перегрузке:

Определяем допускаемые изгибные напряжения для шестерни:

- где -предел выносливости; -коэффициент запаса (табл.11.5); для реверсируемой передачи.

Определяем допускаемые изгибные напряжения для колеса:

Допускаемое напряжение при перегрузке:

Межосевое расстояние:

здесь: ; - коэффициент учитывающий концентрацию

нагрузки; - коэффициент ширины колеса по ГОСТ 2185-66.

Принимаем стандартное значение . Назначаем нормальный модуль по соотношению: . Принимаем .

Принимаем число зубьев шестерни z1=17 тогда число зубьев колеса равно: .

Диаметры делительных окружностей:

Определяем ширину зубчатого колеса:

Ширину зубчатого венца принимаем на (5 8) мм больше

Проверка на изгибную выносливость:

Условие работоспособности на изгиб:

здесь: - окружная сила; ; (табл. 11.10) - коэффициент формы зуба (табл. 11.11)

На изгибную выносливость проверяются зубья того колеса для которого отношение минимально. Для шестерни

для колеса - следовательно на изгибную выносливость проверяем зубья шестерни:

Геометрические характеристики зацепления:

Диаметры окружностей (выступов) вершин зубьев:

где -коэффициент головки зуба исходного контура. По ГОСТ 13755-81 у исходного контура с имеем ; х-коэффициент смещения режущего инструмента. В нашем случае х=0.

Диаметры окружностей впадин зубьев:

здесь -коэфициент радиального зазора исходного контура. Согласно ГОСТ13755-81 имеем .

Список используемой литературы

Курсовое проектирование грузоподъемных машин. Под ред. С.А. Казака. М.: Высш. шк. 1989.

Правила и устройства безопасной эксплуатации грузоподъемных кранов. Госгортехнадзор России. – М.: ПИО ОБТ 2000.

Павлов Н.Г. Примеры расчетов кранов. Изд. 4-е перераб. и доп. Л.

« Машиностроение» 1976. 320 с

Справочник по кранам.Под ред. М.М. Гохберга. – Л.: Машиностроение 1988. Т.1 Т.2.

Вайсон А.А. Подъемно-транспортные машины строительной промышленности. Атлас конструкций. Учебное пособие для технических вузов. Изд. 2-е перераб. и доп. М. «Машиностроение»1976

Подъемно-транспортные машины. Атлас конструкций Учебное пособие для вузов. Под ред. М.П. Александрова и Д.Н. Решетова. М. «Машиностроение»1973256 с.

Крановое электрооборудование: Справочник. Под ред. А.А. Рабиновича. – М.: Энергия 1972

Рекомендуемые чертежи

Свободное скачивание на сегодня

Другие проекты

- 23.08.2014