Конвейер ленточный курсовой проект

- Добавлен: 25.10.2022

- Размер: 2 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- AutoCAD или DWG TrueView

- Microsoft Word

Дополнительная информация

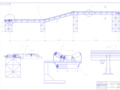

![]() Лист 1.dwg

Лист 1.dwg

Тормоз условно не показан

Мощность двигателя 22 кВт

Передаточное число редуктора 12

Частота вращения вала 115 обмин

Тяговое усилие на барабане 10150 Н

![]() Лист 3-2.dwg

Лист 3-2.dwg

![]() роликооопоры 111.dwg

роликооопоры 111.dwg

![]() Лист 4.dwg

Лист 4.dwg

![]() Лист 5.dwg

Лист 5.dwg

![]() Лист 2.dwg

Лист 2.dwg

Тормоз условно не показан

Смещение валов двигателя и редуктора не более:

В подшипники заложить смазку солидол С ГОСТ 4366-76

![]() Лист 3-1.dwg

Лист 3-1.dwg

![]() МНТ1.doc

МНТ1.doc

2. Исходные данные.2

3. Дополнительные данные для расчёта.2

Расчёт ленточного конвейера.2

1. Определение теоретической производительности.1

2. Определение ширины ленты.3

3. Определение параметров роликоопор.4

3.1. Определение шага установки роликоопор.4

3.2.Определение диаметров роликов для рабочей и холостой ветвей.4

3.3.Определение массы вращающихся роликоопор.4

4.Определение типа резинотканевой ленты и расчёт её параметров.4

5.Определение распределённых масс.5

5.1.Распределённая нагрузка транспортируемого груза.5

5.2.Распределённая масса вращающихся частей роликоопор рабочей

5.3.Распределённая масса вращающихся частей роликоопор

5.4.Распределённая масса ленты.5

6.Выбор коэффициента сопротивления движению и

определение сопротивления движению загрузки.6

6.1.Коэффициент сопротивления движения на рядовых роликоопорах.6

6.2.Коэффициент сопротивления движения на отклоняющем

барабане установленном на перегибе холостой ветви.6

6.3.Коэффициент сопротивления движения на отклоняющем

ролике у приводного барабана.6

6.4.Коэффициент сопротивления на натяжном барабане с углом

6.5.Коэффициент сопротивления на роликовой батареи.6

6.6.Сила сопротивления в пункте загрузки.6

7.1.Определение точек с минимальным натяжением на рабочих и

7.2.Определение значения минимально допустимых натяжений на

рабочей и холостой ветвях.7

7.3. Определение сил сопротивления движению на характерных

7.4. Уточнение необходимого числа прокладок в ленте. 8

8. Построение диаграммы натяжения ленты.9

9.Определение необходимого угла обхвата лентой приводного

10.Выбор параметров приводного и натяжного барабанов. 10

11.Расчёт привода. 10

1.Предварительный расчет приводного и натяжного валов 11

2. Уточненный расчет приводного и натяжного валов 11

3. Расчет подшипников вала и оси 13

1. Список литературы. 15

Схема трассы и её описание.

Транспортируемый груз: щебень.

Производительность: Q=320 тч.

Насыпная плотность груза: ρ=1.8 тм2.

Размер типичного куска: =80 мм.

Угол обхвата барабана α=240

Угол естественного откоса груза φ=38

Геометрические параметры трассы:L1=40;

3.Дополнительные данные для расчёта.

Условия эксплуатации средние. Этим условиям соответствуют следующие параметры: отапливаемое помещение небольшое количество абразивной пыли средняя освещенность и доступность для обслуживания [1. c 10 табл. 1.2.]

Время работы в сутки 6÷12 ч.

Влажность воздуха 50÷65 %.

Запылённость воздуха 10÷100 мгм3.

Температура окружающей среды 0 ÷ +30° С.

Насыпная плотность груза 06÷11 тм3.

Размер типичного куска 20÷60 мм.

Расчёт ленточного конвейера.

1.Определение теоретической производительности.

kH=11÷15 – коэффициент неравномерности загрузки.

kM=08÷095 – коэффициент использования машинного времени.

2.Определение ширины ленты.

Скорость движения ленты выбираем равной

kB=09 – коэффициент использования.

AQ BQ – эмпирические коэффициенты.

αб=20°÷36° - угол наклона бокового ролика.

- коэффициент учитывающий наличие наклонного участка.

φ=(075..085)φо – угол насыпки груза на ленте.

Проверка ширины ленты по гранулометрическому составу груза:

Из нормального ряда ширин лент принимаем:

Для ширины ленты В определяется фактическая скорость её движения:

Из нормального ряда скоростей принимается стандартное значение скорости:

v=2.5 мc. [1. c 125]

Уточнение коэффициента использования ширины ленты:

то ширина ленты при перемещение груза используется рационально.

3.Определение параметров роликоопор.

3.1.Определение шага установки роликоопор.

Шаг установки принимается постоянным на прямолинейных участках рабочей ветви и зависит от ширины ленты и насыпной плотности груза. [1. c 125]

Для холостой ветви шаг установки равен:

lx=(2÷25)lp=221400=2860 мм.

3.2.Определение диаметров роликов для рабочей и холостой ветвей.

Диаметр роликов на рабочей ветви выбирается в зависимости от ширины ленты скорости движения и насыпной плотности груза. [1. c 129 табл. 22]

В целях унификации для холостой ветви ролики принимаются одного типоразмера с роликами рабочей ветви.

3.3.Определение массы вращающихся роликоопор.

mp=[Am+Bm(B-04)]Dp210-4

Для холостой ветви.

mx=[6+14(B-04)]Dx210-4

Am Bm – эмпирические коэффициенты. [1. с 130]

mp=[10+10(065-04)]108210-4= 12.9 кг;

mx=[6+14(065-04)]108210-4= 10 кг.

4.Определение типа резинотканевой ленты и расчёт её параметров.

Тип резинотканевой ленты выбирается в зависимости от условий работы конвейера. [1. c 94]

Выбираем следующие параметры ленты:

предел прочности ленты на продольный разрыв: kр=65 нмм2;

ткань тягового каркаса комбинированная (полиэстерхлопок);

толщина тяговой прокладки: п=14;

число прокладок: iп=2.

Расчётная толщина ленты:

=5 мм – толщина рабочей обкладки;

=2 мм – толщина нерабочей обкладки. [1. с 96]

5.Определение распределённых масс.

5.1.Распределённая нагрузка транспортируемого груза.

5.2.Распределённая масса вращающихся частей роликоопор рабочей ветви.

5.3.Распределённая масса вращающихся частей роликоопор холостой ветви.

5.4.Распределённая масса ленты.

qo=11310-3Bп=11310-365098= 7.2 кгм.

6.Выбор коэффициента сопротивления движению и определение сопротивления движению загрузки.

6.1.Коэффициент сопротивления движения на рядовых роликоопорах. [1. c 133]

Для рабочей ветви р=0025.

Для холостой ветви х=0022.

6.2.Коэффициент сопротивления движения на отклоняющем барабане установленном на перегибе холостой ветви.

6.3.Коэффициент сопротивления движения на отклоняющем ролике у приводного барабана.

6.4.Коэффициент сопротивления на натяжном барабане с углом поворота 180°.

6.5.Коэффициент сопротивления на роликовой батареи.

6.6.Сила сопротивления в пункте загрузки.

fл=05 – коэффициент внешнего трения груза по резиновой ленте. [1. c 13 табл. 1.4.]

fб=04 – коэффициент внешнего трения груза по стальным бортам.

v1 – проекция составляющей средней скорости струи материала по направлению движения ленты.

kб – коэффициент бокового давления груза на стенки бортов.

bср=07В=07065=046 м;

Тяговый расчёт начинается разбивки схемы трассы на характерные участки.

7.1.Определение точек с минимальным натяжением на рабочих и холостых ветвях.

Минимальное натяжение на рабочей ветви Smin находится в точки схода ленты с натяжного барабана точка 9.

Точка минимального натяжения ленты на холостой ветви может находиться в точке её схода с приводного барабана или в конце наклонного участка.

Точка минимального натяжения ленты на холостой ветви находиться в конце наклонного участка точка 6.

7.2.Определение значения минимально допустимых натяжений на рабочей и холостой ветвях.

Sminx=10qoglx=107.2982.86= 2018 Н.

7.3.Определение сил сопротивления движению на характерных участках трассы.

Тяговый расчёт выполняется методом обхода по контуру трассы начиная с точки с минимальным натяжением на холостой ветви S6.

S7=S6+S6п2=2018+2018005=2119 H;

S9=S8+S8п3=2280+2280007= 2439.6 Н.

S9Sminp то принимаем

S10=S9+Wзу=5452.7+217= 5670 Н;

S11=S10+(qo+q+qp)gL3p=5670+(7.2+35.6+9.9)98700025=6573.8 H;

S12=S11+(qo+q+qp)gL2p+(qo+q)gH=

=6573.8+(7.2+35.6+9.9)98200025+(7.2+35.6)986.5= 9558H;

S13=S12+S12вып=9558+95580008=9634 Н;

S14=S13+(qo+q+qp)gL1p=9634+(7.2+35.6+9.9)98400025=10150 H.

Для определения натяжения в точки 1 необходимо произвести расчёт методом обхода против контура начиная с точки 9.

S5=S6–(qo+qx)L2xg+qogH=

=4678–(7.2+3.5)20002298+7.29810=5337 H;

7.4.Уточнение необходимого числа прокладок в ленте.

Сп=9 – коэффициент запаса прочности.

Kp=65 Нмм – прочность на разрыв одного миллиметра тягового каркаса. [1. c 97]

B=650 мм – ширина ленты.

Оставляем iп принятое на предварительном этапе равным двум.

8.Построение диаграммы натяжения ленты.

9.Определение необходимого угла обхвата лентой приводного барабана.

F=Sнб–Scб=10150–4789=5352 Н.

Формула для определения полного тягового коэффициент

Kсц=14 – коэффициент запаса привода по сцепления.

=04 – коэффициент сцепления ленты с приводным барабаном для сухой атмосферы и барабана футерованным резиной.

Необходимый угол равен

Угол обхвата заданный по схеме достаточен для обеспечения фрикционной связи.

10.Выбор параметров приводного и натяжного барабанов.

Dб=145iпф=1452=290 мм.

Длина обечайки барабана

Lоб=В+150=650+150=800 мм.

Компенсирующая муфта.

Требуемая мощность для конвейера.

бар=094 – КПД приводного барабана.

Установочная мощность.

kпр=12 – коэффициент запаса привода по мощности.

Частота вращения приводного барабана .

1 Ориентировочный расчёт приводного и натяжного валов.

При ориентировочном расчете предполагается что вал испытывает только кручение а изгиб учитывается понижением величины допускаемого напряжения. В этом случае условие прочности выражается формулой :

где и [к] - соответственно действующее и допускаемое напряжения

Мк—крутящий момент Н-см2

Wk — момент сопротивления расчетного сечения кручению см3

Крутящий момент на барабане (см. рис. 1) будет равен:

где Sнб—Sсб = Wо—окружное (тяговое) усилие на барабане Н;

Do—диаметр барабана см.

2 Уточнённый расчёт приводного и натяжного валов.

Уточнённый расчет ведется с учетом совместного действия кручения и изгиба. Для уточненного расчета необходимо предварительно задаться общей длиной вала и определить расчетные нагрузки. Ориентировочно длину вала для предварительного расчета можно принять для типовых конструкции.

Расстояние между центрами опор l0=1000 мм

Общая длина вала l=1150 мм.

Вал приводного барабана (рис. 96) испытывает изгиб от поперечных нагрузок Р1 создаваемых натяжением полотна (весом барабана можно пренебречь) и кручение от момента Мк передаваемого на вал приводом. Из рис. 1 видно что суммарная поперечная нагрузка на вал равна:

Р=Sнб+Sсб=10150+4798=14948Н

Поскольку эта нагрузка передается на вал через ступицы то

Эпюра изгибающих и крутящих моментов показана на рис 1. Максимальный изгибающий момент равен:

где RA = Р1 — реакция опоры Н;

Изгибающий момент в сечении перед ступицей равен:

Диаметр ступицы и диаметр цапфы соответственно будут равны:

Рис. 1. Схемы к расчёту приводного и натяжного валов.

3 Расчет подшипников вала и оси.

Расчет подшипников по динамической грузоподъемности

где Рэкв— эквивалентная нагрузка на подшипник для конвейеров Рэкв=RA (см. рис. 1);

L—долговечность подшипника млн. оборотов

где Lh—долговечность подшипника в часах равная соответственно 1000 3500 и 5000 часов для хороших средних и тяжелых условий эксплуатации;

n— частота вращения вала (оси) обмин.

Предпочтение отдадим самоустанавливающимся подшипникам

ГОСТ 5720—75 5721—75.

1 Список литературы.

Спиваковский А. О. Дьячков В. К. Транспортирующие машины. М.: МАШГИЗ 1955. 347c.

Спиваковский А. О. Дьячков В. К. Транспортирующие машины. М.: Машиностроение 1983. 487с.

Зенков Р. Л. Ивашков И. И. Колобов Л. Н. Машины непрерывного транспорта. М.: Машиностроение 1987. 432с.

Подъемно-транспортные машины: Атлас конструкций. Под редакцией М. П. Александрова. М.: Машиностроение 1987. 122с.

П. Ф. Дунаев О. П. Леликов Конструирование узлов и деталей машин. М.: Высшая школа 1985. 416с.

Косилова А. Г. Сухов М. Ф. Технология производства подъемно-транспортных машин. М.: Машиностроение 1982. 301с.

Технология машиностроения: учебник для машиностроительных специальностей вузовА. А. Гусев Е. Р. Ковальчук И. М. Колесов и др. - М.: Машиностроение 1986. 480с.

Основы технологии машиностроения. Под ред. В. С. Корсакова. М.: Машиностроение 1977. 416с.

Технология машиностроения (в двух томах) том 1: Учебник для вузов В. М. Бурцев А. С. Васильев А. М. Дальский и др.; Под редакцией Дальского. - М.: Изд-во МГТУ им. Баумана 1999.564с.

Расчет на прочность деталей машин: Справочник И. А. Биргер Б. Ф. Шорр Г. Б. Иосилевич. – 4-е изд. перераб. и доп. – М.: Машиностроение 1993. – 640 с.

Справочник технолога – машиностроителя. В 2-х томах Под ред. А. Г. Косиловой и Р. К. Мещерякова. М.: Машиностроение 1986

![]() Спецификация2.dwg

Спецификация2.dwg

Болт М8х30 ГОСТ 7808-70

Болт М10х25 ГОСТ 7808-70

Винт трапециидальный

Гайка М10 ГОСТ 2524-70

Гайка М10 ГОСТ 5915-70

Гайка М30 ГОСТ 2524-70

Шайба пружинная 10 65Г

Шайба пружинная 8 65Г

Швеллер ГОСТ 26020-83

Шпилька М6 ГОСТ 22034-76

Винт М8 ГОСТ 1481-84

![]() Спецификация5.dwg

Спецификация5.dwg

![]() Спецификация1.dwg

Спецификация1.dwg

Болт М8*24 М14 ГОСТ 7798-70

Гайка М14 ГОСТ 5915-70

Шайба 14 65Г ГОСТ 6402-70

Винт М8 ГОСТ 1481-84

Электродвигатель АИР-180S4

![]() Спецификация31.dwg

Спецификация31.dwg

Манжета 15*40 ГОСТ 8752-79

Подшипник 104 ГОСТ 8338-75

![]() Спецификация4.dwg

Спецификация4.dwg

![]() Спецификация32.dwg

Спецификация32.dwg

Кольцо уплотнительное

Манжета 15*40 ГОСТ 8752-79

Подшипник 104 ГОСТ 8338-75