Гидропривод протяжного станка

- Добавлен: 25.10.2022

- Размер: 2 MB

- Закачек: 1

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- AutoCAD или DWG TrueView

- Microsoft Word

Дополнительная информация

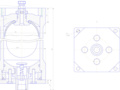

![]() гидропневмоаккумулятор.dwg

гидропневмоаккумулятор.dwg

КП по гидропневмоприводу

Техническая характеристика пневмогидроаккумулятор

Номинальное давление

Номинальный объём пневмогидроаккумулятор

![]() Гидроаккумулятор.dwg

Гидроаккумулятор.dwg

Пневмогидроаккумулятор

Резиновое уплотнение

![]() Аксиально-поршневой.dwg

Аксиально-поршневой.dwg

![]() Спецификация Акси.порш..dwg

Спецификация Акси.порш..dwg

Болт М10х30 ГОСТ 10602-94

Подшипник 50300 ГОСТ 2893-82

Подшипник 50208 ГОСТ 2893-82

Подшипник 2208 ГОСТ 8328-75

Подшипник 220207ГОСТ 2893-82

Болт М16х50ГОСТ 2893-82

Болт М27х60ГОСТ 2893-82

![]() Гидросхема.dwg

Гидросхема.dwg

Принципиальная гидросхема

Предохранительный клапан

Фильтр грубой очистки

Фильтр тонкой очистки

![]() Гидроцилиндр_спец.dwg

Гидроцилиндр_спец.dwg

![]() Аксиально-поршневой511.dwg

Аксиально-поршневой511.dwg

![]() гидросхема,графики.dwg

гидросхема,графики.dwg

Принципиальная гидросхема

Гидродинамические характеристики гидропривода

при выполнении операции подачи протяжки к цанговому

зажиму силового гидроцилиндра

при выполнении технологической операции протягивании

при выполнении холостого хода протяжки

при холостом ходе протяжки

при выполнении операции отвода протяжки из рабочей

Принципиальная гидросхема протяжного станка

Суммарная характеристика сети

Характеристика потребного давления

Характеристика насоса

Циклограммы гидропривода: p=f(t)

Характеристика 1-2+3-4+4-5+4-6

Характеристика (1-2)+(2-4)+(3-2)+(6-5)

![]() Гидроцилиндр.dwg

Гидроцилиндр.dwg

Техническая характеристика гидроцилиндра 53Б-8603010

Номинальное давление

![]() Записка.doc

Записка.doc

ВОРОНЕЖСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Факультет вечернего и заочного образования

Кафедра «Технология машиностроения»

по дисциплине: «Гидропневмопривод специальных технических систем»

Тема: «Расчет параметров и изучение структуры гидропривода

Расчетно-пояснительная записка

Воронежский государственный технический университет

по дисциплине: «Гидропривод специальных технических систем»

Тема проекта: «Расчет параметров и изучение структуры гидропривода протяжного станка»

Студент группы ТМ-052 у Рудаков Д.С.

Технические условия: Рабочее усилие на протяжке 250 кН; параметры силового гидроцилиндра: DП = 200мм; DШТ =80 мм; параметры гидроцилиндра подачи инструмента: dП =32 мм; dШТ =16 мм.

Содержание и объем проекта: 1 Разработать сборочные чертежи: шестеренного насоса; гидроцилиндра телескопического; пневмогидроаккумулятора; дать описание их конструкций и технических характеристик. Выполнить расчеты динамических параметров гидропривода с построением расчетных характеристик по операциям цикла.

Задание принял студент: РудаковД.С.

Исходные данные для проведения расчетов 5

Структура и принцип действия гидравлического привода протяжного станка 7534 7

Расчет гидродинамических параметров протяжного станка при выполнении операции подачи протяжки к цанговому зажиму силового гидроцилиндра 10

Расчет гидродинамических параметров протяжного станка при выполнении операции протягивания (рабочего хода) 16

Расчет динамических параметров протяжного станка при выполнении операции холостого хода 22

Расчет гидродинамических параметров протяжного станка при выполнении операции отвода протяжки из рабочей зоны 27

Расчет теплообменника 31

Насос аксиально-поршневой 32

Гидроцилиндр телескопический 33

Гидропневмоаккумулятор 34

Список литературы 36

Приложение. Спецификации к графической части курсового проекта

Технологический процесс протягивания сопровождается резким изменениями нагрузки на привод связанными с входом и выходом зубьев протяжки. Поэтому в протяжных станках общего назначения как горизонтальных так и вертикальных гидравлический привод является основным типом привода поскольку с его помощью создают большие тяговые усилия и демпфируют колебания инструмента вызванные большими переменными нагрузками при резании. Основные особенности функционирования гидравлических схем протяжных станков заключаются в использовании объемного способа регулирования скорости рабочего и обратного ходов протяжки (путем изменения подачи регулируемого реверсивного насоса) а демпфирование колебаний скорости движения протяжки при резких изменениях нагрузки от входа и выхода зубьев протяжки осуществляется дросселированием только части потока вытесняемого из рабочего цилиндра что вместе с объемным регулированием скорости позволяет получить привод с достаточно высоким КПД при значительных мощностях.

Рабочий цикл гидропривода протяжного станка включает:

)подачу протяжки к цанговому зажиму силового гидроцилиндра;

)рабочий ход силового гидроцилиндра (технологическую операцию протягивания);

)холостой (возвратный) ход силового гидроцилиндра;

)отвод протяжки из зоны обработки детали.

Гамма протяжных станков состоит из нескольких типоразмеров с номинальным тяговым усилием 100 – 1000 кН и мощностью привода 10-50 кВт.

Станок 7534 из этой гаммы имеет номинальное тяговое усилие 250 кН скорость рабочего хода при протягивании бесступенчато регулируется в диапазоне 1 - 11 м мин скорость обратного хода – до 20 м мин мощность привода – 41 кВт.

Исходные данные для проведения расчетов

Параметры рабочей жидкости (масло «Индустриальное 20» при температуре 50°С): ρ = 891 кгм3; = 0235 Сm.

- вспомогательной каретки –LВХ = 80 мм;

- рабочего цилиндра – LРХ = 200 мм.

Силы сопротивления движению вспомогательного и рабочих цилиндров в период холостых ходов принять равным RХХ = 02 кН.

- от насоса 6 до гидрораспределителя 2 - ТР1 = 1 м;

- от гидрораспределителя 2 до гидродвигателя 1 - ТР2 = 2 м;

- от гидрораспределителя 2 до распределителя 18 - ТР3 = 05 м;

- от гидрораспределителя 18 до клапана 19 - ТР4 = 1 м;

- от клапана 19 до слива в бак - ТР5 = 1 м;

- от гидрораспределителя 18 до обратного клапана 20 - ТР6 = 05 м;

- от обратного клапана 20 до слива в бак - ТР7 = 1 м;

- от выхода из секции 7 двухпоточного пластинчатого насоса до фильтра 16 - ТР8 = 2 м;

- от фильтра 16 до фильтра 17 - ТР9 = 1 м;

- от фильтра 17 до гидрораспределителя 3 - ТР10 = 1 м;

- от гидрораспределителя 3 до гидроцилиндра вспомогательной каретки 9 - ТР11 = 2 м.

Длиной всасывающего трубопровода секции 7 пластинчатого насоса пренебречь.

Разводка гидролиний выполнена стальными трубами диаметром dТР = 15 мм.

Коэффициенты местных сопротивлений:

- гидрораспределитель 2 – Р2 = 12;

- гидрораспределитель 3 – Р3 = 8;

- гидрораспределитель 18 – Р18 = 10;

- обратный клапан 20 – КЛ20 = 4;

- клапан 19 – КЛ19 = 6;

- фильтр 16 – Ф16 = 8;

- фильтр 17 – Ф17 = 10.

Характеристика реверсивного регулируемого насоса 6 аппроксимируется кусочно-линейной функцией приведенной в таблице 1 а его объемный КПД составляет – 0 = 08.

Таблица 1 Характеристика насоса 6

Секция 7 двухпоточного пластинчатого насоса с объемным КПД О = 085 развивает мощность N = 02 кВт.

Приподаче Q = 18 лмин КПД рабочего гидроцилиндра 1 – ГЦ = 09; КПД гидроцилиндра вспомогательной каретки составляет ВК = 095.

Сила сопротивления при рабочем ходе:

Параметры силового гидроцилиндра:

Параметры гидроцилиндра подачи инструмента:

Структура и принцип действия гидравлического привода протяжного станка 7534

Принципиальная гидравлическая схема протяжного станка показана на рис. 1 в исходном положении когда протяжка 10 закреплена в патроне 11 вспомогательной каретки заготовка 12 – на столе 13 а шток рабочего цилиндра 1 с патроном 14 для захвата находится в переднем положении.

Основными элементами гидропривода протяжного станка (рис. 1) являются: рабочий цилиндр 1 распределители 2 и 3 с электрогидравлическим управлением предохранительные клапаны рабочего 4 и обратного 5 хода регулируемый реверсивный аксиально-поршневой насос 6 двухпоточный пластинчатый насос с секциями 7 и 8 и гидроцилиндр вспомогательной каретки 9. Насос 6 установлен в положение нулевой подачи (работает на холостом ходу) и его выходной и входной каналы соединены через гидролинии и распределитель 2 (находится в средней позиции) между собой.

Рисунок 1 - Принципиальная гидросхема протяжного станка

Секция 8 двухпоточного пластинчатого насоса поддерживает давление 1 – 15 МПа в линиях для питания схем управления распределителем 2 и аксиально-поршневым насосом 6. это давление ограничивается настройкой клапана 15. Секция 7 двухпоточного пластинчатого насоса подает рабочую

жидкость через фильтры грубой 16 и тонкой 17 очистки распределитель 3 (в

средней позиции) на слив. Итак в исходном положении аксиально-поршневой насос 6 и секция 7 двухпоточного пластинчатого насоса разгружены а секция 8 поддерживает требуемое давление управления.

Рабочий цикл начинают с включения электромагнита Y5 при этом ракспределитель3 переключается влево рабочая жидкость подводится под давлением в поршневую и штоковую полости гидроцилиндра вспомогательной каретки который оказывается включенным по дифференциальной схеме и его шток движется вправо и перемещает вспомогательную каретку 9 с патроном 11 и протяжкой 10. протяжка входит в предварительно обработанное отверстие заготовки 12 и передний хвостовик протяжки захватывается патроном 14. включаются электромагниты Y7 распределителя 2 и Y 1 механизма управления насосом 6. распределитель 2 переключается в левое положение (правый квадрат на условном обозначении).

Насос 6 устанавливается в положение при котором рабочая жидкость под давлением нагнетается через распределитель 2 в переднюю штоковую полость рабочего цилиндра 1. Шток-поршень рабочего цилиндра 1 с закрепленными на нем патроном 14 и протяжкой 10 перемещаются вправо и происходит обработка заготовки основными режущими зубьями протяжки. При этом хвостовик протяжки выходит из патрона 11. Перед включением калибрующих зубьев протяжки отключается электромагнит Y1 и включается электромагнит Y2.

Направление подачи насоса 6 не меняется а величина подачи уменьшается. Соответственно уменьшается скорость и протяжка заканчивает обработку на замедленной скорости для получения требуемого качества обработки. Во время рабочего хода жидкость из поршневой полости рабочего цилиндра 1 через распределитель 2 частично поступает в аксиально-поршневой насос 6 а остальной расход через распределитель 18 (в правом положении) и клапан 19 сливается в бак.

Регулировкой клапана 19 создается противодавление в поршневой полости рабочего цилиндра 1 для демпфирования колебаний от переменных нагрузок при резании. В конце рабочего хода электромагниты Y2 и Y7 выключаются распределитель 2 переключается в среднее положение (аксиально-поршневой насос 6 работает в положении нулевой подачи).

Когда обработанную деталь снимают со станка дается команда на включение электромагнитов Y4 и Y8. распределитель 2 переключается в правое положение (левый квадрат на условном положении) а насос 6 начинает подавать рабочую жидкость в противоположном направлении т.е. жидкость под давлением нагнетается через распределитель 2 в штоковую и поршневую полости рабочего цилиндр 1. Цилиндр оказывается включенным по дифференциальной схеме и шток с патроном и протяжкой перемещается влево. Происходит обратный ход протяжки со скоростью до 20 ммин. При этом насос 6 частично всасывает рабочую жидкость из бака через обратный клапан 20.

Перед входом хвостовика в патрон 11 отключается электромагнит Y4 и включается электромагнит Y3. насос 6 переключается на уменьшенную подачу и скорость движения протяжки замедляется а ее хвостовик входит в патрон 11.Во время обратного хода насос 6 всасывает жидкость из бака через обратный клапан 20 и распределитель 18 который имеет гидравлическое управление и переключается автоматически давлением в подводящих линиях в зависимости от направления подачи насоса 6. в конце обратного хода отключаются электромагниты Y8 и Y3.

Распределитель 2 устанавливается пружинами в среднее положение механизм управления насосом 6 переключает его в положение нулевой подачи. Кроме того рабочие линии насоса 6 соединяются между собой через распределитель 2. Аксиально-поршневой насос 6 разгружен гидролинии рабочего цилиндра 1 перекрыты распределителем 2 что соответствует остановке штока рабочего цилиндра 1. протяжка захватывается патроном 11 и освобождается от захвата в патроне 14. Электромагнит Y5 отключается и включается электромагнит Y6.

Распределитель 3 переключается вправо поршень цилиндра 9 перемещает вспомогательную каретку влево протяжка отводится в исходное положение . при этом электромагнит Y6 отключается распределитель 3 устанавливается пружинами в среднее положение а секция 8 двухпоточного пластинчатого насоса разгружается. Клапан 4 ограничивает давление во время протягивания клапан 5 ограничивает давление во время обратного хода а клапан 21 - ограничивает давление в схеме привода вспомогательной каретки.

Расчет гидродинамических параметров протяжного станка при выполнении операции подачи протяжки к цанговому зажиму силового гидроцилиндра.

В соответствии с принципиальной гидравлической схемой приведенной на рис. 1 операцию подачи протяжки к цанговому зажиму силового гидроцилиндра 1 начинают с включения электромагнита Y5. При этом распределитель 3 переключается влево рабочая жидкость от насоса 7 подводится под давлением в поршневую и штоковую полости гидроцилиндра 9 вспомогательной каретки который оказывается включенным по дифференциальной схеме и его шток движется вправо и перемещает вспомогательную каретку с патроном 11 и протяжкой 10.

Секция 7 двухпоточного пластинчатого насоса с объемным КПД О = 085 развивает мощность N = 02 кВт при подаче Q = 18 лмин. Как известно мощность N развиваемая нерегулируемым насосом определяется уравнением

откуда давление насоса

рН = (02 · 103 · 60) (18 · 10-3) = 067 · 106 (Па) (1.3)

Объемный КПД пластинчатого насоса рассчитывается по формуле

О = 1 - QУТ QТ (1.4)

где QУТ – величина утечек и перетечек в насосе;

QТ – теоретическая подача насоса которую можно представить в виде

QТ = QН + QУТ. (1.5)

Величина QН в соответствии с заданием составляет значение

QН = 18 · 10-3 60 = 03 · 10-3 (м3 с). (1.6)

Решая совместно уравнения (1.4) и (1.5) находим

Теоретическая подача насоса:

QТ = (18 · 10-3) (60 · 085) = 0355 · 10-3 (м3 с). (1.8)

Учитывая что величина теоретической подачи QТ определяется при избыточном давлении на выходе из насоса рТ = 0 по двум точкам с координатами рТ QТ и рН QН строим расходную характеристику нерегулируемого пла-

стинчатого насоса 7 (рис. 2).

Для нахождения гидродинамических параметров привода в период выполнения операции подачи протяжки к цанговому зажиму силового гидроцилиндра преобразуем данный участок принципиальной гидравлической схемы протяжного станка к эквивалентной расчетной схеме (рис. 3).

Данная эквивалентная расчетная схема содержит три участка простых трубопроводов (1-2 2-3 и 4-2) соединенных последовательно и с разветвлением. На концах разветвлений простые трубопроводы (2-3 и 4-2) воспринимают нагрузку от гидравлического цилиндра нагруженного внешней силой R (силой сопротивления движению). Составив уравнение движения шток - поршня гидроцилиндра в установившемся режиме будем иметь

Р3 · SП – р4 · SШ – R ГЦ = 0 (1.9)

где SП = · d2П 4 – площадь поршня со стороны поршневой камеры гидроцилиндра;

SШ = ·(d2П - d2Ш) 4 – площадь поршня со стороны штоковой камеры гидроцилиндра;

ГЦ – КПД гидроцилиндра.

SП = 314 · 00322 4 =804· 10-4 м2; (1.10)

SШ = 314 · (00322 – 00162) 4 = 603 · 10-4 м2. (1.11)

Рисунок 2 – Гидродинамические характеристики гидропривода при выполнении операции подачи протяжки к цанговому зажиму силового гидроцилиндра

Рисунок 3 – Эквивалентная расчетная схема гидропривода вспомогательных движений протяжного станка

Преобразуя уравнение (1.9) получаем

Взаимосвязь давлений на концах простого трубопровода 1-2 описывается уравнением

р1 = р2 + р1-2 (1.13)

где р1-2 – гидравлические потери на трение и местные сопротивления зависящие от режима течения жидкости в трубопроводе и определяемые по уравнению

р1-2 = k1-2 · Qm1-2 . (1.14)

Для простого трубопровода 1-2 расход рабочей жидкости Q1-2 равен

подаче насоса QН т.е.

При ламинарном режиме течения жидкости (Re ≤ 2300) величина показателя m = 1 а коэффициент k1-2 определяется выражением

где ρ – плотность и кинематический коэффициент вязкости жидкости;

d - суммарная длина и диаметр простого трубопровода 1-2;

Э = · d λ – эквивалентная длина трубопровода;

– суммарное значение коэффициента местных сопротивлений на участке простого трубопровода 1-2;

λ – гидравлический коэффициент трения (Дарси).

При турбулентном режиме течения жидкости в простом трубопроводе 1-2 (Re > 2300) величина показателя степени m = 2 а коэффициент k1-2 оп-

Аналогично уравнению (1.13) давления на концах простых трубопроводов 2-3 и 4-2 будут описываться уравнениями

р2 = р3 + р2-3 = р3 + k2-3 ·Qm2-3; (1.18)

р4 = р2 + р4-2 = р2 + k4-2 ·Qm4-2; (1.19)

где коэффициенты m и ki определяются выражениями (1.16) - (1.17) а расходы рабочей жидкости в простых трубопроводах будут связаны уравнением

Q2-3 = QН + Q4-2. (1.20)

Поскольку скорость перемещения шток-поршня гидроцилиндра одинакова как для поршневой полости так и для штоковой то можно записать

Из уравнений (1.20) и (1.21) следует что

Решая совместно уравнения (1.12) - (1.13) (1.18) - (1.19) находим

или с учетом выражений (1.23) и (1.24)

Анализ уравнения (1.26) показывает что давление на выходе из насоса р1 складывается из статической нагрузки на гидроцилиндре рСТ =

И суммы потерь давления в простых трубопроводах 1-2 2-3 и 4-2 (суммы характеристик простых трубопроводов соединенных последовательно). Поэтому воспользовавшись графоаналитическим методом рассчитаем значения гидродинамических параметров простых трубопроводов с учетом корректирующих поправок (табл. 2) построим их характеристики (рис. 2) и после графического сложения характеристик простых трубопроводов получим суммарную характеристику потребного давления.

Таблица 2 Суммарная характеристика потребного давления

Точка пересечения характеристик потребного давления гидросети и насоса (рабочая точка А рис. 2) будет описывать условия их совместной работы в период выполнения операции подачи протяжки к цанговому зажиму силового гидроцилиндра. При расчете параметров простых трубопроводов будем учитывать что при ламинарном режиме течения жидкости характеристики простых трубопроводов имеют линейный вид и для их построения достаточно всего двух точек: Q = 0 при р = 0; и Q = QКР при р = рКР.

Значение QКР находится из выражения

QКР = 575 · = 575 15 10-2 0235 10-4 = 0637 10-3 (м3 с). (1.27)

Наибольший расход жидкости в гидропроводе имеет место в простом трубопроводе 2-3 и будет равен

Q2-3 = QТ = 0353 10-3 = 0471 10-3 (м3с). (1.28)

Поскольку QТ Q2-3 QКР то режим течения жидкости в простых трубопроводах будет ламинарным и расчет их параметров будем вести по уравнениям аналогичным (1.14)и (1.16) при m = 1 и Q = QТ. Характеристики рабочей точки А при выполнении операции подачи протяжки к цанговому зажиму силового гидроцилиндра в соответствии с рис.2 составляют: рН = 0453 · 106 МПа; QН = 0317 10-3 м3 с.

Мощность гидропривода затрачиваемая при выполнении данной операции находится по формуле

Nзатр = рН · QН = 0453 · 106 · 0317 · 10-3 = 144 (Вт). (1.29)

Скорость перемещения шток-поршня при выполнении операции подачи протяжки вспомогательным гидроцилиндром определяется уравнением

Полезная мощность гидропривода при выполнении операции подачи протяжки определяется выражением

Nпол = V1 · R = 059 · 02 · 103 = 118 (Вт). (1.31)

КПД гидропривода при выполнении данной операции составляет

Длительность перемещения протяжки к цанговому зажиму силового гидроцилиндра находится по формуле

Циклограммы работы гидропривода при выполнении операции подачи протяжки к цанговому зажиму силового гидроцилиндра представлены на рис. 4.

Рисунок 4 – Циклограммы гидропривода: р = (t) Q = (t) и р = (Q)

Расчет гидродинамических параметров протяжного станка при выполнении операции протягивания (рабочего хода)

В соответствии с принципиальной гидравлической схемой приведенной на рис. 1 операцию протягивания обрабатываемой детали начинают с включения электромагнита Y7. при этом гидрораспределитель 2 переключается влево рабочая жидкость от насоса 6 подводится под давлением через гидрораспределитель 2 в штоковую полость силового гидроцилиндра 1 который осуществляет рабочий ход протяжки (вправо). Из поршневой полости гидроцилиндра 1 рабочая жидкость через гидрораспределитель 2 поступает на вход насоса 6 а ее избыток – через распределитель 18 (в левом положении) и клапан 19 сливается в бак.

Характеристика реверсивного регулируемого насоса 6 апроксимируется кусочно-линейной функцией приведенной в таблице 3 а его объемный КПД составляет – 0 = 08

Таблица 3 Характеристика реверсивного регулируемого насоса

Поскольку объемный КПД характеризует собой утечки и перетечки рабочей жидкости в насосе то при построении действительной характеристики насоса 6 необходимо пользоваться реальными значениями подач которые определяются по формуле

Результаты расчета действительных подач насоса 6 по уравнению (1.34)приведены в знаменателе табл. 3. пользуясь значениями узловых точек строим расходную характеристику реверсивного регулируемого насоса 6 которая представлена на рис. 5.

Для нахождения гидродинамических параметров привода в период выполнения операции протягивания преобразуем данный участок принципиальной гидравлической схемы протяжного станка к эквивалентной расчетной схеме (рис. 6).

Расчетная эквивалентная схема (рис. 6) содержит четыре участка простых трубопроводов (1-2 3-4 4-5 и 4-6) соединенных последовательно и с разветвлением. Трубопроводы 1-2 и 3-4 соединены между собой последовательно через силовой гидравлический цилиндр 1 который в данном случае можно рассматривать как местное сопротивление р2-3 равное

р2-3= р2 – р3 = р3 (1.35)

где SП = D2П 4 – площадь шток-поршня со стороны поршневой камеры;

SШ = D2Ш 4 – площадь шток-поршня со стороны штоковой камеры;

R – рбочая нагрузка на шток-поршень силового гидроцилиндра от силы резания (протягивания);

ГЦ – КПД силового гидроцилиндра.

Рисунок 5 – Гидродинамические характеристики гидропривода при выполнении технологической операции протягивания

Рисунок 6 – Эквивалентная расчетная схема гидропривода в период выполнения операции протягивания

Взаимосвязь давлений на концах простого трубопровода 1-2 записывается уравнением

р1 = р2 + р1-2 = р2 + k1-2 · Qm1-2 (1.37)

где р1-2 – гидравлические потери на трение и местные сопротивления зависящие от режима течения жидкости в трубопроводе и определяемые по уравнению (1.14) причем для простого трубопровода 1-2 расход рабочей жидкости Q1-2 равен подаче насоса QН т.е.

Аналогично уравнению (1.37) давление на конце простого трубопровода 3-4 будет описываться выражением

р3 = р4 + р3-4 = р4 + k3-4 · Qm3-4 (1.39)

где коэффициенты m и k определяются выражениями (1.16) – (1.17) а расходы рабочей жидкости в простых трубопроводах 1-2 и 3-4 будут связаны между собой уравнением

Q3-4 = Q1-2 . (1.40)

В узловой точке 4 (рис. 6) расход рабочей жидкости Q3-4 будет делиться на два потока: расход Q4-5 равный подаче насоса QН т.е.

и расход Q4-6 величина которого определяется выражением

Для простых трубопроводов 4-5 и 4-6 взаимосвязь между давлениями на их концах будет выглядеть следующим образом

р4 = р5 + р4-5 = р5 + k4-5 · Qm4-5; (1.43)

р4 = р6 + р4-6 = р6 + k4-6 · Qm4-6. (1.44)

Поскольку давление на выходе из насоса р1 равно сумме давлений на входе в насос р5 и рН развиваемого насосом т.е.

то решая совместно уравнения (1.36) – (1.37) (1.39) и (1.43) – (1.45) находим

или с учетом выражений (1.38) и (1.40) – (1.42)

Анализ уравнения (1.47) показывает что давление в насосе рН складывается из суммы статической нагрузки на силовом гидравлическом цилиндре рСТ = подпора давления масла в баке и потерь давления в простых трубопроводах 1-2 3-4 4-5 и 4-6 (суммы характеристик простых трубопроводов соединенных последовательно). Поэтому воспользовавшись графоаналитическим методом рассчитываем значения гидродинамических параметров простых трубопроводов с учетом корректирующих поправок (табл. 4) построим их характеристики (рис. 5) и после графического сложения характеристик простых трубопроводов получим суммарную характеристику потребного давления.

Таблица 4 Суммарная характеристика потребного давления

Продолжение таблицы 4

Точка пересечения характеристик потребного давления гидросети и насоса (рабочая точка А рис.5) будет описывать условия их совместной работы в период выполнения технологической операции протяжки. При расчете параметров простых трубопроводов будем учитывать что при ламинарном режиме течения жидкости характеристики простых трубопроводов имеют линейный вид и для их построения достаточно всего двух точек: Q =0 и р = 0; Q = QКР при р = р рассчитываемому по уравнениям аналогичным (1.14) и (1.16). Значение QКР определяется выражением (1.27) и составляет величину QКР = 0637 10-3 (м3 с) а избыточное давление в узловой точке 6 (на входе сливной магистрали в масляный бак) примем равным р6 = 0. Для случая турбулентного течения жидкости при построении характеристик простых трубопроводов необходимо выполнить расчеты по уравнениям аналогичным (1.14) и (1.17). в таблице 4 представлены результаты расчетов гидродинамических параметров при ламинарном и турбулентном режимах течения рабочей жидкости в простых трубопроводах гидропривода в период выполнения технологической операции протягивания.

Характеристики рабочей точки А при выполнении операции протягивания в соответствии с рис. 5 составляют:

рН = 812 106 Па; QH = 085 10-3 м3 с.

Мощность гидропривода затрачиваемая на выполнение данной операции находится по формуле

Nзатр = рН QH = 812 106 085 10-3 = 6902 (Вт).

Скорость перемещения шток-поршня при выполнении операции протягивания определяется уравнением

Полезная мощность гидропривода при выполнении операции протягивания определяется выражением

Nпол = V2 R= 00593 100 103 = 5930 (Вт). (1.49)

КПД гидропривода при выполнении данной операции составляет

Длительность перемещения протяжки в период рабочего хода находится по формуле

t2 = 337 (с). (1.51)

Циклограммы работы гидропривода при выполнении операции протягивания представлены на рис. 7.

Рисунок 7 – Циклограммы: р = (t); Q = (t) и р = (Q) при протягивании

Расчет гидродинамических параметров протяжного станка при выполнении операции холостого хода

В соответствии с принципиальной гидравлической схемой приведенной на рис. 1 операцию холостого хода (возврат протяжки в исходное положение) начинают с включения электромагнита Y8 и реверса насоса 6. При этом гидрораспределитель 2 переключается вправо рабочая жидкость от насоса 6 подводится под давлением через гидрораспределитель 2 в поршневую и штоковую полости силового гидроцилиндра 1 который перемещает свой шток-поршень влево и возвращает протяжку в исходное положение. При этом распределитель 18 переключается в левую позицию (смещается вправо) и соединяет масляный бак через обратный клапан 20 с приемной магистралью насоса 6.

Характеристика реверсивного регулируемого насоса 6 (при его объемном КПД 0 = 08) апроксимируется кусочно-линейной функцией приведенной в табл. 3. пользуясь значениями узловых точек строим расходную характеристику реверсивного регулируемого насоса 6 которая представлена на рис. 8.

Рисунок 8 – Гидродинамические характеристики гидропривода при выполнении холостого хода протяжки

Для нахождения гидродинамических параметров привода в период выполнения холостого хода преобразуем данный участок принципиальной гидравлической схемы протяжного станка к эквивалентной расчетной схеме (рис. 9).

Рисунок 9 – Эквивалентная расчетная схема гидропривода в период выполнения холостого хода протяжки

Расчетная эквивалентная схема (рис. 9) содержит четыре участка простых трубопроводов( 1-2 2-3 4-2 и 6-5) соединенных между собой последовательно и с разветвлением. Трубопроводы 1-2 и 6-5 соединены между собой последовательно через насос 6 а трубопровод 2-3 через силовой гидравлический цилиндр 1 образует с трубопроводом 4-2 дифференциальную связь. При этом расходы рабочей жидкости в трубопроводах 2-3 и 4-2связаны соотношением

откуда с учетом взаимосвязи

Q1-2 = Q6-5 = QH (1.53)

окончательно получаем

где - площадь шток-поршня силового гидроцилиндра со стороны поршневой камеры;

- площадь шток-поршня со стороны штоковой камеры.

Взаимосвязь давлений рабочей жидкости в узловых точках гидросхемы записывается в виде

Решая совместно уравнения (1.56) – (1.61) с учетом выражений (1.53) – (1.55) находим

Анализ уравнения (1.63) показывает что давление в насосе рН складывается из суммы статической нагрузки на силовом гидравлическом цилиндре рСТ = подпора давления масла в баке р6 и потерь давления в простых трубопроводах 1-2 2-3 4-2 и 5-6 (суммы характеристик простых трубопроводов соединенных последовательно). Поэтому воспользовавшись графо-аналитическим методом рассчитаем значения гидродинамических параметров простых трубопроводов с учетом корректирующих поправок (табл. 5) построим их характеристики (рис. 10) и после графического сложения характеристик простых трубопроводов получим суммарную характеристику потребного давления.

Таблица 5 Суммарная характеристика потребного давления

Продолжение таблицы 5

Точка пересечения характеристик потребного давления гидросети и насоса (рабочая точка А рис. 8) будет описывать условия их совместной работы в период холостого хода протяжки. При расчете параметров простых трубопроводов будем учитывать что при ламинарном режиме течения жидкости характеристики простых трубопроводов имеют линейный вид и для их построения достаточно всего двух точек: Q = 0 при р = 0; и при Q = QКР при р = р рассчитываемому по уравнениям аналогичным (1.14) и (1.16). Значение QКР для насоса определяется выражением (1.27) и составляет величину QКР 0637 · 10-3 м3 с а избыточное давление в узловой точке 6 (на входе всасывающей магистрали в масляном баке) примем равным р6 = 0. Для случая турбулентного течения жидкостей при построении характеристик простых трубопроводов необходимо выполнить расчеты по уравнениям аналогичным (1.14) и (1.17). В соответствии с техническими характеристиками аксиально-поршневых насосов для исключения в них режима кавитации минимальное абсолютное давление на входе в насос не должно быть ниже р5 АВС = 0080 – 0085 МПа откуда следует что величина избыточного давления на входе в насос р5 будет равна

р5 = р5 АВС – рАТМ = 0085 -0098 = -0013 (МПа). (1.64)

Подставляя значение р5 из выражения (1.64) в (1.56) при условии р6 = 0 находим

р6-5 = k6-5 · Qm6-5 ≤ 0013 (МПа). (1.65)

Выполнение условия (1.65) при максимальной подаче аксиально-поршневого насоса QHmax = 1 · 10-3 м3 с возможно только в том случае если

диаметр всасывающего трубопровода 6-5 будет составлять не менее dу = 32 мм. В таблице 5 представлены результаты расчетов гидродинамических параметров при ламинарном и турбулентном режимах течения рабочей жидкости в простых трубопроводах гидропривода в период холостого хода протяжки. Характеристики рабочей точки А при выполнении операции холостого хода протяжки в соответствии с рис. 8 составляют:

рН = 928 · 106 Па; QH = 083 · 10-3 м3 с.

Nзатр = рН QН = 928 · 106 · 083 ·10-3 = 7702 (Вт). (1.66)

Скорость перемещения шток-поршня при выполнении операции холостого хода протяжки определяется уравнением

Полезная мощность гидропривода при выполнении операции холостого хода протяжки определяется выражением

Nпол = V3 · R = 0165 · 02 · 103 = 33 (Вт). (1.68)

Циклограммы работы гидропривода при выполнении операции холостого хода протяжки представлены на рис. 10.

Рисунок 10 – Циклограммы р = (t)Q = (t) и р = (Q) при холостом ходе

Расчет гидродинамических параметров протяжного станка при выполнении операции отвода протяжки из рабочей зоны

В соответствии с принципиальной гидравлической схемой приведенной на рис. 1 операцию отвода протяжки из рабочей зоны станка начинают с включения электромагнита Y6. при этом распределитель 3 переключается вправо рабочая жидкость от насоса 7 подводится под давлением в штоковую полость гидроцилиндра 9 вспомогательной каретки а из поршневой полости гидроцилиндра 9 через гидрораспределитель 3 отводится в сливную магистраль. При этом шток-поршень гидроцилиндра 9 движется влево и перемещает вспомогательную каретку с патроном 11 и протяжкой 10 из рабочей зоны протяжного станка.

Для нахождения гидродинамических параметров привода в период выполнения операции отвода протяжки из рабочей зоны станка преобразуем данный участок принципиальной гидравлической схемы протяжного станка к эквивалентной расчетной схеме (рис. 11).

Рисунок 11 – Эквивалентная расчетная схема гидропривода вспомогательного движения протяжного станка

Данная эквивалентная расчетная схема содержит два участка простых трубопроводов (1-2 и 3-4) соединенных между собой последовательно через гидроцилиндр 9. перепад давления на гидроцилиндре нагруженном внешней силой R (силой сопротивления движению) определяется из уравнения

р2 SШ - р2 SП – R ГЦ = 0. (1.71)

Преобразуя уравнение (1.71) получаем

Взаимосвязь давлений на концах простого трубопровода 1-2 описывается уравнением

р1 = р2 + р1-2 = р2 + k1-2 · Q. (1.73)

Для простого трубопровода 1-2 расход рабочей жидкости Q1-2 равен подаче насоса QН т.е.

Аналогично уравнению (1.73) давления на концах простого трубопровода 3-4 будут описываться уравнением

р3 = р4 + р3-4 = р4 + k3-4 · Q. (1.75)

Величина расхода рабочей жидкости в простом трубопроводе 3-4 определяется из уравнения

Решая совместно уравнения (1.72) (1.73) и (1.75) с учетом уравнений (1.74) и (1.76) находим

Анализ уравнения (1.77) показывает что давление на выходе из насоса р1 складывается из суммы потерь давления в простых трубопроводов 1-2 и 3-4 (суммы характеристик простых трубопроводов соединенных последовательно) и статической нагрузки на гидроцилиндре рСТ = . Поэтому воспользовавшись графоаналитическим методом рассчитаем значения гидродинамических поправок (табл. ) построим их характеристики (рис. ) и после графического сложения характеристик простых трубопроводов получим суммарную характеристику потребного давления.

Точка пересечения характеристик потребного давления гидросети и насоса (рабочая точка А рис.. ) будет описывать условия их совместной работы в период выполнения операции отвода протяжки из рабочей зоны станка. При расчете параметров простых трубопроводов будем учитывать что при ламинарном режиме течения жидкости характеристики простых трубопроводов имеют линейный вид и для их построения достаточно всего двух точек: Q = 0 при р = 0; Q = QКР при р = рКР значение QКР = 0637 10-3 (м3 с).

Рисунок 12 - Гидродинамические характеристики гидропривода при выполнении операции отвода протяжки из рабочей зоны станка

Наибольший расход жидкости в гидроприводе имеет место в простом трубопроводе 3-4 при максимальной подаче насоса и равен

Поскольку QН Q2-3 QКР то режим течения жидкости в простых трубопроводах будет ламинарным и расчет их параметров будем вести по уравнениям аналогичным (1.14) и (1.16).

Характеристики рабочей точки А при выполнении операции отвода протяжки из рабочей зоны станка в соответствии с рис. 12 составляют:

рН = 048 106 Па; QH = 0314 10-3 м3 с.

Nзатр = рН QH = 048 106 0314 10-3 = 151 (Вт). (1.79)

Скорость перемещения шток-поршня при выполнении операции отвода протяжки из рабочей зоны станка определяется уравнением

Полезная мощность гидропривода при выполнении данной операции отвода протяжки из рабочей зоны станка определяется выражением:

Nпол = V4 R = 052 02 103 = 104 (Вт). (1.81)

Длительность перемещения протяжки из рабочей зоны составляет

Циклограммы работы гидропривода при выполнении операции отвода протяжки из рабочей зоны станка представлены на рис. 13.

Рисунок 13 – Циклограммы гидропривода: р = (t) Q = (t) и р = (Q)

Расчет теплообменника

Гидравлические потери в гидроприводе станка трансформируются в тепло передаваемое рабочей жидкости. Чтобы рассеять выделяющуюся теплоту и обеспечить температуру рабочей жидкости в заданных пределах (для станочного оборудования не свыше 55º С) при естественном теплообмене необходимо иметь достаточные размеры гидравлического бака или вводить в гидросистему устройства для принудительного охлаждения рабочей жидкости (теплообменные устройства холодильные установки и т.п.).

Объем W масла в гидробаке с естественным теплообменом который необходим для рассеяния теплоты Q в единицу времени при условии что температура рабочей жидкости будет не более чем на Т превышать температуру окружающего воздуха можно приближенно определить по формуле

где W – 10-3 м3; Q – 103Вт; Т - ºС.

При применении теплообменников объем рабочей жидкости в баке уменьшается в несколько раз поскольку основная часть теплоты рассеивается теплообменником. Когда требуется поддерживать температуру рабочей жидкости на уровне температуры окружающего воздуха или близко к ней (в прецезионных станках) для охлаждения применяют холодильные установки с системами контроля и поддержания заданной температуры.

Среднее количество теплоты Q выделяемой в гидросистеме в единицу времени находят по уравнению

Подставляя значение Q из выражения (1.86) в уравнение (1.84) находим

= 0678 10-3 (м3). (1.87)

Поскольку необходимый для естественного (конвективного)теплообмена расчетный объем масляного бака не превышает типовых объемов стандартных гидростанций (W10 – 15 м3) то для охлаждения жидкости до рабочих температур (50 – 65) ºС применение дополнительных теплообменников не требуется.[1]

В курсовом проекте изучена принципиальная гидравлическая схема протяжного станка и на ее основе построены эквивалентные расчетные схемы.

Используя графо-аналитический метод расчета параметров гидропривода определены характеристики магистралей и сети в целом. Установлены параметры рабочих точек по операциям цикла дана оценка параметров потребляемой и развиваемой мощностей а также КПД гидропривода по операциям цикла.

Определено среднее количество теплоты выделяемой в гидросистеме в единицу времени и определены размеры масляного бака необходимого для конвективного охлаждения рабочей жидкости.

В графической части проекта разработаны сборочные чертежи и спецификации принципиальной гидравлической схемы протяжного станка конструкций пластинчатого насоса гидравлического цилиндра редукционного пневмоклапана и гидроклапана предохранительного приведены их технические характеристики.

Выполнение курсового проекта позволило закрепить и расширить знания полученные на лекциях лабораторных и практических занятиях.

Гидропривод специальных технических систем. Индивидуальный практикум и курсовое проектирование. Учебное пособие. 2007

Свешников В.К. Усов А.А. Станочные гидроприводы. Справочник. 4-е издание. М.: Машиностроение 2004. – 464 с.

Гидравлическое оборудование. Т. 1 и 2 . 1967.