Гидроманипулятор Синегорец – 75

- Добавлен: 25.10.2022

- Размер: 3 MB

- Закачек: 3

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Программа для просмотра изображений

- AutoCAD или DWG TrueView

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

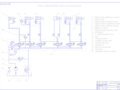

![]() гидравл. схема.dwg

гидравл. схема.dwg

ЮУрГУ-190205.406.00.

- гидроцилиндр выдвижения секции

- гидроцилиндр подъема стрелы

- гидроцилиндр складывания стрелы

- гидроцилиндр поворота стрелы

- гидроцилиндры выносных опор

- гидрораспределители

- запорное устройство

- дроссель-регулятор

- предохранительный клапан

Схема гидропривода крана-манипулятора

![]() общий вид.dwg

общий вид.dwg

Устройство манипулятора

Кран-манипулятор на основе Урал

![]() гидравлические графики.dwg

гидравлические графики.dwg

ЮУрГУ-190205.406.00.

- потери давления при зимнем

- потери давления при летнем

Зависимость потерь давления в напорной

гидролинии от температуры:

- потери давления при зимнем масле ВМГЗ;

- давление при зимнем масле;

- потери давления при летнем масле МГ-30;

- давление при летнем масле.

Зависимость потерь давления во всасывающей гидролинии

- потери давления при

- давление при зимнем

- давление при летнем

Зависимость потерь давления в сливной гидролинии от температуры:

![]() чертеж гидроцилиндра.dwg

чертеж гидроцилиндра.dwg

![]() курсовая по модернизации гидроманипулятора.doc

курсовая по модернизации гидроманипулятора.doc

Федеральное агентство по образованию

Южно-Уральский государственный университет

Кафедра «автоматические установки»

Курсовой проект по теме

« модернизация гидроманипулятора Синегорец – 75»

Современные методики проектирования и расчетов в машиностроении предполагают максимально возможное использование ЭВМ. В современном мире с помощью компьютеров решаются практически все задачи связанные с расчетами конструкций на прочность жесткость и другие механические характеристики. Все программные пакеты с помощью которых можно проводить расчеты на прочность основаны на методе конечных элементов (МКЭ).

Это связано с тем что МКЭ относительно просто реализуется на ЭВМ и при этом дает точные результаты. Разработано множество конечно-элементных пакетов среди них СOSМОSМ NASTRAN ANSYS. Пакеты хорошо взаимодействуют с CAD программами такими как Solid Works Аuto Cad РRО Еngineer. В программе-проектировщике создаются трехмерные модели деталей или сборки которые затем экспортируются в программу-расчетчика. В программах-расчетчиках деталь (сборка) нагружается после чего программа разбивает ее на конечные элементы составляет и решает разрешающую систему уравнений. В связи с вышесказанным нужно стремиться увеличивать производительность труда проектировщика путем активного использования ЭВМ.

Обзор конструкций кранов-манипуляторов

Кран-манипулятор представляет собой грузоподъемный механизм который устанавливается на автомобили (в том числе лесовозы и сортиментовозы) колесные и гусеничные тракторы железнодорожный транспорт стационарно. Кран-манипулятор предназначен для захвата и перемещения различного рода грузов при помощи специализированных грузозахватных приспособлений. Краны-манипуляторы часто сравнивают с механической рукой которая позволяет быстро и точно оперировать с грузом совмещая при этом несколько операций.

Гидроманипулятор ОМТЛ-70-01

а) развесовка автотранспортного средства оптимальна;

б) открыт свободный доступ в моторный отсек автомобилей семейств КамАЗ и МАЗ для проведения ремонтных работ;

в) достигнута лучшая обзорность за счет того что гидроманипулятор в транспортном положении находится за кабиной автомобиля а не над ней. Также отсутствует передняя стойка на которую укладывается гидроманипулятор с продольной схемой складывания;

г) повышена устойчивость и управляемость автомобиля так как центр тяжести гидроманипулятора расположен ниже чем у гидроманипулятора с продольной схемой складывания.

Гидроманипулятор устанавливается за кабиной или на задней части грузовой платформы автомобилей Урал КамАЗ МАЗ КрАЗ.

Схема грузоподъемности

Гидроманипулятор ОМТЛ-70-02 (70-05)

Гидроманипулятор ОМТЛ-70-02 предназначен для использования в лесопромышленном комплексе в качестве погрузочно-разгрузочного средства имеет продольную схему складывания в транспортное положение и может быть смонтирован как за кабиной лесовозного автомобиля так и на конце грузовой платформы. В последнем случае гидроманипулятор может обслуживать тягач и прицеп.

ОМТЛ-70-05Эта модификация разработана для установки на различного рода гусеничную и специализированную колесную технику.

Отличительной особенностью гидроманипулятора является фланцевое крепление опорно-поворотного устройства к транспортному средству и отсутствие аутригеров. Управление гидроманипулятором может осуществляться как из кабины так и с поста управления расположенного на колонне гидроманипулятора.

Гидроманипулятор ОМТЛ-97

В стандартную комплектацию гидроманипулятора входит тент для защиты оператора от атмосферных осадков.

Гидроманипулятор ОМТЛ-97-04К

Гидроманипулятор ОМТЛ-97-04 имеет ещё одну отличительную особенность – выдвижение балок аутригеров и складывание самих аутригеров в транспортное положение производится гидравлическим приводом.

Для защиты оператора от неблагоприятных метеорологических условий на гидроманипуляторе может устанавливаться кабина. Кабина оборудована: механизмом подъёма отопителем стеклоочистителем освещением сигналом и крышным люком. Она крепится к колонне гидроманипулятора при помощи комплекта монтажных изделий входящих в состав кабины.

Гидроманипулятор «Синегорец-75»

Главной целью при разработке нового поколения кранов было усовершенствование эргономических качеств и повышение безопасности. Усовершенствование отдельных деталей обеспечило дополнительную оптимизацию и функциональность крана что сделало его более мобильным быстрым и легко управляемым. В целом новые разработки дают пользователю существенный выигрыш в безопасности и экономичности. Отличительные особенности: компактны имеют малый вес и монтируются на все грузовые автомобили.манипулятора как правило не превышает 20-25% полезной грузоподъемности базового автомобиля что обеспечивает эффективное использование автомобиля по прямому назначению - для перевозки грузов.

Сводная таблица характеристик манипуляторов

Грузоподъёмность при наибольшем вылете кг

Грузоподъёмность при вылете 3 м кг

Наибольший вылет стрелы м

Угол поворота колонны град

Масса манипулятора (без грузозахватного приспособления) кг

Из таблицы 1 видно что конструкция гидроманипулятора “Синегорец – 75” обладает наименьшим весом и при небольшом грузовом моменте способна поднимать на максимальном вылете внушительный вес. К тому же ход рейки поворота колонны позволяет поворачивать её на больший угол чем у манипуляторов других производителей. Ввиду выше перечисленных преимуществ кран – манипулятор “Синегорец – 75 ” представляет наибольший интерес для дальнейшего рассмотрения.

Выбор и обоснование выбора конструкции манипулятора

Для дальнейшего рассмотрения в дипломном проектировании выбираем кран-манипулятор с конструкцией аналогичной крану-манипулятору “Синегорец-75”. Конструкция данного крана обладает наименьшим весом при практически одинаковой грузоподъемности по сравнению с кранами-манипуляторами других производителей. Угол поворота колонны на 15 больше чем у конкурентов. Конструкция стрелы позволяет получить наибольший ее вылет. Это позволяет использовать этот кран не только для проведения погрузочно-разгрузочных работ но и для монтажно-строительных работ в малоэтажном строительстве. Кран-манипулятор “Синегорец-75” является малогабаритным и полностью вписывается в габариты автомобиля в транспортном положении. Манипулятор использует для рабочих операций энергию привода автомобиля что делает его автономным.

Данный кран-манипулятор допускает эксплуатацию в следующих условиях:

в любое время года и суток;

при температуре окружающего воздуха от -40 до +50°C с учетом солнечной радиации;

при относительной влажности воздуха 98%; при скорости ветра любого направления до 20 мс;

при воздействии атмосферных осадков;

при запыленности воздуха до 25 гм;

при давлении воздуха 70 кПа (до 3000 м над уровнем моря)

при уклоне рабочей площадки не более 3

В качестве базовых шасси для размещения гидроманипулятора (ГМ) используют как правило грузовые автомобили тягачи и полуприцепы как общего так и специального назначения. Но и возможно размещение и на специальных шасси (гусеничные морские).

В таблице 2 представлены возможные места размещения манипулятора на базовом шасси с указанием достоинств и недостатков того или иного варианта расположения.

Помимо указанных схем возможны и другие варианты размещения например на прицепах съемное или подвижное относительно базового шасси т.е. имеющее возможность перемещения ГМ по его длине или ширине и даже над кабиной автомобиля.

Основные особенности достоинства и недостатки указанных схем приведены в таблице 2.

Достоинства и недостатки ККС

Минимальное удаление кранового устройства от гидронасоса устанавливаемого на базовом автомобиле наличие коротких трубопроводов и связанные с этим незначительные потери мощности в системе гидропривода.

Рациональное расположение выносных опор которое не влияет на ухудшение проходимости автомобиля.

Возможность укладки стрелы в транспортном положении между кабиной и кузовом.

Возможность применения кранового устройства со стандартной стрелой.

Неприспособленность большинства базовых автомобилей для монтажа ГМ необходимость в связи с этим проведения конструктивных доработок:

- уменьшение длины кузова;

- перемещение кузова назад;

- изменение месторасположения запасного колеса

Сравнительно небольшое удаление кранового устройства от гидронасоса устанавливаемого на базовом автомобиле наличие коротких трубопроводов и связанные с этим незначительные потери мощности в системе гидропривода.

Возможность применения ГМ со стандартной стрелой.

Возможность работы с длинномерными грузами.

Неприспособленность большинства базовых автомобилей для монтажа ГМ необходимость в связи с этим проведения конструктивных доработок шасси.

Ограниченная грузоподъёмность кранового устройства в связи с отсутствием выносных опор либо необходимостьорганизации последние за кабиной или в другом месте.

Не полностью используется площадь грузовой платформы из-за установки в ней ГМ и наличия "мертвой" зоны с радиусом не менее 0.3 м от оси поворотной стойки.

Возможность погрузки-разгрузки базового автомобиля и прицепа без отцепки последнего.

Полное использование площади пола грузовой платформы автомобиля и прицепа к нему при монтаже ГМ на специальной раме вне пределов кузова.

Возможность применения кранового устройства с удлинённой стрелой.

Сравнительно большая удалённость ГМ от гидронасоса повышенная протяжённость трубопроводов и связанные с этим повышенные потери мощности в системе гидропривода.

Перегрузка задних мостов базового шасси от массы ГМ и буксируемого прицепа.

Необходимость в специальной раме (приставке- удлинителе) увеличивающей базу серийного автомобиля и доработки рамы шасси.

Ухудшение маневренности и проходимости базового шасси из-за расположения опор в задней части шасси

Ухудшение управляемости базового шасси из-за уменьшения массы приходящейся на передний мост.

Все преимущества свойственные схеме с установкой ГМ между кабиной и кузовом.

Возможность работы со сменными полуприцепами.

Равномерное распределение массы ГМ по раме и по осям тягового автомобиля.

Полное использование площади пола грузовой платформы полуприцепа.

Необходимость в ГМ с увеличенной длиной стрелы при работе без отцепки тягача.

Необходимость отцепки полуприцепа при работе ГМ с незначительной длиной стрелы.

Возможность работы со сменными тягачамиоборудованными гидронасосами.

Выносные опоры ГМ могут выполнять функции опорных устройств полу прицепа.

Равномерное распределение массы ГМ по раме и осям полуприцепа.

Не полностью используется площадь грузовой платформы из-за установки в ней ГМ и наличия "мёртвой" зоны с радиусом 0.3 м от оси поворотной стойки.

Удалённость ГМ от гидронасоса повышеннаяпротяженность трубопроводов и связанные с этим потери мощности в гидросистеме.

Наличие гибких гидравлических рукавов подверженных вибрации и деформациям. Необходимость их дополнительной защиты.

Все преимущества схемы с установкой ГМ в средней части полуприцепа. кроме п.4.

Целесообразность транспортировки легковесныхкрупногабаритных грузов.

Удаленность ГМ от гидронасоса повышеннаяпротяженность трубопроводов и связанные с этим потери мощности в системе гидропривода

Необходимость в ГМ с увеличенной длиной стрелы.

Повышенные требования к безопасностидвижения трехзвенного автопоезда.

Перегрузка мостов полуприцепа от массы кранового устройства и буксируемого прицепа.

Возможность работы со сменными тягачами оборудованными гидронасосами.

Возможность применения специализированных полуприцепов максимально приспособленных к работе с определенными грузами.

Выносные опоры ГМ могут выполнять функции опорных устройств полуприцепа.

Сравнительно небольшое удаление от гидронасоса установленного на шасси.

Не полностью используется площадь грузовой платформы полуприцепа из-за установки на нём ГМ и наличия "мертвой" зоны с радиусом не менее 03 м от оси вращения поворотной стойки.

Из таблицы 2 следует что первая компоновочная схема обладает наибольшими преимуществами и практически не имеет недостатков. Поэтому эта схема будет наиболее предпочтительной.

Разрабатываемый мобильный кран-манипулятор предназначен для погрузки и транспортировки груза к месту разгрузки а так же для подачи строительных материалов на строительную площадку.

Зачастую малоэтажное строительство ведется за чертой города и не всегда к строительным объектам ведут хорошие дороги. Поэтому при выборе шасси необходимо учитывать условия проходимости. УРАЛ 4320 (рис. 2) обладает хорошей проходимостью а так же хорошо подходит для города. К тому же этот автомобиль сравнительно недорогой так как производится в городе Миасс. Поэтому возьмем за базу этот автомобиль.

Рисунок 2 – УРАЛ 4320

Определение основных параметров.

1 Базовые параметры кранов-манипуляторов.

Базовыми являются параметры определяющие силовую кинематическую и габаритную характеристики автокрана а также его технико-экономические показатели. Это - номинальная грузоподъемность автокрана грузовой момент вылет стрелы угол ее поворота наибольшая высота подъема крюка скорости подъема и опускания груза и поворота стрелы масса кранового оборудования масса автокрана габаритные размеры в транспортном положении: высота ширина длина.

Большинство параметров относится к характеристике кранового оборудования а такие параметры как наибольшая высота подъема крюка вес автокрана и габаритные размеры в транспортном положении определяются как характеристикой кранового оборудования так и базовым автомобилем и в зависимости от типа автомобиля могут изменяться.

Грузоподъемность выбирается по ряду номинальных грузоподъемностей (ГОСТ 1575-75) с учетом максимального веса единичного груза подлежащего погрузке и возможности полного использования площади кузова и грузоподъемности базового автомобиля. Исходя из этого можно рекомендовать следующий ряд грузоподъемностей т: 025 05; 063; 10; 125; 16; 20; 25. При этом вылет стрелы определяемый из условий возможности обслуживания собственного кузова и кузова рядом стоящего автомобиля должен соответствовать следующему ряду м: 25; 36; 45; 50; 63. Для работы на строительных площадках вылет стрелы может быть увеличен до 10 м.

Скорость подъема и опускания груза должна быть в пределах: 03 041 мс. Скорость поворота стрелы - 6 300с.

Угол поворота стрелы для кранов общего назначения 210 270° для лесовозов - 360 400°.

2 Массовые характеристики кранов-манипуляторов

Для правильного выбора базового автомобиля определения нагрузок на его переднюю и заднюю оси а также для определения коэффициента устойчивости автокрана конструктору уже на стадии эскизного проектирования автокрана когда конструкция еще реально не существует необходимо знать ориентировочную массу кранового оборудования.

Анализируя существующие отечественные и зарубежные конструкции можно функционально связать массу кранового оборудования с такими наиболее влияющими· на нее параметрами как грузоподъемность и вылет стрелы. Полученная эмпирически расчетная формула для определения ориентировочной массы кранового оборудования в зависимости от номинальной грузоподъемности автокрана и вылета стрелы имеет вид

где т - грузоподъемность автокрана т; L - наибольший вылет стрелы автокрана м; - массовый коэффициент.

Массовый коэффициент для выпускаемых отечественных автокранов составляет 0140 0142 для перспективных - 0130 0135.

Формула (1) носит обобщенный характер и не может отражать специфику каждого конкретного автокрана. Поэтому после разработки рабочих чертежей автокрана необходимо уточнить массу его элементов а также произвести перерасчет нагрузок на переднюю и заднюю оси автомобиля и коэффициента устойчивости.

Отдельные элементы кранового оборудования в общей массе автокрана mк составляют следующую часть в процентах:

Механизм поворота152%

Как видно из приведенных данных наибольшая масса приходится на металлоконструкцию и гидроцилиндры. Поэтому применение в конструкциях автокранов низколегированных сталей типа 10ХСНД (ГОСТ 19281-73) повышение рабочих давлений в гидросистеме до 16 21 МПа а так же использование современных методов расчета деталей и узлов автокрана с учетом реальных коэффициентов динамичности позволяют значительно уменьшить массу кранового оборудования рационально распределить нагрузку на переднюю и заднюю оси автомобиля и улучшить общую характеристику автокрана.

3 Тактико-технические характеристики

Максимальный грузовой момент кНм75

Максимальный вылет стрелы м90

Грузоподъемность при максимальном вылете стрелы т12

Момент поворота стойки кНм16

Поворот стойки град415

Время поворота стойки сек20

Подъем стрелы град120

Время подъема стрелы сек18

Вынос стрелы град180

Время выноса стрелы сек18

Выдвижение стрелы телескопической м 22

Время выдвижения стрелы телескопической сек10

Транспортные габариты м (H×B×L)25×24×57

Масса манипулятора (без деталей крепления насоса рабочей жидкости и навесного оборудования) т38

Описание устройства и работы крана.

Краны-манипуляторы предназначены для погрузки груза в кузов базового или рядом стоящего автомобиля разгрузки груза из этих автомобилей укладки его в штабеля а также для выполнения других погрузочно-разгрузочных работ. На строительстве небольших объектов манипулятор может использоваться в качестве монтажного средства.

Крановое оборудование устанавливается на раме базового автомобиля рисунок 4.1 между кабиной и кузовом либо на задней части рамы. Возможна установка манипулятора на раме прицепа или полуприцепа. Работают краны-манипуляторы только при выставленных выносных опорах на ровных горизонтальных площадках с наклоном поверхности не более 3° при температуре окружающего воздуха от -40 до +50°C.

Рисунок 4.1 – Общий вид крана манипулятора на базе

Автомобиля Урал-4320

На рисунке 4.2 показана конструкция крана манипулятора

Рисунок 4.2. – Устройство крана-манипулятора

По конструктивному исполнению краны-манипуляторы в основном подобны и состоят из следующих основных узлов рисунок 4.2:

Выдвижные опоры – 1

Несущая рама манипулятора – 2

Гидроцилиндры поворота стрелы – 3

Опорно-поворотное устройство – 4

Гидроцилиндр подъема стрелы – 6

Гидроцилиндр складывания стрелы – 8

Складываемая секция – 10

Выдвижная секция – 11

Для выполнения погрузочно-разгрузочных работ на оборудованном шасси установлен грузоподъемный агрегат работа которого обеспечивается гидравлической системой. Управление грузоподъемным агрегатом производится с пульта оператора.

Для обеспечения поперечной устойчивости и уменьшения нагрузок на ходовую часть базового автомобиля при работе стрелой к раме – 2 крана-манипулятора с обеих сторон прикреплены выносные опоры – 1 в виде гидроцилиндров поршневого типа двустороннего действия с индивидуальным управлением.

Управление рабочими органами крана-манипулятора осуществляется вручную с помощью гидрораспределителей золотникового типа.

Работа крана – манипулятора выполняется оператором в следующем порядке. Оператор жестко фиксирует кран – манипулятор на площадке с наклоном поверхности не более 3° с помощью выносных опор. После этого убирает опору стрелы поднимает стрелу – 7 (рис. 4.2) из транспортного положения на угол порядка 50°. Затем расстопоривает верхнее звено стрелы – 10 и разворачивает стрелу. После разворота стрелы пневмоцилиндр возвращает стопор в исходное положение. После выполнения всех этих операций кран – манипулятор готов к выполнению работы. Оператор управляет опусканием подъемом и поворотом стрелы осуществляет погрузку и разгрузку груза в кузов базового или рядом стоящего автомобиля. После окончания работы происходит складывание стрелы при этом вначале включается пневмодвигатель вытаскивающий стопор и происходит складывание стрелы за тем пневмоцилиндр возвращается в исходное положение т.е. стопорит стрелу. Стрела устанавливается на опору. Убираются выносные опоры и кран – манипулятор принимает походное положение.

Расчет гидроцилиндров

1 Расчет параметров гидроцилиндра подъема

На схеме механизма рисунок 5.1.1 и в последующих расчетах введены следующие обозначения:

G=12100Н – вес балки;

GГ=8000Н – вес груза;

D и D – исходное и текущее положение балки;

OC=3040мм - расстояние от оси вращения О до центра тяжести балки;

ОD=9000мм – расстояние от оси вращения О до центра тяжести груза;

АО=1556мм – расстояние от оси вращения стрелы до шарнира А;

γ=2º27 – угол между линией горизонта и линией ОС;

В и В – исходное и текущее положение шарнира В;

=12º – конечное значение угла между осью цилиндра и линией АО;

φ=1º8 – угол образованный линиями ОD и линией горизонта;

α – угол подъема балки (0≤α≤70);

На начальном этапе необходимо определить положение стрелы при котором гидроцилиндр подъема будет испытывать наибольшее напряжение. Для этого рассмотрим два различных положения стрелы. В первом случае стрела будет раздвинута на максимальный вылет и находится горизонтально (α=0º) рисунок 5.1.1. Во втором случае стрела будет находиться под максимальным углом (α=70º) рисунок 5.1.1.

Расчеты проводятся при следующих допущениях:

силы трения в месте контакта шарнира А и балки отсутствуют;

усилие развиваемое гидроцилиндром действует строго по его оси;

в шарнирах геометрия поверхностей идеальная материал не деформируется и контакт сопряженных деталей осуществляется в точке;

утечками в гидросистеме пренебрегаем;

характеристика приводного двигателя жесткая и насос обеспечивает постоянную производительность;

динамическими нагрузками в момент начала движения привода пренебрегаем.

Рисунок 5.1.1 – Расчетная схема для расчета гидроцилиндра подъема

С учетом этих допущений получим задачу о равновесии балки под действием четырех сил: силы веса стрелы силы веса груза силы Р развиваемой гидроцилиндром и силы R реакции опоры.

Определим нагрузку Р при α=70º используя условие равновесия балки т.е. составим сумму моментов относительно оси О.

Момент силы веса относительно оси О в текущем положении стрелы:

Момент силы веса груза относительно точки О:

Подставляя полученные выражения в уравнение 5.1.1 получим:

Определим нагрузку Р при α=0º.

Из расчетов видно что наибольшая нагрузка на шток гидроцилиндра будет при горизонтальном положении стрелы (Р=173кН). Дальнейшие расчеты будем проводить для этого положения стрелы.

Величина давления р в цилиндре необходимое для подъема балки рассчитывается по следующей формуле

где - рабочая площадь поршня.

Значение величины давления (рр=16МПа).

Зная силу давления на гидроцилиндр и величину давления в цилиндре найдем рабочую площадь поршня

Определив площадь поршня найдем его диаметр

Округляем полученный диаметр до ближайшего стандартного значения мм. Принимаем диаметр штока который проверим в дальнейших расчетах из условия прочности и устойчивости. Длина поршня принимается примерно равной диаметру поршня. Длина уплотнительной части так же приблизительно равна диаметру поршня. Ход поршня Конструкция гидроцилиндра показана на рисунке 5.1.2.

Рисунок 5.1.2 – Конструкция гидроцилиндра

2. Расчет параметров гидроцилиндра складывания стрелы

Проведем расчет параметров гидроцилиндра складывания стрелы для наиболее нагруженного положения. Таким будет положение при котором складная секция будет параллельна основной секции и параллельна линии горизонта.

На схеме механизма складывания стрелы (рисунок 5.2.1) и в последующих расчетах введены следующие обозначения:

- вес складываемой и выдвижной секции (4500Н);

- положение центра тяжести балки;

- усилие действующее на шток гидроцилиндра;

- расстояние между шарнирами А и О;

Рисунок 5.2.1 – Схема складывания стрелы в положении 180

Для определения усилия на шток гидроцилиндра составим уравнение моментов относительно шарнира О:

Величина давления р в цилиндре необходимая для удержания балки рассчитывается по следующей формуле

Величина давления в гидроцилиндре 16МПа.

где - радиус штока гидроцилиндра равный 40мм.

Округляем полученный диаметр до ближайшего стандартного значения мм.

3. Расчет параметров гидроцилиндра выдвижения стрелы

Телескопически раздвижные стрелы ориентированы на выдвижение секций при подвешенном на стреле грузе. К нормально действующим нагрузкам весовым и инерционным – добавляются силы трения возникающие в местах опирания внутренней секции на наружную (в соответствии с рисунком 5.3.1).

На схеме механизма и в последующих расчетах введены следующие обозначения:

G=1540Н – вес выдвижной секции стрелы;

Рв и Рвг – ветровые нагрузки действующие соответственно на секцию и груз ;

t=300мм – расстояние между опорными башмаками;

АО=815мм – расстояние от точки О до центра масс секции;

ОВ=1700 – расстояние от точки О до точки приложения веса груза С;

α – угол подъема балки (α=70º).

Рисунок 5.3.1 – Схема для определения нагрузки на гидроцилиндр

В качестве контактирующих элементов применяют башмаки из антифрикционного материала обычно композиционного полимера с антифрикционными свойствами коэффициент трения f=01 и допускаемым давлением до 20МПа скользящие по металлу секций.

Для обеспечения контакта при любом положении секции башмаки крепят на свободном верхнем конце внутренней секции и нижнем конце внешней секции. При максимально выдвинутом положении минимальное расстояние между опорными башмаками t. Тогда если момент всех действующих на секцию сил М то опорная нагрузка

где t – минимальное расстояние между опорными башмаками секций при максимально выдвинутом положении стрелы t=03м;

Дополнительная сила трения которую следует преодолевать при выдвижении секции

Составим уравнение моментов относительно точки О:

где – ветровая нагрузка действующая на выдвижную секцию стрелы Н;

где - наветренная площадь (площадь секции 034м2 площадь груза 1м2); - скоростной напор ветра (для рабочего состояния крана берется равным 250Н);

- аэродинамический коэффициент формы (принимаем равным 11);

- коэффициент высотности (при высоте менее 10 м. принимается равным 1); - коэффициент динамичности на конструкцию и груз (берется равным 13)

Тогда момент относительно точки О будет равен:

Нагрузка на опоры будет равна:

Тогда дополнительная сила трения которую следует преодолевать при выдвижении секции будет равна:

Усилие необходимое для выдвижения стрелы определим из проекции всех сил на ось стрелы:

Найдем площадь поршня гидроцилиндра выдвижения стрелы:

Зная площадь поршня определим его диаметр:

Полученный диаметр поршня округляем до стандартного ряда Принимаем диаметр штока 20мм.

4. Расчет гидроцилиндров на прочность и устойчивость

Произведем расчет толщины стенки гильзы гидроцилиндра расчет устойчивости гидроцилиндра расчет прочности штока гидроцилиндра на растяжение-сжатие. Гильза гидроцилиндра рассчитывается на прочность от действия внутреннего давления.

Определим толщину стенки гидроцилиндра:

где - допускаемое напряжение для сталь 45 ;

- коэффициент Пуассона ;

Для гидроцилиндра подъема стрелы:

Для гидроцилиндра складывания стрелы:

Для гидроцилиндра выдвижения стрелы:

Для расчета гидроцилиндров на устойчивость воспользуемся формулой Эйлера:

где Р – разрушающая сжимающая нагрузка Н;

Е – модуль упругости материала Е=;

I – момент инерции ;

L – общая длина цилиндра с выдвинутым штоком .

где - внешний диаметр гильзы гидроцилиндра м;

k – коэффициент зависящий от способа заделки концов штока k=1 (оба конца заделаны на шарнирах).

Расчет проведем по двум сечениям 1-1 и 2-2 рисунок 5.4.1.

Рисунок 5.4.1 - Расчетная схема для определения устойчивости гидроцилиндра

Рассмотрим сечение 1-1.

где n – коэффициент запаса;

S – усилие действующее на гидроцилиндр.

Рассмотрим сечение 2-2:

Из расчета видно что шток гидроцилиндра выдвижения стрелы потеряет устойчивость. Для предотвращения этого необходимо увеличить диаметр штока и произвести перерасчет. Примем диаметр штока равным 30мм.

По результатам расчетов наиболее опасное сечение 2-2 но и в этом сечении штоки гидроцилиндров выдерживают нагрузки.

Далее проведем расчет штока гидроцилиндра на прочность при растяжении-сжатии в соответствии с рисунком 5.4.2.

Рисунок 5.4.2 - Расчетная схема для определения прочности штока гидроцилиндра при растяжении-сжатии

Напряжение в штоке гидроцилиндра:

Результаты расчета гидроцилиндров подъема складывания и выдвижения стрелы на устойчивость расчета штока этих гидроцилиндров на растяжение-сжатие удовлетворяют всем требованиям следовательно перерасчет делать нет необходимости.

Гидравлические расчеты

1 Разработка гидравлической схемы

Разрабатываемый кран – манипулятор осуществляет подъем и поворот стрелы с грузом и прочие действия с помощью различного гидроборудования. Правильная работа гидравлики обеспечивается за счет грамотно спроектированной гидросхемы.

Принципиальная схема гидропривода автокрана показана на (рис. 5.1). Рабочая жидкость от гидронасоса 14 поступает к трехпозиционным гидрораспределителям 17 и 9 через дроссель-регулятор-15 которые соединены последовательно цепью управления предохранительным и перепускным клапанами. В нейтральном положении золотников 1 – 6 рабочая жидкость по трубопроводу подается в полость перепускного клапана распределителя 17 открывает его и через сливной фильтр 11 попадает в бак 10. При управлении золотниками 5 и 6 гидрораспределителя типа P75-П2А-ГПl рабочая жидкость поступает в соответствующие полости гидроцилиндров 7 в результате чего поднимаются или опускаются выносные опоры. Чтобы при работе автокрана выносные опоры не поднимались а оставались в положении первоначальной установки в днищах гидроцилиндров имеются гидрозамки 8 закрывающие выход рабочей жидкости из поршневой полости. При управлении золотником 4 гидрораспределителя типа Р75-43-ПГ2В рабочая жидкость подается в соответствующие полости механизма поворота 5 и стрела автокрана поворачивается. Для уменьшения скорости поворота и опускания груза в гидросистеме имеются обратнодросселирующие клапаны 6.

Подъем стрелы осуществляется при работе гидроцилиндра 3 управляемого золотником 2. Опускание происходит под действием собственного веса. Верхнее звено стрелы складывается при работе гидроцилиндра 4 управляемого золотником 3. В гидросистеме автокрана имеются два фильтра: заливной 13 и сливной 11 с тонкостью очистки 125 мкм.

Для предохранения гидросистемы от перегрузок гидрораспределитель 17 снабжен предохранительным клапаном ПК отрегулированным на давление 9 МПа. Предохранительный клапан служит ограничителем грузоподъемности автокрана.

Рисунок 6.1 – Схема гидропривода

Привод гидронасоса осуществляется от коробки передач базового автомобиля через коробку отбора мощности. При ручном управлении дроссельной заслонкой карбюратора изменяется частота вращения коленчатого вала двигателя базового автомобиля в результате чего изменяется производительность насоса и как следствие скорость подъема груза.

2. Определение типоразмера насоса

В качестве базовой машины используется автомобиль «Урал – 4320» с двигателем КамАЗ – 740.10 (N=154кВт n=2600обмин). Насосы напрямую пристыковываются к валу отбора мощности коробки передач и обороты вала насоса равны его оборотам (n=1000обмин) [12 стр. 13].

Подача насоса должна обеспечивать работу гидросистемы. Скорость подъема груза Vгр=03мс тогда скорость поршня равна :

где l – ход поршня (l=0615м).

где lc – длина стрелы (lc=8м).

Определим подачу насоса:

где F – площадь гидроцилиндра подъема стрелы F=10812мм2;

Определим действительную мощность:

Определим рабочий объем насоса:

где z – число насосов;

nн – число оборотов вала насоса;

об - объемный КПД насоса об=096;

D – диапазон регулирования D=18 24.

Выбираем насос регулируемый аксиально-поршневой типа 313.16 его параметры совпадают с расчетными. qн мах=28см3об; qн m Pном=18МПа; Pma nном =1920обмин; nma Qном=50лмин; Nном=136кВт. Эти значения будем использовать в дальнейших расчетах.

3. Расчет диаметров трубопроводов

Чтобы определить диаметры трубопроводов задаются скоростью потока жидкости V:

- в напорном трубопроводе работы стрелы

- в напорном трубопроводе выдвижения опор

- в сливном трубопроводе

- во всасывающем трубопроводе

Определим диаметр трубопроводов по зависимости:

Диаметр трубопровода в напорной гидролинии:

Диаметр трубопровода в сливной гидролинии:

Диаметр трубопровода во всасывающей гидролинии:

В соответствии с ГОСТ 16516-80 выбираем стандартные диаметры трубопроводов которые будем использовать в дальнейших расчетах:

Уточним действительные скорости потока жидкости в напорном сливном и всасывающем трубопроводах:

Вычисленные значения скоростей потока жидкости будем использовать в дальнейших расчетах.

4. Расчет потерь давления

4.1. Расчет потерь давления во всасывающей гидролинии

Расчет для зимнего масла:

В качестве зимнего масла выбираем масло ВМГЗ. Расчет выполняется в диапазоне температур -40 +80С с интервалом в 20С. Для удобства расчета составляется таблица 1 и в неё вносим все полученные из графиков и расчетным путем величины.

Плотность и вязкость рабочей жидкости для всего диапазона температур определяется по графикам.

Определим число Рейнольдса:

Где - скорость тока жидкости во всасывающем трубопроводе - диаметр всасывающего трубопровода - вязкость жидкости.

Число Рейнольдса определяется по формуле (6.4.1) для всего диапазона температур. Результаты расчета занесем в таблицу 1.

Из таблицы 1 видно что режим течения жидкости при температурах -40 +60С будет ламинарным так как () а при температуре +80С – турбулентным. Определим коэффициент трения для всего диапазона температур:

- при ламинарном режиме:

- при турбулентном режиме:

По графику определим поправочный коэффициент учитывающий влияние вязкости жидкости на местные потери давления во всасывающем трубопроводе. Результаты заносим в таблицу.

Рассчитаем путевые потери давления во всасывающем трубопроводе для всего диапазона температур:

Рассчитаем местные потери давления во всасывающем трубопроводе для всего диапазона температур:

Результаты расчёта потерь давления занесем в таблицу 1.

Определим давление во всасывающем трубопроводе для всего диапазона температур результаты вычислений занесем в таблицу.

Расчет для летнего масла:

В качестве летнего масла выбираем масло МГ-30. Для удобства расчета составим таблицу 2 и в нее внесем все полученные величины. Расчеты для летнего масла аналогичны расчетам для зимнего масла ВМГЗ. Расчеты выполняются в диапазоне температур 0 +80С с интервалом 20С.

На основе полученных таблиц строим графики зависимости давления и потерь давления во всасывающем трубопроводе для зимнего (ВМГЗ) и летнего (МГ-30) масел от температуры (в соответствии с рисунком 6.4.1).

Расчет показал что при температуре -40С на зимнем масле ВМГЗ и при температуре 0С на летнем масле МГ-30 гидропривод крана-манипулятора работать не будет.

Зависимость потерь давления от температуры (зимнее масло ВМГЗ)

Температура рабочей жидкости С

Зависимость потерь давления от температуры (летнее масло МГ-З0)

Рисунок 6.4.1 – Зависимость потерь давления во всасывающей гидролинии

– потери давления при зимнем масле ВМГЗ;

– давление при зимнем масле;

– потери давления при летнем масле МГ-30;

– давление при летнем масле.

Чтобы найти температуру до которой насос работает в безкавитационном режиме проведем линию параллельную оси абсцисс на расстоянии 007 МПа (для аксиально- поршневых насосов) от начала координат. Пересечение этой линии с графиками покажет температуру до которой можно эксплуатировать насос. При более низких температурах насос будет работать в режиме кавитации.

По результатам расчета видно что при температуре выше 40С для зимнего масла и 60С для летнего масла давление во всасывающем трубопроводе превышает атмосферное.

Насос будет работать в режиме кавитации для зимнего масла ВМГЗ при температуре -18С и ниже а для летнего масла МГ-30 при температуре 15С и ниже.

На графике зависимости потерь давления от температуры проведем линию параллельную оси абсцисс и отстоящую на расстоянии 20%(32МПа) от начала координат. Пересечение этой линии с графиком показывает температуру до которой можно эксплуатировать гидропривод далее необходим предпусковой разогрев.

4.2. Расчет потерь давления в напорной гидролинии

В качестве летнего масла выбираем масло МГ-30 зимнего – ВМГЗ. Расчет выполняется в диапазоне температур -40 +80С для зимнего масла и 0 +80С для летнего с интервалом 20С. Для удобства расчета составляется таблица 1 - для зимнего масла и 2 - для летнего и в них вносим все полученные из графиков и расчетным путем величины. Все расчеты выполняем в соответствии с формулами (6.4.1) (6.4.6).

Давление в напорной гидролинии находим по формуле:

Результаты вносим в таблицы. По результатам вычислений строим графики зависимости давления и потерь давления для зимнего и летнего масел. По графикам определяем температуру при которой насос будет работать в кавитационном режиме и при какой температуре необходим предпусковой разогрев.

Зависимость потерь давления в напорном трубопроводе (зимнее масло)

Рисунок 6.4.2 – Зависимость потерь давления в напорной гидролинии от температуры:

4.3 Расчет потерь давления в сливной гидролинии

В качестве летнего масла выбираем масло МГ-30 зимнего – ВМГЗ. Расчет выполняется в диапазоне температур -40 +80С для зимнего масла и 0 +80С для летнего с интервалом 20С. Для удобства расчета составляется таблица 1 - для зимнего масла и 2 - для летнего и в них вносим все полученные из графиков и расчетным путем величины. Все расчеты выполняем в соответствии с формулами (6.4.1) (6.4.6) (6.4.7). Результаты вычислений заносим в таблицы.

По результатам вычислений строим графики зависимости давления и потерь давления для зимнего и летнего масел (в соответствии с рисунком 6.4.3). По графикам определяем температуру при которой насос будет работать в кавитационном режиме и без кавитационном режиме. Так же определяем температуру при которой необходим предпусковой разогрев гидропривода крана-манипулятора.

Зависимость потерь давления в сливном трубопроводе от температуры

(летнее масло МГ-З0)

Рисунок 6.4.3 – Зависимость потерь давления в сливной гидролинии от температуры:

Механизмы поворота служат для приведения во вращение стрелы крана и выполняются в виде колонны. Наиболее широко применяются механизмы у которых поворот осуществляется с помощью пары винт-гайка или шестерня-рейка. Реже встречаются механизмы с цепными передачами и передачи с гидромотором и редуктором.

Для данной конструкции разработаем механизм поворота реечного типа рисунок 8.1.

Рисунок 8.1 – Реечная колонна

Реечная колонна состоит из трубы 11 двух приваренных к ней фланцев: верхнего 7 и нижнего 14 а также трубы 1 приваренной к средней части трубы 11. К верхнему фланцу с помощью болтов прикреплена крышка 6. В нижнем фланце 14 и крышке 6 установлены два подшипника: верхний 2 и нижний 13 в которых вращается стойка колонны 9 с шестерней 10. Шестерня прикреплена к стойке с помощью шпонки 17 и прижата к буртику стойки с помощью распорной втулки 12. К трубе 1 с обеих сторон с помощью болтов прикреплены корпусы гидроцилиндров 3 и 16 в которых перемещаются поршни 4 и 15 соединенные с рейкой 8 находящейся в постоянном зацеплении с зубчатым колесом 10. Для того чтобы рейка под действием радиальной силы возникающей в зубчатом зацеплении не деформировалась в средней части трубы установлен секторный упор 5 выполненный из антифрикционного чугуна.

При подаче рабочей жидкости через отверстие а в полость поршня 15 рейка перемещается и вращает стойку колонны по часовой стрелке (если смотреть на нее с верху). Рабочая жидкость из полости цилиндра 3 сливается в бак. При подаче рабочей жидкости через отверстие б в полость поршня 4 происходит поворот стойки в противоположную сторону.

Разработка грузоподъемного агрегата

1 Разработка конструкции стрелы

Разработку конструкции стрелы проведем с помощью пакета Solid Works. Программа Solid Works – это система автоматизированного проектирования использующая графический интерфейс пользователя Microsoft Windows. Эта программа позволяет проектировщикам быстро отображать свои идеи в эскизе экспериментировать с элементами и размерами а так же создавать модели и их подробные чертежи.

В программе Solid Works используется трёхмерный подход к проектированию. При проектировании детали от первоначального эскиза до конечной модели создается трехмерный объект. Из этого объекта можно создавать двухмерные чертежи или сопрягать различные компоненты для создания трехмерных сборок.

Для создания трехмерной модели детали необходимо выбрать на панели окна Solid Works “Файл – новый - деталь”. Создание модели начинается с эскиза. В эскизе можно создавать элементы. Для создания детали можно использовать один или несколько элементов. Затем можно объединить и выполнить сопряжение соответствующих деталей для создания сборок. Затем из документов деталей и сборок можно создать чертежи. Эскиз – это двухмерный профиль или поперечное сечение. Для создания двухмерного эскиза можно использовать плоскость или плоскую грань. Кроме двухмерных эскизов можно так же создавать трехмерные эскизы. Во многих случаях создание эскиза начинается с исходной точки. Это позволяет выполнить привязку эскиза. В других ситуациях исходную точку можно использовать по-другому.

После завершения создания эскиза можно создать трехмерную модель с помощью таких элементов как “вытянуть” или “повернуть”. Некоторые элементы на основе эскиза являются формами (бобышки вырезы отверстия и т.д.). Другие элементы на основе эскиза например “по сечениям” и вытяжки используют профиль по траектории Другой тип элементов – это прикладные элементы например скругления фаски или оболочки. Все детали включают элементы на основе эскиза и большинство деталей так же включают прикладные элементы.

Таким образом мы получаем детали проектируемого механизма (рисунок 9.1.1; 9.1.2).

Рисунок 9.1.1 – Выдвижная секция стрелы

Рисунок 9.1.2 – Стрела

После создания трехмерных моделей деталей делаем сборку (рисунок 9.1.3). Объединить детали в сборку можно с помощью таких сопряжений как Совпадение или Коллинеарность. С помощью таких инструментов как “Переместить компонент” или “Вращать компонент” можно просмотреть способ функционирования деталей сборки. Чтобы обеспечить правильность работы сборки можно использовать такие инструменты как Определение конфликтов.

Рисунок 9.1.3. Сборка

Созданные трехмерные детали и сборки можно отобразить в чертежах (рисунок 9.1.4). Чертежи создаются из моделей детали или сборки. Чертежи могут быть представлены множеством видов. Можно импортировать размеры из документа модели добавлять примечания.

Рисунок 9.1.4 – Чертеж стойки стрелы

Рисунок 9.1.5 – Основные размеры стрелы

На рисунке 9.1.5 показаны основные геометрические размеры спроектированной стрелы. В дальнейших расчетах необходимо пользоваться данными размерами.

2. Расчет стрелы в пакете Cosmos Works

С созданной сборкой телескопической балки необходимо провести прочностной расчет который будем проводить с помощью приложения Solid Works – Cosmos Works. Запускаем это приложение в “добавлениях”. Нажимаем на появившуюся на панели инструментов кнопку Cosmos Works появится контекстное меню где выбираем упражнения. После чего в дереве конструирования нажимаем кнопку сетка и программа разбивает сборку на сетку. Затем накладываем ограничение в виде жесткой заделки на нижнюю плоскость стойки стрелы (рисунок 9.2.1). После чего в этом же окне выбираем нагрузки – сила и прикладываем нормальную силу равную 8000Н к проушине в оголовке

стрелы (рисунок 9.2.2). Далее нажимаем кнопку выполнить и программа начинает прочностной расчет.

Рисунок 9.2.1 – жесткая заделка стойки стрелы

Рисунок 9.2.2 – Нагружение стрелы

После окончания программой расчета она выводит результаты.

Спроектированная модель имеет прямоугольное поперечное сечение толщина стенки стойки 20 мм стрелы 15 мм складываемой и выдвижной секции 10 мм. Вся металлоконструкция изготовлена из простой углеродистой стали. Характеристики стали представлены в таблице – 1.

В таблице – 2 представлены массовые характеристики составных элементов манипулятора балки. Общая масса манипулятора составила – 1560кг.

Массы элементов стрелы

Расчет проводился для двух положений стрелы:

)На максимальном вылете с максимальным весом груза и углом наклона стрелы равным нолю к горизонту (рисунок 9.2.3).

)На максимальном вылете с максимальным весом груза и максимальным углом наклона стрелы (рисунок 9.2.4).

В обоих случаях конструкция выдержала с хорошим запасом прочности ни один элемент манипулятора не потерял устойчивости.

Рисунок 9.2.3 – Диаграммы деформаций напряжений и перемещений соответственно при горизонтальном положении стрелы

Рисунок 9.2.4 – Диаграммы деформаций напряжений и перемещений соответственно при положении стрелы под максимальным углом

В таблице - 3 представлены результаты расчета приведенные программой.

Рассчитаем на основе данных таблиц 1 и 3 запас прочности манипулятора.

Для этого необходимо максимальное напряжение разделить на предел текучести материала. Полученный результат должен быть не меньше коэффициента запаса.

Из расчета видно что условие прочности выполняется.

3 Расчет стрелы на прочность

Для определения максимальной нагрузки приходящейся на стрелу определим максимальный момент. Для этого построим эпюру моментов (рисунок 9.3.1).

На схеме и в последующих расчетах введены следующие обозначения:

Gгр=8000Н – вес груза;

G1=7600Н G2=2960Н G3=1540Н – вес первой второй и третьей секций стрелы соответственно;

RA RO – реакции в шарнирах А и О соответственно;

l l1 l2 l3 l4 – плечи сил Gгр G1 G2 G3 соответственно.

Все геометрические размеры определим из рисунка 9.1.5.

Рисунок 9.3.1 – Эпюра моментов

Для определения реакции в шарнире А составим уравнение моментов относительно точки О (см. рисунок 9.3.1).

Из полученного уравнения определим реакцию :

Для определения реакции в шарнире О составим уравнение моментов относительно точки А:

Из этого уравнения определим реакцию :

Из эпюры моментов видно что максимальный момент находится над шарниром А и он равен 92616 Н*м.

Определим максимальное напряжение действующее на конструкцию стрелы в самом опасном сечении рисунок 9.3.2.

Рисунок 9.3.2 – Опасное сечение стрелы

где - момент сопротивления.

где - Момент инерции.

где b – ширина профиля h – высота профиля.

где – ширина и высота соответственно.

Допускаемое напряжение для стали

Условие выполняется поэтому повторный расчет на прочность проводить нет необходимости.

Рось Я.В. Автокраны с объемным гидроприводом. – Киев 1978.

Васильченко В.А. Гидравлическое оборудование мобильных машин. – М.: Машиностроение 1988.

Краткий автомобильный справочник. – М.: Машиностроение 1984.

Робототехнические системы и комплексы. Под. ред. И.И. Мачульского. – М.: «Транспорт» 1999.

Зайцев Л.В. Автомобильные краны. – М.: Высшая школа 1982.

Вайнсон А.А. подъемно-транспортные машины. – М.: Машиностроение 1989.

Автомобили Урал моделей – 4320-01 5557: Устройство и техническое обслуживание С.Л. Антонов В.А. Трофимов и др. – М.: Транспорт 1994-245с.

Феодосьев. Сопротивление материалов. – М.: Физматгиз 1972.

Каверзин С.В. Курсовое и дипломное проектирование по гидроприводу самоходных машин. – М.: Машиностроение 1997.

Грузоподъемные краны. – М.: машиностроение 1981.

Анурьев В.И. Справочник конструктора машиностроителя. В 3-х томах – М.: Машиностроение 1979.

Закамалдин В.И. и др. Руководство по курсовому проектированию. Учебное пособие: - Челябинск: ЧПИ 1987 – 53с.

Справочник технолога машиностроителя. В 2-х томах. Под. ред. А.Г. Косиловой и Р.К. Мещерякова – М.: Машиностроение 1985.

Рекомендуемые чертежи

Свободное скачивание на сегодня

Другие проекты

- 02.11.2025