Двигатель дизельный Д37

- Добавлен: 25.10.2022

- Размер: 498 KB

- Закачек: 1

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

- AutoCAD или DWG TrueView

- Microsoft Word

Дополнительная информация

![]() Д37.dwg

Д37.dwg

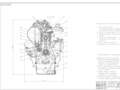

Тип двигателя: 4-цилиндровый

четырехтактный дизель. 2 Число клапаннов - 8 3 Номинальная мощность 32кВт. 4 Частота вращения коленчатого вала 1700 обмин. 5 Ход поршня 108 мм. 6 Диаметр цилиндра 94 мм.

Техническая характеристика

Внешний вид по эталону. 2 Касание топлепроводов и масло проводов деталей дизеля не допускается

мм. 3 Угол опережения впрыска топлевного насоса

град. 21 23 до ВМТ. 4 Зазор между бойком коромыслом и штоком клапана

5 Контролировать выборочно на двух двигателях в месяц.

КП. 190201. Д13. 14. 00. 00. СБ

Двигаmель дизельный сборочный чертеж

![]() Спец1.dwg

Спец1.dwg

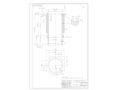

Фильmр mонкой очисmки

Фильmр ценmробежной очисmки

Вал распределиmельный

Маслоуказаmель жезловый

КП. 190201. Д13. 14. 01. 00

КП. 190201. Д13. 14. 02. 00

КП. 190201. Д13. 14. 03. 00

КП. 190201. Д13. 14. 04. 00

КП. 190201. Д13. 14. 00. 01

КП. 190201. Д13. 14. 00. 02

КП. 190201. Д13. 14. 00. 03

КП. 190201. Д13. 14. 00. 04

КП. 190201. Д13. 14. 00. 05

КП. 190201. Д13. 14. 00. 06

КП. 190201. Д13. 14. 00. 07

КП. 190201. Д13. 14. 00. 08

КП. 190201. Д13. 14. 00. 09

КП. 190201. Д13. 14. 00. 10

КП. 190201. Д13. 14. 00. 11

КП. 190201. Д13. 14. 00. 12

КП. 190201. Д13. 14. 00. 13

Поясниmельная записка

КП. 190201. Д13. 14. 00. 00. ПЗ

КП. 190201. Д13. 14. 00. 00. СБ

![]() Спец2.dwg

Спец2.dwg

КП. 190201. Д13. 14. 00. 14

КП. 190201. Д13. 14. 00. 15

КП. 190201. Д13. 14. 00. 16

КП. 190201. Д13. 14. 00. 17

КП. 190201. Д13. 14. 00. 18

КП. 190201. Д13. 14. 00. 19

КП. 190201. Д13. 14. 00. 20

КП. 190201. Д13. 14. 00. 21

![]() А31.dwg

А31.dwg

180 260НВ 2 Не указанные радиусы скруглений 0

![]() Записка1.doc

Записка1.doc

2 Параметры окружающей среды и остаточные газы ..6

5 Процесс сгорания ..9

6 Процесс расширения 10

7 Индикаторные параметры рабочего цикла 11

8 Эффективные показатели двигателя 12

9 Основные параметры цилиндра и двигателя 13

10 Построение индикаторной диаграммы .14

11 Тепловой баланс .17

Конструкция проектируемого двигателя ..18

Список использованных источников 26

Современные прогрессивные тенденции развития двигателестроения определяются общими перспективными задачами в области энергетического машиностроения по созданию мощных компактных и экономичных установок с большим моторесурсом.

Подобные задачи приводят к необходимости непрерывного совершенствования.

Среди двигателей внутреннего сгорания дизель в настоящее время является таким двигателем внутреннего сгорания который преобразует химическую энергию топлива в механическую работу с наиболее высоким к.п.д. в широком диапазоне изменения мощности.

Эти качество у дизелей особенно важно если учесть что запасы нефтяных топлив ограниченны.

К положительным особенностям дизеля следует так же отнести то что они могут быть соединены практически с любым потребителем энергии. Это объясняется широкими возможностями получения соответствующих характеристик изменения мощности и крутящего момента этих двигателей.

Рассматриваемые двигатели успешно используются на автомобилях тракторах сельскохозяйственной технике тепловозах судах электростанциях то есть двигатели внутреннего сгорания отличаются высокой приспосабливаемостью к потребителю. Установки с двигателями внутреннего сгорания обладают большой автономностью.

Ещё одним положительным качеством дизелей является способность одного двигателя работать на многих топливах. Так известны конструкции автомобильных многотопливных дизелей большой мощности которые могут работать на различных топливах – от дизельного до котельного мазута.

В данной работе в качестве прототипа был взят дизельный двигатель Д-37М изготавливаемый Владимирским тракторным заводом и устанавливаемый на колёсные универсально-пропашные тракторы Т-40 Липецкого тракторного завода.

Дизель Д-37М четырёхцилиндровый четырёхтактный воздушного охлаждения камера сгорания неразделённого типа расположена в днище поршня. Диаметр цилиндра 105 мм ход поршня 120 мм рабочий объём цилиндра 415 л. Степень сжатия равна 16. Номинальная мощность 295 кВт (40 л.с.) частота вращения коленчатого вала 1600 обмин. Среднее эффективное давление 0542 МНм2 удельный расход дизельного топлива ge=271 гкВт ч. Пуск дизеля осуществляется электрическим стартером и аккумуляторной батареи 12 вольт для облегчения пуска имеется декомпрессионное устройство.

Масса (сухая) 380 кг.

В соответствии с ГОСТ 305-82 для рассчитываемого двигателя принимаем дизельное топливо (для работы в летних условиях – марки Л и для работы в зимних условиях – марки З). Цетановое число топлива – не менее 45.

Средний элементный состав дизельного топлива

Низшая теплота сгорания топлива

Параметры рабочего тела.

Теоретически необходимое количество воздуха для сгорания 1 кг топлива

Коэффициент избытка воздуха. Уменьшение коэффициента избытка воздуха до возможных пределов увеличивает размеры цилиндра и следовательно повышает литровую мощность дизеля но одновременно с этим значительно возрастает теплонапряжённость двигателя особенно деталей поршневой группы увеличивается дымность выпускных газов. Лучшие образцы современных дизелей без наддува со струйным смесеобразованием устойчиво работают на номинальном режиме без существенного перегрева при . В связи с этим можно принять: .

Количество свежего заряда:

кмоль св. заркг топл.

Количество отдельных компонентов продуктов сгорания:

Общее количество продуктов сгорания

кмоль пр. сгкг топл.

2 Параметры окружающей среды и остаточные газы

Атмосферные условия:

Давление окружающей среды:

Температура окружающей среды:

Температура и давление остаточных газов

Достаточно высокое значение дизеля без наддува снижает температуру и давление остаточных газов а пониженная частота вращения коленчатого вала несколько увеличивает значения и .

По этому можно принять:

Температура подогрева свежего заряда.

Рассчитываемый двигатель не имеет специального устройства для подогрева свежего заряда. Однако естественный подогрев свежего заряда в дизелях без наддува может достигать . По этому принимаем .

Плотность заряда на впуске:

где - удельная газовая постоянная воздуха Дж(кг град)

Потери давления на впуске в двигателе:

где - коэффициент затухания скорости движения заряда в рассматриваемом сечении цилиндра;

- коэффициент сопротивления впускной системы;

- средняя скорость движения заряда.

и мс приняты в соответствии со скоростным режимом двигателя и с учётом небольших гидравлических сопротивлений во впускной системе дизеля.

Давление в конце впуска:

Коэффициент остаточных газов:

где - степень сжатия;

Температура в конце впуска:

Коэффициент наполнения:

Средние показатели адиабаты и политропы сжатия.

При работе дизеля на номинальном режиме можно с достаточной степенью точности принять показатель политропы сжатия приблизительно равным показателю адиабаты который определяется по номограмме (рис 4.4 (1)).

Для дизеля без наддува при и К.

Давление и температура в конце сжатия:

Средняя молярная теплоёмкость в конце сжатия:

где - температура в конце сжатия в ;

б) остаточных газов (определяется по табл. 3.9 методом интерполяции)

для дизеля без наддува и

Коэффициент молекулярного изменения свежей смеси:

где и - количество теплоты в начале и конце процесса соответственно.

Коэффициент молекулярного изменения рабочей смеси:

Теплота сгорания рабочей смеси в дизелях:

Средняя молярная теплоёмкость продуктов сгорания:

Коэффициент использования теплоты для современных дизелей с неразделёнными камерами сгорания и хорошо организованным струйным смесеобразованием можно принять .

Степень повышения давления в дизеле в основном зависит от величины цикловой подачи топлива. С целью снижения газовых нагрузок на детали кривошипно-шатунного механизма целесообразно иметь максимальное давление сгорания не выше 11 12 МПа. В связи с этим целесообразно принять .

Температура в конце видимого процесса сгорания:

Максимальное давление сгорания:

Степень предварительного расширения:

6 Процесс расширения

Степень последующего расширения:

Средние показатели адиабаты и политропы расширения для дизелей выбираются следующим образом. На номинальном режиме можно принять показатель политропы расширения с учётом достаточно больших размеров цилиндра несколько меньше показателя адиабаты расширения который определяется по номограмме (рис. 4.9 (1)).

при ; К и принимаем и .

Давление и температура в конце расширения:

Проверка ранее принятой температуры остаточных газов:

7 Индикаторные параметры рабочего цикла

Теоретическое среднее индикаторное давление:

Среднее индикаторное давление для дизелей:

где - коэффициент полноты диаграммы был принят равным 095;

Индикаторный удельный расход топлива:

8 Эффективные показатели двигателя

Среднее давление механических потерь:

где - средняя скорость поршня предварительно принимаем мс.

Среднее эффективное давление и механический КПД:

Эффективный КПД и эффективный удельный расход топлива:

9 Основные параметры цилиндра и двигателя

Рабочий объём цилиндра:

Отношение хода поршня к диаметру цилиндра (прототипа):

Окончательно принимаем мм.

По принятым значениям D и S определяются основные параметры и показатели двигателя:

Что достаточно близко (ошибка 2%) к ранее принятому значению мс.

Эффективная мощность:

Эффективный крутящий момент:

Часовой расход топлива:

10 Построение индикаторной диаграммы

масштаб хода поршня - мм в мм;

масштаб давлений - МПа в мм.

Приведённые величины рабочего объёма цилиндра и объёма камеры сгорания соответственно:

Максимальная высота диаграммы (точки и ) и положение точки по оси абсцисс:

Ординаты характерных точек:

Построение политроп сжатия и расширения аналитическим методом:

а) политропа сжатия:

б) политропа расширения:

Таблица 1.10.1 Результаты расчёта политроп сжатия и расширения

политропа расширения

Скругление индикаторной диаграммы

Учитывая достаточную тихоходность дизеля ориентировочно принимаем следующие фазы газораспределения:

впуск – начало (точка ) за до ВМТ и окончание (точка ) - ;

выпуск – начало (точка ) за до НМТ и окончание (точка ) - .

С учётом тихоходности двигателя принимаем угол опережения впрыска (точка ) и продолжительность периода задержки воспламенения (точка f).

В соответствии с принятыми фазами газораспределения и углом опережения впрыска определяется положение точек по формуле для перемещения поршня предварительно приняв :

Результаты расчётов сведём в таблицу 1.10.2

Таблица 1.10.2 Расчёт ординат точек

Расстоян. АХ точек от ВМТ мм

Положение точки определяют из выражения:

Точка лежит на линии ориентировочно вблизи точки .

Нарастание давления от точки до составляет или МПаград п.к.в. где 10 – положение точки по оси абсцисс град.

Соединяя плавными кривыми точки с и и далее с и кривой расширения с (точка располагается между точками и ) и далее с и получаем скруглённую индикаторную диаграмму .

Для построение индикаторной диаграммы так же необходимо сосчитать поправку Брикса.

где R – радиус кривошипа в масштабе круговой индикаторной диаграммы равный половине расстояния от ВМТ до НМТ мм;

- перемещение поршня при повороте коленчатого вала на первые ;

- кривошипно-шатунное отношение ;

Общее количество теплоты введённой в двигатель с топливом:

Теплота эквивалентная эффективной работе за 1 с:

Теплота передаваемая охлаждающей среде:

где С – коэффициент пропорциональности ;

D – диаметр цилиндра см;

m – показатель степени ;

n – частота вращения коленчатого вала двигателя ;

Теплота унесённая с отработавшими газами:

где кДж(кмоль град);

- определено по табл. 3.9 методом интерполяции при и ;

- определяем по таблице 3.6 (графа «воздух») при ;

Неучтённые потери теплоты:

Составляющие теплового баланса представлены в табл. 1.11.1

Таблица 1.11.1 Составляющие теплового баланса

Составляющие теплового баланса

Теплота эквивалентная эффективной работе

Теплота передаваемая окружающей среде

Теплота унесённая с отработавшими газами

Неучтённые потери теплоты

Общее кол-во теплоты введённой в двигатель с топливом

Конструкция проектируемого двигателя

Кривошипно-шатунный механизм.

Основными деталями кривошипно-шатунного механизма являются: коленчатый вал поршни шатуны поршневые пальцы поршневые кольца коренные и шатунные подшипники маховик. Коленчатый вал пятиопорный. В шатунных шейках имеются полости для центробежной очистки масла. На переднем конце вала установлено зубчатое колесо с помощью которого осуществляется привод распределительного вала топливного насоса и масляного насоса. На заднем конце коленчатого вала установлен маховик. Нижняя головка шатуна разъёмная и имеет расточку для вкладышей. Вкладыши коренных и шатунных подшипников изготовлены из сталеалюминевой ленты. В верхнюю головку шатуна запрессована втулка. Для смазки поршневого пальца в верхней головке шатуна и втулке имеется отверстие. Поршни изготовлены из алюминиевого сплава и имеют три канавки под компрессионные кольца и две канавки под маслосъёмные кольца. В днище поршня выполнена камера сгорания. Поршневые пальцы – полые. От осевого перемещения в бобышках поршневые пальцы удерживаются фиксаторами или стопорными кольцами.

Механизм газораспределения.

Механизм газораспределения с верхним расположением клапанов. Распределительный вал – трёхопорный получает вращение от зубчатого колеса коленчатого вала через промежуточное зубчатое колесо. От осевого перемещения распределительный вал стопорится упорным фланцем который крепится к переднему торцу двумя болтами. Между фланцем и зубчатым колесом установлено кольцо играющее роль упорного подшипника.

Кулачки распределительного вала выполнены с небольшими скосами благодаря чему толкатели кроме поступательного получают ещё медленно-вращательное движение что обеспечивает их равномерную смазку и приработку. Толкатели имеют цилиндрическую форму и смонтированы в отверстиях блока цилиндров. Коромысла клапанов качаются на валиках установленных в стойках которые крепятся к верхней полости головки цилиндров. На конце левого плеча коромысла имеется резьба куда ввёртывается регулировочный винт входящий своей основой в конец штанги толкателя. Винт стопорится гайкой на конце правого плеча коромысла выполнен сферический боёк упирающийся в торец клапана.

На фланце в передней части цилиндра смонтирован узел рукоятки декомпрессора. Механизм декомпрессора предназначен для облегчения ручного проворачивания коленчатого вала дизеля при различных регулировках например при регулировки зазоров в клапанах углах опережения впрыска топлива и т.д.

Дизель имеет комбинированную систему смазки: часть деталей смазывается под давлением а часть – разбрызгиванием. Топливный насос подшипники коленчатого и распределительного валов промежуточного зубчатого колеса и зубчатого колеса топливного насоса а также коромысла клапанов смазываются под давлением то масляного насоса. Поршни поршневые кольца кулачки распределительного вала втулки верхних головок шатуна привод масляного насоса дизеля смазываются разбрызгиванием. Система смазки состоит из насоса с приводом центробежного масляного фильтра и масляного радиатора. Масляный насос через заборник забирает масло из масляного картера и подаёт его под давлением в центральную литую полость во фланце корпуса масляного фильтра. По отверстиям в корпусе фильтра масло поступает в полость ротора. Часть масла из ротора фильтра вытекает с большой скоростью через сопла жиклёров. При поступлении масла в результате действия реактивных сил ротор приводится во вращение с большой скоростью. Под действием центробежных сил постороннее примеси а также продукты старения масла отбрасываются к стенкам ротора и отлагаются на них в виде смолянистого слоя. Масло очищенное в роторе и охлаждённое в масляном радиаторе поступает по каналам к коленчатому валу и распределительному валу.

Для смазки топливного насоса масло поступает от второй шейки коленчатого вала по отверстиям в блоке наружной трубке и далее по отверстиям в щите распределительных зубчатых колёс и во втулке топливного насоса.

Контроль за давлением масла в системе осуществляется манометром который подключается к штуцеру на корпусе центробежного масляного фильтра.

При работе двигателя его детали нагреваются в результате контакта с горячими газами и трения. Охлаждение двигателя применяется в целях принудительного отвода теплоты от нагретых деталей для обеспечения оптимального теплового состояния двигателя и его нормальной работы. Большая часть отводимой теплоты воспринимается системой охлаждения меньшая – системой смазки и непосредственно окружающей средой.

Данный двигатель имеет воздушную незамкнутую систему охлаждения. Для отвода теплоты от двигателя цилиндры и головки цилиндров имеют рёбра которые увеличивают поверхность теплоотдачи в воздух. Так же в данном двигателе используются дефлекторы из дюралюминия которые не только образуют межрёберные каналы но и распределяют воздух равномерно по цилиндрам и вдоль них обеспечивая более интенсивное охлаждение.

Для отвода теплоты от масла находящегося в поддоне картера и более лучшего охлаждения цилиндров применяется вентилятор. Вентилятор делается из листовой стали и приводится в движение от коленчатого вала с помощью ремённой передачи.

Система питания дизеля включает в себя: систему подачи воздуха выпуска отработанных газов и систему подачи топлива; и состоит из следующих элементов: воздухоочистителя впускного и выпускного коллекторов искрогасителя топливного бака (устанавливается на машине) топливных фильтров грубой и тонкой очистки топливного насоса форсунок трубопроводов низкого и высокого давления.

Воздухоочиститель дизеля – комбинированный; сухая центробежная очистка и масляный пылеуловитель с капроновыми и пенополиуретановым фильтрующими элементами. Для уменьшения шума и искрогашения на дизель устанавливается искрогаситель (глушитель). Фильтр грубой очистки топлива с сетчатым фильтроэлементом служит для предварительной очистки топлива от механических примесей и воды.

Фильтр тонкой очистки топлива имеет сменный бумажный фильтроэлемент. Для удаления воздуха из системы питания на корпусе фильтра тонкой очистки топлива имеется специальный штуцер. Впрыск топлива в цилиндры дизеля осуществляется через форсунки ФД – 22М закрытого типа с четырьмя распыливающими отверстиями.

Цилиндры и головки цилиндров.

Цилиндры являются наиболее нагруженными деталями двигателя. Они испытывают напряжения от действия сил газов бокового давления поршня и тепловых нагрузок. Цилиндры данного двигателя изготавливаются в виде общей отливки из легированного чугуна.

Внутренняя часть цилиндра ограниченная с одной стороны головкой цилиндра а с другой – днищем поршня образует камеру сгорания. Стенки цилиндра служат направляющими для поршня при его возвратно поступательном движении поэтому внутренняя поверхность цилиндра тщательно обрабатывается.

Головка цилиндра представляет собой деталь сложной конфигурации. Конструкция головки и её основные размеры зависят от размеров впускных и выпускных клапанов форсунок цилиндров и формы камеры сгорания.

Головка цилиндра работает в условиях воздействия на неё больших знакопеременных нагрузок и высоких температур. И поэтому материал для изготовления головки цилиндра должен обладать повышенной прочностью как в отношении механических так и температурных нагрузок. В данном двигателе головка цилиндра изготавливается из того же материала что и сам цилиндр легированного чугуна. К боковой поверхности головки на винтах крепятся впускной и выпускной коллекторы. Между головкой и коллекторами установлена прокладка из асбостального полотна. Сверху в головку цилиндра запрессованы направляющие втулки в которые вставляют впускной и выпускной клапаны. С левой стороны в головке имеются гнёзда для установки топливных форсунок.

На основании приведённого теплового расчёта имеем: диаметр цилиндра мм максимальное давление в конце сгорания МПа при частоте вращения материал цилиндра – чугун.

Толщину стенки цилиндра выбирают конструктивно мм.

Толщину выбранной стенки проверяют по формуле применяемой для расчёта цилиндрических сосудов:

где - допустимое напряжение на растяжение для чугуна МПа.

При расчёте цилиндра на прочность определяются напряжения только от основных нагрузок: максимального давления газов бокового давления поршня и перепада температур в стенке.

Наиболее опасной нагрузкой является максимальное давление сгорания вызывающее растягивающие напряжение по образующей цилиндра и по его кольцевому сечению (рис. 3.1).

Растягивающее напряжение от действия сил газов определяют по приближённой зависимости которая не учитывает неравномерности распределения напряжений по толщине цилиндра:

где - максимальное давление газов условно отнесённое к положению поршня в НМТ МПа;

D – диаметр цилиндра мм;

- толщина стенки цилиндра;

Допускаемые напряжения для цилиндров выполненных из чугуна не должны превышать 60 МПа;

Растягивающее напряжение по кольцевому сечению цилиндра:

Напряжения от нормальной силы действующей на несущий цилиндр (рис. 3.1) определяют обычно в двигателях с отдельными цилиндрами.

Изгибающий момент от силы приложенной в середине поршневого пальца:

где - максимальное значение нормальной силы определяемое из динамического расчёта МПа;

- расстояние от оси пальца до ВМТ

- расстояние от оси пальца до НМТ мм; рисунок 3.1 Расчётная схема цилиндра

где Р – суммарная сила давления газов;

- угол наклона шатуна по табл. 8.2 (1)

где - сила давления газов =8518 МПа;

А – площадь стенок цилиндра;

где W – момент сопротивления поперечного сечения цилиндра ;

где и - наружный и внутренний диаметры цилиндра м;

Суммарное напряжение от растяжения и изгиба в стенках несущего цилиндра:

Для чугунных цилиндров не должна превышать 60 МПа.

Во время работы двигателя между внутренней и наружной поверхностью цилиндра возникает значительный перепад температур вызывающий тепловые напряжения:

где - модуль продольной упругости материала МПа (для чугуна );

- коэффициент линейного расширения (для чугуна );

- перепад температур К (определяется по опытным данным );

- коэффициент Пуассона (для чугуна принимаем );

Напряжениям растяжения на наружной поверхности цилиндра соответствует знак плюс а напряжениям сжатия на внутренней поверхности – знак минус.

Суммарные напряжения от давления газов и перепада температур:

на наружной поверхности цилиндра:

на внутренней поверхности цилиндра:

Суммарное напряжение в чугунном цилиндре не должно превышать 100 130 МПа.

Для сопряжения поршень – цилиндр посадка .

Сопряжение нижней головки шатуна с шейкой коленчатого вала .

Сопряжение шатунных болтов с шатуном .

Сопряжение поршневого пальца с бобышками поршня .

Сопряжение поршневого пальца с верхней головкой шатуна .

Произведённый тепловой расчёт расчёт проектируемой детали тепловой баланс имеют хорошие показатели для дизельного двигателя.

Спроектированный двигатель по своим техническим и

топливо-экономическим характеристикам превосходит выбранный прототип взятый за основу.

Улучшение технических характеристик происходит за счёт увеличения частоты вращения коленчатого вала степени сжатия в следствии чего диаметр цилиндра и ход поршня уменьшились.

В результате проведённых расчётов были систематизированы знания по спец дисциплинам. Приобретены навыки проектирования отдельных деталей двигателя освоены способы пользования технической и справочной литературой.

Список использованных источников

Колчин А.И. Расчёт автомобильных и тракторных двигателей. – М.: Высшая

школа 2003 – 496с.: ил.

Орлин А.С. Расчёт двигателей внутреннего сгорания. – М.:

Машиностроение 1972 – 398с.: ил.

СТП 2.01-2002. Разработан и внесён Гуревичем А.И Стибиковым В.А.

СТП 2.02-2006. Разработан и внесён Гуревичем А.И Стибиковым В.А.

Рекомендуемые чертежи

Свободное скачивание на сегодня

Другие проекты

- 24.04.2014