Спроектировать узел выходного вала одноступенчатого редуктора с закрытой цилиндрической прямозубой передачей

- Добавлен: 24.01.2023

- Размер: 635 KB

- Закачек: 0

Описание

Спроектировать узел выходного вала одноступенчатого редуктора с закрытой цилиндрической прямозубой передачей

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дополнительная информация

![]() Спецификация.spw

Спецификация.spw

Болт М8х25 ГОСТ 7790-70

Винт М10х60 ГОСТ 11738-84

Манжета 1-35x58-3 ГОСТ 8752-79

Подшипник 207 ГОСТ 8328-75

Шайба 8 65Г ГОСТ 6402-70

Шпонка 8x7x32 ГОСТ 23360-78

Шпонка 10x8x28 ГОСТ 23360-78

![]() Колесо.cdw

Колесо.cdw

Коэффициент смещения

Сталь 45 ГОСТ 1050-88

Неуказанные радиусы скруглений 2 мм max

Неуказанные предельные отклонения отверстий по H14

остальных - IT142 по ГОСТ 30893.1-2002

* Размер обеспечить инструментом.

![]() Пояснилка.doc

Пояснилка.doc

1. Определение требуемой мощности.4

2. Определение КПД привода.4

3. Определение требуемой мощности и частоты вращения вала электродвигателя.4

4. Определение передаточного числа редуктора.5

5. Определение крутящих моментов на валах редуктора.5

Проектировочный расчет зубчатой передачи.6

1. Расчет допускаемых контактных напряжений.6

2. Расчет допускаемых изгибных напряжений.7

3. Проектный расчёт зубчатой передачи.9

4. Геометрический расчет закрытой передачи.9

5. Проверка зубьев на выносливость по контактными напряжениям.11

6. Проверка прочности зубьев по напряжениям изгиба.12

1. Выбор допускаемых напряжений на кручение.14

2. Конструирование тихоходного вала.14

Конструирование элементов редуктора.16

1. Общие рекомендации.16

2. Конструктивное оформление внутреннего контура редуктора.16

3. Фиксирующее крепление крышки к корпусу.17

4. Конструктивное оформление опорной части корпуса.18

5. Конструктивное оформление крышки люка.19

6. Конструирование колеса20

Проверочный расчёт шпоночных соединений23

Проверочный расчёт тихоходного вала.24

1. Предварительное назначение подшипников.24

2. Конструирование крышек подшипников.25

3. Конструирование подшипниковых фланцев.26

4. Расчёт усилий в опорах вала.26

5. Проверочный расчёт подшипника по динамической грузоподъёмности.28

6. Построение эпюр моментов и определение максимального момента29

Проверочный расчёт вала на усталостную прочность33

Выбор сорта масла.36

1. Выбор способа и типа смазки подшипников.37

Допуски формы и допуски расположения поверхностей.38

1. Допуски формы и допуски расположения для тихоходного вала.38

2. Допуски формы и допуски расположения для колеса.38

ПРИЛОЖЕНИЕ. Эскизы стандартных деталей.43

Редуктором называют механизм состоящий из зубчатых или червячных передач выполненный в виде отдельного агрегата и служащий для передачи вращения от вала двигателя к валу рабочей машины. Кинематическая схема привода может включать помимо редуктора открытые зубчатые передачи цепные и ременные передачи. Указанные механизмы являются наиболее распространённой тематикой курсового проектирования.

Назначение редуктора - понижение угловой скорости и соответственно повышение вращающего момента ведомого вала по сравнению с ведущим.

Редуктор состоит из корпуса (литого чугунного или сварного стального) в котором помещают элементы передачи - зубчатые колёса валы подшипники и т.д. В отдельных случаях в корпусе редуктора размещают так же устройства для смазывания зацеплений и подшипников ( например внутри корпуса может быть помещён шестеренный масляный насос) или устройства для охлаждения ( например змеевик с охлаждающей водой в корпусе червячного редуктора ).

Редуктор проектируют либо для привода определённой машины либо по заданной нагрузке ( моменту на выходном валу ) и передаточному числу без указания конкретного назначения. Второй случай характерен для специализированных заводов на которых организованно серийное производство редукторов.

Редукторы классифицируют по следующим основным признакам: типу передачи ( зубчатые червячные или зубчато червячные ); числу ступеней ( одноступенчатые двухступенчатые и т.д. ); типу зубчатых колёс ( цилиндрические конические коническо - цилиндрические и т.д.) относительному расположению валов редуктора в пространстве ( горизонтальные вертикальные ); особенностям кинематической схемы ( развёрнутая соосная с развёрнутой ступенью и т.д. )

Задание на проектирование.

Спроектировать узел выходного вала одноступенчатого редуктора с закрытой цилиндрической прямозубой передачей.

Нм - крутящий момент на выходном валу;

0 - частота вращения выходного вала;

000 ч - время работы

Рисунок 1. Одноступенчатый редуктор.

Выбор электродвигателя. Определение основных кинематических и энергетических параметров редуктора.

1. Определение требуемой мощности.

Определяем потребляемую мощность привода:

Определяем потребляемую мощность электродвигателя по формуле

2. Определение КПД привода.

где - КПД подшипника на входном валу = 099

- КПД подшипника на выходном валу = 099

- КПД муфты на входном конце вала = 098

- КПД зацепления = 097

3. Определение требуемой мощности и частоты вращения вала электродвигателя.

Определяем частоту вращения вала электродвигателя.

Для частоты вращения ведущего вала одноступенчатого редуктора справедливо

= (800..2000) . (1.3)

Определив мощность и частоту вращения электродвигателя по таблице 24.9 2 подбираем электродвигатель с мощностью N кВт и частотой вращения n ротора ближайшими к = 22 кВт и оборотами (800..2000)

Выбираем двигатель IM1081 ТУ16-525.571-84 синхронная частота 1500 мощностью 22 кВт асинхронной частотой вращения

Рисунок 2. Двигатель.

4. Определение передаточного числа редуктора.

5. Определение крутящих моментов на валах редуктора.

На колесе = = = 4848 Нм; (1.5)

На шестерне = = = 1433 Нм; (1.6)

На конце быстроходного вала = = = 1448 Нм. (1.7)

Проектировочный расчет зубчатой передачи.

По табл. 8.7 выбираем для изготовления шестерни и колеса материал

Материал шестерни Сталь 45 материал колеса Сталь 45 временное сопротивление материала шестерни МПа временное сопротивление материала колеса МПа предел текучести материала шестерни МПа предел текучести материала колеса =450 МПа.

Принимаем средние значения твёрдости для шестерни колеса

1. Расчет допускаемых контактных напряжений.

Определяем допускаемые контактные напряжения для зубьев шестерни и колеса:

где - коэффициент долговечности учитывает режим работы определяется по табл. 8.10 1 - коэффициент безопасности;

предел выносливости контактной поверхности зубьев соответствующий базовому числу циклов переменных напряжений.

Определение базового числа циклов:

= = =154 млн циклов;

Определяем базовое число циклов для контактных напряжений

где c - число зацеплений колеса

n - частота вращения

- срок службы передачи ч.

Определяем эквивалентное число циклов для контактных напряжений; в соответствии с I режимом нагружения принимаем по табл 8.9 1 = 05

Определим коэффициент Если то

где - эквивалентное число циклов

- базовое число циклов.

Значение не может превышать 2.6 для колёс с однородной структурой металла и 1.8 - для колёс с неоднородной структурой металла.

= + 70 = 70 = 596 МПа (2.6)

= + 70 = 70 = 502 МПа. (2.7)

Коэффициент безопасности шестерни поскольку структура металла шестерни однородна по объёму

Коэффициент безопасности колеса поскольку структура металла колеса однородна по объёму

Pасчётное контактное напряжение - минимальное из двух найденных: = 4564 МПа

2. Расчет допускаемых изгибных напряжений.

Определяем эквивалентное число циклов для изгибных напряжений;

в соответствии с I режимом нагружения принимаем по табл 8.9 1 = 03 и коэффициент a = 6 (структура металла однородна по объёму) в соответствии с I режимом нагружения принимаем по табл 8.9 1 = 03 и коэффициент a = 6 (структура металла однородна по объёму)

Определим коэффициент

- базовое число циклов. = циклов.

Значение не может превышать 2.5 для колёс твёрже и 4 - для колёс с твёрдостью менее

Определяем предел выносливости по напряжениям изгиба для зубьев шестерни и колеса :

Определяем допускаемые изгибные напряжения для зубьев шестерни и колеса:

где - предел выносливости зубьев по напряжениям изгиба; Ya - коэффициент учитывающий реверсивность работы передачи при нереверсивной передаче = где - коэффициент учитывающий нестабильность свойств материала зубчатого колеса и ответственность зубчатой передачи (табл. 5.2 1 ). = принимаем = 175. - коэффициент учитывающий способ получения заготовки. Для поковок и штамповок = 1.

= = 175. = = 2705 МПа

3. Проектный расчёт зубчатой передачи.

Межосевое расстояние определяется по формуле:

- коэффициент ширины зубчатого венца относительно межосевого расстояния = рекомендуемые значения = (03..05). Выбираем = 04.

- коэффициент концентрации нагрузки для контактных напряжений по длине зуба зависит от расстояния передачи относительно опор. При = 0897 назначаем по рис 23 3 = 1036

E - приведённый модуль упругости. В случае изготовления колеса и шестерни из стали модуль упругости Е = 2100 ГПа.

Округляем по ряду Ra20 = 90 мм

- коэффициент ширины зубчатого венца относительно диаметра колеса = = = = 0897. (2.12)

4. Геометрический расчет закрытой передачи.

Модуль зацепления определяется по формуле:

m = = = 09 18 мм. (2.13)

Принимаем по стандартному ряду модулей m = 15 мм

Определим суммарное число зубьев шестерни и колеса:

Число зубьев шестерни определим из соотношения:

Определение числа зубьев колеса передачи:

= = 120-27 = 93 (2.16)

Уточняем передаточное отношение

Проверка соблюдения условия точности подбора чисел зубьев

Согласно допускаемое отклонение расчётного передаточного числа

5% 25 % - условие точности соблюдается. За передаточное число редуктора принимаем U = 3444

Коррекция частоты вращения тихоходного вала:

Делительные диаметры рассчитываются по формуле

Диаметры вершин колёс рассчитываются по формуле

Диаметры впадин колёс рассчитываются по формуле

Проверка соблюдения величины межосевого расстояния

Рабочая ширина венца = = = 36 мм (2.24)

Приведение значения ширины венца зубчатого колеса к стандартной величине по стандартному ряду Ra40 ГОСТ6636-69.

Ширина венца шестерни = (2..5) + Принимаем = 39 мм

5. Проверка зубьев на выносливость по контактными напряжениям.

Расчетом должна быть проверена справедливость соблюдения следующего неравенства:

где - рабочая ширина венца колеса

- крутящий момент на шестерне

- Коэффициент расчётной нагрузки при контактных напряжениях

U - передаточное отношение

Определение степени точности передачи

Скорость в зацеплении определяется по формуле:

где d - диаметр колеса мм

n - частота вращения колеса

Скорость в зацеплении:

Согласно скорости по таблице 2.6 степень точности изготовления колёс

= = = 14512 Нм (2.27)

Момент на конце быстроходного вала = = = 14658 Нм

Расчет усилий в зацеплении

Окружное усилие в зацеплении колес рассчитывают по формуле:

= = = 71662 Н (2.28)

= = = 26083 H (2.29)

Определение коэффициента расчётной нагрузки

- коэффициент распределения нагрузки между зубьями.

Принимаем по табл 2.8 = 107.

- коэффициент концентрации нагрузки для контактных напряжений по длине зуба зависит от расстояния передачи относительно опор. При = 0889 назначаем по рис 23 3 = 1036

- коэффициент внутренней динамической нагрузки. Назначаем по табл. 2.7 3 зависимости от скорости и степени точности методом линейной интерполяции.

Коэффициент расчётной нагрузки = (2.30)

Таким образом = = = 1143

6. Проверка прочности зубьев по напряжениям изгиба.

Расчет выполняют отдельно для шестерни и для зубчатого колеса передачи после уточнения нагрузок на зубчатые колеса и их геометрических параметров. Проверяют справедливость соотношений расчетных и допускаемых напряжений изгиба:

- тангенциальная сила в зацеплении

- коэффициент расчётной нагрузки при изгибных напряжениях

- коэффициент формы зуба

Принимаем по табл 2.8 = 122

- коэффициент концентрации нагрузки для изгибных напряжений по длине зуба зависит от расстояния передачи относительно опор. При = 0889 назначаем по рис 23 3 = 1122

- коэффициент внутренней динамической нагрузки. Назначаем по табл 2.7 3 в зависимости от скорости и степени точности методом линейной интерполяции.

Коэффициент расчётной нагрузки =

Таким образом = = = 1393

Коэффициенты формы зуба назначаются по табл 2.9 3

Сопоставление расчетного и допускаемого напряжений

Проверка по напряжениям изгиба: должно выполняться

1. Выбор допускаемых напряжений на кручение.

В проектируемых редукторах для изготовления валов рекомендуется применять термически обработанные среднеуглеродистые и легированные стали.

Для тихоходного вала: Сталь 45 нормализация МПа

2. Конструирование тихоходного вала.

Рисунок 3. Эскиз тихоходного вала.

Определение минимального диаметра вала исходя из условия прочности по касательным напряжениям.

Принимаем цилиндрический конец вала исполнения 2 по ГОСТ 12080-66 = 28 мм.

Длина конца вала = 42 мм по ГОСТ 12080-66.

Примем диаметр под подшипник = 35 мм

Длина участка под манжету и подшипник = = = 525 мм. При проектировании компоновки уточнится.

Диаметр вала под колесо: диаметр под колесо должен быть больше диаметра под подшипник для облегчения монтажа колеса на вал.

Диаметр бурта колеса определяется как = +

= + = 36 + = 396 408 мм

Длина участка вала под подшипник В уточняется после подбора подшипника ориентировочно B 20 мм.

Длина участка вала под посадку колеса равна длине ступицы рассчитанной ниже.

Конструирование элементов редуктора.

1. Общие рекомендации.

Размеры корпуса определяются числом и размерами размещёных в них деталей их относительным расположением и величиной зазора между ними. Для удобства сборки корпус выполняют разъёмным.

Плоскость разъёма проходит через оси валов для удобства обработки располагается параллельно оси обработки. Верхняя часть крышки служащая технологической базой для обработки плоскости разъёма также выполняется параллельно оси валов.

2. Конструктивное оформление внутреннего контура редуктора.

Определение зазоров между вращающимися деталями

L = + + = + 90 + = 183 мм

a = + 3 = + 3 = 868 мм

Рисунок 4. Компоновка редуктора.

Толщина стенки корпуса

Толщина стенки крышки редуктора

Размеры конструктивных элементов:

Рисунок 5. Сечение корпуса.

3. Фиксирующее крепление крышки к корпусу.

Для крепления используются винты с цилиндрической головкой и шестигранным углублением под ключ.

Диаметр фланцевых винтов крепления крышки корпуса к корпусу определяется по формуле

Принимаем d = 10 мм.

Минимальная ширина фланца редуктора определяется из условия свободного размещения головки винта крепления крышки редуктора и толщины стенки редуктора

Координата размещения оси болта мм принимаем мм.

Рисунок 6. Крепление фланцевым болтом.

Необходимая точность фиксирования достигается штифтами. Используются два конических штифта с внутренней резьбой которые устанавливаются по срезам углов крышки.

Диаметр штифтов = = = (7 8) = 8 мм 2 c 242

Длина штифтов = 40 мм.

Рисунок 7. Фиксирование крышки редуктора штифтом.

4. Конструктивное оформление опорной части корпуса.

Опорная поверхность выполнена в виде четырех расположенных в местах установки болтов платиков. Такое расположение позволяет снизить расход металла и уменьшает время обработки опорной поверхности корпуса снижает нагрузки на резьбовые детали.

Рисунок 8. Опорная поверхность.

Диаметр фундаментных болтов определяется по формуле

5. Конструктивное оформление крышки люка.

Для заливки масла в редуктор и контроля правильности зацепления делают люк. Чтобы удобнее было заливать масло и наблюдать за зубчатыми колесами размеры люка должны быть максимально возможными. Люк закрывается стальной крышкой из листов толщиной

При среднесерийном производстве крышку выполняют штампованной. Для того чтобы внутрь корпуса извне не засасывалась пыль под крышку ставят уплотняющую прокладку. Материал прокладки - технический картон толщиной мм. Крышка крепится к корпусу винтами.

Крышка совмещена с отдушиной. Во внутренней штампованной крышке пробиты 4 отверстия диаметром мм. Наружная крышка - плоская. Вдоль её длинной стороны выдавлены гребня через которые внутренняя полость редуктора соединена с внешней средой.

Пространство между внутренней и внешней крышками заполнено фильтром из тонкой медной проволоки.

Длина крышки L = 90 мм.

= = = (09 108) = 1 мм.

= = = (216 27) = 2 мм.

Рисунок 9. Крышка-отдушина..

Проушина для подъема и транспортировки выполняется в виде ребра с отверстием диаметр которого D = = = 16 мм и шириной S = = = 16 мм.

Рисунок 10. Проушина.

6. Конструирование колеса

Форма зубчатого колеса может быть c плоской или выступающей ступицей.

При среднесерийном производстве заготовки колес получают из прутка свободной ковкой а также ковкой и в штампах.

= + 10= + 10 = 64 мм

Определение длины ступицы.

Поскольку то принимаем = 36 мм

Определяем толщину обода зубчатого венца: S + 2 мм.

На колесе выполняется фаска под углом 45 градусов

Диаметр обода: - = 13575 - = 125 мм

Толщина обода: С = = = (108..144) = 12 мм

Рисунок 11. Эскиз зубчатого колеса.

Длины шпонок принимаются по ряду предпочтительных чисел по ГОСТ 23360-78. Предварительный подбор параметров осуществляется по табл. 24.29.

Шпонка на конце тихоходного вала

Длина шпонки L = 32 мм

Ширина шпонки b = 8 мм

Высота шпонки h = 7 мм

Рабочая длина шпонки = L - b = 32 - 8 = 24 мм

Глубина паза вала = 4 мм

Глубина паза под колесо = 33 мм

Шпонка под колесом тихоходного вала.

Длина шпонки L = 28 мм

Ширина шпонки b = 10 мм

Высота шпонки h = 8 мм

Рабочая длина шпонки = L - b = 28 - 10 = 18 мм

Глубина паза вала = 5 мм

Расчёт шпонок приведён ниже.

Проверочный расчёт шпоночных соединений

Рисунок 12. Шпоночное соединение.

Из условия прочности на смятие имеем:

Для неподвижных соединений при посадках с натягом принимают = МПа. с 90. Поскольку все вычисленные напряжения смятия ниже допускаемого = 110 МПа то все шпонки удовлетворяют условию прочности.

Проверочный расчёт тихоходного вала.

1. Предварительное назначение подшипников.

Рисунок 13. Подшипник.

Для тихоходного вала назначаем шариковые радиальные подшипники лёгкой серии 207

Внутренний диаметр d = 35 мм

Наружный диаметр D = 72 мм

Динамическая грузоподъёмность С = 25500 Н

Статическая грузоподъёмность = 13700 Н

Диаметр шарика = 1111 мм

2. Конструирование крышек подшипников.

Крышка подшипника на тихоходном валу

Стенка крышки при диаметре внешнего кольца подшипника D = 72 по = 6 мм

Канавка для выхода шлифовального круга b = 5 мм - принимается по табл 7.8 при диаметре внешнего кольца подшипника D = 72 мм

Диаметр болтов крепления при диаметре внешнего кольца подшипника D = 72 по d = 8 мм

Диаметр крышки = + = 72 +

Толщина фланца крышки принимается равной толщине стенке крышки = 5 мм

Длина пояска сопряжения l b = 5 мм

Толщина прокладки 2 мм

Толщина фланца под болт = = = 72 мм

3. Конструирование подшипниковых фланцев.

Рисунок 14. Эскиз фланца подшипников.

Диаметры приливов в которых располагаются подшипники определяются по формуле

Фланец подшипника на тихоходном валу:

= + 2..3 = 106 + 2..3 = 108 109 = 107 мм;

Минимальная ширина фланца редуктора мм.

4. Расчёт усилий в опорах вала.

Для проверки подшипников на прочность необходимо определить силовые факторы воздействующие на подшипниковые узлы

На конец вала действует сила от муфты

Расстояния между точками приложения усилий определяются замерами на чертеже: = 3550 мм = 3550 мм = 6550 мм.

Расчётные формулы: = = Результаты расчётов сравниваются с замерами на чертеже в случае расхождения расчёты ведутся по данным с чертежа.

Рисунок 15. Расчётная схема.

Расчёт реакций в опорах плоскости XOZ. Уравнение равновесия относительно точки А. M(A)=0.

Уравнение равновесия относительно точки D. M(D)=0.

-44063 + 202328 - 71662 - 86603 = 0

Расчёт реакций в опорах плоскости YOZ

Реакции в опорах определяем на основании уравнений равновесия относительно точки A. M(A)=0.

Уравнение равновесия относительно точки C. M(C)=0.

041 + 13041 - 26083 = 0

Определение максимальных усилий.

Расчёт ведём по наиболее нагруженной опоре C = 202747 Н

5. Проверочный расчёт подшипника по динамической грузоподъёмности.

Требуемый ресурс долговечности подшипников по заданию = 14000 ч

Учитывая отсутствие осевой силы назначаем по 2 шариковые радиальные подшипники лёгкой серии 207 со следующими характеристиками:

Определяем эквивалентную радиальную нагрузку по формуле:

где V - коэффициент вращения; V = 1 (вращение внутреннего кольца подшипника)

X - коэффициент радиальной силы

Y - коэффициент осевой силы

= 14 - коэффициент безопасности;

= 1 - температурный коэффициент; = 08 - коэффициент режима работы;

Определяем ресурс подшипника:

X = 1 Y = 0 для случая без осевой силы

Определяем эквивалентное время работы

где n - частота вращения вала n = 405

Определяем потребную динамическую грузоподъемность выбранного подшипника и сравниваем ее с паспортной.

где - коэффициент корректирующий ресурс в зависимости от надёжности

- коэффициент характеризующий совместное влияние на ресурс особых свойств подшипника и условий его эксплуатации = 075

= = = 1744741 25500 Н

6. Построение эпюр моментов и определение максимального момента

Изгибающие моменты в плоскости XOZ

M(С)x = - = = -5672 Нм

Изгибающие моменты в плоскости YOZ

Определение результирующих моментов:

Проверочный расчёт вала на усталостную прочность

Для валов расчет на сопротивление усталости является основным. Прежде всего устанавливаем характер цикла напряжений. Так как установить действительный цикл нагрузки машины в условиях эксплуатации трудно расчет выполняем по номинальной нагрузке а циклы напряжений принимаем: симметричный - для напряжений изгиба и отнулевой для напряжений кручения.

Цель расчета - определение запаса сопротивления усталости в опасном сечении. При совместном действии кручения и изгиба запас сопротивления усталости определяем по формуле согласно

где запасы сопротивления по изгибу и кручению согласно

Определение коэффициентов концентрации напряжения согласно

где - масштабный коэффициент

- фактор чистоты поверхности

и - коэффициенты концентрации напряжений для данного сечения вала

и - эффективные коэффициенты концентрации напряжений

По - амплитуды переменных составляющих циклов напряжений - постоянные составляющие.

где - осевой момент сопротивления при изгибе

- осевой момент сопротивления при кручении.

Коэффициенты корректирующие влияние постоянной составляющей цикла напряжений на сопротивление усталости:

Выбор материала вала

Материал вала Сталь 45 нормализация

Временное сопротивление = 610 МПа

Предел выносливости при изгибе = 275 МПа.

Предел выносливости при кручении = 165 МПа.

Расчет вала на выносливость.

Проведём расчёт для опасного сечения

Опасный участок - посадка подшипника с натягом

Назначаем коэффициенты согласно 2

- эффективный коэффициент концентрации напряжений в отношении к масштабному фактору при изгибе. По таблице 10.9 2 при d = 35 мм = 610 МПа принимаем = 36 = 258

Коэффициент чистоты поверхности согласно табл 10.8 2

Опасный участок - галтель

по табл 10.3 2 - масштабный коэффициент для изгиба = 077 для кручения = 086

и - эффективные коэффициенты концентрации напряжений для радиуса галтели r = 1 мм и высоты уступа t = по табл 10.6 2 = 223 = 208

Опасным участком является посадка подшипника с натягом.

Усталостная прочность тихоходного вала обеспечивается поскольку запас прочности превышает минимальное значение s: 571 15

Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло заливаемое внутрь корпуса (картерная смазка).При вращении колёс внутри корпуса образуется взвесь частиц масла которые покрывают поверхность расположенных внутри деталей.

Объём масляной ванны для одноступенчатых цилиндрических редукторов рекомендуется принимать таким чтобы на 1 кВт передаваемой мощности приходилось 035-07 л масла.

V = = = (077..154). Объём масла V = 1 л

Рекомендуемое значение вязкости масла для зубчатых колёс закрытых передач при контактном напряжении = 40608 МПа и окружной скорости v = 2958 = 2851 Руководствуясь вязкостью масла назначаем по ГОСТ 20799-88 Масло индустриальное И-Г-А-32 Принцип назначения сорта масла: чем выше контактные давления в передаче и чем меньше скорость тем более вязкой должно быть масло. Поскольку смазка жидкая для предохранения её от вытекания из подшипниковых узлова также для их защиты от попадания извне пыли грязи и влаги торцовые крышки установим с жировыми канавками заполненными густой консистентной смазкой.

Глубина погружения колёс в масло.

Принимаем = 13 34 мм.

Для наблюдения за уровнем масла в корпусе устанавливают жезловый маслоуказатель (щуп). Для замены масла в корпусе предусматривают сливное отверстие.

У редуктора имеются входные концы валов на быстроходной и тихоходной ступенях. Для предохранения от вытекания смазочного материала из подшипниковых узлов и для защиты их от попадания пыли и влаги извне применяют манжетные уплотнения.

Манжеты подбирают по ГОСТ 8752-79.

Манжета быстроходного вала: d = 25 мм D = 42 мм H = 10 мм.

Манжета тихоходного вала: d = 35 мм D = 58 мм H = 10 мм.

При установке манжетного уплотнения в стенке крышки сверлят 3 отверстия диаметром 1.5 мм для выталкивания изношенной манжеты.

1. Выбор способа и типа смазки подшипников.

Подшипники смазывают тем же маслом что и детали передач. Смазывание их другим смазочным материалом применяют редко. При картерной системе смазки подшипники также смазываются брызгами масла. При окружной скорости колёс больше 1 брызгами масла покрыты все детали передач и внутренние поверхности стенок корпуса. Стекающее с колёс валов и со стенок корпуса масло смазывает подшипники.

Допуски формы и допуски расположения поверхностей.

1. Допуски формы и допуски расположения для тихоходного вала.

Допуск цилиндричности на подшипниковую цапфу при значении допуска по JT6 0016 допуск цилиндричности Т = = 0008. Принимаем Т = 0008

Допуск цилиндричности на место посадки колеса при значении допуска по JT6 0016 допуск цилиндричности Т = = 0008. Принимаем Т = 0008

Допуск цилиндричности диаметра конца вала при значении допуска по JT6 0013 допуск цилиндричности Т = = 00065. Принимаем Т = 0006

Допуск соосности на подшипниковую цапфу при шариковых подшипниках диаметре 35 и ширине подшипника 17 мм допуск по табл 22.5

= 00068. Принимаем = 0006

Допуск соосности на место посадки колеса при степени точности 8 диаметре колеса 1395 мм и диаметре вала 36 мм допуск по табл 22.8 7 и по табл 22.6 003

Допуск перпендикулярности на подшипниковую цапфу при шариковых подшипниках (степень точности 8) и диаметре упорного буртика 42 допуск по табл. 22.8 0025

Допуски на шпоночный паз вала под колесом. Ширина шпонки 10 мм. Допуск параллельности Т = = = 0018. Принимаем Т = 0016 Допуск симметричности Т = = = 0072. Принимаем Т = 006

Допуски на шпоночный паз конца вала. Ширина шпонки 8 мм. Допуск параллельности Т = = = 0018. Принимаем Т = 0016 Допуск симметричности Т = = = 0072. Принимаем Т = 006

2. Допуски формы и допуски расположения для колеса.

Допуск цилиндричности на отверстие при значении допуска по JT7 0025 допуск цилиндричности Т = = 00125. Принимаем Т = 0012

Допуск перпендикулярности при диаметре ступицы 67 и шариковых подшипниках (степень точности 8) допуск по табл 22.8 003

Допуски на шпоночный паз колеса. Ширина шпонки 10 мм. Допуск параллельности Т = = = 0018. Принимаем Т = 0016 Допуск симметричности Т = = = 0072. Принимаем Т = 006

Расчёт длины общей нормали.

Определить величину средней длины общей нормали и её верхнего и нижнего отклонений для прямозубого колеса с внешними зубьями имеющего Z = 93; m = 15 мм; Х = 0 и выполненного по степени точности ГОСТ 1643-81

По табл.5.30 определяем = 3229949 для = 11 m = 1 мм и Х = 0.

При m = 15 мм и Х = 0 W = = 48449 мм.

Наименьшее отклонение средней длины общей нормали определяем по табл. 2.5 Слагаемое I равно 130 мкм для вида сопряжения В и степени точности по нормам плавности при d = 1395 мм. Слагаемое II равно 14 мкм по табл. 2.6 при величине допуска на радиальное биение = 60 мкм по табл. 2.2 Тогда = 130 + 14 = 144 мкм.

Допуск на среднюю длину общей нормали определяем по табл. 2.7: = 85 мкм для вида сопряжения В и значения = 60 мкм. Нижнее отклонение средней длины общей нормали = - (144 + 85) = - 229 мкм.

Перед сборкой внутреннюю область полости редуктора тщательно очистить и покрыть маслостойкой краской.

Сборку производить в соответствии со сборочным чертежом редуктора начиная с узлов валов:

-на ведущий вал насадить подшипники предварительно нагретые в масле до 80-100 С;

- в ведомый вал заложить шпонку и напрессовать зубчатое колесо до упора в бурт вала; затем надеть дистанционное кольцо и установить подшипники предварительно нагретые в масле;

Собранные валы уложить в основание корпуса редукторами надеть крышку корпуса покрыв предварительно поверхности стыка крышки и корпуса спиртовым лаком. Затянуть болты крепящие крышку к корпусу.

Установить сквозную и глухую крышки подшипников с комплектом прокладок для регулировки.

Проверить проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепить крышки болтами.

Далее на конец ведомого вала в шпоночную канавку заложить шпонку.

Залить в корпус масло.

Собранный редуктор обкатать и подвергнуть испытанию на стенде по программе устанавливаемой техническими условиями.

При передаче момента шпоночным соединением посадка цилиндрического прямозубого колеса принимается

Для сборки предусмотрен направляющий цилиндрический участок вала с полем допуска d11.

Посадки шпонок регламентированы ГОСТ 23360-78 и принимаются для посадки в паз вала в паз колеса

Посадки шариковых подшипников для соединения с вращающимся валом при режиме работы подшипника осуществляются с натягом исключающим проворачивание и обкатывание кольцом сопряжённой детали вызывающее развальцовку посадочных поверхностей и контактную коррозию. Посадки внешнего кольца неподвижного относительно нагрузки назначают более свободным допускающим наличие небольшого зазора благоприятно влияющего на температурные и монтажные перемещения

Посадка манжетных уплотнений в корпус крышки подшипника не должна осуществляться с применением силы но в то же время она должна быть плотной. Поэтому участок под установку манжеты выполняют по H8. Вследствие прижатия манжеты браслетной пружиной к валу наблюдается износ участка манжеты контактирующей с валом. Поэтому участок посадки вала выполняют c допуском с зазором d9 и полируют.

Посадки глухих крышек подшипников выполняется по сквозных с установленной манжетой - по более точной посадке

Иванов М.Н. Детали машин: Учебник для студентов высших технических учебных заведений. - изд. перераб. - М.: Высшая школа 1998. - 447 с.

Дунаев П.Ф. Леликов О.П. Конструирование узлов и деталей машин: Учеб. пособие для машиностроительных специальностей вузов. - изд. перераб. и доп. - М.: Высшая школа 1998. - 447 с.

Расчет и конструирование одноступенчатого зубчатого редуктора: Учеб. пособие М.Ш.Мигранов О.Ф. Ноготков А.А.Сидоренко Л.Ш. Шустер. - М.: Изд-во МАИ 2002. - 125 с.

Допуски и посадки: Справочник в ч. Под ред. В.Д. Мягкова изд. перераб. и доп. - Л.: Машиностроение. Ленингр. отд-ние 1983.- 447 с.

В.И. Анурьев "Справочник конструктора-машиностроителя" том 1. - 2001. - 920 с.

В.И. Анурьев "Справочник конструктора-машиностроителя" том 2. - 2001. - 912 с.

В.К. Итбаев Р.Г. Ахматвалиев А.А. Сидоренко Б.А. Беляев. Расчет зубчатых передач. Методические указания к выполнению курсового проектирования по дисциплине "Прикладная механика". - Уфа 2009. - 35 с.

Расчет зубчатых передач. Методические указания к выполнению курсового проектирования по дисциплине "Прикладная механика". изд. испр. и доп. Уфимск. гос. авиац. техн. ун-т; Сост.: В.К. Итбаев Р.Г. Ахматвалиев А.А. Сидоренко Б.А. Беляев. - Уфа 2009. - 35 с.

Измерительные размеры зубчатых колес Сост.: О.Ф. Ноготков В.Н. Рубцов С. М. Минигалеев - Уфа 2009. - 33 с.

СТО УГАТУ 016-2007. Графические и текстовые конструкторские документы. Требования к построению изложению оформлению. - Уфа: Уфимск. гос. авиац. техн. ун-т 2007. - 93 с.

ПРИЛОЖЕНИЕ. Эскизы стандартных деталей.

Болт с шестигранной головкой класса точности B (ГОСТ 7790-70)

Винт с цилиндрической головкой класса точности B (ГОСТ 11738-84)

Манжеты резиновые армированные для валов (ГОСТ 8752-79)

Подшипники шариковые радиальные однорядные (ГОСТ 8328-75)

Шайба пружинная (ГОСТ 6402-70)

Шпонки призматические (ГОСТ 23360-78)

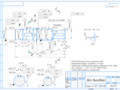

![]() Узел.cdw

Узел.cdw

![]() Компоновка.cdw

Компоновка.cdw

![]() Вал.cdw

Вал.cdw

Неуказанные радиусы скруглений 2 мм max.

Неуказанные предельные отклонения отверстий по H14

остальных - IT142 по ГОСТ 30893.1-2002.

* Размер обеспечивается инструментом.

Рекомендуемые чертежи

- 04.11.2022