Если рассмотреть в сильную лупу или под микроскопом поверхность ка-кой-либо детали, то даже на хорошо отполированной поверхности будут заметны микронеровности.

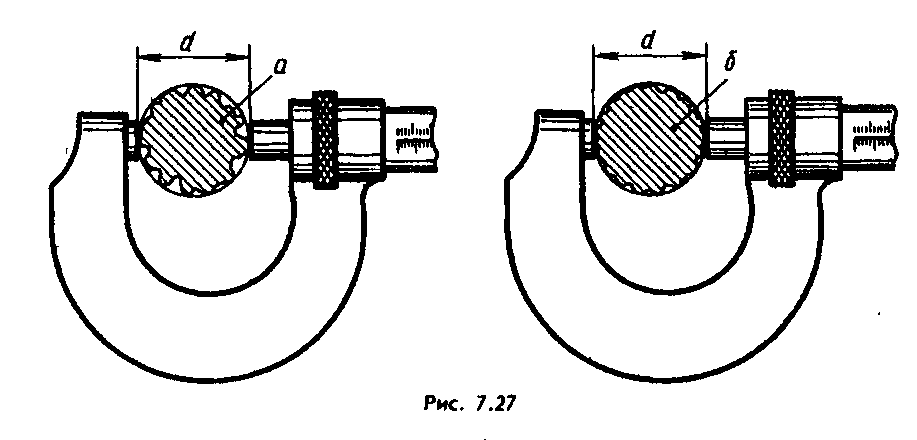

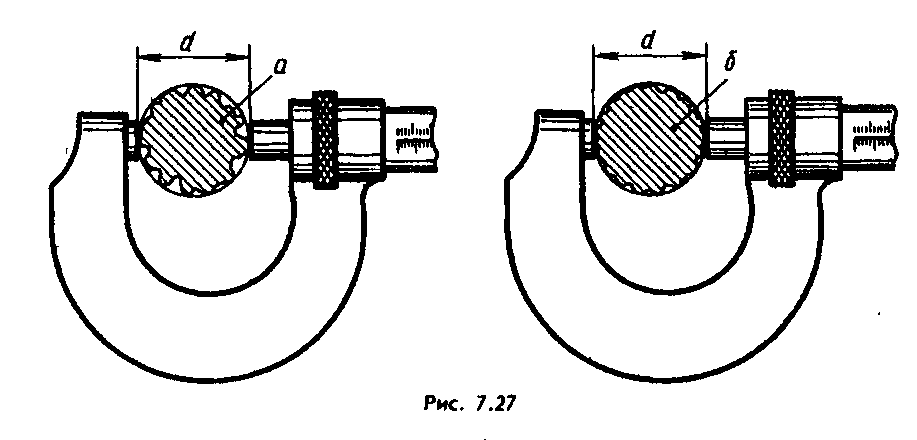

На рис. 7.27 изображены два валика, диаметры которых при измерении микрометром оказались практически равными, но

шероховатость (высота гребешков) на валике а больше, чем на б.

Если принять, что валики будут работать в одинаковых условиях, то установленный расчетом зазор между валиком и отверстием в случае а нарушится быстрее (из-за истирания поверхностей), чем в случае б, и надежность работы механизма уменьшится.

Поэтому, проектируя машины, конструктор задает не только точность, с какой должны быть выдержаны размеры элемента детали, но и допустимую

шероховатость его поверхности, обеспечивающую длительную работоспособность детали. При этом конструктор должен учитывать и экономический фактор — чем выше требования к качеству поверхности, тем дороже ее изготовление.

Если нет необходимости в нормировании шероховатости поверхности, то конструктор не выносит в чертеж соответствующие требования и шероховатость этой поверхности не контролируют.

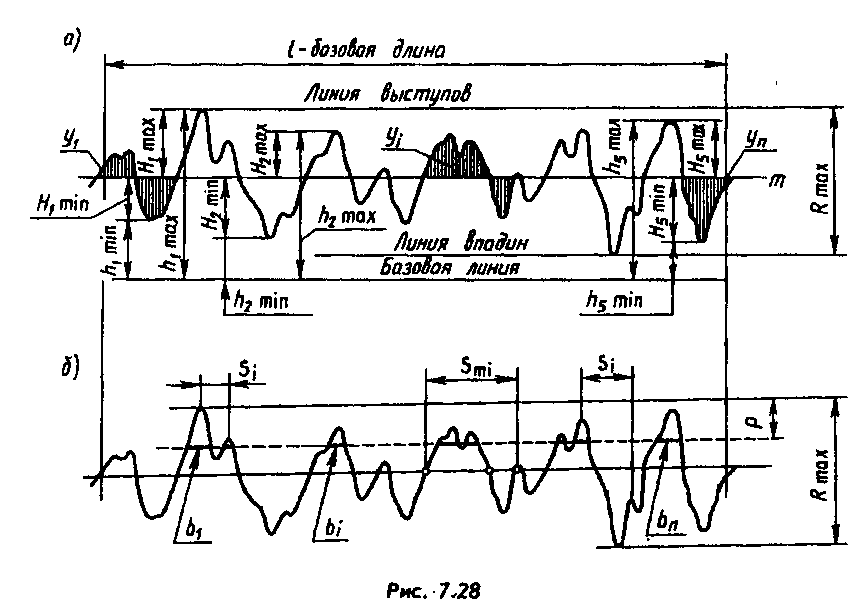

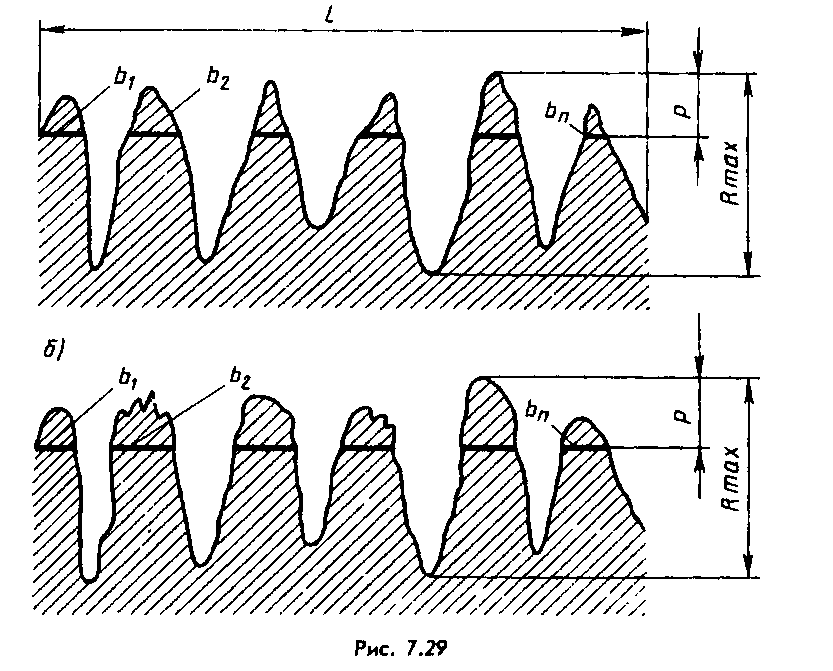

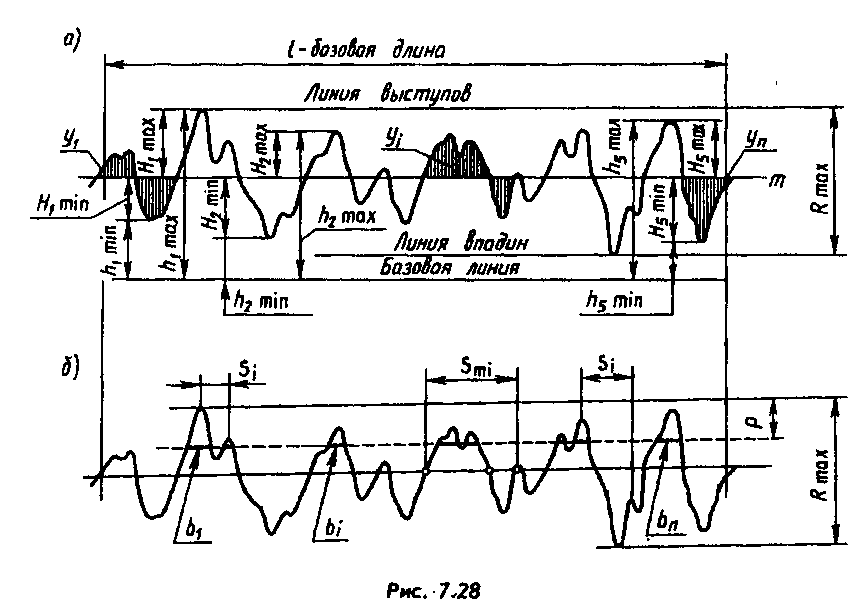

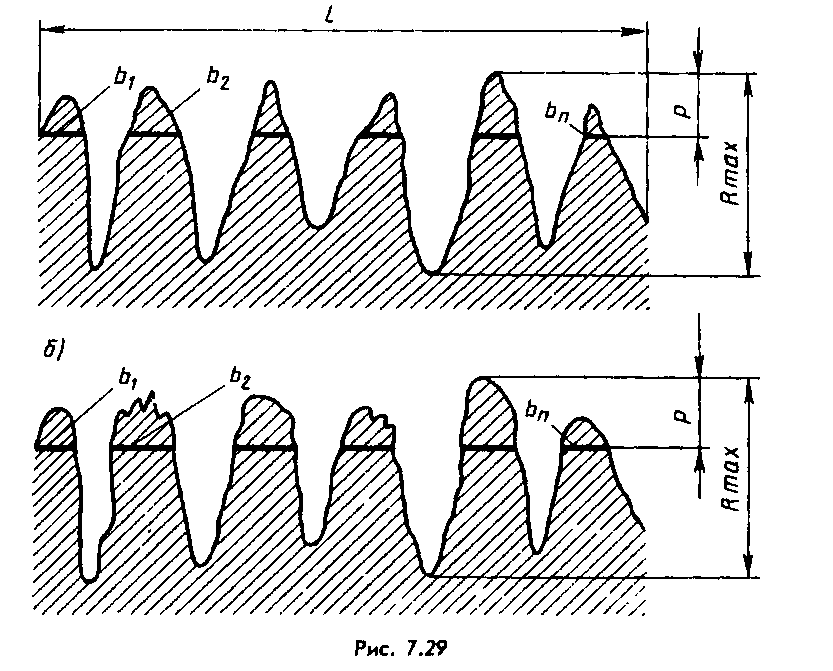

Для оценки качества поверхности ГОСТ 2789—73 (СТ СЭВ 638—77) установил шесть параметров (см. рис. 7.28, на котором показана многократно увеличенная профилограмма неровностей поверхности на некотором ее участке — базовой длине, полученная сечением поверхности нормальной к ней плоскостью):

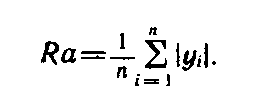

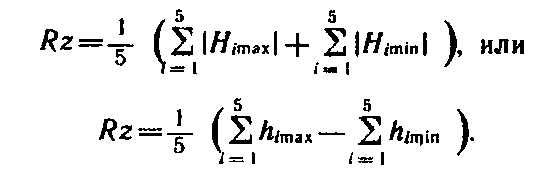

- среднее арифметическое отклонение профиля (символ — Ra), иначе — среднее арифметическое значение ординат у, (рис. 7.28, а) некоторого количества точек, выбранных на базовой длине.

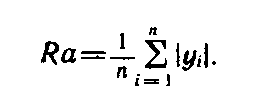

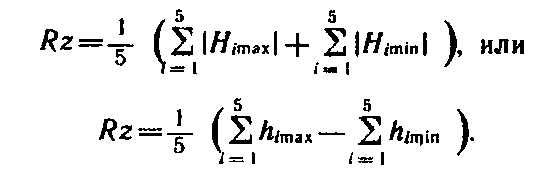

- средняя высота неровностей профиля по 10 точкам (символ Rz), иначе — сумма средних абсолютных значений высот пяти наибольших выступов и глубин пяти наибольших впадин профиля в пределах базовой длины (рис. 7.28, а):

Параметр Ra предпочтителен.

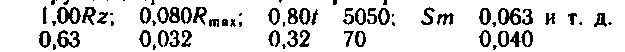

Требования к шероховатости поверхности могут нормироваться одним параметром (например, высотным — Ra, Rz или Rmax, либо шаговым — Sm или S, либо относительной опорной длиной профиля tр), двумя (например, одним высотным и одним шаговым или одним из них и параметром (р) или тремя (одним высотным, одним шаговым и tp), помещенным в указанной последовательности. Кроме того, для каждого из параметров может быть указано его значением с предельными отклонениями или диапазон значений в двух строках, причем в верхней строке приводят значения параметра, соответствующего более грубой шероховатости, например:

Когда в обозначении указано только одно значение параметра, это означает, что указанная характеристика шероховатости является предельной, т. е. шероховатость должна быть не грубее указанной в обозначении.

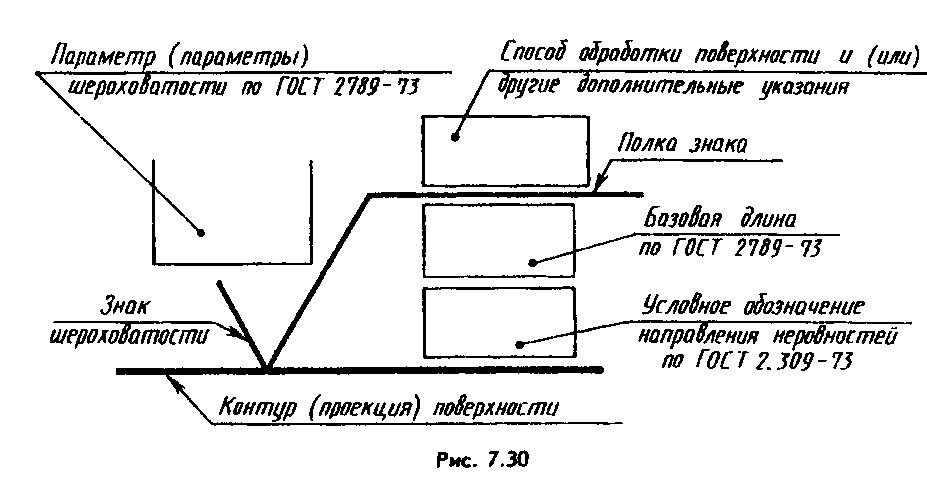

Дополнительно к параметрам шероховатости при необходимости указывают значение базовой длины l и требования к направлению неровностей поверхности и способу ее получения (обработки).

Все эти сведения располагают согласно структуре обозначения шероховатости (рис. 7.30) по ГОСТ 2.309—73* (СТ СЭВ 1632—79), содержащим правила их нанесения на чертежах для всех отраслей промышленности.

Базовую длину в обозначении шероховатости не указывают, если требования к шероховатости нормируют указанием только параметра Ra или Rz, и параметр определяют в пределах базовой длины, соответствующей значению параметра в таблице ГОСТ 2789—73*, содержащей характеристики шероховатости.

Шероховатость поверхностей обозначают на чертеже для всех выполняемых по данному чертежу поверхностей изделия независимо от методов их образования (механической обработкой, литьем, ковкой, штамповкой, прокатом, волочением и т. д.), кроме поверхностей, шероховатость которых не обусловлена требованиями конструкции.

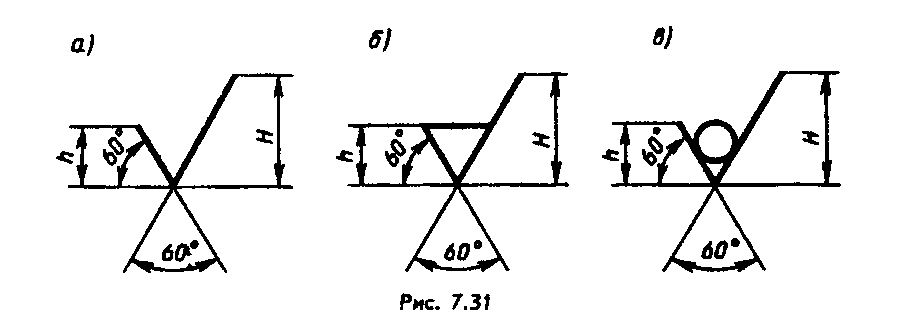

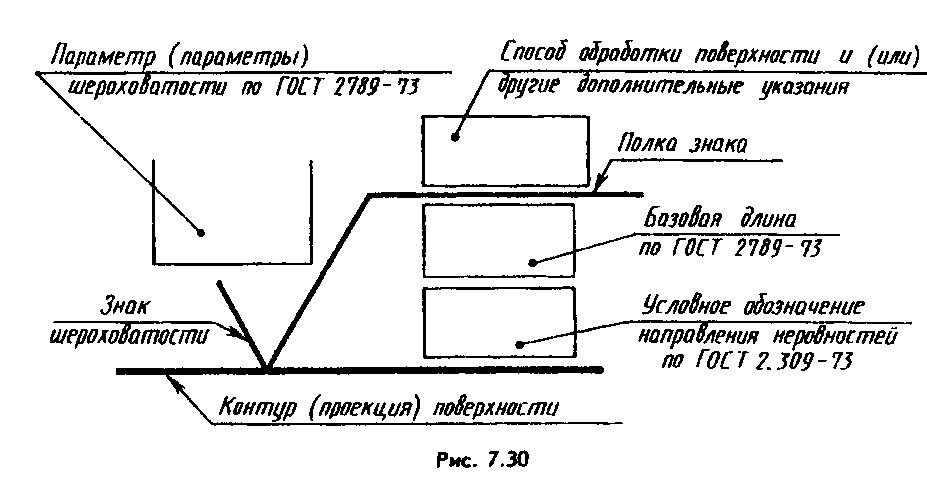

В обозначении шероховатости поверхности применяют следующие знаки (ГОСТ 2.309—73*):

- по рис. 7.31, а, когда вид обработки поверхности конструктор не устанавливает;

- по рис. 7.31,6, когда поверхность должна быть образована удалением слоя материала, например точением, фрезерованием, сверлением, шлифованием, полированием, травлением и т. п.;

- по рис. 7.31, в, когда поверхность должна быть образована без удаления слоя материала, например литьем, ковкой, объемной штамповкой, прокатом, волочением и т. п. Этим же знаком обозначают поверхности, не обрабатываемые по данному чертежу (сохраняемые в «состоянии поставки»).

Состояние поверхности, обозначенной по рис. 7.31, в, должно удовлетворять требованиям, установленным соответствующим стандартом или ТУ. Причем на этот документ должна быть дана ссылка в виде указания сортамента материала в графе 3 основной надписи чертежа.

При необходимости к любому из указанных знаков может быть добавлена полка, как на рис. 7.30.

Высота h приблизительно равна применяемой на чертеже высоте цифр размерных чисел, H=(1,5...3)h. Толщина линий знаков =0,5 s, где s — толщина основной линии, применяемой на чертеже.

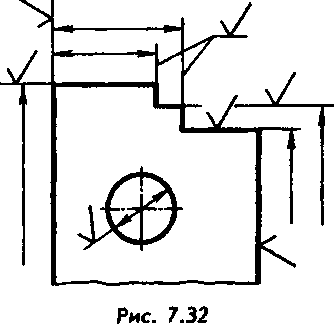

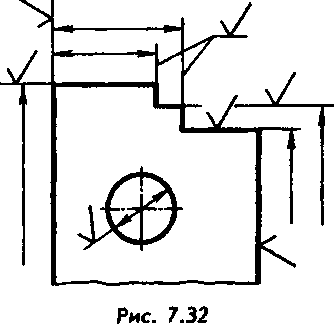

Обозначения располагают на линиях видимого контура, выносных линиях или на полках линий-выносок, на тех видах, разрезах и сечениях, на которых проставлены соответствующие размеры, возможно ближе к размерным линиям. При недостатке места допускается располагать их на размерных линиях или на их продолжениях, а также разрывать выносную линию (рис. 7.32).

На линии невидимого контура допускается наносить обозначения шероховатости только в случаях, когда от этой линии нанесен размер.

Для детали, изображенной с разрывом, обозначение шероховатости дают только на одной части, ближе к размеру.

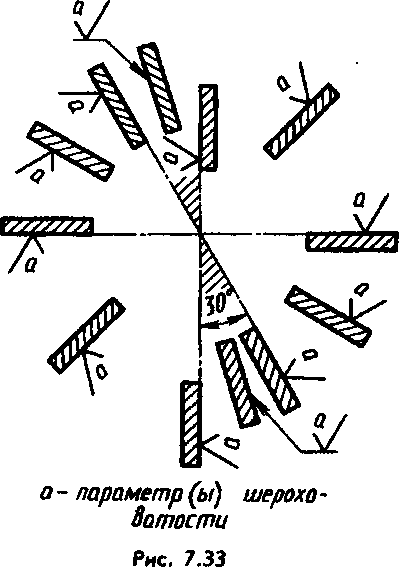

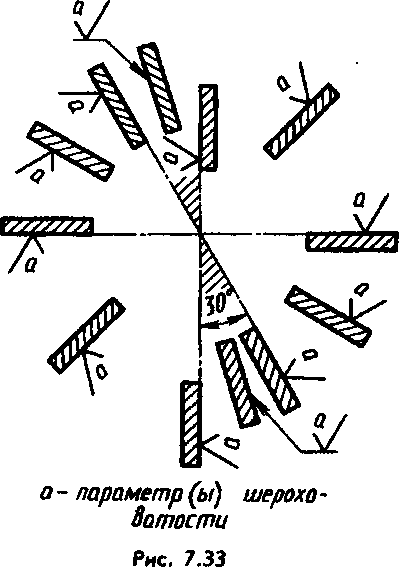

На рис. 7.33 показано, как надо располагать знаки, не имеющие полок, относительно основной надписи чертежа. При расположении вырожденного изображения поверхности или ее производящей в заштрихованной зоне обозначение наносят только на полке линии-выноски.

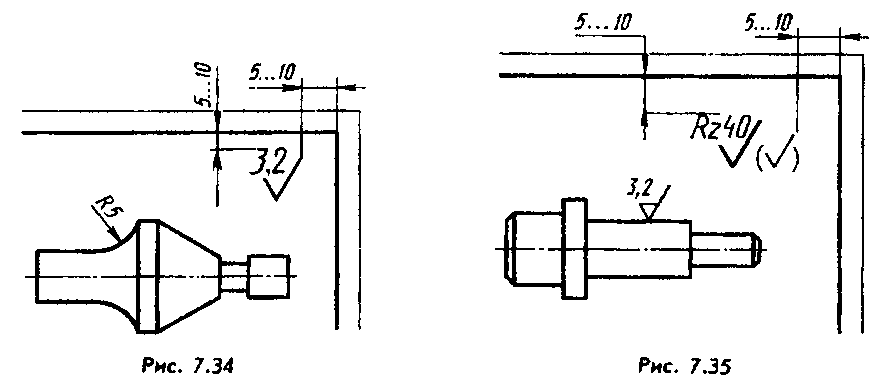

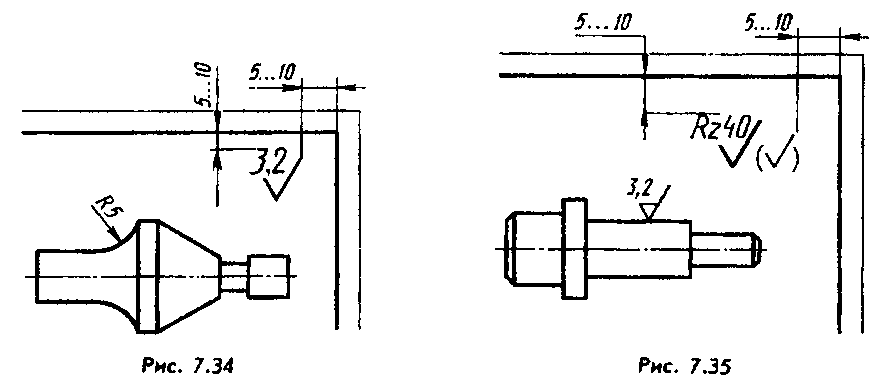

При указании одинаковой шероховатости для всех поверхностей изделия обозначение шероховатости помещают в правом верхнем углу чертежа и на изображении не наносят (рис. 7.34).

Размеры и толщина линий знака, выносимого в правый верхний угол чертежа, должны быть приблизительно в 1,5 раза больше, чем у размерных чисел, нанесенных на изображении.

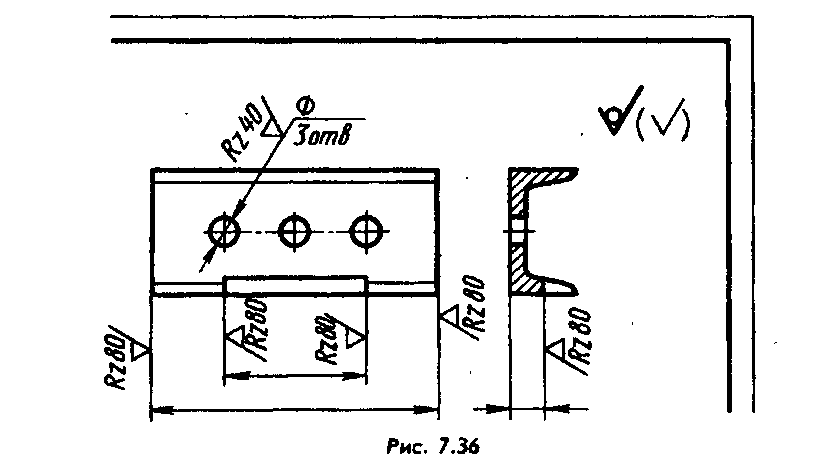

При указании одинаковой шероховатости для части поверхностей изделия в правом верхнем углу чертежа помещают обозначение одинаковой шероховатости и знак по рис. 7.31, а, заключенный в скобки. Это означает, что все поверхности, на которых не нанесены обозначения или знак по рис. 7.31, в, должны иметь шероховатость, указанную перед знаком в скобках (рис. 7.35). Размеры знака, взятого в скобки и обозначающего слово «остальное», должны быть одинаковы с размерами знаков, нанесенных на изображение.

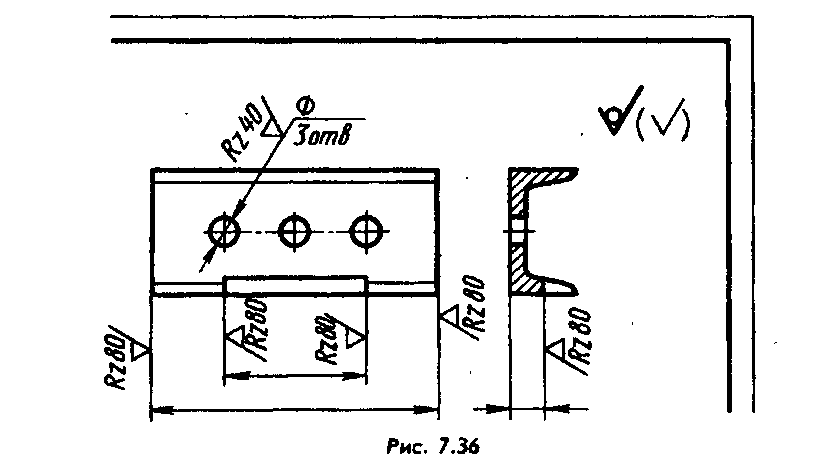

Когда часть поверхностей не обрабатывают по данному чертежу (сохраняют в состоянии «поставки», например, частично обрабатываемый кусок швеллера), то в правом верхнем углу чертежа перед знаком в скобках помещают знак по рис. 7.31, в (рис. 7.36). Соотношение размеров знаков, как на рис. 7.35.

Примечание: При наличии поверхностей, шероховатость которых на чертеже не указана, вынос обозначений в правый верхний угол не допускается, так как при этом возможны ошибки в понимании чертежа.Обозначение шероховатости поверхностей повторяющихся элементов изделия (отверстий, пазов, зубьев и т. п.), количество которых указано на чертеже (рис. 7.36), а также обозначение шероховатости одной и той же поверхности наносят один раз независимо от числа изображений.

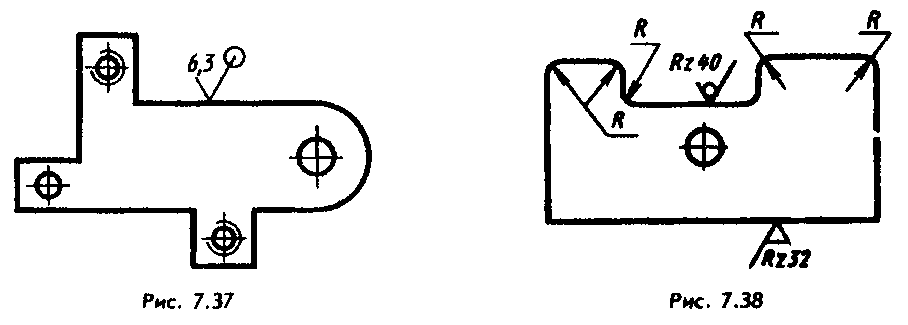

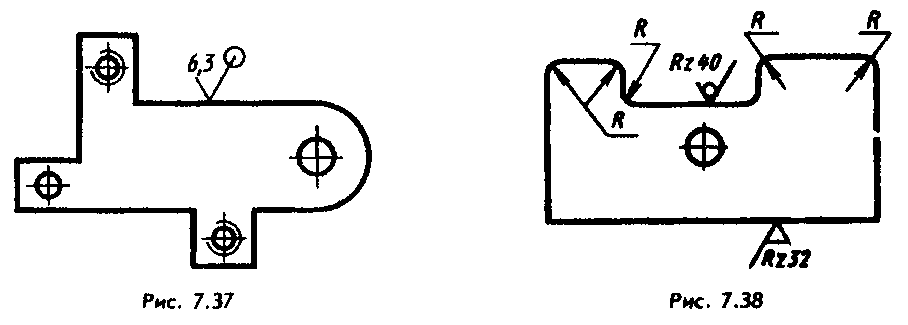

Примечание: к повторяющимся элементам не относят симметрично расположенные поверхности (см. на рис. 7.36 боковые стороны выреза и торцы швеллера).Если шероховатость поверхностей, образующих контур, должна быть одинаковой, то обозначение шероховатости наносят один раз со знаком, означающим слова «по контуру», как показано на рис. 7.37. Диаметр знака — 4...5 мм.

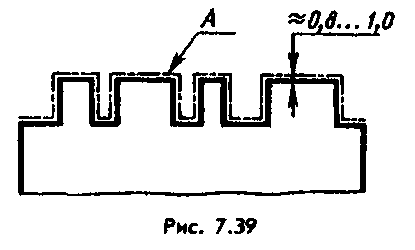

У обозначения одинаковой шероховатости нескольких поверхностей, плавно переходящих одна в другую, знак «по контуру» не наносят (рис. 7.38).

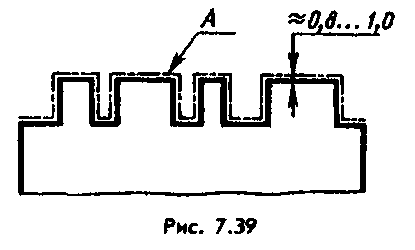

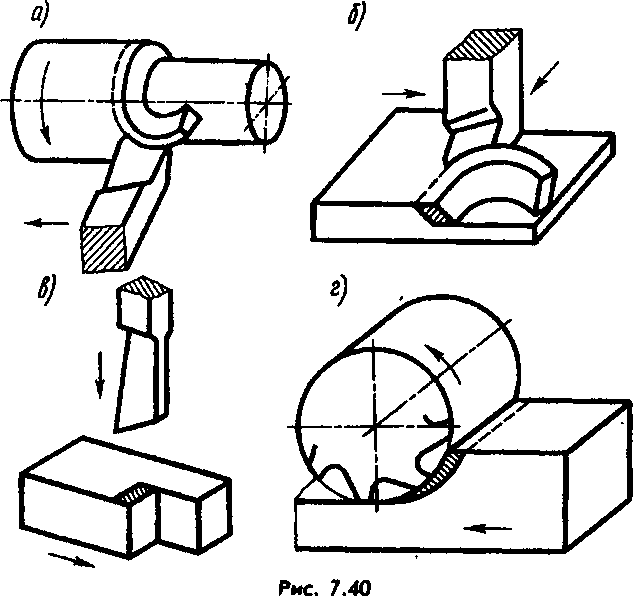

Допускается для поверхностей сложной конфигурации поступать так, как показано на рис. 7.39 записью в ТТ: «Шероховатость поверхности А —...». Утолщенную штрихпунктирную линию проводят на расстоянии 0,8... 1 мм от линии контура.

Для обозначения шероховатости поверхностей изделий, изготовляемых из древесины, применяют высотные и шаговые параметры, установленные ГОСТ 7016—82*. Они аналогичны рассмотренным. Правила нанесения — по ГОСТ 2.309—73.

Параметр Ra может иметь значения от 100 до 0,08 мкм, из них предпочтительны: 100; 50; 25; 12,5; 6,3; 3,2; 1,60; 0,80; 0,40; 0,20; 0,100; 0,050; 0,025; 0,012 мкм.Параметр Rz может иметь значения от 1600 до 0,025 мкм, предпочти-тельны: 400; 200; 100, 50; 25; 12,5; 6,3; 3,2; 1,6; 0,80; 0,40; 0,20; 0,100; 0,050; 0,025 мкм.Этими значениями и следует пользоваться при выполнении учебных чертежей и эскизов.

Обозначая шероховатость поверхностей детали, необходимо по возможности уяснить условия ее работы в изделии. (Эта задача достаточно легко решается при составлении эскизов деталей сборочной единицы или чертежей деталей при деталировании чертежа общего вида.) Следует сверить (визуально и на ощупь ногтем) шероховатость поверхностей детали с образцами шероховатости, выпускаемыми предприятиями по ГОСТ 9378—75* (СТ СЭВ 849—78). При их отсутствии можно руководствоваться следующими соображениями:

- поверхности, работающие в условиях, когда стабильность зазора имеет решающее значение (например, поверхности осей и валов быстроходных двигателей, поверхности шариков и роликов подшипников качения и т. п.) и образуемые путем тонкого шлифования и других доводочных операций, имеют шероховатость по шкале Ra 0,05...0,100 мкм; шероховатость на таких поверхностях можно увидеть только в сильную лупу;

- поверхности неподвижных ответственных соединений, испытывающих большие нагрузки (например, соединение зубчатого колеса высокой точности с валом), образуемые путем чистового шлифования, имеют шероховатость 1,60...0,60 мкм. Шероховатость на них можно увидеть только в лупу;

- поверхности менее ответственные подвижные (например, обычные соединения зубчатых колес и червяков с валами, трущиеся поверхности клапанов и кранов и т. п.) и неподвижные (например, привалочные поверхности при герметичном соединении без прокладок) имеют шероховатость 3,2...1,6 мкм. Шероховатость едва заметна;

- поверхности в малоответствённых подвижных и неподвижных соединениях (например, поверхности деталей, прилегающих к другим деталям, поверхности под запрессовку, втулок, вкладышей и т. п.), когда стабильность зазора не имеет большого значения, образуемые чистовым точением, грубой шлифовкой, литьем под давлением и другими операциями, имеют шероховатость 6,3...3,2 мкм. Шероховатости заметны;

- поверхности отверстий под болты, винты, шпильки и т. п. (когда зазор предусмотрен для свободного соединения деталей), образуемые вырубанием на штампах, черновым точением, сверлением и другими операциями, имеют шероховатость по шкале Rz 80...20 мкм. Шероховатости ясно заметны и легко обнаруживаются ощупыванием;

- поверхности, образованные без снятия слоя материала, например литьем в земляные формы и кокили, и не соприкасающиеся в изделии с другими поверхностями, имеют шероховатость по шкале Rz 80...400 мкм и более. Шероховатости хорошо видны.

Шероховатость поверхностей некоторых видов изделий стан-дартизована, например поверхности стандартных болтов и гаек класса точности В должны иметь шероховатость по шкале Ra 12,5...6,3 мкм и т. д.

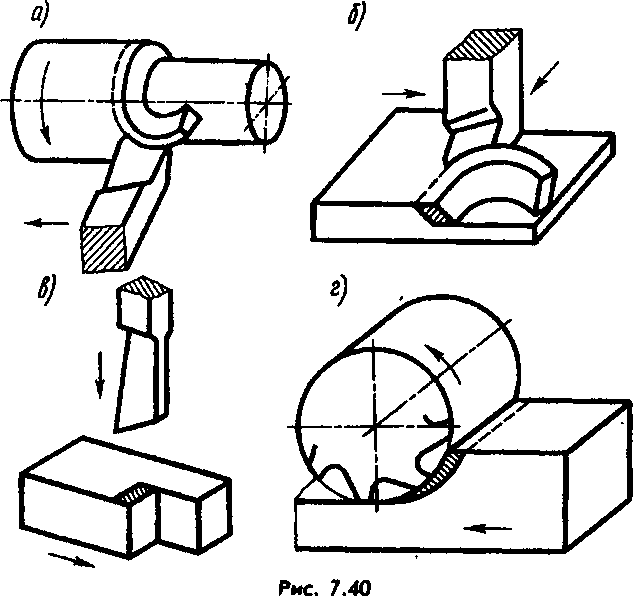

Шероховатость поверхности зависит от способа образования поверхности. Так, при обработке резанием шероховатость может иметь следующие значения:

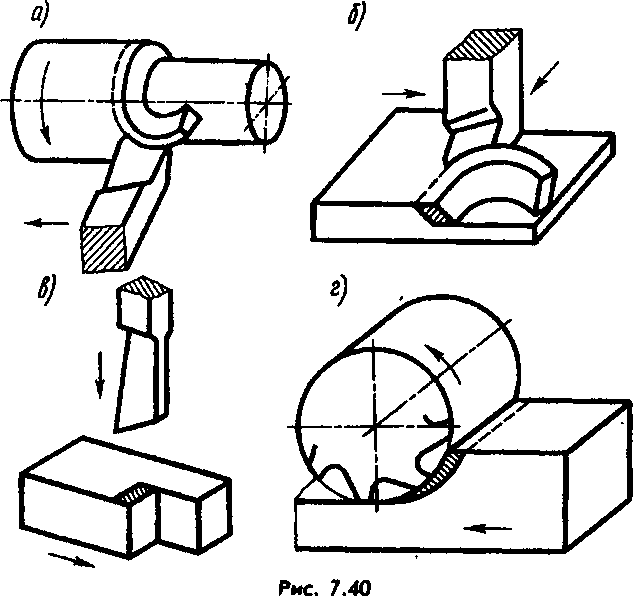

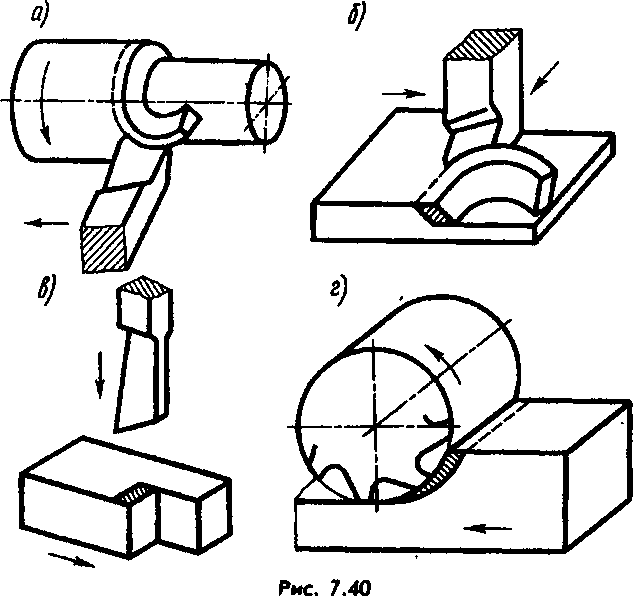

при точении черновом (рис. 7.40, а) — Rz 160...40 мкм

- чистовом — 5..0,63 мкм

- алмазном — 0,32...0,08

- при строгании черновом (рис. 7.40, б) — 320...80 мкм

- чистовом — 5...2,5

- при обработке долбяком (рис. 7.40, в:

- черновой — 80...40 мкм

- чистовой— 5...2,5 мкм

- при фрезеровании (рис. 7.40, г):

- черновом— 160...40 мкм

- чистовом — 5...1,25

- тонком—2,5...0,63

- при шлифовании (рис. 7.41):

- грубом — 40... 10

- чистовом — 2,5...0,63

- тонком — 0.63..0.16

- притирочные (доводочные) операции — 0,16...0,02

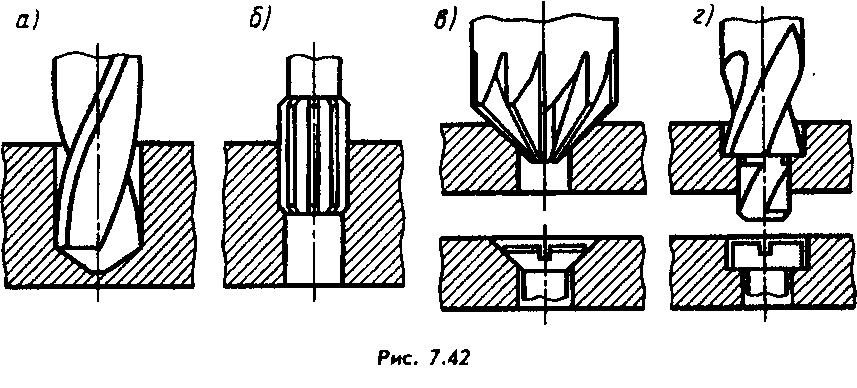

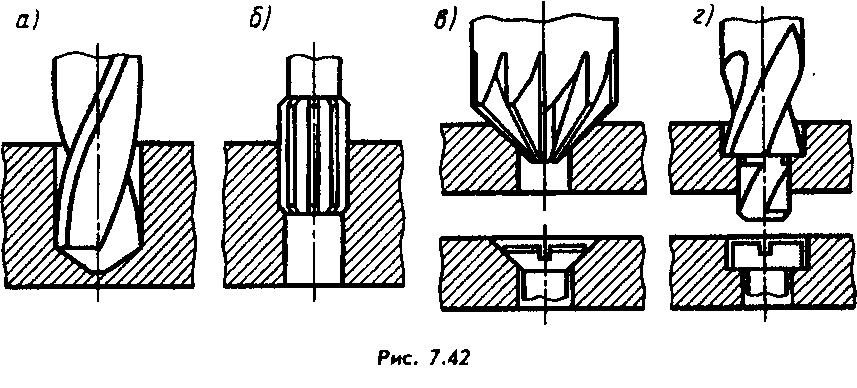

- при сверлении (рис. 7.42, а) — 80...40

- при развертывании (рис. 7.42, б) чистовом — 1,25...0,63

- отделочном — 0,63...0,10

- при зенкеровании цилиндрическом и коническом (рис. 7.42, в, г) —20...10 мкм.

Шероховатость поверхности деталей из латуни и бронзы при тех же технологических операциях получается меньшей, чем для стали.

При обработке резанием неизбежно часть металла переходит в стружку (потери металла до 4,5 млн. т в год). Чтобы сократить эти потери, все шире используют новейшие способы литья с заданной точностью размеров и шероховатости поверхности, полностью исключающей последующую механическую обработку или с минимальными припусками на нее. Так, литье под давлением позволяет получать шероховатость поверхностей Ra 2,5...0,63 мкм, по выплавляемым моделям — Ra 10..,2,5, в оболочковых и металлических формах Rz 80...20 мкм, в керамических и земляных формах Rz 630... 160 мкм.

Определяют шероховатость приборами (профилометрами, профилографами и др.), с которыми студенты знакомятся в специальных курсах (см. ГОСТ 27964—88 (СТ СЭВ 6134—87 и ИСО 4287/2—84). Измерение параметров шероховатости. Термины и определения).