Задний мост КамАЗ-6460 в сборе с редуктором

- Добавлен: 10.02.2023

- Размер: 891 KB

- Закачек: 0

Описание

Перечень чертежей:

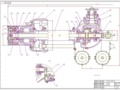

- Сборочный чертеж заднего моста грузового автомобиля КамАЗ-6460 А1

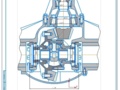

- Редуктор заднего моста КамАЗ-6460 в сборе А1 с техническими условиями:

Боковой зазор в зацеплении - 0,20...0,28

Момент трения в подшипниках ведущей конической шестерни - 2,0...3,5 Нм

Момент затяжки гайки М33 1,5 - 300...450 Нм

Момент затяжки болтов - 150...200 Нм

Преднатяг подшипников дифференциала L = 0,1...0,15

Рассмотрено устройство заднего ведущего КаМа3, который предназначен для передачи крутящего момента и состоит из главной передачи, дифференциала и полуосей.

Главная передача служит для увеличения крутящего момента и передачи его под углом 90 градусов.

Дифференциал – механизм, допускающий вращение колес с разной частотой вращения, чтобы качение ведущих колес происходило без проскальзывания.

Полуоси – для передачи крутящего момента от дифференциала к колесам, потому что ведущие колеса должны в определенных условиях вращаться с неодинаковой частотой.

В процессе эксплуатации возникают неисправности, которые описываются в данной работе. Техническое обслуживание и проведение ремонтных работ проводятся согласно ЕО, ТО-1, ТО-2.

При эксплуатации и проведении ремонтных работ необходимо соблюдение охраны труда для создания безопасных условий труда, сохранения здоровья.

Своевременный ремонт и ТО обеспечивают работу без отказов, меньшему простою техники в ремонте, способствуют увеличению срока службы автомобиля, увеличению прибыли автопредприятия.

Спецификация отсутствует.

Дополнительные материалы: прилагается записка на 13 страницах, где рассмотрена технология ремонта и технического обслуживания заднего моста. Также рассмотрены общая конструкция и принцип работы.

Состав проекта

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

![]() Most_zadnii_14компас.frw

Most_zadnii_14компас.frw

![]() Редуктор ЗАДНЕГО_МОСТАМ.cdw

Редуктор ЗАДНЕГО_МОСТАМ.cdw

Момент трения в подшипниках ведущей конической

Момент затяжки гайки М33

Момент затяжки болтов - 150 200 Нм.

Преднатяг подшипников дифференциала

![]() Ремонт заднего моста.docx

Ремонт заднего моста.docx

При разборке заднего моста нужно обязательно проверять осевые перемещения в сборочных единицах колесной и главной передач поскольку сборка должна обеспечивать обязательный предварительный натяг конических подшипников. После полной разборки детали передачи нужно промыть и проверить.

При осмотре деталей следует:

проверить зубья и расположение пятна контакта на рабочих поверхностях зубьев конических зубчатых колес; при обнаружении недопустимого износа или повреждения (выкашивание зубьев) заменить новыми. При неправильном зацеплении зубьев найти причину и устранить ее. В запасные части и на сборку ведущее и ведомое конические зубчатые колеса поставляются комплектом подобранным по шуму и пятну контакта поэтому в случае повреждения одного из них надо заменять оба колеса;

проверить состояние поверхности шипов крестовин и втулок сателлитов и отверстий сателлитов межколесного дифференциала.

При незначительных повреждениях можно отполировать поверхности мелкозернистой шкуркой а при серьезных повреждениях детали заменить новыми. Аналогичным образом следует проверять состояние поверхностей опорных шайб сателлитов шеек и торцов колес дифференциала и их посадочных поверхностей в чашках дифференциала;

осмотреть все подшипники они должны быть без износа с гладкими рабочими поверхностями.

Для разборки колесной передачи (Рисунок 134 — Колесная передача и ступица колеса) необходимо снять со ступицы колеса с тормозным барабаном (см. раздел «Передняя ось колеса и шины»).

Рисунок 134 — Колесная передача и ступица колеса

— пробка маслосливного и контрольного отверстий; 2 12 21 24 — болты; 3 — штифт; 4 — гайка; 5 8 40 — шайбы; 6 — солнечное зубчатое колесо; 7 — кольцо стопорное; 9 — пробка маслозаливного отверстия; 10 — игольчатые подшипники; 11 — ось сателлита; 13 — крышка; 14 — прокладки; 15 — кожух колесной передачи; 16 — коронное зубчатое колесо; 17 — винт стопорный; 18 — ступица; 19 — колесный болт; 20 38 — подшипники; 22 — разрезная втулка; 23 — датчик скорости; 25 — фланец крепления суппорта; 26 — картер заднего моста; 27 — полуось; 28 — суппорт тормозного барабана; 29 — кронштейн крепления разжимного кулака; 30 — щиток тормозного механизма; 31 — тормозной барабан; 32 — разжимнойкулак; 33 — ротор датчика; 34 — манжеты уплотнительные; 35 — корпус манжет; 36 — винт крепления тормозного барабана; 37 — кольцо уплотнительное; 39 — ступица коронного колеса; 41 — гайка подшипников; 42 — втулка распорная; 43 — водило

Слить масло из картера колесной передачи вывернув болты 12 крепления крышки 13 водила снять крышку с прокладкой 14.

Ввернуть болт в торец полуоси 27 и извлечь из передачи полуось с солнечным колесом. Вывернуть фланцевые болты 2 крепления водила 43 и вворачивая технологические болты M10×125 (2 шт.) выпрессовать водило из ступицы колеса.

Проверить техническое состояние осей сателлитов. Запрессовку осей сателлитов нужно производить сориентировав лыски по буртику водила.

При замене игольчатых подшипников 10 необходимо учесть что в одну колесную передачу должны быть установлены подшипники из одной партии т. е. с одинаковой маркировкой и с одинаковыми полями допусков.

Расстопорить и снять упорные гайки 41 крепления подшипников ступицы. Подать слегка вперед ступицу колеса и выпрессовать внутреннее кольцо наружного подшипника и коронное зубчатое колесо со ступицей.

Снять ступицу 18 колеса с кожуха полуоси при этом снимается внутреннее кольцо внутреннего подшипника. Наружные кольца подшипников манжета направляющая пластина маслосъемное кольцо маслоуловитель распорное кольцо следует демонтировать в случае их замены.

Сборку ступицы и колесной передачи нужно производить в обратной последовательности. Перед сборкой посадочные поверхности полуоси ступицы зубьев колес смазать консистентной смазкой. После установки ступицы необходимо отрегулировать подшипники ступицы. Установить кожух 15 колесной передачи в сборе с сателлитами и гайкой 4 отрегулировать зазор между упорной шайбой и солнечным зубчатым колесом 6.

Для этого вращая ступицу затянуть регулировочную гайку до упора в солнечное зубчатое колесо так чтобы имело место легкое подтормаживание. Затем отпустить гайку на 12 оборота. Установить стопорную пластину и крышку.

Болты 12 крепления крышки следует затянуть с моментом 35-49 Н.м (36-50 кгс.м) болты 2 крепления водила к ступице колеса — 90-100 Н.м (9-10 кгс.м).

Для разборки главной передачи (см. Рисунок 137 — Главная передача заднего моста) необходимо вывесить задний мост закрепить его на подставках слить масло из картеров главной и колесных передач снять крышки с обеих сторон колесных передач.

Рисунок 137 — Главная передача заднего моста

— фланец ведущего вала; 2 — гайка; 3 5 20 — шайбы опорные; 4 — крышка подшипников; 6 — стакан подшипников; 7 9 16 32 — болты; 8 — регулировочные прокладки; 10 — регулировочная гайка; 11 22 29 31 — подшипники; 12 26 — чашки дифференциала; 13 — винты; 14 21 — полуосевые зубчатые колеса; 15 — бронзовая втулка; 17 — ведомое зубчатое колесо; 18 — крестовина; 19 — сателлит; 23 — крышка картера; 24 — кольцо стопорное; 25 — зубчатая муфта; 27 — картер главной передачи; 28 — ведущее зубчатое колесо; 30 — втулка регулировочная; 33 — манжеты

Ослабить болт крепления рычага включения замка механизма блокировки дифференциала и повернуть приводной вал муфты настолько чтобы муфта упиралась в бурт полуоси. Застопорить ступицу муфты затягивая болт крепления рычага включения. Вынуть полуоси на 150 мм с обеих сторон колесных передач. Вывернув болты крепления картера главной передачи вынуть его из картера моста.

Для разборки ведущего зубчатого колеса главной передачи нужно расшплинтовать и отвернуть гайку 2 крепления фланца карданного вала и снять фланец 1. Вывернуть болты 32 крепления крышки 4 стакана подшипников ведущего конического зубчатого колеса 28 снять крышку с прокладкой. Вворачивая технологические болты М12×125×50 (2 шт.) выпрессовать стакан 6 в сборе с наружным

подшипником регулировочной втулкой и наружной обоймой внутреннего подшипника.

Вынуть узел ведущего конического зубчатого колеса из картера. Спрессовать съемником внутреннее кольцо конического роликового подшипника. Для снятия установить кромки клиньев 8 съемника (Рисунок 135 — Съемник внутренних колец подшипников ведущих зубчатых колес и чашек дифференциала моста) между внутренним кольцом подшипника и колесом и ввернув винт 6 и траверсу 7 стянуть их.

Рисунок 135 — Съемник внутренних колец подшипников ведущих зубчатых колес и чашек дифференциала моста

— захват; 2 — наконечник; 3 5 6 — винты; 4 7 — траверсы; 8 — клин; 9 — стойка

Завести захваты 1 за клинья 8 и зафиксировать их в этом положении винтом 3. Упирая наконечник 2 в торец колеса и вворачивая винт 3 в траверсу 4 снять кольцо.

Для разборки дифференциала (см. Рисунок 137 — Главная передача заднего моста) нужно снять стопорное кольцо и зубчатую муфту 25 механизма блокировки дифференциала. Вывернуть винты 13 снять стопорные пластины и регулировочные резьбовые гайки 10. При необходимости замены спрессовать подшипники 11 и 22 с чашек 12 и 26 дифференциала.

Для этого захваты 1 (см. рисунок съемника) завести за внутреннее кольцо подшипника и зафиксировать винтами 3.

Рисунок 136 — Снятие внутреннего кольца подшипника главной передачи

— захват; 2 — наконечник; 3 5 — винты; 4 — траверса

Упираясь наконечником 2 в торец дифференциала ввертывать винт 5 в траверсу 4 до полного снятия внутреннего кольца подшипника.

Вывернув болты 9 (см. Рисунок 137 — Главная передача заднего моста) крепления чашек дифференциала разъединить чашки. Вынуть чашку собранную с ведомым коническим колесом 17 крестовину 18 с сателлитами 19 втулками и шайбами. Вынуть полуосевые зубчатые колеса 14 и 21 с шайбами.

Очистить снятые детали и проверить их техническое состояние. При повышенном износе или наличии следов заедания на поверхности втулок их следует заменить.

При замене чашек менять их нужно только комплектно (обе чашки должны иметь один номер комплекта). Поставить на место правое полуосевое зубчатое колесо с шайбой крестовину собранную с втулками сателлитами и шайбами.

Вставить опорные шайбы в левую чашку дифференциала собранную с ведомым зубчатым колесом левое полуосевое колесо и установить узел в картер главной передачи при этом болты крепления ведомого колеса должны быть затянуты с моментом 245-294 Н.м (25-30 кгс.м). Совместить чашки дифференциала по заводским меткам установить стяжные болты 9 и затянуть их с моментом 69-78 Н.м (7-8 кгс.м). Напрессовать внутренние кольца подшипников 11 и 22 на чашки дифференциала затем запрессовать наружные кольца в гнезда картера. Наружное кольцо подшипника со стороны ведомого колеса необходимо полностью запрессовывать после установки ведущего колеса.

При сборке картера главной передачи необходимо помнить что крышки подшипников дифференциала не взаимозаменяемы т. к. они обрабатываются в сборе с картером поэтому каждую крышку нужно установить на то место где она находилась.

Сборку и установку сборочной единицы ведущего конического колеса производить в порядке обратном ее разборке. После установки дифференциала в картер главной передачи необходимо отрегулировать зацепление ведомого и ведущего зубчатых колес по боковому зазору который должен быть (025-035) мм и пятну контакта.

Боковой зазор в зацеплении может быть определен одновременной регулировкой подшипников ведущего зубчатого колеса и дифференциала.

Регулирование главной передачи включает в себя регулировку предварительного натяга подшипников ведущего конического зубчатого колеса в сборе дифференциала и регулирование бокового зазора и пятна контакта конической пары.

Для обеспечения предварительного натяга в конических подшипниках ведущего конического колеса в сборе при наличии осевого перемещения:

Уменьшите высоту регулировочной втулки 30 шлифованием или заменой втулками из запасных частей на величину осевого перемещения плюс (004-006) мм.

Затяните гайку 2 крепления фланца с моментом 590-690 Н.м (60-70 кгс.м).

Проверьте силу проворачивания стакана подшипников которая должна быть равна 10-24 Н (10-25 кгс). Замеряйте силу проворачивания при непрерывном вращении стакана в одну сторону не менее чем после пяти полных оборотов. Подшипники при этом должны быть смазаны а крышка стакана подшипников должна быть сдвинута так чтобы манжета не оказывала сопротивления вращению зубчатых колес.

Отрегулированную по предварительному натягу сборочную единицу ведущего зубчатого колеса установите в картер главной передачи. Установите дифференциал и затяните болты крепления крышек подшипников межколесного дифференциала с моментом 100-120 Н.м (10-12 кгс.м).

Отрегулируйте подшипники дифференциала регулировочными гайками для этого равномерно с двух сторон затягивайте их до момента при котором расстояние между крышками подшипников увеличится на (01-02) мм. Отрегулировав подшипники затяните окончательно болты крепления крышек подшипников с моментом 380-460 Н.м (38-46 кгс.м) и законтрите их отгибанием стопорных пластин на одну из граней головок болтов. Соберите главную передачу моста. Герметичность всех фланцевых и резьбовых соединений имеющих выход в масляные полости обеспечьте герметиком УН-25.

Регулирование механизма блокировки межколесного дифференциала (см. рисунок — Механизм блокировки межколесного дифференциала) проводите в следующем порядке:

снимите главную передачу;

снимите крышку механизма блокировки;

выньте поршень со стержнем;

установите муфту блокировки в положение при котором расстояние от плоскости А зубчатого венца муфты до оси отверстия (d = 338+0215) мм в картере моста составляет 170 мм;

замерьте размер Б от поверхности пальца вилки до опорной плоскости фланца картера;

соберите поршень со стержнем в размер (Б+7) мм законтрите гайкой и установите в картер моста затяжку болтов крепления крышки и диафрагмы проводите равномерно при этом усилие затяжки должно обеспечивать герметичность без чрезмерного спрессования бортов диафрагмы;

проверьте ход муфты блокировки при подаче воздуха на диафрагму который должен составлять 14 мм.

Рисунок — Механизм блокировки меж колесного дифференциала

Техническое обслуживание заднего моста

При техническом обслуживании ТО-1:

закрепить картер главной передачи и болты крепления крышки водила колесных передач заднего моста пробки сливных и заливных отверстий. Момент затяжки гаек (для мостов КАМАЗ) — 160-180 Н.м (16-18 кгс.м) болтов — 36-50 Н.м (36-5 кгс.м);

очистить от грязи предохранительный клапан заднего моста. Головка клапана должна легко вращаться от усилия руки.

При техническом обслуживании ТО-2:

проверить герметичность соединений заднего моста. Подтекание масла не допускается;

проверить крепление датчика включения механизма блокировки межколесного дифференциала;

закрепить картер главной передачи и болты крепления крышки водила колесных передач заднего моста;

проверить и довести до нормы уровень масла до кромки контрольного отверстия в картерах главной и колесных передач заднего моста;

очистить от грязи предохранительный клапан моста. Головка клапана должна легко вращаться от усилия руки.

При сезонном техническом обслуживании (СТО):

Проверить работу механизма блокировки меж колесного дифференциала. При включении блокировки должен загораться сигнализатор на панели приборов;

проверить состояние подшипников ступиц колес (при снятых ступицах). На роликах и обоймах подшипников не должно быть видимых раковин и трещин. Ролики не должны выпадать из сепараторов. После проверки отрегулировать подшипники колес;

сменить смазочный материал в ступицах колес. Удалить старый смазочный материал промыть керосином внутреннюю полость ступицы подшипники гайки и шайбы. Заложить смазочный материал между роликами и сепараторами подшипников равномерно по всей окружности и в полость ступицы между обоймами подшипников;

закрепить гайки фланцев валов ведущих зубчатых колес заднего моста (при наличии перемещения). Определить наличие перемещения покачиванием карданного вала руками. При наличии перемещения отсоединить карданный вал расконтрить и затянуть гайку крепления фланца моментом 250-300 Н.м (25-30 кгс.м). Вдавить край гайки в паз вала;

сменить масло в картерах главной и колесных передач заднего моста. Вывернуть пробки контрольных и заливных отверстий. Удалить отложения с магнитов сливных пробок. Залить масло до уровня кромки контрольного отверстия.

Для проверки моста на герметичность подайте воздух через резьбовое отверстие под предохранительный клапан картера моста с избыточным давлением в картере 196-245 кПа (020-025 кгссм2).

Подтекание масла через манжеты места соединений и сварные швы на картере моста недопустимы (незначительное образование масляных пятен на поверхностях в вышеуказанных зонах кроме сварных швов без каплеобразования не является браковочным признаком).

Для проверки уровня масла выверните пробки контрольных отверстий на картерах главной и колесных передач заднего моста. Если при этом нет течи масла из контрольного отверстия долейте масло до его уровня через заливное отверстие.

Замена масла. Сливайте отработавшее масло когда оно еще теплое от нагрева при работе. Слив масла осуществляйте через сливное отверстие вывернув пробки контрольного заливного и сливного отверстий.

Замену масла проводите согласно химмотологической карте (см. Приложение А) — для мостов КАМАЗ и в соответствии с требованиями изложенными в Приложении Т — для мостов ф. «MADARA». После слива масла пробку сливного отверстия установите на место. Предохранительные клапаны передач мостов промывайте дизельным топливом с последующей продувкой сжатым воздухом.

Регулирование подшипников ступиц колес ведущего моста нужно проводить при вывешенных колесах и выполнить следующее:

затянуть гайку крепления подшипников до начала торможения ступицы поворачивая ее в обе стороны;

отвернуть гайку примерно на 16 оборота до совпадения резьбового отверстия с ближайшим отверстием в замковой шайбе;

ввернуть до упора болт с отгибной шайбой в резьбовое отверстие гайки с установкой отгибного усика шайбы на грань гайки. Момент затяжки болта — 20-25 Н.м (20-25 кгс.м);

отогнуть усики отгибной шайбы на две грани болта при этом болт должен входить в отверстие замковой шайбы;

проверить равномерность и легкость вращения ступицы в двух направлениях;

завернуть стопорный винт.

Замена заднего моста

Для снятия заднего моста (с Н-образной рамой) нужно вывернуть магнитную пробку сливного отверстия картера заднего моста и слить масло. После слива пробку очистить и ввернуть.

Приподнять за раму заднюю часть автобуса (шасси) затормозить автобус посредством стояночной тормозной системы. Отвернуть гайки крепления колес подкатить тележку и снять их с левой и правой стороны автобуса Нефаз.

Ослабить накидные соединительные гайки трубопроводов стояночной и рабочей тормозных систем к тройникам развода воздуха закрепленных на лонжеронах каркаса основания шасси и вывернуть шланги из тройников развода воздуха закрепленных на картере заднего моста.

Отсоединить кабели от модуляторов АБС шланг и штекер провода датчика блокировки от МКД регуляторы положения кузова гайки крепления амортизаторов от нижних кронштейнов снять оболочки пневмоэлементов подвески.

Отвернуть болты крепления фланца карданного вала привода заднего моста к фланцу ведущего зубчатого колеса главной передачи вынуть болты и отвести карданный вал в сторону. Подвести под задний мост подъемник и слегка вывесить мост. Отсоединить от картера главной передачи и картера моста реактивные штанги задней подвески.

Поднять заднюю часть автобуса и убрать подставку.

Выкатить подъемник с задним мостом из-под автобуса подставить под каркас основания подставку и опустить его.

Снять задний мост с Н-образной рамой с подъемника и установить его на тележку.

Отсоединить Н-образную раму от заднего моста. Отвернуть гайки крепления стремянок задней пневмоподвески снять стремянки. Отсоединить пневмобаллоны регуляторы положения кузова и амортизаторы.

Установку заднего моста следует проводить в обратной последовательности. При установке моста необходимо совместить опорные посадочные площадки под установку пневмобаллонов подвески регуляторов положения кузова и амортизаторов.

Установить колеса на ступицу навернуть гайки и затянуть их в диагональной последовательности с моментом 540-670 Н.м (54-67 кгс.м).

Проверить величину хода штоков тормозных камер заднего моста.

Вывернуть пробку заливного отверстия главной передачи заднего моста и залить масло. Ввернуть и затянуть пробку.

Проверить работу заднего моста пробегом. Перегрев подшипников ступиц колес и подшипников главной передачи не допускается.

Задний мост на автобусных шасси — ведущий двухступенчатый с центральной главной и планетарными колесными передачами с блокировкой межколесного дифференциала с антиблокировочной системой колес (АБС) и автоматическими регулировочными рычагами 17.

Автобусное шасси может быть укомплектовано ведущим мостом «MADARA-397» (Болгария). Мост — с блокировкой межколесного дифференциала по типу моста КАМАЗ.

Центральная главная передача — одноступенчатая состоит из пары конических зубчатых колес 12 и 15 (см. Рисунок 133 — Задний мост КАМАЗ) со спиральными зубьями.

Рисунок 133 — Задний мост КАМАЗ

— левая полуось; 2 — ступица коронного зубчатого колеса колесной передачи; 3 — водило с кожухом и сателлитами; 4 — солнечное зубчатое колесо колесной передачи; 5 — коронное зубчатое колесо колесной передачи; 6 — гайка подшипников; 7 — ступица заднего колеса; 8 — тормозной барабан; 9 — задний левый тормозной механизм; 10 — датчик скорости с кронштейном; 11 — картер заднего моста; 12 — ведомое коническое зубчатое колесо; 13 — механизм блокировки; 14 — правая полуось; 15 — ведущее коническое зубчатое колесо; 16 — главная передача заднего моста; 17 — регулировочный рычаг; 18 — ротор датчика

Ведомое зубчатое колесо 12 скреплено с чашкой дифференциала болтами вал ведущего конического колеса 15 вращается в двух конических роликовых подшипниках. От попадания пыли и грязи а также от вытекания смазочного материала подшипниковый узел защищен крышкой с прокладкой и манжетой.

Предварительный натяг подшипников и положение ведомого конического зубчатого колеса 12 относительно ведущего колеса 15 регулируется гайками ввернутыми в гнезда подшипников.

Колесная передача — планетарная с пятью сателлитами с прямозубыми цилиндрическими зубчатыми колесами. Крутящий момент от главной передачи к ступице колеса передается через полуось 1 солнечное зубчатое колесо 4 и далее на сателлиты которые перекатываются по неподвижно закрепленному на цапфе картера моста и коронному зубчатому колесу 5 и вращают водило 3 соединенное со ступицей 2 ведомого зубчатого колеса которое в свою очередь через подшипник передает вращение на ступицу 7 колеса. Ступица колеса установлена на конических роликовых подшипниках и на цапфе картера моста.

Картер моста сварен из стальных штампованных балок с приваренными к ним крышками картеров имеет фланцы для крепления главной и колесных передач концевые фланцы для крепления суппортов тормозных механизмов и цапф ступиц колес рычаги для крепления реактивных штанг и опоры пневмоподвески.

Полуоси моста полностью разгруженные. На цапфах моста с помощью гаек замковых шайб и стопорного винта закреплены ступицы вращающиеся на конических роликовых подшипниках. К фланцам ступиц колесными болтами с гайками прикреплены тормозные барабаны и диски колес. Кроме того барабаны зафиксированы на ступицах двумя винтами.

Ступицы и детали их крепления взаимозаменяемы. Подшипники ступицы защищены от попадания грязи и пыли прокладками расположенными под фланцем полуоси и двумя манжетами в стакане установленном в ступице. В картерах главной и колесных передач моста имеются заливные и сливные отверстия закрытые пробками. Через заливные отверстия можно проверить состояние зубьев конических зубчатых колес и правильность пятна контакта.Для выравнивания давления внутри картера моста в верхней части картера установлены предохранительные клапаны.

Большегрузные автомобили КамАЗ предназначены для перевозки различных грузов в основном на большие расстояния отличаются высокой экономичностью и эксплуатационной надёжностью комфортабельностью рабочего места водителя. Эти преимущества выдвигают грузовик КамАЗ на одно из первых мест среди грузовых автомобилей.

Массовое производство автомобилей КамАЗ и их поступление в народное хозяйство началось в 1976 году. На автомобиль КамАЗ устанавливается дизельный восьмицилиндровый четырёх-тактный двигатель с воспламенением от сжатия и V-образным расположением цилиндров угол развала равен 90 градусов. Двигатель КамАЗ-7403.10 отличающийся высокой мощностью надёжностью и повышенным ресурсом благодаря применению:

поршней отлитых из высококремнистого алюминиевого сплава с чугунной упрочняющей вставкой под верхнее компрессионное кольцо и коллоидно-графитным при работочным покрытием юбки;

поршневых колец с хромовым и молибденовым покрытием боковых поверхностей;

азотированного или упрочнённого индукционной закалкой коленчатого вала;

трёхслойных тонкостенных сталебронзовых вкладышей коренных и шатунных подшипников;

закрытой системы охлаждения заполняемой низкозамерзающей охлаждающей жидкостью с автоматическим регулированием температурного режима гидромуфтой привода вентилятора и термостатами;

высокоэффективных бумажных фильтрующих элементов для фильтрации масла топлива и воздуха;

гильз цилиндров объемно-закаленных и обработанных плосковершинным хонингованием;

электрофакельного устройства подогрева воздуха обеспечивающего надёжный пуск двигателя при отрицательных температурах окружающего воздуха до -25 С.

Полученные в процессе исследований закономерности интенсивности изнашивания агрегатов автомобилей позволили усовершенствовать действующую методику корректирования нормативов технической эксплуатации автомобильного транспорта. Кроме того результаты исследований топливной экономичности указанных автомобилей позволили разработать принципиально новую систему дифференцированного корректирования линейных норм расхода топлива учитывающую реальные климатические дорожные и транспортные условия их эксплуатации. В условиях производства создана исследовательская лаборатория спектрального анализа масла двигателей семейства КамАЗ. Результаты выполненных исследований интенсивности изнашивания двигателей по параметрам работающего масла КамАЗ-5320. Разработкой на машиностроительных предприятиях новых технологий и технологического оборудования по всем основным производственным переделам от получения заготовок до сборки и испытаний готовой продукции. Цикл работ включает как исследования так и разработку технологических процессов проектирование и изготовление оборудования. электрофакельного устройства подогрева воздуха обеспечивающего надёжный пуск двигателя при отрицательных температурах окружающего воздуха до -25 С.

Шестеренчатый дифференциал

Дифференциал — конический симметричный блокируемый установлен на двух роликовых подшипниках. Управление блокировкой — электропневматическое осуществляется клавишей на панели приборов.

Внимание. Включать механизм блокировки межколесного дифференциала можно только на скользком участке дороги. Включение производить во время остановки автобуса или при медленном движении по прямой непосредственно перед скользким участком дороги. Включать и выключать блокировку следует при отжатой педали сцепления.

В чашках дифференциала установлены два конических зубчатых колеса находящихся в зацеплении с четырьмя сателлитами установленными на шипах крестовины дифференциала. В сателлитах запрессованы бронзовые втулки под торцы полуосевых зубчатых колес и сателлиты подложены опорные шайбы. Шайбы необходимо устанавливать шлицевыми углублениями в сторону полуосевых зубчатых колес плоской поверхностью — в сторону чашек. В шлицевые отверстия конических зубчатых колес входят шлицы полуосей моста фланцы которых прикреплены к ступицам колес шпильками и гайками.

Сателлиты находясь в зацеплении с правой и левой полуосевыми шестернями своими зубами приводят их во вращении одинаковой частотой сателлиты в этом случае вокруг своей оси не вращаются. На поворотах когда вращение внутреннего колеса замедляется сателлиты начинают вращаться вокруг своих осей в результате чего второе колесо описывающее больший путь начинает вращаться быстрее.

Схема работы дифференциала при перемещении ведущих колес:

a)С единственными скоростями

b)С различными скоростями

Учитывая что ведущие колеса должны в определенных условиях вращаться с неодинаковой частотой крутящий момент от дифференциала к колесам должен передаваться через две отдельные полуоси. Каждая полуось соединена с сателлитами дифференциала при помощи полуосевых шестерен. Полуосевые шестерни своими шлинцованными отверстиями насажены на полуось. Другой конец полуосей соединен фланцем со ступицами колес. На грузовых автомобилях установлены полностью разгруженные полуоси которые передают только крутящий момент. Все остальные нагрузки воспринимаются кожухом полуоси в которых на подшипниках установлены ступицы колес.

Межосевой дифференциал автомобиля КамАЗ

На автомобиле КамАЗ для уменьшения нагрузки на ось устанавливают два ведущих моста – средний и задний. Для равномерного распределения крутящего момента между двумя ведущими мостами в трансмиссию введен межосевой дифференциал установленный в промежуточном мосту. Дифференциал с механизмом блокировки собран в отдельном картере который крепится болтами к фланцу стакана подшипникового узла ведущей конической шестерни среднего моста. В картере расположены правая и левая чашки межосевого дифференциала конические шестерни привода среднего и заднего мостов между которыми расположена крестовина с посаженными на ней сателлитами на бронзовых втулках. Здесь же расположен механизм блокировки дифференциала состоящий из муфты блокировки вилки муфты и диафрагменной камеры. Механизм блокировки предназначен для принудительной блокировки дифференциала при движении по скользким и размокшим дорогам. Блокировка межосевого дифференциала осуществляется механизмом блокировки который состоит из корпуса диафрагмы двух пружин крышки и штока. При повороте ручки крана управления блокировки межосевого дифференциала расположенной с правой стороны щитка приборов под рулевой колонкой воздух из пневматической системы поступает в диафрагменную камеру. Диафрагма прогибаясь сжимает пружину перемещая шток с вилкой и муфту блокировки. Муфта соединяясь шлицами с зубчатым венцом задней чашки дифференциала блокирует его. Блокировку следует производить при малой скорости движения во избежание изнашивания механизма блокировки. При движении на сухих дорогах с твердым покрытием блокировать межосевой дифференциал не следует так как это приводит к повышенному износу шин и перерасходу топлива.

Конструкции ведущих мостов

Ведущий мост. Требования классификация применяемость

Ведущий мост представляет собой несущую конструкцию упруго соединяющую несущий кузов (раму) автомобиля с ведущими колесами в которой расположены механизмы трансмиссии передающие крутящий момент от карданного вала или коробки передач (в случае отсутствия карданного вала) к ведущим колесам автомобиля. Ведущий мост грузового автомобиля обычно имеет жесткий цельный или составной картер в котором размещаются механизмы передачи моста чаще всего — главная передача дифференциал и полуоси.

На рис.1 показана схема ведущего моста.

Рис.1.Схема ведущего моста:

-карданный вал; 2-Карданный шарнир; 3-ведущая коническая шестерня; 4-ведомое коническое колесо; 5-сателлит; 6-корпус дифференциала; 7-шестерня полуоси; 8 и 9 полуоси;

-11 ведущие колеса; 12 и 13 рукава.

Крутящий момент от карданного вала 1 через шарнир 2 передается на коническую шестерню 3 находящуюся в зацеплении с зубчатым колесом. Шестерни 3 и 4 образуют главную передачу. С ведомой шестерни крутящий момент передается на корпус дифференциала 6 откуда через конические шестерни дифференциала (ведущая 5 и ведомая 7) передается на полуоси 8 и 9 непосредственно связанные ведущими колесами 10 и 11.

Все механизмы ведущего моста заключены в едином картере главной передачи и ведущего моста.

К ведущему мосту предъявляются следующие требования:

-передача крутящего момента от карданного вала к ведущим колесам автомобиля;

-увеличение крутящего момента;

-передача сил инерции кузова к колесам и реакций опорной поверхности от колес к кузову так чтобы вертикальные силы воспринимались упругими элементами а продольные и поперечные силы — направляющими подвески автомобиля.

-минимальная масса наименьшие габаритные размеры и оптимальная жесткость.

Основными элементами ведущего моста являются механизмы передающие крутящий момент от двигателя к ведущим колесам (передача дифференциал полуоси и ступицы); несущая система воспринимающая вертикальные продольные и поперечные силы вызываемые действием на транспортное средство как опорной поверхности так и инерционных масс кузова и груза.

Ведущие мосты включают в себя элементы трансмиссии: главную передачу дифференциал полуоси и применяются в качестве заднего и промежуточного моста.

Управляемые мосты как правило передние: включают в себя поворотные цапфы и соединяющие детали. Применяются и задние управляемые мосты.

В данной работе рассмотрено устройство заднего ведущего КаМа3 который предназначен для передачи крутящего момента и состоит из главной передачи дифференциала и полуосей.

Главная передача служит для увеличения крутящего момента и передачи его под углом 90о.

Дифференциал – механизм допускающий вращение колес с разной частотой вращения чтобы качение ведущих колес происходило без проскальзывания.

Полуоси – для передачи крутящего момента от дифференциала к колесам потому что ведущие колеса должны в определенных условиях вращаться с неодинаковой частотой.

В процессе эксплуатации возникают неисправности которые описываются в данной работе. Техническое обслуживание и проведение ремонтных работ проводятся согласно ЕО ТО-1 ТО-2.

При эксплуатации и проведении ремонтных работ необходимо соблюдение охраны труда для создания безопасных условий труда сохранения здоровья.

Своевременный ремонт и ТО обеспечивают работу без отказов меньшему простою техники в ремонте способствуют увеличению срока службы автомобиля увеличению прибыли автопредприятия.

Рекомендуемые чертежи

Свободное скачивание на сегодня

Другие проекты

- 17.08.2012