Разработка источника теплоснабжения для предприятия ООО «Челябинский опытно-механический завод»

- Добавлен: 04.02.2023

- Размер: 20 MB

- Закачек: 1

Описание

В выпускной квалификационной работе осуществляется разработка источника тепловой и электрической энергии для собственных нужд предприятия ООО «ЧОМЗ», расположенного в г.Челябинск, на базе когенерационных газопоршневых электроагрегатов (ГПЭА).

Целью выпускной квалификационной работы является разработка технических решений по переводу потребителей ООО «ЧОМЗ» на собственный источник тепловой и электрической энергии.

Выпускная квалификационная работа состоит из введения, 11-ти глав, заключения, библиографического списка и приложения.

Определена потребность в тепловой и электрической энергии для потребителей. Произведен расчет существующего теплогенерирующего оборудования (водогрейных котлов), а также подбор и расчет устанавливаемых газопоршневых электроагрегатов. Произведен расчет утилизатора уходящих газов для выработки дополнительного количества тепловой энергии от ГПЭА. Выбор оптимального варианта перевода объекта на собственный источник энергии произведен на основании сравнения отечественного и зарубежного оборудования.

Рассмотрены вопросы экологии, в частности определены выбросы загрязняющих атмосферу веществ и высота дымовой трубы для каждого газопоршневого электроагрегата. Также рассматриваются вопросы безопасности жизнедеятельности и автоматизации технологических процессов.

Для экономического обоснования выбора вариантов проведен расчет капитальных и эксплуатационных затрат для газопоршневой мини-ТЭЦ, определена себестоимость производимой энергии и экономический эффект от снижения затрат в сравнении с действующими тарифами.

Графическая часть выполнена с применением AutoCAD – системы автоматизированного проектирования на 10 листах формата А1.

Содержание расчетно-пояснительной записки

ВВЕДЕНИЕ

1 ОБОСНОВАНИЕ СООРУЖЕНИЯ ГАЗОПОРШНЕВОЙ МИНИ-ТЭЦ НА ООО «ЧОМЗ»

2 ОБЗОР ЛИТЕРАТУРНЫХ ИСТОЧНИКОВ

3 СРАВНЕНИЕ ОТЕЧЕСТВЕННЫХ И ЗАРУБЕЖНЫХ АНАЛОГОВ

4 СПЕЦИАЛЬНАЯ ЧАСТЬ

5 РАЗРАБОТКА СИСТЕМЫ ГАЗОСНАБЖЕНИЯ

6 НАУЧНАЯ ЧАСТЬ

7 ЭНЕРГОСБЕРЕЖЕНИЕ

8 ВОПРОСЫ ЭКОЛОГИИ

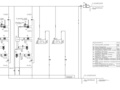

9 АВТОМАТИЗАЦИЯ

10 БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ

11 ЭКОНОМИКА И УПРАВЛЕНИЕ

ЗАКЛЮЧЕНИЕ

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Состав проекта

|

|

|

|

- AutoCAD или DWG TrueView

- Microsoft Word

Дополнительная информация

![]() Чертежи ЧОМЗ.dwg

Чертежи ЧОМЗ.dwg

Горелка котельного агрегата

охлаждения двигателя

Thermoline Astral Etna

Теплообменник контура аварийного

Воздушный охладитель контура

здушный охладитель контура

Насос контура охлаждения двигателя

Насос контура охлаждения топливной

Насос контура аварийного охлаждения

Насос нагревательного контура

системы утилизации теплоты ГПЭА

Насос сетевого контура

Условные обозначения:

- Фильтр газовый волосяной ФГКР-100

- Регулятор давления газа РДБК1-50

- Ротационный счетчик газа RVG-80

Г2 - Газопровод среднего давления

Г5 - Газопровод продувочный

- Неразъемное изолирующее соед. dу50

- Проектируемый газопровод 159х4

- Проектируемый газопровод 57х3

- Существующее оборудование и газ-ды

- Граница проектирования

- Кран трехходовый для манометра

- Сбросной клапан ПСК-50

- Задвижка клиновая 30с41нж dу80 и dу50

- Предохранительный клапан КПЗ -50

Аксонометрическая схема газопровода

Изм. Кол.уч.№док.Дата

Газоснабжение водогрейной

Аксонометрическая схема газопровода.

Инв. № подл.Взам. инв. №

Затраты на проектные работы по сооружению мини

Стоимость оборудования

Затраты на сборку ГПЭА

Затраты на доставку

Затраты на монтаж оборудования

Затраты на пусконаладочные работы

Прочие неучтенные затраты

ты на проектные работы по сооружению мини

Затраты на доставку оборудования

экономических показател

ей строительства станции

оценки экономической эффективности

что срок окупаемости

ьства газопоршневой станции состав

текущих затрат в год. Также с

рок окупаемости не превышает нормативный

который составляет 5 лет

что является хорошим

так как целью любого проекта является получение прибыли в

возможных двух вариантов энергоснабжения

чем покупка энергии из сети.

экономических показателей строительства станции и

оценки экономической эффективности определили

приведенные затраты для

варианта 1 и 2 составляют 56459

тыс.руб.соответственно.

е приведенные затраты имеет в

газопоршневых электроагрегатов (ГПЭА).

Разработка источника теплоснабжения

Модель SWOT-анализа вариантов технических решений

низкая себестоимость

производимой тепловой и

электрической энергии

наличие у предприятия

средств на покупку и установку

оборудования современным

стандартам качества;

экологически чистое топливо;

технологическими процессами;

отсутствие постоянного

обслуживающего персонала.

капитальные затраты на разработку

ассортимента оборудования и

наличие специалистов

на рынке труда (выпускники вузов

также выпускников средних

специальных учебных заведений);

иностранных поставщиков

экологических требований;

вероятность истощения

тсутствие капитальных

отсутствие дополнительного

загрязнения окружающей

энергетические потери при

транспортировке тепловой

электрической энергии от

отсутствие возможности

потребления энергии в

соответствии с режимом

полная ответственность за

производства энергии и

Превышение концентрации СН4

Превышение концентрации СО

Клапан отсечной электромагнитный

Датчик горючих газов

Сигнализатор загазованности СТГ

03.01.2022.505.03.01.ВО

План расположения оборудования

опытно-механический завод

Кафедра "Промышленная

От химводоподготовки

Регулятор температуры сетевой воды

Регистратор параметров котельной

Термометр показывающий

Манометр показывающий

Электромагнитный пускатель

Контроль температуры наружного воздуха

Контроль температуры подачи системы отопления

Управление клапаном регулирования температуры подачи С.О.

Контроль температуры сетевой воды после котлов

Контроль температуры сетевой воды перед котлами

Контроль давления сетевой воды на выходе из котельной

Контроль давления сетевой воды на входе в котельную

Контроль минимальго давления сетевой воды перед насосом

Управление сетевым насосом №1

Управление сетевым насосом №2

Контроль минимального уровня воды в подпиточном баке

Контроль давления включения (отключения) подпиточного насоса

Управление насосом подпитки котельного контура

Контроль наличия протока в обратном коллекторе

В цепь питания горелки котла №1

В цепь питания горелки котла №2

Контроль температуры включения (отключения) цирк. насоса

Управление циркуляционным насосом котла №1

Аксонометрическая схема

03.01.2022.505.03.01.НЧ

Функциональная схема

Горелка Baltur TBG 120 PN

Регулятор мощности горелки

Датчик наличия пламени

Запальный трансформатор

Переносной газоанализатор

Реле перепада давления

темп. воды после котла

контроль перегрева котла

от колодца городского

Газопоршневой электроагрегат

Теплообменнк уходящих газов

Теплообменник пластинчатый контура

аварийного охлаждения

Проектируемый газопровод

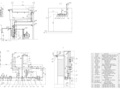

Принципиальная схема системы

теплоснабжения с системой

утилизации теплоты ГПЭА

Пуско-наладочные работы

Доставка оборудования

Составление и утверждение

Закупка оборудования

Согласование договоров и

Определение наиболее

выгодных предложений

Составление коммерческих

предложений для подрядной

Подготовка чертежей и

Проведение инженерных

Планирование мероприятий по реализации проекта (График Ганта)

Модель дерева целей проекта

ЭКОНОМИКА И УПРАВЛЕНИЕ

Вариант 1. Сооружение мини-ТЭЦ на базе ГПЭА с выработкой тепловой

Вариант 2. Покупка электрической энергии из централизованной системы

Смета капитальных затрат на строительство мини-ТЭЦ на базе ГПЭА

ты на проектные работы по сооружению мини-

Минимальные приведенные затраты имеет вариант 1. Таким образом

газопоршневых электроагрегатов (ГПЭА). Строительство мини-ТЭЦ на

Челябинский опытно-механический завод

) Сапун дыхательный (газ)

) Порт подпитки масла

) Панель съемная 1100х1100-4шт.

) Вентиляция вытяжная

) Освещение основное

) Котел утилизатор В.Г.

) Слив конденсата К.У.

) Люк технологический

) Насос вторичного контура

) Отопитель электрический

) Ворота распашные 2000х2000

) Освещение аварийное

) Насос интеркуллера

) Вентиляция приточная

) Вентиляция отсека управления

) Дверь входная 2000х1000

) Магистрали ГВС потребителя

) Насос первичного контура

) ГПЭА MWM TCG 2016 V16 C

) Аккумуляторная батарея

) Бак резервный (масло) 200л.

Ду (определяется проектом)

03.01.2022.505.03.01.ПО

![]() ЧОМЗ.docx

ЧОМЗ.docx

Федеральное государственное автономное образовательное учреждение

«Южно-Уральский государственный университет

(национальный исследовательский университет)»

Кафедра «Промышленная теплоэнергетика»

Направление подготовки 13.03.01 «Теплоэнергетика и теплотехника»

ВЫПУСКНАЯДОПУСТИТЬ К ЗАЩИТЕ

КВАЛИФИКАЦИОННАЯ РАБОТАЗаведующий кафедрой

ПРОВЕРЕНА «Промышленной теплоэнергетики»

Рецензентк.т.н. доцент

Разработка источника теплоснабжения для предприятия

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

К ВЫПУСКНОЙ КВАЛИФИКАЦИОНОЙ РАБОТЕ БАКАЛАВРА

ЮУрГУ–13.03.01.2022.505.03 ПЗ ВКР

Федеральное государственное автономное образовательное учреждение высшего образования

«Южно-Уральский государственный университет

Направление подготовки 13.03.01 «Теплоэнергетика и теплотехника»

«Промышленная теплоэнергетика»

Исходные данные к работе:

Характеристики потребителя энергии тепловая мощность котельной климатические характеристики района строительства

Содержание расчетно-пояснительной записки

ОБЗОР ЛИТЕРАТУРНЫХ ИСТОЧНИКОВ

СРАВНЕНИЕ ОТЕЧЕСТВЕННЫХ И ЗАРУБЕЖНЫХ АНАЛОГОВ

РАЗРАБОТКА СИСТЕМЫ ГАЗОСНАБЖЕНИЯ

БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ

ЭКОНОМИКА И УПРАВЛЕНИЕ

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Перечень графического материала – 6 листов А1

Консультанты по работе с указанием относящихся к ним разделов работы

задание выдал (консультант)

К А Л Е Н Д А Р Н Ы Й П Л А Н

выпускной квалификационной работы бакалавра

Отметка о выполнении

Расчет теплопотребления

Обзор литературных источников сравнение отечественных и зарубежных аналогов

Разработка системы газоснабжения

Безопасность жизнедеятельности

Экономика и управление

Библиографический список

Оформление пояснительной записки

Выпускная квалификационная работа состоит из введения 11-ти глав заключения библиографического списка и приложения.

Определена потребность в тепловой и электрической энергии для потребителей. Произведен расчет существующего теплогенерирующего оборудования (водогрейных котлов) а также подбор и расчет устанавливаемых газопоршневых электроагрегатов. Произведен расчет утилизатора уходящих газов для выработки дополнительного количества тепловой энергии от ГПЭА. Выбор оптимального варианта перевода объекта на собственный источник энергии произведен на основании сравнения отечественного и зарубежного оборудования.

Рассмотрены вопросы экологии в частности определены выбросы загрязняющих атмосферу веществ и высота дымовой трубы для каждого газопоршневого электроагрегата. Также рассматриваются вопросы безопасности жизнедеятельности и автоматизации технологических процессов.

Для экономического обоснования выбора вариантов проведен расчет капитальных и эксплуатационных затрат для газопоршневой мини-ТЭЦ определена себестоимость производимой энергии и экономический эффект от снижения затрат в сравнении с действующими тарифами.

Графическая часть выполнена с применением AutoCAD – системы автоматизированного проектирования на 10 листах формата А1.

ОБЗОР ЛИТЕРАТУРНЫХ ИСТОЧНИКОВ 10

СРАВНЕНИЕ ОТЕЧЕСТВЕННЫХ И ЗАРУБЕЖНЫХ АНАЛОГОВ .12

СПЕЦИАЛЬНАЯ ЧАСТЬ .15

1 Тепловой расчет существующих котельных агрегатов 15

1.1 Расчет горения топлива 15

1.2 Расчет теплового баланса котла .17

1.3 Расчет котельного пучка .21

2 Расчет газопоршневого агрегата . 24

РАЗРАБОТКА СИСТЕМЫ ГАЗОСНАБЖЕНИЯ .. 33

1 Разработка принципиальной схемы газоснабжения . 33

2 Гидравлический расчет газопроводов 34

1 Описание газопоршневого электроагрегата MWM TCG 2016 V16 C с системой утилизации теплоты .37

2 Расчет теплообменника уходящих газов 40

ЭНЕРГОСБЕРЕЖЕНИЕ . 46

БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ 58

1 Нормы размещения газопоршневых электроагрегатов 58

2 Взрывопожарная безопасность ..59

3 Уровни шума газопоршневых установок ..61

4 Электробезопасность 62

ЭКОНОМИКА И УПРАВЛЕНИЕ 64

1.1 Смета капитальных затрат по вариантам технических решений 65

1.2 Расчёт текущих затрат по вариантам технических решений .68

3.1 Планирование целей проекта в дереве целей ..75

3.2 Ленточный график Ганта по реализации мероприятий проекта 75

4 Основные технико-экономические показатели проекта ..76 ЗАКЛЮЧЕНИЕ 78

БИБЛИОГРАФИЧЕСКИЙ СПИСОК 80

Автономные источники энергоснабжения актуальны для производственных объектов имеющих высокое потребление энергии на собственные нужды. Применение когенерационных газопоршневых установок позволяет частично или полностью обеспечить собственные нужды предприятия как электрической так и тепловой энергией.

В соответствии с [1][2] задачи повышения энергетической эффективности предприятий решаются на государственном уровне. Децентрализация энергоснабжения производственных объектов позволяет снизить потребление энергии и стоимость ее производства т.е. повысить энергоэффективность производственных объектов в целом.

В связи со строительством на предприятии двух новых цехов с административно-бытовыми корпусами принято решение о сооружении мини-ТЭЦ для полного электроснабжения всего предприятия и теплоснабжения новых объектов. Данное решение позволит:

- полностью отказаться от закупки на стороне электрической и частично тепловой энергии;

- существенно снизить издержки предприятия на энергетические ресурсы;

- повысить надежность системы энергоснабжения;

- обеспечивать более точное регулирование отпуска энергии в соответствии с фактическими потребностями предприятия.

- определение потребности в тепловой и электрической энергии;

- сравнение отечественных и зарубежных аналогов оборудования и выбор оптимального решения;

- подбор и расчет оборудования;

- разработка системы автоматического регулирования;

- разработка системы внутреннего газоснабжения;

- экономическая оценка мероприятия;

- рассмотрение вопросов безопасности и экологичности мероприятия.

Вместо расширения существующей водогрейной котельной принято решение о сооружение мини-ТЭЦ на базе газопоршневых электроагрегатов что позволит обеспечить не только нужды отопления и вентиляции новых цехов и административно-бытовых корпусов но и перейти на электроснабжение всего предприятия от собственного автономного источника и отказаться от закупки электрической энергии со стороны.

Для выбора нового оборудования мини-ТЭЦ необходимо определить потребность в тепловой энергии для новых объектов. Климатические характеристики для расчета теплопотребления новых объектов в соответствии с [10] представлены в таблице 1.1.

Таблица 1.1 – Климатические данные для расчета теплопотребления в г.Челябинск [10]

Характеристика единица измерения

Расчетная температура для проектирования отопления °С

Расчетная температура для проектирования вентиляции °С

Длительность отопительного периода сут(ч)

Средняя температура отопительного периода °С

Определим потребность в тепловой энергии для рассматриваемых объектов: производственных цехов 1 и 2 объемами 22 и 25 тыс. м3 соответственно и административно-бытовых корпусов 1 и 2 для инженерно-технических работников цехов объемами 4 и 6 тыс. м3 соответственно. От проектируемого источника энергоснабжения планируется обеспечивать нужды отопления и нагрев воздуха для механической приточной вентиляции в новых объектах. Определяем потребность в тепловой энергии.

Потребность в тепловой энергии для нужд отопления (1.1):

где климатический коэффициент для г.Челябинск [11];

объем отапливаемого здания м3;

температура внутреннего воздуха °С; принимается равной +20 оС для общественных и +18 оС для производственных зданий [11];

расчетная температура для проектирования систем отопления °С;

удельная отопительная характеристика здания Вт(м3×°C); для административно-бытовых корпусов этажностью 3 этажа принимается по данным [11] для производственных цехов по формуле (1.2):

Для производственного корпуса №1:

Для производственного корпуса №2:

Для административного корпуса №1:

Для административного корпуса №2:

Потребность в тепловой энергии для нужд вентиляции производственных корпусов (1.2):

где кратность воздухообмена ч-1 для производственных цехов принимается равной 2[11];

доля объема здания охватываемого системой механической приточной вентиляции;

расчетная температура для проектирования систем вентиляции °С;

удельная теплоемкость воздуха;

Потребность в тепловой энергии для нужд вентиляции административных корпусов (1.2):

где удельная вентиляционная характеристика здания Вт(м3×°C); для административно-бытовых корпусов этажностью 3 этажа принимается по данным [11]:

Потери в тепловых сетях и системах теплопотребления производственных и административных корпусов примем в размере 15% от суммарного количества потребляемой тепловой энергии [15] расход тепловой энергии на собственные нужды нового источника – 8% от суммарного количества отпускаемой тепловой энергии [21]. Результаты расчета потребности в тепловой энергии от нового источника представим в таблице 1.2.

Таблица 1.2 – Потребность в количестве отпускаемой тепловой энергии от нового источника

Собственные нужды мини-ТЭЦ

Суммарное количество теплоты

Существующая система теплоснабжения представлена водогрейной котельной с двумя водогрейными котельными агрегатами собственного производства тепловой мощностью 1200 кВт. Эксплуатация котельных агрегатов регламентируется документами [3] [13] [33] В выпускной квалификационной работе выполняется тепловой расчет существующих котлоагрегатов собственного производства на основании методик приведенных в источниках [15][23][26][31][34].

Новое оборудование для сооружения мини-ТЭЦ – газопоршневые электроагрегаты а также система утилизации теплоты двигателя принимаются в соответствии с [30] [24]. Тепловой расчет двигателя внутреннего сгорания а также выбор вспомогательного оборудования контура утилизации осуществляется на основании методик приведенных в [18][21][23].

Научная часть выпускной квалификационной работы где разработаны технические решения по утилизации теплоты выхлопных газов газопоршневых электроагрегатов и выполнен конструктивных расчет утилизатора разрабатывается на основании учебных пособий [27][28].

Раздел «Энергосбережение» где производится сравнение расширения существующей водогрейной котельной и сооружение мини-ТЭЦ на базе ГПЭА с точки зрения экономии топливно-энергетических ресурсов и обеспечения максимального КПД сжигания топлива разрабатывается на основании учебного пособия [22] и ГОСТ 31607-2012 [4].

Раздел «Безопасность жизнедеятельности» разработан на основании ГОСТ 12.1.004-91 «Пожарная безопасность. Общие требования» [5] ГОСТ 12.1.019-2009 “Электробезопасность. Защитное заземление” [6] ГОСТ 12.1.038-82 «Электробезопасность. Предельно-допустимые напряжения прикосновений токов» [7] ГОСТ 12.4.011-96 ССБТ «Средства защиты работающих. Общие требования и классификация» [8] НПБ 105-03 «Определение категорий помещений зданий и наружных установок по взрывопожарной и пожарной опасности» [9] а также пособия [19].

Вопросы экологии в т.ч. определение количества выбросов загрязняющих веществ и высоты дымовой трубы рассмотрены с использованием учебно-методической литературы и пособий [20][32].

Система газоснабжения существующей котельной и газопроводы для топливоснабжения мини-ТЭЦ запроектированы на основании строительных правил [12].

Раздел «КИП и автоматика» в т.ч. разработка функциональной схемы автоматизации разработан на основании [16][25][29].

Экономико-управленческая часть выпускной квалификационной работы разрабатывается согласно учебному пособию [14]. Капитальные затраты по данным заводов-изготовителей определены в соответствии с данными [3536373839404142]. Расчет экономического эффекта эксплуатационных затрат и срока окупаемости мероприятия производится в соответствии с данными [43][44][45].

Крупным производителем дизельных и газопоршневых электроагрегатов в РФ является завод «Дизель-систем» линейка оборудования представлена мощностями 500 кВт-1 МВт. Основными преимуществами этого оборудования является локализация в РФ что обеспечивает доступность запчастей низкие сроки производства и поставки оборудования. В сравнении с зарубежными аналогами отечественная продукция несколько дешевле также как и расходные материалы.

Крупнейшими зарубежными производителями газопоршневых электроагрегатов являются компании Сaterpillar (США) «MWM» (Германия). Головной завод компании «МWM» занимающейся производством газовых двигателей находится в г.МангеймГермания. Компания «MWM» применяет для производства своей продукции инновационные технологии обеспечивает высокую степень автоматизации технологических процессов что позволяет компании производить энергоэффективную продукцию высочайшего качества.

) MWM TCG 2016 V16 C (Германия) номинальной мощностью на клеммах электрогенератора 800 кВт (рис.3.1);

) АГ-800С-Т400Р (РФ) номинальной мощностью 800 кВт (рис.3.2);

Рисунок 3.1 – Газопоршневой агрегат MWM TCG 2016 V16 C (Германия)

Рисунок 3.2 – Газопоршневой агрегат АГ-800С-Т400Р (РФ)

Результаты сравнения агрегатов по основным показателям работы представим в таблице 3.1.

Таблица 3.1 – Сравнение отечественного (АГ-800С-Т400Р) и зарубежного (MWM TCG 2016 V16 C) оборудования

Электрическая мощность номинальная на клеммах генератора

Ресурс двигателя до капремонта

Удельный расход топлива на номинальном режиме

Расход природного газа на номинальной мощности

Тепловая мощность системы утилизации теплоты

Габариты в контейнере

Диаметр цилиндраход поршня

Согласно данным таблицы 3.1 можно сделать выводы что газопоршевой агрегат отечественного производства АГ-800С-Т400Р обладает меньшим ресурсом работы двигателя до капитального ремонта (50000 ч против 60000 ч) и существенно меньший КПД а следовательно большим расходом топлива (285 м3ч против 1891 м3ч) при одинаковой электрической мощности. Габариты двигателей в контейнерном исполнении сопоставимы.

Однако оборудование отечественного производства дешевле: стоимость газопоршневого электроагрегата АГ-800С-Т400Р составляет 22800 тыс.руб. в то время как стоимость зарубежного аналога MWM TCG 2016 V16 C – 29772 тыс.руб.

Годовое потребление топлива (природного газа) при круглогодичной работе в течение 8760 ч составит:

- 16565 тыс.м3 для двигателя MWM TCG 2016 V16 C;

- 24966 тыс.м3 для двигателя АГ-800С-Т400Р.

Стоимость 1 м3 природного газа; потребляемого с целью выработки электрической энергии составляет 573850 руб.тыс.м3 [43] следовательно затраты на топливо в год составят:

- 951 млн.руб. для двигателя MWM TCG 2016 V16 C;

- 1433 млн.руб. для двигателя АГ-800С-Т400Р.

По итогам сравнения отечественного и зарубежного аналогов сделан выбор в пользу зарубежных газопоршневых электроагрегатов MWM TCG 2016 V16 C. Несмотря на более высокую стоимость зарубежное оборудование обладает более высоким КПД по сравнению с отечественными агрегатами АГ-800С-Т400Р что позволяет существенно экономить топливно-энергетические ресурсы (природный газ) и окупить дополнительные затраты на оборудование в течение 15 лет.

1 Тепловой расчет существующих котельных агрегатов

1.1 Расчет горения топлива

Произведем тепловой расчет существующих водогрейных котельных агрегатов собственного производства работающих по температурному графику 10070 оС. Топливо-природный газ.

Состав расчетного топлива (природного газа): CH4 = 9784% CO2 = 03% C2H6 = 01% C4H10 = 002% N2 = 17% C5H12 = 001% C3H8 = 003%).

Низшая рабочая теплоты сгорания топлива (природного газа):

Коэффициент избытка воздуха при сжигании природного газа: α=11 [15]. Поверхности теплообмена котельного агрегата представлены топочной камерой и конвективным пучком значения присосов в топочной камере и конвективном пучке составляют 005 и 01 соответственно.

Коэффициент избытка воздуха на выходе из котельного агрегата (4.1):

Объемы воздуха и продуктов сгорания при сжигании 1 м3 газа определяются по следующим формулам:

- объём воздуха (4.2):

- объём трехатомных газов (4.3):

- объем азота (4.4):

- объем водяных паров (4.5):

- объем дымовых газов (4.6):

Расчет объемов продуктов сгорания в поверхностях нагрева представлен в таблице 4.1.

Таблица 4.1 - Расчет объемов продуктов сгорания в поверхностях нагрева

Величина и расчетная

Коэффициент избытка воздуха

за поверхностью нагрева

Средний коэффициент избытка

воздуха в поверхности нагрева αср

Объём водяных паров м3м3

V =V+00161·(αср-1)·V

Полный объём газов м3м3

Объёмная доля трёхатомных

Объёмная доля водяных паров

Доля трёхатомных газов и

водяных паров r=rRO2+rН2О

Теоретическая энтальпия воздуха (4.7):

Теоретическая энтальпия газов (4.8):

Действительные энтальпии дымовых газов (4.9):

Результаты расчетов действительных и теоретических энтальпия воздуха и газов представлены в таблице 4.2.

Таблица 4.2 - Результаты расчетов действительных и теоретических энтальпия воздуха и газов

Теоретические энтальпии кДжм3

1.2 Расчет теплового баланса котла

Принимаем температуру холодного воздуха +30 оС тогда энтальпию холодного воздуха кДжм3 определим по формуле (4.10):

Принимаем температуру уходящих из котла газов =120 оС тогда энтальпия газов на выходе из котла составит: Нух=2292 кДжм3.

Потеря теплоты с уходящими газами определяется по формуле (4.11):

Коэффициент полезного действия котла (4.12):

где q3 – потери c химическим недожогом;

q5 – потери c наружным охлаждением.

Расход топлива определяется по формуле (4.13):

где Q=1200 кВт – тепловая мощность котла.

1.3 Расчет топочной камеры

Производим расчет топочной камеры объемом Vт=308 м3 общей площадью стен Fст=879 м2 поверхностью нагрева в топочной камере Нл=8 м2.

Полезное тепловыделение в топочной камере (4.14):

По таблице 4.2 по найденному значению Qт=350292 кДжм3 определяем адиабатную температуру горения топлива: .

Предварительно принимаем температуру газов на выходе из топочной камеры:

Коэффициент тепловой эффективности экранов (4.15):

где х – угловой коэффициент экранов;

– степень загрязнения экранов.

Параметр забалластирования топочных газов (4.16):

Коэффициент учитывающий относительное положение факела в топочной камере (4.17):

где Мо =04 – поправка на расположение горелок;

хг =05 – относительное расположение горелок.

Эффективная толщина излучающего слоя (4.18):

Коэффициент ослабления лучей трехатомными газами (4.19):

Критерий Бугера (4.20):

Эффективное значение критерия Бугера (4.21):

Средняя теплоемкость продуктов сгорания (4.22):

Температура газов на выходе из топки (4.23):

1.3 Расчет котельного пучка

Полученная температура с достаточной точностью совпадает с ранее принятой.

Конвективный пучок котельного агрегата имеет следующие характеристики: диаметр трубок d=0025 м диаметр кожуха D=1 м; число трубок n=480 шт.; длина трубок l=14 м поверхность нагрева котельного пучка H=5275 м2 площадь для прохода газов F=055 м2.

Целью расчета котельных пучков является определение температуры на выходе из котельного агрегата которая должна отличаться от ранее принятой не более чем на 10 оС. Для определения температуры на выходе из котла графическим методом производим расчет балансового тепла и тепловосприятия поверхности нагрева для двух значений температуры газов на выходе: и

Балансовое отданное продуктами сгорания (4.24):

Средняя температура продуктов сгорания (4.25):

Скорость продуктов сгорания (4.26):

Коэффициент теплоотдачи конвекцией:

Эффективная толщина излучающего слоя (4.27):

Коэффициент ослабления лучей 3-х атомными газами (4.28):

Оптическая толщина (4.29):

Степень черноты дымовых газов (4.30):

Коэффициент теплопередачи для поверхности (4.31):

где αл – коэффициенты теплоотдачи излучением при известных температурах газов и среды.

Температурный напор (4.32):

Количество теплоты воспринятое средой (4.33):

Действительную температуру на выходе из котельного пучка I определяем графическим методом по рисунку 4.1.

Рисунок 4.1 - Определение температуры на выходе из котельного пучка

Температура на выходе из котельного пучка кп=120 оС совпадает с ранее принятой следовательно расчет считаем оконченным.

2 Расчет газопоршневого агрегата

При расчете газопоршневого двигателя определяем индикаторные показатели рабочего цикла расход топлива при выбранной мощности и тепловой баланс двигателя. При расчете двигателя принимаем что он работает по циклу Отто с внешним формированием смеси и искровым зажиганием в камере сгорания. Электрическая мощность N=2022 кВт номинальное число оборотов – 1500 обмин количество цилиндров расположенных V-образно – 20

Исходные расчетные данные:

- степень сжатия = 12;

- коэффициент избытка воздуха α = 17

- давление окружающей среды Р = 0101 МПа

- температура окружающей среды Т = 298 К.

Теоретическое количество воздуха для сгорания природного газа (4.34):

Действительное количество воздуха для горения природного газа (4.35):

Количество продуктов сгорания определяем по формулам (4.36)-(4.39):

Общее количество продуктов полного сгорания природного газа (4.40):

Изменение объема продуктов сгорания (4.41):

Химический коэффициент молекулярного изменения (4.42):

Температура газов Тг = 733 К ΔТ = 10 - 20К.

Давление в начале сжатия Pа = Pк.

Давление наддувочного воздуха Pк = 25 бар.

Давление остаточных газов Pг= 095·25 = 2375 бар.

Рассчитаем коэффициент остаточных газов (4.43):

Коэффициент молекулярного изменения (4.44):

Конечная температура начала сжатия в двигателе внутреннего сгорания с наддувом (4.45):

Коэффициент наполнения (4.46):

Значения коэффициента адиабаты конечного сжатия принимаем:

Температура конечного сжатия в ДВС (4.47):

Определим давление конечного сжатия в ДВС (4.48):

Определим равенство сгорания для газового двигателя установки (4.49):

Показатель использования тепла принимаем z = 09.

Степень увеличения давления принимаем λ = 4.

мольная изохорная теплоемкость рабочей консистенции газового двигателя (4.50):

где средняя изохорная мольная теплоемкость горючей смеси при температуре конца сжатия tc кДжкмоль·К;

средняя изохорная мольная теплоемкость продуктов сгорания топлива при температуре конца сжатия tc кДжкмоль·К. (4.51):

где сv = 2229 кДжкмоль·К- средняя изохорная мольная теплоемкость воздуха при tc = 3553 ºС;

средняя изохорная мольная теплоемкость газовоздушной смеси при tc = 3553 ºС:

где объемные доли отдельных компонентов.

В таблице 4.3 представлены средние изохорные теплоемкости горючего компонента топлива.

Таблица 4.3 - Средняя изохорная теплоемкость горючего компонента топлива

Средняя изохорная теплоемкость компонента

Определим среднюю изохорную мольную теплоемкость газового топлива по формуле:

Определим среднюю изохорную теплоемкость горючей смеси по формуле (4.51):

В таблице 4.4 представлены средние изобарные теплоёмкости продуктов сгорания.

Таблица 4.4 - Средние изобарные теплоемкости продуктов сгорания

Элемент газового топлива

Количество продукта сгорания М м3м3

Средняя изобарная теплоемкость компонента

Средняя мольная изобарная теплоемкость продуктов сгорания при tc (4.53):

Изохорная мольная теплоемкость продуктов сгорания (4.54):

Мольная изохорная теплоемкость рабочей консистенции газового двигателя:

Определим уравнение для газового двигателя:

Способом подбора найдем искомое значение температуры конца сгорания пламени tz = 19319 ºC Tz = 22049 К.

Степень предварительного расширения (4.55):

Давление в конце сгорания (4.56):

Степень дальнейшего расширения (4.57):

Принимаем n2 = 132 и рассчитаем pb (давление) и Tb (температуру) в конце расширения:

Определим среднее индикаторное давление (4.60):

Действительное индикаторное давление (4.62):

где φп=095 – коэффициент скругления индикаторной диаграммы.

Среднее эффективное давление (4.63):

гдемеханический КПД.

Диаметр поршня принимаем D=170 мм. Ход поршня S = 190 мм.

Индикаторная мощность двигателя внутреннего сгорания (4.65):

Индикаторный КПД для газового двигателя внутреннего сгорания определяется по формуле (4.66):

Рассчитаем эффективный КПД двигателя (4.67):

Удельный индикаторный расход топлива (4.68):

Удельный эффективный расход топлива (4.69):

При эффективной мощности 800 кВт расход топлива составит 2192 нм3ч.

По результатам расчета газопоршневого агрегата MWM TCG 2016 V16 C и котельного агрегата тепловой мощностью 1200 кВт были получены расчетные расходы топлива – Вр=2192 и 13089 м3ч соответственно.

1 Разработка принципиальной схемы газоснабжения

Запитка системы газоснабжения производится от наружного газопровода Ду150. Начальное давление газа Рвх = 025 МПа.

Трубопровод внутреннего газоснабжения источника – d=159x45 мм.

На внутреннем газопроводе в здания устанавливается клиновая задвижка Ду150 для перекрытия потока и волосяной фильтр ФГКР-100. Далее газопровод разветвляется на две ветви – на котельные агрегаты и газопоршневые установки.

На ветви к котельным агрегатам устанавливается регулятор давления газа РДБК1-50 снижающий давление от 025 МПа до требуемой для котельных агрегатов – 0035 МПа. После регулятора давления трубопровод Ду80 разветвляется на два ответвления Ду50 к горелкам котлов. К газопоршневым электроагрегатам газ поступает с давлением 025 МПа по трубопроводам Ду 50 от общего коллектора Ду100.

На вводе газопровода в котельную на высоте +0800 м от уровня земли предусматривается отключающее устройство – кран шаровой Ду150.

На вводе к каждому котлу устанавливается кран шаровой газовый продувочная свеча с отбором проб и кран шаровой газовый перед газовой рампой котла. Продувочный газопровод предусматривается в конце тупикового участка общего газового коллектора к котельным агрегатам.

Газопровод предусматривается из стальных электросварных прямошовных труб по ГОСТ 10704-91 продувочные газопроводы и безопасности – из водогазопроводных труб по ГОСТ 3262-75. Материал труб – сталь 10 ГОСТ 1050-2013.

Монтаж газопровода производится сваркой по ГОСТ 16037-80 электродами Э-42А ГОСТ 9467-75. Прочность сварных швов должна быть не ниже прочности основного металла стенки трубы.

Все сварные стыковые соединения внутренних газопроводов должны быть подвергнуты 5% контролю физическими методами но не менее одного стыка от общего числа стыков сваренных каждым сварщиком.

Котельные агрегаты укомплектованы газовыми горелками TBG 85 PN газопоршневые электроагрегаты – горелками GKP-150H технические характеристики которых представлены в таблице 5.1.

Таблица 5.1 – Технические характеристики газовых горелок GKP-150H

Максимальная тепловая мощность

Минимальная тепловая мощность

Противодавление в камере горения

Номинальный расход природного газа

Номинальный расход аварийного дизельного топлива

Эксплуатационное давление природного газа перед горелкой

Эксплуатационное давление аварийного дизельного топлива перед горелкой

Температура топлива:

2 Гидравлический расчет газопроводов

Целью расчета является определение падения давления в газопроводах и конечного давления на вводе в котельные агрегаты и газопоршневые установки. Методика расчета газопроводов зависит от их давления.

Для газопроводов низкого давления падение давления определяется по формуле (5.1):

Падение давления на участках газовой сети низкого давления Па следует определять по формуле (5.1):

где Pн и Pк –давления газа в начале и в конце газопровода Па.

Р0 – атмосферное давление Р0 =101325 кПа;

L – расчетная длина газопровода м; принимается равной 11 от длины по участку (с учетом местных сопротивлений);

– коэффициент гидравлического трения;

– плотность газа при нормальных условиях кгм3;

d – внутренний диаметр газопровода см.

Критерий Рейнольдса для газопровода (5.2):

где – коэффициент кинематической вязкости газа м2с;

Коэффициент трения при Rе2000 (5.3):

При 4000Rе10000 (5.4):

При Rе> 100000 (5.5):

Для газопроводов среднего давления конечное давление определяется по формулам (5.6)-(5.7):

Результаты гидравлического расчета представлены в таблице 5.2 для газопроводов среднего давления и в таблице 5.3 для газопроводов низкого давления.

Расчетные точки обозначающие границы участков газопровода представлены на листе 3 графической части.

Таблица 5.2 - Расчет газопроводов среднего давления

Длина участка расчетная lр м

Критерий Рейнольдса Re

Коэффициент гидравлического трения λ

Давление в начале участкаPн МПа

Давление в конце участкаPк МПа

Продолжение таблицы 5.2

Таблица 5.3 - Расчет газопроводов низкого давления

Падение давления на участке

По результатам гидравлического расчета газопроводов были получены значения давлений на расчетных участках. Подобраны диаметры трубопроводов таким образом чтобы конечное давление газа на вводе в агрегат соответствовало рабочему давлению горелочных устройств. Конечное давление на вводе в котельные агрегаты – 00226 МПа на вводу в газопоршневые установки – 0216 МПа.

1 Описание газопоршневого электроагрегата MWM TCG 2016 V16 C с системой утилизации теплоты

Газопоршневым электроагрегатом называют систему «двигатель внутреннего сгорания-генератор» где тепловая энергия полученная от сжигания природного газа преобразуется сначала в механическую энергию вращения вала а затем в электрическую энергию. Таким образом в газопоршневом электроагрегате последовательно осуществляются следующие процессы:

- подача газового топлива в двигатель;

- выработка механической энергии на валу двигателя;

- передача выработанной энергии на генератор и преобразование механической энергии в электрическую;

- подача электрической энергии потребителям.

Схема основных элементов и потоков газового двигателя представлена на рисунке 6.1.

Рисунок 1.2 - Схема основных элементов и потоков для газового двигателя

Смесь топлива и воздуха сжигается в газовом двигателе после чего дымовые газы проходят каталитический нейтрализатор где производится их очистка от оксидов азота и утилизатор теплоты отработанных газов где уходящие газы нагревают воду для нужд теплоснабжения или технологических нужд. После теплообменника-утилизатора охлажденные выхлопные газы выбрасываются в дымовую трубу. Для охлаждения двигателя также применяют водяной теплообменник который часто является первой ступенью подогрева воды перед охладителем уходящих газов.

Газопоршневой электроагрегат MWM TCG 2016 V16C номинальной электрической мощностью 800 кВт имеет контур утилизации теплоты двигателя топливной смеси уходящих газов а также контур аварийного охлаждения. Газопоршневые электроагрегаты оснащены горелочными устройствами GKP-150H с диапазоном регулирования тепловой мощности 700-2700 кВт.

Контур утилизации теплоты двигателя предназначен для нагрева сетевой воды от 70 до 100 оС.Первая ступень нагрева служит для передачи тепловой энергии от охлаждения «рубашки» двигателя к воде тепловой сети. Вода тепловой сети при этом нагревается от 70 до 85 оС.

Таблица 6.1 – Основное оборудование системы теплоснабжения

Газопоршневая установка

Горелка котельного агрегата

Теплообменник уходящих газов

Теплообменник пластинчатый контура охлаждения двигателя

Thermoline Astral Etna

Теплообменник контура аварийного охлаждения двигателя

Воздушный охладитель контура топливной смеси

Thermokey DC Power line WH 1263A

Воздушный охладитель контура аварийного охлаждения двигателя

Thermokey DC Power line GH 2580B

Таблица 6.2 – Насосы системы теплоснабжения

Насос контура охлаждения двигателя

Насос контура охлаждения топливной смеси

Насос контура аварийного охлаждения двигателя

Насос нагревательного контура системы утилизации теплоты ГПЭА

Насос сетевого контура

Grundfos ТРЕ 80-4002

Нагревательный контур системы утилизации теплоты включает:

- теплообменник-утилизатор уходящих газов (К4) тепловая мощность и характеристики которого определяются ниже по расчету;

- пластинчатые теплообменные аппараты контура охлаждения двигателя и контура аварийного охлаждения мощностью 500 кВт (К5К6) «Thermol

- воздушный охладитель контура топливной смеси (К7) «Thermokey DC Power l

- воздушный охладитель контура аварийного охлаждения (К8) «Thermokey DC Power line GH 2580B».

Контуры утилизации теплоты от двух газопоршневых электроагрегатов подключены параллельно с существующими водогрейными котлами. Расчетный температурый график тепловой сети – 10070 оС.

Циркуляция теплоносителя в контуре теплоснабжения осуществляется насосами Grundfos ТРЕ 80-4002 (1 рабочий 1 резервный).

В первой ступени нагрева воды нагревается от 70 до 85 оС за счет теплоты отводимой от двигателя. Вторая ступень нагрева – от 85 до 100 оС – в теплообменнике-утилизаторе теплоты уходящих газов. Расчетная температура газов на выходе из агрегатов – 460 оС на входе в дымовую трубу – 120 оС.

При недостаточной тепловой нагрузке потребителей в случае необходимости нагревательные контуры могут работать в режиме охлаждения: тогда трехходовые клапаны после теплообменников-утилизаторов направляют потоки теплоносителя обратно на всас насосов К12 и включаются теплообменники аварийного охлаждения (К6). Выхлопные газы при этом направляются по байпасному газоходу непосредственно в дымовую трубу в обход теплообменников К4. Для предотвращения обратного тока теплоносителя после контура утилизации теплоты каждого газопоршневого электроагрегата установлены обратные клапаны.

Контур охлаждения двигателя включает насос Grundfos ТР-80-2402 (К9) и мембранный расширительный бак объемом 140 л для компенсации температурного расширения теплоносителя в трубопроводах.

Контур аварийного охлаждения помимо воздушного охладителя включает насос Grundfos ТР 65-2602 (К11) и мембранный расширительный бак объемом 140 л. Теплоносителем контура аварийного охлаждения является 30% раствор незамерзающей жидкости.

Расход теплоносителя в контуре охлаждения двигателя составляет 29 тч температурный график нагреваемого теплоносителя – 7085 оС греющего –9075 оС.

Контур охлаждения топливной смеси помимо воздушного охладителя включает насос Grundfos ТР 32-2502 (К10) и мембранный расширительный бак объемом 80 л. Теплоносителем контура охлаждения топливной смеси является 30% раствор незамерзающей жидкости.

Расход теплоносителя в контуре охлаждения топливной смеси составляет 10 тч температурный график нагреваемого теплоносителя – 4045 оС греющего –5045 оС.

2 Расчет теплообменника уходящих газов

Производим расчет кожухотрубного подогревателя сетевой воды утилизирующего теплоту уходящих газов.

Исходными расчетными данными является:

)расход уходящих газов определяется по данным расчета п.4.2; если расчетный расход сжигаемого природного газа составляет 2192 нм3ч а удельный расход продуктов сгорания – М=1689 м3м3 то расчетный расход газов в утилизаторе:

)расчетные температуры газов на входе и выходе из утилизатора:

)расчетные температуры воды:

В трубном пространстве движутся дымовые газы в межтрубном – вода.

Определим расход газов при действительной средней температуре в утилизаторе по формуле (6.1):

Средняя температура продуктов сгорания (6.2):

Теплофизические свойства продуктов сгорания при средней температуре:

- коэффициент теплопроводности

- коэффициент кинематической вязкости

Средняя температура воды (6.3):

Теплофизические свойства воды при средней температуре:

Тепловая мощность утилизатора (6.4):

Расход сетевой воды (6.5):

Средний температурный напор в утилизаторе (6.6):

Принимаем предварительно скорость газов. Тогда площадь сечения для прохода газов в утилизаторе (6.9):

Принимая диаметр трубок dн dвн=15 мм определим количество трубок для прохода газов (6.10)-(6.11):

Приняв число трубок 300 штук уточним скорость газов (6.12):

Внутренний диаметр кожуха определяем по формуле:

где S – шаг труб принимается равным 26 мм.

Диаметр кожуха примем равным .

Определим скорость воды:

где f2 – скорость для прохода воды в межтрубном пространстве (6.15):

Определим коэффициенты теплоотдачи со стороны воды и газов.

Критерий Рейнольдса для газов в трубном пространстве определяем по формуле (6.16):

Критерий Нуссельта для трубного пространства при Re>10000 (6.17):

Коэффициент теплоотдачи для газов составит (6.18):

Эквивалентный диаметр для прохода воды в межтрубном пространстве (6.19):

Критерий Рейнольдса для воды в межтрубном пространстве определяем по формуле (6.20):

Критерий Нуссельта для межтрубного пространства при 103Re2105 (6.21):

Коэффициент теплоотдачи для воды составит (6.22):

Коэффициент теплопередачи:

где - толщина стенки трубы и коэффициент теплопроводности ее материала.

Поверхность теплообмена:

Длина теплообменных труб:

Разработана схема системы теплоснабжения с контуром утилизации теплоты от газопоршневых агрегатов подобрано основное оборудование схемы. Произведен конструктивный расчет теплообменника-утилизатора уходящих газов. По результатам расчета диаметр кожуха D=520x10 мм длина теплообменных труб – 2200 мм.

Существующая тепловая мощность источника равна 2400 кВт - равна мощности двух существующих котельных агрегатов по 1200 кВт каждый.

Предлагается рассмотреть два варианта увеличения тепловой мощности и выбрать оптимальный вариант с точки зрения энергосбережения и экономии топливно-энергетических ресурсов. Рассматриваем следующие альтернативные варианты:

)установка дополнительно к двух существующих двух котельных агрегатов тепловой мощностью 1200 кВт каждый (рис.7.1);

)сооружение мини на базе двух ГПЭА электрической мощностью 800 кВт каждый (рис.7.2).

Рисунок 7.1 – Установка дополнительных котельных агрегатов

Рисунок 7.2 Сооружение мини-ТЭЦ на базе ГПЭА

Сравним затраты на топливо сжигаемое в установках и затраты на закупку энергетических ресурсов в количестве производимом установками и определим какой из вариантов оптимален с точки зрения энергоресурсосбережения.

При установке дополнительно двух котельных агрегатов их суммарная тепловая мощность составит: Q=24 МВт.

Годовое количество тепловой энергии выработанное за год на нужды отопления (7.1):

где – тепловая мощность вырабатываемая котельной кВт;

– температура внутреннего воздуха отапливаемых помещений;

– средняя температура отопительного периода для г.Челябинск [14];

– расчетная температура наружного воздуха для проектирования систем отопления для г.Челябинск [14];

– продолжительность отопительного периода для г.Челябинск ч [14].

Годовое количество тепловой энергии выработанное за год:

Затраты на закупку тепловой энергии определим по формуле (7.2):

где – тариф на тепловую энергию от централизованного источника руб.Гкал;

– годовой отпуск тепловой энергии Гкал.

Согласно расчету п.4.1 расход природного для одного котла при 100%-ной номинальной нагрузке составляет 13089 м3ч. Тогда годовые эксплуатационные затраты на сжигание топлива определим по формуле (7.3):

где – годовой расход топлива (природного газа) м3;

– стоимость 1 м3 природного газа; действующий тариф на природный газ потребляемый с целью выработки электрической энергии составляет 573850 руб.тыс.м3 [43].

Годовой расход топлива для работы агрегатов (7.4):

где – часовой расход топлива для работы одного ГПЭА на номинальной производительности м3ч;

– число часов работы оборудования в год ч;

– количество установок.

Годовой расход природного газа для котлов:

Годовые эксплуатационные затраты на сжигание топлива по формуле:

Отношение затрат на топливо к затратам на тепловую энергию которую необходимо закупать у сторонних организаций при отсутствии котельных агрегатов составляет:

Мини-ТЭЦ на базе двух газопоршневых электроагрегатов MWM-3503000-1Н имеет следующие значения номинальной электрической и тепловой мощности:

- электрическая мощность N=1600 кВт (по 800 кВт на 1 ГПЭА) [35];

- тепловая мощность Q=2593 МВт [35].

Годовое количество произведенной электрической энергии определим по формуле (7.5):

где – электрическая мощность мини-ТЭЦ кВт;

– число часов работы оборудования.

Годовое количество тепловой энергии выработанное за год на нужды отопления аналогично расчету для варианта 1 по формуле (7.1):

Рассмотрим расчет годовых издержек по второму варианту-подключение к централизованным источникам электрической и тепловой энергии.

Годовые издержки определяются по формуле (7.6):

где – затраты закупку тепловой энергии тыс.руб.;

– затраты на закупку электрической энергии тыс.руб.

Согласно данным [4445] действующие тарифы на тепловую и электрическую энергию от централизованных источников для г.Челябинск составляют соответственно:

Затраты на закупку электрической энергии определим по формуле (7.7):

где – тариф на электрическую энергию от централизованного источника руб.кВтч;

– годовой отпуск электрической энергии кВтч.

Затраты на закупку тепловой энергии определим по формуле (7.8):

Годовые издержки по второму варианту составляют:

Годовой расход природного газа для работы двух ГПЭА аналогично расчету для 1 варианта по формуле (7.4):

Годовые эксплуатационные затраты на сжигание топлива по формуле (7.3):

Отношение затрат на топливо к затратам на тепловую и электрическую энергию которые необходимо закупать у сторонних организаций при отсутствии мини-ТЭЦ составляет:

Полученное значение в 42 ниже по сравнению с первым вариантом что говорит о том что во втором варианте энергия сжигания топлива используется более полно и мероприятие с точки зрения энергетической эффективности более выгодно.

Произведено сравнение двух альтернативных вариантов расширения существующей котельной – двумя котельными агрегатами и двумя газопоршневыми агрегатами. По результатам расчета получено что отношение затрат на топливо в устанавливаемых агрегатах к годовому эффекту от отказа закупки энергии со стороны для варианта 2 в 42 раза меньше что говорит о выборе в пользу мини-ТЭЦ на базе ГПЭА с точки зрения энергосбережения.

Дымовые газы которые образуются при работе газопоршневой станции содержат вредные вещества количество которых может значительно превышать предельно допустимую концентрацию (ПДК) этих веществ в атмосфере.

При работе мини-ТЭЦ с газопоршневыми двигателями которые используют топливо (природный газ) в атмосферу выбрасываются вредные вещества такие как оксиды азота и оксид углерода.

Производство оксидов азота можно контролировать либо путем ступенчатого сжигания и конструкции камер сгорания с низким содержанием NOx для газовых двигателей либо путем удаления его из выхлопных газов с использованием процесса каталитического восстановления до того как газы будут выброшены в атмосферу. Окись углерода также может быть удалена каталитическим методом.

Один из методов снижения концентрации выбросов на уровне земли это их рассеивание через высокие дымовые трубы. Из дымовых труб газовый поток выбрасывается в верхние слои атмосферы где он смешивается с воздухом за счет чего концентрация вредных веществ на уровне дыхания снижается до нормативного значения.

Кроме того выброшенные в атмосферу оксиды азота там не накапливаются так как самоочищение происходит сравнительно быстро под воздействием ультрафиолета.

Количество выбрасываемых в атмосферу вредных веществ при работе котельных зависит в первую очередь от сжигаемого топлива и его расхода. Для того чтобы определить расход топлива необходимо знать расчетные характеристики используемого топлива а также характеристики котлоагрегата.

Для расчета рассеивания продуктов сгорания (NOx и CO) и определения высоты дымовой трубы найдем значения выбросов. Выбросы оксидов азота (8.1):

гдеВр=2192 м3ч=0061 м3с – расчётный расход топлива

Qнр= 35205 кДжнм3–теплота сгорания топлива

α=17 –коэффициент влияния избытка воздуха;

КNOx – удельный выброс оксидов азота (8.2):

Выбросы оксидов углерода (8.3):

где Ксо - количество оксида углерода образующееся на единицу тепла Ксо=05.

Определим диаметр дымовой трубы предварительно принимая скорость дымовых газов w=30 мс (8.4):

Диаметр дымовой трубы Ду400.

Уточненная скорость в трубе (8.5):

Предварительное значение минимальной высоты трубы м для обеспечения рассеивания загрязняющих веществ (8.6):

где A=200 – климатический коэффициент.

Z – количество труб;

Δt - разность температур выбрасываемых газов и средней температуры воздуха°С;

V- объемный расход продуктов сгорания м3с;

mi - выброс веществ гс.

Принимаем минимальное значение высоты дымовой трубы H = 10 м.

Определим поправочные коэффициенты f и vm (8.7)-(8.8):

Уточним высоту дымовой трубы (8.10):

Т.к. полученное значение не превышает ранее принятого оставляем принятую высоту трубы Н=10 м.

При данной высоте определим максимальную приземную концентрацию загрязняющих веществ (8.11):

Для достижения необходимой степени рассеивания загрязняющих веществ осуществляем проверку (8.12):

Условие выполнено параметры дымовой трубы D=400 мм Н=10 м.

Для рассеивания загрязняющих веществ (оксида углерода и окислов азота) в атмосферу до допустимых концентраций для каждого газопоршневого электроагрегата необходима установка дымовой трубы диаметром 400 мм и высотой 10 м.

В выпускной квалификационной работе разработана функциональная схема автоматизации котельной и системы газоснабжения котла.

С котлами комплектуются измерительные приборы и горелки.

Комплектно с газовой горелкой поставляется менеджер горения регулирующая и управляющая арматура контрольно-измерительные приборы.

Каждый контроллер обеспечивает:

- контроль температуры в обратном трубопроводе перед котлом до разбавления после разбавления; в прямом трубопроводе у котла; отходящих дымовых газов;

- защиту котла от повышения температуры котловой воды от повышения и понижения давления воды на выходе из котла от понижения уровня воды в котле от понижения протока воды на выходе из котла;

- поддержание минимальной температуры воды в обратном трубопроводе перед котлом;

- защиту котла от понижения температуры воды в обратном трубопроводе перед котлом;

- управление насосом подмешивания воды перед котлом.

Менеджер горения каждой горелки обеспечивает:

- регулирование температуры воды за котлом;

регулирование соотношения газ-воздух изменением частоты вращения вентилятора;

- контроль герметичности;

- управление блоком двух электромагнитных отсечных клапанов;

- автоматику безопасности.

Автоматика безопасности горелки включает блокирование включения горелки при:

- повышении температуры котловой воды;

- отсутствии воды в контуре котла;

- при отклонении давления воды после котла от нормы;

- по погасанию пламени горелки;

- при отклонении давления газа перед горелкой от нормы;

- при отключении вентилятора.

Контроль газоснабжения предусматривает:

- изменение давления;

- измерение концентрации природного газа;

- измерение расхода природного газа;

- измерение количества подаваемого газа;

- изменение температуры природного газа перепад давления на фильтре;

- измерение концентрации угарного газа.

Для предотвращения аварийной ситуации по газовому оборудованию на мини- ТЭЦ о превышении значений до взрывоопасных концентраций метана и предельно-допустимых концентраций оксида углерода в воздушном пространстве газопоршневой станции над газопроводом после отсечного клапана установлен сигнализатор – СТГ1. Аварийная сигнализация от СТГ1 выведена на лицевую панель прибора. К сигнализатору подключен отсечной электромагнитный клапан «Madas» который закрывается при превышении установленных порогов концентраций CO и CH4. Конструктивно СТГ1 состоит из блока контроля и сигнализации (БКС) и одного или двух блоков датчиков (БД) горючих газов. Датчик оксида углерода встроен в БКС датчик горючих газов находится в БД.

На передней панели БКС расположены:

- двухцветный светодиод «ВКЛ»;светодиоды сигнализаций «ГАЗ ГОРЮЧИЙ» и «ГАЗ ТОКСИЧНЫЙ»;

Сигнализатор имеет следующие сигнальные концентрации:

по каналу метана 20% НКПР (нижний концентрационный предел распространения пламени);

по каналу оксида углерода:

При срабатывании сигнализации «Порог 1» сигнализатор включает прерывистый световой сигнал красного цвета индикатора «ГАЗ ТОКСИЧНЫЙ»;

При срабатывании сигнализации «Порог 2» сигнализатор включает постоянный световой сигнал красного цвета индикатора «ГАЗ ТОКСИЧНЫЙ» и постоянный звуковой сигнал.

При превышении объемной доли метана предельной концентрации сигнализатор включает прерывистый световой сигнал красного цвета индикатора «ГАЗ ГОРЮЧИЙ» и прерывистый звуковой сигнал.

При обрыве или коротком замыкании в линии связи БКС с БД включается постоянный звуковой сигнал а также постоянные световые сигналы: зеленый при обрыве красный при коротком замыкании.

Сигнализации «ГАЗ ГОРЮЧИЙ» и «ГАЗ ТОКСИЧНЫЙ» блокирующиеся.

Гидравлическая работа газораспределительной системы регулируется регулятором давления. Регулятор давления газа – это устройство для снижения (понижения) давления газа и поддержания давления на выходе в заданных пределах независимо от изменений входного давления и расхода газа что достигается за счет автоматического изменения степени открытия регулирующего органа регулятора газа. Регулятор давления представляет собой совокупность следующих компонентов:

Д - датчик непрерывно отслеживающий текущее значение контролируемой переменной и отправляющий сигнал на регулирующее устройство;

З - задатчик который формирует сигнал заданного значения регулируемой переменной (требуемого выходного давления) а также передает его в регулирующее устройство;

Р - регулирующее устройство которое производит алгебраическую сумму текущего и заданного значений регулируемой переменной и посылает командный сигнал на исполнительный механизм.

ИM - это исполнительный механизм который преобразует командный сигнал в регулирующее действие и в соответствующее движение регулирующего органа за счет энергии рабочей среды.

На газопроводе установлен электромагнитный клапан фирмы «Madas» двухпозиционный с ручным взводом затвора предназначен для дистанционного управления потоками газа (природный газ сжиженный газ воздух окись углерода и др.сухие газы) в качестве запорно-регулирующих органов и органов безопасности.

Принцип действия клапана с ручным взводом затвора основан на автоматическом перекрытии потока природного газа при поступлении напряжения на катушку (электромагнит) клапана в случае нормально открытого исполнения и снятия напряжения с катушки в случае нормально закрытого исполнения.

Клапан «Madas» является клапаном безопасности поэтому повторная установка клапана в рабочее положение после автоматического срабатывания возможна только после устранения причин его срабатывания и взвода штока клапана вручную.

Газ поступает из городской сети с давлением 250 кПа. После регулятора давления на трубопроводе находится предохранительный запорный электромагнитный клапан производства «Madas». Регулятор максимального давления установленный перед ПЗК регулирует давление газа. При повышении давления более 200 кПа или при сигнале загазованности природным газом регулятор максимального давления отправляет сигнал в «Mаdas» и подача газа к потребителям предприятия прекращается.

Когда сигнал о содержании природного газа превышает 10% и увеличивается содержание окиси углерода (100 ± 25) мгм3 в помещении котельной где находится газорегуляторный пункт происходит прекращение подачи природного газа путем автоматического закрытия электромагнитного клапана на вводе.

Разработана функциональная схема автоматизации котельных агрегатов и системы газоснабжения котлов с установкой контрольно-измерительных приборов и автоматики по месту и на щите управления.

Газопоршневые электроагрегаты MWM TCG 2016 V16 обеспечивают потребителей электрической энергии за счет превращения химической энергии горения топлива (природного газа) в механическую энергию вращения вала которая в свою очередь преобразуется в электрическую энергию электрогенератором. Электрогенератор газопоршневого агрегата имеет степень защиты от влаги IP 23 где «2» - защита от негативного действия сторонних предметов диаметром более 125 мм касаний корпуса пальцами; «3» - защита от капель с углом падения до 60 о.

Проект сооружения мини-ТЭЦ на базе газопоршневых электроагрегатов включает:

)разработку технико-экономического обоснования проектных решений;

)разработку технического задания на проектирование;

)разработку проектных решений сметной документации прохождение экспертизы промышленной безопасности;

)выбор подрядной организации;

)строительные и монтажные работы;

)ввод в эксплуатацию оборудования пуско-наладочные работы.

Разработка проектных решений осуществляется в соответствии с нормами проектирования и типовыми проектами для газопоршневых электростанций. При вводе мини-ТЭЦ в эксплуатацию руководствуются нормами СТО 70238424.27.100.056-2009.

1 Нормы размещения газопоршневых электроагрегатов

Газопоршневые электроагрегаты располагают отдельно стоящими в контейнерном исполнении либо в существующих зданиях. При размещении ГПЭА необходимо:

- предусматривать возможность подключения ГПЭА к существующей газорапределительной системе;

- выделять отдельные помещения для хранения горюче-смазочных материалов;

- определять расположение оборудования в соответствии с возможностью подключения к существующим сетям тепло- и электроснабжения предприятия.

Управление качеством работ должно осуществляться строительными организациями и включать совокупность мероприятий методов и средств направленных на обеспечение соответствия качества строительно-монтажных работ и законченных строительством объектов требованиям нормативных документов и проектной документации.

На всех стадиях строительства с целью проверки эффективности ранее выполненного производственного контроля должен выборочно осуществляться инспекционный контроль.

По результатам производственного и инспекционного контроля качества строительно-монтажных работ должны разрабатываться в рабочей документации мероприятия по устранению выявленных дефектов при этом также должны учитываться требования авторского надзора проектных организаций и органов государственного надзора и контроля действующих на основании специальных положений.

В связи с принятым методом возведения строительных конструкций и монтажа оборудования разработка перечня требований которые должны быть учтены в рабочей документации не требуется.

К строительству объекта разрешается приступать только при наличии проекта производства работ (ППР) в котором должны быть разработаны все мероприятия по обеспечению техники безопасности.

Перед началом работ необходимо ознакомить работников с решениями предусмотренными в ППР и провести инструктаж о безопасных методах работ.

Места прохода людей находящихся вблизи от опасных зон должны быть ограждены обозначены и в необходимых случаях оборудованы защитными устройствами.

2 Взрывопожарная безопасность

Газопоршневые установки относятся к категории взрывопожароопасных в соответствии со ст.16 Федерального закона от 22 июля 2008 г. №123-ФЗ. Они требуют размещения в зданиях не менее II степени огнестойкости согласно СНиП 21-01-97. Высота помещения должна обеспечивать применение высотного модуля для обслуживания и ремонта оборудования.

Возможными источниками пожаров и взрывов в помещении мини-ТЭЦ являются:

- топливо (природный газ);

- горюче-смазочные материалы (масло);

- электрическое оборудование в т.ч. электрокабели.

Основными возможными причинами взрывов и пожаров являются:

)ненадлежащее обеспечение противопожарных мероприятий;

)нарушение правил пожарной безопасности;

)повреждения в работе оборудования.

Для предотвращения возможного возгорания мини-ТЭЦ необходимо оборудовать системой пожаротушения с применением оборудования имеющего сертификаты соответствия в области пожарной безопасности.

Мини-ТЭЦ на базе ГПЭА электрической мощностью более 200 кВт оборудуют автоматическими установками пожаротушения (АУП). В качестве огнетушащего вещества применяют воду. Для помещений находящихся вне зоны охвата АУП предусматривается автоматизированная система пожарной сигнализации.

Для безопасной работы ГПЭА их оборудуют следующими системами:

- термопреобразователи для контроля температуры воздуха газов и технологических жидкостей;

- газовая предупредительная сигнализация;

- первичные средства пожаротушения (огнетушитель песок и т.д.)

- подземный бак для аварийного слива масла из системы в случае пожара;

- противопожарные перегородки разделяющие маслобаки;

- заземление оборудования и трубопроводов;

- молниеотводы на здание.

На момент ввода объекта в эксплуатацию необходимо разработать мероприятия по обеспечению взрыво- и пожаробезопасности.

Объект обеспечить первичными средствами пожаротушения и средствами связи для вызова пожарных частей. При определении видов и количества первичных средств пожаротушения учтены физико-химические и пожароопасные свойства горючих веществ а также площадь строительной площадки и возводимого здания. Необходимое количество первичных средств пожаротушения принято в соответствии с приложением 3 Постановления № 390 «Правила противопожарного режима в РФ» один щит ЩП-А на один строящийся объект.

Для эвакуации людей на случай пожара использовать не менее 2-х входов в здание.

Запрещается загромождать подъезды и проезды входы в здание и подступы к пожарному инвентарю.

У въезда на стройплощадку необходимо вывесить план площадки с указанием местонахождения пожарных гидрантов средств пожаротушения и связи.

На стройплощадке предусмотреть указатель на котором должны быть цифры указывающие расстояние до ближайшего пожарного водоёма в соответствии с п.90 Постановление № 390 «Правила противопожарного режима в РФ».

Производство работ внутри здания с применением горючих веществ и материалов одновременно с другими строительно-монтажными работами связанными с применением открытого огня (сварка и т.п.) не допускается.

Место проведения огневых работ обеспечить средствами пожаротушения.

Все виды работ по строительству по монтажу технологического оборудования в том числе и работы по огнезащите должны выполнять организации имеющие лицензии на соответствующие виды работ. Приказ ГУГПС МВД России от 28.03.96г. № 10 и документы в соответствии НПБ 232-96.

Продукция подлежащая обязательной сертификации в области пожарной безопасности должна иметь сертификаты установленного образа или заверенные в установленном законом порядке (приказ МЧС РФ от 8.07.02г. № 320).

В процессе строительства и эксплуатации зданий необходимо выполнять требования СНиП 21-09-97** «Пожарная безопасность зданий и сооружений» п.4.2 п.4.3. При производстве работ соблюдать требования Постановления № 390 «Правила противо-пожарного режима в РФ» «Правил безопасности при производстве сварочных и других огневых работ» также ГОСТ 12.1.004-91* «Пожарная безопасность. Общие требования».

Помещение для размещения ГПЭА относится ко 2 категории по огнестойкости. Каркас здания – железобетонный стеновые ограждения - из пенобетонных панелей. Кровля выполнена из гофрированных железобетонных плит с огнестойкой изоляцией. Категория производства по степени пожарной опасности - Г для помещений маслобаков В-3. (НПБ 105-2003 «Определение категорий помещений зданий и наружных установок по взрывопожарной и пожарной опасности»).

Необходимо обеспечивать контроль за концентрацией метана и оскида углерода в помещениях. С этой целью в воздушном пространстве газопоршневой станции над газопроводом после отсечного клапана установлен сигнализатор – СТГ1. Аварийная сигнализация от СТГ1 выведена на лицевую панель прибора. К сигнализатору подключен отсечной электромагнитный клапан КлО который закрывается при превышении установленных порогов концентраций CO и CH4.

3 Уровни шума газопоршневых установок

Основные источники шума в помещении размещения оборудования:

- прочее технологическое оборудование;

- оборудование системы вентиляции.

Предельно допустимый уровень шума составляет:

- от газоотводящего тракта агрегатов 60-65 дБа;

- компрессоров и насосов 80 дБа;

- вентиляционного оборудования 74 дБа.

В таблице 10.1 представлены шумовые характеристики газопоршневых агрегатов на расстоянии 1 метра.

Таблица 10.1 – Шумовые характеристики газопоршневых агрегатов на расстоянии 1 метра

Уровень звукового давления ДВС

Уровень звукового давления выхлопа

Продолжение таблицы 10.1

Уровень звукового давления воздушного тракта

Мероприятия по снижению уровня шума:

- применение звукоизолирующих кожухов;

- установка агрегатов на виброизолирующие демпфирующие устройства;

- установка глушители в газоотводящем тракте;

- установка в системах вентиляции специальных воздухораспределителей.

4 Электробезопасность

Монтаж электрооборудования должен осуществляться в соответствии с ГОСТ 12.2.007.0-75 «ССБТ. Изделия электротехнические. Общие требования безопасности» ГОСТ 12.1.038-82 «ССБТ. Электробезопасность. Предельно

допустимые значения напряжений прикосновения и токов» ГОСТ 12.3.032-84 «ССБТ. Работы электромонтажные. Общие требования безопасности» а также «Правила устройств электроустановок» «Правилам технической эксплуатации электроустановок потребителей».

Основной опасностью является опасность поражения электрическим током которое может возникать при прикосновении к токоведущим частям оборудования под напряжением. Также существует опасность поражения ступенчатым напряжением которые возникают на поверхности земли в тех местах где есть обрыв высоковольтной сети.

По надежности электроснабжения электроприемники мини-ТЭЦ относятся ко II категории при которой допускается перерыв на время переключения на резервные источник питания действиями оперативного персонала.

Для питания системы автоматического управления газопоршневого агрегата предусмотрен агрегат бесперебойного питания.

Предусмотрено устройство системы заземления TN-S а так же система уравнивания потенциалов для обеспечения электробезопасности в электроустановках. Главной заземляющей шиной принимается медная шина РЕ щитов собственных нужд 04 кВ которая соединена с заземляющим устройством.

Дополнительные защитные меры электробезопасности:

- автоматическое отключение оборудования автоматическими выключателями с временем срабатывания 04 с;

- защита розеток оборудованием реагирующим на дифференциальный ток (УЗО) с Iuz = 30 мА;

- напряжение ремонтного освещения - 36 В;

- внедрение основной и дополнительной систем выравнивания потенциалов;

- использование осветительного оборудования II класса защиты.

Токоведущие части электроустановок должны быть изолированы ограждены или размещены в местах не доступных для прикосновения к ним.

Выполнить весь ряд требований представленный в СанПиН 2.2.3.1384-03 «Гигиенические требования к организации строительного производства и строительных работ» (в действующей редакции) пункт 21.

Места проведения огневых работ и места установки сварочных выпрямителей (трансформаторов) баллонов с газом очистить от горючих материалов.

Электросварочные работ производить только после того как с участка производства работ удалят горючие материалы в радиусе 5 метров.

Сварщики работающие на высоте должны иметь металлическую коробку для сбора электродных огарков.

До начала работ необходимо проверить исправность электродержателя и надёжность его изоляции исправность предохранительной маски с защитным стеклом и светофильтром а также состояние изоляции проводов плотность соединений контактов сварочного провода.

Сварочные провода следует прокладывать так чтобы их не повредили проходящие машины. Эти провода не должны касаться металлических предметов шлангов для кислорода и пропана.

Рабочее место электросварщика должно быть защищено от атмосферных осадков. При дожде снегопаде и скорость ветра более 10 мсек запрещается выполнять сварку стыков без инвентарных укрытий.

При производстве огневых работ соблюдать требования Постановления № 390 «Правила противопожарного режима в РФ» п.649;654; 655.

При производстве огневых работ в случае образования газоопасных и взрывоопасных зон на стройплощадке необходимо оформлять наряд-допуск в установленной форме.

В разделе «Безопасность жизнедеятельности» рассмотрены основные меры по

обеспечению безопасности технологических процессов и техники безопасности.

Рассмотрены шумовые характеристики газопоршневых электроагрегатов мероприятия по взрывопожароопасности и электробезопасности.

Устанавливаемое оборудование – два газопоршневых электроагрегата номинальной мощностью 800 кВт. ГПЭА «MWM TCG 2016 V16» – газовые четырехтактные V-образные двигатели внутреннего сгорания предназначенные для совместной выработки тепловой и электрической энергии.

Себестоимость тепловой и электрической энергии производимой от собственных источников как правило ниже действующих тарифов на подключение к существующим сетям тепло- и электроснабжения. Кроме того наличие собственного источника повышает надежность работы оборудования т.к. отсутствует зависимость от аварий на централизованных источниках. Таким образом сооружение собственных источников для выработки тепловой и электрической энергии способствует повышению энергетической эффективности предприятия.

Вариант 1. Сооружение мини-ТЭЦ на базе газопоршневых электроагрегатов (ГПЭА).

Вариант 2. Потребление электрической и тепловой энергии от централизованных источников.

Лучший вариант выбирается на основе сравнения приведенных затрат (Зi) рассчитываемых по формуле (11.1) по критерию минимума:

Ен – нормативный коэффициент эффективности капиталовложений 1год;

Иi – текущие затраты по i-му варианту технического решения руб.год.

Для выбора эффективного проектного решения сравним себестоимость производства собственной тепловой и электрической энергии с существующими тарифами от централизованных источников а также капитальные затраты на сооружение нового источника теплоснабжения и на подключение к существующим тепловым сетям.

Себестоимость единица объема производимой энергии определяется как отношение эксплуатационных затрат на ее производство к ее количеству.

Далее необходимо рассчитать капитальные и текущие затраты по вариантам.

1.1 Смета капитальных затрат по вариантам технических решений

Рассмотрим расчет капитальных затрат по первому варианту-строительство мини-ТЭЦ с целью выработки электрической и тепловой энергии для собственных нужд завода.

Общие капитальные затраты на сооружение мини-ТЭЦ складываются из затрат на основное оборудование проектные изыскания доставку сборку монтаж и пусконаладочные работы ГПЭА (10.2):

где – затраты на проектные работы строительства газопоршневой станции тыс.руб.;

– стоимость оборудования газопоршневой станции тыс.руб.;

– затраты на сборку газопоршневой станции тыс.руб.;

– затраты на доставку оборудования газопоршневой станции тыс.руб.;

– монтажные работы по строительству газопоршневой станции тыс.руб.;

– пуско-наладочные работы газопоршневой станции тыс.руб.;

– прочие затраты на строительство мини-ТЭЦ.

Дополнительные капитальные затраты определены в долях от стоимости основного оборудования в соответствии с данными [46]. Капитальные затраты по данным заводов-изготовителей определены в соответствии с данными [3536373839404142] и сведены в таблицу 11.1.

Таблица 11.1 – Стоимость оборудования мини-ТЭЦ по ценам производителя

Цена за единицу тыс.руб.

ГПЭА MWM TCG 2016 V16 [35]

Продолжение таблицы 11.1

Теплообменник-утилизатор отходящих газов MWM -5002200-1Н (500 кВт) [36]

Пластинчатые теплообменники контура охлаждения двигателя Thermoline Astral Etna 500 кВт [37]

Пластинчатые теплообменники контура аварийного охлаждения двигателя Astral Etna 500 кВт 500 кВт [37]

Воздушный охладитель контура топливной смеси Thermokey DC Power line WH 1263A 60 кВт [38]

Воздушный охладитель контура аварийного охлаждения Thermokey DC Power line GH 2580B 500 кВт [38]

Насос контура охлаждения двигателя Grundfos ТР-80-2402 [39]

Насос контура охлаждения топливной смеси Grundfos ТР 32-2502 [40]

Насос контура аварийного охлаждения двигателя Grundfos ТР 65-2602 [41]

Насос нагревательного контура системы утилизации теплоты ГПЭА Grundfos ТР 65-2602 [41]

Насос сетевого контура Grundfos ТРЕ 80-4002 [42]

Таким образом суммарная стоимость оборудования мини-ТЭЦ составляет 6899022 тыс.руб.

Смета капитальных затрат на сооружение мини-ТЭЦ с учетом всех текущих расходов представлена в таблице 11.2 [46].