Редуктор двухступенчатый шевронный с раздвоенной быстроходной ступенью

- Добавлен: 13.05.2022

- Размер: 826 KB

- Закачек: 1

Описание

Исходные данные:

Тяговое усилие ленты конвейера F = 5500 Н

Диаметр барабана D = 200 мм

Окружная скорость барабана V = 0,4 м/с

Срок службы привода L = 5 лет

Коэффициент годового использования Кг = 0,8

Коэффициент использования в течении смены Кс = 0,58

Ширина ленты B = 400 мм

Синхронная частота вращения вала электродвигателя nс = 1000 об/мин

Курсовой проект по деталям машин включает в себя:

пояснительная записка 1шт

чертежи 5шт: тихоходный вал, редуктор 2 вида (сбоку, сверху), тихоходное колесо, общий вид

спецификация 2шт: редуктор и общий вид

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

- Adobe Acrobat Reader

Дополнительная информация

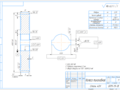

![]() Вал тихоходный.cdw

Вал тихоходный.cdw

* Размеры обеспеч. интср.

Общие допуски по ГОСТ 30893.2-mK

![]() вид сбоку.cdw

вид сбоку.cdw

Момент на выходном валу T

Мощность электродвигателя Р

Число оборотов электродвигателя п= 1410 обмин

Общее передаточное число привода: 35

- диаметр шкива на выходном валу: d

- Диаметр шкива на входном валу: d

- Межосевое расстояние а

- Угол подъема ремня:

Смещение осей валов электродвигателя и редуктора:

Привод обкатать без нагрузки в течении 1 часа. Стук и резкий

После обкатки масло из редуктора слить и залить масло

индустриальное И-Г-А-32 ГОСТ17749.4-87.

двухступенчатый шевронный

![]() вид сверху.cdw

вид сверху.cdw

Техническая характеристика

Передаточное число редуктора u=13

Вращающий момент на тихоходном валу T=545

Частота вращения быстроходного вала n=564 обмин

Двухступенчатый шевронный

Быстроходная ступень

![]() Колесо тихоходное.cdw

Колесо тихоходное.cdw

Радиусы скруглений 2 мм

Общие допуски по ГОСТ 30893.2-mK

![]() Общий вид. Печать.cdw

Общий вид. Печать.cdw

Скорость движения ленты конвейера

Передаточное число привода

Частота вращения вала

Технические требования

Смещения валов электродвигателя и редуктолра не более:

Радиальная консольная нагрузка на выходном валу

редуктора не более 2388 Н

Шкив условно показан

Техническая характеристика

ленточного конвейера

План фундамента (1:8)

Крепить к раме конвейера

![]() пояснительная записка ДМ Вишняков (Автосохраненный) (Автосохраненный).docx

пояснительная записка ДМ Вишняков (Автосохраненный) (Автосохраненный).docx

Федеральное государственное автономное образовательное учреждение высшего образования

ПЕРМСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ"

Механико-технологический

03.01. "Машиностроение

Автоматизированное оборудование и инструмент бережливых производств машиностроения

Квалификация выпускников:

Пояснительная записка к курсовой работе

по дисциплине: «Детали машин»

студенты группы БПМ-19-1б

Доцент к.т.н Шлыков Е.С.

Техническое задание1

Расчет силовых и кинематических параметров привода2

1 Выбор электродвигателя2

2 Определение передаточных чисел ступеней привода3

3 Определение частот вращения валов3

4 Определение вращающих моментов на валах4

Расчет ременной передачи5

Расчет зубчатых передач6

1 Выбор твердости термической обработки и материала колеса6

2 Определение допускаемых напряжений6

3 Определение межосевых расстояний8

Быстроходная ступень8

4 Определение основных размеров колес10

Быстроходная ступень10

Тихоходная ступень12

5 Определение сил в зацеплении14

Быстроходная ступень14

Тихоходная ступень14

6 Проверка зубьев колес по контактным напряжениям и напряжениям изгиба15

7 Проверка прочности зубьев при действии пиковой нагрузки16

Быстроходная ступень:16

Тихоходная ступень:16

Определение диаметров валов17

Выбор типа и схемы установки подшипников20

Расчет шпоночных соединений19

Расчёт валов на статическую прочность выносливость и проверка подшипников по динамической грузоподъемности21

1 Быстроходный вал21

2 Промежуточный вал28

Выбор смазки подшипников и передач41

Назначение посадок42

Спроектировать привод ленточного конвейера по следующей кинематической схеме:

– электродвигатель; 2 – клиноременная передача; 3 – цилиндрический редуктор с раздвоенной быстроходной ступенью; 4 – упругая муфта; 5 – приводной барабан конвейера

Тяговое усилие ленты конвейера F = 5500 Н

Диаметр барабана D = 200 мм

Окружная скорость барабана V = 04 мс

Срок службы привода L = 5 лет

Коэффициент годового использования Кг = 08

Коэффициент использования в течении смены Кс = 058

Ширина ленты B = 400 мм

Синхронная частота вращения вала электродвигателя nс = 1000 обмин

Расчет силовых и кинематических параметров привода

1 Выбор электродвигателя

Потребляемая мощность на барабане конвейера:

Где: – окружная сила на барабане конвейера;

– скорость ленты конвейера

Общий коэффициент полезного действия (КПД) привода:

Где: – КПД ременной передачи;

– КПД зубчатой передачи;

Значения КПД выбираем по табл. 2.2 [1].

Требуемая мощность двигателя:

Определение требуемой частоты вращения приводного вала:

Где - диаметр барабана в мм

Требуемая частота вращения вала электродвигателя:

Согласно полученной мощности и требуемому числу оборотов по табл.24.9 [1] выбираем электродвигатель АИР100S4 у которого

2 Определение передаточных чисел ступеней привода

Находим общее передаточное число привода:

Передаточное число редуктора:

Производим разбивку передаточного числа редуктора по ступеням. Для двухступенчатого редуктора рекомендуется передаточное число тихоходной ступени определять по следующей формуле (табл.1.3 [1])

тогда передаточное число быстроходной ступени:

3 Определение частот вращения валов

Число оборотов на отдельных элементах привода:

4 Определение вращающих моментов на валах

Расчет мощностей на отдельных элементах привода:

Расчет моментов на отдельных элементах привода:

таблица 2.1 Силовые и кинематические параметры привода

Расчет ременной передачи

Мощность на ведущем шкиве кВт .253

Частота вращения ведущего шкива 1мин .1410

Передаточное отношение передачи ..25

Режим нагружения передачи .постоянный

Тип передачи клиноременная

Фактическое передаточное отношение 255

Межосевое расстояние а мм .444

Угол между ветвями передачи градус 25

Углы обхвата шкивов ремнём градус:

Ремень: клиновый нормального сечения

Обозначение сечения ремня В(Б)

Длина ремня L мм 1600

Скорость ремня v мс 9

Сила предварительного натяжения ремня F0 Н ..568

Силы в ветвях работающей передачи Н:

В ведущей ветви F1 Н ..725

В ведомой ветви F2 Н ..411

Силы действующие на валы передачи FОП Н .1111

Вращающий момент на ведущем валу Н·м 196

Число пробегов ремня r с1. ..6

Ресурс ремня tp ..9250

Расчет зубчатых передач

1 Выбор твердости термической обработки и материала колеса

Из табл. 2.1 [1] выбираем материал для шестерен и колес – Сталь 40Х; термообработка – улучшение.

Твердость 269-302НВ НВ1СР = НВ3СР=2855;

предел текучести Т = 750 МПа

твердость 235-262НВ НВ2СР = НВ4СР=2455;

предел текучести Т = 640 Мпа.

2 Определение допускаемых напряжений

Срок службы передачи в часах:

– срок службы привода в годах;

– коэффициент загрузки привода в течении суток;

– коэффициент загрузки привода течении года.

Ресурс передачи в циклах:

– число оборотов рассчитываемого колеса;

Допускаемые контактные напряжения:

– предел контактной выносливости поверхности зубьев по табл. 2.2 [1]:

– коэффициент запаса прочности для улучшенных колес;

– коэффициент учитывающий влияние шероховатости;

– коэффициент учитывающий влияние окружной скорости;

– коэффициент долговечности исходя из:

Таким образом допускаемые напряжения:

Допускаемые напряжения изгиба:

Предел выносливости зубьев по табл. 2.3 [1]:

– коэффициент запаса прочности для улучшенных;

– коэффициент учитывающий влияние шероховатости для конических колес при обработке зубофрезерованием;

– коэффициент учитывающий влияние двустороннего приложения нагрузки. Значение для нереверсивных передач.

– коэффициент долговечности.

Тогда допускаемое напряжение изгиба равняется:

3 Определение межосевых расстояний

Быстроходная ступень

Предварительное значение межосевого расстояния:

Где К – коэффициент зависящий от поверхностной твердости зубьев при H1 ≤ 350 НВ: К = 10 (стр. 17 [1])

T1 – вращающий момент на шестерне

Окружная скорость зубчатых колес:

По полученной окружной скорости по табл.2.5 [1] можно назначить 9-ю степень точности.

Уточняем межосевое расстояние:

Где – для косозубых передач (стр.18 [3]);

– коэффициент ширины зубчатого венца;

– коэффициент нагрузки

– коэффициент учитывающий неравномерность распределения нагрузки между зубьями

– коэффициент учитывающий распределение нагрузки до приработки

А = 006 – для зубчатых колес с Н ≤ 350 (стр.21 [1])

– коэффициент учитывающий приработку зубьев по табл. 2.8 [1]:

– коэффициент учитывающий распределение нагрузки по ширине венца

К0Н - коэффициент учитывающий распределение нагрузки по ширине венца до приработки принимается в зависимости от коэффициента bd:

– коэффициент учитывающий динамическую нагрузку определяется в зависимости от скорости на среднем диаметре зубчатых колёс и точности изготовления. По табл. 2.6 [1]:

T2б – вращающий момент на шестерне

Где – для шевронных передач (стр.18 [3])

– коэффициент нагрузки:

– коэффициент учитывающий неравномерность распределения нагрузки между зубьями:

– коэффициент учитывающий распределение нагрузки до приработки:

4 Определение основных размеров колес

Делительный диаметр колеса:

Максимально допустимый модуль:

Минимальное значение модуля:

– коэффициент для косозубых колес (стр. 21 [1]).

– коэффициент нагрузки при расчетах на изгиб

– коэффициент учитывающий неравномерность распределения нагрузки между зубьями и влияние погрешности изготовления колес принимается

– коэффициент учитывающий распределение нагрузки по ширине венца

– коэффициент учитывающий динамическую нагрузку определяется в зависимости от скорости на среднем диаметре зубчатых колёс и точности изготовления. По табл. 2.9:

принимаем стандартное значение модуля

Минимальный угол наклона зубьев:

Суммарное число зубьев передачи:

Полученное значение округлим в меньшую сторону до ближайшего

Действительный угол наклона зуба:

Число зубьев шестерни:

Фактическое передаточное число:

Отклонение передаточного числа:

Делительные и внешние диаметры колес:

– коэффициент для шевронных колес (стр. 21 [1]).

Минимальный угол наклона зубьев для шевронных колёс:

Число зубьев шестерни:

5 Определение сил в зацеплении

6 Проверка зубьев колес по контактным напряжениям и напряжениям изгиба

Проверяем контактные напряжения:

для косозубых передач.

Проверяем напряжения изгиба для зубьев шестерни и колеса:

– коэффициент учитывающий форму зуба и концентрацию напряжений в зависимости от приведённого числа (по табл. 2.10 [1]):

– коэффициент учитывающий наклон зубьев:

– коэффициент учитывающий перекрытие зубьев: для косозубых передач. [1]

7 Проверка прочности зубьев при действии пиковой нагрузки

Быстроходная ступень:

Определение диаметров валов

Диаметр входного конца вала редуктора:

принимаем диаметр вала

Диаметр вала под подшипники:

– высота заплечика (стр.46[1])

Диаметр вала под буртик подшипника:

– координата фаски подшипника (стр.46[1])

Диаметр вала под колесо:

– координата фаски подшипника

Диаметр вала под буртик колеса:

– размер фаски колеса (стр.46[1])

Диаметр выходного конца вала редуктора (под муфту):

принимаем диаметр вала для шевронного колеса

Диаметр вала под колесо

Расчет шпоночных соединений

Проверку шпоночных соединений проводим по формулам:

Соединение быстроходный вал – муфта вала электродвигателя

Принимаем шпонку 5х5х37 ГОСТ 23360-78

Соединения: промежуточный вал – ступица зубчатого колеса и ступица блока шестерен

Принимаем шпонки 10х8х37 ГОСТ 23360-78

Соединение ведомый вал – ступица блока зубчатых колёс

Принимаем 2 шпонки 16х10х50 ГОСТ 23360-78

Соединение ведомый вал – муфта вала рабочей машины

Принимаем шпонку 16х10х65 ГОСТ 23360-78

Все выбранные шпонки удовлетворяют условиям на смятие.

Выбор типа и схемы установки подшипников

Для ведущего вала предварительно выбираем подшипники шариковые радиальные однорядные легкой серии типоразмера 207 ГОСТ 8338-75:

d=30 мм; D=62 мм; B=16 мм; C=195 кH; C0 =10 кH r = 15 мм.

Для промежуточного вала предварительно выбираем подшипники шариковые радиальные легкой серии типоразмера 207 ГОСТ 8338-75:

Для ведомого вала предварительно выбираем подшипники рольковые радиальные с короткими цилиндрическими роликами 211 ГОСТ 8338-75:

d=55 мм; D=100 мм; B=21 мм; C=436 кH; C0 =25 кH r = 25 мм.

Для соединения вала барабана с тихоходным валом редуктора выбираем упругую муфту с торообразной оболочкой. Муфту подбираем по диаметру вала редуктора и передаваемому моменту. Таким параметрам соответствует муфта 1-800-48-1У2 ГОСТ Р 50892-96. Полумуфта которая соединяется с валом барабана имеет диаметр 50 мм.

Расчёт валов на статическую прочность выносливость и проверка подшипников по динамической грузоподъемности

Определяем опорные реакции:

В горизонтальной плоскости

Реакции найдены правильно.

В вертикальной плоскости

Реакции определены правильно.

Полные реакции опор:

В вертикальной плоскости:

Расчет на статическую прочность:

Нормальное напряжение в сечениях 2 и 3:

Опасным является сечение 2 с большим изгибающим моментом и меньшим диаметром вала

Касательное напряжение в опасном сечении 3:

Частные и общий коэффициенты запаса прочности:

Статическая проверка выполнена

Расчет на сопротивление выносливости:

Амплитуды напряжений и среднее значение напряжений цикла:

По таблицам из раздела 10 [1]:

Коэффициенты снижения предела выносливости:

Пределы выносливости вала в опасном сечении:

Коэффициент влияния асимметрии цикла:

Коэффициенты запаса по нормальным и касательным напряжениям:

Коэффициент запаса прочности в сечении 3:

Сопротивление усталости в опасном сечении вала обеспечено

Проверка подшипников:

Для ведущего вала предварительно были выбраны подшипники шариковые радиальные однорядные легкой серии типоразмера 206 ГОСТ 8338-75: d=30 мм; D=62 мм; B=16 мм; C=195 кH; C0 =10 кH r = 15 мм.

Коэффициент геометрии подшипника:

Определяем отношение:

V=1 – коэффициент вращения: при вращающемся внутреннем кольце

Для расчетов взята реакция опоры А так как она имеет большее значение

Эквивалентная динамическая нагрузка (для шариковых радиальных):

Определяем потребную динамическую грузоподъемность.

ч - срок службы привода по заданию

– коэффициент надежности при безотказной работе подшипников

– коэффициент учитывающий влияние качества подшипника и качества его эксплуатации при обычных условиях а23 = 075

Подшипник по грузоподъемности не пригоден поэтому принимаем подшипник серии диаметров 3 №306 ГОСТ 8338-75 у которого C=281 кH

Проверим долговечность данного подшипника

Долговечность подшипников достаточна.

Изгибающие моменты:

Нормальное напряжение в опасном сечении 3:

Опасное место – переход между ступенями

Для ведущего вала предварительно были выбраны подшипники шариковые радиальные однорядные легкой серии типоразмера 206 ГОСТ

38-75: d=30 мм; D=62 мм; B=16 мм; C=195 кH; C0 =10 кH r = 15 мм.

V=1 – коэффициент вращения: при вращающемся внутреннем кольце.

Lh = 20323 час - срок службы привода по заданию

а1 – коэффициент надежности при безотказной работе подшипников

а23 – коэффициент учитывающий влияние качества подшипника и качества его эксплуатации при обычных условиях а23 = 075

Подшипник по грузоподъемности не пригоден принимаем подшипник серии диаметров 3 №2306 ГОСТ 8328-75 у которого C=369 кH

Эквивалентная динамическая нагрузка (для роликовых радиальных):

Проверим долговечность данного подшипника:

Нормальное напряжение в опасном сечении 2:

Для ведущего вала предварительно были выбраны подшипники шариковые радиальные однорядные легкой серии типоразмера 211 ГОСТ 8338-75: d=55 мм; D=100 мм; B=21 мм; C=436 кH; C0 =25 кH r = 25 мм.

V – коэффициент вращения: при вращающемся внутреннем кольце V=1

Эквивалентная динамическая нагрузка (радиальная для шариковых радиальных):

Определяем потребную динамическую грузоподъемность:

Подшипник по грузоподъемности не пригоден поэтому принимаем подшипник серии диаметров 3 №2306 ГОСТ 8328-75 у которого C=369 кH

Выбор смазки подшипников и передач

Смазывание зубчатых зацеплений и подшипников применяют в целях защиты от коррозии снижения коэффициента трения уменьшения износа отвода тепла и продуктов износа от трущихся поверхностей снижения шума и вибрации. Для редукторов общего назначения применяют непрерывное смазывание жидким маслом картерным непроточным способом (окунание). В редукторе смазыванию подлежат зубчатые зацепления и подшипники качения.

Для обеспечения попадания масла на зубчатые колеса тихоходной ступени в редукторе предусмотрено дополнительное колесо из пластика которое входит в зацепление с ведущей шестерней тихоходной ступени и погружено в масляную ванну.

Выбор сорта масла зависит от расчетного контактного напряжения в зубьях Н = 560 МПа и фактической скорости колес V=1 мс

По рекомендациям [2] табл. 10.29 принимаем И-Г-А-32 (И-индустриальное; Г – для гидравлических систем; А- масло без присадок; 32-класс вязкости при котором кинематическая вязкость при 400С =29..35 мм2c.

Объём масла определяется из расчета 04-08л масла на 1 кВт передаваемой мощности двигателя.

V = (04 08)26 = 105 21 л принимаем V = 2л

Для контроля сборки и осмотра редуктора при эксплуатации а также для удобства осмотра на верхней крышке корпуса располагают смотровой люк с крышкой которого совмещена пробка-отдушина.

Крышка люка крепиться полукруглыми винтами (ГОСТ 17473-80). При работе передач масло постепенно загрязняется продуктами износа деталей передач. С течением времени оно стареет свойства его ухудшаются поэтому масло налитое в корпус редуктора периодически меняют для этой цели предусматриваем в корпусе сливное отверстие закрываемое цилиндрической пробкой.

Допуски для сопрягаемых размеров принимаем для валов по 6 и 7 квалитетам для отверстий по 7 и 8 квалитетам. Предельные отклонения свободных размеров принимаем Н14 h14.

Принимаем посадки основных деталей передач:

Зубчатое колесо на вал - Н7р6

Полумуфта на вал - Н7h6

Распорное кольцо на вал - Н8к6

Крышки подшипника в корпус - H7d11

Отклонение вала под внутреннее кольцо подшипника - к6

Отклонение отверстия под наружное кольцо подшипника - Н7

Отклонение ширины шпоночного паза для ступицы колеса и шкива - D10 вала -Н9.

Шероховатости поверхности при квалитетах 6 ÷ 8 принимаем не ниже Ra = 25 мкм.

Дунаев П.Ф. Леликов О.П. Детали машин. Курсовое проектирование. Учебное пособие. - 3-е издание доп. - М.: Машиностроение 2003. - 496 с

Шейнблит А.Е. Курсовое проектирование деталей машин: Учеб. пособие . – Изд.2-е перераб. и доп. – Калининград: Янтар. сказ 2003. – 454 с.: ил. черт.

Курмаз Леонид Владимирович. Детали машин [Текст] : проектирование : справочное учебно-методическое пособие Л. В. Курмаз А. Т. Скойбеда .— М. : Высшая школа 2004 .— 308 с. : ил. .— ISBN 5-06-004806-3 : 37331.

Анурьев В. И. Справочник конструктора-машиностроителя[Текст] в 3 т. В. И. Анурьев. Т. 1. - 5-е изд. перераб. и доп. - Москва :Машиностроение.1980.

![]() Спецификация общий вид.pdf

Спецификация общий вид.pdf

ДМ-1И-01-02.00.00.ПЗ

Пояснительная записка

ДМ-1И-01-02.10.00.СБ

ДМ-1И-01-02.20.00.СБ

ДМ-1И-01-02.30.00.СБ

Разраб. Вишняков В.С.

Болт 6.3.M12x200 ГОСТ 24379.1-80

Болт М10-6gx22 ГОСТ 7796-70

Болт М10-6gx50 ГОСТ 7796-70

Болт М18-6gx50 ГОСТ 7796-70

Болт М6-6gx16 ГОСТ 7798-70

Болт М8x1-6gx20 ГОСТ 7798-70

Винт B.М20-6gx100 ГОСТ 1486-84

Гайка М10-6H (S16) ГОСТ 5915-70

Гайка М18-6H ГОСТ 5915-70

Болт М14-6gx55 ГОСТ 7796-70

Гайка М14-6H ГОСТ 5915-70

Шайба 10Л ГОСТ 6402-70

Шайба 7019-0625 ГОСТ 14734-69

Штифт 4x16 ГОСТ 3128-70

Штифт 5x14 ГОСТ 3128-70

АИР 100S4 ТУ 16-525.564-84

![]() Спецификация Редуктор.pdf

Спецификация Редуктор.pdf

Втулка ступенчатая 30x75мм

Колесо промежуточное

Кольцо проставочное 72x10мм

Кольцо проставочное 72x6мм

Кольцо проставочное 100x4мм

Подшипник 211 ГОСТ 8338-75 2

Подшипник 306 ГОСТ 8338-75 2

Подшипник 12306А ГОСТ 8328-75 2

Винт М10-6gx75 ГОСТ 11738-84

Винт М8-6gx16 ГОСТ 11738-84

Винт М10-6gx20 ГОСТ 11738-84

Винт М10-6gx55 ГОСТ 11738-84

Шпонка 5x5x37 ГОСТ 12081-72

Шпонка 10x8x37 ГОСТ 23360-78

Шпонка 16x10x50 ГОСТ 23360-78

Шпонка 14x9x75 ГОСТ 23360-78

Манжета 1.1-25x38-1 ГОСТ 8752-79 1

Манжета 1.1-50x65-1 ГОСТ 8752-79 1

Крышка 1- 62 x26 ГОСТ 11641-73

Крышка 11- 62 ГОСТ 18511-73

Крышка 1- 110 x51 ГОСТ 11641-73

Крышка 11- 110 ГОСТ 18511-73

![]() Спецификация. Общий вид . Печать.spw

Спецификация. Общий вид . Печать.spw

ДМ-1И-01-02.00.00.ПЗ

Пояснительная записка

ДМ-1И-01-02.10.00.СБ

ДМ-1И-01-02.20.00.СБ

ДМ-1И-01-02.30.00.СБ

Болт 6.3.M12x200 ГОСТ 24379.1-80

Болт М10-6gx22 ГОСТ 7796-70

Болт М10-6gx50 ГОСТ 7796-70

Болт М18-6gx50 ГОСТ 7796-70

Болт М6-6gx16 ГОСТ 7798-70

Болт М8x1-6gx20 ГОСТ 7798-70

Винт B.М20-6gx100 ГОСТ 1486-84

Гайка М10-6H (S16) ГОСТ 5915-70

Гайка М18-6H ГОСТ 5915-70

Болт М14-6gx55 ГОСТ 7796-70

Гайка М14-6H ГОСТ 5915-70

Шайба 10Л ГОСТ 6402-70

Шайба 7019-0625 ГОСТ 14734-69

Штифт 4x16 ГОСТ 3128-70

Штифт 5x14 ГОСТ 3128-70

АИР 100S4 ТУ 16-525.564-84

![]() Спецификация. Редуктор123..spw

Спецификация. Редуктор123..spw

Колесо промежуточное

Кольцо проставочное 72x10мм

Кольцо проставочное 72x6мм

Кольцо проставочное 100x4мм

Подшипник 211 ГОСТ 8338-75

Подшипник 306 ГОСТ 8338-75

Подшипник 12306А ГОСТ 8328-75

Винт М10-6gx75 ГОСТ 11738-84

Винт М8-6gx16 ГОСТ 11738-84

Винт М10-6gx55 ГОСТ 11738-84

Шпонка 5x5x37 ГОСТ 12081-72

Шпонка 10x8x37 ГОСТ 23360-78

Шпонка 16x10x50 ГОСТ 23360-78

Шпонка 14x9x75 ГОСТ 23360-78

Манжета 1.1-25x38-1 ГОСТ 8752-79

Манжета 1.1-50x65-1 ГОСТ 8752-79

Крышка 1- 62 x26 ГОСТ 11641-73

Крышка 11- 62 ГОСТ 18511-73

Крышка 1- 110 x51 ГОСТ 11641-73

Крышка 11- 110 ГОСТ 18511-73

![]() эпюра быстроходного вала.cdw

эпюра быстроходного вала.cdw

![]() эпюра перходной ступени.cdw

эпюра перходной ступени.cdw

![]() эпюра тихоходного вала.cdw

эпюра тихоходного вала.cdw

Рекомендуемые чертежи

- 26.05.2022

- 30.09.2022

- 24.01.2023

- 28.09.2024