Дноуглубление и технический флот - Курсовая работа

- Добавлен: 05.12.2022

- Размер: 835 KB

- Закачек: 1

Подписаться на ежедневные обновления каталога:

Описание

Курсовая работа по дноуглублению и техническому флоту

С чертежами: элементы черпаковой цепи верхнего барабана, схема черпака, схема грунтового насоса.

Расчет основного оборудования землесоса.

Расчёт оборудования многочерпакового снаряда

Состав проекта

|

|

|

|

Материал представляет собой zip архив с файлами, которые открываются в программах:

- AutoCAD или DWG TrueView

- Microsoft Word

Дополнительная информация

Контент чертежей

![]() Черчеж ДиТФ.dwg

Черчеж ДиТФ.dwg

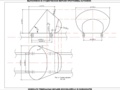

Рис. 4. Схема черпака М 1:20

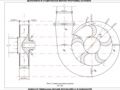

Рис.5. Элементы черпаковой цепи верхнего барабана М 1:15

Рис.5. Элементы черпаковой цепи верхнего барабана М 1:25

![]() ДиТФ_КР.docx

ДиТФ_КР.docx

1.Устройство землесоса.3

2.Определение диаметров напорного и всасывающего трубопроводов.5

3.Определение напора развиваемого насосом.6

4.Определение основных размеров грунтового насоса.10

5.Определение мощности двигателя.13

Расчёт оборудования многочерпакового снаряда.13

1.Устройство многочерпакового снаряда.13

2.Определение основных размеров черпака.15

3.Определение элементов черпаковой цепи и ее длины.19

4.Определение мощности черпакового двигателя.23

Библиографический список25

Многочерпаковый снаряд

Способ отвода грунта

Расчет основного оборудования землесоса.

1.Устройство землесоса.

На землесосах используется гидравлический способ отделения грунта от дна и его отвода по трубопроводам к месту отвала. Схема устройства речного землесоса приведена на рис. 1.

Рис. 1. Схема землесоса: 1 – всасывающий грунтоприемник; 2 – всасывающая труба; 3 – гибкое соединение; 4 – корпусная часть всасывающего грунтопровода; 5 – грунтовый насос; 6 – главный двигатель; 7 – корпусная часть напорного грунтопровода; 8 – плавучая часть напорного грунтопровода (рефулер); 9 – гибкое соединение звеньев рефулера; 10 – понтон; 11 – рамоподъемное устройство; 12 – рамоподъемная лебедка; 13 – передняя становая лебедка; 14 – передняя боковая лебедка; 15 – промерный мостик; 16 – кран-балка для монтажных работ.

Корпус речного землесоса – простых грубых обводов имеет вырез (прорезь) для размещения в нем всасывающей трубы с охватывающей ее рамой. Главным рабочим органом землесоса является грунтовый насос центробежного типа обеспечивающий всасывание водогрунтовой смеси и ее перемещение по грунтопроводам. Насос приводится в действие главным двигателем землесоса.

Входная часть насоса соединена со всасывающем грунтопроводом а выходная – с напорным грунтопроводом. Основную часть всасывающего трубопровода составляет наклонная всасывающая труба поворачивающаяся в вертикальной плоскости. Она через гибкое соединение сообщается с корпусным всасывающим трубопроводом присоединенным к грунтовому насосу. На конце всасывающей трубы расположен всасывающий наконечник (грунтоприемник). Подъем и опускание наклонной всасывающей трубы на необходимую глубину осуществляется при помощи рамоподъемного устройства.

Напорный грунтопровод состоит из корпусной и плавучей части. К насосу присоединяется вертикально расположенный патрубок за которым находится имеющее большой радиус кривизны колено направляющее водогрунтовую смесь (гидросмесь) в горизонтально расположенный участок корпусного грунтопровода. Этот участок размещается на крыше верхней надстройки землесоса.

В кормовой части снаряда гидросмесь через два колена и наклонно расположенный грунтопровод спускается вниз к месту присоединения плавучего грунтопровода. С напорным корпусным грунтопроводом плавучий трубопровод соединен при помощи двух шаровых соединений. Такое соединение обеспечивает необходимую степень подвижности как в горизонтальной плоскости так и в вертикальной когда землесос по мере расходования топлива начинает “всплывать” по отношению к плавучей части напорного грунтопровода.

Плавучий грунтопровод (рефулер) расположен на понтонах и его отдельные звенья (трубы) соединяются между собой при помощи гибких соединений. Понтон представляет собой два жестко соединенных вместе поплавка.

Концевой понтон оборудован двумя якорями тросами и лебёдками. Якоря и тросы служат для удержания понтона на месте отвала грунта для спуска его по течению и для перемещения в стороны от оси отвала.

Принцип работы землесоса по извлечению и отводу грунта состоит в следующем. Грунтовый насос заливается водой и приводится в действие главным двигателем. С помощью рамоподъемного устройства всасывающая труба заглубляется в грунт. При работе заполненного водой насоса во всасывающей трубе создается вакуум (давление ниже атмосферного). Над грунтоприемником действует атмосферное давление и давление столба воды соответствующее глубине опускания грунтоприемника. Под действием разницы давлений вода находящаяся перед грунтоприемником начинает входить в него с определенной скоростью. Подтекающая к приемнику вода захватывает и увлекает за собой частицы грунта. Смесь частиц грунта с водой (гидросмесь) перемещается по всасывающему грунтопроводу к насосу. В насосе гидросмесь попадает на вращающиеся лопасти рабочего колеса и отбрасывается в начало корпусной части напорного грунтопровода где создается повышенное (выше атмосферного) давление. Около выходного отверстия плавучего рефулера давление равно атмосферному. Под действием разницы давлений гидросмесь движется по напорному грунтопроводу к месту отвала грунта.

2.Определение диаметров напорного и всасывающего трубопроводов.

Необходимая площадь поперечного сечения напорного трубопровода (м2) находится из уравнения неразрывности:

где:–средняя скорость движения гидросмеси в напорном трубопроводе мс;

– производительность землесоса по гидросмеси м3ч.

Отсюда диаметр напорного грунтопровода (м) определяется по формуле

Производительность землесоса по гидросмеси QСМ связана с производительность земснаряда по пористому грунту QГ (м3ч) зависимостью

где:Р–консистенция пористого грунта в гидросмеси %.

При проектировании землесосов расходная консистенция смеси по пористому грунту принимается равной P = 15 %.

При определении диаметра напорного трубопровода DН исходят из условия равенства скорости движения гидросмеси VСМ критической скорости гидротранспорта VКР т.е. средней скорости движения смеси при которой начинается выпадение частиц грунта из потока гидросмеси.

Ориентировочное значение критической скорости VКР (мс) при консистенции P =15 % определяется по эмпирической формуле

Формула для диаметра DН (м) имеет вид:

Полученное значение округляется до ближайшего стандартного значения по ГОСТ.

Обычно труба по ГОСТ выбирается меньшего диаметра что обеспечивает несколько большие скорости движения гидросмеси чем критическая.

Принимаем = 700 мм=07 м.

Диаметр всасывающего трубопровода DВС (м) принимается обычно на 10% больше диаметра напорного трубопровода

3.Определение напора развиваемого насосом.

Полный напор развиваемый грунтовым насосом при работе на гидросмеси воде HСМ м или что при установившемся режиме работы то же самое полный напор расходуемый в трубопроводах землесоса определяется равенством

где: HHсм–суммарные затраты энергии (потери напора) в напорном трубопроводе м; при работе на смеси м;

HВСсм–суммарные затраты энергии во всасывающем трубопроводе м.

Суммарные затраты энергии в напорном трубопроводе при работе на смеси складываются из трех частей: потерь энергии на трение по длине потерь энергии в местных сопротивлениях и работы по подъему смеси от оси насоса до центра выходного отверстия грунтопровода

где:см –соответственно плотность смеси и воды кгм3;

hД–потери энергии по длине при работе на воде м;

hМ–местные потери при работе на воде м;

hК–возвышение центра выходного отверстия трубопровода над осью насоса (геодезический подъем) м.

Высота подъема hК составляет 05-15 м возрастая с диаметром напорного трубопровода.

Потери энергии по длине при работе на воде определяются по формуле Дарси:

где:–средняя скорость движения смеси в напорном трубопроводе мс;

–коэффициент гидравлического трения;

LН –длина напорного трубопровода м.

Внутренняя поверхность грунтопроводов землесоса отшлифована песком и стальные трубы для перекачивания гидросмеси можно считать гидравлически гладкими. В режиме гладкостенного сопротивления для определения коэффициента гидравлического трения можно воспользоваться формулой:

где:– число Рейнольдса (где =13×10–6 м2с – кинематический коэффициент вязкости воды при температуре воды 10ºС).

При вычислениях значения коэффициента определяют с точностью до четырех значащих цифр:

Длина напорного грунтопровода представляет собой сумму длин его корпусной LК и плавучей LПЛ частей

Длина плавучей части указана в задании а длина корпусной части принимается от 15 до 40 м возрастая при увеличении производительности землесоса от 150 до 2500 м3ч.

Местные сопротивления в напорном трубопроводе создаются тремя изгибами в корпусной части шаровыми соединениями плавучей части и сопротивлением на выходе из трубопровода. Местные потери в грунтопроводе находятся из выражения

где:=05–07–сумма коэффициентов местных сопротивлений в корпусной

nш–число шаровых соединений плавучей части грунтопровода;

–коэффициент сопротивления одного шарового соединения;

–коэффициент сопротивления на выходе потока из трубопровода.

Число шаровых соединений зависит от длины плавучей части грунтопровода LПЛ длины звена трубопровода lС и определяется по формуле:

Последнюю величину используют в расчетах напора.

Длина звена lС (м) плавучей части напорного грунтопровода определяется по эмпирическому соотношению:

При проектировании землесосов чтобы иметь запас в мощности двигателя напор вычисляется при наибольшей встречающейся в практике расходной консистенции пористого грунта P25%. Этой консистенции смеси при отношении VКРVСМ=05 отвечает относительная плотность

Полный напор расходуемый в напорном грунтопроводе при работе на гидросмеси получается равным

Суммарные потери энергии во всасывающем грунтопроводе при работе на смеси определяются выражением

где:hц–возвышение оси насоса над уровнем воды (принимается в среднем 05 м);

Тс–глубина опускания всасывающей трубы принимаемая от 6 до 10 м;

hщ–потери в щели всасывания.

Напор расходуемый во всасывающем грунтопроводе при работе на смеси складывается из следующих частей: 1) потерь энергии на трение по длине; 2) местных потерь энергии; 3) работы по подъему твердых частиц от дна до свободной поверхности; 4) работы по подъему смеси от свободной поверхности до оси насоса.

Местные потери энергии в щели всасывания при разработке песчаных грунтов оцениваются приближенно hщ = 10-15 м.

Примем: hщ=13 м; hц=05 м; Тс=8 м

Работа по подъему твердых частиц от дна до свободной поверхности осуществляется против избыточного веса частиц и определяется выражением

Во всасывающем трубопроводе для определения потерь по длине используются те же зависимости гидравлики

где:–скорость смеси во всасывающем трубопроводе мс;

LВС–длина всасывающего грунтопровода которую принимают равной длине корпусной части напорного трубопровода LК.

Коэффициент гидравлического трения вычисляют по вышеупомянутой формуле в которой число Рейнольдса Re определяют через скорость VВС и диаметр DВС.

Во всасывающем трубопроводе местных сопротивлений два: приемник с входным отверстием перекрытым решеткой и шаровое соединение между наклонной всасывающей трубой и корпусной частью трубопровода.

Местные потери во всасывающем грунтопроводе определяются выражением

где:– коэффициент сопротивления на входе потока в зев приемника;

– коэффициент сопротивления шарового соединения.

Таким образом полный напор расходуемый во всасывающем грунтопроводе при работе на смеси выражается равенством

При бескавитационной работе этот напор не должен превышать 6-7 м водяного столба.

Полный напор расходуемый на перемещение смеси по грунтовому тракту получается суммированием затрат напора в напорном и всасывающем трубопроводах

4.Определение основных размеров грунтового насоса.

Число лопастей рабочего колеса определяют по эмпирическому соотношению с округлением результата до ближайшего целого числа.

Частоту вращения nK (обмин) рабочего колеса определяют исходя из опыта эксплуатации существующих землесосов. Ее принимают у землесосов производительностью от 350 до 2500 м3ч – 350 обмин.

Диаметр D1 входного отверстия обычно принимается равным диаметру DВС всасывающего грунтопровода или на 5-10% больше с учетом стеснения пространства входа выступающей частью ступицы рабочего колеса.

Расстояние а между лопастями по дуге окружности входного отверстия определяется по выражению:

где:–коэффициент характеризующий стеснение входа толщинам 1 лопастей (K1=080 при Z=5)

Ширина лопастей b из условия прохождения камней:

Внешний диаметр D2 определяется через связь между D2D1 и коэффициентом быстроходности nS.

где:QK–расход смеси в рабочем колесе (м3с).

= 0.97– объемный к.п.д. насоса.

Расход смеси в рабочем колесе больше подачи насоса из-за возможного поступления в центральную часть колеса смеси через зазор между передним диском и передней крышкой корпуса.

Экспериментально установленная связь между отношением и коэффициентом быстроходности при которых обеспечивается наилучший к.п.д. насоса приведена в табл. 1.

Внешний диаметр D2 рабочего колеса определяется следующим образом. Вычисляется значение коэффициента быстроходности nS и по табл. 1 выбирается отношение . По ранее установленному диаметру D1 находят значение диаметра D2=D1.

При ns=10561: D1D2=245

Определение размеров улитки.

Ширина проточной части:

где t = 30мм – толщина диска;

b0 = 039м + 006м + 0006м = 0456м

Определение высоты сечений в улитке:

На рис. 2 представлена схема грунтового насоса закрытого типа.

5. Определение мощности двигателя.

Мощность NСМ (кВт) на валу грунтового насоса (потребляемая мощность) определяется по формуле:

где:HСМ –сумма напоров расходуемых во всасывающем и напорном грунтопроводах;

– общий к.п.д. грунтового насоса.

Общий к.п.д. насоса представляет собой произведение трех к.п.д.: объемного 0 гидравлического Г и механического М

Значения объемного 0 к.п.д. были указаны выше.

Гидравлический Г к.п.д. учитывает потери энергии при движении гидросмеси в каналах рабочего колеса и отливном канале корпуса. Его значения устанавливается по эмпирической формуле:

Механический М к.п.д. учитывает потери на трение в подшипниках вала насоса и сальниковом уплотнении ступицы рабочего колеса. Его значения лежат в пределах .

Полученное значение мощности NСМ вместе с числом оборотов nK рабочего колеса служат основой для выбора главного двигателя. При этом выборе вводят также запас на случайные перегрузки.

Расчёт оборудования многочерпакового снаряда.

1.Устройство многочерпакового снаряда.

Многочерпаковый снаряд (рис. 3) – снаряд с механическим способом отделения и подъёма грунта. Отделение грунта ото дна и его подъём осуществляется бесконечной черпаковой цепью состоящую из соединённых между собой черпаков. У большинства речных многочерпаковых снарядов извлечённый грунт транспортируется к месту отвала в грузоотвозных шаландах.

Рис.3. Схема многочерпакового снаряда: а – продольный разрез; б – поперечный разрез.

– черпаковая цепь; 2 – черпак; 3 – верхний барабан; 4 – нижний барабан; 5 – черпаковая рама; 6 – черпаковая башня; 7 – подшипник подвеса; 8 – рамоподъемный трос; 9 – рамоподъемная лебедка; 10 – роликовый скат; 11 – черпаковый привод; 12 – грунтовый колодец; 13 – распределительный клапан; 14 – грунтовый лоток; 15 – подъемная станина (копер); 16 – кран; 17 – пост управления; 18 – кран-балка; 19 – грузоотвозная шаланда

Многочерпаковый шаландовый снаряд состоит из корпуса рабочего органа энергетической установки и вспомогательных судовых устройств.

Основным рабочим органом является черпаковая цепь которая размещается в передней части корпуса в рамной прорези. Цепь огибает два барабана. Верхний барабан является ведущим нижний – направляющим. Нижний барабан служит для направления движения черпаковой цепи. Верхний барабан приводится во вращение электродвигателем при помощи черпакового привода состоящего из комплекса зубчатых передач. Вращение верхнему барабану от двигателя через редуктор передаётся посредством больших зубчатых колёс посаженных на консольных частях вала барабана. Черпаковый привод размещён на площадке черпаковой башни.

Нижний барабан укреплён на нижнем конце черпаковой рамы. Для размещения барабана конец рамы выполнен в виде развилки подкреплённой для прочности листами.

Верхний конце черпаковой рамы заканчивается отверстием через которое проходит и закрепляется ось подвеса рамы. На этой оси рама подвешивается к черпаковой башне. Нижний конец рамы на тросах подвешен к рамоподъёмной станине и может быть поднят или опущен при помощи рамоподъёмной лебёдки. Рама снабжена роликовыми скатами которые поддерживают от провисания поднимающуюся часть цепи с черпаками наполненными грунтом. Благодаря их наличию уменьшается трение цепи так как она движется по каткам вращающимися в подшипниках роликового ската.

Резанье грунта черпаком и заполнение происходит при вращении черпака относительно оси нижнего барабана. При определённых условиях резание грунта может происходить и черпаками идущими в нижней части бухты черпаковой цепи которые врезаются в грунт под собственным весом.

Черпаки заполненные грунтом поднимаются д верхнего барабана поворачиваются вместе с ним и при опрокидывании опорожняются в грунтовый колодец расположенный внутри черпаковой башни. В зависимости от положения распределительного клапана грунт из колодца направляется в лоток левого или правого борта снаряда. По лотку грунт скатывается в трюм шаланды удаленной к борту снаряда.

Обычно разгрузку шаланд ведут поочерёдно с обоих бортов снаряда и их смену осуществляют без прекращения работы снаряда.

2.Определение основных размеров черпака.

Основными геометрическими параметрами черпака подлежащими определению при его проектировании являются следующие размеры и углы: а – вылет черпака; b – ширина черпака; b1 – ширина каретки; C – глубина донышка; – угол характеризующий наклон режущей кромки к спинке черпака; 0 – угол наклона основания сферического донышка к спинке; 1 – угол резания грунта; 2 – угол характеризующий конусность черпака.

Геометрическая емкость черпака V (м3) определяется исходя из заданной часовой производительности снаряда по грунту QГ (м3ч) по формуле:

где:KP = 1.25–коэффициент разрыхления (коэффициент увеличения объема грунта взрыхляющегося при заполнении черпаков);

KН = 0.65÷0.80–коэффициент наполнения черпаков;

–число черпаков опоражнивающихся на верхнем барабане в минуту.

Расчетное число черпаков для цепи с черпаками на каждом втором звене определяется с округлением результата до целого числа по следующей эмпирической формуле

где:Z1–число граней на ведущем (верхнем) барабане принимаемое равным Z1=5 для снарядов производительностью QГ свыше 350 м3ч.

Одним из основных линейных размеров черпаков является вылет черпака т.е. расстояние от спинки до наиболее удаленной точки на режущей кромке. Он определяется с учетом рода разрабатываемого грунта по следующей формуле:

где:Ka–коэффициент полноты формы черпака представляющей собой отношение емкости черпака к объему куба ребро которого равно вылету черпака

Значения коэффициента Ka для черпаков разрабатывающих глинистый грунт – 10.

Остальные линейные размеры черпака и углы характеризующие форму черпака выбираются с учетом опытных данных из табл. 2.

Значения основных размеров наиболее распространенных черпаков

Наименование переменных

Значение основных размеров наиболее распространенных черпаков

Координаты центра тяжести (ху)

Угол хар. наклон режущий кромки к спинке черпака ()

Угол наклона основания сферического донышка к спинке (0)

Угол резания грунта (1)

Угол хар. конусность черпака (2)

По результатам вычислений строятся проекции черпака с размерами определяющими его форму и емкость (рис.4).

3.Определение элементов черпаковой цепи и ее длины.

Шаг звена черпаковой цепи с учетом конструктивности черпака принимается в пределах:

Меньшие значения шага соответствуют черпакам для липких грунтов а большие – черпакам для сыпучих грунтов.

Шаг черпаковой цепи tЦ при условии чередования черпаков и межчерпаковых планок (майонов) составляет

Возвышение h0 осей отверстий в полозках каретки и в межчерпаковых планках над опорными плоскостями определяется соотношением:

Высота межчерпаковых планок равна .

Когда число граней верхнего барабана Z1 установлено определяется центральный угол приходящийся на одну грань барабана

Расстояние r1 от оси верхнего барабана до оси звена и длина lГ грани барабана определяется из геометрических условий:

По полученным данным строим элементы черпаковой цепи и верхового барабана (Рис.5.)

Для определения затрат мощности черпакового двигателя необходимо выполнить расчет высоты подъема черпака над уровнем воды.

Высота центра тяжести черпака находящегося на верхнем барабане над уровнем воды (рис.12) вычисляется по формуле

где:y1–высота оси перекидного клапана над уровнем воды;

y2–возвышение оси ведущего барабана над осью перекидного клапана;

y3–высота цента тяжести грунта в полости черпака.

Первое слагаемое в правой части формулы может быть вычислено исходя из координат конечной кромки грунтового лотка:

y0 – высота кромки лотка над уровнем воды;

– угол наклона лотка.

Для шаландового способа отвода грунта исходные данные у многих построенных типов снарядов предусмотрены в пределах приведенных в табл. 3.

Наименование параметра

Рекомендуемое значение

Расстояние от диаметральной плоскости снаряда до конечной кромки лотка

Высота кромки лотка над уровнем воды

Второе слагаемое т.е. y2 выбирается из конструктивных соображений

где:m–коэффициент принимаемый в следующих пределах:

m=37÷52 – при шаландовом отводе грунта;

Значения коэффициента m необходимо выбирать тем больше чем значительнее угол максимального наклона черпаковой рамы к горизонту.

Третье слагаемое вычисляется по формуле:

где:y – ордината центра тяжести черпака.

6+477+1072=14702 (м)

Положение черпаковой цепи в диаметральной плоскости корпуса снаряда определяется взаимным положением верхнего и нижнего черпаковых барабанов. Если положение верхнего барабана над уровнем воды характеризуется высотой (y1+y2) то при наибольшей глубине черпания HЧ погружение оси нижнего барабана составляет:

где:y5–расстояние от оси нижнего барабана до козырька черпака вошедшего на нижний барабан.

Величина y5 представляет собой величину аналогичную ранее рассмотренному параметру y3 и определяется формулой

где:–расстояние от оси нижнего барабана до оси звена ( – центральный угол приходящийся на одну грань нижнего барабана; Z2=Z1+1 – число граней нижнего барабана).

Расчетное расстояние между осями барабанов определяется формулой:

где:aнаиб– наибольший угол наклона черпаковой рамы к горизонту соответствующий максимальной глубине черпания НЧ (принимается aнаиб=55º).

Нисходящая часть черпаковой цепи с опрокинутыми черпаками провисает и замыкается на нижнем барабане (см. рис. 4а). Провисающую часть цепи называют бухтой. Длина бухты S черпаковой цепи (от верхней до нижней точки подвеса бухты цепи) определяется по формуле:

где:=(S-S0)S0– коэффициент ослабления бухты цепи отвечающий ее относительно тугому натяжению (до износа пальцев и втулок). Его принимают равным от 008 до 01.

Число черпаков на отдельных участках цепи при расчете принимается:

на верхнем барабане n1=1;

на нижнем барабане n2=2;

между осями барабанов n3=S0 tЦ;

в бухте черпаковой цепи n4=S tЦ.

Общее число черпаков в замкнутой цепи составляет и результат округляется до целого числа

Общая длина черпаковой цепи:

От длины цепи зависит форма ее провисающего участка между точками касания с верхним и нижним барабанами. Холостой участок цепи должен иметь умеренное провисание.

Поэтому определив общую длину цепи в первом приближении строят кривые провисания. Для этого варьируя полученной величиной S т.е. добавляя или сокращая общее число черпаков выполняют построение боковой проекции черпакового устройства. В результате получают возможность окончательно установить длину цепи обеспечивающую желаемое провисание холостого участка.

4.Определение мощности черпакового двигателя.

Мощность черпакового привода затрачивается на резание грунта его подъем до уровня воды и последующий подъем до точки сброса а также на преодоление трения в черпаковом устройстве и приводе.

Эффективная мощность (кВт) черпакового двигателя определяется по формуле

Где: nшл=2÷3–число черпаков в шлейфе участвующих в резании грунта;

Г=2000÷2500 – плотность грунта кгм3;

p=20000÷30000 – удельное сопротивление грунта при резании Нм;

ц=07÷08 – к.п.д. черпакового устройства учитывающий потери на трение в соединениях цепи катках барабанах;

п=075÷08 – к.п.д. черпакового привода учитывающий потери на трение в механизмах привода;

д=095 – к.п.д. двигателя учитывающий потери на трение в самом черпаковом двигателе.

На основе расчетной мощности и с учетом соответствующих требований к черпаковому двигателю выбирается типовой двигатель. Номинальная мощность типового двигателя должна находиться в пределах

Библиографический список

Журавлёв М. В. Технический флот: учебно-методическое пособие по выполнению курсовой работы. – СПб.: СПбГУВК 2012. – 49 с.

Рекомендуемые чертежи

Свободное скачивание на сегодня

Обновление через: 3 часа 14 минут