Выделение товарного диэтаноламина

- Добавлен: 25.01.2023

- Размер: 7 MB

- Закачек: 1

Описание

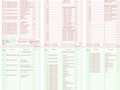

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Microsoft Word

- AutoCAD или DWG TrueView

- MathCAD

Дополнительная информация

![]() 1 Патентный поиск.doc

1 Патентный поиск.doc

Для проведения патентных исследований определяется предмет поиска по теме дипломного проекта подлежащей исследованию.

Предмет поиска: массообменные устройства ректификационных колонн.

Поиск проводится по отечественному патентному фонду исходя из наличия фонда в библиотеке КНИТУ и национальной библиотеке РТ.

Глубина поиска определяется одиннадцатью годами начиная с 2012 года.

Источником информации об отечественных изобретениях выбирается официальный бюллетень «Изобретения. Полезные модели Российской Федерации».

Квалификационные индексы предмета поиска определяются по Международной Патентной Классификации (МПК): B 01 D 322 B 01 J 1930 В01 J 1932.

Целью патентных исследований является установление уровня развития техники в данной области и анализ применяемости прогрессивных решений в дипломном проекте.

Для составления полного списка изобретений имеющих отношение к теме поиска используются текущие и готовые систематические указатели к официальному бюллетеню.

Номера охраняемых документов имеющих отношение к теме заносятся в таблицу 1.1.

Таблица 1. 1 - Список охраняемых документов.

Страна выдачи патента.

Название изобретения. Знак «+» означает отбор изобретения для анализа.(54)

Способ получения этаноламинов

Керамический элемент насадки

Керамический элемент насадки и способ образования слоя элементов насадки

Керамический элемент насадки и его применение

Массообменное контактное устройство

Массообменная насадка для колонных аппаратов

Ректификационная колонна

Насадка для контактного массообменного аппарата

Элемент насадки для массообменных аппаратов

Продолжение таблицы 1.1

Массообменная насадочная колонна

Элемент нерегулярной насадки для насадочных колонн

Примечание: 2008г - 2010г. 2001г - 2002г. 1998г. - 1999г. – изобретений не найдено

После предварительного ознакомления с сущностью изобретений проведен отбор изобретений для анализа.

(71) Товарищество с ограниченной ответственностью Научно-производственная

(72) Шейнман В.И. Казанцев В.С.

(73) Товарищество с ограниченной ответственностью Научно- производственная

Название: Элемент нерегулярной насадки для насадочных колонн

(56) 1. Обзорная информация "Зарубежные насадочные устройства

массообменной аппаратуры".- М. ЦИНТИхимнефтемаш 1952

(57) Изобретение относится к химической нефтеперерабатывающей и другим отраслям промышленности и может быть использовано при осуществлении ректификации абсорбции и в других тепломассообменных процессах в соответствующих массособменных аппаратах. Изобретение направлено на решение задачи заключающейся в повышении эффективности и производительности массообмена. Решение поставленной задачи обеспечивается тем что в элементе нерегулярной насадки для насадочных колонн содержащем корпус в виде цилиндрической или цилиндро-конической поверхности с отверстиями и лепестками в виде выштамповок торцы корпуса элемента насадки выполнены скошенными. В варианте выполнения поверхности выштампованных лепестков выполнены наклонными по отношению к образующей поверхности корпуса элемента. Дополнительно торцы корпуса и поверхности лепестков элементов могут быть расположены наклонно к образующей поверхности корпуса элемента. Кроме того скосы торцов корпуса могут быть выполнены параллельными или образованы пересекающимися плоскостями при этом скосы торцов выполнены под углом не более 700.

Название: Массообменная насадка для колонных аппаратов

(72) Теляшев Г.Г. Сахаров В.Д. Теляшев Э.Г.Сахаров И.В.

(73) Теляшев Гумер Гарифович

Адрес для переписки 450055 г.Уфа ая 39

(57) Изобретение относится к устройствам для проведения массообменных процессов в колонных аппаратах работающих как на системах жидкость-жидкость так и на системах пар-жидкость и может быть использовано в нефтехимической нефтеперерабатывающей химической и других отраслях промышленности. Массообменная насадка включает в себя ряд прямоугольных пластин наклоненных друг к другу под углом с отбортовкой навстречу друг к другу в верхней части пластин. Прямоугольные пластины толщиной не более 1 мм выполнены с перфорацией в виде жалюзийной сетки в которой щелевые жалюзийные отверстия имеют ширину S равную 03-05 мм с шагом равным не более толщины пластины с наклоном под углом равным 30-45° отношением длины 1 к ее ширине S от 13 до 25 направлением жалюзийных каналов к горизонтальной оси координат под углом равным 30-45° и расстоянием между жалюзийными каналами 1-2 мм. Отбортовки навстречу друг к другу соединены между собой без зазора и образуют глухой карман с переливными планками высотой не менее величины гидравлического затвора. Наклонные прямоугольные пластины с перфорацией в виде жалюзийной сетки в вершине нижних углов соединены глухими пластинами которые образуют между собой сливной патрубок опущенный в глухой карман с переливными пластинами нижележащего ряда наклонных пластин. Преимущество предлагаемой конструкции массообменной насадки обусловлено расширением диапазона устойчивой работы при высокой эффективности массообмена как на системах жидкость-жидкость так и на системах пар-жидкость.

(13) Вид документаA1

Название: Регулярная насадка

(72) Богатых К.Ф. Марушкин Б.К. Мнушкин И.А. Артемьев А.Ф. Павлычев В.Н.

Уваров В.Е. Дроздов В.П. Масагутов Ф.М. Борисенко И.М. Беликова И.А.

(57)1. Регулярная насадка состоящая из контактных элементов закрепленных в пазах гребенок отличающаяся тем что с целью интенсификации процесса массообмена за счет равномерного распределения взаимодействующих фаз в объеме насадки гребенки выполнены с двусторонними пазами смещенными относительно друг друга.

Насадка по п.1 отличающаяся тем что пазы в гребенках выполнены с переменным шагом.

Насадка по п.1 отличающаяся тем что гребенки выполнены изогнутыми.

Название: Керамический элемент насадки и его применение

(72) НИКНАФС Хэссен С. (US) МИЛЛЕР Роберт Л. (US)

(74) Дементьев Владимир Николаевич

(57) 1 Керамический элемент насадки (1) содержащий многоугольную конструкцию (2) имеющую плоскость симметрии в направлении длины (L) элемента и наибольший размер (D) перпендикулярный к длине и образующий диаметр элемента причем элемент снабжен множеством внутренних перегородок (3) ограничивающих множество одинаковых первых каналов (4) проходящих насквозь через элемент каждый из которых имеет первую площадь поперечного сечения и множество вторых каналов (5) с большей площадью поперечного сечения чем площадь поперечного сечения одного из первых каналов причем по меньшей мере один из вторых каналов имеет площадь поперечного сечения которая по меньшей мере в 4 раза больше площади поперечного сечения одного из первых каналов.

Керамический элемент насадки по п.1 отличающийся тем что отношение диаметра к длине составляет от 27 до 45.

Керамический элемент насадки по одному из п.1 или 2 отличающийся тем что отношение диаметра к длине составляет от 30 до 44.

Керамический элемент насадки по п.3 отличающийся тем что отношение диаметра к длине составляет от 35 до 40.

Керамический элемент насадки по п.4 отличающийся тем что элемент содержит по меньшей мере 20 первых каналов (4).

Керамический элемент насадки по п.5 отличающийся тем что элемент содержит по меньшей мере 50 первых каналов.

Керамический элемент насадки по п.1 отличающийся тем что отношение числа вторых каналов к числу первых каналов составляет от

Керамический элемент насадки по п.7 отличающийся тем что отношение числа вторых каналов к числу первых каналов составляет от

Керамический элемент насадки по п.8 отличающийся тем что отношение числа вторых каналов к числу первых каналов составляет от 1:30 до 1:50.

Керамический элемент насадки по п.1 отличающийся тем что

отношение полной площади поперечного сечения вторых каналов к полной площади поперечного сечения первых каналов составляет от 1:10 до

Керамический элемент насадки по п.1 отличающийся тем что он содержит множество перегородок каждая из которых пересекается по меньшей мере двумя другими перегородками в местоположениях разнесенных вдоль длины каждой из множества перегородок.

Керамический элемент насадки по п.1 отличающийся тем что многоугольная конструкция имеет по меньшей мере 5 боковых поверхностей.

Керамический элемент насадки по п.12 отличающийся тем что многоугольная конструкция имеет 6 боковых поверхностей.

Керамический элемент насадки по п.1 отличающийся тем что каждый из первых каналов имеет треугольное поперечное сечение.

Керамический элемент насадки по п.1 отличающийся тем что каждый из вторых каналов имеет площадь поперечного сечения эквивалентную той которая может быть образована объединением множества смежных первых каналов.

Керамический элемент насадки по п.15 отличающийся тем что каждый из вторых каналов имеет площадь поперечного сечения эквивалентную той которая может быть образована объединением по меньшей мере шести смежных первых каналов.

Керамический элемент насадки по п.1 отличающийся тем что имеется по меньшей мере три вторых канала.

Керамический элемент насадки по п.17 отличающийся тем что три вторых канала находятся на равном расстоянии друг от друга.

Керамический элемент насадки по одному из п.17 или 18 отличающийся тем что три вторых канала находятся на равном расстоянии от центральной оси элемента.

Керамический элемент насадки по п.1 отличающийся тем что керамический материал представляет собой материал выбранный из группы в которую входят природная глина синтетическая глина оксиды алюминия неолиты кордиериты диоксид циркония диоксид кремния а также их смеси.

Керамический элемент насадки по п.1 отличающийся тем что все перегородки в элементе насадки имеют первый и второй концы причем перегородки соединены с многоугольной конструкцией в непосредственной близости по меньшей мере от первого конца.

Керамический элемент насадки по п.1 отличающийся тем что каждый из вторых каналов имеет площадь поперечного сечения которая по меньшей мере в 4 раза больше площади поперечного сечения одного из первых каналов.

Керамический элемент насадки по п.1 отличающийся тем что поперечное сечение по меньшей мере одного второго канала соответствует поперечному сечению которое может быть образовано путем удаления участков внутренних перегородок разделяющих шесть смежных первых каналов.

Способ осуществления передачи теплоты потоку флюида или от потока флюида иили передачи массы между фазами флюида заключающийся в том что пропускают поток флюида через слой керамических элементов насадки по п.1 причем элементы насадки осуществляют по меньшей мере передачу теплоты иили создают поверхность у которой имеет место передача массы между фазами

Способ по п.24 отличающийся тем что производят передачу теплоты потоку флюида или от потока флюида которая предусматривает пропускание потока флюида через слой керамических элементов насадки причем элементы насадки передают теплоту при этом по меньшей мере один второй канал имеет поперечное сечение которое соответствует тому которое может быть образовано комбинацией четырех или больше смежных первых каналов в результате чего снижается падение давления по сравнению с падением давления через слой элементов насадки

которые являются эквивалентными.

Способ осуществления передачи теплоты потоку флюида или от потока флюида иили передачи массы между фазами флюида заключающийся в том что пропускают поток флюида через слой керамических элементов насадки по п.1 причем элементы насадки осуществляют по меньшей мере передачу теплоты между потоком флюида и элементами насадки иили создают поверхность у которой имеет место передача массы между фазами флюида.

Способ по п.26 отличающийся тем что передача массы предусматривает передачу диоксида серы между фазами флюида.

Название: Насадочная колонна

(72) Голованчиков А.Б. Гермашева Ю.С. Дулькина Н.А. Дулькин А.Б. Кокорина Н.Г.

(73) Государственное образовательное учреждение высшего профессионального образования Волгоградский

государственный технический университет (ВолгГТУ) (RU)

Адрес для переписки400131 г.Волгоград пр-т Ленина 28 ВолгГТУ Отдел интеллектуальной собственности

(57) Изобретение относится к насадочным массообменным аппаратам для систем "газ-жидкость" и может найти применение в химической нефтехимической нефте- и газоперерабатывающей промышленности металлургическом и коксохимическом производстве а также в промышленной экологии при очистке дымовых газов и вентиляционных выбросов. В насадочной колонне содержащей цилиндрический корпус и насадку в виде многорядно размещенных в нем колец боковая поверхность колец насадки изогнута по окружности R=008-01 м. Кольца вертикально установлены со смещением в рядах выпуклой стороной к оси корпуса колонны таким образом что верхний выступающий край каждого кольца нижнего ряда размещен внутри кольца верхнего ряда. Техническим результатом является увеличение степени очистки газов за счет интенсификации процесса массопередачи между газом и жидкостью. 2 ил.

Вывод: Патентные исследования по фонду изобретений показали что тема разработана достаточно хорошо. Однако внимание разработчиков к исследуемой теме неравномерно по годам. Пик изобретательной активности приходится на 2004 и 2006 год. Первое изобретение дотировано 1999 годом. В период с 1999г. по 2011 г. включительно найдено 16 изобретений.

Для анализа отобрано 5 изобретений имеющих непосредственное отношение к исследуемой теме. В них разработаны различные устройства и методы переработки сырья при этом основное внимание уделяется решению задач повышения эффективности процесса.

Разработки представленные в изобретениях относятся к такому объекту изобретений как патент №2074766 «Элемент нерегулярной насадки для насадочных колонн» патент №2257950 «Массообменная насадка для колонных аппаратов» патент № 1302503 «Регулярная насадка» патент № 2006105793 «Керамический элемент насадки и его применение» патент № 2310504 «Насадочная колонна».

В изобритениях разработаны массообменные устройства ректификационных колонн а также их элементы при этом решаются задачи позвляющие улучшить условия тепло- и массообмена что приводит к увеличению их эффективности путем изменения конструкции существующих массообменных устройств. Анализ изобретений свидетельствует что производительность увеличивается в среднем в 2-3 раза.

Данные изобретения могут быть использованы при разработке конструкции колонны выделения диэтаноламина.

![]() 3.9 Мат.баланс производства.doc

3.9 Мат.баланс производства.doc

Дистиллят колонны поз. 3 сосотит из 3-х потоков: сконденсирововашиеся пары воды моно- и диэтаноламина (поток 13) несконденсировавшиеся пары уходят на ПЭН (поток 12) диэтаноламин марки А отбирается боковым отбором (поток 11) (рисунок 3.3).

Потоки 13 12 11 относятся как 00843:00005:1 отсюда следует что по проекту общее количество дистиллята составляет 70512 кгч

Количество дистиллята колонны поз. 3 кгч

9 Материальный баланс

9.1 Материальный баланс ректификационной колонны поз.3

Проектная мощность по смеси этаноламинов 14000 тгод

Проектная мощность производства по ДЭА 5200 тгод

Фонд рабочего времени – 8000 часов в год

Переведем тгод в кгч:

Компоненты Состав дистиллята Молекулярные массы

разделения: масс. доли: компонентов кгкмоль:

Результат решения системы уравнений мат.баланса:

количество кубового остатка

состав питания масс. доли

На основании данных промышленного анализа следует что от общего состава дистиллят колонны пары на ПЭН боковой отбор (ДЭА) составляют соответственно:

Дистиллят колонны поз.3

183 % масс. 6500 кгч

Задаемся начальными приближениями:

Количество питания кгч

Состав питаниямасс. доли:

Состав куба масс. доли:

состав дистиллята масс. доли

состав кубового остатка масс. доли

Материальный баланс колонны поз. 3 представлен в таблице 3.11

Таблица 3.11 - Материальный баланс колонны поз. 3

Учитывая что часть дистиллята отбирается боковым отбором и часть легких компонентов (вода и моноэтаноламин) идут на ПЭН материальный баланс будет представлен в виде (таблица 3.12):

Дистиллят колонны поз. 3

Таблица 3.12 - Материальный баланс отгонки ДЭА в колонне поз. 3 боковым отбором

Решаем систему уравнений:

Компоненты Состав куба Молекулярные массы

На основании данных промышленного анализа следует что от общего состава дистиллят колонны пары на ПЭН составляют соответственно

Дистиллят колонны поз.2

982 % масс. 11469 кгч

Количество куба колонны поз.2 кгч

Питание колонны поз.3 является кубом колонны поз.2.

9.2 Материальный баланс колонны поз.2

Результат решения системы уравнений матбаланса:

количество дистиллята

Материальный баланс колонны поз. 2 приведен в таблице 3.13.

Из таблицы 3.13 следует что от общего состава дистиллята МЭА и пары на ПЭН составляют соответственно:

Дистиллят колонны поз.2 (МЭА)

982 % масс. 114693 кгч

Дистиллят колонны поз. 2 (МЭА)

Учитывая что легкие компоненты (вода и моноэтаноламин) идут на ПЭН материальный баланс будет представлен в виде (таблица 3.14):

Материальный баланс колонны поз. 2 с учетом паров на ПЭН приведен в таблице 3.14.

Таблица 3.14 - Материальный баланс колонны поз.2

Таблица 3.13 - Материальный баланс колонны поз. 2

9.3 Материальный баланс колонны поз. 1

Питание колонны поз.2 является кубом колонны поз.1.

Количество куба колонны поз.1 кгч

На основании промышленного аналога следует что от общего состава дистиллята МЭА аммиак и пары на ПЭН составляют соответственно:

Состав питания масс. доли:

Состав дистиллята масс.доли:

Материальный баланс колонны поз.1 представлен в таблице 3.15

Таблица 3.15 - Материальный баланс колонны поз.1

Из таблицы 3.15 следует что от общего состава дистиллят колонны поз.1 и сдувки составляют соответственно:

Дистиллят колонны поз.1

98 % масс. 81412 кгч

Дистиллят колонны поз.1

Учитывая что в условиях процесса не все пары могут сконденсироваться и часть их сдувается на сдувки материальный баланс будет выглядеть следующим образом (таблица 3.16):

Таблица 3.16 - Материальный баланс колонны поз. 1

![]() 7 Экономическое обоснование проекта окноч..doc

7 Экономическое обоснование проекта окноч..doc

1. Производственная программа

Производительность установки по диэтаноламину в год:

-по аналогу 4362 тгод

-по проекту 5200 тгод

Производство непрерывное

Календарное время работы 365 дней

Время на текущий ремонт 32 дня

Время работы установки в год 333 дня

Продолжительность рабочего дня 8 часов

Исходными данными для расчета капитальных затрат на оборудование служат спецификация оборудования оптовая цена и единица оборудования укрупненные нормативы дополнительных затрат на доставку и монтаж оборудования.

2. Материальный баланс установки

Материальный баланс установки по аналогу приведен в таблице 7.1.

Таблица 7.1 – Материальный баланс установки по аналогу

Продолжение таблицы 7.1

Материальный баланс установки по проекту приведен в таблице 7.2.

Таблица 7.2 – Материальный баланс установки по проекту

Продолжение таблицы 7.2

3. Расчет капитальных затрат

Расчет капитальных затрат и амортизационных отчислений на строительство зданий и сооружений приведен в таблице 7.3.

Таблица 7.3 – Расчет капитальных затрат и амортизационных отчислений на здания и сооружения

Площадка колонн с обвязкой

Итого зданий и сооружений

4 Расчет капитальных затрат на оборудование

Расчёт капитальных затрат на оборудование по аналогу приведен в таблице 7.4.

Таблица 7.4 – Расчёт капитальных затрат и амортизационных отчислений на оборудование по аналогу

Технологическое оборудование:

Ректификационные колонны

Пленочный испаритель

Хвостовой конденсатор

Неучтенное оборудование

Расчёт капитальных затрат на оборудование по проекту приведен в таблице 7.5.

Таблица 7.5 – Расчёт капитальных затрат и амортизационных отчислений на оборудование

По результатам проведенных расчетов составляется сводная смета капитальных затрат в таблице 7.6.

Таблица 7.6 – Сводная смета капитальных затрат

Элементы основных фондов

5 Расчет численности и фонда заработной платы персонала

По данным действующего производства составляем примерный баланс рабочего времени одного рабочего который приведен в таблице 7.7.

Исходными данными для расчетов служат:

- объем производства;

- режим работы проектируемого объекта;

- баланс рабочего времени одного среднесписочного рабочего;

- нормы обслуживания аппаратов и нормы времени (выработки);

- затраты на управление проектируемого объекта;

- уровень организации производства.

Расчет рабочего времени выполнен для непрерывного процесса производства при 8-часовом рабочем дне 4-бригадном графике сменности.

Таблица 7.7 – Баланс рабочего времени одного рабочего

Наименование показателя

Календарный фонд рабочего времени

Выходные и праздничные дни

Продолжительность отпуска

Фактический фонд рабочего времени

Фактический фонд рабочего времени в часах

Не выходы на работу регламентированные законом

Расчет численности и фонда заработной платы производственных рабочих приведен в таблице 7.8. Расчет численности и годового фонда заработной платы руководителей специалистов приведен в таблице 7.9.

Таблица 7.8 – Расчет численности и фонда заработной платы производственных рабочих

Численность сменная чел

Численность списочная чел

Часовая тарифная ставка руб

Аппаратчик ректификации

Аппаратчик подготовки сырья и отпуска полуфабрикатов и продукции

Вспомогательные рабочие

Электросварщик ручной сварки

Уборщик производственных служебных помещений

Годовой фонд заработной платы рассчитывается по формуле:

ГодФЗП = ФЗП + 033×ФЗП + премии(7.1)

где 033 – надбавки к заработной плате;

премии принимаем в размере 50% от заработной платы.

ГодФЗП = 94406400 + 033×94406400 + 05×94406400 = 172763710 руб.

Отчисления (ОСВ) = 172763710×32% = 621949360 руб.

Таблица 7.9 – Расчет численности и годового фонда заработной

платы руководителей специалистов

Наименование профессии

Заместитель начальника цеха

Старший мастер участка

Отчисления – ОСВ (32%)

6 Калькуляция себестоимости продукции

Расчет переменных затрат и расчет энергии приведен в таблицах 7.12 и 7.13.

Таблица 7.12 – Расчет переменных затрат по аналогу

Заработная плата производственных рабочих

Таблица 7.13 – Расчет переменных затрат по проекту

Расчет постоянных затрат по аналогу и по проекту приведен в таблице 7.14.

Таблица 7.14 – Расчет постоянных затрат по аналогу и по проекту

Амортизация зданий и сооружений

Амортизация оборудования

Заработная плата ИТР

Расходы на содержание зданий и сооружений (5% от п.1)

Расходы на содержание и эксплуатацию оборудования (10% от п.2)

Прочие расходы (10% от п.п.1-6)

7 Технико-экономические показатели установки

Производительность труда одного рабочего:

Производительность труда одного работающего:

где В – годовой выпуск продукции в натуральном выражении;

Рспис.числ.всехработающих – сумма списочной численности основных рабочих вспомогательных рабочих и руководителей специалистов.

Рост производительности труда в результате внедрения технических решений:

гдеПТ1 и ПТ2 – производительность труда одного работающего по аналогу и по

Рост производительности труда работающих:

Рост производительности труда рабочих:

Затраты на производство и реализацию продукции:

Сгод = Спер + Спост(7.5)

гдеСпер – затраты на производство постоянные;

Спер – затраты на производство переменные.

По аналогу: Сгод = 72283562880 + 2108122698 = 74391685578 руб.

По проекту: Сгод = 80656870522 + 2024814198 = 82681684720 руб.

Себестоимость ректификации 1 тонны продукции (ДЭА):

По аналогу: СС = 74391685578 12500 = 5951335 руб.

По проекту: СС = 82681684720 14000 = 5905835 руб.

Фондоотдача рассчитывается по формуле:

Ф = (В×Ц) ОПФср.год(7.7)

гдеОПФср.год – среднегодовая стоимость основных фондов или капитальные затраты

на здания и оборудование;

Ц – цена 1 тонны продукции моноэтиленгликоля Ц = 66100 руб. без НДС

По аналогу: Ф = (12500×66100) 135450540 = 610 руб.1 руб.

По проекту: Ф = (14000×66100) 128565540 = 720 руб.1 руб.

Валовая выручка от реализации продукции (без НДС):

По аналогу: ВВ = 12500×66100 = 8262500000 руб.

По проекту: ВВ = 14000×66100 = 9254000000 руб.

ПРвал = ВВ – Сгод(7.9)

По аналогу: ПРвал = 8262500000 – 74391685578 = 8233314422 руб.

По проекту: ПРвал = 9254000000 – 82681684720 = 9858315280 руб.

Налог на прибыль (20%):

По аналогу: 20% × ПРвал = 020 × 8233314422 = 1646662884 руб.

По проекту: 20% × ПРвал = 020 × 9858315280 = 1971663056 руб.

Чистая прибыль предприятия:

Прчист = Првал – налог на прибыль(7.10)

По аналогу: Прчист = 8233314422 – 1646662884 = 6586651538 руб.

По проекту: Прчист = 9858315280 – 1971663056 = 7886652224 руб.

Запас оборотных средств по материальным затратам:

ОСМЗ = ((В × Ц)365 дней) × 2 дня(7.11)

По аналогу: ОС = (12500×66100 365)×2 = 452739726 руб.

По проекту: ОС = (14000×66100 365)×2 = 507068493 руб.

Запас оборотных средств по готовой продукции:

ОСГП = (ВВ 365 дней) × 15 дней(7.12)

По аналогу: ОСГП = (8262500000 365)×15 = 3395547945 руб.

По проекту: ОСГП = (9254000000 365)×15 = 3803013699 руб.

Запас оборотных средств по заработной плате:

ОСЗП = (ГодФЗП всех работающих 365 дней) × 15 дней(7.13)

ОСЗП = ((17 276 3710 + 4 446 0000) 365)×15 = 892 70018 руб.

Прочие оборотные средства (10%):

ОСпрочие = 10% × Σ(ОСМЗ + ОСГП + ОСЗП)(7.14)

По аналогу: ОСпрочие= 391928646 руб.

По проекту: ОСпрочи = 438108098 руб.

Всего оборотных средств:

По аналогу: ОС = 4311215102 руб.

По проекту: ОС = 4819189074 руб.

Рентабельность продукции:

Rпр-ции = (Ц – СС)СС ×100% (7.15)

гдеСС – себестоимость 1 тонны продукции.

По аналогу: Rпр-ции = (66100 – 5951335) 5951335×100% = 1107%

По проекту: Rпр-ции = (66100 – 5905835) 5905835 ×100% = 1192%

Рентабельность продаж:

Rпродаж = (ПРчист ВВ) ×100%(7.16)

По аналогу: Rпродаж = (6586651538 8262500000) ×100% = 797%

По проекту: Rпродаж = (7886652224 9254000000) ×100% = 852%

Рентабельность производства:

Rпроиз-ва = (ПРчист (КЗ+ОС)) ×100%(7.17)

По аналогу: Rпроиз-ва = (6586651538 (135 450 540+ 4311215102) ×100% =

По проекту: Rпроиз-ва = (7886652224 (128 565 540+ 4819189074) ×100% =

Годовой экономический эффект (модернизация производства):

Эгод = (Сгод(проект) – Сгод(аналог)) *Bпроект(7.18)

гдеВпроект – производительность производства по этаноламинам;

Эгод = (74391685578 – 82681684720) *14000 . = 637003127 руб.

Срок окупаемости дополнительных капитальных затрат на модернизацию:

Ток = Кдоп Прирост ПРчист(7.19)

Ток = 128 565 5407886652224 = 16

Срок окупаемости – 1 год и 7 месяцев

Таблица 7.15 –Технико-экономические показатели процесса

Годовой выпуск продукции в натуральном выражении:

по смеси этаноламинов

по диэтаноламину (ДЭА)

Затраты на производство и реализацию продукции (Сгод)

Инвестиции всегов том числе:

-капитальные затраты в основные средства (таблица 7.5);

Численность (таблицы 7.7 7.8)

- в том числе рабочих

Продолжение таблицы 7.16

Производительность труда:

Среднегодовая зарплата:

Себестоимость 1 тонны ДЭА (без НДС)

Оптовая цена 1 тонны ДЭА (без НДС)

Срок окупаемости дополнительных капитальных затрат на модернизацию

Годовой экономический эффект от модернизации производства

Таким образом за счет увеличения производительности на 122 % получили следующие результаты:

затраты на производство увеличились на 11 %

производительность труда выросла на 12%;

себестоимость снизилась на 1 %;

прирост чистой прибыли составляет 20%.

Данный проект по разработанным проектным решениям финансово реализуем и представляется экономически выгодным и привлекательным.

![]() титульник диплома.doc

титульник диплома.doc

высшего профессионального образования

«Казанский национальный исследовательский технологический университет»

ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ РАБОТА

ВКР-2069635-240401-12-13

(бакалавр специалист магистр)

(проектный исследовательский комбинированный)

Выделение товарного диэтаноламина

по экономической части

( Ю. В. Пантелеева )

по безопасности и экологии

по автоматизации производства и метрологии

( Н. Ю. Поникарова )

![]() чертеж колонны л.1 .dwg

чертеж колонны л.1 .dwg

Сведения о предохранительных клапанах

Район территории по скоростным напорам ветра

Число циклов нагружения за весь срок службы

Прибавка на коррозию

Марка основного металла

Поверхность теплообмена

Пожароопасность по ГОСТ 12.1.004-91

Взрывоопасность по ГОСТ 12.1.011-78

Класс опасности по ГОСТ 12.1.007-76

Минимально-допустимая отри-

Максимальная рабочая

Техническая характеристика

ВКР.ВТД.12.00.00.00 С7

ВКР.ПМБВ.06.07.00.00.СБ

Реактор. Узлы и детали

монтажных щтуцеров смотри вид Н.

выполнить по наружному диаметру патрубков .

Внутренний диаметр укрепляющих колец для штуцеров и люков

всей поверхности аппарата

шаг расположения - не более 500 мм .

Элементы крепления теплоизоляции по ГОСТ 17314-81 размещать по

Аппарат теплоизолируется по монтажно-технологическому проекту .

Сварка деталей из углеродистой стали - электрод Э46А ГОСТ 9467-75.

Сварка деталей из легированной стали - электрод типа Э-07Х20Н9

Трубы приняты по ГОСТ 9940-81 и ГОСТ 9941-81 .

Основной материал - см. табл. #1 .

Действительное расположение штуцеров

проведены в соответствии с ОСТ 26-291-94 с изм. 1

испытания и приемка аппарата должны быть

*Размеры для справок.

Технические требования

типа Э-10Х25Н13Г2 ГОСТ 10052-75.

Сварка деталей из легированной и углеродистой стали - электрод

Техническая характеристика:

Среда - смесь диэтаноламина и триэтаноламина

Рабочая температура - не более 210 С

Рабочее давление - 5 мм. рт. ст.

Группа аппарата - 5а

Насадка - поставка ИВЦ "Инжехим" Плотность 300 кгм

Место установки - наружная установка

Выход кубового остатка

Для замера температуры

Вход парожидкостной смеси

Отбор кубовой жидкости

Таблица штуцеров и люков

Выход бокового продукта

ВКР.ВТД.12.03.00.00.ВО

Колонна ректификации

![]() Спецификация.dwg

Спецификация.dwg

Шероховатость обрабатываемых поверхностей деталей

если входят в объем поставки)

Сведения о предохранительных клапанах

Район территории по скоростным напорам ветра

Число циклов нагружения за весь срок службы

Прибавка на коррозию

Марка основного металла

Поверхность теплообмена

Пожароопасность по ГОСТ 12.1.004-91

Взрывоопасность по ГОСТ 12.1.011-78

Класс опасности по ГОСТ 12.1.007-76

Минимально-допустимая отри-

Максимальная рабочая

Техническая характеристика

по ГОСТ 5264-80.Электрод Э 42А ГОСТ 9467-75.

Допускается изготовить кольцо сварным.Сварной шов С17

Маркировать номер заказа

Ст3сп4 ГОСТ 14637-89

Коэффициент прочности

Визуалный осмотр и измерения

Механические испытания

Норма герметичности по

Гидравлический с люминисцент-

ГГ(выбор по ОСТ 26-2079-80)

ным индикаторным покрытием

Визуальный послойный

Класс герметичности по

дефектности по ОСТ 26-5-88)

Норма оценки качества(класс

Класс чувствительности по

дефектности по ГОСТ 23055-78)

дефектности по ОСТ 26-5-99)

Электрод типа Э50А по ГОСТ 9467-75 .

ПИ Союзхимпромпроект

Методы контроля сварного шва - см. М.43614.00.000 СБ

Маркировать номер заказа

М детали поз.1 - краской .

Электрод типа Э42А ГОСТ 9467-75 .

Шероховатость поверхностей реза деталей БЧ -

фланца относительно оси не более 0

Допуск перпендикулярности уплотнительной поверхности

*Размеры для справок

глубиной не более 1 мм .

Ra25 мкм при кругообразном направлении неровностей .

регистр. номер детали.

Чертеж выполнен на основании ГОСТ 12820-80 .

при этом местная подчистка (подторцовка)

поверхности под гайки (головки болтов) допускается

Допускается обработка поверхности Б с шероховатостью

При изготовлении из листа допускается шероховатость

Неуказанные предельные отклонения размеров : Н14

Предельные отклонения размеров: h14.

регистрационный номер детали.

*Размер для справок.

Шпилька ОСТ26-2040-96

Прокладки Гост 15180-86

М регистрационный номер детали.

Шероховатость обрабатываемых поверхностей детали БЧ-Rа-25

Маркировать М регистрационный номер детали.

Ведомость технического проекта

ВКР.ВТД.12.00.00.00 ТП

Пояснительная записка

технического проекта

ВКР.ВТД.12.00.00.00 С6

ВКР.ВТД.12.02.00.00 ВО

ВКР.ВТД.12.00.00.00 СБ

Колонна ректификационная

ВКР.ВТД.12.00.00.00 С6

ВКР.ВТД.12.01.00.00

ВКР.ВТД.12.02.00.00

Хвостовой конденсатор

ВКР.ВТД.12.03.00.00

ВКР.ВТД.12.04.00.00

ВКР.ВТД.12.06.00.00

ВКР.ВТД.12.08.00.00

ВКР.ВТД.12.09.00.00

ВКР.ВТД.12.10.00.00

ВКР.ВТД.12.11.00.00

ВКР.ВТД.12.12.00.00

ВКР.ВТД.12.13.00.00

ВКР.ВТД.12.20.00.00

ВКР.ВТД.12.07.00.00

ВКР.ВТД.12.14.00.00

ВКР.ВТД.12.16.00.00

Пленочный испаритель

ВКР.ВТД.12.18.00.00

ВКР.ВТД.12.19.00.00

ВКР.ВТД.12.21.00.00

ВКР.ВТД.12.22.00.00

ВКР.ВТД.12.23.00.00

ВКР.ВТД.12.17.00.00

ВКР.ВТД.12.34.00.00

ВКР.ВТД.12.24.00.00

ВКР.ВТД.12.26.00.00

ВКР.ВТД.12.32.00.00

ВКР.ВТД.12.33.00.00

ВКР.ВТД.12.27.00.00

ВКР.ВТД.12.29.00.00

ВКР.ВТД.12.30.00.00

ВКР.ВТД.12.31.00.00

ВКР.ВТД.12.28.00.00

ВКР.ВТД.12.35.00.00

ВКР.ВТД.2069635-240401-12-13ПЗ

колонны ректификационной поз.3

ВКР.ВТД.12.00.00.00 С7

ВКР.ВТД.12.03.00.00.ВО

Обечайка Ф1000; S=14

Фланцы ГОСТ 12820-80

ВКР.ВТД.12.03.02.00

ВКР.ВТД.12.03.03.00

ВКР.ВТД.12.03.04.00

ВКР.ВТД.12.03.05.00

ВКР.ВТД.12.03.06.00

ВКР.ВТД.12.03.07.00

ВКР.ВТД.12.03.08.00

ВКР.ВТД.12.03.09.00

ВКР.ВТД.12.03.05.01

ВКР.ВТД.12.03.05.03

ВКР.ВТД.12.03.05.04

ВКР.ВТД.12.03.05.02

ВКР.ВТД.12.03.05.05

Штуцера АТК 24.218.06-90

Гайки ОСТ 26-2041-96

Прокладки ГОСТ 15180-86

ВКР.ВТД.12.03.11.01

ВКР.ВТД.12.03.11.02

Шпилька 1-М27-8gх150

Шпилька 1-М24-8gх130

Шпилька 1-М20-8gх120

Шпильки ОСТ 26-2040-96

Шпилька 1-М20-8gх110

Шпилька 1-М16-8gх100

Колонна ректификации

![]() чертеж колонны л.2.dwg

чертеж колонны л.2.dwg

Сведения о предохранительных клапанах

Район территории по скоростным напорам ветра

Число циклов нагружения за весь срок службы

Прибавка на коррозию

Марка основного металла

Поверхность теплообмена

Пожароопасность по ГОСТ 12.1.004-91

Взрывоопасность по ГОСТ 12.1.011-78

Класс опасности по ГОСТ 12.1.007-76

Минимально-допустимая отри-

Максимальная рабочая

Техническая характеристика

ВКР.ВТД.12.00.00.00 С7

ВКР.ПМБВ.06.07.00.00.СБ

Реактор. Узлы и детали

ВКР.ВТД.12.03.00.00.СБ

Колонна ректификации

![]() Компоновка кон.dwg

Компоновка кон.dwg

ВКР.ВТД.12.00.00.00 С7

Чертеж компоновки оборудования

![]() Экономика плакат.doc

Экономика плакат.doc

Годовой выпуск продукции в натуральном выражении (по смеси этаноламинов):

по диэтаноламину (ДЭА)

Затраты на производство и реализацию продукции (Сгод)

Инвестиции всего в том числе:

капитальные затраты в основные средства

Численность работающих в том числе:

Производительность труда:

Среднегодовая зарплата:

Себестоимость 1 тонны

![]() схема в записку.dwg

схема в записку.dwg

![]() Схема.dwg

Схема.dwg

Шероховатость обрабатываемых поверхностей деталей

если входят в объем поставки)

Сведения о предохранительных клапанах

Район территории по скоростным напорам ветра

Число циклов нагружения за весь срок службы

Прибавка на коррозию

Марка основного металла

Поверхность теплообмена

Пожароопасность по ГОСТ 12.1.004-91

Взрывоопасность по ГОСТ 12.1.011-78

Класс опасности по ГОСТ 12.1.007-76

Минимально-допустимая отри-

Максимальная рабочая

Техническая характеристика

по ГОСТ 5264-80.Электрод Э 42А ГОСТ 9467-75.

Допускается изготовить кольцо сварным.Сварной шов С17

Маркировать номер заказа

Ст3сп4 ГОСТ 14637-89

Коэффициент прочности

Визуалный осмотр и измерения

Механические испытания

Норма герметичности по

Гидравлический с люминисцент-

ГГ(выбор по ОСТ 26-2079-80)

ным индикаторным покрытием

Визуальный послойный

Класс герметичности по

дефектности по ОСТ 26-5-88)

Норма оценки качества(класс

Класс чувствительности по

дефектности по ГОСТ 23055-78)

дефектности по ОСТ 26-5-99)

Электрод типа Э50А по ГОСТ 9467-75 .

ПИ Союзхимпромпроект

Методы контроля сварного шва - см. М.43614.00.000 СБ

Маркировать номер заказа

М детали поз.1 - краской .

Электрод типа Э42А ГОСТ 9467-75 .

Шероховатость поверхностей реза деталей БЧ -

фланца относительно оси не более 0

Допуск перпендикулярности уплотнительной поверхности

*Размеры для справок

глубиной не более 1 мм .

Ra25 мкм при кругообразном направлении неровностей .

регистр. номер детали.

Чертеж выполнен на основании ГОСТ 12820-80 .

при этом местная подчистка (подторцовка)

поверхности под гайки (головки болтов) допускается

Допускается обработка поверхности Б с шероховатостью

При изготовлении из листа допускается шероховатость

Неуказанные предельные отклонения размеров : Н14

Предельные отклонения размеров: h14.

регистрационный номер детали.

*Размер для справок.

Шпилька ОСТ26-2040-96

Прокладки Гост 15180-86

М регистрационный номер детали.

Шероховатость обрабатываемых поверхностей детали БЧ-Rа-25

Маркировать М регистрационный номер детали.

Ведомость технического проекта

Хвостовой конденсатор

Барометрический сборник

Пленочный испаритель

ВКР.ВТД.12.00.00.00.С6

Наименование среды в трубопроводе

Условное обозначение

Выделение товарного диэталонамина. Схема общая комбинированная

Товарный ДЭА на склад

КНИТУ каф.ТООНС гр.4193-2В

![]() Заключение, список использованной литературы.doc

Заключение, список использованной литературы.doc

Разработаны мероприятия по охране труда технике безопасности и противопожарной профилактике автоматизации производства проведена экологическая оценка проектных решений. Проведенное технико-экономическое обоснование свидетельствует об экономической целесообразности проекта.

В проекте по сравнению с аналогичным производством заменены средства автоматизации на более современные предложен вариант выноса теплообменника на этажерку (отдельно от ректификационной колонны поз.3).

За счет увеличения по сравнению с аналогом производительности на 122 % получили следующие результаты: затраты на производство увеличились на 69 % капитальные затраты в основные средства на 29 % вложения в оборотные средства на 131 % производительность труда работающих и рабочих возросла на 122 % а себестоимость ректификации ДЭА снизилась на 103 %.

Список использованных источников

Малиновский М.С. Окиси олефинов и их производные М.С. Малиновский. - М.: Государственное науч.-техническое изд-во научн. лит. 1981 - 554 с: ил.

Лебедев Н.Н. Химия и технология основного органического и нефтехимического синтеза Н.Н. Лебедев. М.: Химия 1981. 608 с.: ил.

Юкельсон И.И. Технология основного органического синтеза И.И. Юкельсон. - М.: Химия 1968 - 848 с.: ил.

Основные процессы и аппараты химической технологии.: пособие по проектированию под ред. Ю.И. Дытнерского [и др.]. – М.: Химия 1983. – 272 с.: ил.

Павлов К.Ф. Примеры и задачи по курсу процессов и аппаратов химической технологии: учебное пособие для вузов К.Ф. Павлов П.Г. Романков А.А. Носков. – Л.: Химия1987. – 576 с.: ил.

Компьютерный расчет процесса ректификации: учеб. пособие Казан. гос. технол. ун-т; сост.: Ф.Г. Гариева и [др.]. - Казань 2006. 84 с.

Проектирование химических аппаратов с мешалками: учеб. пособие Казан. гос. технол. ун-т; сост.: А.А. Александровский и [др.]. - Казань 1989. 60 с.

Лащинский А. А. Конструирование сварных химических аппаратов А.А Лащинский – Л.: Машиностроение 1981. – 382 с.: ил.

Лащинский А.А. Основы конструирования и расчета химической аппаратуры А.А. Лащинский Р.А. Толчинский. – М.: Машиностроение 1970. – 752 с..

Дипломное проектирование по специальности 250100: методические указания Казан. гос. технол. ун-т; сост.: Ф.Г. Гариева В.И. Гаврилов С.Х. Нуртдинов В.М. Мурзин Р.Е. Емелюшин Т.В. Бурмакина. – Казань2001. – 60 с.

Проектирование химических аппаратов с мешалками: учеб. пособие КХТИ А.А. Александровский Ю.Л. Шкляр В.С. Чураков Э.Н. Островская. – Казань1989. – 60 с.

Голубятников В.А. Автоматизация производственных процессов в химической промышленности: учебн. для техникумов В.А. Голубятников В.В. Шувалов. – 2-е изд. перераб. и доп. –М.: Химия 1985. – 352 с.: ил.

Охрана труда в химической промышленности Г.В. Макаров А.Я. Васин Л.К. Маринина П.И. Софинский В.А. Старобинский Н.И. Торопов. – М.: Химия 1989. –496 с.: ил.

Обеспечение производственной и экологической безопасности: метод. указания и рекомендации по дипломному проектированию Казан. гос. технол. ун-т; сост. Ф.М. Гимранов Д.К. Шаяхметов Н.К. Нугаева [и др.]. – Казань 1998. – 60 с.

Безопасность жихнедеятельности. ч.3: Взрыво- и пожароопасность производственных объектов: учебное пособие Казан. гос. технол. ун-т; сост: Ф.М. Гимранов [и др.]. – Казань 2005. – 148 с.

Экономическое обоснование курсовых и дипломных проектов: метод. указания сост. Н.В. Лыжина Ю.В. Пантелеева. Казань: Изд-во Казан. гос. технол. ун-та 2008. 106 с.

ГОСТ Р 52857.2-2007. Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет цилиндрических и конических обечаек выпуклых и плоских днищ и крышек. – Введ. 1.04.2008. – М.: ИПК Издательство стандартов 2008.– 41 с.

ГОСТ Р 51273-99. Сосуды и аппараты. Нормы и методы расчета на прочность. Определение расчетных усилий для аппаратов колонного типа от ветровых нагрузок и сейсмических воздействий. – Введ. 1.01.2000. – М.: Стандартинформ 2008.– 16 с.

АТК 24.200.04-90. Альбом типовых конструкций. Опоры цилиндрические и конические вертикальных аппаратов. Типы и основные размеры. – Взамен ОСТ 26-467-84. – Введ. 01.01.1991. – 21 с.

ГОСТ Р 51274-99. Сосуды и аппараты. Аппараты колонного типа. Нормы и методы расчета на прочность. – Введ.1.01.2000. – М.: ИПК Издательство стандартов 2008. – 17 с.

ГОСТ 9931-85*. Корпуса цилиндрические стальных сварных сосудов и аппаратов. Типы основные параметры и размеры. – Взамен ГОСТ 9931-79. – Введ.1.01.1987. – М.: Издательство стандартов 1988. – 22 с.

ГОСТ 12.1.005-88. Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны. – Взамен ГОСТ 12.1.005-76. – Введ. 1.01.1989. – М.: Сдандартинформ 2005. – 48 с.

ГОСТ 12.1.007-76. Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности. – Введ. 1.01.1977. – М.: Сдандартинформ 2007. – 5 с.

ПУЭ. Правила устройства электроустановок: утв. М-вом энергетики Рос. Федерации 08.07.02: ввод в действие с 01.01.03. – 7-е и 6-е изд. – СПб.: ДЕАН 2011. - 1168 с.

ГОСТ Р 51330.9-99 (МЭК 60079-10-95). Электрооборудование взрывозащищенное. Часть10. Классификация взрывоопасных зон. – Введ. 1.01.2001. – М.: ИПК Издательство стандартов 2000. – 52 с.

ГОСТ 9293-74 (ИСО 2435-73). Азот газообразный и жидкий. Технические условия. - Переиздан с изменениями 1÷3. – Взамен ГОСТ 9293-59. – Введ. 1.01.1976. – М.: Стандартинформ 2007. – 24 с.

СанПиН 2.2.12.1.1.1200-03. Проектирование строительство реконструкция и эксплуатация предприятий. Планировка и застройка населенных мест. Санитарно-защитные зоны и санитарная классификация предприятий сооружений и иных объектов. – Взамен СанПиН 2.2.12.1.1.1200-01. - Введ. 01.03.2008. – М.: ИИЦ Госкомсанэпиднадзора России» 2003. – 53 с.

Общие правила взрывобезопасности для взрывопожароопасных химических нефтехимических и нефтеперерабатывающих производств: ПБ 09-540-03: утв. Госгортехнадзором России 05.05.03. – М.: ГУП «НТЦ Промышленная безопасность» 2003. – 109 с.

Методические указания о порядке разработки плана локализации и ликвидации аварийных ситуаций (ПЛАС) на химико-технологических объектах: РД 09-536-03: утв. Госгортехнадзором России 18.04.03. – М.: ГУП «НТЦ Промышленная безопасность» 2003.– 68 с

ГОСТ 12.2.085-02. Клапаны предохранительные. Сосуды работающие под давлением. Требования безопасности. – Взамен ГОСТ 12.2.085-82. – Введ. 19.09.02. – Минск: ИПК Издательство стандартов 2002. – 12 с.

Правила устройства и безопасной эксплуатации технологических трубопроводов:

Правила устройства и безопасной эксплуатации сосудов работающих под давлением: ПБ 03-576-03: утв. Госгортехнадзором России 11.06.03. - М.: ГУП «НТЦ Промышленная безопасность» 2003. – 192 с.

СН 2.2.42.1.8.562-96. Санитарные нормы. Физические факторы производственной среды. Физические факторы окружающей природной среды. Шум на рабочих местах

в помещениях жилых общественных зданий и на территории жилой застройки. - Взамен СанПин 3223-85. – Введен 31.10.1996. – М.: ИИЦ Минздрава России 1997. – 12 с.

СНиП 21-01-97*. Пожарная безопасность зданий и сооружений. – Взамен СНиП 2.01.02-85*. – Введен 01.01.1998. – М.: ГУП ЦПП 2002. – 28 с.

Инструкция по устройству молниезащиты зданий сооружений и промышленных коммуникаций: СО 153-34.21.122-2003: утв. Мин. Энергетики России 30.06.03. – Взамен РД 34.21.122-87. – Введен 30.06.2003. – М.: ЦПТИ ОРГРЭС 2004. – 47 с.

ГОСТ 2.105-95 ЕСКД. Общие требования к текстовым документам. – Взамен ГОСТ 2.105-79. – Введен 01.07.1996. – М.: Стандартинформ 2007. – 36 с.

ГОСТ 7.1-2003. Система стандартов по информации библиотечному и издательскому делу. Библиографическая запись. Библиографическое описание. Общие требования и правила составления. – Взамен ГОСТ 7.1-84. – Введен 01.07.2004. – М.: Стандартинформ 2010. – 54 с.

ГОСТ 2.793-79* ЕСКД. Обозначения условные графические. Элементы и устройства машин и аппаратов химических производств. Общие обозначения. – Взамен ГОСТ 2.780-68 и ГОСТ 2.789-74. – Введен 01.01.81г. – 6 с.

ГОСТ 2.788-74 ЕСКД. Обозначения условные графические аппараты выпарные. – Введен 01.01.75. – 4 с.

ГОСТ 2.782-96 ЕСКД. Обозначения условные графические. Машины гидравлические и пневматические. – Взамен ГОСТ 2.782-68. – Введен 01.01.98. – 15 с.

ГОСТ 21.404-85 СПДС. Автоматизация технологических процессов. Обозначения условные приборов и средств автоматизации в схемах. – Введен 01.01.1966. – М.: Стандартинформ 2007. – 17 с.

Перечень выполненных чертежей

Схема общая комбинированная 2 листа формат А1

Колонна ректификационная 2 листа формат А1

Схема компоновки оборудования 1 лист формат А1

![]() 4 Автоматизация и автоматические системы управления технологическим процессом в.1.doc

4 Автоматизация и автоматические системы управления технологическим процессом в.1.doc

1 Цель и назначение автоматизации

Внедрение АСУ является наиболее прогрессивным направлением в области автоматизации. При большом расстоянии между технологическими аппаратами и щитами управления целесообразно применять электрические средства автоматизации. Химические производства относятся к числу взрывопожароопасных и автоматизация осуществляется на основе использования взрывозащищенных средств автоматизации с использованием контроллеров и персональных компьютеров (ПК).

Контроллер – многофункциональное программируемое средство организации измерительных каналов. ПК обрабатывает по заложенной в нём программе информацию поступившую от датчиков. Высвечивает на табло значения измеренных параметров. ПК применяется во-первых для облегчения работы оператора т.к. за короткий промежуток времени обрабатывает большое количество информации; во-вторых может выполнять роль «советчика» при котором ЭВМ рекомендует оператору оптимальные знания режимных параметров процесса.

Иерархическая структура АСУТП включает в себя:

-й уровень полевого КИП;

-й уровень - станции управления процессом;

З-й уровень оперативного персонала базирующийся на инженерных и станциях операторов технологического процесса.

-й уровень АСУТП реализован на базе датчиков и исполнительных механизмов. На уровне 1 частично применяются датчики интеллектуальной серии и на них выполняются функции опроса и шкалирования измеряемых сигналов с передачей информации по протоколу HART.

Технические средства 23 уровней размещаются в помещении операторной. Станции управления процессом реализованы на базе контроллера РСУ (распределенная система управления) которая собирает информацию вырабатывает регулирующие воздействия) и контроллера ПАЗ (система противоаварийной защиты) позволяющей контролировать нарушения в ходе технологического процесса осуществлять защиту и блокировку аппаратов и вырабатывать защитные воздействия.

Функции РСУ и ПАЗ выполняют программируемые контроллеры. Контроллеры выполняют следующие функции:

воспринимают аналоговые дискретные электрические унифицированные сигналы;

измеряют и нормируют принятые сигналы;

выполняют программную обработку сигналов с первичных преобразователей и формируют аналоговые и дискретные управляющие сигналы;

отображают информацию на экране;

управляются при помощи стандартной клавиатуры.

З-й уровень АСУТП представлен автоматизированными рабочими местами оператора-технолога и оператора-инженера. Обеспечивается ведение базы данных визуализация состояния технологического оборудования обработка данных формирование и печать отчетных документов ручное дистанционное управление технологическим оборудованием. Станции оснащены современными ПК. Информация с контрольно-измерительных приборов и датчиков в виде аналоговых и дискретных сигналов поступает с 1 уровня на технические средства 2 уровня на которых реализуются в автоматическом режиме функции сбора первичной обработки информации регулирования блокировок. Информация необходимая для контроля и управления технологическими процессами поступает от контроллеров на 3-й уровень – операторские станции и станции главных специалистов. Рисунок 3.1 «Структура АСУТП» представленная ниже в упрощённом виде демонстрирует связи между уровнями.

Рисунок 4.1 – Структура АСУТП

Диалог оператора с системой управления осуществляется с использованием цветного дисплея клавиатуры и манипулятора «мышь». На операторской станции сконфигурирован пользовательский интерфейс для взаимодействия оператора с системой. Для вызова необходимой информации оператору достаточно при помощи «мыши» выбрать на экране надпись или изображение какого-либо объекта и одной или двумя манипуляциями вывести на экран необходимую информацию. Клавиатура также может быть использована для получения необходимой информации. Кроме этого при помощи клавиатуры производится ввод текстовой и цифровой информации. Сообщения о нарушениях предупредительных и предаварийных границ для аналоговых параметров действиях операторов по управлению технологическими процессами регистрируются и выводятся на печать по запросу оператора. Выход аналогового параметра за допустимые границы сигнализация нарушение связи с объектами по какому-либо из каналов связи отображается на операторской станции звуковой сигнализацией и цветовым отображением изменений на мнемосхемах. Информация выводимая оператору на экран монитора по его запросу может иметь различные виды:

- обобщенная мнемосхема представляющая весь объект автоматизации. С этой мнемосхемы можно перейти на подробную мнемосхему любого узла выбрав его на экране курсором;

- мнемосхемы отдельных узлов отображающие часть технологической цепочки с индикацией величин аналоговых сигналов;

- оперативные тренды показывающие состояние параметра; исторические тренды позволяющие отслеживать состояние аналогового параметра за длительные периоды (смена сутки месяц);

- панели контроля и управления аналоговыми регуляторами; аварийные и технологические сообщения.

При выборе контроллера решающими факторами являются:

надежность модулей вводавывода;

скорость обработки и передачи информации;

широкий ассортимент модулей;

простота программирования;

распространенность интерфейса связи с ЭВМ.

Этим условиям удовлетворяет контроллеры фирмы Moore Products Company также контроллеры Allen Bradley SLC 504 корпорации Rockwell (семейство SLC 500 малых программируемых контроллеров) контроллеры YS 170 YOKOGAWA и контроллеры серии TREI-Multi (и разумеется ряд наших отечественных контроллеров).

В данном проекте использованы контроллеры фирмы Moore Products Company: контроллер APACS+ (подсистема РСУ) контроллере QUADLOG (подсистема ПАЗ).

Контроллер APACS+ управляет работой отдельных агрегатов (30-50 контуров регулирования) технологических участков (150 контуров регулирования) цехов с непрерывными и периодическими процессами. Контроллер QUADLOG имеет также несколько модулей. Стандартный аналоговый модуль (SAM) входит в семейство модулей вводавывода. Он предназначен для подключения аналоговых и дискретных сигналов. Модуль SAM обеспечивает высокую пропускную способность для стандартных сигналов вводавывода (аналоговые входные сигналы (4-20) мА аналоговые выходные сигналы (4-20) или (0-20) мА а также дискретные входы и выходы). К модулю SAM можно подключить до 32 каналов. Каждый канал может быть сконфигурирован для работы с аналоговым входом (4-20) мА аналоговым выходом (4-20) мА или (0-20) мА дискретным входом или дискретным выходом. Стандартный дискретный модуль (SDM) имеет 32 канала вводавывода каждый из них может быть сконфигурирован как дискретный входвыход дискретный импульсный выход. Модуль позволяет управлять работой электродвигателя отсечного канала.

Контроллер QUDLOG обеспечивает: повышенные характеристики безопасности отказоустойчивости и защиты выходов; высокий уровень готовности системы; отказоустойчивость. Система QUDLOG полностью интегрирована с системой управления технологическими процессами APACS+. Это позволяет использовать один операторский интерфейс и средства программирования что устраняет необходимость дополнительных усилий при установке конфигурировании обслуживании и обучении персонала а также при организации связи систем управления безопасностью и технологическими процессами.

2 Анализ статических и динамических характеристик объекта регулирования

В химической технологии многочисленную группу составляют массообменные процессы из которых наиболее распространена ректификация. Автоматическое регулирование процесса ректификации одно из наиболее сложных задач возникающих при автоматизации химических производств. Это объясняется сложным характером технологического процесса взаимной зависимостью основных регулируемых параметров а также большой инерционностью и запаздыванием присущим ректификации как объектам регулирования. Задача управления процессом ректификации заключается в получении продуктов разделения (дистиллята и кубового остатка) определённой чистоты при заданной производительности установки и минимальном расходе греющего пара. Основными возмущающими воздействиями для колонны являются изменение состава расхода и температуры питания давления в линии греющего пара.

Трудность регулирования процесса ректификации объясняется еще и частотой и амплитудой возмущений. В объекте имеют место такие возмущения как изменения начальных параметров исходной смеси а также тепло- и хладоносителей изменения свойств теплопередающих поверхностей отложение веществ на стенках и т.д.

Воздействие некоторых из перечисленных факторов на процесс ректификации можно устранить или значительно уменьшить с помощью локальных схем автоматического регулирования.

По отношению к главному объекту регулирования колонне эти системы автоматического регулирования являются "внешними" и не оказывают влияния на процессы регулирования в колонне. Расходной смеси поступающей в колонну можно регулировать с помощью регулятора расхода. Температура исходной смеси автоматически регулируется регулятором который воздействует на расход пара подаваемого в теплообменник. Давление в линии греющего пара регулируется с помощью регулятора давления.

Существенно влияет на ход процесса ректификации давление в колонне поэтому его необходимо стабилизировать. Давление изменяется по высоте колонны и в разных точках отличается на величину гидравлического сопротивления участка расположенного между данными точками. В большинстве случаев гидродинамический режим процесса ректификации остаётся достаточно стабильным и гидравлическое сопротивление можно считать постоянным. Поэтому достаточно стабилизировать давление в одной точке например в верхней части колонны.

Наиболее сложной задачей является автоматическое регулирование состава готовых продуктов разделения.

Как правило автоматически регулируется состав только одного продукта. Если необходимо обеспечить заданную чистоту дистиллята то датчик состава устанавливают в верхней части колонны или на линии отбора дистиллята и регулятор состава воздействует на клапан установленный на линии подачи флегмы на орошение колонны. Часто регулирование состава продуктов ректификации производят по температуре в верхней или нижней части колонны. Измерение температуры производят на одной из тарелок (контрольная тарелка) на которой изменение состава жидкости вызывает наибольшее изменение температуры. Контрольную тарелку выбирают по данным анализ статистической характеристики колонны. Точность измерения а значит и регулирование состава по температуре невысока.

Объект регулирования уровня характеризуется самовыравниванием. Это объясняется тем что если в какой-то момент времени приток сырья резко увеличивается то уровень повышается возрастает гидравлический напор сток повышается то есть происходит самовыравнивание.

Большое значение для процесса ректификации имеет температура исходной смеси. Если смесь начинает поступать в колонну при температуре меньшей чем температура кипения она должна нагреваться до этой температуры парами идущими из нижней части колонны. Конденсация паров при этом увеличивается что нарушает весь режим процесса ректификации. Поэтому температуру исходной смеси стабилизируют изменением расхода теплоносителя подаваемого в теплообменник тем самым ликвидируют одно возмущение.

Контролируемые и регулируемые параметры производства приведены в таблице 4.1.

Таблица 4.1 Контролируемые и регулируемые параметры

Буферная емкость поз. 10

Буферная емкость поз. 19

Буферная емкость поз. 20

Буферная емкость поз. 30

Буферная емкость поз. 31

Буферная емкость поз. 32

Характеристика автоматизированных процессов приведена в таблице 4.2.

Таблица 4.2 Характеристика автоматизированных процессов

Величина параметра и размерность

Продолжение таблицы 4.2

Буферная емкость поз.10

Буферная емкость поз.19

Буферная емкость поз.20

Температура бокового зоны отбора

Температура зоны питания

Буферная емкость поз.30

Буферная емкость поз.31

Буферная емкость поз.32

Спецификация технических средств автоматизации представлена в таблице 4.3 [14]

Таблица 4.3 – Спецификация технических средств автоматизации

Номер позиции на функциональной схеме

Наименование параметра среды и места отбора импульс

Предел. Рабочее значение параметра

Наименование и характеристика

Завод изготовитель или поставщик

Объемный расход исходной смеси

Вторичный одноканальный показывающий и регистрирующий прибор (миллиамперметр). Вх. (4-20) mA k = 05

Преобразователь измерительный взрывозащищенный разности давлений с токовым выходом (4-20) mA. Перепад давления 25 КПа k = 0.5. Допустимое рабочее давление 4 МПа. Питание 24 В

Диафрагма камерная диаметр

условного перехода Dу = 100 мм

Условное давление Ру = 25 МПа

Продолжение таблицы 4.3

температуры в буферной емкости

Термопреобразователь сопротивления. Измеряемая среда: твердые жидкие газообразные сыпучие веществ; Выход (4-20) mA. Диапазон измеряемых температур (-50 +180) оС; k = 0.25

Регулирующий клапан с

пневмоприводом 881021-45.

Dу = 80 мм Ру = 4 МПа

Максимальный перепад давления:

Класс протечки ANSI:VI

Коэффициент пропускной способности: Cv = 110.

Регулирование температуры выхода кубовой жидкости

Термопреобразователь сопротивления измеряемая среда: твердые жидкие газообразные сыпучие вещества; Выход (4-20) диапазон измеряемых температур) (-50 +500) оС

Номен. каталог 2011 стр.145

Регулирование температуры куба колонны поз.1

Термопреобразователь сопротивления измеряемая среда: твердые жидкие газообразные сыпучие вещества; Выход (4-20) диапазон измеряемых температур) (-50 +500) оС k = 0.5

Контроль уровня в кубе колонны

Радарный измеритель уровня. Выходной сигнал (4-20) mA. Жидкость тестообразная масса (05-30) м k = 0.05 имеет цифровой выходной сигнал (протокол HART)

Emerson Process Management

Регулирующий клапан нормально закрытый. Диаметр условного Ду = 40 мм условное давление Ру = 03 МПа тип привода – МИМ. Вход (4-20) mA

питания колонны поз.1

Питающая часть колонны поз.2

Интеллектуальный преобразователь температуры. Выходной сигнал

(4-20) mAHART НСХ K диапазон измеряемых температур (-50 +300 )0C. Доп. погр. анал. сигн. 10C цифр. сигн. 050C.

ПГ Метран г. Челябинск

Контроль температуры верха колонны поз.1

Контроль температуры охлаждающей воды подаваемой в конденсатор поз.4

Контроль уровня в емкости поз.6

Преобразователь измерительный гидростатического давления с токовым выходом (4-20) mA k = 0.5.

Метран-100-ДГ Модель 1531

Номен. каталог 2009 стр.15

Показывающий регистрирующий вторичный прибор для измерения температуры уровня давления расхода и т.д.Вход (4-20) mA Выход (4-20) mA k = 0.5; имеет двухпозиционное устройство сигнализации; габариты (120х160х618) мм; масса 12 кг

Номен. каталог 2011 стр. 320

Контроль уровня сборнике поз.7

Регулирование температуры куба колонны поз.2

Контроль уровня в кубе колонны поз.2

питания колонны поз.2

Контроль температуры верха колонны поз.2

Преобразователь избыточного давления взрывозащищенный с токовым выходом (4-20) mA. Перепад давления 25 КПа k = 05.

Номен. каталог 2009 стр.60

Контроль температуры охлаждающей воды подаваемой в конденсатор поз.14

Контроль уровня в емкости поз.16

Контроль уровня в емкости поз.17

Контроль уровня в емкости поз.20

Контроль температуры емкости поз.20

Контроль уровня в емкости поз.19

Контроль температуры емкости поз.19

Регулирование температуры куба колонны поз.3

Контроль уровня в кубе колонны поз.3

питания колонны поз.3

Питающая часть колонны поз.3

зоны бокового отбора колонны поз.3

Зона бокового отбора колонны поз.3

Контроль температуры верха колонны поз.3

Контроль уровня в емкости поз.26

Контроль уровня в емкости поз.27

Контроль уровня в емкости поз.32

Контроль температуры емкости поз.32

Контроль уровня в емкости поз.29

Контроль уровня в емкости поз.31

Контроль температуры емкости поз.31

Контроль уровня в емкости поз.30

Контроль температуры емкости поз.30

![]() 6 Обеспечение производственной и экологической безопасности.doc

6 Обеспечение производственной и экологической безопасности.doc

1 Характеристика производственной и экологической опасности проектируемого объекта (установки)

1.1 Назначение и краткая характеристика объекта

Проектируемый объект установка ректификации диэтаноламина состоящая из колонны поз.1 отгонки воды и остаточного аммиака из смеси этаноламинов колонны поз. 2 отгонки моноэтаноламина колонны поз. 3 отгонки диэтаноламина марки А.

Основным аппаратом является ректификационная колонна поз. 3 предназначенная для получения диэтаноламина марки А боковым отбором триэтаноламина по кубу колонны и отгона легкокипящих компонентов (вода моноэтаноламин) по верху колонны.

Колонна поз. 3 представляет собой вертикальный цилиндрический насадочный аппарат диаметром 10 м установлены три секции насадки:

секция (снизу) высотой 3200 мм

Ввод питания под средней секцией ввод флегмы над верхней секцией боковой отбор расположен между средней и верхней секциями.

Высота цилиндрической части - 15800 мм

Высота с патрубком для установки дефлегматора – 17300 мм

Высота с юбкой – 23300 мм

Давление рабочее – 5 мм.рт. ст.

Температура рабочая – 2100С

Режим работы колонны поз. 3

Остаточное давление вверху колонны не более 40 мм рт. ст.

Температура верха колонны не более 150 0С.

Температура в зоне бокового отбора (150-165) 0С

Температура в кубе колонны не более 210 0С

В колонну поз. 3 подается кубовая жидкость колонны поз. 2 содержащая воду (012%) МЭА (481%) ДЭА (5954%) ТЭА (3553%). Сверху колонны отгоняются легкокипящие компоненты состава: вода (167%) МЭА (9319%) ДЭА (514%); боковым отбором получают диэтаноламин состава: вода (001%) МЭА (056%) ДЭА(9791%) ТЭА (152%) несконденсировавшиеся пары состава: вода (8077%) МЭА (1923%) сдуваются на ПЭН. Снизу получают кубовую жидкость - триэтаноламин состава: вода (003%) ДЭА (892%) ТЭА (9105%).

Аппарат устанавливается на открытой площадке. Размеры наружной установки:

Колонна оборудована пленочным испарителем поз. 26 конденсатором поз.23 и хвостовым конденсатором поз. 24.

Пленочный испаритель поз. 26 - вертикальный кожухотрубчатый одноходовой аппарат диаметром 0.8 м высотой 5020 м. Расчетное давление: в трубном пространстве – вакуум в межтрубном пространстве – 25 кгссм2

Конденсатор поз. 23 - горизонтальный кожухотрубчатый двухходовой аппарат диаметром 08 м длиной 25 м. Расчетное давление: в трубном пространстве – вакуум в межтрубном – 35 кгссм2.

Конденсатор хвостовой поз. 24 – вертикальный кожухотрубчатый аппарат диаметром 1 м высотой 29 м. Рабочее давление: в трубном пространстве - 6 кгссм2 в межтрубном – вакуум.

Нормы технологического режима производства диэтаноламина приведены в таблице 6.1.

Таблица 6.1 Нормы технологического режима

Технологические показатели

Отгонка воды и остаточного аммиака из смеси этаноламинов в колонне поз. 1

в кубе колонны не более 200

в кубе колонны не более 01МПа (1 кгссм2)

Отгонка моноэтаноламина и получение диэтаноламина марки Б в колонне поз. 2

в кубе колонны не более 205

остаточное давление вверху колонны не более 40 мм рт. ст

Отгонка диэтаноламина и марки А боковым отбором в колонне поз. 3

в кубе колонны не более 210

в зоне бокового отбора

1.2 Основные физико-химические токсические взрыво- и пожароопасные характеристики веществ и материалов обращающихся в производстве

Характеристики веществ и материалов обращающихся в производстве приведены в таблице 6.2. [1 с. 274]

Таблица 6.2 Характеристики веществ и материалов обращающихся в производстве

Характер токсического воздействия на организм человека

Моноэтаноламин (массовая доля моноэтаноламина не менее 95%)

горючая жидкость с резким аммиачным запахом

Обладает щелочными свойствами оказывает раздражающее действие на кожные покровы и слизистые оболочки всасывается через неповрежденную кожу. При попадании внутрь вызывает расстройство органов дыхания кровообращения центральной нервной системы а также печени и других паренхиматозных органов.

Продолжение таблицы 6.2

Диэтаноламин (массовая доля этаноламинов не менее 98%)

густая вязкая жидкость или кристаллы желтого цвета

Обладает щелочными свойствами при длительном воздействии на кожу вызывает дерматит при попадании в глаза - ожог роговицы.

горючая жидкость (маслянистая)

Оказывает раздражающее действие на кожные покровы и слизистые оболочки. При попадании во внутрь и при вдыхании оказывает вредное воздействие на организм человека. При остром отравлении поражает центральную нервную систему печень почки кумулятивность сильная.

Не токсичен. Накопление в воздухе газообразного азота вызывает кислородную недостаточность удушье.

Вещества применяемые получаемые и обращающиеся в процессе производства этаноламинов взрыво- и пожароопасные. Основные свойства касающиеся их взрыво- и пожароопасности представлены в таблице 6.3. [15 c.350].

Таблица 6.3 Основные взрыво- и пожароопасные характеристики веществ

Пределы воспламенения %(об.)

Производство этаноламинов относится к категории пожаро-взрывоопасных производств что обуславливается наличием и применением продуктов пары которых обладают ядовитыми для организма человека свойствами и образуют с воздухом взрывоопасные смеси (окись этилена аммиак этаноламины).

1.3.Опасные и вредные производственные факторы проектируемого объекта (установки)

) Токсичность т.к. используются токсичные вещества.

Основные физико-химические и токсические свойства веществ применяемых на установке приведены в таблице 6.2.

) Взрыво- и пожароопасность так как используемые в процессе вещества являются горючими и способны образовывать с воздухом взрывоопасные смеси (таблица 6.3).

) Опасность получения механических травм и поражения электротоком связанная с наличием технологического оборудования снабженного приводами от электродвигателей (вентиляторы насосы) имеющие движущиеся части.

) Опасность падения с высоты (в связи с расположением обслуживаемого оборудования на высоте до 20 м относительно поверхности земли см. раздел 6.1.1).

) Опасность поражения разрядами атмосферного электричества так как объект находится в районе интенсивной грозовой деятельности.

) Опасность получения термических ожогов т.к. поверхности оборудования и трубопроводов имеют повышенную температуру наличие и применение пара и конденсата горячей воды и продуктов с высокой температурой.

) Риск получения химических ожогов (аммиачная вода способна при контакте с кожей вызывать химический ожог);

) Возможность накапливания зарядов статического электричества т.к. сырье и продукты производства способны на данном оборудовании подвергаться электризации с образованием опасных потенциалов.

1.4 Категорирование производственных помещений и наружных установок по взрыво- и пожарной опасности

Категорирование помещений и наружных установок по взрыво- и пожарной опасности приведены в таблице 6.4. [16 c.7]

Таблица 6.4 Категорирование помещений и наружных установок по взрыво- и пожарной опасности

Наименование производственных зданий помещений и наружных установок

Категория взрывопожарной и пожарной опасности помещений и зданий наружных установок (СП 12.13130.2009)

Насосная высокого давления

Насосная низкого давления

Наружная ректификационная установка по СП 12.13130.2009 «Определение категорий помещений зданий и наружных установок по взрывопожарной и пожарной опасности» относится к категории АН. Категорию АН подтверждаем расчётом.

Для определения категории пожарной опасности наружной установки рассчитываем избыточное давление взрыва расчет ведем по оксиду этилена (tвсп = 18 0С)

где ΔP избыточное давление взрыва кПа;

P0 атмосферное давление кПа P0 =101 кПа;

r расстояние от геометрического центра взрыва м;

mпр приведенная масса газа или пара кг вычисляемая по формуле 6.2:

где Qсг теплота сгорания газа или пара кДжкг;

Q0 константа равная 4520 кДжкг;

m масса горючих газов или паров поступивших в результате аварии в окружающее

пространство кг вычисляется по формуле 6.3

z коэффициент участия горючих газов и паров в горении (допускается принимать

m = W·Fи·и (6.3) [17 c.44]

где W интенсивность испарения жидкости кг(м2·с);

Fи площадь испарения м2;

и длительность испарения жидкости с

m = 95·10-4·1856·3600 = 635 кг

mпр = (16034520)·635·01= 2205 кг

ΔP > 5кПа поэтому наружная установка относится к категории АН.

1.5. Санитария классификация предприятия проектируемого объекта

Производство диэтаноламина в соответствии с СанПиН 2.2.12.1.1.1200-03 относится к I-му классу с шириной санитарно-защитной зоны 2000 м как производство алифатических аминов. [16 c.11].

Группа производственных процессов по санитарной характеристике (СНиП 2.09.04-87) - III б.

2 Технологические и технические решения (мероприятия) обеспечивающие безопасность эксплуатации объекта (установки)

2.1 Обеспечение безопасности ведения технологических процессов

Схема технологического процесса должна исключать вероятность возникновения взрывов пожаров или выбросов токсических веществ. Выбрана непрерывная схема производства как наиболее безопасная благодаря изолированности аппаратов от окружающей среды (нет необходимости для загрузки и выгрузки сырья и готовой продукции) и возможности автоматического контроля ведения процесса с обеспечением средствами противоаварийной защиты.

Измеряются и контролируются следующие параметры: температура куба колонны давление верха колонны уровень в колоннах конденсаторах и ёмкостях расход питания и флегмы в ректификационных колоннах.

Температура куба колонны регулируется регулирующим клапаном на подаче в теплообменник насыщенного пара. Давление верха колонны регулируется регулирующим клапаном на выходе из колонны. Уровень в колонне регулируется на выходе кубовой части колонны. В конденсаторе и ёмкости уровень регулируется регулирующими клапанами расположенными на выходе из них. Расход питания и флегмы регулируются регулирующими клапанами на линии нагнетания.

3. Обеспечение безопасности ведения технологического процесса

Технологические процессы осуществляются по непрерывной схеме производства.

Основное технологическое оборудование и коммуникации размещены на наружной установке.

Все аппараты и коммуникации при пуске в работу и остановке продуваются азотом до содержания кислорода не более 10% объёмных для предотвращения образования взрывоопасных смесей.

Имеются стационарные линии подачи пара и азота в аппараты.

Для защиты оборудования от разрушения при достижении давления выше расчётного на нём установлены предохранительные клапаны.

Все процессы происходят в закрытых сосудах и аппаратах.

Электрооборудование и осветительная аппаратура выполнены во взрывобезопасном исполнении с категорией и группой не ниже IIВ-Т4.

Все площадки обслуживания обеспечены ограждениями и лестницами согласно нормам СНиП и ГОСТ 23120-78 .

Управление технологическими процессами осуществляется из операторной дистанционно. Замер и регулирование давления расхода уровня производится с помощью пневматических и электронных приборов.

Предусмотрена производственная предупредительная сигнализация и система автоматических блокировок при завышении давления и температуры в аппаратах с целью предупреждения аварийных ситуаций.

На наружной установке установлены сигнализаторы довзрывоопасных концентраций; огнетушители; лафетные установки и кольца орошения.

Производственное оборудование для обеспечения коррозийной стойкости изготовлено из нержавеющей легированной стали номер 12Х18Н10Т которая обеспечивает также необходимую прочность и долговечность.

Герметичность фланцевых соединений обеспечивается при помощи

металлических (алюминиевых) прокладок используется также и паронит.

Герметичность неразъёмных соединений обеспечивается сваркой. Для герметизации вращающихся и движущихся частей применяют сальниковые торцевые уплотнения. Герметизация разъёмных соединений обеспечивается применением паронитовых прокладок.

Для предупреждения повышения вакуумного рабочего давления на 15% предусмотрены предохранительные клапана типа 25чЗНж на линии подачи воды в конденсатор и на линии подачи питания в колонну. В качестве запорной арматуры на линии подачи жидкости ставят обратные клапаны. Предусмотрена звуковая сигнализация в случае превышения уровня в кубе колонны и в ёмкостях.

Для безопасного обслуживания оборудования на высоте предусмотрены лестницы площадки шириной 15 м с высотою бортика 1м.

4 Средства индивидуальной защиты

Средства индивидуальной защиты работающих приведены в таблице 6.5.

Таблица 6.5 Средства индивидуальной защиты работающих

Наименование стадий технологического процесса

Профессии работающих на стадии

Средства индивидуальной защиты

Синтез этаноламинов перегонка этаноламинов абсорбция аммиака и окиси этилена прием

этаноламинов на склад готовой продукции

Аппаратчики синтеза перегонки абсорбции

Каска с подшлемником хб

Противогаз фильтрующий:

Куртка на утепляющей прокладке

Для защиты организма от действия паров окиси этилена этаноламинов при концентрации выше предельно-допустимой необходимо пользоваться фильтрующими противогазами марки БКФ а от действия паров аммиака противогазами марки КД.