Тепловой и динамический расчет автотракторного двигателя

- Добавлен: 25.01.2023

- Размер: 390 KB

- Закачек: 0

Подписаться на ежедневные обновления каталога:

Описание

Тепловой и динамический расчет автотракторного двигателя

Состав проекта

|

|

|

|

|

|

|

|

|

|

Материал представляет собой zip архив с файлами, которые открываются в программах:

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

Контент чертежей

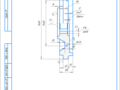

![]() Двс рас.cdw

Двс рас.cdw

Совмещенные диаграммы

Суммарная тангенциальная

диаграмма в целом двигателя

Схема кривошипно-шатунного механизма

для определения тангециальных усилий

Индикаторная диаграмма

Диаграмма тангенциальной силы одного цилиндра

![]() МАХОВИК.cdw

МАХОВИК.cdw

![]() Мой ДВС.doc

Мой ДВС.doc

ТЕПЛОВОЙ И ДИНАМИЧЕСКИЙ РАСЧЕТ ДВИГАТЕЛЯ.

Целью курсового проектаявляется овладение методикой и навыками самостоятельного решения инженерных задач. Разработан двигатель внутреннего сгорания рабочий чертёж маховика.

В процессе работы построены индикаторная диаграмма график инерционных и тангенциальных сил для одного цилиндра.

Провели анализ влияния заданного параметра на технико-экономические показатели работы двигателя внутреннего сгорания.

Выбор типа и основных параметров двигателя внутреннего сгорания .6

Тепловой расчёт двигателя 7

Построение индикаторной диаграммы и определение основных

показателей работы двигателя ..11

Анализ влияния заданного параметра на технико-экономические

показатели работы двигателя 14

Тепловой баланс двигателя .16

Определение основных размеров и комплексных показателей двигателя18

Кинематический и динамический расчёт кривошипно-шатунного

механизма двигателя ..19

Расчет системы питания ..23

Регуляторная характеристика двигателя ..25

Сводные данные спроектированного двигателя 27

БИБЛИОГРАФИЧЕСКИЙ СПИСОК 28

Двигатели внутреннего сгорания относятся к наиболее распространенным тепловым машинам. Эти двигатели работающие на жидком топливе нефтяного происхождения явились надежной основой развития автотракторостроения.

Факторами влияющими на конструкцию ДВС являются необходимость увеличения удельной мощности повышение надёжности и возможность использования двигателей в различных условиях эксплуатации при минимальных расходах топлива стоимости и затратах материалов.

Экономичность и надежность двигателей в значительной степени зависят от систем питания охлаждения смазки автоматизации регулирования и других систем.

Поэтому рассмотрения особенностей работы конструирования и расчета этих систем имеет важное значение. При создании новых двигателей и их семейств большое внимание уделяется степени их стандартизации и унификации которая оценивается долей стандартизованных и унифицированных элементов во всей конструкции двигателя. Степень унификации должна определяться оптимальностью общего решения компоновки и ее экономической целесообразности.

ВЫБОР ТИПА И ОСНОВНЫХ ПАРАМЕТРОВ ДВИГАТЕЛЯ

1Выбор типа двигателя

В соответствии с данными варианта для расчета задан двигатель внутреннего сгорания эффективной мощностью 130 кВт; автомобиль.

Для автомобиля я выбрал дизельный двигатель. Потому что КПД дизельного двигателя выше чем у карбюраторного дизельное топливо более дешевле чем бензин. Для дизельного двигателя можно применять топливо с широким диапазоном фрикционного состава у дизелей неограниченная агрегатная мощность токсичность выхлопных газов намного меньше и выше долговечность. Хотя у дизельного двигателя больше себестоимость металлоемкость дымность выхлопных газов и сложнее по конструкции. Я выбрал дизельный двигатель и потому что единица энергии вырабатываемое дизельными двигателями в 2 раза дешевле чем в карбюраторных двигателях. Себестоимость мощности в дизелях получается в 2 раза меньше.

2Обоснование принимаемого способа смесеобразования

Я принимаю полураздельную камеру сгорания ЦНИДИ с объемно – пленочным смесеобразованием .

При объемном смесеобразовании все топливо впрыскивается в объем камеры сгорания при этом снижаются затраты на изготовление и обслуживания топливной системы (форсунок и насоса высокого давления).

Так при камере ЦНИДИ (на объем в поршне приходится более 78 84% объема камеры сгорания) отверстия распылителя ориентируются так что значительная часть вырабатываемого топлива под малым углом попадает на стенки камеры и организованное движение воздуха так же «размазывается» на поверхности. Часть топлива оказывается впрыснутой в объем камеры сгорания.

Как и при пленочном смесеобразовании воспламеняется топливо впрыснутое в объем камеры. В результате обеспечивается сравнительно малая жесткость процесса сгорания . В двигателях с такими камерами расход топлива примерно на 6% ниже чем в предкамерных.

Недостатком этих двигателей является сравнительная низкая термостойкость острых кромок камеры и высокая чувствительность к показателям работы топливной аппаратуры определяющим качество образования топливной пленки.

ТЕПЛОВОЙ РАСЧЕТ ДВИГАТЕЛЯ

Цикловая подача топлива гцикл:

ge – эффективный удельный расход топлива г(кВт*ч)

– коэффициент тактности двигателя(=2- четырехтактный двигатель)

Ne – эффективная мощность двигателя кВт.

Плотность заряда на впуске кгм3:

где рк – давление наддува МПа

Rв – газовая постоянная воздуха Дж(кг*К) Rв=287 Дж(кг*К)

ТК – температура надувочного воздуха К

где Т0 – температура окружающей среды К; (Т0=293 К)

р0 – давление окружающей среды кПа; (р0=100 кПа)

nk – показатель политропы сжатия воздуха в компрессоре.

Для центробежных нагнетателей с охлаждаемым корпусом nk=14 18; без охлаждаемого корпуса nk=18 20. Принимаю nk=14.

Необходимый объем воздуха л:

где LТ=145 кг – количество воздуха необходимое для сгорания 1кг топлива.

α=18 2- коэффициент избытка воздуха;

Ориентировочное значение диаметра цилиндра м:

где н=08 – коэффициент наполнения цилиндра свежим зарядом

к=1 – коэффициент короткоходности

Ориентировочное значение хода поршня м:

Определяем температуру в конце процесса впуска:

где ТК – температура надувочного воздуха К;

DТ –подогрев свежего заряда К;

gr –коэффициент остаточных газов;

Тr –температура остаточных газов К

DТ =15-для двигателей с поршнем из алюминиевого сплава [стр.82 1];

gr =003 006 - в четырехтактных дизелях без наддува и с наддувом [стр.19 3]

Тr =700 900 К для дизелей [стр. 8 4] Тr =800 К.

Определяем давление в конце впуска:

Ра =(085 09)· Рк [кПа] (8)

Величину n1 определяем по эмпирической формуле профессора В.А. Петрова как функцию угловой скорости вращения коленвала для дизеля:

Определяем давление в конце сжатия:

Рс =Ра·n1 [кПа] (11)

где n1- средний показатель политропы сжатия.

Рс =1035·15.5135=41868 [кПа]

Определяем температуру в конце сжатия:

Тс = Та · n1-1 [К] (12)

Тс = 3384·15.5 135-1 =88318 [К]

Определяем теоретически необходимое количество воздуха (в молях) на сгорание 1 кг топлива:

где С- содержание углерода в топливе;

Н- содержание водорода в топливе;

О- содержание кислорода в топливе;

Принимаем состав топлива: С=087; Н=0124; О=0006;

Определяем действительное количество воздуха:

L=a·L0 [кмолькг] (14)

где a - коэффициент избытка воздуха.

Для дизелей с объемным смесеобразовании a=18 20 (стр.31 3)

Принимаем a=2 (стр.31 3)

Определяем число молей продуктов сгорания 1 кг топлива при a >1:

Определим химический коэффициент молярного изменения:

Находим действительный коэффициент молярного изменения:

Определяем теплоёмкость газов для чистого воздуха:

m·Ссn=а+в·Тс [кДжкмоль·град] (18)

где а=2016; в=1738·10-3 – постоянные коэффициенты. [стр.10 4]

m·Ссn=2016+1738·10-3 ·88318=21695 [кДжкмоль·град]

Для продуктов сгорания при a >1:

Теплоёмкость при постоянном давлении:

m·Сzр =m·Сzn +m·R (20)

где m·R =8314- универсальная газовая постоянная[стр.10 4]

Температура в конце сгорания Тz определяется для дизеля из выражения:

QH –низшая удельная теплота сгорания кДжкг

l- степень повышения давления.

Для дизелей с полураздельными камерами сгорания величина l =17 22 [стр.104]

принимаем l =18 с учетом несовершенства конструкции двигателя.

Для дизелей x= 07 085 [стр.104]

Для дизельных топлив QH = 42500 кДжкг [стр.104].

Решая квадратное уравнение определяем Тz.

Определяем давление в конце сгорания:

4 Процесс расширения

Определяем степень предварительного расширения:

Степень последующего расширения:

Давление в конце расширения:

где n2 – показатель политропы расширения который можно определить по эмпирической формуле профессора В.А. Петрова для дизельного двигателя:

Температура в конце расширения

Давление в конце выхлопа для двигателей без наддувом:

Рr =кr· Рк [кПа] (29)

где кr=(075 098) для двигателей с наддувом [стр. 11 4]

Рr =098·115=1127 кПа

ПОСТРОЕНИЕ ИНДИКАТОРНОЙ ДИАГРАММЫ И ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ПОКАЗАТЕЛЕЙ РАБОТЫ ДВИГАТЕЛЯ

1 Построение индикаторной диаграммы

Для построение индикаторной диаграммы выбираем масштабы:

- для давления: 30 кПамм

- для объёма : 10 мм = Vc [стр.11 4].

Va = Vc · = 10 · 155 = 155 мм (30)

Определяем промежуточные точки политроп сжатия и расширения по уравнениям:

Таблица 3.1 Промежуточные точки политропы сжатия

2 Определение индикаторных показателей

Среднее теоретическое индикаторное давление Рi` определяем графическим и аналитическим методами.

Графическое определение среднее теоретического индикаторного давление Рi`.

где A- площадь индикаторной диаграммы мм2;

m=30 кПамм - масштаб давления.

Для аналитического определения теоретического индикаторного среднее давление используем для дизеля формулу:

Действительное среднее индикаторное давление определяем с учетом округления диаграммы и затрат на осуществления насосных ходов поршня:

Рi =f· Рia`-DР [кПа] (35)

где DР=Рr-Ра кПа (принимается DР=(5 25)) DР=92

f=092 095- коэффициент округления

Рi =095·8563-92=8043 (кПа)

Среднее индикаторное давление Рi это такое условное постоянное давление в цилиндре двигателя которое действуя в течение одного хода поршня совершает такую же работу что и переменное давление внутри цилиндра.

Определяем процент несовпадения величин среднего индикаторного давления вычисленных графическим и аналитическим методом:

Действительная погрешность DРi = 108 % не превысила допустимую

Индикаторный коэффициент полезного действия определяем по формуле:

Находим индикаторный удельный расход топлива:

3 Определение эффективных показателей работы двигателя

Среднее эффективное давление:

где Рм –механические потери мощности [кПа].

Рм=(09+(011 015)Сm)102 [кПа] (40)

где Сm – средняя скорость поршня [мс].

Предварительно определяем среднее эффективное давление:

Ре=8043 -1982=6061 [кПа]

Определяем эффективных коэффициент полезного действия:

где hм -механический коэффициент полезного действия.

Эффективный удельный расход топлива:

4 Физический смысл величин Ре hе ge

Среднее эффективное давление Ре – это значение условного постоянного давления в цилиндре двигателя при котором совершается работа равная эффективной работе цикла. Это мера удельной работы (в кПа ) характеризующая полезную работу получаемую с единицы рабочего объёма цилиндра.

Эффективных коэффициент полезного действия hе показывает какая часть теплоты подведенная за цикл расходуется на совершение эффективной работы.

Эффективный удельный расход топлива ge указывает на количество топлива израсходованного на получение единицы работы.

АНАЛИЗ ВЛИЯНИЯ ЗАДАННОГО ПАРАМЕТРА НА ТЕХНИКО-ЭКОНОМЕЧЕСКИЕ ПОКАЗАТЕЛИ РАБОТЫ ДВИГАТЕЛЯ

После запуска программы вводим в компьютер следующие данные:

Тип двигателя –дизель с наддувом

Показатель политропы сжатия воздуха в компрессоре nk – 14

Номинальная эффективная мощность NeкВт - 130

Номинальная частота вращения n мин-1-2500

Давление наддува Рк кПа-115

Подогрев заряда DТ К-15

Температура остаточных газов Тr К –800

Коэффициент остаточных газовgr- 004

Коэффициент при определении давления в конце впуска –09

Коэффициент при определении давления в конце выпуска –098

Степень повышения давления l-18

Коэффициент избытка воздуха a -2

Коэффициент использования тепла x-08

Коэффициент при определении потерь на трение –011

Число цилиндров i –8

Коэффициент короткоходности к-1

Уточненная скорость движения поршня СМ мс -9837

Вычисленное значение температуры Тz К -18701

Вычисленное значение давления Рz кПа-75363

Вычисленное значение эффективных коэффициент полезного действия hс–0377

Показатель политропы сжатия n1=135

Показатель политропы расширения n2=1242

Коэффициент наполнения н=08

После ввода данных программа произвела расчет что свидетельствует о правильности первоначального расчета.

Ввод изменяющегося параметра -вводим согласно данным варианта.

Таблица 4.1 Зависимость эффективных показателей работы двигателя от параметра

Рисунок 4.1 Влияние заданного параметра на технико-экономические показатели работы двигателя.

Зависимость эффективного давления ре от степени сжатия

-при увеличении давление

Рм=(09+(011 015)Сm)102 -постоянна

Зависимость эффективного КПД е от степени сжатия

Из предыдущей зависимости видно что при увеличение увеличивается рi. При этом увеличивается м и i.

Зависимость эффективного удельного расхода топлива от степени сжатия .

Так как i увеличивается при увеличении степени сжатия то ge будет уменьшаться.

Зависимость часового расхода топлива GT от степени сжатия .

GT=ge·Ne Ne-постоянна.

Так как ge уменьшается то и часовой расход уменьшится.

ТЕПЛОВОЙ БАЛАНС ДВИГАТЕЛЯ

Общее количество теплоты введенной в двигатель с топливом:

где GT –часовой расход топлива кгч.

GT = 0224·130=2919 [кгч]

Q=42500·2919=1240839 [кДжч] Теплота эквивалентная эффективной работе:

Qe=3600·Ne [кДжч] (47)

Qe=3600·130=468000 [кДжч]

Теплота передаваемая охлаждающей среде:

где С-коэффициент равный 045 053[стр.17 4]

Теплота уносимая с отработавшими газами:

Qг =Ср·(Тr- Tк)·(Gв+Gт) [кДжч] (51)

где Ср – средняя теплоемкость отработавших газов при постоянном давлении

Ср =104 кДжкг·град [стр.17 4]

Gв – часовой расход воздуха кгч

Gв =a·L0Gт ·2895 (52)

Gв =2·0494·2919·2895=83617 [кгч]

Qr =104·(800- 305)·(83617+2919)=3641954 [кДжч]

Qн.у. =Q-( Qe+ Qг + Qв) [кДжч] (54)

Qн.п. =1240839-( 468000+ 3641954 + 2063759)=2022677 [кДжч]

ОПРЕДЕЛЕНИЕ ОСНОВНЫХ РАЗМЕРОВ И КОМПЛЕКСНЫХ ПОКАЗАТЕЛЕЙ ДВИГАТЕЛЯ

Рабочий объем одного цилиндра

где i – число цилиндров.

Предварительный диаметр цилиндра:

Радиус кривошипа: [м] (59)

Длину шатуна определяем по формуле:

где l - постоянная кривошипно-шатунного механизма который принимается с учетом параметров выполненных двигателей: l=0.23 0.31(стр. 1973).

Принимаем l=03 для уменьшения износа деталей поршневой группы .

Удельная литровая мощность двигателя:

Удельная поршневая мощность двигателя:

КИНЕМАТИЧЕСКИЙ И ДИНАМИЧЕСКИЙ РАСЧЕТ КРИВОШИПНО-ШАТУННОГО МЕХАНИЗМА

1 ПОСТРОЕНИЕ ГРАФИКА ТАНГЕЦИАЛЬНЫХ УСИЛИЙ

Определяем удельную массу поступательно движущихся частей:

ms = mп +0.275mш [кгм2] (63)

где mп - удельная масса поршня кгм2

mш - удельная масса шатуна кгм2

Приближенное значение удельных масс:

mп =150 300 кгм2 [стр.19 4]

mш =250 400 кгм2 [стр.19 4]

Принимаем mп =300кгм2 mш =400 кгм2

ms = 300 +0.275·400=410 кгм2

Определяем параметры для построения графика инерционных сил по методу Толе:

А= ms ·w2 ·r·(1+l)·10-3 [кПа] (64)

А= 410·26172 ·0059·(1+03)·10-3=215098 кПа

В = ms ·w2 ·r·(1-l)·10-3 [кПа] (65)

В= 410 ·26172 ·0059·(1-03)·10-3=115822 кПа

С =3· ms ·w2 ·r·l·10-3 [кПа] (66)

С =3· 410 ·26172 ·0059·03·10-3=148914[кПа]

Построение графика инерционных усилий возвратно – поступательно движущихся деталей кривошипно-шатунного механизма проведем согласно рекомендациям (стр.19 4)

2 ПОСТРОЕНИЕ ГРАФИКА ТАНГЕЦИАЛЬНЫХ СИЛ

Строим полукруг Брикса для чего проводим ниже индикаторной диаграммы полуокружность радиусом:

От точки О- центра полуокружности откладываем отрезок ОО1 равный:

Дальнейшее построение ведем согласно рекомендациям (стр.204).

Определение значений Рг и Рj проводим используя индикаторную диаграмму и графика инерционных усилий. Для этого определяем положение поршня для каждого положения кривошипа- Si на полукруге Брикса.

Найденные значений Рг и Рj для удобства дальнейших расчетов заносим в таблицу 2.

Таблица 7.1 Данные вычислений полученных при кинематическом и динамическом расчете кривошипно-шатунного механизма

Величину силы Т определяем графическим методом используя схему кривошипно-шатунного механизма согласно рекомендациям (стр.204).

По полученным значениям Т (таблица 2) строим диаграмму удельной тангенциальной силы одного поршня в масштабе индикаторной диаграммы (давления).

Используя суммарную диаграмму определяем среднее значение тангенциальной сил R:

где SFпол. SFотр. –суммы положительных и отрицательных площадей суммарной диаграммы мм2;

SFпол. =3032 мм2 SFотр. =0.

определим по величине R эффективную мощность двигателя:

Определяем совпадение значений мощностей:

Несовпадение мощностей допускается до 3%.

Используя суммарную диаграмму тангенциальных сил определяем момент инерции всех вращающихся частей затем параметры маховика.

Определяем максимальную избыточную работу:

где F масштаб площади;

где 1 масштаб тангенциальной силы;

F= 30· 00022=0072 [ммм];

Момент инерции всех вращающихся частей двигателя:

где неравномерность вращения коленчатого вала;

Для дизельных двигателей =0006 001[стр.21 4]

Момент инерции маховика:

Jм=(085 09)·J=087·0768=0668[кг·м2]; (75)

где m масса маховика [кг]

R радиус центра тяжести сечения маховика [м]

Исходя из выполненных двигателей принимаем D0=03 м. тогда масса маховика:

Размеры конструктивных элементов маховика принимаем исходя из размеров маховиков аналогичных двигателей серийного производства.

3 ОПРЕДЕЛЕНИЕ УСИЛИЙ И МОМЕНТОВ ДЕЙСТВУЮЩИХ НА КШМ В ЗАДАННОМ ПОЛОЖЕНИИ(α=90о)

Силы и моменты определяю графическим методом в соответствии с масштабом .

Тангенциальная сила направленная перпендикулярно оси цилиндра двигателя

Сила направленная по оси шатуна

Радиальная сила действующая по радиусу кривошипа

Тангенциальная сила направленная перпендикулярно кривошипа

Крутящий момент создаваемый тангенциальной силой

Mкр=480·0059=2829 кПа·м

Опрокидывающий момент создаваемый тангенциальной силой

Mопр=N·H=1506·023=3477 кПа·м (78)

Определяю несовпадение крутящего и опрокидывающего моментов

РАСЧЕТ СИСТЕМЫ ПИТАНИЯ

Для дизельного двигателя производится расчет топливного насоса высокого давления и форсунки следующим образом.

1Расчет плунжерной пары

Объем цикловой подачи:

где -коэффициент тактности.

Принимаем =05 (стр95. 3)

ρ=084·10-3 гмм3 – плотность топлива

где к – отношение хода плунжера к диаметру к=10 17. Принимаем к=135.

Продолжительность впрыска топлива:

Δt= Δφ(6·n) [с] (83)

Δt= 18(6·2500)=00012 [с]

Среднее давление газов в цилиндре РЦ (Мпа) в период впрыска:

Рг=(Рc+Рz)2 [кПа] (84)

Рг=(4187+7536)2=58615 [кПа]

Средняя скорость истечения топлива через сопловые отверстия:

где Рф-среднее давление впрыскивания Рф=15 40 МПа(стр.284 3)

φ – коэффициент гидравлических сопротивлений. Принимаем φ=07

Суммарная площадь сопловых отверстий

-- коэффициент расхода топлива ()

Принимаем число сопловых отверстий m=4

Диаметр соплового отверстия

Рисунок 8.1 1- Плунжер 2 – Нагнетательный клапан

– Игла распылителя 4 - пружина

РЕГУЛЯТОРНАЯ ХАРАКТЕРИСТИКА ДВИГАТЕЛЯ

-угловая скорость вращения к.в.:

-крутящий момент двигателя:

-часовой расход топлива

Gт=0224·130=2912 [кгч]

2 Режим холостого хода

-угловая скорость холостого хода

где р-степень неравномерности регулятора

-крутящий момент холостого хода

-часовой расход холостого хода

Gхх=(026 03)·GТ [кгч] (92)

Gтх=028*2912=815 [кгч]

-минимальная угловая скорость вращения к.в.:

мин=(54 90) [с-1] (93)

-номинальная мощность двигателя

-минимальный крутящий момент

-минимальный удельный расход топлива:

-минимальный часовой расход топлива:

Gтmin=gemin·Nemin·10-3[кгч] (87)

Gтmin=254·51·10-3=1295[кгч]

Результаты расчетов заносятся в таблицу.

Таблица 9.1 Результаты вычислений

По данным точкам строится регуляторная характеристика двигателя.

Рисунок 9.1 Регуляторная характеристика двигателя

СВОДНЫЕ ДАННЫЕ СПРОЕКТИРОВАННОГО ДВИГАТЕЛЯ

КОНСТРУКТИВНЫЕ ПАРАМЕТРЫ ДВИГАТЕЛЯ

)Тип двигателя – дизельный с наддувом

)Число цилиндров i - 8

)Размерность k=DS – 1

)Литраж двигателя Vh·i м3 -0010288

)Степень сжатия -155

)Средняя скорость поршня Сm мс -98366

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ДВИГАТЕЛЯ

)Номинальная мощность NeнкВт - 130

)Номинальная частота вращения n мин-1-2500

)Максимальный крутящий момент Мк макс кН*м – 591

)Эффективный удельный расход топлива ge кгкВт·ч -0224

)Эффективных КПД hс – 03772

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Баширов Р.М. Основы теории и расчета автотракторных двигателей [Текст]: учебное пособие Р.М. Баширов.-2-е изд. перераб. и доп. -Уфа: БГАУ 2008.-304 с.

Колчин Л.И. Расчет автомобильных и тракторных двигателей [Текст]: учебное пособие А.И. Колчин В.П. Демидов – 3-е изд. перераб. и доп. - М.: Высш. шк. 2002.-496 с.

Николаенко А.В. Теория и расчет автотракторных двигателей [Текст]: учебное пособиеА.В. Николенко -М.: Колос 1984.-335с.

Методическое пособие к выполнению курсовой работы (проекта) [Текст] [Р.М. Баширов Инсафуддинов С.З.] - Уфа: БГАУ 2008.-36 с.

Кутьков Г.М. Теория трактора и автомобиля [Текст]: учебное пособие Г.М. Кутьков – М.: Машиностроение 1996.-247 с.

Рекомендуемые чертежи

Свободное скачивание на сегодня

Обновление через: 12 часов 40 минут