Обработка пятой части (упорный подшипник)

- Добавлен: 24.01.2023

- Размер: 47 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Программа для просмотра изображений

- Adobe Acrobat Reader

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

![]() Чертеж3.cdw

Чертеж3.cdw

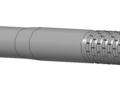

![]() протяжка.m3d

протяжка.m3d

![]() протяжка.cdw

протяжка.cdw

![]() Чертеж детали.cdw

Чертеж детали.cdw

![]() Документ Microsoft Office Word.docx

Документ Microsoft Office Word.docx

![]()

1. Аналіз технологічності конструкції заданої деталі

2 Вибір і обрунтування послідовності обробки поверхонь деталі

3 Вибір металорізальних верстатів та інструментів по обробці поверхонь деталі

4. Вибір параметрів ріжучої частини інструментів

5 Розрахунок конструктивних параметрів ріжучого інструмента

6. Вибір типорозміру ріжучих інструментів

Проектування спеціального інструмента

Розробка інструментального налагодження

1. Вибір допоміжних інструментів

Роль інструментального виробництва у машинобудівній галузі досить визначна. Процес різання металів полягає в знятті із заготовки певного шару металу для одержання з її деталі необхідної форми та розмірів з відповідною якістю оброблених поверхонь. Різання металів на початку розвитку техніки здійснювалося за допомогою найпростіших ручних різальних інструмент. Металорізальний інструмент - це частина металорізального верстата що впливає в процесі різання безпосередньо на заготовку з якої повинна бути отримана готова деталь. Частка обробки металів різанням у машинобудуванні становить близько 35% отже впливає на темпи розвитку машинобудування. Процес різання металів що супроводжується деформаціями стиску розтягання зрушення більшим тертям і тепловиділенням має свої закономірності вивчення яких необхідно для того щоб зробити цей процес більше продуктивним та економічним. Для розвитку науки про різання металів і ріжучий інструмент необхідно: подальше дослідження фізичних основ процесу різання; пошук нових дешевих зносостійких і міцних матеріалів для виготовлення ріжучої частини інструмента; удосконалювання існуючих конструкцій і створення нових видів високопродуктивного різального інструменту; широке впровадження потокових методів виробництва інструмента та поліпшення його якості; підвищення продуктивності та економічності процесу різання внаслідок зменшення не тільки машинного а й допоміжного часу що витрачається на обробку; вивчення узагальнення подальше розвиток і широке впровадження в промисловість високопродуктивних методів праці новаторів виробництва; розробка передових нормативів по режимах різання тощо.

У розвитку технології обробки металів різанням за останні роки відбуваються принципові зміни. Найважливішими напрямками розвитку технології механічної обробки в машинобудуванні є інтенсифікація технологічних процесів на основі використання ріжучих інструментів із нових інструментальних сплавів розширення області використання обладнання з ЧПК створення роботизованих верстатних комплексів та гнучких виробничих систем з управлінням від ЕОМ підвищення розмірної та технологічної точності що досягається при обробці.

ВИБР СТАНДАРТНИХ РЖУЧИХ НСТРУМЕНТВ ДЛЯ ЗАДАНО ДЕТАЛ

1 Аналіз технологічності конструкції заданої деталі

Деталь «Підп’ятник» яка зображена на кресленні КТУ.РК.6.050502.12.28.1.П – одна із складових деталей опорно-упорного підшипника ковзання який є опорою валу та втримує його у осьовому та радіальному напрямках і працює в турбокомпресорі ТК30 дизель-генератора типу ПДГ1М.

Деталь «Підп’ятник» – тіло обертання з отворами та фрезерованими пазами.

У якості заготовки використовується сортовий прокат зі сталі 40 ГОСТ 1050-74 86 мм.

Креслення деталі відповідає вимогам СКД.

Дані про матеріал деталі приводяться у таблицях 1.1 та 1.2

Таблиця 1.1 – Хімічний склад сталі 40 (ГОСТ 1050-74) %

Таблиця 1.2 – Механічні властивості сталі 40 (ГОСТ 1050-74)

Можлива заміна матеріалу на сталь 35 ГОСТ 1050-74 та 45 ГОСТ 1050-74.

2 Вибір і обрунтування послідовності обробки поверхонь

Керуючись кінцевими вимогами до точності і якості поверхонь деталей обираємо послідовно застосовувані технологічні методи обробки сукупність яких забезпечить задану на робочому кресленні якість поверхні.

Обрана послідовність обробки приводиться в таблиці 1.3.

Таблиця 1.3 – Технологічні методи обробки поверхонь

Послідовність технологічних методів обробки

Підрізка торцю чорнова

Підрізка торцю напівчистова

Підрізка торцю чистова

Тонка підрізка торцю

Свердління отвору чорнове

Продовження таблиці 1.3

Розточування чорнове

Розточування напівчистове

Розточування чистове

Фрезерування пазу чорнове

Фрезерування скосу чорнове

Фрезерування скосу напівчистове

Фрезерування скосу чистове

З урахуванням кількості і змісту раніше передбачених технологічних методів обробки поверхонь оберемо типи металорізального обладнання та інструментів. Дані занесемо в таблицю 1.6

На токарні операції обираємо верстат NEF400.

Для притирання обираємо плоско- шліфувальний станок 3Л722В.

Фрезерні та свердлильні операції виконуються на верстаті Spinner VC 860.

Технічні характеристики станків наведено в таблиці 1.4 та таблиці 1.5.

Таблиця 1.4 - Технічні характеристики верстату Spinner VC860

Прискорення ХYZ мхв.

Максимальне навантаження на стіл

Потужність шпинделя кВ

Обертальний момент шпинделя Нм

Кількість інструментів

Найбільший діаметр інструменту мм

Найбільша довжина інструменту мм

Максимальна маса інструменту кг

Час зміни інструменту с

Таблиця 1.5 - Технічні характеристики верстату NEF400

Найбільший діаметр виробу над станиною мм

Діаметр обточки над салаками мм

Поперечне переміщення мм

Повздовжнє переміщення Z мм

Пришвидшений хід (XZ) мхв

Потужність приводу кВт

Частота обертів до хв.-1

Кількість інструментів в магазині

Таблиця 1.6 - Вибір металорізальних верстатів та інструментів по обробці поверхонь деталі

Найменування операції

Тип і модель верстату

Різець з механічним кріпленням з трикутною пластиною

Свердло із вставними пластинами

Свердло цільне спіральне

4 Вибір параметрів різальної частини інструментів

З урахуванням фізико-механічних властивостей матеріалу деталі виду обробки і використаних металорізальних верстатів для прийнятих металорізальних інструментів призначаємо матеріал різальної частини обираємо геометричні параметри і параметри з’єднувальної частини.

Матеріал ріжучої частини інструментів обирається згідно шорсткості оброблюваної поверхні та квалітету точності. Матеріал державки (корпусу

хвостовика інструмента) виготовлюють з конструкційних сталей 45 та 50. Геометричні параметри визначаємо за границею міцності матеріалу деталі що оброблюється. Обраний інструмент заносимо до таблиці 1.7

Рисунок 1.1 – Різець токарний з трикутною пластиною

Рисунок 1.2 – Кінцева фреза

Таблиця 1.7 – Вибір параметрів різальної частини інструментів

Матеріал різальної частини інструмента

Матеріал державки (корпуса хвостовика) інструмента

Геометричні параметри різальної частини інструмента

Для чорнової обробки – TP3000

Конструкційна сталь 50

Для напівчистової обробки – TP2000

Тонке точіння- TP1000

Для напівчистової обробки - TP2000

Для чорнової обробки – НХ

Для напівчистової обробки – НХ

Продовження таблиці 1.7

Для чорнової обробки- T400DТ1000D

Різець з механічним кріпленням з чотири-кутною пластиною

обробки- покриття TiAlN + TiN

Вольфрам (WC) + Кобальт (Co)

Для напівчистової обробки – F17M

5 Розрахунок конструктивних параметрів різального інструмента

Для одного з прийнятих типів інструментів вибираються найбільш навантажені умови роботи (чорнова обробка). З урахуванням умов різання (фізико-механічні властивості матеріалу деталі характеристики верстата і режимів різання) укрупнено визначаються сили різання. Прийнятий інструмент перевіряється на твердість і міцність для найбільш навантажених умов обробки.

Різець – розрахунок державки на міцність і твердість.

Розміри поперечного перетину корпусу різця обирають в залежності від сили різання матеріалу корпусу вильоту різця та інших факторів. Корпус з квадратною формою перерізу краще чинить опір складному вигину.

Розміри державки - 20×20; матеріал деталі – сталь 40 ГОСТ 1050-88; в=600МПа ( 60 кгсмм2); D=82 мм; S0=10 ммоб;

Матеріал корпусу різця – вуглецева сталь 50 з в=650МПа ( 65кгсмм2) та допустимим напруженням на вигин и.д=200МПа ( 20кгсмм2).

Головна складова сили різання розраховується за формулою:

Pz=10×Cpz×tXpz×S0Ypz×Vnpz× (1.1)

Пластина Т15К6 глибина різання t=3мм подача різця S0=10ммоб; швидкість головного руху різання V=150 ммхв ( 25 мс). Cpz=300; Xpz=1; Ypz=075; npz=1 – загальний поправочний коефіцієнт.

Pz=10×300×3×1075×150-015×1=1350 Н (135кгс).

Ширину b квадратного поперечного перерізу корпусу різця визначають за формулою:

Підставивши значення що маємо у формулі (1.2) отримаємо допустимий переріз корпусу різця для заданих параметрів:

Отже обрана форма і розмір державки витримують навантаження на міцність і твердість.

6 Вибір типорозміру різальних інструментів

З урахуванням виду обробки типу інструмента параметрів різальної частини і габаритів визначених за умовою міцності призначаються типорозміри стандартних металорізальних інструментів. Дані занесемо в таблицю 1.6.

Розшифрування інструментів та пластин.

Державка PWLNL 2020-K06: P- зажим пластини;W- форма пластини;L-тип інструменту;N- задній боковий кут пластини;L- версія ;2020-висота та ширина хвостовика;K- довжина інструменту;06- довжина ріжучої кромки.

Пластина WNMG 060408-М5 TP3000: W- форма пластини ; N- Задній боковий кут; M- допуски ; G – тип пластини ; 06- довжина ріжучої кромки; 04- товщина ; 08 - радіус вершини; M5- стружколом ; TP3000- покриття.

Шліфувальний круг ПП 125х20х32 25АМ40 : ПП- прямий профіль; 125х20х32- розмір; 25А – марка шліфувального матеріалу( електрокорунд білий) ; М40 – розмір зерна.

Свердло SD502-41-82-40R7: SD502- тип сверла; 41 – діаметр свердла; 82 – глибина свердління; 40- діаметр хвостовика; R7- тип хвостовика.

Центральна пластина-SPGX 12T3-C1: S- форма пластини; P- задній кут пластини; G – допуски; X- тип; С1 – стружколом.

Кінцева фреза J99030 : J99 – тип обробки(загальна) 030 – діаметр фрези.

Таблиця 1.8 - Вибір типорозміру інструментів за каталогом

Найменування інструмента

Основні розміри інструмента мм

Матеріал різальної частини

Різець з механічним кріпленням з трикутною твердосплавною пластиною для зовнішнього точіння

WNMG 060408-М5 TP2000 (SECO)

Для чистової обробки – TP1000

Для тонкого точіння – TP1000

Алмазна паста АСМ 10 НОМ

Продовження таблиці 1.8

SD502-41-82-40R7 (SECO с.105)

Центральна пластина-SPGX 12T3-C1

Периферійна пластина- SCGX 120408-Р2

Різець з механічним кріпленням з чотирикутною пластиною

Для чорнової обробки – CBN10

CCMW 09T304E-L0-R CBN10

Для напівчистової обробки – CBN10

CCMW 09T304E-L0-R CBN10 (SECO)

Покриття TiAlN + TiN.

ПРОЕКТУВАННЯ СПЕЦАЛЬНОГО НСТРУМЕНТУ

Розрахувати ріжучий інструмент для обробки циліндричного отвору за заданими параметрами. нструмент – кругла протяжка.

Таблиця 2.1 – Вихідні дані

де D – зовнішній діаметр шліцьового отвору;

D0 – діаметр отвору до протягування

Втулка – сталь 40ХН 269 НВ; верстат горизонтально-протяжний 7523.

Припуск на діаметр під протягування:

Підйом на зуб на сторону Sz обираємо по таблиці 105 [1]. Приймаємо Sz=03. Між ріжучими та калібруючи ми зубами робимо декілька зачищающих зубів з постійним зменшенням підйомом на зуб. Для нашого прикладу приймаємо zз=3 та розподіляємо підйом на зуб наступним чином: 12 Sz0015 мм; 13 Sz001 мм; 16 Sz0004 мм.

Профіль розмір зуба та стружкових канавок обираємо по таблиці 106 [1] в залежності від площі шару металу що знімається одним ріжучим зубом протяжки. Необхідно щоб площа перетину стружкової канавки відповідала умові:

де k=3- коефіцієнт заповнення канавки (обираємо по таблиці 107 [1]);

Fk- площа перетину канавки мм2;

Fc- площа перетину зрізу металу що знімається одним зубом мм2.

По таблиці 106 [1] для найближчого значення =58 мм2 при прямолінійній формі стружкової канавки зуба приймаємо: шаг протяжки t=7 мм; глибина канавки h=23 мм; довжина задньої поверхні b=3 мм; радіус закруглення канавки r=125 мм. Шаг калібруючи зубів tk круглих протяжок приймаємо рівним 06-08 шагу ріжучих зубів.

Геометричні елементи леза ріжучих та калібруючи зубів вибираємо по джерелу [2]: γ=15° α=1°.

Максимальне число одночасно працюючих зубів:

Розраховуємо розміри ріжучих зубів. Діаметр першого зуба приймаємо рівним діаметру передньої напрямної частини:

Діаметр кожного наступного зуба збільшується на 2Sz. На останніх трьох зачищающих зубах підйом на зуб постійно зменшується згідно пункту 2.

Діаметр калібруючи зубів:

=30021-0005=30016 мм.

де - максимальний діаметр оброблювального отвору;

- зміна діаметру отвору після протягування.

Розраховуємо число ріжучих зубів:

Число калібруючи зубів залежить від типу протяжки. В даному випадку приймаємо zk=6.

Таблиця 2.2- Діаметри зубів протяжки

Довжину протяжки від торця до першого зуба приймають в залежності від розмірів патрона товщини опорної плити пристосування для закріплення заготовки зазору маж ними довжини заготовки та інших елементів:

де - довжина входу хвостовика в патрон яка залежить від конструкції патрону (приймаємо =120 мм); - зазор між патроном та стінкою опорной плити станка (приймаємо =15 мм); - товщина стінки опорной плити протяжного станка( приймаємо =65 мм); - висота виступаючої частини планшайби (приймаємо =30 мм); lі=50 мм.

Обираємо конструктивні розміри хвостової частини протяжки. По ГОСТ 4044-70 приймаємо хвостовик типу 2 (обираємо по таблиці 101 [1]): ; мм; c=1 мм; мм; мм; мм; мм; мм; мм; α=30. Діаметр передньої направляючої приємаємо рівним діаметру попереднього отвору заготовки с граничним відхиленням по е8: =29е8; довжину перехідного конусу конструктивно приймаємо довжину передньої напрямної до першого зуба – =50+25=75 мм. Таким чином повна довжина хвостовика 160+35+75=270 мм.

Розраховуємо загальну довжину протяжки:

-довжина ріжучих зубів; =;

- довжина зачищаючих зубів; = мм;

- довжина калібруючих зубів; мм;

- довжина задньої направляючої; приймаємо 25 мм;

діаметр дорівнює найменшому діаметру протянутого отвору: .

Максимально допустима головна складова сили різання:

Коефіцієнти обираємо по джерелу [2]: =1; =1; =1; =700; x=085.

В даному випадку тягова сила станка дорівнює 10000 кгс тобто обробка можлива.

Провіряємо конструкцію протяжки на міцність.

Розраховуємо конструкцію на розрив у впадині першого зуба:

де площа небезпечного перерізу у впадині першого зуба дорівнює:

Напруга в небезпечному перетині не перевищує допустиму.

Розрахуємо хвостовик на зминання:

де F1- опорна площа замка:

звідки допустима напруга при зминанні:

Допустима напруга при зминанні не перевищує норми. Для даних умов роботи ріжуча частина протяжки виготовляють із сталі Р6М5 ГОСТ 19265-84 а хвостовик- із сталі 40Х ГОСТ 4543-71.

Виконуємо робоче креслення протяжки із зазначенням основних технічних вимог (КНУ.РК.6.050502.12.28.2.КП).

РОЗРОБКА НСТРУМЕНТАЛЬНОГО КОМПЛЕКСУ

нструментальне налагодження представляє комплекс ріжучих і допоміжних інструментів скомпонованих відповідно до конструкції деталі і змісту технологічної операції. нструментальний комплекс складається послідовно від основного ріжучого інструмента через набір допоміжних інструментів до посадкових поверхонь металорізального верстату (шпиндель). При проектуванні налагодження враховуються тип виробництва точність продуктивність і зручність обслуговування інструментального комплексу.

З урахуванням параметрів оброблюваної поверхні способу базування деталі типу верстату й основних розмірів прийнятого стандартного ріжучого інструмента вибираємо допоміжний інструмент із вказаними на нього конструктивних параметрів.

Розробку інструментального налагодження проводимо на свердлильно-фрезерну операцію. Операції проводимо на верстаті Spinner VC 860.

На кресленні КНУ.РК.6.050502.12.28.3.РК приведено загальний вигляд верстата.

Для першого установу обираємо оправку Fraflex (Seco) ЕМ34694012840 з конусністю 7:24. Далі для кріплення кінцевої фрези обираємо цанговий патрон М50852813L. Такі ж допоміжні інструменти використовуємо для закріплення кінцевої фрези 5 мм та свердла 7 мм.

Для другого установу обираємо оправку Fraflex (Seco) ЕМ34694013660 з конусністю 7:24. Для кріплення свердла з діаметром хвостовика 40 мм обираємо тримач для хвостовиків сверл типу 7 Fraflex (Seco) BSM061618140200.

Таблиця 3.1 Технічні характеристики Spinner VC 860.

Нефедов Н.А. Осипов К.А. Сборник задач и примеров по резанию металлов и режущему инструменту: Учебное пособие – М.: Машиностроение 1990. – 448с.

Справочник технолога-машиностроителя. Под ред. Косиловой А.Г. и Мещерякова Р.К. – М.: Машиностроение 1985.- Т.1 Т.2.

Металлорежущие станки: номенклатурный каталог. В 2-х ч. – М: маш. 1989 1993.

Обработка металлов резанием: Справочник технолога. Под общ.ред. Панова А. А. – М.: Машиностроение 1988. – 736с.

Справочник инструментальщика. Под ред. Ординарцев И.А. – Л.: Машиностроение Ленинград отделение 1987. – 846с.

Горошкин А.К. Приспособления для металлорежущих станков. Справочник. Изд. 6-е. М. «Машиностроение» 1971. Стр.384

Рекомендуемые чертежи

- 24.04.2014

- 24.04.2014

Свободное скачивание на сегодня

- 24.04.2014