Модернизация сепаратора для высокожирных сливок ОСМ-5

- Добавлен: 24.01.2023

- Размер: 13 MB

- Закачек: 0

Описание

Модернизация сепаратора для высокожирных сливок ОСМ-5

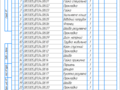

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

![]() специф гор вал.cdw

специф гор вал.cdw

![]() АКС готово! .cdw

АКС готово! .cdw

![]() спец прийм - відвідного 1.cdw

спец прийм - відвідного 1.cdw

![]() специфік на прийм - відвід 2.cdw

специфік на прийм - відвід 2.cdw

![]() специф барабан.cdw

специф барабан.cdw

![]() специфік на барабан модерн.cdw

специфік на барабан модерн.cdw

![]() спец гор вал 2.cdw

спец гор вал 2.cdw

![]() Чертеж барабан модерн.cdw

Чертеж барабан модерн.cdw

![]() Барабан не модерн.cdw

Барабан не модерн.cdw

![]() Чертеж заг вид тру!.cdw

Чертеж заг вид тру!.cdw

![]() дно барабану.cdw

дно барабану.cdw

![]() кришка барабана.cdw

кришка барабана.cdw

![]() Чертеж 40.cdw

Чертеж 40.cdw

![]() Чертеж 50.cdw

Чертеж 50.cdw

![]() Чертеж 2.cdw

Чертеж 2.cdw

![]() Чертеж main theme.cdw

Чертеж main theme.cdw

![]() Чертеж .cdw

Чертеж .cdw

![]() Чертеж.cdw

Чертеж.cdw

![]() Чертеж пристр.cdw

Чертеж пристр.cdw

![]() Чертеж 30.cdw

Чертеж 30.cdw

![]() Горизонтальний вал .cdw

Горизонтальний вал .cdw

![]() тарілкотримач ТРУ.cdw

тарілкотримач ТРУ.cdw

![]() кришка напірної камери.cdw

кришка напірної камери.cdw

![]() приймально відвідний .cdw

приймально відвідний .cdw

![]() затяжне кільце.cdw

затяжне кільце.cdw

![]() Монтаж.docx

Монтаж.docx

![]()

Монтаж та пробний пуск сепаратора слід проводити у присутності досвідченого механіка. До експлуатації сепаратора допускається тільки підготовлений персонал знайомий з будовою принципом роботи і правилами експлуатації. По динамічним характеристикам сепаратори є швидкохідними машинами у яких частота обертання барабана досягає 5500-6000 об.хв. та більше. Тому їх монтаж виконується з особливою старанністю та уважністю виконуючи всі вимоги що наведені в інструкції що надає завод-виробник.

Сепаратор потрапляє з заводу-виробника упакованим в дерев’яний ящик. В комплект поставки входить: ключ для затягування великого затяжного кільця.

Сепаратор встановлюють на фундамент і закріплюють фундаментними болтами на які надівають гумові прокладки і амортизатори що постачаються в комплекті з сепаратором. Якщо фундамент під сепаратор виконано з колодцями під анкерні болти болти розміщують по шаблону або разом з сепаратором і заливають колодці цементним розчином складу 1:3.

Сепаратор встановлюють на фундамент так щоб барабан знаходився в строго вертикальному положенні а фундаментні болти не торкалися стінок отворів в лапках станини.

При встановленні сепаратора на перекритті з кріпленням савозними болтами резинові прокладки розміщують як під лапками станини так і зі сторони головки болтів під перекриттям. При встановленні сепараторів з гумовими амортизаторами що вкладені в обичайки на фундаментний гвинт спочатку надівають донцем вниз обичайки а потім амортизатори і закривають їх ковпачком.

Положення сепаратора перевіряють за рівнем і лінійкою які вкладають на верхню оброблену кромку чаші машини в двох взаємно перпендикулярних

напрямках при знятій кришці і барабана сепаратора.

Рівень встановлюють в першу чергу по осі сепаратора що співпадає з віссю електродвигуна а потім по іншій осі що перпендикулярна попередній. Відхилення від горизонтальності в обох напрямках має бути не більше 002-005 мм на 1 м діаметра чаші сепаратора. Положення сепаратора регулюють кільцевими кістяними прокладками які встановлюють під лапи станини між фундаментом і амортизатором.

Після звірки сепаратора по рівню на фундаменті гвинтами зверху лап надівають гумові прокладки і загвинчують гайки якими закріплюють сепаратор на фундаменті.

Гайки на фундаментних болтах слід затягувати рівномірно і плавно. Після затяжки гайок і встановлення ковпачкових контргайок сепаратор має бути щільно притисненим до фундаменту та стояти на ньому м’яко” щоб гумові прокладки не втрачали еластичність. Висота гумових амортизаторів повинна зменшитись не більше ніж на 20% початкової.

Після встановлення і закріплення сепаратора проводять ревізію чистку і змащення. Після ревізії і збирання сепаратора і його кінцевого закріплення на фундаменті підключають продуктопроводи які монтують так щоб їх маса не передавалася на сепаратор.

Випробування сепаратора на холостому ході проводять при вивернутих штопорних гвинтах і відпущених обгінних колодках. На початку випробовування (період розгону) вібрація сепаратора і нагрів фрикційної муфти вважається нормальним явищем. Потрібну кількість обертів сепаратор повинен набрати протягом 5-6 хвилин після запуску після чого вібрація повинна зникнути. Сепаратор випробовують на холостому ході протягом 1-ї години.

При налагодженні сепаратора виконують ревізію чистку і змащення. Непофарбовані поверхні очищують від антикорозійної змазки теплою содовою водою або 05%-вим розчином карбонату натрію. Розібрані деталі приймально-відвідного пристрою і барабана очищують і занурюють в ванну з вищевказаним розчином. Після чого їх висушують насухо.

Барабан сепаратора поставляють з слабко затягнутими сталевими кільцями його розбирання проводять на столі чи верстаті. При цьому слід пам’ятати що затяжні кільця мають ліву нарізку тому при розбиранні їх потрібно обертати за годинниковою стрілкою.

Сепаратор змащують після попередньої промивки масляної ванни і приводного механізму. Для цього в масляну ванну через отвір в корпусі тахометра (отвір що закривається і спеціально призначений для заливання мастила) заливають час до позначки на показнику рівня мастила і на 4-5 хвилин вмикають електродвигун (якщо в картер сепаратора що поступив було залите мастило то до промивки часом мастило зливають через пробку). Потім через пробку і спускний гвинт в нижній частині сепаратора час зливають і встановлюють і пробку на свої місця. Після цього заливають в масляну ванну свіже мастило і знову вмикають електродвигун на 5-6 хв. протягом яких перевіряють роботу приводного механізму і герметичність мастильної ванни (відсутність потрапляння мастила порожнину чаші станини сепаратора). Масло що змішалося залишком часу зливають а в масляну ванну заливають свіже мастило.

Для змащення сепараторів використовують наступні мастила: сепараторне Л і Т вазелінове Т індустріальне 12 турбінне і приборне.

Після чистки і змащення сепаратор випробовують короткочасно вмикаючи його без барабана і кришки. При вмиканні перевіряють плавність ходу приводу і правильність напряму обертання приводного валу.

Якщо стрілка тахометра відхиляється значить вал обертається в потрібному напрямку і електродвигун підключено правильно.

Далі встановлюють барабан з тарілками попередньо змастивши основу барабана тонким шаром вазелінового мастила.

Використовуючи спеціальний пристрій що входить в комплект поставки обережно надягають основу барабана на кінець вертикального валу і закріплюють його гайкою. Потім основу стопорять гвинтом. Щоб запобігти перекосу вала і деформації барабана стопорні гвинти затягують рівномірно з обох сторін і не сильно.

Під час пробної роботи сепаратора після досягнення паспортної частоти обертання (після 5-6 хв. роботи) барабан повинен обертатись рівномірно і не вібрувати.

Порушення балансування барабана уникають шляхом заміни зім’ятих тарілок.

Якщо барабан не набирає паспортної кількості обертів встановлюють причину потрапляння мастила на фрикційні гальмівні колодки і звільняють їх з одночасною промивкою бензином і очисткою накладок колодок і робочої поверхні барабана.

При постійному спостереженні за роботою сепаратора і своєчасно проведеній наладці і ремонті строк служби його подовжується і виключаються випадкові аварії.

При поточному ремонті сепаратора замінюють накладки фрикційної відцентрової муфти або промивають їх від мастила що випадково потрапило на них; замінюють пружини горлового підшипника ущільнюючі кільця та інші прокладки; замінюють болти гвинти і штифти виконують ряд інших дрібни робіт що не потребують повного розбирання складних вузлів. При середньому ремонті розбирають повністю сепаратор оглядають деталі і заміняють деякі швидкозношувані деталі наприклад гвинтову шестерню веретено шарикопідшипники і т.д. При капітальному ремонті замінюють більшість значно зношених деталей проводять їх вивірку і балансування.

Капітальний ремонт проводять в ремонтних майстернях а поточний і середній – на місцях експлуатації сепараторів при налагоджуванні.

При налагоджуванні ремонті і огляді сепаратора потрібно добре знати порядок його збирання і розбирання.

Неполадки можуть виникати при не додержанні основних правил експлуатації догляді збиранні та розбиранні сепаратора. Неполадки в роботі сепаратора часто являються причиною швидкого зношування механізму сепаратора і поганого знежирювання молока. Не можна працювати на сепараторі при наявності сторонніх шумів при чіплянні барабана за деталі приймально-відвідного пристрою при вібрації барабана при поломці і втраті пружності пружин горлової опори при попаданні металевих частин в масляну ванну станини при зносі шарикопідшипників при попаданні молока або води в мастило та при інших несправностях.

При розбиранні і збиранні сепаратора слід дотримуватись певної послідовності примінять пристрої і спеціальний універсальний інструмент. Неправильне розбирання і збирання сепаратора може привести до псування деталей. Якщо нема необхідності то не слід проводити повного розбирання механізму сепаратора щоб не порушити посадку деталей. Бажане часткове розбирання тих вузлів які потрібно виправити. Перед розбиранням механізму сепаратора необхідно випустити мастило промити гасом механізм відключити електродвигун від мережі.

![]() Вступ.doc

Вступ.doc

![]()

Одним із важливих продуктів харчування для більшості населення є вершкове масло. Більша частина молока що поставляється з фермерських господарств іде на виробництво вершкового масла. Необхідно врахувати що на виробництво однієї тони масла з вмістом жиру 82% витрачається 217 тони молока базисної жирності. Ось чому особливе значення приділяється впровадженню у виробництво молочних продуктів по безвідходній технології і технології з повним використанням всіх складових частин молока. За останніми науковими дослідженнями розроблені прогресивні технології для використання цих задач і

особлива увага приділяється створенню високопродуктивного обладнання для виконання і впровадження цих технологій.

Технологія виробництва різних видів вершкового масла (селянського бутербродного столового і масла з різними наповнювачами рослинного походження) почала вимагати створення універсального або спеціального обладнання. Воно відрізняється від традиційного і має значну відмінність. Вона викликана тим що в машинах і апаратах технологічних ліній обробляється

сировина з іншими фізико-хімічними властивостями.

В результаті впровадження високопродуктивного автоматизованого обладнання випуск масла в розрахунку на одне підприємство підвищився також збільшилась кількість підприємств в цілому по Україні що випускають якісну конкурентноспроможну продукцію.

Більш повне і рівномірне задоволення потреб населення в молочній продукції розширення її асортименту і підвищення якості комплексна переробка молока безпосередньо зв’язані з прискореним розвитком виробничо – технологічної бази молочної промисловості. При цьому передбачається використання високопродуктивного технологічного обладнання виготовлення комплектів машин апаратів і поточно – технологічних ліній що забезпечує підвищення технологічного рівня якості і надійності машин.

диною можливістю виходу та розширення позицій на ринку харчової продукції є технічне переоснащення всіх вітчизняних підприємств харчової промисловості при чому не тільки заміна фізично зношеного а й морально застарілого обладнання більш удосконаленим (нових поколінь).

Науково – технічний прогрес в молочній промисловості сприяє впровадженню нових видів обробки молока на основі застосування прогресивного обладнання. При цьому більш повно зберігаються початкові якості молока і його складових частин що в свою чергу позитивно відображається на кінцевому продукті.

Завданням данної кваліфікаційної роботи є розробка лінії термічного методу виготовлення масла. Масло виготовляють з високожирних вершків 80-83% у спеціальних масловиготвлювачах. Масловиготовлювач - основний елемент ліній з виробництва вершкового масла.У масловиготовлювачі відбувається перетворення високожирних вершків у вершкове масло.Емульсія типу "жир у воді" під дією механічної дії і температури звертається в емульсію типу "вода в жирі".Усі складові частини вершків тонко розподіляються в безперервній жирової фазі масла.

![]() Охорона навкол серелов.docx

Охорона навкол серелов.docx

![]()

Закон України «про охорону навколишнього природного середовища» визначає еколого – правовий механізм охорони навколишнього природного середовища.

Охорона навколишнього середовища на підприємствах молочної промисловості є актуальною проблемою. На сучасних підприємствах повинно відводитись належне місце заходам щодо забезпечення відповідного стану навколишнього середовища. Захист навколишнього середовища на підприємствах молочної промисловості складається з ряду заходів – виявлення джерел забруднень та їх локалізації. Особливе місце серед природоохоронних заходів займають заходи впровадження безвідходних технологій.

1Охорона поверхневих та підземних вод

У технологічному процесі передбачається використання агресивного середовища і хімічно – небезпечних речовин. Перед тим як скидати відпрацьовану стічну воду її необхідно попередньо відфільтрувати а потім обробити хімічним розчинами ; . Після досягнення необхідного рівня вмісту шкідливих речовин що допустимі санітарними нормами стічну воду можна зливати в міську мережу каналізацій.

Основна кількість стічних вод пов’язана з мийкою технологічного обладнання трубопроводів автоцистерн. Воно здійснюється за допомогою розчинів лугів кислот і хлорорганічних сполук. Незначна кількість стічних вод утворюється за рахунок використання води на побутові потреби пов’язані з підтримкою необхідного санітарно – гігієнічного стану виробничих приміщень а також вологого прибирання території та пожежної безпеки.

Для зменшення кількості стічних вод застосовано систему зворотного

водопостачання. Стічні води відводяться в заводський колектор яким після

повторного використання скидаються в міський колектор.

Для зниження кількості забруднюючих речовин в стоках рекомендується:

-встановити жировловлювачі для очищення вод після мийки технологічного обладнання та трубопроводів;

-передбачити будівництво очисних споруд біохімічним методом (аеротенк) для доведення речовин в стоках до ГДК;

-максимально зменшити втрати через нещільності на всіх лініях технологічних процесів;

2 Охорона атмосферного повітря

Велике значення в охороні оточуючого середовища мають заходи щодо озеленіння території комбінату. Кількість шкідливих викидів визначається відповідними галузевими методичними вказівками і рекомендаціями щодо визначення викидів шкідливих речовин в атмосферу з урахуванням вимог ГОСТ-17.23-02-78 ОНД-86 СН-245-71. Для покрашення стану навколишньго середовища на території необхідно засадити молоді садженці дерев.

На комбінаті працює компресорна установка в якій використовується аміак. Для запобігання змішування аміаку з повітрям і викиду його в атмосферу в цеху встановлено елементи захисту та сигналізація. Сигналізатори спрацьовують в тому випадку коли вміст аміаку в повітрі перевищує ГДК.

Роботу допоміжного виробництва забезпечує котельня яка знаходиться на території заводу. В процесі вироблення пари в котлах спалюється природний газ внаслідок чого утворюються продукти згорання які відводяться в димохід. Отже для забезпечення необхідної чистоти відхідних газів що викидаються зовні встановлені відповідні пристрої – пиловловлювачі та фільтри які очищують їх до санітарних норм.

![]() Тру розрахунок.doc

Тру розрахунок.doc

![]()

Розрахунок сепаратора ОСМ - 5

Продуктивність – 800 кггод;

Частота обертання барабану –5880 обхв;

Максимальний діаметр барабана – 400 мм

Кількість тарілок – 125 шт;

максимальний – 290 мм

мінімальний – 110 мм

Кут нахилу тарілок – 550;

Маса сепаратора – 850 кг.

1. Технологічний розрахунок

Визначаємо мінімальний розмір частинки використовуючи формулу для визначення продуктивності сепаратора:

Продуктивність сепаратора

Розраховуємо значення кутової швидкості

Оптимальну відстань між тарілками розраховують за формулою:

Визначаємо розділюючий фактор:

Кількість суспензії що проходить через міжтарілковий простір визначається

Критичне значення суспензії що проходить через міжтарілковий простір :

Час перебування молока в міжтарілковому просторі:

Тиск який створює напірний диск:

2 Енергетичний розрахунок

Загальна витрата потужності:

Потужність що витрачається на надання кінетичної енергії рідині яка виводиться:

М – продуктивність сепаратора м3с

R – відстань від осі обертання до вихідних отворів м

– густина рідини кгм3

– кутова швидкість обертання ротора;

φ – коефіціент що враховує реальну швидкість струменя φ = 10 102

б)з протитиском на виході рідкої фракції:

Р – тиск на виході рідини створений напірним диском

- ККД напірного диску =035 05

Потужність необхідна для подолання опору тертя ротора об повітря

- емпіричний коефіцієнт;

n – частота обертання барабана с-1.;

R – зовнішній радіус барабана м;

ρ – густина повітря кгм3 ;

Н – висота циліндричної частини барабана м.

Потужність яка витрачається на подолання тертя в опорах барабана:

де – коефіцієнт тертя =03;

m – маса обертових частин сепаратора кг;

dВ – діаметр шийки веретена м;

n – частота обертання вала обхв.

Загальна потужність:

Приймаємо двигун потужністю – 95 кВт;

Час пускового періоду сепаратора:

де JB – динамічний момент інерції барабана;

k – коефіціент використання потужності двигуна в період розгону барабана сепаратора. При муфтах з введеними колодками k = 0.25÷0.3 при муфтах з ведучими колодками k = 0.6÷0.8 при безпосередньому з'єднанні двигуна й сепаратора – k = 0.8÷1.2.

3 Механічний розрахунок

Барабан сепаратора працює на високих обертах. Відцентрові сили що при цьому виникають викликають високі напруження у матеріалі з якого виготовлені окремі частини барабана: корпус кришка з'єднувальне (затяжне кільце).

Найбільше сумарне напруження буде обчислюватись за формулою:

V – колова швидкість на внутрішньому радіусі стінки корпуса

V=ro=680.3·0.210=1429 мс

ρ – густина матеріалу з якого виготовлений корпус;

ρр – густина продукту що сепарується;

а – відношення внутрішнього радіуса стінки корпуса до зовнішнього а=roR=0.2100.225=0.93

Товщина стінки корпуса ротора (барабана):

де λ – відношення густини молока до матеріалу корпуса λ=ρрρ=10208000=0128

– степінь заповнення барабана рідиною;

о – напруження в стінці що виникає в наслідок дії відцентрової сили:

Товщину стінки кришки на різній відстані від осі обертання при = 1 визначаємо за формулою:

де Rx – відстань від осі обертання на якій визначається товщина кришки.

Повний осьовий тиск рідини на кришку:

де R r – радіуси кришки відповідно максимальний і мінімальний.

Визначаємо товщину захвату а з розрахунку на згин в перерізі А—А :

де е – ширина захвату;

[зг] – допустиме напруження на згин;

R – зовнішній радіус захвату.

Перевірка на зріз проводиться наступним чином:

Зовнішній радіус кільця визначаємо з умови міцності на розтяг в перерізі Б—Б:

Розрахунок розмірів різьбового зачеплення.

Оскільки кут підйому гвинтової лінії різьби α незначний різьбу розглядають як закріплену консольну балку довжиною h висотою t2 і шириною 2rpz з навантаженням на її кінці. Умова міцності:

звідки число витків різьби:

Крок різьби визначаємо за формулою:

Вважаючи що все навантаження сприймається одним витком визначаємо напруження зминання:

Вертикальний вал сепаратора.

Критична швидкість вертикального вала:

L – відстань від центра ваги барабану до нижньої опори;

К – масштаб системи горлової опори. К = 1.5·К1

К1 – навантаження що викликає деформацію пружини на одиницю довжини:

d – діаметр проволоки з якої виготовлена пружина;

n – число робочих витків пружини.

Критичне число обертів за хвилину:

Діаметр вертикального вала:

Для подальшого розрахунку визначимо сили в зачепленні черв’ячної передачі:

Визначимо реакції опор на горизонтальній площині XZ:

Визначимо величини згинальних моментів на площ. XZ в точках С А D В Е:

Визначимо реакції опор на вертикальній площині XY:

Визначимо величини згинальних моментів на площ. XY в точках C A D B Е:

Для побудови епюри сумарних згинальних моментів визначимо його величини у відповідних точках за формулою:

Визначимо діаметр тихохідного валу в небезпечному перерізі за формулою:

- допустиме знакозмінне напруження для вала

- знакозмінне напруження = 270МПа (для обраного матеріалу);

- допустимий коефіцієнт запасу міцності

Приймаємо діаметр вертикального валу в небезпечному перерізі .

Тоді приймемо діаметр вала під підшипниками .

![]() ОП 09.doc

ОП 09.doc

![]()

1 Шкідливі і небезпечні фактори

На данній лінії вироблення вершкового масла присутні такі небезпечні фактори: висока температура підвищений рівень шуму вібрація електро- травми та можливі механічні пошкодження.

Параметри мікроклімату: температура повітря в приміщенні відносна вологість повітря рухливість повітря теплове випромінювання.

Одним з основних факторів який впливає на організм людини є температура. Для контролю температури повітря необхідно встановити два термометра. Один повинен показувати температуру поступаючого повітря з вентилятора другий - температуру в цеху. В зимовий період підігрів холодного повітря досягається системою опалення а також за допомогою калорифера. В теплий період року температура повітря в цеху значно перевищує оптимальні норми.

Лінію по виготовленню вершкового масла постійно обслуговують підсобні робітники 2-го розряду їхня категорія робіт відносится докатегорії а. розгянемо норми мікроклімату для данної категорії в таблиці 7.1.

Таблиця 7.1. Норми мікроклімату

Швидкість руху повітря мс

Гігієнічне нормування виробничого мікроклімату здійснюється ГОСТ 12.1.005-88 ССБТ. Швидкості руху повітря інтенсивності теплового випромінювання та зрівнюють їх з нормативними значеннями. Норми мікроклімату встановлюють в залежності від сезону року категорії робіт. Сезони року ділять на теплий та холодний (середньодобова температура > 10 °С і 10 °С відповідно). В цеху по виготовленню масла вершкового повинні дотримуватись оптимальні норми: t = 18-24 °С; W = 40 - 60 %; V = 0.1 мс.

Охолодження теплого повітря в цеху здійснюється шляхом підключення до калорифера холодоносія (холодну воду).

Для зменшення вологості в приміщенні та для церкулювання повітря застосовують припливно-витяжна вентиляція з використанням вентиляційної камери. Над відкритими посудинами повинні встановлюватись додаткові витяжні системи які будуть поглинати надмірне вологовиділення.

В лінії на машинах і апаратах які випромінюють тепло повинна бути теплоізоляція (у вигляді спеціального термоізолюючого волокна) також усі трубопроводи які проводять теплоносій повинні бути заізольовані і пофарбованні в червоний колір. Температура на поверхні ізоляції не повинна перевищувати 40оС.

Нормативним документом яким користуются при визначенні рівня шуму є ГОСТ 12.1.012-90 ССТБ. Шум спричиняєтся роботою електро двигунів насосів та окремих машин (сепараторів маслоутворювачів).

Норми шуму наведені в таблиці 7.2 для данної категорії робіт

Рівні звукового тиску(дБ) в октавних смугах з середньо – геометричними частотами ( Гц)

Постійні робочі місця і робочі зони в виробничих приміщеннях постійні робочі місця стаціонарних машин

До засобів захисту від шуму відносять – засоби індивідуального та колективного захисту.

До засобів індивідуального захисту відносять: протишумаві навушники; протишумові вкладиші; протишумові шлеми та каски і т.д.

Колективні засоби захисту поділяются на:

а) по відношенню до джерела:

- зниження шуму у витоку виникнення (знижують збудження шуму знижують звукопромінюючу здатність витоку шуму);

- зниження передачі повітряного шуму;

б) в залежності від реалізації:

- акустичні засоби: звукоізоляція віброізоляція засоби демпферування глушники шуму

- архітектурно-планувальні методи: розташування робочих місць планування будівель і споруд і т.д.

Шкідливий вплив шуму є причиною багатьох серйозних захворювань діючі на нервову систему. Шум викликає передчасну втому послаблює увагу пам'ять заважає нормальному відпочинку та відновленню сил.

Гігієнічне нормування вібрації передбачає встановлення найбільш допустимих рівнів віброшвидкості в мс. Основним нормативним документом є Вібрація .ГОСТ 12.1.003-83 ССБТ. Вибрационная безопасность. Общие требования ” є основним документом який визначає гігієнічні норми вібрації.

Джерелом вібрації на ділянці виробництва масла є масловиготовлювач сепаратори насоси та вентилятори. Але для зменшення передачі їх локальних вібрацій використовують віброізолюючі гумові прокладки що встановлюються під опори насосів та вентиляторів.

Основою профілактики вібраційної хвороби є застосування обладнання і інструментів з параметрами вібрацій що не перевищують ГОСТ а також введення прогресивних технологій виключаючи дію виробничої вібрації на робітників.

До роботи на вібронебезпечному обладнанні допускаються особи не молодше 18 років які пройшли медичне обстеження мають відповідну кваліфікацію і які здали технічний мінімум по безпечному виконанню робіт.

Для зменшення від’ємної дії вібрації використовують засоби індивідуального захисту і встановлюють режими праці робітників вібронебезпечних професій.

Для зменшення вібрації від сепаратора застосовують гумові підкладки під болтові кріплення сепаратора до фундаменту. Також підбираємо масу фундамента щоб амплітуда коливань не перевищувала 01-02 мм.

В якості засобів індивідуального захисту використовують антивібраційні рукавиці взуття. В якості засобів індивідуального захисту працюючих від шкідливої дії ультразвуку який розповсюджується у повітряному середовищі треба використовувати протишумовувачі.

Для захисту рук від дії ультразвуку в зоні контакту людини з твердим (рідким) середовищем необхідно використовувати спеціальні рукавиці чи захвати-маніпулятори.

В приміщенні використовуються три види освітлення: природне штучне та змішане. Освітлення повинно відповідати вимогам ДСТУ 18.384-81.

Для штучного освітлення регламентована найменша освітленість на робочих поверхах у виробничому приміщенні для природного та змішаного коефіцієнт природного освітлення (КПО).

Норми освітлення побудовані на основі класифікації робіт по окремим ознакам. Основною ознакою що визначає розряд робіт є найменший розмір деталей що можна розрізнити. Джерелами освітлення є газорозрядні лампи та лампи розжарювання.

Норми освітлення наведенні в таблиці 7.3

Таблиця 7.3 Норми на освітлення

Найменший розмір об’єкта

Контраст об’єкта розрізнення з фоном

(дуже малої точності)

Незалежно від характеристик фону та контрасту об’єкта з фоном

6 Техніка безпеки при роботі з сепаратором

До роботи на обслугоування сепаратора допускають осіб старших 18 років та пройшовших інструктаж з техніки безпеки.

Перед початком роботи:

-Робітники які працюють за обладнанням повинен провести візуально справність обладнання заземлення щільність з’єднання трубопроводів і т.д.

-Потрібно перевірити чи не потрапляли зайві предмети в робочу зону обладнання.

-Провести пуск сепаратора на холостому ході

-Забороняєтся оприскування водою електродвигуна та кнопок керування.

-Забороняєтся зняття кришки або розбирання сепаратора при неповній зупинці барабану.

-Забороняєтся постороннімі предметами а також частинами тіла (руками тощо) гальмувати барабан сепаратора.

-Необхідно слідкувати за герметичністтю з’єднуваліних трубопроводів з сепаратором.

Після закінчення роботи:

-Необхідно провести санітарну обробку сепаратора

-При ручному очишенні сепаратора необхідно його вимкнути з ел. мережі

-Прибрати робоче місце.

В лінї по виробленню масла існує безліч шкідливих факторів які можуть негативно вплинути на здоров’є працюючих тому я пропоную виконати такі заходи безпеки:

-замінити ручну працю оператора на автоматичну що різко знизить рівень травматизму рук при попаданні їх у вузли машини;

-біля устаткування яке експлуатуються розмістити інструкції по експлуатації;

-огородити всі рухомі частини і пофарбувати огорожі в червоний колір;

-на видному місці розмістити план евакуації виробничого персоналу в разі виникнення надзвичайних ситуацій.

![]() література.doc

література.doc

![]()

Вышемирский Ф.А. Андрианов Ю. П. Производство сливочного масла: - М.:Агропромиздат 1988.-303с.;

Сурков В.Д. Липатов Н.Н. Технологическое оборудование предприятий молочной промышленности – М: Легкая и пищевая промышленность - 1983 – 256с.

Киркач Н.Ф. Баласанян Р.А. Расчет и проектирование деталей машин. Х.: Основа1991. – 275 с.

И.И. Волчков «Сепаратори для молока і молочних продуктів»-М.«Пищевая промышленность» 1975.

Гальперин Д.М. Миловидов Г.В. «Технология монтажа наладки и ремонта оборудования пищевых производств»- М. 1990.

Купчик М.П. Степанець . Ф. «Основи охорони праці»- К.2000 – 416с.

Брусиловский Л.П. и др. Системы автоматизированного управления технологическими процессами предприятий молочной промышленности Л.П. Брусиловский А.Я. Вайнберг Ф.С. Черняков. – М.: Агропромиздат 1986. – 232с.:ил.

![]() труууууууууу1!!!!!!.doc

труууууууууу1!!!!!!.doc

![]()

Лінія вироблення масла методом термічного перетворення високожирних вершків

Суть методу виробництва масла способом перетворення заключається в концентрації жирової фази молока (вершків) нагрітих до температури 40-45 (60-80) °С сепаруванням до вмісту її в готовому вершковому маслі.

При цьому спочатку на проміжній стадії процесу отримують високожирні вершки. Типова схема процесу виробітку масла даним методом (рис.1) включає слідуючі операції : приймання і сортування молока підігрів сепарування молока і отримання вершків теплову і вакуумну обробку вершків сепарування вершків і отримання високожирних вершків нормалізацію складу високожирних вершків розрахунок і внесення бактеріальної закваски і солі ( при виробництві кисловершкового і солоного масла) перетворення високожирних вершків в масло фасування і упаковка. На рис.1.1 зображена типова схема виготовлення масла методом термічного перетворення високожирних вершків.

-Ваги; 2-Приймальна ванна; 3-Пластинчастий теплообмінник; 4-Сепаратор-вершковіддільник;

-Трубчастий пастеризатор; 6-Дезодораційна установка; 7-Насос для вершків; 8-Напірний бак;

-Сепаратор для високожирних вершків; 10-Ванна для високожирних вершків; 11-Ротаційний насос

-Масловиготовлювач; 13-Стіл і ваги; 14-Пластинчастий охолоджувач; 15-мність для резервувуння вершків

На рис.1.2 розглянемо лінію виробництва високожирних вершків методом термічного перетворення з використанням сепаратора ОСМ-5.

-Бак Р3-ОНС; 2-Збалансовуючий бак; 3-насос для вершків 36-1Ц2; 4-трубчастий пастеризатор Т1-ОУК; 5-дезодоратор ОДУ-3; 6-бак для пахти Р3-ОБЯ; 7-насос для пахти 36-1Ц1; 8-накопичувальний бак Р3-ОНЯ; 9-сепаратор ОСМ-5; 10-ванна для нормалізації високожирних вершків; 11-насос дозатор НРДМ; 12-Масловиготовлювач Т1-ОМ-2Т.

Трубчастий пастеризатор застосовують для пастеризування вершків 30-40% жирності в безперервному закритому потоці. рис.1.3

Пастеризатор складаєтся із двох циліндрів-теплообмінників які обігріваются паром.

Рідина пападає в першу трубу далі в канал перемішуєтся і переходе в наступну трубу і знову в канал і так до тих пір поки поступово не пройде по всім трубам.

Дезодорація вершків заключається в обробці гарячих вершків в умовах розрідження в дезодораторах. Сутність процесу заключається в паровій дистиляції із вершків пахучих речовин утворюючих із водяною парою азеотропні суміші які киплять нижче температури кипіння води. При розрідженні 004-006 МПа вершки скипають при температурі 65-70°С. Режим дезодорації встановлюють в залежності від якості вершків і їх жирності виду виробляємого масла. Практикують також повторну пастеризацію вершків після їх дезодорації.

Сепарують молоко на сепараторах – вершковіддільниках отримуючи знежирене молоко і вершки які являються сировиною для виробництва вершкового масла.

Вершки представляють собою емульсію молочного жиру в плазмі молока. Масову долю жиру у вершках встановлюють з врахуванням особливостей виробництва масла. При виробництві масла методом перетворення високожирних вершків рекомендована жирність вершків 82-84%.

Концентрування жирової фази вершків відбувається при температурі 70-90°С із застосуванням сепараторів для відділення високожирних вершків марки ОСМ-5

Фактори сепарування вершків : масова доля жиру кислотність вершків температура сепарування ступінь дестабілізації вершків продуктивність сепаратора тривалість безперервної роботи сепаратора.

Нормалізація високожирних вершків

Нормалізація високожирних вершків відбувається у ваннах для нормалізації вершків марки ВМ – 600. При нормалізації високожирних вершків відбувається стандартизація складу компонентів виробляємого масла. Стандартність складу готового масла контролюють по масовій долі жиру і вологи. Одним із основних компонентів масла являється СОМО заниження якого призводить до перевитрат жиру.

Для нормалізації по волозі використовують маслянку цільне і знежирене молоко вершки 30-35% жирності або топлене молоко. При нормалізації по СОМО використовують згущене (сухе) знежирене молоко або маслянку які попередньо відновлюють в натуральному знежиреному молоці або маслянці.

Перетворення високожирних вершків в масло

У трьохциліндровому маслоутворювачі відбувається перетворення високожирних вершків в масло. У маслоутворювач високожирні вершки подаються насосом – дозатором типу НРДМ. Суть процесу маслоутворення заключається в перетворені фаз жирової емульсії типу масло у воді (МВ) в емульсію вода в маслі (ВМ) внаслідок інтенсивної термохімічної обробки високожирних вершків. Високожирні вершки охолоджують в результаті контакту з охолоджуваною стінкою апарата при продавлюванні їх насосом через маслоутворювач. При цьому проходить інтенсивне утворення центрів кристалізації затвердіння значної частини жиру кристалізація гліцеридів.

нтенсивність кристалізації гліцеридів і перетворення фаз залежить від температури охолодження високожирних вершків і затрат енергії на механічну обробку продукту. Механічна енергія витрачається на переборення в’язкості тертя середовища і деформацію жирових кульок.

Процес маслоутворення із високожирних вершків в маслоутворювачі розділяють на слідуючі стадії :

-охолодження високожирних вершків до температури початку кристалізації основної маси гліцеридів молочного жиру (22-23°С) при цьому продукт залишається емульсією жиру в плазмі молока;

-дестабілізація жирової емульсії і кристалізація гліцеридів при одночасному подальшому охолодженні і інтенсивному перемішуванні продукту починається при досягненні високожирними вершками температури 22°С при вмісту в них твердого жиру 15-2%. Продукт на другій стадії швидко твердіє (5-20°С) і має грубу крихку консистенцію;

-утворення первинної структури масла відбувається в зоні масової кристалізації починається при вмісту в продукті 4-7% твердого жиру і ступіні дестабілізації жирової емульсії 80-85% : це співпадає з різким збільшенням в’язкості продукту – початком масової кристалізації гліцеридів;

нтенсивне механічне перемішування продукту попереджує утворення крупних кристалоагрегатів жиру і обумовлює рівномірне розподілення рідинної і твердої фази жиру і всіх других структурних компонентів.

Показниками ефективності процесу маслоутворення по стадіям являються швидкість і температурний діапазон охолодження на першій степінь дестабілізації жирової емульсії – на другій і інтенсивність механічної дії – на третій стадії.

У маслоутворювачах відбувається охолодження високожирних вершків при одночасному інтенсивному механічному перемішуванні маси продукту яка кристалізується. Параметри термомеханічної обробки встановлюються з врахуванням виду виробляємого масла пори року і складу жиру.

Температура високожирних вершків на вході в маслоутворювач складає 60-70°С масла на вході із апарата 13-17°С в залежності від пори року. Швидкість охолодження продукту в апараті складає -700кггодину. Холодоносій – розсіл який має температуру на вході в апарат -2 .-3°С і вище 0°С – на виході.

Для нормальної роботи маслоутворювача необхідно забезпечити слідуючі умови :

-швидке рівномірне і достатньо глибоке охолодження високожирних вершків;

-постійну температуру високожирних вершків і рівномірну подачу їх в апарат;

-постійну роботу і постійну продуктивність апарату на протязі всього виробництва масла;

-справний технічний стан всього обладнання лінії : відсутність підсмоктування повітря (на всмоктуючій лінії і в насосі) гарне прилягання ножів маслоутворювача до охолоджуючої поверхні циліндрів постійне число обертів витискувальних барабанів гарну циркуляцію холодоносія (розсіл льодяна вода) в рубашках апарата.

з маслоутворювача масло витікає у вигляді вільно падаючого струмка має в’язку але легкорухому консистенцію і добре розподіляється в ящику який розміщений на вагах. Після 2-3 хвилин витримки продукт затвердіває утворюючи щільний моноліт. Фасування з врахуванням стану масла відбувається наливом в підготовленні картонні ящики встелені пергаментом що розміщені на рольганг. При заповнені ящика масло періодично розрівнюється лопаткою. Поверхню масла вирівнюють спеціальною лінійкою і покривають пергаментом. Кришку картонного ящика закривають і заклеюють клейкою стрічкою.

Ящики з вершковим маслом надходять до камери схову де підтримується температура яка відповідає терміну зберігання масла :

-2-3 години – t = 14-15°С;

-2-3 доби – t = 5-10°С; (8);

Зберігання в холодильниках відбувається при температурі – 25-30°С.

Будова і принцип роботи сепаратора ОСМ-5

СепараторОСМ-5відкритоготипу застосовуютьу потоковихлиніях виробництвамасладляотриманнявисокожирнихвершків(855± ±05%)звершківжирністю33-40%притемпературісепарування85-95°С.

Барабан набираєробочучастотуобертанняза5-8хв.Тривалість безперервноїроботисепаратора35-4 годприкислотності вихідних

СепараторОСМ-розроблений набазінапівзакритогосепаратора ОСНі має однакову зним пристрійстанинивертикальноговалу тахометра іокремих деталейбарабана.Відрізняєтьсяіншимпристроєм барабана приймально-відвідного пристроюі горизонтальноговалу.

Будова приймально відвідного пристрою.

Приймально-відвідний пристрій складаєтьсяз приймальнї воронки 1зрегулювальнимкраном2що маєпробкуз рукояткою і запірним гвинтом. До верхньоїциліндричноїчастини приймальноїворонки при-кріплена спеціальнашкалазділеннями від0до 10(відповідають закриття іповного відкриттякрана).

Приймальняворонказ живильноютрубкоюприкріпленідо кришки 3приймача17 високожирнихвершківзабезпеченогоширокимвідвіднимлотком. Приймач високожирнихвершківвстановленийна приймачі16сколотинз вихідним патрубком.Приймачсколотинвстановленнов розточеннічаші станини 12і притискаєтьсядо їїторцяприжимними планкамипланками 14 допо-могоюзажимних гвинтів13.Рештачастини взаємно зафіксовані щозабез- печуєїхправильне положення.Ущільнення міжприймачамиі кришкою досягаєтьсязажимами 4.

Воронкарпиєднуєтсяна живильнутрубкуза допомогою різьби.Всідеталі приймально-відвідногопристрої виготовленізнержавіючоїсталі.

На проточку внутрішньої частини основі встановлений тарілкотримач 4.

Ущільнення між посадочним місцем тарілкотримача отримуєтся стисненням

При складанні барабана ущільнюючого кільця 5 що забезпечує непопадання вершків в пахту при неповному приляганні цих деталей. На тарілкотримач надіта нижня тарілка 6 пакет тарілок 3 і роздільна тарілка 1. В верхній частині стакана розділюючої тарілки виконані ребра і два отвори для віходу вісокожирних вершків. Ребра на розділюючій тарілці утворюють простір для пахти. На розділюючу тарілку надіта кришка12 барабана яка фіксуєтся в корпусі шпонкою 11.

Кришка 12 барабана при загвинчуванні гайки 10 барабана стискує пакет тарілок і притискує до корпусу через ущільнюєче кільце 5 виконуюче герметичне зьєднання. В верхній частини кришки барабана розміщенні регуюючі гвинти 2 через отвори в яких виходить пахта. Гвинти на виході пахти служать для регулювання жирності в вершках (від 72 до 84 %). Усі деталі барабана виготовленні з нержавіючої сталі Сталь 12Х13 ГОСТ 5632-72.

![]() Висновок.doc

Висновок.doc

![]()

В проекті було проведено модернізацію сепаратора марки ОСМ-5 у вигляді заміні приймально відвідного пристрою. В результаті чого покращуєтся якість сепарованих вершків (зменшення бактеріального осіменіння) та зменшення одиниць обладнання в лінії (з лінії вибувають бак для пахти Р3-ОБЯ та насос для пахти 361Ц1) що дає змогу зменшити економічні витрати.

Отже це нововведення є цілком позитивним як для підприємства так і для мене.

![]() техніко-економічна модерн тру!.doc

техніко-економічна модерн тру!.doc

![]()

В данній квалійікаційній роботі пропонуєтся модернізувати сепаратор ОСМ-5 а саме провести модернізацію приймально відвідного пристрою сепаратора (з відкритого до герметичного). Данне технічне рішення дасть змогу покращити якість вершків які перероблюются в сепараторі а саме зменшити обсіменіння бактеріями та зменшення шансу потрапляння посторонніх предметів та бруду.

1Опис вузла сепаратора до модернізації

На рис 2.1 зображений приймально відвідний пристрій сепаратора ОСМ 5 до модернізації. Приймально-відвідний пристрій складаєтьсяз приймальнї воронки 1зрегулювальнимкраном2що маєпробкуз рукояткою і запірним гвинтом. До верхньоїциліндричноїчастини приймальноїворонки прикріплена спеціальнашкалазділеннями від0до 10(відповідають закриття іповного відкриттякрана).

Приймальняворонказ живильноютрубкоюприкріпленідо кришки 3приймачависокожирнихвершківзабезпеченогоширокимвідвідним лотком. Приймач високожирнихвершківвстановленийна приймачісколотинз вихідним патрубком.

Приймачсколотинвстановленнов розточеннічаші станини і притискаєтьсядо їїторцяприжимними планкамипланками допомогоюзажимних гвинтів.Рештачастини взаємно зафіксовані щозабезпечуєїхправильне положення.Ущільнення міжприймачамиі кришкою досягаєтьсязажимами 4.

Воронкаприєднуєтсяна живильнутрубкуза допомогою різьби.Всідеталі приймально-відвідногопристрої виготовленізнержавіючоїсталі.

Як ми бачимо конструкція проста але недосконала і завдяки цьому можуть виникнути певні проблеми з продуктом на виході з сепаратора.

2 Опис вузла сепаратора після модернізації

На рис 2.2 зображений приймально відвідний пристрій сепаратора ОСМ 5 після модернізації. Принцип дії приймально відвідного пристрою: Вершки подаются з напірного баку через живильний патрубок 1 до барабану сепаратора 3 під час роботи пахта виходить через верхній патрубок і її вихід регулюєтся краном 5 тиск вимірюєтся манометром 4. Високожирні вершки виходять до верхньої частини сепаратора і подаются на наступну переробку.

Всі деталі які контактують з продуктом виготовляются з нержавіючої сталі і відповідних корозійностійких матеріалів.

Для втілення данної інженерної думки в конструкції сепаратора необхідно здійснити такі зміни:

-Конструктивно змінити верхню кришку барабану

-Змінити будову верхньої частини сепаратора

Цю інноваційну ідею не є досить легко втілити в життя але при відповідному технічному забезпеченні матеріальної бази виробництва і відповідній кваліфікації персоналу це можливо.

При здійсненні даної модернізації зі складу лінії вилучаєтся бак для пахти і відцентровий насос що позитивно впливає на збереження ресурсів і коштів виробництва.

3 Соціальний ефект від модернізації

Після проведення модернізації необхідно відмітити такі позитивні моменти:

-Вершки при завантаженні не контактують з повітрям що зменшує ймовірність їхнього бактеріального зараження.

-Покращюєтся якість вершкового масла.

![]() АКС (2).doc

АКС (2).doc

![]()

В наш час в багатьох примислових галузях виробництва продукції дедалі ширще використовують автоматизацію виробничого процессу. Автоматизація технологічних процесів в молочній промисловості здійснюється шляхом впровадження систем контролю регулювання і управління на базі комплексу технічних засобів загально промислового і галузевого значення.

При автоматизаціії виробництва зменшуєтся можливість впливу людського фактору (збільшення продуктивності дотримання вимог технологічного процессу зменшення чисельності робітників і т.д.)

Вхідні вершки надходять в приймальний бачок і звідти відцентровим насосом подаються в трубчастий теплообмінник де пастеризуються при температурі 85 - 95°С. нагріті вершки направляються у вакуум – дезодораційну установку у склад якої входить дезодораційна камера ежектор бак і насос дезодораційний також насос для циркуляційної води. з дезодораційної камери вершки відцентровим насосом подаються в накопичувальний напірний бак і звідти самопливом надходять до сепараторів для відділення високожирних вершків. Отримані високожирні вершки надходять самопливом для нормалізації у ванни типу ВН – 600М. Знежирене молоко від сепараторів надходить до проміжного накопичувального бачка. Нормалізовані вершки із ванн перекачуються ротаційним насосом – дозатором в трьохциліндровий маслоутворювач. Високожирні вершки охолоджуються і обробляються у маслоутворювачі. Готове масло подається на упаковку.

Лінію комплектують управляючими пристроями які забезпечують контроль регістрацію і контролювання (регулювання) температур пастеризації висхідних вершків; повернення недопастеризованих вершків в приймальний бачок регулювання рівня продукту в приймальному і напірному бачках контроль

температури вершків у ваннах нормалізації і трьохциліндровому маслоутворювачі дистанційне керування електродвигунами обладнання лінії світлову сигналізацію роботи електродвигунів обладнання включення клапана повернення недопастеризованих вершків.

Вхідні вершки надходять в приймальний бачок і звідти відцентровим насосом подаються в трубчастий теплообмінник де пастеризуються при температурі 85 - 95°С. нагріті вершки направляються у вакуум – дезодораційну установку у склад якої входить дезодораційна камера ежектор бак і насос дезодораційний також насос для циркуляційної води. з дезодораційної камери вершки відцентровим насосом подаються в накопичувальний напірний бак і звідти самопливом надходять до сепараторів для відділення високожирних вершків. Отримані високожирні вершки надходять самопливом для нормалізації у ванни. Знежирене молоко від сепараторів надходить до проміжного накопичувального бачка. Нормалізовані вершки із ванн перекачуються ротаційним насосом – дозатором в трьохциліндровий маслоутворювач типу . Високожирні вершки охолоджуються і обробляються у маслоутворювачі. Готове масло подається на упаковку.

Лінію комплектують управляючими пристроями які забезпечують контроль регістрацію і контролювання (регулювання) температур пастеризації висхідних вершків; повернення недопастеризованих вершків в приймальний бачок регулювання рівня продукту в приймальному і напірному бачках контроль температури вершків у ваннах нормалізації і трьохциліндровому маслоутворювачі дистанційне керування електродвигунами обладнання лінії світлову сигналізацію роботи електродвигунів обладнання включення клапана повернення недопастеризованих вершків.

Температура пастеризації вершків вимірюється і регіструється електричним електронним з дисковою діаграмою межі вимірювання 0-150°С. Прилад працює в комплекті з термометром опору встановленим на виході нагрітого продукту з трубчастого пастеризатора. Регулювання температури нагріву вершків здійснюється за допомогою П – регулятора вбудованого в міст який діє на регулюючий клапан 2в який в свою чергу змінює подачу пари в пастеризатор. Контактний пристрій мосту через проміжний електропневматичний клапан типу ЕПК (9) перемикає клапан повернення 2г при знижені температури нагріву вершків нижче заданого значення. При цьому недопастеризовані вершки направляються в зрівноважувальний бачок на повторний нагрів. Дистанційне керування клапаном повернення відбувається вимикачем (SВ1). Передбачений контроль тиску вершків на виході із пастеризатора і на вході в маслоутворювач за допомогою манометрів 9а і 14а відповідно; тиск пари на вході в апарат – манувакуометром 10а; вакууму в дезодораційній камері – вакуометром 11а.

Контроль температур високожирних вершків в ваннах нормалізації і в маслоутворювачі відбувається багатоточковим автоматичним електронним мостом в комплекті з термометрами опору 3а 4а 5а 6а 7а . термометри опору 3а 4а 5а встановленні в нормалізаційних ваннах 5а 6а 7а 8а відповідно на виході продукту із 1 2 і 3 циліндрів маслоутворювача.

Рівень вершків в приймальному і напірному бачках регулюється поплавковими регуляторами 1а і 9а прямої дії.

Заданий температурний режим роботи маслоутворювача досягається стабілізацією витрати вершків і температури холодоагенту. Вершки подаються в маслоутворювач за допомогою насоса – дозатора який дозволяє підтримувати постійну продуктивність.

Для попередження виходу з ладу маслоутворювача при перевищуванні тиску на вході високожирних вершків в апарат до 025-03 МПа передбачений запобіжний пружинний клапан 10а. В таких випадках клапан спрацьовує і високожирні вершки направляються назад у нормалізаційну ванну.

На щиті управління лінією розміщені пускова і сигнальна апаратура електродвигунів відцентрових насосів сепараторів мішалок нормалізаційних ванн приводів маслоутворювача 16 – 27.Заданий температурний режим охолодження і обробки масла в маслоутворювачі в значній степені визначається стабілізацією температури холодоагенту який подається в нього. На заводі замість розсолу використовується льодяна вода.

В якості регулятора температури в системі використовується манометричний термосигналізатор датчик якого повинен бути на трубопроводі подачі льодяної води в маслоутворювач. Регулюючим органом служить клапан з моторним виконавчим механізмом типу ПР який встановлений на трубопроводі подачі льодяної води в бак змішувач. Дана система стабілізації температури льодяної води дозволяє підтримувати задану температуру з точністю до ± 15°С.

![]() анотація.doc

анотація.doc

![]()

В проекті розкриті всі необхідні основні розділи.

Зроблено розрахунок сепаратора та його основних вузлів; технологічний маршрут виготовлення деталі.

Дипломний проект складаєтся з пояснювальної записки обсягом сторінок графічної частини 5 аркушів формату А1 4 таблиці 2 схеми та 12 рисунків.

Рекомендуемые чертежи

- 24.01.2023

- 13.05.2023

- 13.05.2023

- 17.05.2023

- 17.05.2023

Свободное скачивание на сегодня

- 24.04.2014