Автогрейдер

- Добавлен: 04.11.2022

- Размер: 2 MB

- Закачек: 0

Описание

Курсовой проект - Автогрейдер

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- AutoCAD или DWG TrueView

- Microsoft Word

Дополнительная информация

![]() 3- Гидросхема Автогрейдера1-1.frw

3- Гидросхема Автогрейдера1-1.frw

резания Ц30.6 (10-200)

Гидроцилиндр изменения угла

рабочего органа Ц63.6 (50-100)

Гидроцилиндр дополнительного

Гидроцилиндр выноса тяговой рамы

Гидроцилиндр наклона колес

Гидроцилиндр выноса отвала

тяговой рамы Ц80.6 (200-700)

Гидроцилиндр подъема и опускания

Гидрораспределитель рулевого

Насос шестеренный НШ-32У-3

Гидромотор шестеренный ГМШН25

Клапан предохранительный

Гидрозамок двусторонний системы

управления рабочим органом

Гидроусилитель тормозов

Гидроусилитель сцепления

05.01.040.МЗР.КП.00.00.00.ПЗ

![]() 1- Общий вид.dwg

1- Общий вид.dwg

Номинальная мощность двигателя

Тип управления рабочим оборудованием гидравлическое

Рабочее оборудование

Тип ходовой системы пневмоколесная

Основные заправочные емкости

система смазки двигателя

л 30 *Размер для справок

05.01.МЗР.040.КП.00.00.00.00.ВО

![]() Автогрейдер _ 23.05.01.МЗР.040.КП.00.00.00.00.ВО.spw

Автогрейдер _ 23.05.01.МЗР.040.КП.00.00.00.00.ВО.spw

![]() 1- Общий 1.frw

1- Общий 1.frw

Техническая характеристика автогрейдера

Номинальная мощность двигателя

Тип управления рабочим оборудованием гидравлическое

Рабочее оборудование

Тип ходовой системы пневмоколесная

Основные заправочные емкости

05.01.МЗР.040.КП.00.00.00.00.ВО

![]() Чертеж.cdw

Чертеж.cdw

резания Ц30.6 (10-200)

Гидроцилиндр изменения угла

рабочего органа Ц63.6 (50-100)

Гидроцилиндр дополнительного

Гидроцилиндр выноса тяговой рамы

Гидроцилиндр наклона колес

Гидроцилиндр выноса отвала

тяговой рамы Ц80.6 (200-700)

Гидроцилиндр подъема и опускания

Гидрораспределитель рулевого

Насос шестеренный НШ-32У-3

Гидромотор шестеренный ГМШН25

Клапан предохранительный

Гидрозамок двусторонний системы

управления рабочим органом

Гидроусилитель тормозов

Гидроусилитель сцепления

![]() Пояснительная записка.doc

Пояснительная записка.doc

Дорожные машины работают в тяжелых условиях которые характеризуются большим диапазоном изменений температуры воздуха постоянной возможностью подвергнуться воздействию осадков передвижением в условиях бездорожья работой на влажных а иногда на сильно пылеватых грунтах и т.п. К тому же строительные объекты часто имеют значительную протяженность поэтому места работы машин отдалены от ремонтных баз. Все это должно учитываться при проектировании машин.

В данном курсовом проекте предлагается модернизировать автогрейдер массой 14 т.

Назначение и краткое описание работы автогрейдера

Автогрейдеры представляют собой самоходные планировочно- профилировочные машины основным рабочим органом которых является полноповоротный грейдерный отвал с ножами установленными под углом к продольной оси автогрейдера. Отвал размещён между передним и задним мостами пневмоколёсного ходового оборудования. При движении автогрейдера ножи срезают грунт и отвал сдвигает его в сторону.

Автогрейдеры применяют для планировки и профилирования дорог сооружения высоких насыпей и профильных выемок отрывки дорожного корыта и распределения в нём каменного материала зачистки дна каналов планировки территорий засыпки траншей рвов канав и ям а также очистки дорог строительных площадок городских магистралей и площадей от снега в зимнее время. Автогрейдеры используются на грунтах I III категорий. При работе автогрейдер совершает ряд последовательных проходов: резание грунта его перемещение разравнивание и планировка поверхности сооружения. Современные автогрейдеры конструктивно подобны и выполнены в виде самоходных трёхосных машин с полноповоротным грейдерным отвалом с механической или гидромеханической трансмиссией и гидравлической системой управления рабочими органами.

Автогрейдеры классифицируют по конструктивной массе типу трансмиссии колесной схеме и типу бортовых передач. По конструктивной массе автогрейдеры разделяют на легкие (до 9 т) средние (до 10-13 т) и тяжелые (более 14 т). Колесная схема автогрейдеров определяется формулой АхБхВ где А — число осей с управляемыми колесами; Б — то же с ведущими колесами и В — общее число осей. Колесная схема отечественных автогрейдеров легкого и среднего типов 1x2x3 тяжелого типа 1x2x3.

По типу трансмиссии различают автогрейдеры с механической и гидромеханической трансмиссиями. Гидромеханическая трансмиссия обеспечивает автоматическое и плавное изменение скорости движения автогрейдера механическая — ступенчатое. Бортовые передачи бывают двух типов — в виде бортовых редукторов (у легких и средних автогрейдеров) и раздельных ведущих мостов (у тяжелых автогрейдеров). Каждый автогрейдер состоит из рамы трансмиссии ходового устройства основного и дополнительного рабочего оборудования механизмов с системой управления и кабины машиниста. Рамы автогрейдеров могут быть жесткими и шарнирно сочлененными. Наличие шарнирно сочлененной рамы обеспечивает повышенную маневренность машины.

Основным рабочим органом автогрейдеров является полноповоротный грейдерный отвал снабженный сменными двухлезвийными ножами. Кроме основного рабочего органа автогрейдеры могут быть оснащены дополнительными сменными рабочими органами — бульдозерным отвалом для разравнивания грунта засыпки траншей распределения строительных материалов удлинителем грейдерного отвала для увеличения ширины захвата откосниками (укрепляемыми на отвале) для планирования откосов насыпей (выемок) и очистки канав кирковщиком для взламывания дорожных покрытий и рыхления плотных грунтов. Бульдозерные отвалы навешивают спереди машины кирковщики — как спереди так и сзади машины а также непосредственно на грейдерный отвал. Управление бульдозерным отвалом и кирковщиком осуществляется гидроцилиндрами двойного действия.

Все узлы и агрегаты автогрейдера (рисунок 1) в том числе двигатель 3 с трансмиссией кабина водителя 4 основное и дополнительное рабочее оборудование автогрейдера смонтированы на основной раме 8 коробчатого сечения которая одним концом опирается на передний мост с управляемыми пневмоколесами 11 & другим — на задний четырехколесный мост 15 с продольно-балансирной подвеской парных колес 16. Передние колеса автогрейдера можно устанавливать с боковым наклоном в обе стороны для повышения устойчивости движения машины при работе на уклонах (рис. 4.12 в) и уменьшения радиуса поворота.

Рисунок 1 – Автогрейдер среднего типа

Все узлы и агрегаты автогрейдера (рисунок 1) в том числе двигатель 3 с трансмиссией кабина водителя 4 основное и дополнительное рабочее оборудование автогрейдера смонтированы на основной раме 8 коробчатого сечения которая одним концом опирается на передний мост с управляемыми пневмоколесами 11 & другим — на задний четырехколесный мост 15 с продольно-балансирной подвеской парных колес 16.

Основное рабочее оборудование автогрейдера состоит из тяговой рамы 7 поворотного круга 12 и отвала 13 со сменными двухлезвийными ножами. Полноповоротный в плане отвал обеспечивает работу автогрейдера при прямом и обратном ходах машины. Поворот отвала в плане осуществляется гидромотором через редуктор. Передняя часть тяговой рамы шарнирно соединена с рамой машины а задняя часть подвешена на двух гидроцилиндрах 6 с помощью которых грейдерный отвал устанавливают в различные положения: транспортное (поднятое) и рабочее (опущенное). В рабочем положении отвал внедряется в грунт ножами и при движении срезает слой грунта и перемещает его в направлении определяемом установкой отвала в плане под углом а к продольной оси машины

Угол резания отвала в зависимости от категории грунта регулируется гидроцилиндром 14. Вынос тяговой рамы в обе стороны от продольной оси машины обеспечивается гидроцилиндром 5. Дополнительное рабочее оборудование автогрейдера включает удлинитель отвала кирковщик 1 управляемый гидроцилиндром 2 и бульдозерный отвал 10 управляемый гидроцилиндром 9. [1]

Анализ уровня техники в области автогрейдеров и выбор прототипов

В данном обзоре остановимся только на машинах тяжёлого класса.

Автогрейдер среднего класса ГС-14.02

(страна - производитель – Россия)

Рисунок 2 – Автогрейдер тяжёлого типа

Технические характеристики

Эксплуатационная масса кг13500

Мощность двигателя100110

Трансмиссиямеханическая

Скорость передвижения кмч41-342

Колесная формула1×2×3

Габаритные размеры мм

Автогрейдер Terex TG110

(страна - производитель – Германия)

Рисунок 3 – Автогрейдер Terex TG110 тяжёлого типа

Технические характеристики

ТипЧетырехтактный дизельный двигатель

Номинальная мощность кВтл.с.97132

Рабочий объем цилиндров л45

Эксплуатационная масса т115

Размеры (ДхВхТ) мм3355 х 503 х 15

Материал отвалаВысокоуглеродистая сталь

Толщина срезаемого слоя грунта мм530

Масляный бак гидравлической системы л140

Автогрейдер XCMG GR135

(страна - производитель – Китай)

Рисунок 4 – Автогрейдер XCMG GR135 тяжёлого типа

Двигатель: CUMMINS 6ВТ5.9-C

Мощность л.с. (кВт): кВт: 100 (136)

Min радиус поворота м: 66

Max высота подъема ножа мм: 450

Max глубина врезания ножа мм: 535

Max угол наклона ножа град: 90

Угол поворота ножа град: 360

Так как последний рассмотренный автогрейдер по массе совпадает с заданием то его принимаем за прототип и в дальнейших расчетах будем использовать его технические характеристики.

Для модернизации автогрейдера был проведен патентный анализ и изучен ряд конструкторских решений по совершенствованию конструкции машины. Изученные материалы представлены в приложении А а ниже приведен патент на основе которого предлагается выполнить модернизацию базовой машины.

Механизм подъёма подвески тяговой рамы автогрейдера

Включаюший шарнирно соединенные с неподвижными кронштейнами рамы гидроцилиндры подъема-опускания и выноса тяговой рамы отличающийся тем что с целью расширения технологических возможностей шарниры соединений гидроцилиндров подъема-опускания с основной рамой расположены рядом на закрепленном с нижней стороны основной рамы кронштейне а шарниры соединений гидроцилиндра выноса и тяговой рамы с основной рамой установлены на общей прямой расположенной в поперечной плоскости и параллельно опорной поверхности колес автогрейдера при этом шток гидроцилиндра выноса соединен шарнирно с тяговой рамой посредством обоймы которая установлена на последней с возможностью поворота вокруг продольной оси.

Целью изобретения является расширение технологических возможностей.

Рисунок 5 – механизм подвески тяговой рамы автогрейдера

Механизм подвески тяговой рамы автогрейдера включает неподвижно закрепленный на основной раме 1 с нижней ее стороны кронштейн 2 на котором закреплены рядом друг с другом шарниры 3 и 4 соединений гидроцилиндров 5 и 6 подъема-опускания. Гидроцилиндр 7 выноса закреплен на основной раме посредством жестко соединенного с ней кронштейна 8 а шток гидроцилиндра 7 выноса соединен с помощью штуцера 9 имеющего одну степень свободы с обоймой 10 установленной на тяговой раме 11 с возможностью поворота вокруг продольной оси. Тяговая рама 11 имеет поворотный круг 12 и рабочий орган 13.[2]

Рисунок 6 – механизм подвески тяговой рамы автогрейдера

Механизм подвески тяговой рамы автогрейдера работает следующим образом.

При подъеме и опускании тяговой рамы 11 гидроцилиндры 5 и 6 подъема-опускания перемещают тяговую раму поворачивая ее относительно оси проходящей через шарниры крепления гидроцилиндра выноса и тяговой рамы 11 к основной раме 1. Для выноса тяговой рамы 11 с paбочим органом 13 за пределы габаритов колеса необходимо гидроцилиндрами 5 и 6 подъема-опускания поднять тяговую раму в верхнее положение выдвинуть рабочий орган в сторону выноса тяговой рамы и повернуть его на поворотном кругу 12 на угол 30 35° затем выдвигая шток гидроцилиндра выноса вынести тяговую раму с рабочим органом за габариты колес. Гидроцилиндрами 5 и 6 подъема-опускания и вращения поворотного круга 12 корректируют положение тяговой рамы с рабочим орган в зависимости от угла обрабатываемого откоса.[2]

Рисунок 7- механизм подвески тяговой рамы автогрейдера

Определение основных параметров автогрейдера и рабочего оборудования

1 Расчёт основных параметров

К основным параметрам и размерам автогрейдера (грейдера) относятся: масса длина Lотв и высота Н отвала боковой вынос отвала l дорожный просвет С и заглубление отвала h угол резания ножа углы захвата φ и наклона γ отвала колесная база Lб колея передних и задних колес ВП и ВЗ колесная формула АхВхД. [1]:

Сила тяжести автогрейдера (в кН) приходящаяся на его задний мост

G2 = (07 075)*G =07*140 =98 кН

где G - вес автогрейдера G = 140 кН

Сила тяжести автогрейдера (в кН) приходящаяся на его передний мост

G1 = G-G2=140-98 = 42 кН.

Сцепной вес автогрейдера (вес приходящийся на ведущие колеса кН):

Gсц= φ1G = 075*140 =1055 кН

где φ1 - коэффициент определяемый колесной схемой автогрейдера для схемы 1x2x3 φ1=07 075.

Необходимая при рабочем режиме мощность двигателя

Nр.р.=(Nпол+ Nдв + Nбукс)k1з= (527 + 105 + 105) 1*076 =99 кВт

где Nпол - полезная мощность кВт:

где Vф - фактическая скорость перемещения машины Vф = 4 кмч;

φсц - коэффициент сцепления φсц = 06;

Nдв - мощность затрачиваемая на перекатывание:

где f - коэффициент сопротивления качению f= 009);

Nбукс - мощность затрачиваемая на пробуксовку:

где 1 – коэффициент буксования 1 = 018);

k1 - коэффициент учитывающий уменьшение мощности двигателя в условиях неустановившейся нагрузки для гидромеханической трансмиссии k1=1;

– КПД трансмиссии для гидродинамической трансмиссии =076. Мощность двигателя определяемая для транспортного режима:

где f - коэффициент сопротивления качению для случая движения автогрейдера по твердому пути f = 004;

Vmax – максимальная скорость движения автогрейдера принимаем равной 40 кмч.

Из найденных двух значений мощности выбираем максимальную и далее используем ее в расчетах. Найденная максимальная мощность совпадает с номинальной мощностью рассчитываемого автогрейдера.

Длину отвала рассчитывают по формуле

Lотв =(07 076) + 12 = 076+ 12=37 м

где mа - масса автогрейдера mа = 11 т.

Hотв= 02 Lотв- 012 = 02*37-012 = 062 м.

Радиус кривизны отвала

К =Hотв (соs + соs) = 062 (соs65° + соs50°) = 058 м.

В поперечном сечении профиль отвала обычно очерчивается по дуге окружности (рис. 1). При таком профиле стружка вырезаемого грунта перемещаясь по отвалу вверх поворачивается на нем в направлении его движения и дойдя до верхней кромки отвала рассыпается или опрокидывается перед ним образуя призму грунта. Чтобы исключить пересыпание грунта за отвал угол опрокидывания ш принимают равным 65 70°. При установке углов должно быть обеспечено равенство

т.е. = - - =180°-50°-65°= 65°.

Рисунок 8 – Поперечный профиль отвала

База автогрейдера выбирается из условия возможности разворота отвала (рисунок 3):

L = L1 + 05D + 05Д' = 445 + 05*12 + 05*06 = 535 м

где L - база трехосного автогрейдера;

Рисунок 9 – Ходовое устройство автогрейдера

Размеры b и Lотв и cвязанного с ними радиуса поворота R автогрейдера (см.рис.2) выбирают такими чтобы машина имела наименьшие размеры. Однако назначение наименьших величин этих параметров обусловливается следующим. Устойчивость движения автогрейдера при вырезании стружки с наибольшей шириной захвата обеспечивается если колеса автогрейдера идут по краям забоя. Размеры b и Lотв берут из технической характеристики рассчитываемого автогрейдера.

Все данные определяем по чертежу или берем из технической характеристики автогрейдера.

2 Тяговый расчет автогрейдера

В процессе работы автогрейдера возникают различного характера и разной величины силы сопротивления его движению.

Для определения сопротивлений возникающих в рабочем режиме при резании и перемещении грунта автогрейдером определенного типа должны быть известны род грунта и его характеристики размеры отвала и углы его установки вес автогрейдера.

Тяговый расчёт автогрейдера позволяет оценить возможности тягача при транспортировании грунта с подрезанием стружки. Для нормального протекания процессов резания перемещения грунта или планирования поверхностей необходимыми являются условия W≤Тн и W≤Tц где Тн - номинальное значение силы тяги автогрейдера на используемой передаче:

где - КПД трансмиссии;

V- скорость движения V= 4 кмч = 11 мс.

Предельное значение тягового усилия по сцеплению с грунтом:

Тφ = Gсц φсц = 82506 = 495

где φсц - коэффициент сцепления колес с грунтом φсц = 06.

Суммарное сопротивление копанию автогрейдером (в кН)

W =W1 + W2 + W3 + W4 + W5 + W6 + W7

)Сопротивление грунта резанию

W1 = К Fст = 15*06 = 9 кН

здесь K - удельное сопротивление грунта резанию К = 15 кПа;

Fст - площадь поперечного сечения вырезаемой стружки грунта при резании полной длиной отвала Fст = Lотвh=37*016=06 м2 (длина отвала Lотв=372 м; наибольшая глубина резания (толщина стружки) h= 025Hотв=025*062=016 м; высота отвала Hотв=062 м).

)Сопротивление перемещению призмы грунта

W2 = м2 Gпр sinцKp= 05*11*sin65° 12 = 43 кН

где м2 - коэффициент внутреннего трения грунта м2= 05;

Gпр - вес призмы грунта перед отвалом Gпр =ггрgVпр=1800*981*062= =10948 Н 11 кН;

здесь ггр - плотность грунта ггр = 1800 кгм3;

g - ускорение свободного падения g = 981 мс2;

Vпр - объем призмы перед отвалом с учетом что часть длины ножа погружена в грунт для резания

где Кр - коэффициент разрыхления грунта Кр=12;

h - толщина стружки h = 016 м;

- угол естественного откоса грунта = 40°.

)Сопротивление перемещению стружки грунта вверх по отвалу

W3 = м1 Gпр cos2 *sin = 09*34*соs250°*sin65° = 12 кН

где м1 - коэффициент трения грунта по отвалу м1=09;

- угол резания ножа =50°.

)Сопротивление перемещению стружки грунта вдоль по отвалу

W4 =м1 м2 Gпр cos = 09*05*34 соs 65° = 05 кН.

)Сопротивление перекатыванию колес

W5 =G cos [(1-a)f+a м1] = 1053 соs 0° [(1 - 025) 005 + 025*09] = 276 кН

где - угол подъема участка работы в направлении движения = 0°;

f - коэффициент сопротивления качению на колесах для пневмоколесного хода f = 005;

а - коэффициент учитывающий часть силы тяжести воспринимаемой отвалом а= 025.

)Сопротивление от преодоления подъема

W6 =G sini = 110*sin0о = 0

i - уклон местности принимают равным 0°.

Сопротивление от сил инерции W7 считают равными 0 так как принимают что движение автогрейдера происходит без ускорения и без переключения скоростей т.е. при установленном движении. Тогда полное сопротивление:

W =W1 + W2 + W3 + W4 + W5 + W6 + W7=

= 9 + 43 + 12 + 05 + 276 + 0 + 0 = 426 кН.

Проверим соблюдаются ли условия W = 426 кН Тн = 616 кН и УW= 426 кН Тц= 474 кН. Условия соблюдаются значит автогрейдер подходит.

3 Механизм подъёма отвала

Механизм подъёма отвала рассчитывают исходя из следующих предпосылок. Рабочий ход механизма подъёма должен обеспечивать заданную глубину копания возможность полного выглубления отвала и удовлетворять условиям проходимости автогрейдера в транспортном положении. Усилие подъёма определяется в соответствии с расчётной схемой (рисунок 4).

Рисунок 10 – Схема для определения усилия подъёма отвала

Для определения величины подъёмного усилия Sп принимаю следующее расчётное положение: отвал заглублён одним концом производится подъём этого конца вала; на отвал действует максимальная горизонтальная составляющая реакции грунта Р1. При этом принимаю следующие допущения: вертикальная составляющая реакции грунта препятствует подъёму отвала; вес отвала с ножом вес поворотного круга и всей тяговой рамы сосредоточены в центре тяжести системы; нагрузка воспринимается одним механизмом подъёма.

При расчёте подъёмного механизма не учитывают инерционные силы так как скорость подъёма отвала принимают равной 15 мс тогда подъёмное усилие без учёта инерционных сил можно рассчитывать по формуле:

где Р2 = 05 Р1 = 05 * 355 = 178 кН – сила прижимающая отвал к грунту

Gр = 34 кН – сила тяжести поднимаемого оборудования

Р1 – сила сопротивления грунта

Внутренний диаметр гидроцилиндра

4 Механизм поворота отвала

Мощность привода механизма поворота вследствие её небольшой величины требуется определять только в случаях когда поворот отвала производится от индивидуальных гидромоторов (рисунок 5).

Рисунок 11 – Схема для определения усилия поворота отвала

Механизм поворота отвала рассчитывают для положения когда отвал вынесен в сторону и к его концу приложена максимально возможная сила:

Рк = КFст = 15 . 06 = 9кН

где К = 15кПа – удельное сопротивление грунта резанию;

Fст = 06м2 – площадь поперечного сечения вырезаемой стружки.

Тогда с учётом коэффициента динамичности kд момент на поворотном круге находится по формуле:

M = kдРкl1 = 12 . 9 . 15 = 162кНм

5 Механизм изменения угла резания отвала

Механизм изменения угла резания отвала рассчитывают по усилию равному силе тяжести отвала.

где Gотв = 8 кН – сила тяжести создаваемая отвалом.

По ГОСТ 12477-80 выбираю стандартный внутренний диаметр гидроцилиндра

Диаметр штока принимаем

6 Механизм выдвижения отвала

Механизм выдвижения отвала рассчитывают по усилию равному силе тяжести отвала. Скорость выдвижения отвала для гидравлического привода считаю равной 01мс. Мощность механизма выдвижения отвала:

Внутренний диаметр гидроцилиндр:

Механизм выноса тяговой рамы в сторону рассчитываю при выглубленном отвале:

Рвын = (Gотв + Gрамы)2 = 342 = 17кН

Мощность механизма выноса тяговой рамы

где V = 008 мс – скорость выноса тяговой рамы.

Диаметр штока принимаю

Основным этапом расчёта гидропривода является выбор насоса. Мощность гидропривода определяется мощностью установленного насоса а мощность насоса складывается из мощностей работающих от этого насоса гидроцилиндров:

Nн = КсКуNг = 11 . 11 . 491 = 594 = 6 кВт

где Кс = 11 – коэффициент запаса по скорости;

Ку = 11 – коэффициент запаса по усилию;

Nг – наибольшая суммарная мощность гидродвигателей работающих в одном рабочем цикле

Nг = Nм.в.+ Nв.о.+ Nп+ Nг = 18 + 11 + 021 + 18 = 491 кВт

Зная необходимую полезную мощность насоса можно найти подачу насоса:

QH = NнРн = 6105 = 057 дм3с

где Рн = 105*10 = 105МПа – номинальное давление насоса.

По давлению Рн и подаче QH выбирают насос по справочнику. Выбираем насос 207.20 и распределитель Р20.[3]

Vб = (12 15) Qб = 135 . 057 = 077дм3 = 35 л.

Расчёт автогрейдера на устойчивость

1 Расчёт продольной устойчивости

В процессе работы потеря устойчивости и опрокидывание автогрейдера могут произойти при его движении по наклонной поверхности и при повороте. Автогрейдер – длиннобазовая машина поэтому его продольная устойчивость (рисунок 6) против опрокидывания обеспечена на уклонах являющихся предельными по условию сцепления движителя с дорогой.

Предельный угол подъёма преодолеваемый автогрейдером по условию сцепления движителя с дорогой рассчитывают: tgп = ц – f = 06–005 = 055.

Рисунок 12 – Схема для определения устойчивости автогрейдера

Тогда предельный угол подъёма п = arctg0.55 = 288°

Наибольший угол подъёма преодолеваемый по условию реализации 100% мощности двигателя устанавливается по соотношению:

sinп = NЮGV(1+f2) = 99 . 076 110 . 11 (1+0052) = 063

Тогда наибольший угол подъёма п = arcsin 0.63 = 39° предельный уклон по условию сцепления тормозящих колёс с дорогой находят из равенства:

Тогда предельный уклон п = arctg0.33 = 183°

2 Расчёт поперечной устойчивости

По условию опрокидывания допускаемый угол поперечного уклона

tgп = 05b12hц = 05 . 2012 . 106 = 079

где b = 20м – ширина колеи автогрейдера;

hц = 106м – расстояние от опорной поверхности до центра тяжести автогрейдера.

Тогда допускаемый угол поперечного уклона

п = arctg0.79 = 383°

Максимальную скорость движения на поворотах по условию опрокидывания находят из формулы:

где Куст = 12 – коэффициент устойчивости;

р – радиус поворота;

е =0 - эксцентриситет центра тяжести относительно продольной оси машины.

По условию сцепления движителя с дорогой допускаемый угол поперечного уклона

tg = 08f 12 = 08 . 06 12 = 04

Максимальная скорость движения на поворотах по условию сцепления движителя с дорогой [3]

Расчёт производительности автогрейдера

Производительность автогрейдера при профилировании дороги определяют в километрах спрофилированной дороги в единицу времени. Она зависит от основных параметров автогрейдера и от условий работы.

Когда известна схема проходов автогрейдера по участку и определено число проходов необходимое для выполнения работ при постройке земляного полотна или корыта производительность автогрейдера определяют по формуле:

П = 60LпрКвtcмТ = 60 . 100 . 085 . 82 20 = 2091 мсмена

где Lпр = 100м – длина участка профилирования;

Кв = 085 – коэффициент использования машины по времени;

tcм = 82 ч – число рабочих часов в смене;

Т – время профилирования;

Т = 2Lпр(n1v1 + n2v2 + n3v3 + )+ 2 nt1 = 2.100.4667 + 2.4.1 = 20 мин

здесь n1n2 n3 – число проходов выполняемых соответственно на первой второй и третей передачах коробки скоростей;

v1v2v3 – скорости соответственно на первой второй и третей передачах;

n – общее число проходов;

t1 – время на поворот автогрейдера.

При выполнении автогрейдером земляных работ по возведению насыпи и устройству выемки путём перемещения грунта из выемки в насыпь отвалом установленном под углом 90° к направлению поступательного движения производительность подсчитывают по формуле:[4]

гдеV – объём грунта Перемещаемый за один цикл;

КВ = 085 – коэффициент использования машины по времени;

t – время на рабочий цикл с ;

Кр = 12 – коэффициент рыхления грунта.

Объём грунта перемещаемый за один цикл

где К3 =19 - коэффициент заполнения отвала грунтом;

ц – угол естественного откоса насыпного грунта.

Время на рабочий цикл:

vр vп v0 – скорости при резании перемещении и обратном ходе;

tс = 5с – время на переключение передач;

t0 = 2с – время на опускание и подъём отвала;

tп = 40с – время на поворот автогрейдера в начале и в конце рабочего участка.

Гидравлическая схема автогрейдера

У всех современных автогрейдеров для привода рабочего оборудования и управления поворотом передних колес используется гидравлика. С ее помощью машинисту автогрейдера легко управлять движением рабочих органов удаленных на значительное расстояние от кабины. Автогрейдеры различного типа оснащаются типовыми гидравлическими схемами с незначительными отличиями в некоторых случаях вызванными например потребностью в оснащении их автоматической системой управления отвалом системой наклона передних колес и гидроприводом сцепления или гидроусилителем тормозов.

Типовая схема гидравлического привода рабочего оборудования автогрейдера и управляемых колес в том числе с использованием автоматизированной системы управления отвалом типов "Профиль-1" или "Профиль-2" представлена на рис. 18. Гидросистема состоит из трех контуров обеспечивающих работу трех групп оборудования: А — основного и дополнительного рабочего оборудования (в данном случае оборудование для сколки льда) механизма наклона передних колес гидроусилителей сцепления и тормозов; Б — оборудования автоматической системы управления отвалом типа "Профиль-1" и "Профиль-2"; В — рулевого оборудования и механизма поворота колес. Каждый контур питается от собственного гидронасоса и выполнен на основе открытой схемы гидропередач т. е. схемы в состав которой входит открытый в атмосферу гидробак 21 с запасом рабочей жидкости.

Рисунок 13 – Гидросистема автогрейдера

Контур А включает: гидронасос 1 напорную линию секции гидрораспределителя 2 для управления гидроцилиндрами 3 (подъема и опускания левой и правой сторон отвала) гидромотором 4 поворота отвала гидроцилиндрами 5 (может быть один гидроцилиндр) подъема и опускания дополнительного оборудования гидроцилиндром 6 выноса тяговой рамы гидроцилиндром 7 выноса отвала и гидроцилиндром 8 наклона передних колес; сливную линию фильтром 9 и перепускным клапаном 10; гидроусилители сцепления 11 и тормозов 12. Кроме того контур А может включать секции гидрораспределителя и гидроцилиндры с соответствующим оборудованием для управления углом резания (наклоном) отвала стопорением подвески тяговой рамы и самостоятельным подъемом рыхлителя (при установке его одновременно с бульдозерным отвалом) как например на автогрейдерах ДЗ-143.

Контур Б включает гидронасос 13 напорную линию два трехпозиционных гидрозолотника 14 с электрогидравлическим управлением четыре обратных клапана 15 на трубопроводах подсоединяющих гидрооборудование автоматической системы управления к гидроцилиндрам 3 подъема и опускания отвала сливной трубопровод присоединенный к сливной линии контура А до фильтра 9.

Контур В включает гидронасос 16 напорную линию к гидрораспределителю 17 рулевого управления а от него к гидроусилителю руля 18. Сливной трубопровод подводится к общей для всех контуров сливной линии.

В контурах А Б и В на напорных линиях предусмотрены предохранительные клапаны 19 сбрасывающие при необходимости рабочую жидкость в сливной трубопровод минуя все гидрооборудование (они настроены на давление порядка 6 10 МПа) а также гидрозамки 20 после гидрораспределителей.

На всасывающем участке трубопровода перед гидронасосом часто ставится запорный вентиль для предупреждения вытекания рабочей жидкости из гидробака при ремонтах в системе.

Таким образом основными элементами гидросистемы автогрейдера являются гидробак гидронасосы гидромоторы гидроцилиндры гидрораспределители и фильтры.[5]

В ходе выполнения курсового проекта был проведен анализ существующих марок и классов автогрейдеров и выбран прототип для расчета. Патентный анализ позволил провести модернизацию базовой модели машины и расширить ее технологические возможности. Были выполнены расчеты основных параметров автогрейдера и его основных механизмов а также тяговый расчет и расчет на устойчивость. Рассмотрены особенности гидравлической системы и рассчитана производительность автогрейдера.

Выполнение курсового проекта позволило расширить и углубить знания в области дорожно-строительных машин.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

Довгяло В.А. Дорожно-строительные машины. В 2 Ч. Ч. I. Машины для земляных работ: учебное пособие В.А. Довгяло Д.И. Бочкарев; М-во образования РБ БелГУТ. – Гомель БелГУТ 2010. – 250 с.

Алексеева Т.В. Дорожные машины. Часть 1. Машины для земляных работ. Изд. 3-е Т.В. Алексеева и др.; М.: Машиностроение 1972. – 504 с.

Машины для земляных работ Г.В.Кириллов П.И.Марков П. В. Раннев и др. — М.: Стройиздат 1994. — 288 с.

Раннев А. В. Полосин М.Д. Устройство и эксплуатация дорожно-строительных машин. — М.: ИРПО; Изд. центр «Академия» 2000. — 488 с.

Гладов Г.И. Петренко A.M. Тракторы. Устройство и техническое обслуживание. — М: Транспорт 1999. — 222 с.

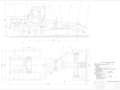

![]() 2- Рама тяговая1-1.frw

2- Рама тяговая1-1.frw

Рама тяговая с отвалом

05.01.МЗР.040.КП.00.00.00.00.СБ