Пресс формователь

- Добавлен: 25.10.2022

- Размер: 6 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- AutoCAD или DWG TrueView

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

![]() Чертеж тар А3.cdw

Чертеж тар А3.cdw

Коэфициент смещения исходного контура

Cтепень точности по ГОСТ 1643-81

Неуказанные линейные радиусы 3..8 мм

Неуказанные предельные отклонения других размеров IT2

Сталь 45 ГОСТ 1050-88

![]() схема А3.dwg

схема А3.dwg

Технологическая схема

Смеситель-усреднитель

Сетка для укладки куска на поддоне

Склад для сушки под навесом

![]() результаты анализа А2.cdw

результаты анализа А2.cdw

перерабатывающего пресса

) действительная степень переработки торфа должна быть больше

) максимальный напор

определяемого влажностью сырья;

Результаты вариантного анализа

РЕЗУЛЬТАТЫ ВАРИНТНОГО АНАЛИЗА ПРОЦЕССА ИЗДЕЛИЯ

Расчетная схема шнекового пресса

Определение параметров шнекового пресса

Число витков напорной (закрытой) части шнека

Длина напорной части шнека

Расчетная степень переработки торфа

Графики зависимостей

Условия ограничения:

Матрица плана расчётного эксперемента

![]() Чертеж с е А3.cdw

Чертеж с е А3.cdw

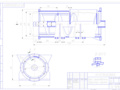

![]() Чертеж А1.dwg

Чертеж А1.dwg

*Размер для справок.

При монтаже все подшипники смаззать солидолом Ж ГОСТ 1033-79.

После сборки валы пресса должны проворачиваться без стуков

Провести обкатку пресса на холостом ходу в течении 30 минут.

Ограждение муфт установить и окрасить в оранжевыйцвет.

Техническая характеристика

Назначение: прессование торфо-древесных смесей

![]() Чертеж тар А3.dwg

Чертеж тар А3.dwg

Коэфициент смещения исходного контура

тепень точности по ГОСТ 1643-81

. Неуказанные линейные радиусы 3..8 мм

Неуказанные предельные отклонения других размеров

Сталь 45 ГОСТ 1050-88

![]() Чертеж А1.cdw

Чертеж А1.cdw

*Размер для справок.

При монтаже все подшипники смаззать солидолом Ж ГОСТ 1033-79.

После сборки валы пресса должны проворачиваться без стуков

Провести обкатку пресса на холостом ходу в течении 30 минут.

Ограждение муфт установить и окрасить в оранжевыйцвет.

Техническая характеристика

Назначение: прессование торфо-древесных смесей

Привод: мотор АМУ280 S8

![]() Спецификация СБ.dwg

Спецификация СБ.dwg

Пояснительная записка

Муфта предохронительная

Муфта втулочно-пальцевая

![]() Чертеж А1 (2).cdw

Чертеж А1 (2).cdw

![]() схема А3.cdw

схема А3.cdw

Смеситель-усреднитель

Сетка для укладки куска на поддоне

Склад для сушки под навесом

![]() Спецификация СБ.spw

Спецификация СБ.spw

Пояснительная записка

Муфта предохронительная

Муфта втулочно-пальцевая

![]() результаты анализа А2.dwg

результаты анализа А2.dwg

перерабатывающего пресса

) действительная степень переработки торфа должна быть больше

) максимальный напор

определяемого влажностью сырья;

Результаты вариантного анализа

РЕЗУЛЬТАТЫ ВАРИНТНОГО АНАЛИЗА ПРОЦЕССА ИЗДЕЛИЯ

Расчетная схема шнекового пресса

Определение параметров шнекового пресса

Число витков напорной (закрытой) части шнека

Длина напорной части шнека

Расчетная степень переработки торфа

Графики зависимостей

Условия ограничения:

Матрица плана расчётного эксперемента

![]() кинем схема А4.cdw

кинем схема А4.cdw

![]() 2.docx

2.docx

1.Описание конструкции и работа изделия

Проектируемый пресс формователь предназначен для производства коммунально-бытового топлива (рис.2.1). Изделие имеет полурамно-блочную несущую систему на которой установлен бункер предназначенный для загрузки сырья смеситель шнековый пресс формователь и их привод рисунок 11.

Рисунок 11. Пресс формователь а)-вид сбоку б)-вид сверху.

Смеситель 2-х вальный с расположенными по винтовой линии лопатками представлен на рисунке 12.

Рисунок 12. Смеситель а)-вид сверху б)-вид сбоку

Шнековый пресс имеет угловую скорость вращения 295 и беспечивает производительность 3303 ч.

Привод смесителя и винтового перерабатывающего пресса — электрический мощностью 45 кВт.

2.1 Общий расчет изделия

Определение параметров шнекового пресса производится по следующей методике:

Число витков напорной (закрытой) части шнека исходя из обеспечения максимального напора

- тангенциальное напряжение при сдвиге слоев торфа имеющееся при атмосферном давлении кПа;

- коэффициент трения при сдвиге слоев торфа;

- максимальный напор развиваемый шнеком при производительности близкой к нулю кПа;

- напор при котором торф подается в шнек кПа.

Параметр Х (отношение скорости скольжения торфа относительно витка у внутренней поверхности кожуха к переносной скорости торфа скользящего по внутренней поверхности кожуха)

к – отношение радиуса вала к радиусу шнека.

Q – производительность шнека

– предварительно принятая угловая скорость шнека радс

Длина напорной части шнека

Расчтная степень переработки торфа в шнеке

– коэффициент скольжения торфа относительно внутреней поверхности кожуха шнека.

В случае если (здесь λ – 250 требуемое значение степени переработки) целесообразно увеличить увеличить угловую скорость до значения

Частота вращения шнека

Тангенсальное напряжение между торфом и внутренней поверхностью кожуха шнека

Мощьность для работы шнекового пресса

– КПД привода шнека.

. Удельная энергоемкость

Мощность необходимая для работы двухвального смесителя определяем по формуле:

Значения и принимаем равными соответствующим значениям для торфа и степенью механической переработки =0.

Суммарный статический момент площади соприкосновения поверхности смесителя с торфом:

Подставив в формулу численные значения входящих в нее величин получим:

Мощность двигателя равна 96 кВт.

2.2 Кинематический расчет привода от электродвигателя

Исходя из рассчитанной мощности и частоты вращения подбираем электродвигатель [4].

Мощность – N=45 кВт;

Частота вращения выходного вала – n2=750 мин-1.

Частота вращения выходного вала ЭД n2=750 мин-1 а частота вращения шнека n1=282 мин-1 следовательно воспользуемся формулой для определения общего передаточного числа

- передаточное число зубчатой передачи;

- частота вращения вала ЭД мин-1;

- частота вращения шнека мин-1.

Так же передаточное число цилиндрической передачи можно записать формулой:

гдеz2–число зубьев ведомого зубчатого колеса;

z1–число зубьев ведущей шестерни.

Примем число зубьев ведущей шестерни z1=92 [1стр.140].

Примем внешний окружной модуль m=8 так как для зубчатых колес рекомендуется принимать модуль равный от 6 до 12 [1] .

2.3 Расчёт зубчатого зацепления

Зная угловые скорости валов определим передаточное отношение зацепления [1]:

где 1 –угловая скорость шестерни

– угловая скорость колеса

Диаметр колеса равен:

где W- межосевое расстояние

Уточним диаметры колес с учетом модуля m:

m- модуль (выбирается из 1 ряда стандартных предпочтительных значений принимаем m=3);

Т.к. предварительно диаметр колеса D=540 мм.

найдем число зубьев z колеса:

Диаметр шестерни d=360 мм.

Эти муфты предназначены для соединения и разъединения валов. Некоторые типы сцепных муфт позволяют это делать на ходу без остановки электродвигателя. Сцепные муфты иногда называют управляемыми. По принципу работы различают кулачковые и фрикционные сцепные муфты.

Кроме того фрикционная муфта не может передать через себя момент больший чем момент сил трения поскольку начинается проскальзывание контактирующих фрикционных элементов поэтому фрикционные муфты являются эффективными неразрушающимися предохранителями для защиты машины от динамических перегрузок.

Материал для фрикционных муфт — конструкционные стали чугун СЧ30. Фрикционные материалы (прессованную асбесто-проволочную ткань — ферродо фрикционную пластмассу порошковые материалы и др.) применяют в виде накладок.

Рисунок 6 –Фрикционная муфта.

![]() титульник .docx

титульник .docx

Факультет горного дела и инженерной экологии

Кафедра “Горные машины”

по дисциплине “Проектирование горно-перерабатывающего

Тема: Пресс формователь

Исполнитель: студент факультета ФГДЭ 5-го курса группы 102827

Кухновец Александр Георгиевич

Руководитель проекта: доцент кандидат технических наук

Таяновский Георгий Александрович

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту

по дисциплине “ Проектирование горно-перерабатывающего

Исполнитель: Кухновец А.Г.

студент 5-го курса 102827 группы

Руководитель проекта: доцентк.т.н. Таяновский Г.А.

![]() Список использованных источников.docx

Список использованных источников.docx

Кузмин А.В. и др. Расчеты деталей машин: Мн.: Выш.шк.1986.-400 с.

Анурьев В. И. Справочник конструктора-машиностроителя: В 3-х т. Т. 3.- 5-е изд. перераб. и доп.-М.: Машиностроение 1979.- 557с.

Чернавский С. А. и др. Курсовое проектирование деталей машин: М.: Машиностроение 1988. – 416 .

Дунаев П.Ф. Леликов О.П. Конструирование узлов и деталей машин. М.: Высшая школа 1985.-496 c.

До начала промышленного освоения разведанные запасы торфа Беларуси составляли около 6 млрд т. С тех пор его запасы уменьшились примерно на 13 млрд т.

Первоначально торф использовался исключительно в энергетических целях как топливо. Это направление сохранилось и развивается до сих пор. Вторым и самым крупным направлением является использование торфа в сельском хозяйстве (для компостирования торфяных горшочков различных питательных грунтов) подстилки в животноводстве садоводстве тепличном хозяйстве. Третьим направлением является производство продукции переработки торфа и ее использование в различных отраслях в зависимости от качественной характеристики он может служить сырьем при производстве газа и кокса для металлургии этилового спирта щавелевой кислоты кормовых дрожжей и других продуктов термохимической переработки.

В качестве местного коммунально-бытового топлива используется фрезерный торф кусковой торф и топливные брикеты. Потребителями топливного торфа являются тепловые электростанции котельные коммунально-бытовые потребители печного топлива торфобрикетные заводы котельные поселков торфопредприятий.

В данном курсовом проекте будет разрабатываться оборудование для получения топливного кускового торфа а именно винтовой передвижной пресс производительностью по сухому продукту 12 м3ч. Передвижной пресс может использоваться при работе в составе тракторного агрегата для выемки сформованного куска на торфяную залежь либо в качестве стационарной установки с приводом от дополнительного электродвигателя. То есть разрабатываемое изделие реализует принцип мобильно-стационарной установки для производства кускового топливного торфа.

НАУЧНО-ТЕХНИЧЕСКОЕ ОБОСНОВАНИЕ

Для прессования горных пород применяется пресса различных типов и конструкций (рисунок 1.1).

Рисунок 1.1 - Классификация прессов для брикетирования горных пород

Имея сравнительно простую конструкцию шнековые прессы характерны весьма сложными процессами происходящими в них при перемещении массы через корпус головку и мундштук. Проведенные эксперименты и анализ полученных данных позволили установить влияние конструктивных и технологических факторов на качественные и количественные показатели работы прессов. Следует отметить что существовали различные мнения относительно функций которые должны выполнять шнековые прессы. В связи с этим создавались прессы различных конструкции осуществляющие как формование так и переработку массы.

Опыт работы и экспериментальные данные показали что прессы предназначенные для одновременной переработки массы и формования

изделий не обеспечивают высоких качественных и количественных показателей работы. Для обеспечения таких показателей подготовленная масса с определенными свойствами должна поступать в пресс а последний только должен формовать изделия причем без появления в них каких-либо пороков: трещин остаточных напряжений «драконовых зубов» и т. д.

Конструктивные и технологические параметры деталей и узлов шнековых прессов:

Приемная коробка служит для приема массы из которой она забирается лопастями винта. В приемной коробке устанавливают один (рисунок 1.2 а) или два вдавливающих валка (рисунок 1.2 б) а в некоторых конструкциях - два лопастных вдавливателя (рисунок 1.2 в).

Рисунок 1.2 - Узлы и детали шнекового пресса

Корпус пресса является связующим звеном между приемной коробкой и головкой. В корпусе происходит транспортировка и некоторое уплотнения массы. Форма и размеры корпуса оказывают существенное влияние на характер перемещения массы производительность расход энергии и другие показатели работы пресса. Корпус как и другие детали пресса подвергался неоднократным конструктивным изменениям и имеет форму:

усеченного конуса (рисунок 1.2 г) в котором происходит значительное уплотнение массы а результате чего возрастает сила трения препятствующая продвижению массы к головке а при износе кромки лопастей наблюдается интенсивное обратное движение массы что приводит к снижению производительности и увеличению расхода энергии. Кроме того при такой форме корпуса усложняется ремонт и подгонка лопастей;

комбинированную (рисунок 1.2 д) а котором при перемещении массы происходят те же процессы что и в коническом хотя и в несколько меньшей степени. Кроме того изготовление ремонт и подгонка лопастей к внутренней поверхности такого корпуса представляют значительные трудности. Из-за перечисленных недостатков эта форма корпуса не получила распространения;

ступенчатую (рисунок 1.2 е) который выполняется с кольцевыми уступами в которые входят лопасти винта. Каждая секция корпуса имеет форму усеченного конуса. Ему присущие недостатки корпуса формы усеченного конуса. Кольцевые уступы предназначенные препятствовать обратному движению массы хорошо выполняют эту задачу до тех пор пока не изношены лопасти. По мере износа лопастей внутри каждой секции происходит обратное движение – циркуляция массы что приводит к снижению производительности пресса. Однако наличие уступов не позволяет сразу установить износ лопастей так как в этом случае масса не движется к приемной коробке а циркулирует внутри каждой секции. Ступенчатые корпуса имея много положительных качеств нашли применение в вертикальных трубных и в некоторых конструкциях горизонтальных прессов;

цилиндрическую (рисунок 1.2 ж) которая является наиболее простой и удачной конструкцией. В цилиндрическом корпусе сила перемещающая массу вдоль корпуса расходуется на преодоление сил трения возникающих в результате бокового распора массы. В корпусе легче создать затвор обратному движению массы поддерживая постоянный зазор 1 -2 мм между наружными кромками лопастей винта и внутренней поверхностью корпуса. Для удобства отливки сборки и разборки корпус делается разъемным в горизонтальной или вертикальной плоскости. Для предохранения от износа внутреннюю поверхность корпуса выкладывают стальными листами или же в корпус вставляют литую стальную облицовку в виде отдельных колец или втулки.

Штыри и рифления (рисунок 1.2 з) удерживают массу от вращения вместе с лопастями винта (масса перемещается вращающимся винтом к головке пресса) и оказывают существенное влияние на производительность и другие показатели работы пресса.

Прессовая головка оказывает существенное влияние на производительность энергоемкость пресса и качество формуемых изделий. Основное назначение головки состоит в том чтобы уплотнить – «срастить» спиральные ленты массы выдавливаемой выпорной лопастью обеспечить плавный переход потоку массы от круглого сечения к сечению формы изделия и выравнить скорости массы по сечению потока.

Головки бывают одномундштучные без вставки (рисунок 1.3 а) со вставкой и двухмундштучные (рисунок 1.3 б).

Рисунок 1.3 - Головки прессов

Прессовые головки должны иметь плавный переход от круглой формы к форме изделия и направляющие к углам головки. При отсутствии направляющих углы прямоугольного бруса остаются недопрессованными.

Для выравнивания скорости массы по сечению потока в той части где большая скорость к внутренней поверхности головки крепятся тормоза кусочки металла ромбической формы. Чтобы исключить возможность проворачивания массы внутри головки пресса некоторая ее часть должна быть рифленой.

Мундштук пресса (рисунок 1.4) придает брусу выходящему из ленточного пресса определенную форму и размеры а также доводит массу до необходимой плотности. Форма и размеры мундштука должны строго соответствовать размерам пресса. При слишком малом выходном отверстии лопастной винт не может продвинуть через мундштук всю поступающую массу; создается излишнее трение что приводит к повышенному расходу энергии нагреванию массы и машины.

Рисунок 1.4. Мундштук

Небольшие изменения сделанные в мундштуке часто облегчают выход бруса из него; получаются изделия безукоризненной формы которые благодаря отсутствию напряжений хорошо переносят сушку и обжиг. Мундштук должен допускать равномерную смазку и обеспечивать выход бруса правильной формы.

Винтовой пресс находит применение в различных сферах человеческой деятельности: обработке металлов пластмассы и резины пищевых продуктов. Например в сельском хозяйстве он используется для прессования отходов производства удаления избытка влаги и уменьшения объемов сырья. В металлообрабатывающей промышленности винтовой пресс применяется для ковки объёмной и листовой штамповки прессования (выдавливания) сборочных операций для перерубки чугунных канализационных труб а также механических испытаний.

1 Патентно-информационный поиск и анализ существующих конструкций

В нашей стране и за рубежом в последние годы создан ряд удачных конструкций полевых прессов для влажного формования торфяного куска. Все конструктивно - компоновочные решения полевых прессов реализуют возможности загрузки торфа-сырца или нескольких материалов например торфа-сырца и древесных опилок в бункер-смеситель сырья его перемешивание подачу к приемному окну винтового пресса переработку в прессе и выстилку на площадку сушки через формующее устройство с осевым или радиальным выходом через мундштуки или ручьевые формователи .Оборудование формования куска устанавливается обычно на полуприцепное к трактору колесное шасси с приводом от вала отбора мощности тягача однако есть примеры и самоходных установок с ковшовым экскаваторным оборудованием для самозагрузки торфа-сырца. Так же существует и стационарное оборудование.

На фотографии (рисунок 1 и рисунок 2 ) показан зарубежный полевой пресс К-Н 100М FIELD PRESS фирмы КН Engineering Ltd который имеет полурамно-блочную несущую систему заднее расположение сдвоенных колес оборудованных резиновыми шинами и поперечное расположение винтового пресса с радиальным выходом на правую сторону через четырехручьевой формователь с пассивным колесно-рамочным делителем выстилаемой торфяной ленты. Заднее расположение колес позволило существенно увеличить емкость бункера-смесителя и уменьшить высоту расположения оси шнека относительно стилочной полосы без заметного снижения профильной проходимости полуприцепа. Для загрузки полевого пресса необходим экскаватор что видно из приведенной фотографии.

Привод смесителя и винтового перерабатывающего пресса — механический от вала отбора мощности колесного трактора а привод подъема ручьевого формователя — гидроцилиндром двухстороннего действия. Технические характеристики полевого пресса приведены на рисунке 3 . При производительности 6 тонн сформованной массы в час удельная материалоемкость полевого пресса составляет 250 кг(т*ч) а удельная мощность - 1017 кВт(т*ч) при рабочих скоростях 3..5 кмч.

К особенностям данного полевого пресса можно отнести такое распределение нагрузок по опорам которое обеспечивает существенную догрузку сцепного крюка трактора что потребовало обязательного сдваивания колес трактора но последнее обеспечивает как повышение тягово-сцепных свойств тягача так и позволяет использовать дополнительную грузоподъемность шин трактора для существенного увеличения возможной полной массы полуприцепноого полевого пресса и обеспечения равномерного давления под колесами ходовой системы всего агрегата при любой загрузке бункера-смесителя. Такое прогрессивное решение колесных ходовых систем полуприцепных торфяных машин представляет уже общую тенденцию торфяного машиностроения.

Рисунок 1. Пресс полевой K-H 100M Field press

Рисунок 2. Полевой пресс: а) во время загрузки торфом-сырцом; б) при выстилке сформованной торфомассы.

Рисунок 3. Технические данные полевого пресса К-Н100М FIELD PRESS.

Отечественная разработка ИПИПРЭ НАНБ - машина для производства кускового топлива МЛК-0 показана на рис.4 и в работе на рис.5 технические данные по результатам производственных испытаний приведены в таблице 1.

Данный полевой пресс выполнен на полуприцепном к колесному трактору МТЗ-82 шасси имеет механический привод двухвального смесителя-подавателя торфяной массы и винтового перерабатывающего пресса с простым шнеком и осевым мундштуком (рис.6) по левому борту гидропривод механизма подъема кузова-бункера и колесную ось со сдвоенными шинами.

Таблица 1-Показатели машины МЛК-0

торфяная залежь сфагново- низинного типа влажностью 728 %

Форма формователя мм

Диаметр: - наружный -146

Площадь поперечного сечения формователя см2

Средняя масса 1 пм формуемых кусков кг

Средняя длина влажных сформованных кусков мм

Фактическая рабочая скорость движения мс (кмч)

Фактическая производительность кгс(тч): - по сырому продукту в пересчете на влажность 33%

Средняя длина прохода до израсходования одной бункера м

Среднее время расходования загрузки кузова мин.

Геометрический объем кузова м3

Наружные диаметры кусков мм:

- высохших за 15 дней без дождей под солнцем

Конструктивная масса кг

Базовое расстояние мм

Рисунок 4. Полевой пресс МЛК-0 а)-вид сбоку

Рисунок.5 Смеситель-питатель.

Рисунок 6 Полевой пресс МЛК-0 во время выстилки сформованной торфомассы.

Удельная материалоемкость машины МЛК-0 составляет 1867 кг(т*ч). К недостаткам машины разработчики относят высокое расположение оси формователя над поверхностью стилки что приводит к сильному деформированию падающего куска а также жесткое крепление мундштука формователя. Кроме того первый недостаток предопределил необходимость высоко подымать над торфяной залежью кузов во время движения и при этом следить за постепенным увеличением угла наклона его по мере выработки кузова что нельзя признать удачным техническим решением. Частично устранить отмеченные особенности можно путем изменения конструкции рамы машины.

Опыт эксплуатации созданных машин на торфопредприятии «Зеленый бор» показал возможность получения качественного топлива однако выявил ряд проблемных мест. При загрузке экскаватором большие порции торфа-сырца приводили к остаточным изгибным деформациям

Рисунок 7. Машина подготовки торфомассы: а)-вид сбоку; б)-вид сзади.

Рисунок 8. Машина ОТВ для формования и выстилки торфомассы:

а) вид сверху; б) вид сбоку.

Рисунок 9 Полевой пресс в агрегате с трактором “Беларус”.

валов шнекового грохота-сепаратора машины подготовки массы а при работе стилочной машины транспортер-питатель сгонял всю массу в сторону загрузочной щели пресса что приводило к перегрузке передних частей гусеничного хода стилочной машины. Машины оказались громоздкими излишне материало- и энергоемкими в расчете на единицу конечного продукта и экономически не имеющими преимуществ перед ранее рассмотренными полевыми прессами несмотря на большую производительность.

На рисунке 9 показан разработанный в России г.Тверь полуприцепной полевой пресс для получения кускового топлива на основе торфа и древесных опилок путем влажного формования. Прицеп оборудован рамой на которую установлен бункер с решеткой и со смесителем металлические катки поперечно расположенный винтовой перерабатывающий пресс с подъемным вручную и подпружиненным относительно залежи ручьевым формователем раздаточный редуктор вал приема мощности которого карданным валом соединяется с ВОМ трактора «Беларус» а выходные валы - цепными передачами с активными рабочими органами. Полевой пресс отличается простотой конструкции и удобством обслуживания при работе малой удельной энергоемкостью.

На рисунке 10 представлена западная разработка пресс-формователя компании Herbst который имеет 6- ручьевой формователь и небольшой бункер. Производительность по сырому продукту-5-10тч. вес установки-865 кг.

Рисунок 10.Пресс компании Herbst.

Рассмотренные полевые прессы требуют для эффективной работы однородной торфяной массы без включений пневой древесины размером в поперечнике не более 25 мм что в условиях торфяных месторождений нашей республики обеспечить сложно. Поэтому необходима технология с удалением таких включений или с предварительным измельчением и грохочением добываемого из карьера торфа-сырца и добавляемых твердых горючих отходов местных производств.

2. Мобильно-стационарные установки для получения композиционного кускового топлива

Мобильно-стационарный агрегат (МСА) - это модульная комбинированная машина обеспечивающая производство формованного куска на основе торфа как при движении по торфяной карте производственной площади так и в стационарных условиях путем изменения условий и схемы использования функциональных модулей приводимых либо от двигателя тягово-приводного звена либо от съемных модулей-электродвигателей.

Причины изменения режимов применения МСА состоят в: делении времени года на два периода - период полевой добычи и период тяжелых почвенно-климатических условий при которых движение МСА по торфяной карте нецелесообразно или невозможно; сосредоточении склада сырьевых компонент для получения куска в конкретном месте;

Рисунок 10. Мобильно-стационарный формующий агрегат на базе машины МЛК-0: виды сбоку и сверху.

применении выездной схемы работы МСА по "вызову" для утилизации одной из компонент сырья для получения кускового топлива которая является отходом производства например лесопиления льнопереработки очистки битумных емкостей гидролиза древесины в виде лигнина и т.п.; стремлении обеспечить максимально возможную загрузку оборудования МСА в течение года тем самым уменьшив степень замораживания ресурсов в сравнении с сезонно работающими машинно-тракторными традиционными агрегатами по добыче кускового торфа которые большую часть года простаивают; необходимость маневра по смене схемы получения формованного куска в неблагоприятные почвенно-климатические периоды сезона полевой добычи.

К мобильно-стационарным агрегатам по сути функциональных возможностей можно отнести разработку ИПИПРЭ НАН РБ - машину для формования гидролизного лигнина (рисунок 10) оборудованную индивидуальным электроприводом и созданную из машины МЛК-0 описанной ранее в данном отчете путем присоединения к дышлу этого полевого пресса приставной рамы с электродвигателем и согласующим редуктором для работы в стационарных условиях. Выходной вал редуктора соединяется со штатным карданным валом базовой машины.

В таблице 2 приведены некоторые технические характеристики полученные в результате производственных испытаний агрегата.

Для работы в стационарных условиях необходима доставка в несредственную близость к МСА составляющих материалов для получения формуемой массы и формования композиционного куска. Загрузка компонент смеси в бункер для перемешивания может производится специальным погрузчиком или погрузочным манипулятором которым может оборудоваться сам агрегат.

3 Структурный анализ

Рисунок 1.14 – Структурообразующая матица

Структурообразующие признаки:

– винтовой с постоянным диаметром и постоянным шагом поперечно расположенный;

– винтовой с переменным диаметром и постоянным шагом поперечно расположенный;

– винтовой с постоянным диаметром и переменным шагом поперечно расположенный;

– винтовой продольно расположенный;

Б – вид формующего мундштука:

– одноручьевой осевой с дорнирующими отверстиями;

– четырехручьевой осевой;

– четырехручьевой радиальный;

В – вид привода пресса:

– карданно-редукторный;

– карданно-клиноременной;

– карданно-планетарный;

– карданно-червячный;

– двухвальный горизонтальный винтовой;

- двухвальный горизонтальный лопастной.

Проанализировав данную матрицу выбираем наилучшие признаки для проектируемого пресса: винтовой с постоянным диаметром и постоянным шагом поперечно расположенный с четырехручьевым осевым мундштуком с карданно-редукторным приводом и с двухвальным горизонтальным лопастным смесителем.

Для выбора оптимальных параметров разрабатываемого изделия проведем многовариантный анализ с помощью Excel (рисунок 1.15).

Таблица 2-Матрица плана расчетного э ксперимента

Рисунок 5-Результаты анализа влияния параметров смесителя на производительность

На основе проведенного анализа для наглядности строим зависимости основных параметров пресса.

Зависимость мощности для работы пресса N от производительности Q

Зависимость степени переработки λ от производительности Q

Проанализировав графики выбираем оптимальные параметры для обеспечения наилучших показателей.

Таблица 3-Техническое задание на разработку винтового пресса формователя

Наименование и область применения (использования) изделия

Наименование изделия

-В горно-добывающей промышленности

-Согласно заявок по заключенным контрактам

Основание для разработки

- Государственная научно-техническая программа “Ресурсосбережение”.

- Задание Министерства промышленности РБ.

-Зеленоборский завод по переработке торфа концерна “Белтопгаз”

Цель и назначение разработки

-Увеличение извлекаемых запасов торфа теряемых в настоящее время.

-Формование топливного куска на основе торфа.

Источник разработки и финансирования

Источники разработки

-Исходные требования Минпрома РБ

-Анализ состояния рынков полевых прессов

-Анализ технологических принципов горных производств и тенденций их развития

-Анализ материалов по прессам-аналогам выпускаемым другими фирмами и тенденции их развития

Источники финансирования

Технические требования

Состав продукции и требования к конструктивному устройству

Показатели назначения и экономного использования сырья материалов топлива и энергии

Обслуживающий персонал

Требования к надежности

-Технология должна обеспечивать не менее 3 циклов сушки за сезон.

Требования к технологичности

-Технологичность достигается последовательностью выполнения операций: экскавация залежи грохочение торфяной массы дробление большой фракции смешивание подготовленного торфа формование и выстилка сформованных кусков в сетки для сушки. Уборка выполняется при влажности не выше 45%.

Требования к уровню унификации и стандартизации

-Основные редукторы и шнеки-смесители желательно использовать из существующих торфодобывающих машин

Требования по безопасности и экологии

-Привод смешивающе-перерабатывающего механизма закрывается ограждением окрашенным в красный цвет.

Эстетические и эргономические требования

-Опытная установка должна быть компактной при работе не разбрасывать исходное сырье.

Требования к патентной чистоте

Пресс должен обладать патентной чистотой в отношении РБ

Техническое решение пресса должно быть защищено патентами РБ

Требования к маркировке и упаковке

Не упаковывается и не маркируется

Требования к транспортированию и хранению

-Транспортирование топливных композитов к потребителю осуществляется в открытых кузовах автотракторным транспортом а также перевозится в контейнерах; хранятся топливные композиты в складочных единицах на открытом воздухе или под навесом.

Требования к метрологическому обеспечению

Экономические показатели

-Ожидаемый суммарный экономический эффект к 2011 г. - более 170 тыс. у.е. (при планируемом объеме производства на одном торфодобывающем предприятии).

Стадии и этапы разработки

Согласование и утверждение ТЗ.

Разработка технического проекта

Рабочая документация

Разработка рабочего проекта

(заводские) испытания

Изготовление опытных образцов.

Проведение лабораторных и эксплуатационно-технологических испытаний.

При положительных предварительных испытаниях образцы их проходящие переводятся на приемочные испытания.

Доработка КД по результатам приемочных испытаний и проверка КД на технологичность. Выпуск установочной партии прессов.

Проведение квалификационных испытаний. Выдача документации службам завода для ведения подготовки производства.

Порядок контроля и приемки материалы предъявляемые

по окончании отдельных стадий (этапов) и работы в целом

-Порядок контроля качества продукции и приемки ее заказчиком осуществляется по стадиям и этапам соответствующими службами производственного контроля в соответствии с согласованными техническими условиями на изготовление продукции и СТБ 972-94.

Количество изготавливаемых опытных образцов

-изготавливается 1 опытный образец

Сроки выполнения работ

-Основные сроки выполнения работ определяются планом НИиОКР «Белтопгаз» и директивными документами Минпрома РБ.

![]() 4.docx

4.docx

Одной из тенденций в области энергосберегающих технологий последних лет является применение частотно-регулируемых приводов на основе асинхронных короткозамкнутых электродвигателей и полупроводниковых преобразователей частоты снижающих потребление электрической энергии повышающих степень автоматизации удобство эксплуатации оборудования и качество технологических процессов[5].

Наряду с этим частотно-регулируемый привод дает ряд дополнительных преимуществ:

- уменьшение износа основного оборудования за счет плавных пусков;

- возможность комплексной автоматизации систем;

- возможность оптимизации выбора оборудования и его комплектной поставки.

Структурная схема частотно-регулируемого привода с его составными элементами.

Состав элементов частотно-регулируемого электропривода их работа и назначение показаны на схеме.

Рисунок 4.1 – Состав элементов частотно-регулируемого электропривода

внутри которого обмотка статора ЭД подключается поочередно к положительному и отрицательному полюсам выпрямителя. Длительность этих состояний внутри периода ШИМ модулируется по синусоидальному закону. При высоких (обычно 2 15 кГц) тактовых частотах ШИМ в обмотках электродвигателя вследствие их фильтрующих свойств текут синусоидальные токи.

Рисунок 4.2 - Упрощенная схема автономного инвертора широтно-импульсной модуляцией (ШИМ)

Такое управление позволяет получить высокий КПД преобразователя и эквивалентно аналоговому управлению с помощью частоты и амплитуды напряжения.

Современные инверторы выполняются на основе полностью управляемых силовых полупроводниковых приборов – запираемых GTO – тиристоров либо биполярных IGBT-транзисторов с изолированным затвором. На рисунке 4.3 представлена 3-х фазная мостовая схема автономного инвертора на IGBT-транзисторах. Она состоит из входного емкостного фильтра Cф и шести IGBT-транзисторов V1-V6 включенными встречно-параллельно диодами обратного тока D1-D6. За счет поочередного переключения вентилей V1-V6 по алгоритму заданному системой управления постоянное входной напряжение Uв преобра-зуется в переменное прямоугольно-импульсное выходное напряжение. Через управляемые ключи V1-V6 протекает активная составляющая тока асинхронного электродвигателя АД через диоды D1-D6 – реактивная составляющая тока АД

Рисунок 4.3 - 3-х фазная мостовая схема автономного инвертора на IGBT-транзисторах:

И – трехфазный мостовой инвертор; В – трехфазный мостовой выпрямитель;

Сф – конденсатор фильтра

Конструкция преобразователей в шкафном исполнении

![]() содержание.doc

содержание.doc

1 Патентно-информационный поиск и анализ существующих конструкций

2 Мобильно-стационарные установки для получения композиционного кускового топлива

3 Структурный анализ

РАСЧЕТ И РАЗРАБОТКА ИЗДЕЛИЯ ..

1.Описание конструкции и работа изделия

2.1 Общий расчет изделия .

2.2 Кинематический расчет ..

2.3 Расчёт зубчатого зацепления .

ИСПОЛЬЗОВАНИЕ ИЗДЕЛИЯ В ПРОИЗВОДСТВЕННЫХ

1 Технологическая схема и ее описание

АВТОМАТИЗАЦИЯ РАБОЧЕГО ПРОЦКССА ИЗДЕЛИЯ .

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ

![]() Заключение.docx

Заключение.docx

![]() 3.docx

3.docx

1 Технологическая схема и ее описание

Окускование торфа представляет собой процесс механической переработки торфа-сырца в кусковое топливо – куски имеющие определенные геометрическую форму размеры и массу.

Торфяные куски должны иметь необходимую прочность и выдерживать различного рода механические нагрузки.

Кусковой торф который применяют как энергетическое топливо после изготовления транспортируют к месту сушки на топливные склады. Кроме механической прочности такие куски должны обладать еще определенной влагоустойчивостью и не изменять свою прочность под влиянием атмосферных условий.

Взаимосвязь основного и вспомогательного оборудования имеет большое значение для обеспечения нормальной работы винтового пресса в стационарных условиях. Схема оборудования приведена на рисунке 4.1.

Рисунок 4.1 – Технологическая схема:

– склад торфа-сырца; 2 – грохот ВДГ; 3 – дробилка молотковая; 4 – приемный бункер; 5 – смеситель усреднитель; 6 – пресс винтовой; 7 – сетка для укладки куска на поддоне; 8 – склад для сушки под навесом

Торф-сырец из склада 1 при помощи погрузчика поступает в валково-дисковый грохот 2 подрешетный продукт которого составляет 67% а надрешетный – 33%. Надрешетный продукт крупностью более 30-80 мм дробится в молотковой дробилке 3 а затем снова поступает на склад торфа-сырца. Подрешетный продукт (менее 30-80 мм) подается в приемный бункер 4 полевого пресса а затем через смеситель-усреднитель 5 поступает в винтовой пресс 6. Спрессованная торфяная лента влажностью 78% выстилается на сетки для укладки куска на поддоне 7 и при помощи погрузчика транспортируется на склад для сушки под навесом 8.

2.Расчет материального баланса

Производительность по сухому торфяному куску составляет

Так как Qгот.=12 тч - это производительность при влажности 45% то количество сформованного торфа при влажности 78% составит

Так как Q1=213 тч составляет 98% с учетом потерь то производительность смесителя-усреднителя:

Производительность приемного бункера составит

Количество торфа поступающего в ВДГ:

Количество торфа поступающего обратно на склад с ВДГ:

Результаты расчета представлены на схеме материальных потоков технологической схемы (рисунок 4.1).