Конвейер ленточный 2

- Добавлен: 25.10.2022

- Размер: 2 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- AutoCAD или DWG TrueView

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

![]() Спецификация Роликоопора рабочей ветви.dwg

Спецификация Роликоопора рабочей ветви.dwg

![]() Сборка 1.dwg

Сборка 1.dwg

Транспортируемый груз - руда железная

Производительность - 800 тч

Ширина ленты - 1000 мм

Скорость движения ленты - 0

Мощность приводного двигателя - 75 кВт

Редуктор - Ц2У-400НМ-50-12У1

Усилие натяжения - 113200 Н.

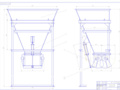

![]() Приводная станция 1.dwg

Приводная станция 1.dwg

мощность электродвигателя 75 кВт

передаточное число редуктора 50

частота вращения вала 30 обмин

тормоз условно не показан

![]() Спецификация Загрузочное устройство.dwg

Спецификация Загрузочное устройство.dwg

![]() Спецификация Приводная станция.dwg

Спецификация Приводная станция.dwg

Кольцо дистанционное

Шайба пружинная16 65Г

Манжета 1.1-140-170-1

Редуктор Ц2У-400НМ-50-12У1

Двигатель асинхронный

![]() Роликоопора 1.dwg

Роликоопора 1.dwg

![]() Загрузочное устройство.dwg

Загрузочное устройство.dwg

![]() Роликоопора 2.dwg

Роликоопора 2.dwg

![]() Спецификация Натяжная станция.dwg

Спецификация Натяжная станция.dwg

Кольцо дистанционное

Шайба пружинная16 65Г

Шайба пружинная 24 65Г

Манжета 1.1-140-170-1

![]() Спецификация Роликоопора холостой ветви.dwg

Спецификация Роликоопора холостой ветви.dwg

![]() Натяжная станция.dwg

Натяжная станция.dwg

Усилие натяжения 113200 Н

Ход натяжного устройства 800 мм.

![]() Спецификация Сборка.dwg

Спецификация Сборка.dwg

Роликоопора холостой ветви

Устройство загрузочное

Роликопора центрирующая

![]() Волчков Записка по МНТ.doc

Волчков Записка по МНТ.doc

1. Определение теоретической производительности4

2. Определение ширины ленты.5

3. Определение параметров роликоопор.6

4 Расчет и выбор резинотканевой ленты.6

5. Определение распределённых масс.7

5.1. Распределённая масса груза.7

5.2.Распределённая масса вращающихся частей роликоопор.7

5.3.Распределённая масса резинотканевой ленты.7

6. Выбор коэффициентов сопротивлений движению и определение сил сопротивления в пункте загрузки.8

6.1. Коэффициенты сопротивления движению на рядовых роликоопорах8

6.2. Коэффициент сопротивления движению на отклоняющих барабанах установленных у приводного барабана и на перегибах8

6.3. Коэффициент сопротивления движению на барабанах с углом поворота ленты на 1808

6.4. Коэффициент сопротивления движению на выпуклом перегибе рабочей ветви8

6.4. Определение сопротивлению движению в пункте загрузки9

7. Тяговый расчет ленточного конвейера.9

7.1. Определение точек с минимальным натяжением10

7.2. Определение значений минимально допустимых натяжений в ленте на рабочей и холостой ветвях10

7.3. Определение сил сопротивления движению на характерных участках10

Определение тягового усилия13

Определение значения полного тягового коэффициента13

Определение необходимого угла обхвата лентой приводного барабана13

Расчет и выбор параметров барабана.13

Расчет вала приводного барабана.15

Расчет оси натяжного барабана.1

Расчет подшипников вала и оси2

Расчет натяжного устройства1

Проверка конвейера на самоторможение.1

Список использованной литературы3

Схема трассы конвейера приведена в техническом задании.

транспортируемый груз – руда железная крупнокусковая;

производительность ;

насыпная плотность =32;

размер типичного куска ;

коэффициент трения гравия по резине [3 c.27];

коэффициент трения гравия по стальным бортам [3 c.27];

угол естественного откоса [4 c. 24];

3. Дополнительные данные

Условия эксплуатации: тяжелые. Неотапливаемое помещение возможны большое количество абразивной пыли или повышенная влажность воздуха плохие освещенность и доступность для обслуживания. Но насыпная плотность и размеры куска соответствуют весьма тяжелым условиям. Поэтому примем весьма тяжелые условия работы. [1 c.10];

1. Определение теоретической производительности

Для реализации заданной производительности Q необходимо определить теоретическую производительность которая должна учитывать возможность неравномерной загрузки а также время необходимое на ремонт и обслуживание конвейера.

где =14 – коэффициент неравномерности загрузки

=085 – коэффициент использования машинного времени.

2. Определение ширины ленты.

Для реализации теоретической производительности необходимо знать 2 взаимосвязанных параметра конвейера: скорость ленты и ее ширину. При этом чем выше скорость тем меньшую ширину ленты мы можем использовать. Но при этом в конвейерах небольшой протяженности увеличивается число циклов перегибов на барабанах (это отрицательно сказывается на сроке службы ленты). При больших скоростях увеличиваются динамические нагрузки и сила сопротивления движению при перемещении крупнокусковых грузов а для пылевидных грузов увеличивается количество частиц поднимаемых с ленты сопротивлением воздуха. Применение промежуточных разгрузочных устройств также накладывает ограничения на скорость движения ленты.

Поэтому для определения ширины ленты скорость принимают с учётом опыта эксплуатации существующих машин по [1 с. 123]

Ширина ленты определяется:

где - коэффициент использования ширины ленты;

- угол насыпки груза на ленте;

- эмпирические коэффициенты;

- угол наклона боковых роликов;

Для крупнокусковых абразивных грузов [1c.123]. Примем .

Расчетное значение ширины ленты проверяется по гранулометрическому составу груза где для сортированных грузов имеем:

Из двух полученных значений ширины ленты берём большее и округляем до стандартного из нормального ряда. Выбираем B=1000 мм [1с.95].

Всвязи с тем что стандартное значение ширины ленты отличается от расчетного необходимо уточнить фактически необходимую скорость ленты:

Значение скорости округляем до ближайшего стандартного значения.

По ГОСТ 22644-77* выбираем .

Правильность выбора сочетания ширины ленты и ее скорости определяется значением коэффициента использования ширины ленты:

т.е. ширина ленты используется рационально перерасчет ширины ленты не требуется.

3. Определение параметров роликоопор.

3.1. Шаг установки роликоопор.

Для рабочей ветви шаг установки роликоопор выбирается в зависимости от ширины ленты В и насыпной плотности груза по [1 с.125].

Для холостой ветви шаг установки роликоопор равен .

3.2. Определние типа и диаметра роликов.

Диаметр роликов на рабочей ветви выбирается в зависимости от ширины ленты скорости ее движения и насыпной плотности груза. В целях унификации диаметр роликов на холостой ветви принимается равным диаметру роликов на рабочей ветви по [1 с.129 табл.2.2].

3.3.Определение массы вращающихся частей роликоопор.

Масса вращающихся частей трёхроликовой опоры рабочей ветви:

где и - эмпирические коэффициенты выбираются в зависимости от типа роликоопор. Для роликов тяжелого класса имеем .

Масса вращающихся частей однороликовой опоры холостой ветви:

4 Расчет и выбор резинотканевой ленты.

Отечественные резинотканевые ленты имеют многопрокладочную конструкцию: послойный тяговый каркас состоит из прокладок синтетической или комбинированной ткани. Нарезные прокладки укладывают основой по длине ленты пропитывают резиновой смесью и вулканизируют соединяя их в единое целое – тяговый каркас воспринимающий тяговое усилие. Прочность каркаса зависит от материала прокладок и их числа. Сверху снизу и с торцов каркас покрыт обкладками – слоем резины предохраняющим его от внешнего воздействия.

Выберем: число прокладок при В=650 мм . Примем (рис. 2) выберем ленту типа 1 (рассчитана на тяжелые и весьма тяжелые условия работы) из ткани ТК-200 из полиамидных нитей для которой толщина одной тяговой прокладки прочность на разрыв тягового каркаса . Толщина рабочей обкладки толщина нерабочей обкладки по [1 с.94-97].

Расчетная толщина ленты:

5. Определение распределённых масс.

5.1. Распределённая масса груза.

5.2.Распределённая масса вращающихся частей роликоопор.

5.3.Распределённая масса резинотканевой ленты.

6. Выбор коэффициентов сопротивлений движению и определение сил сопротивления в пункте загрузки.

6.1. Коэффициенты сопротивления движению на рядовых роликоопорах

6.2. Коэффициент сопротивления движению на отклоняющих барабанах установленных у приводного барабана и на перегибах

- у приводного барабана

6.3. Коэффициент сопротивления движению на барабанах с углом поворота ленты на 180:

6.4. Коэффициент сопротивления движению на выпуклом перегибе рабочей ветви

6.4. Определение сопротивлению движению в пункте загрузки

коэффициент внешнего трения по резинотканевой ленте [1 с.13табл.1.4];

коэффициент внешнего трения груза по стальным бортам [1 с.13табл.1.4];

мс – проекция составляющей средней скорости струи материала на направление движения ленты;

7. Тяговый расчет ленточного конвейера.

Трасса конвейера разбивается на характерные участки начиная с точки схода ленты с приводного барабана (рис. 4).

Рис.2 Характерные точки трассы

7.1. Определение точек с минимальным натяжением

На рабочей ветви минимальное натяжение находится в точке схода ленты с концевого барабана. На холостой ветви минимальное натяжение находится в точке схода с приводного барабана если выполняется неравенство

Т.к. условие не выполняется то примем минимальное натяжение холостой ветви в точке 1.

7.2. Определение значений минимально допустимых натяжений в ленте на рабочей и холостой ветвях.

7.3. Определение сил сопротивления движению на характерных участках.

Тяговый расчет выполняется методом обхода по контуру начиная с точки с минимальным натяжением на холостой ветви путем суммирования сопротивлений движению на характерных участках трассы.

Следовательно примем ;

После получения натяжения требуется уточнить фактически необходимое число прокладок в ленте:

- запас прочности ленты в зависимости от схемы трассы

- предел прочности на разрыв ткани каркаса

следовательно выбраное на предварительном этапе число прокладок оказалось верным следовательно прочность ленты обеспечена.

Т.к натяжение в 11 точке мы взяли равным то необходимо произвести перерасчет применив метод обхода против контура начиная с точки 11 (см рис.4).

По результатам расчетов построим диаграмму натяжений :

Определение тягового усилия

Необходимое тяговое усилие определяется по формуле:

Определение значения полного тягового коэффициента

Значение полного тягового коэффициента определяется по формуле

- коэффициент запаса привода по сцеплению;

- коэффициент сцепления ленты с поверхностью барабана (барабан футерован резиной).

Определение необходимого угла обхвата лентой приводного барабана

Необходимый угол обхвата для данного конвейера:

как видно данный привод имеет запас по сцеплению т.к. схема привода обеспечивает угол обхвата превышающий расчетный угол.

Расчет и выбор параметров барабана.

Расчет и выбор параметров барабана для конвейеров установленных на поверхности должен удовлетворять неравенству:

По расчетному значению диаметра барабана из ряда номинальных диаметров принимаем стандартное значение по ГОСТ 22644-77 [2.стр266].

Длина обечайки барабана:

Т.к. приняли что барабан футерован то диаметр футерованного барабана:

где - толщина футеровки на 1 сторону =025-1 мм

– соединительная муфта

– приводной барабан.

Требуемая мощность двигателя привода конвейера равна

где - КПД передач привода;

- КПД приводного барабана.

Установочная мощность электродвигателя равна

где - коэффициент запаса привода по мощности.

Частота вращения приводного барабана равна

Выберем электродвигатель АМУ280S4 мощностью 75 кВт с частотой 1470 обмин.

Определим передаточное отношение привода:

Выберем редуктор Ц2У-400 НМ с передаточным отношением U=50

Расчет вала приводного барабана.

Проведем расчет приводного вала в два этапа. На первом этапе по расчетным нагрузкам определим основные размеры вала – произведем проектный расчет. В данном случае он будет приближенным. Условие прочности будет иметь вид:

Где - приведенное напряжение МПа

- момент сопротивления расчетного сечения изгибу см3 (W=01d3)

- эквивалентный момент даН *см

=55 - допускаемое напряжение при изгибе для симметричного цикла МПа.

Эквивалентный момент можно определить по энергетической теории прочности

где Ми – изгибающий момент.

см – минимальный диаметр вала в наиболее опасном сечении.

Уточненный расчет. Вал приводного барабана испытывает изгиб от поперечных нагрузок создаваемым натяжением ленты (весом барабана можно пренебречь) и кручение от момента передаваемого на вал приводом. Суммарная поперечная нагрузка на вал равна:

Поскольку нагрузка передается на вал через ступицы то

Крутящий момент на барабан равен:

даНсм где -диаметр барабана.

Максимальный изгибающий момент равен:

- расстояние от центра опоры до середины ступицы см.

Изгибающий момент в сечении перед ступицей:

- расстояние от середины опоры до середины ступицы см.

Определим диаметр ступицы:

Также определим диаметр цапфы:

Далее вычертим приводной вал со всеми принятыми размерами посадками сопряжениями. Уточненный расчет заключается в определении фактического запаса прочности в опасном сечении.

- коэффициент запаса по нормальным напряжениям

- коэффициент запаса по касательным напряжениям

- допускаемый коэффициент запаса прочности принимается в пределах 15-25

В свою очередь для симметричного цикла:

и - пределы выносливости соответственно при изгибе и кручении МПа

и - амплитуды колебаний цикла при изгибе и кручении (и - моменты сопротивлений сечения соответственно изгибу и кручению);

и - эффективные коэффициенты концентрации напряжения при изгибе и кручении дла рассматриваемого сечения вала;

- масштабный фактор учитывающий изменение пределов выносливости при изгибе и кручении вследствие влияния абсолютных размеров вала.

Рассмотрим сечение I-I:

Фактический коэффициент запаса прочности равен:

Следовательно сечение удовлетворяет условию прочности.

Рассмотрим сечение II-II:

Расчет оси натяжного барабана.

Расчет оси ведется аналогично расчету вала только без учета кручения. В этом случае на этапе проектного расчета диаметр оси определяется по формуле:

- изгибающий момент даН *см

Уточненный расчет. Ось натяжного барабана испытывает изгиб от поперечных нагрузок создаваемым натяжением ленты (весом барабана можно пренебречь). Поперечная нагрузка на вал равна:

Поскольку нагрузка передается на ось через ступицы то

Расчет подшипников вала и оси

Расчет подшипников ведется по динамической грузоподъемности

- эквивалентная нагрузка на подшипник для конвейеров

- долговечность подшипника млн. оборотов

- долговечность подшипника в часах равная для тяжелых условий эксплуатации 5000 часов

n – частота вращения вала или оси обмин

Выбран подшипник 3003730 ГОСТ 5721-75 С=

Выбранный подшипник подходит.

Выбран подшипник 3003728 ГОСТ 5721-75 С=

Расчет натяжного устройства

Для обеспечения необходимого прижатия ленты к приводному барабану компенсации вытяжки и исключения недопустимого провисания ленты все ленточные конвейеры снабжаются натяжным устройством. Для данного конвейера применим грузовое натяжное устройство. Натяжное устройство рассчитывается по формуле:

и - усилия в ленте в точках набегания и сбегания на натяжном барабане

При определении веса груза натяжного устройства необходимо учитывать сопротивление перемещению тележки. Вес груза:

- сопротивление передвижению тележки ориентировочно 30-50 даН

Проверка конвейера на самоторможение.

В некоторых случаях при отключении привода для остановки конвейера возможно самопроизвольное обратное движение ленты под действием веса груза на наклонных участках. В этом случае привод должен снабжаться тормозом.

Для проверки берется наиболее неблагоприятный случай когда груз имеется только на наклонном участке. Тогда усилие стремящееся сдвинуть ленту вниз будет равно а сопротивление препятствующее обратному движению ленты составит

Тормозной момент необходимый для удержания барабана от обратного вращения определяется по формуле:

Тормоз устанавливается на быстроходном валу и выбирается по расчетному моменту на этом валу

- передаточное отношение редуктора

=1 - коэффициент запаса торможения при рабочем движении груза на наклонном участке вверх

Список использованной литературы

Зенков Р.Л. Ивашков И.И. Колобов Л.Н. Машины непрерывного транспорта. М.: Машиностроение 1987. – 432с.

Шахмейстер Дмитриев Теория и расчет ленточных конвейеров

Шубин А.А. Расчет ленточного конвейера Методические указания по курсовому проектированию.

М.: МГТУ им. Н.Э. Баумана 2004.– 35с.

Пособие по проектированию конвейерного транспорта. Ленточные конвейеры.

(к СНиП 2.05.07-85) Москва Стройиздат 1988.

Лекции 2008 г. Машины непрерывного транспорта.

Методические указания по курсовому проектированию «Машины непрерывного транспорта»

Рекомендуемые чертежи

Свободное скачивание на сегодня

- 24.04.2014