Фрикционное сцепление автомобиля

- Добавлен: 25.10.2022

- Размер: 1 MB

- Закачек: 1

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- AutoCAD или DWG TrueView

- Microsoft Excel

- Microsoft Word

Дополнительная информация

![]() спецификация.dwg

спецификация.dwg

Муфта выключения сцепления

Вилка выключения сцепления

Диафрагменная пружина

Подшипник выключения сцепления 360710

Уплотнитель резиновый

![]() спецуха.dwg

спецуха.dwg

![]() для РПЗ.dwg

для РПЗ.dwg

- подшипник выключения

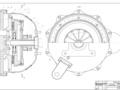

Рисунок 7 - Сцепление с автоматической регулировкой

Рисунок 1 - Гидравлическое сцепление

Рисунок 2 - Электромагнитное сцепление

Рисунок 3 - Фрикционное сцепление

Рисунок 4 - Полуцентробежное сцепление

Рисунок 5 - Центробежное сцепление

Рисунок 6 - Сцепление с центральной конической пружиной

Рисунок 8 - Мокрое фрикционное сцепление

![]() Автомобили_.dwg

Автомобили_.dwg

![]() автомобили.docx

автомобили.docx

Государственное образовательное учреждение

высшего профессионального образования

«Ивановский государственный архитектурно-строительный университет»

Автомобильно-дорожный факультет

Кафедра «Автомобили и автомобильное хозяйство».

по дисциплине: «Автомобили»

на тему: «Конструирование и расчёт фрикционного сцепления автомобиля»

Расчётно-пояснительная записка к курсовому проекту

Назначение и требования к сцеплению 8

Анализ существующих конструкций сцеплений

Предлагаемая конструкция 14

1Выбор основных параметров сцепления 15

2Расчет сцепления на износ 15

3.1 Нажимной диск 18

3.2 Диафрагменная пружина 18

3.3 Расчёт вала сцепления 21

3.4 Ступица ведомого диска 22

3.5 Гасители крутильных колебаний 23

3.6 Подшипник выключения сцепления 24

4 Расчёт привода фрикционного сцепления 25

Техническое обслуживание спроектированной конструкции 27

Библиографический список 29

Сцепление - является важнейшей составной частью автомобиля. Его работа в определяющей мере влияет на эксплуатационные и технико-экономические показатели транспортных средств. В связи с этим приобретение глубоких и всесторонних знаний о процессах происходящих в двигателях является одной из важнейших задач будущих инженеров избравших в качестве сферы применения своих сил проектирование производственную или техническую эксплуатацию автомобилей. Данный курсовой проект знакомит с основными требованиями к конструкции автомобиля развивает навыки по критическому анализу и оценке новых конструкций изучает нагрузочные режимы агрегатов и узлов автомобильного транспорта методы их расчета на прочность жесткость выносливость нагрев а также приводит сведения о материалах деталей и их термообработке.

НАЗНАЧЕНИЕ И ТРЕБОВАНИЯ К СЦЕПЛЕНИЮ

Сцепление представляет собой узел трансмиссии передающий во включенном состоянии крутящий момент и имеющий устройство для кратковременного его выключения. Сцепление предназначено для плавного трогания автомобиля и кратковременного разъединения двигателя и трансмиссии при переключении передач и предотвращения воздействия на трансмиссию больших динамических нагрузок возникающих на переходных режимах.

С учетом назначения места в схеме передачи энергии трансмиссией автомобиля к сцеплению предъявляются следующие специфические требования:

Надежная передача крутящего момента от двигателя к коробке передач. Обеспечивается необходимым запасом момента сцепления (момента трения) на всех режимах работы двигателя сохранением нажимного усилия в необходимых пределах в процессе эксплуатации.

Полнота включения т. е. отсутствие пробуксовывания ведущих и ведомых деталей сцепления обеспечивающая надежную передачу крутящего момента двигателя. Достигается в эксплуатации наличием зазора в механизме выключения и недопущением попадания смазочного материала на трущиеся поверхности.

Полнота («чистота») выключения обеспечивающая полное разъединение двигателя и трансмиссии. Достигается заданной величиной рабочего хода подшипника выключения и соответственно рабочим ходом педали сцепления.

Плавное включение обеспечивающее заданную интенсивность трогания с места автомобиля или после включения передачи. Достигается конструкцией сцепления его привода и темпом отпускания педали водителем.

Предохранение трансмиссии и двигателя от перегрузок и динамических нагрузок. Достигается оптимальной величиной запаса момента сцепления установкой в нем гасителя крутильных колебаний специальными мероприятиями в конструкции ведомых дисков.

Малый момент инерции ведомых деталей сцепления снижающий ударные нагрузки на зубья колес при переключении передач.

0беспечение нормально теплового режима работы и высокой износостойкости за счет интенсивного отвода тепла от поверхностей трения.

Хорошая уравновешенность с целью исключения «биений» и соответственно динамических нагрузок при работе сцепления.

Легкость и удобство управления возможность автоматизации процессов включения и выключения.

К сцеплениям предъявляют и общие конструкционные требования такие как: простота устройства малая трудоемкостьи удобство технического обслуживания; минимальные размеры и масса; технологичность и низкая стоимость производства; ремонтопригодность; низкий уровень шума.

АНАЛИЗ СУЩЕСТВУЮЩИХ КОНСТРУКЦИЙ СЦЕПЛЕНИЙ

В зависимости от характера связи между ведущей и ведомой частями различают фрикционные гидравлические и электромагнитные сцепления. Наиболее распространены фрикционные сцепления у которых крутящий момент передается с ведущей части на ведомую силами трения действующими на поверхностях соприкосновения этих частей. У гидравлических сцеплений связь ведущей и ведомой части осуществляется потоком жидкости движущимся между этими частями а у электромагнитных сцеплений - магнитным полем.

1 Гидравлические сцепления

Гидравлическое сцепление имеет ведущую и ведомую части. Ведущая

часть состоит из насосного колеса связанным с коленчатым валом двигателя.

Ведомой частью является турбинное колесо крутящий момент с которого передается трансмиссии. Передача энергии в гидромуфте может иметь место только при относительном проскальзывании лопастных колес когда между лопастями насосного и турбинного колеса обеспечивается циркуляция жидкости.

Недостатки: сложное устройство время включения и выключения гидромуфты велико снижается топливная экономичность.

Преимущества: плавность трогания автомобиля с места; долговечность

трансмиссии; устойчивость движения в тяжелых дорожных условиях с малой

скоростью при достаточно высокой скорости вращения коленчатого вала двигателя и крутящем моменте (за счет проскальзывания гидромуфты) и предотвращающих остановку двигателя при торможении.

2 Электромагнитное сцепление

Эти сцепления являются одним из видов сцеплений с автоматическим

управлением. Электромагнитное порошковое сцепление получило некоторое

распространение на автомобилях малого класса.

Ведущим элементом сцепления является маховик с закрепленным на нем магнитопроводом. Магнитопроводы разделены воздушными зазорами в которые засыпан ферромагнитный порошок обладающий высокими магнитными свойствами.

При отсутствии тока в обмотке возбуждения между ведущими и ведомыми элементами сцепления силовой связи нет - сцепление выключено. Если к обмотке возбуждения подводится ток то создается магнитное поле которое воздействует на ферромагнитный порошок вследствие чего частицы порошка взаимно притягиваются и одновременно притягиваются к магнитопроводам. При малой силе тока сцепление пробуксовывает что необходимо при трогании автомобиля. По мере увеличения силы тока буксование уменьшается вплоть до полной блокировки ведущих и ведомых элементов. Длительное пробуксовывание несмотря нахороший теплоотвод приводит к нежелательным результатам: ферромагнитный порошок в результате трения измельчается окисляется и теряет магнитные свойства. Периодически порошок необходимо заменять. Существенным недостатком

такого сцепление является постоянное потребление электроэнергии.

3 Фрикционные сцепления

Автоматизация управления сцеплением возможна при применении фрикционного постоянно разомкнутого сцепления с созданием нажимного усилия электромагнитными силами. В этом сцеплении нажимной диск при помощи пальцев жестко связан с диском в котором помещен электромагнит. При малой угловой скорости вращения коленчатого вала двигателя сцепление остается выключенным пружинами. По мере увеличения угловой скорости ток подводимый к электромагниту создает магнитное поле и электромагнит притягивается к якорю; вместе с электромагнитом перемещается нажимной диск создавая давление на ведомый диск.

В некоторых случаях применяются автоматические центробежные и полуцентробежные сцепления.В полуцентробежных сцеплениях давление на нажимной диск создается периферийно расположенными пружинами и центробежными грузиками выполненными вместе с рычагами управления. При трогании автомобиля а также при удержании педали сцепления в выключенном состоянии когда угловая скорость коленчатого вала двигателя низкая усилие на педали получается сравнительно небольшим. Однако при переключении передач к педали приходиться прикладывать значительное усилие для преодоления суммарного усилия пружин и центробежных грузиков. Опыт использования центробежных сцеплений показал что при движении автомобиля в тяжелых дорожных условиях с малой скоростью такие сцепления буксуют что приводит к снижению их ресурса. Этим объясняется то что полуцентробежные сцепления применяются в настоящее время редко.

В центробежных сцеплениях давление на нажимной диск создается только центробежными грузиками. Центробежное сцепление включается автоматически при трогании автомобиля под действием центробежных сил от роликов перемещающихся по внутренней поверхности кожуха маховика и нажимного диска. Такое сцепление трудоемко в изготовлении; кроме того при движении в тяжелых дорожных условиях возможно пробуксовывание.

Наибольшее распространение нашли сухие сцепления с созданием нажимного усилия пружинами. Они бывают одно или двухдисковыми.

Однодисковые сцепления наиболее просты по конструкции лучше обеспечивают полноту включения имеют малый момент инерции ведомых деталей и лучшие условия для отвода тепла.

Недостаток однодисковых сцеплений заключается в необходимости увеличения размеров ведомого диска или числа нажимных пружин при передачи большого крутящего момента. В свою очередь это требует приложения большого усилия при выключении сцепления.

Применение двухдисковых сцеплений вызвано необходимостью передачи большого момента. Такие сцепления имеют большую массу длину момент инерции ведомых деталей сложность конструкции увеличенных ход внутренних концов рычагов выключения и силу трения в скользящих соединениях самого сцепления что требует большего усилия выключения. Также необходимо принудительное перемещение среднего нажимного диска для обеспечения «чистоты» выключения.

В сцеплениях с периферийно расположенными пружинами при быстроходных двигателях возможно выпучивание пружин под действием центробежной силы. Это приводит к снижению нажимного усилия пробуксовыванию поверхностей трения в сцеплении к повышению температуры и росту износа поверхностей трения. Кроме того в таких сцеплениях невозможно осуществить регулирование нажимного усилия уменьшающегося по мере износа фрикционных колец. Один из основных недостатков ФС с периферийным пружинным механизмом состоит в том что по мере износа накладок уменьшается нажимное усилие а вместе с ним и передаваемый крутящий момент.

В сцеплениях с центральной конической пружиной передача усиления

осуществляется рычагами выключения обеспечивающими равномерное

распределение усилия на нажимной диск. Упругая характеристика конической пружины такова что уменьшение деформации приводит к резкому снижению нажимного усилия. При износе ведомого диска первоначальное нажимное усилие может быть восстановлено путем уменьшения числа регулировочных накладок. Сцепления такого типа конструктивно проще и надежнее сцеплений с периферийными пружинами т.к. обеспечивают возможность восстановления нажимного усилия. В то же время требуют частого регулирования поэтому на современных автомобилях применения не находят.

Сцепления с диафрагменными пружинами имеют ряд преимуществ перед сцеплениями рассмотренными выше. Применение таких пружин позволяет сократить габаритные размеры сцепления и его массу вследствие совмещения функций нажимной пружины и отжимных рычагов а также обеспечить равно мерное распределение усилия на нажимной диск. В случае применения диафрагменной пружины уменьшается усилие на педаль необходимое для удержания сцепления в выключенном положении. Износ поверхностей трения не приводит к уменьшению нажимного усилия в сцеплении. Сцепления с диафрагменной пружиной нашли применение на легковых и грузовых автомобилях малой грузоподъемности. Вероятно что подобные сцепления будут применяться и на более тяжелых грузовых автомобилях и автобусах. К недостаткам диафрагменного сцепления относятся технологические трудности изготовления пружин по заданной

характеристике и на большие осевые усилия.

ФС с автоматической регулировкой нажимного усилия. Здесь создание нажимного усилия обеспечивается пружинами установленными наклонно на кожухе и действующими на нажимной диск через муфту и рычаги. Благодаря этому нажимное усилие пружин практически не изменяется в течение срока службы а усилие выключения сцепления с автоматической регулировкой значительно меньше. Усложнение конструкции и связанные с ним расходы в производстве в определенной мере компенсируется снижением эксплуатационных расходов.

Опыт эксплуатации сухих ФС показал что они имеют ряд недостатков обусловленных главным образом непостоянством коэффициентов трения при изменениях температур поверхностей трения их повышенным износом и не могут обеспечить высокой долговечности поверхностей трения.

Одним из преимуществ ФС работающих в масле по сравнению с «сухими» ФС является их надежность и долговечность отсутствие частых эксплуатационных регулировок. Это связано с меньшим изнашиванием поверхностей трения лучшим отводом теплоты от них и большей стабильностью их коэффициента трения. Повышенная сложность размеры и стоимость мокрых ФС предопределила более широкое применение сухих ФС. В автомобилях их использование весьма ограничено. При работе с частыми переключениями и большими передаваемыми моментами для повышения долговечности применяют мокрые сцепления ресурс

которых в 30 раз выше.

Преимущество ФС работающих в масле является их надежность и долговечность отсутствие частых эксплуатационных регулировок. Это связано с меньшим изнашиванием поверхностей трения лучшим отводом теплоты от них и большей стабильностью их коэффициента трения. Повышенная сложность размеры и стоимость мокрых ФС предопределила более широкое применение сухих ФС. В автомобилях их использование весьма ограничено.

ПРЕДЛАГАЕМАЯ КОНСТРУКЦИЯ

Фрикционное сцепление с диафрагменной пружиной однодисковое с упругим ведомым диском.

Диафрагменные пружины применяемые в этих сцеплениях имеют ряд преимуществ. Применение таких пружин позволяет сократить габаритные размеры сцепления и его массу вследствие совмещения функций нажимной пружины и отжимных рычагов а также обеспечить равномерное распределение усилия на нажимной диск. В случае применения диафрагменной пружины уменьшается усилие на педаль необходимое для удержания сцепления в выключенном положении. Износ поверхностей трения не приводит уменьшению нажимного усилия в сцеплении. Сцепления с диафрагменной пружиной нашли применение на легковых и грузовых автомобилях малой грузоподъемности. К недостаткам диафрагменных пружин относятся технологические трудности изготовления пружин по

заданной характеристике и на большие осевые усилия.

Однодисковые сцепления просты в изготовлении и обслуживании надежны отличаются достаточной «чистотой» выключения обеспечивают хороший отвод теплоты от пар трения. Они имеют небольшую массу отличаются высокой износостойкостью.

Разработаем конструкцию и рассчитаем основные элементы сцепления легкового автомобиля.

РАСЧЁТ ТИПОВЫХ ЭЛЕМЕНТОВ ФРИКЦИОННЫХ СЦЕПЛЕНИЙ

1 Выбор основных параметров сцепления

Основные параметры сцепления - наружный и внутренний диаметры фрикционных накладок ведомых дисков число ведомых дисков - определяются с учетом крутящего момента двигателя.

С учетом данных ОСТ 37.001.463-87 по максимальному моменту двигателя Меmах=155 Н*м предварительно выбираем сцепление с наружным диаметром DH=215 мм. В соответствие с определением с внешним диаметром сцепления и ГОСТом 1786-95 - «Накладки фрикционные. Общетехнические требования» устанавливаем размеры накладок: DB= 140мм. толщина - 30 мм.

2 Расчёт сцепления на износ

Требуемое нажимное усилие на поверхностях трения вычисляется по формуле

где - коэффициент запаса сцепления принимаем = 125;

- коэффициент трения принимаем = 03;

i – число поверхностей трения у однодискового сцепления i = 2.

Удельное давление на фрикционные накладки

Величина q оказывает существенное влияние на интенсивность износа накладок и не должна превышать рекомендуемых значений (015 025 МПа)

Для расчета работы буксования используют формулы базирующиеся на статической обработке экспериментальных данных. Для практических расчетов может быть использована следующая формула

где Ja – момент инерции автомобиля Нмс2;

е – угловая скорость вращения коленчатого вала с-1;

М - момент сопротивления движению автомобиля приведенный к коленчатому валу двигателя Нм.

Момент инерции Ja определяют по формуле

ma – полная масса автомобиля по заданию ma = 1750 кг

Угловая скорость коленчатого вала двигателя при максимальной скорости

Угловая частота вращения коленчатого вала двигателя в момент включения сцепления

Приведенный момент сопротивления движению вычисляется по формуле

где - коэффициент суммарного сопротивления дороги;

тр – коэффициент полезного действия трансмиссии

Расчет работы буксования вычисляется по формуле

Удельная работа буксования вычисляется по формуле

Массу нажимного диска находим из формулы

где - доля теплоты приходящаяся на рассчитываемую деталь = 05;

с – удельная массовая доля чугуна с = 4815 (Дж(кгград));

Исходя из массы диска и плотности материала определим толщину нажимного диска вычисляется по формуле

Нажимной диск обычно выполняется из чугуна который имеет низкое сопротивление растяжению и при воздействии центробежных сил может разрушится. Поэтому он проверяется по величине окружной скорости

Полученное значение окружной скорости не превышает допустимые значения 65-70 мс.

3.2 Диафрагменная пружина

Главным достоинством тарельчатых пружин является нелинейная силовая характеристика обеспечивающая стабильность нажимного усилия в определенном диапазоне h деформацией.

Исходными данными при проектировании этих пружин являются:

P1 =Рнж номинальная сила воздействия на пружину Н.

h0 - ход пружины мм. соответствует допустимому суммарному линейному износу фрикционных пар h0 2*h1

D d и d - диаметры пружины мм. выбираемые с учетом габаритов сцепления и конструктивных соотношений.

Геометрические параметры пружины:

Наружный диаметр D=Dн-10мм=0217-001=0207 м;

Внутренний диаметр неразрезанной части пружины d=D12=020712=01725 м;

Диаметр малого торца пружины d1=d38=00454 м

Условие Dd1>25 выполняется т.к. 020700454=456.

D0=098D=0980207=02029 м;

d0=101d=10101725=01743 м.

Расчет диафрагменной пружины начинают с определения значений

где - коэффициент Пуассона обычно принимают; - модуль упругости первого рода .

Толщина пружины мм находится из решения уравнения

где G - модуль упругости при кручении принимаем G=83 ГПа МПа.

Высота неразрезной части пружины мм определяется по формуле

Отношение определяет нелинейность пружины. При имеется большая область с постоянной осевой силой при возможно «выворачивание» пружины.

Расчетное напряжение в пружине

где - соотношение диаметров неразрезной части пружины;

-предел текучести материала пружины МПа.

Наибольшее напряжение в основании лепестка возникает когда пружина становится плоской т.е. при деформации пружины . Поэтому расчет по формуле (5.26) ведет для значения а полученное значение сравнивают с пределом текучести материала при растяжении

Условие выполняется т.к. 12491370.

Силовая характеристика пружины

Зависимости между нажимным усилием и усилием выжимного подшипника в процессе выключения сцепления имеют вид:

3.3. Расчет вала сцепления

Вал сцепления рассчитывают на кручение по максимальному крутящему моменту двигателя Метах. Диаметр вала в самом узком сечении должен быть не менее

где - допускаемые касательные напряжения =75-150 МПа.

Расчетный диаметр de округляется до ближайшего нормального линейного размера: dв=20 мм.

3.4. Ступица ведомого диска

Соединение ступицы ведомого диска с валом сцепления осуществляется шлицами прямоугольного профиля..

Размеры шлицевого соединения () выбираются по диаметру вала dв так чтобы у выбранного шлицевого соединения диаметр впадин шлицев d

был более или равен dв иначе возможно скручивание вала по диаметру впадин

Принимаем размеры соответственно равные 10x21x26.

Для применяемых соотношений элементов шлицевых соединений основным является расчет на смятие

где α - коэффициент точности прилегания шлицев α = 075;

z - число шлицев z=10;

F - расчетная площадь шлицев м2;

rср - средний радиус шлицев м;

-допускаемое напряжение на смятие =15-30 МПа.

Рабочая площадь прямобочных шлицев

Dud- диаметр вершин и диаметр впадин шлицев соответственно м; - фаска у головки зуба принимаем .

Средний радиус шлицев

Условие выполняется.

3.5 Гасители крутильных колебаний.

Гасители крутильных колебаний предназначены для снижения или полного устранения высокочастотных колебаний возникающих в трансмиссии от действия периодических возмущений вне зависимости от конструкции работают по принципу рассеивания энергии. Наибольшее распространение автомобилях получили гасители трения без смазочного материала с использованием пружин в качестве упругих элементов. Гасители крутильных колебаний рассчитывают по моменту замыкания значения которого:

Максимальная сила сжатия пружин гасителя

Пружины устанавливаются в ведомом диске с предварительным сжатием. Момент предварительной затяжки

Фрикционная часть гасителя крутильных колебаний должна обеспечивать момент трения

Для получения необходимого момента трения сила сжатия фрикционных элементов должна быть равной

где - коэффициент трения обычно принимают ;

- число поверхностей трения гасителя принимаем

3.6 Подшипник выключения сцепления.

Подшипники выключения позволяют значительно снизить трение при выключении сцепления. Очень часто используют подшипники качения с защитным кожухом смазочный материал к ним подается при обслуживании через масленку установленную на муфте выключения или на корпусе сцепления. Подшипник выключения и масленка соединяются гибким шлангом. Широко используются герметичные подшипники заполненные смазочным материалом обеспечивающим их работоспособность в течении всего срока службы автомобиля. Подшипник выключения сцепления выбирается по динамической грузоподъемности. Она должна быть больше динамической нагрузки на него а также диаметр внутреннего кольца должен быть больше диаметра первичного вала.

Динамическая нагрузка на подшипник выключения:

где - эквивалентная динамическая нагрузка Н;

- долговечность подшипника млн. об.;

- степень для шариковых подшипников .

Эквивалентная динамическая нагрузка определяется по формуле

где - осевое усилие действующее на подшипник Н;

- переводной коэффициент осевой нагрузки Y=17;

- коэффициент безопасности учитывающий характер нагрузки на подшипник для сцеплений автомобилей принимают ;

- температурный коэффициент при температурах до 100°С.

Долговечность подшипника L млн. об. вычисляется по формуле

где S - пробег автомобиля до капитального ремонта S=140 тыскм.

n - обороты подшипника при выключении сцепления n=1000 мин-1;

V ср - средняя скорость автомобиля Ус=50кмч.

По динамической нагрузке действующей на подшипник по справочным данным принимаем подшипник шариковый радиально однорядный в кожухе 360710 С=13700Н.

4 Расчёт привода фрикционного сцепления

Удобство управления обеспечивается выбором допустимых усилий на педали и ее ходом. Установлено что максимальные усилия развиваемые

водителем должны находиться в пределах [Рn]=150.. .250Н а ход педали

ГОСТ 21398-75 устанавливает усилие на педали ФС автомобиля не более

7Н при наличии усилителя и 245Н без усилителя.

Зазор А между концами рычагов выключения и муфтой выключения

должен составлять Δ = 2..4мм . Этот зазор должен обеспечивать

компенсацию износа фрикционных накладок в межрегулировочные сроки

работы. Обычно передаточное число привода выключения

сцепления =30 45. Рассчитаем приближенные (без учета наклонов тяг и

рычагов) значения передаточных чисел привода и полного хода педали

Передаточное число гидравлического привода выключения сцепления:

где - передаточное число педали в существующих конструкциях равно 6;

- передаточное число вилки равно 18;

- передаточное число рычага выключения ;

- соотношение диаметров поршней принимаем равным 1.

Полный ход педали сцепления:

где - перемещение нажимного диска для одинарного сцепления принимаем

Условие соблюдается т.к. 100[150 180].

Определяют максимальные усилия на педали сцепления

где - КПД для гидравлического привода 09;

при применении тарельчатой пружины считают .

Поскольку т.е. то в данной конструкции никаких усилителей устанавливать не надо.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ СПРОЕКТИРОВАННОЙ КОНСТРУКЦИИ.

Мною спроектировано и проведен расчет фрикционного сцепления легкового автомобиля; тип двигателя - дизельный по расположению цилиндров рядный. Трансмиссия по типу - механическая ступенчатая. В сцеплении применяется диафрагменная пружина. Она позволяет сократить габаритные размеры сцепления и его массу так как функции нажимной пружины и отжимных рычагов совмещены диафрагменная пружина обеспечивает распределение усилия на нажимной диск уменьшается усилие на педаль необходимое для удержания сцепления в выключенном положении.

Для оценки работы сцепления и его нормального функционирования необходимы характеристики износостойкости фрикционных накладок - удельные давление и работа трения на поверхностях фрикционных накладок и повышение температуры нажимного диска сцепления. В ходе расчетов мною получены результаты не превышающие допустимых значений.

Нажимной диск должен быть жестким прочным и износостойким изготовленным из чугуна он проверяется по величине окружной скорости она равна 2385мс что соответствует допустимым значениям. Далее были рассчитаны геометрические параметры диафрагменной пружины ее диаметры толщина прочность и силовая характеристика пружины а также упругая характеристика сцепления.

Ступица диск с фрикционными накладками и гаситель крутильных колебаний составляют элементы ведомого диска. Он воспринимает от ведущих частей крутящий момент и за счет сил трения на рабочих поверхностях передает его трансмиссии. В конструкции необходимо применение упругого ведомого диска что приводит к уменьшению вибраций в трансмиссии повышается долговечность поверхностей трения увеличивается долговечность деталей трансмиссии улучшается комфортабельности машины.

Гасители крутильных колебаний предназначены для снижения или устранения высокочастотных колебаний возникающих в трансмиссии от действия периодических возмущений и работают по принципу рассеивания энергии. В конструкции применяется гаситель трения без смазочного материала с использованием пружин в качестве упругих элементов. Он рассчитывается по максимальной силе сжатия пружин гасителя.

Операции обслуживания необходимые для нормальной работы механизма:

При ЕО сцеплений проверяют действие его механизмов троганием автомобиля с места и переключением передач при движении.

При ТО -1 проверяют и при необходимости регулируют свободный ход педали сцепления состояние и крепление оттяжных пружин. Регулировку ходов рычага выключения сцепления производят с помощью гайки и фиксирующей контргайки. Дополнительно проверяют герметичность привода выключения сцепления.

При ТО — 2 проводят операции ТО - 1. Кроме того проверяют крепление картера сцепления к блоку цилиндров. У автомобилей смазывают опору вилки выключения сцепления втулки вала педали сцепления. В выжимной подшипник пластичную смазку закладывают на заводе-изготовителе и при эксплуатации и ремонте не добавляют. Проверяют герметичность гидравлического привода сцепления действие оттяжной пружины свободный и полный ход педали и свободный ход рычага выключения сцепления. При необходимости регулируют и устраняют неисправности. Проверяют уровень жидкости в полости главного цилиндра

герметичность гидравлической системы.

При гидравлическом приводе сцепления возможно попадание воздуха в систему что приведет к перемещению педали с малым сопротивлением («провал» педали). В этом случае надо провести прокачку системы для удаления воздуха.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Проектирование трансмиссий автомобилей: Справочник Под общ. Ред. А.И. Гришкевича.- М.: Машиностроение 1984 – 272с.

Осепчугов В.В. Фрумкин А.К. Автомобиль: Анализ конструкций элемента расчета: Учебник для студентов вузов по специальности «Автомобили и автомобильное хозяйство».-М.:Машиностроение 1989.-304 с.

Бухарин Н.А. Прозоров В.С. Щукин М.М. Автомобили. Конструкция нагрузочные режимы рабочие процессы прочность агрегатов автомобиля. Учебное пособие для вузов. - Л.: Машиностроение 1973.-504 с.

Лукин П.П. и др. Конструирование и расчет автомобиля: Учебник для студентов втузов обучающихся по специальности «Автомобили и тракторы» П.П. Лукин; Г.А. Гаспарянц В.Ф. Родионов.- М.: Машиностроение 1984.-376 с.

Сцепления транспортных и тяговых машин Под редакцией Ф.Р.Геккера В.М.Шарипова и Г.М.Щеренкова. - М.: Машиностроение 1989. - 344 с.

Гаспарянц Г. А. Конструкция основы теории и расчета автомобиля: Учебник для машиностроительных техникумов по специальности "Автомобилестроение". - М.: Машиностроение 1978. -351 с.

Атлас конструкций автомобилей ГАЗ-53А ГАЗ-66 ГАЗ-52-04. Чертежи узлов и рабочие чертежи деталей. Изд. 2-е перераб. И доп. Ч. 1. Шасси. – М.: Транспорт 1979- 495 с.