Экскаватор траншейный цепной

- Добавлен: 25.10.2022

- Размер: 4 MB

- Закачек: 3

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- AutoCAD или DWG TrueView

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

![]() 7.dwg

7.dwg

ДП.ЭТЦ.02. 00 00 00 ТЭО

Основные показатели эффективности Цепного траншейного экскаватора

![]() 5.dwg

5.dwg

![]() 3.dwg

3.dwg

![]() 2.dwg

2.dwg

Сталь 20Х ГОСТ 4543-71

Сталь 45 ГОСТ1050-94

*Размеры для справок

Сталь 09Г2С ГОСТ 19281-89

![]() 4.dwg

4.dwg

![]() 6.dwg

6.dwg

Электроды типа ЭЛ 2 ГОСТ 9467-75

Неуказанные предельные отклонения размеров

ДП ЭТЦ 02 02 00 00 СБ

![]() 1.dwg

1.dwg

Размеры отываемой траншеи

наибольшая глубина 2

Категория разрабатываемого грунта

Транспортные скорости

Число транспортных скоростей 12

Управление гидравлическое

Тип рабочего органа цепной

Транспортер шнековый

Технические требования

На виде А цепь условно не показано

Экскаватор траншейный

ДП ЭТЦ 02 00 00 00 СБ

![]() Расчет Садыркулов.doc

Расчет Садыркулов.doc

Цепной траншейный экскаватор на базе трактора для вскрытия магистральных трубопроводов предназначен для разработки грунта I III категории включительно из предварительно разработанного одноковшовым экскаватором приямка одновременно с двух сторон от трубопровода с использованием копирного устройства без применения подкапывающей и очистной машин для дальнейшей работы изоляционной машины.

Он оборудован сдвоенным цепным рабочим органом для рытья траншей механизмом изменения положения рабочего органа относительно оси трубопровода.

Экскаватор используется для вскрытия трубопроводов диаметром 520 720 мм для последующего ремонта трубопровода.

.Описание трактор МТЗ 82П

Трактор МТЗ 82П (Минск) мощность 81 л.с. грузоподъемность НС 3т колесная база 4х4 масса 37 т.

Самый известный трактор Минского тракторного завода. Имеет привод на все колеса унифицированную кабину с двигателем Д-243 мощностью 60 кВт (81 л.с.) КПП - -механическая ступенчатая с повышающим редуктором 184 муфта сцепления: сухая однодисковая постоянно замкнутая.

Тормоза: рабочие сухие дисковые стояночно-запасной сухой-дисковый.

Рулевое управление: гидрообъемное с насосом-дозатором и гидроцилиндром в рулевой трапеции.

Передний ведущий мост: портального типа с планетарно-цилиндрическими редукторами с самоблокирующимся дифференциалом с тремя режимами работы: выключен; включен принудительно; включаетсявыключается автоматически при буксовании задних копес.

Электрооборудование: генераторная установка мощностью 1000 Вт с выпрямленным напряжением 14 В номинальное напряжение пуска 24 В.

Кабина: Одноместная с усиленным защитным каркасом термошумовиброизолированная обзорность рабочего места оператора по ГОСТ ИСО 5006-3-2000 оборудованная сиденьем с механизмом реверса устройством нормализации микроклимата по ГОСТ 12.2.120 зеркалами заднего вида противосолнечным козырьком электрическими стеклоочистителями стеклоомывателями плафоном освещения стеклами в соответствии с ГОСТ5727-88 (правило N343 ЕЖ ООН).

Комплектация: рабочие передние и задние фары проблесковый маячок передний мост портального типа.

Комплектация по заказу: двигатель удовлетворяющий экологическим нормам TIR 1 накладки муфты сцепления-металлокерамические каталог деталей и сборочных единиц ходоуменьшитель система кондиционирования воздуха в кабине подогреватель дизеля Hydronic D5WSC колеса передние 36080R24 задние 48080R34.

Экскаватор цепной универсальный ЭЦУ-150 на базе МТЗ-82П. ЭЦУ-150 с зимним рабочим органом (бара). Предназначен для прокладки газо- и водопроводов сетей канализации связи и электропередачи в твердых и мерзлых грунтах планировочных и земляных работ. Передняя навеска: фронтальный погрузчик поворотный бульдозерный или жёсткий бульдозерный отвал. Базовый трактор "Беларус 82П" "Беларус 80.1" и его модификации. Технические характеристики: Редуктор 2-х скоростной; реверс Привод рабочего органа от заднего ВОМ Глубина копания мм 1600 Тип рабочего органа - баровая цепь. Ширина копания 140 мм. ЭЦУ-150 с летним рабочим органом. Тип рабочего органа цепной скребковый. Ширина копания мм 210; 270; 410. ● Отгрузка со склада в Минске как готовой продукции (ЭЦУ-150) на МТЗ так и комплектов навесного оборудования для самостоятельного монтажа заказчиком.

Экскаватор предназначен для прокладки газо — и водопроводов сетей канализации связи и электропередачи используется на разных категориях грунта.

Используется с разными рабочими органами:

Универсальный режущий орган предназначен для использования в различных категориях грунтов.

Универсальный режущий орган позволяет использовать цепи различных типов:

скребковые предназначены для лёгких грунтов (ширина копания 210 270 410 мм)

с поворотными твёрдосплавными резцами типа RAZ 510 для мёрзлых и твёрдых грунтов (ширина копания 140 мм)

с поворотными твёрдосплавными резцами типа RAZ 510 для тяжёлых грунтов (ширина копания 210 270 410 м

ЭЦУ-150 с летнимзимним рабочим органом:

позволяет производить быструю смену режущего органа для получения траншей разной ширины используется на разных категориях грунта.

ЭЦУ-150 с рабочим органом асфальторез:

предназначен для резки асфальтобетона.

Бульдозер-погрузчик поворотный бульдозерный или жёсткий бульдозерный отвал.

Базовый трактор МТЗ-82.П

Редуктор 2-х скоростной; реверс

Привод рабочего органа от заднего ВОМ

Исходные данные к расчёту

Скорость цепи рабочего органа 083-214 мс

Наружный диаметр шнека 036 м

Диаметр вала шнека 0057 м

Скорость рабочего хода 450-1000 мч

Вес экскаватора 148кН

Рабочее давление в гидросистеме 10 МПа

Кинематический расчет

Привод цепи рабочего органа

В проектируемом экскаваторе применяется гидропривод следовательно возможно бесступенчатое регулирование скорости вращения приводного вала рабочего органа. Исходя из опыта эксплуатации рабочего органа на экскаваторе ЭТЦ 1616 наиболее предпочтительный интервал рабочих скоростей цепи 083-214 мс.

Необходимая частота вращения приводного вала рабочей цепи определяется по формуле:

где -скорость цепи рабочего органа мс;

- число зубьев ведущей звездочки=8;

- шаг рабочей цепи = 100 мм;

Определили интервал частоты вращения приводного вала

Частота вращения шнека определяется по формуле

где - число зубьев ведущей звездочки=8;

- число зубьев ведущей звездочки=6;

- частота вращения приводного вала =62-161обмин;

Определили интервал частоты вращения шнека =47-121 обмин.

Тяговый расчет проводим для работы экскаватора с цепным рабочим органом.

Необходимое тяговое усилие определяется по формуле (4.3.15)

Тяговое усилие ограниченное сцеплением определяется по формуле

где =09 – коэффициент сцепления гусеничного движителя с грунтом;

- вес экскаватора =148 кН

-вертикальная составляющая усилия рабочей цепи

Расчет тягового усилия произведен в таблице 4.7

Скорости рабочего органа мс

Статический расчет экскаватора включает в себя проверку устойчивости машины в рабочем и транспортном положениях а также определение удельного давления гусеницы на грунт

Определение цента тяжести

Координаты центра тяжести определяются по формуле

- координаты узла машины м

Положение координатных осей показано на рисунке 4.5

Расчет произведен в таблице 4.9

Рисунок 4.5-Положение координатных осей

Расчет устойчивости экскаватора

Расчет устойчивости экскаватора сводится к определению отношения суммы моментов весов и сил удерживающих экскаватор от опрокидывания к суммарному моменту весов и сил опрокидывающих машину . Это отношение называемое коэффициентом устойчивости должно находиться в пределах

На рисунке 4.5 указано положение осей действующих весов и сил при работе экскаватора а также точка А относительно которой составлены уравнения моментов.

где – вес трактора =1388 кН

- отпор грунта =19 кН;

где - вес рабочего органа =110 кН

- сила направленная вдоль рабочей цепи =1139 кН;

Получили большой удерживающий момент так как масса машины значительно превышает массу навешанного оборудования.

Расчет мощности привода рабочего органа

Мощность потребная на привод цепи рабочего органа

Мощность необходимая на привод цепи рабочего органа приведенная к валу двигателя определяется по формуле

где - мощность затрачиваемая на копание грунта кВт;

где -удельное сопротивление копанию 10

=150000 Нм- грунты первой категории

=300000 Нм-грунты второй категории

=450000 Нм- грунты третьей категории

- производительность экскаватора в мч

- мощность расходуемая на подъем грунта кВт

где - объемный вес грунта 17000 Нм

Н – глубина траншеи м

Н- высота подъема грунта от поверхности земли до точки разгрузки м; Н1 м.

- коэффициент трения грунта по грунту =08;

- угол наклона груди забоя к горизонту;

- КПД привода цепи рабочего органа

где - КПД планетарного редуктора =096;

- КПД зубчатой муфты =099;

- КПД ковшовой свободно провисающей цепи =06;

Зависимость между потребной мощностью и производительностью для разных категорий грунта приведена в таблице 4.5

Потребная мощность кВт

.3.2 Мощность потребная на привод шнека

Мощность потребная на привод шнека приведенная к валу двигателя определяется по формуле

где - суммарная длина левого и правого шнеков =134 м;

- производительность шнека;

-- объемный вес грунта 17000 Нм

- КПД привода шнеков

где - КПД привода цепи рабочего органа =085;

- КПД цепной передачи =09;

![]() Патент.docx

Патент.docx

Изобретение относится к разрушению грунтов и м.б использовано в частности в рабочих органах строительных и горных машин . Цель - снижение энергоемкости процесса копания и повышение долговечности ковша. Ковш экскаватора содержит боковые стенки (БС) и днище с зубьямиЗ. На верхней грани каждого зуба размещен выступ в виде трехгранной пирамиды 5 с направленным от режущей кромки (РК) 6 зуба 3 основанием. Боковые грани каждого из зубьев 3 выполнены различной длины при этом длина грани 7 ближней к БС меньше длины грани 8 ближней к оси симметрии ковша. Основание пирамиды выполнено прямоугольным а одна из ее граней размещена в плоскости меньшей боковой грани 7 зуба. При взаимодействии зубьев с грунтом происходит образование трапецеидальных прорезей. За счет того что РК 6 зубьев не параллельна РК ковша а выступает вперед зубья создают предварительные напряжения и деформацию в грунте. Разрушенный грунт следует по увеличенной верхней грани 4 зуба до встречи с наклонной гранью 9 пирамиды 5 которая формирует поток грунта к центру ковша. Пирамида 5 уменьшает интенсивность износа зубьев со стороны грани 7 что позволяет увеличить длину грани 8 для снижения энергоемкости резания грунта и выравнивания износа поверхностей зубьев. 3 ил.

![]() Пояснительная записка (2).docx

Пояснительная записка (2).docx

ГЛАВА 2 РАЗРАБОТКА КОНСТРУКЦИИ ТРАНШЕЙНОГО ЭКСКАВАТОРА

1. Выбор аналога проектируемой машины

2. ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ПАРАМЕТРОВ

3.1 РАСЧЕТ ЗАТРАТ МОЩНОСТИ НА ПРИВОД РАБОЧЕГО ОБОРУДОВАНИЯ

3.2 Расчет затрат мощности на привод ходового устройства

3.3 Расчет затрат мощности на управление рабочим органом

4. Расчет привода рабочего органа

4.1. Составление гидравлической схемы

4.2 Определение усилия в гидроцилиндре

4.3 Подбор гидроцилиндра

4.4 Выбор гидронасоса

4.5 Определение затрат мощности

5. УСТОЙЧИВОСТЬ МАШИНы

5.1 Продольная устойчивость в транспортном режиме

5.2 Поперечная устойчивость в транспортном режиме

6. РАСЧЕТ ПРИВОДА РАБОЧЕГО ОБОРУДОВАНИЯ

6.1 Кинематический расчет

6.2 Выбор материалов и определение допускаемых напряжений55

6.3 Расчет зубчатых колес

ГЛАВА 3. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ИЗГОТОВЛЕНИЯ ДЕТАЛИ.

1. Основные определения о технологии изготовления деталей

2. Расчет припусков на механическую обработку наружных поверхностей

3. Расчет режимов резания по времени

ГЛАВА 4. ТЕХНИКО- ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ МОДЕРНИЗИРОВАННОГО ТРАНШЕЙНОГО ЭКСКАВАТОРА

2. Определение капитальных затрат базовой техники.

3. Расчет текущих годовых затрат БТ

4. Расчет капитальных затрат на модернизировный траншейный экскаватор

5.Расчет текущих годовых затрат НТ

6. Определение экономического эффекта и срока окупаемости

ГЛАВА 5. БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ

2 Общие требования безопасности

3 Требования безопасности перед началом работ

4 Требования безопасности во время работы

5 Требования безопасности в аварийной ситуации

6 Требования безопасности по окончании работы

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

Цепной траншейный экскаватор относится к экскаваторам непрерывного действия рабочий процесс которого происходит при постоянном движении базового тягача. В строительстве цепные траншейные экскаваторы наиболее широко применяют для получения протяженных выемок прямоугольного (траншеи) и трапециадального (каналы) сечений. Также их применяют при разработке карьеров строительных материалов (глины гравия песка). Дополнительным преимуществом их на работах этого вида наряду с высокой производительностью является измельчение добываемого сырья (особенно глины) до однородной массы необходимой для ее последующей обработки.

В результате совмещения по времени операций резания и транспортирования грунта цепные траншейные экскаваторы имеют более высокую производительность по сравнению с одноковшовыми экскаваторами. Однако они менее универсальны и могут успешно применяться при достаточно большом и сосредоточенном объеме однотипным работ.

Цепь экскаватора может быть оснащена ковшами скребками резцами и др. в зависимости от его назначения и категории разрабатываемого грунта.

Для разработки мерзлых грунтов (V – VIII категории) в качестве цепи используют баровую цепь представляющую собой цепь с зубками из износостойких сталей с твердосплавными пластинами выставленных на цепи под разными углами образуя несколько линий резания. Аналогичные цепи используют во буровых машинах горнодобывающей промышленности.

Баровые грунторезные машины используются как для рыхления так и для экскавации мерзлого грунта. Ширина траншей отрываемых баровыми машинами доходит до 500 мм. Эти машины применяют также для отделения мерзлого грунта от массива при открытых разработках полезных ископаемых. Кроме того самоходные баровые машины используют для нарезания щелей в мерзлом и трудно разрабатываемом талом грунтах под укладку кабельных коммуникаций и в ряде случаев для нарезания продольных и поперечных щелей в мерзлом грунте обеспечивающего последующую отрывку траншей и котлованов обычными экскаваторами. Машины созданы на базе тракторов и цепных траншейных экскаваторов; в качестве рабочего навесного оборудования используются как готовые бары врубовых машин так и специально изготовленные режущие цепи.

Разработка мерзлого грунта баровыми машинами менее энергоемка по сравнению с другими машинами предназначенными для этих целей поскольку рыхлению подвергается не весь массив грунта а только в объеме щелей располагаемых на определенном расстоянии друг от друга. Основным недостатком машин является быстрый износ резцов их малая надежность и долговечность поскольку мерзлый грунт обладает высокой абразивностью.

На базе мощных тягачей часто создают машины с двумя и более одновременно работающими барами что позволяет за один проход машины прорезать в грунте сразу несколько параллельных щелей.

В настоящее время выпуском баровыхгрунторезных машин занимаются такие предприятия как Амкодор МРМЗ (Михневкийремонтно-механический завод) КМЗ (Копейский машиностроительный завод) ДЭЗ (Дмитровский экскаваторный завод) и др. В большинстве случаев в качестве базового тягача для этих машин используют пневмоколесные тракторы МТЗ-80(82)“Беларусь” или гусеничные Т-170 Т-130 ДТ-75 которые часто спереди оборудуются бульдозерным отвалом.

В данном дипломном проекте разрабатывается конструкция цепного траншейного экскаватора с баровым рабочим оборудованием для VII категории грунта для прорезания щели с параметрами: ширина – 01 м; глубина – 15 м.

Глава 1. КРАТКИЙ ОБЗОР СУЩЕСТВУЮЩИХ КОНСТРУКЦИЙ ТРАНШЕЙНЫХ ЭКСКАВАТОРОВ

Цепные траншейные экскаваторывыпускаются на базе пневмоколесных и гусеничных тракторов и оснащаются одноцепным (ЭТЦ-1609) и двухцепным (ЭТЦ-252М) скребковыми рабочими органами для разработки не мерзлых грунтов.

Экскаватор ЭТЦ-1609(рис. 1.1) на базе колесного трактора МТЗ-82.1 предназначен для рытья траншей прямоугольного профиля глубиной до 16 м и шириной 02 04 м в однородных без каменистых включений грунтах I-III категорий под укладку кабелей различного назначения и трубопроводов малых диаметров. Наиболее эффективно экскаватор используется при выполнении рассредоточенных земляных работ небольшого объема на предварительно спланированных площадках. Экскаватор оснащен поворотным гидроуправляемым бульдозерным отвалом 11 для несложных планировочных работ и засыпки траншей после укладки в них коммуникаций. На экскаватор может быть навешено сменное буровое оборудование (вместо основного рабочего) для нарезания щелей шириной 014 м и глубиной до 13 м в мерзлых грунтах.

В комплект навесного экскаваторного оборудования входят: цепной рабочий орган с зачистными башмаком и отвальным винтовым конвейером механизм подъема-опускания рабочего органа и гидромеханический ходоуменьшитель. Однорядная втулочно-роликовая цепь 6 рабочего органа установлена на ведущей 12 и ведомой 14 звездочках и несет на себе сменные резцы 17-19 для послойного срезания грунта и сменные скребки 16 для подъема грунта из траншеи. Резцы и скребки располагаются на цепи по определенной схеме способствующей равномерному распределению нагрузки на цепь при копании и повышению долговечности цепи. Производя смену резцов и скребков получают траншеи различной ширины (02; 027 и 04 м). Цепь обегает наклонную раму 4 шарнирно прикрепляемую сзади к базовому трактору и опирается на ролики 13. Ведущая звездочка 12 цепи закрепленная на приводном валу 2 получает вращение от вала отбора мощности базового трактора 10 через трехступенчатый редуктор 8 с переменным передаточным числом обеспечивающим четыре рабочие скорости (08 21 мс) и реверсивный ход цепи. В редукторе привода цепи установлена предохранительная фрикционная муфта предельного момента. Натяжение цепи регулируется перемещением натяжной звездочки 14 относительно рамы винтовым натяжным устройством 15. Скребки выносят из траншеи грунт в направлении ведущей звездочки образуя первоначальный отвал в виде пирамиды. Эвакуацию грунта в боковые отвалы производят два шнека 7 винтового конвейера установленного на раме рабочего органа. Шнеки имеют общий вал и приводятся во вращение скребковой цепью. Положение конвейера относительно рамы меняется в зависимости от глубины копания. К дополнительной раме 3 рабочего органа за скребковой цепью крепится сменный консольный зачистной башмак 5 для зачистки и сглаживания дна траншеи.

Рис. 1.1. Цепной траншейный экскаватор ЭТЦ-1609:а – общий вид; б – схема рабочего органа; в – рабочие цепи: ll – для талых грунтов

Заглубление рабочего органа в грунт с принудительным напором по всему диапазону глубины копания а также его подъем при переводе в транспортное положение осуществляются гидравлическим подъемным механизмом 1 гидроцилиндр которого связан с рабочим органом рычажной системой. Для получения пониженных рабочих скоростей движения машины при копании траншей и их бесступенчатого регулирования в широком диапазоне 20 800 мч в трансмиссию базового трактора включен гидромеханический ходоуменьшитель 9 в виде многоступенчатого цилиндрического редуктора с приводом от аксиально-поршневого гидромотора. При транспортных переездах машины ходоуменьшитель отключается. Гидромоторходоуменьшителя гидроцилиндры механизма подъема рабочего органа и управления отвалом бульдозера обслуживаются гидронасосами с приводом от дизеля через редуктор а управление ими ведется из кабины машиниста с помощью двух золотниковых распределителей.

Скребковый двухцепной экскаватор ЭТЦ-252 (рис. 1.2) представляет собой навесное на переоборудованном серийном гусеничном тракторе ТТ-4М землеройное оборудование в виде наклонного двухцепного скребкового рабочего органа для разработки фунта с отвальным ленточным конвейером для эвакуации фунта в сторону от разрабатываемой выемки.

Рис.1. 2. Экскаватор ЭТЦ-252М:а - общий вид; б - рабочий орган; в - схема размещения скребков

Экскаватор ЭТЦ-252М предназначен для рытья траншей трапецеидального и прямоугольного профиля глубиной до 25 м в однородных не мерзлых грунтах l-III категорий под укладку водопроводных и канализационных труб нефте- и газопроводов мелиоративных систем и кабелей. При применении резцов оснащенных пластинками твердого сплава экскаватор используется для разработки однородных талых фунтов IV категории и однородных мерзлых грунтов V категории за исключением глинистых грунтов влажностью более 15 %. Экскаватор снабжается дополнительным оборудованием для разработки не мерзлых фунтов т глубину до 35 м. Работоспособность обеспечивается при температуре окружающего воздуха - 40 +40 °С. Рабочий орган - цепной скребкового типа обеспечивает разработку и вынос фунта из забоя а также придание траншее заданного профиля. Привод рабочего органа механический.

Экскаватор оборудован гидравлическими приводами рабочего хода и ленточного отвального транспортера. Подъем-опускание рабочего органа производится с помощью гидроцилиндров получающих питание от насосов базового фактора. Отвал грунта может осуществляться в любую сторону от траншеи.

Для предотвращения поломок механизмов экскаватора при встрече скребков с непреодолимыми препятствиями на приводном валу рабочего органа установлено предохранительное устройство со срезным штифтом.

Рабочий орган экскаватора ЭТЦ-252М (рис. 2 б) включает наклонную раму 12 коробчатого сечения шарнирно прикрепляемую сзади к тягачу 1 и обегающие раму замкнутые пластинчатые цепи 6 к которым на одинаковом расстоянии друг от друга крепятся режущие элементы скребкового типа 8 и транспортирующие заслонки 9 образующие подобие ковшей. В передней части рамы смонтирован приводной (турасный) вал с двумя ведущими звездочками 5 цепей и предохранительной муфтой предельного момента в задней - натяжные звездочки 10 цепей с винтовым натяжным устройством. На раме установлены также промежуточные ролики 11 поддерживающие рабочие ветви цепей и уменьшающие провисание их холостых ветвей. Для увеличения глубины копания раму рабочего органа удлиняют дополнительной вставкой увеличивают длину цепей и количество скребков.

Скребки на рабочем органе размещены по специальной схеме (рис. 1.2 в) обеспечивающей наименьшую энергоемкость процесса копания. При движении тягача вперед и одновременном движении скребковой цепи относительно наклонной рамы скребки отделяют фунт от массива а заслонки поднимают его из траншеи на высоту приводных звездочек цепи при огибании которых грунт выгружается на поперечный (к продольной оси движения машины) ленточный конвейер 4 и отбрасывается им в сторону от траншеи. Глубина отрываемой траншеи зависит от угла наклона рамы рабочего органа и регулируется механизмом ее подъема включающим два гидроцилиндра 2 и два рычага 3. При копании траншей с наклонными стенками на рабочем органе устанавливают активные цепные откосообразователи 7. Верхние концы цепей шарнирно прикреплены к качающемуся балансирному рычагу с центральным шарниром нижние - к эксцентрично установленным пальцам натяжных звездочек 10 рабочего органа сообщающих откосообразователям возвратно-поступательное движение.

Грунт отделяемый цепями от целика обрушивается на дно траншеи откуда выносится на поверхность транспортирующими заслонками рабочего органа. Сменное рабочее оборудование экскаватора для разработки грунтов промерзших на глубину до 12 м монтируется на основной раме рабочего органа и представляет собой скребковый рабочий орган оснащенный зубьями с износостойкой наплавкой.

Кинематическая схема экскаватора ЭТЦ-252М показана на 1.3.

Вращение приводному (турасному) валу 12 с ведущими звездочками 13 цепей 8 передается от дизеля 1 через муфту сцепления распределительную коробку 2 редуктор реверса 5 конический редуктор 16 верхний редуктор 11 и пневмокамерную муфту 10 предельного момента. С помощью редуктора реверса можно изменять направление движения цепей рабочего органа. Движение цепнымоткосообразователям 9 сообщается от натяжных звездочек 7 рабочего органа. Автономный привод ведущих концевых барабанов ленточного конвейера 14 осуществляется от гидромотора 15 через встроенный в каждый барабан планетарный редуктор.

Рис. 1.3. Кинематическая схема экскаватора ЭТЦ-252М

Питаются гидромоторы конвейера от нерегулируемого насоса 4. Регулируемый насос 3 питает гидромотор 17 который обеспечивает передвижение экскаватора при копании траншей и бесступенчатое регулирование скоростей рабочего хода в диапазоне 5 150 мч. Для транспортного движения используется механическая трансмиссия базового трактора 6.

Экскаватор траншейный цепной ЭТЦ-250 предназначен для рытья траншей под прокладку газопроводов водопроводов и электрокабелей в грунтах I-IV категорий а также мерзлых грунтах сезонного промерзания. Машина оснащена двумя гусеничными тележками с регулируемым гидрообъемным приводом и строенными тормозами независимой подвеской гусениц возможностью автоматической стабилизации рабочего органа в вертикальном положении во время рытья траншеи что позволяет машине работать без предварительной планировки трассы повышает поперечную устойчивость экскаватора и комфортность работы оператора.

ЭТЦ-250 оснащен дизельным двигателем Д-260.4 мощностью 154 кВт оборудованным системой предпускового обогрева.

Диапазон рабочих температур экскаватора -30 +40 °С.

Эксплуатационная производительность цепных траншейных экскаваторов со скребковым рабочим органом м3ч:

Пэ= 3600 bchсvцkнkвkр

где bс- ширина скребка м; hс- высота скребка м; vц- скорость движения скребковой цепи мс; kн- коэффициент наполнения экскавационных емкостей (035 075) зависит от характера грунта толщины срезаемой стружки длины и формы забоя угла наклона рабочей цепи к горизонту; kв- коэффициент использования машины по времени (05 065); kр- коэффициент разрыхления грунта в процессе разработки (11 15).

Технические характеристики

Траншеекопатель ТРС950 БСЛ

Мощность двигателя кВт

Размеры отрываемой траншеи м:

максимальная глубина

2; 152; 182****; 244

8; 035; 046****; 066

Категория разрабатываемого грунта

Транспортные скорости кмч

Габаритные размеры в транспортном положении мм

200(11500)***х 3450x3500

Хмельницкий механический завод (Украина)

ФГУП «Дмитровский экскаваторный завод»

*Без скобок - без откосообразователей; в скобках - с цепними откосообразователями.

**При применении твердосплавных резцов.

***Без скобок - с основным оборудованием при глубине копания 25; в скобках - при глубине копания 35 м.

****Стандартная комплектация.

Ковш экскаватора (SU1641948A1)

Изобретение относится к разрушению грунтов и м.б использовано в частности в рабочих органах строительных и горных машин . Цель - снижение энергоемкости процесса копания и повышение долговечности ковша. Ковш экскаватора содержит боковые стенки (БС) и днище с зубьями З. На верхней грани каждого зуба размещен выступ в виде трехгранной пирамиды 5 с направленным от режущей кромки (РК) 6 зуба 3 основанием. Боковые грани каждого из зубьев 3 выполнены различной длины при этом длина грани 7 ближней к БС меньше длины грани 8 ближней к оси симметрии ковша. Основание пирамиды выполнено прямоугольным а одна из ее граней размещена в плоскости меньшей боковой грани 7 зуба. При взаимодействии зубьев с грунтом происходит образование трапецеидальных прорезей. За счет того что РК 6 зубьев не параллельна РК ковша а выступает вперед зубья создают предварительные напряжения и деформацию в грунте. Разрушенный грунт следует по увеличенной верхней грани 4 зуба до встречи с наклонной гранью 9 пирамиды 5 которая формирует поток грунта к центру ковша. Пирамида 5 уменьшает интенсивность износа зубьев со стороны грани 7 что позволяет увеличить длину грани 8 для снижения энергоемкости резания грунта и выравнивания износа поверхностей зубьев.

ГЛАВА 2. РАЗРАБОТКА КОНСТРУКЦИИ ТРАНШЕЙНОГО ЭКСКАВАТОРА

1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Цепной траншейный экскаватор на базе трактора для вскрытия магистральных трубопроводов предназначен для разработки грунта I III категории включительно из предварительно разработанного одноковшовым экскаватором приямка одновременно с двух сторон от трубопровода с использованием копирного устройства без применения подкапывающей и очистной машин для дальнейшей работы изоляционной машины.

Он оборудован сдвоенным цепным рабочим органом для рытья траншей механизмом изменения положения рабочего органа относительно оси трубопровода.

Экскаватор используется для вскрытия трубопроводов диаметром 520 720 мм для последующего ремонта трубопровода.

2.Описание трактора МТЗ 82П

Трактор МТЗ 82П (Минск) имеет мощность 81 л.с. грузоподъемность НС 3т колесная база 4х4 масса 37 т.

Самый известный трактор Минского тракторного завода. Имеет привод на все колеса унифицированную кабину с двигателем Д-243 мощностью 60 кВт (81 л.с.) КПП - -механическая ступенчатая с повышающим редуктором 184 муфта сцепления: сухая однодисковая постоянно замкнутая.

Тормоза: рабочие сухие дисковые стояночно-запасной сухой-дисковый.

Рулевое управление: гидрообъемное с насосом-дозатором и гидроцилиндром в рулевой трапеции.

Передний ведущий мост: портального типа с планетарно-цилиндрическими редукторами с самоблокирующимся дифференциалом с тремя режимами работы: выключен; включен принудительно; включаетсявыключается автоматически при буксовании задних копес.

Электрооборудование: генераторная установка мощностью 1000 Вт с выпрямленным напряжением 14 В номинальное напряжение пуска 24 В.

Кабина: Одноместная с усиленным защитным каркасом термошумовиброизолированная обзорность рабочего места оператора по ГОСТ ИСО 5006-3-2000 оборудованна сиденьем с механизмом реверса устройством нормализации микроклимата по ГОСТ 12.2.120 зеркалами заднего вида противосолнечным козырьком электрическими стеклоочистителями стеклоомывателями плафоном освещения стеклами в соответствии с ГОСТ5727-88 (правило N343 ЕЖ ООН).

Комплектована рабочими передними и задними фарами проблесковым маячком передний его мост портального типа.

Комплектация по заказу: двигатель удовлетворяющий экологическим нормам TIR 1 накладки муфты сцепления-металлокерамические каталог деталей и сборочных единиц ходоуменьшитель система кондиционирования воздуха в кабине подогреватель дизеля Hydronic D5WSC колеса передние 36080R24 задние 48080R34.

3.Устройство цепного траншейного экскаватора

Экскаватор цепной универсальный ЭЦУ-150 (рис.2.1.) на базе МТЗ-82П. ЭЦУ-150 с зимним рабочим органом (бара). Предназначен для прокладки газо- и водопроводов сетей канализации связи и электропередачи в твердых и мерзлых грунтах планировочных и земляных работ. Передняя навеска: фронтальный погрузчик поворотный бульдозерный или жёсткий бульдозерный отвал. Базовый трактор "Беларус 82П" "Беларус 80.1" и его модификации. Технические характеристики: Редуктор 2-х скоростной; реверс Привод рабочего органа от заднего ВОМ. Глубина копания достигает мм 1600. Тип рабочего органа - баровая цепь. Ширина копания 140 мм. ЭЦУ-150 с летним рабочим органом. Тип рабочего органа цепной скребковый. Ширина копания мм 210; 270; 410. Отгрузка производится со склада в Минске как готовой продукции (ЭЦУ-150) на МТЗ так и комплектов навесного оборудования для самостоятельного монтажа заказчиком.

Рис. Цепной траншейный экскаватор

Экскаватор предназначен для прокладки газо — и водопроводов сетей канализации связи и электропередачи используется на разных категориях грунта.

Используется с разными рабочими органами:

Универсальный режущий орган предназначен для использования в различных категориях грунтов.

Универсальный режущий орган позволяет использовать цепи различных типов:

скребковые предназначены для лёгких грунтов (ширина копания 210 270 410 мм);

с поворотными твёрдосплавными резцами типа RAZ 510 для мёрзлых и твёрдых грунтов (ширина копания 140 мм);

с поворотными твёрдосплавными резцами типа RAZ 510 для тяжёлых грунтов (ширина копания 210 270 410 м;

ЭЦУ-150 с летнимзимним рабочим органом:

позволяет производить быструю смену режущего органа для получения траншей разной ширины используется на разных категориях грунта.

ЭЦУ-150 с рабочим органом асфальторез:

предназначен для резки асфальтобетона.

Бульдозер-погрузчик поворотный бульдозерный или жёсткий бульдозерный отвал.

Базовый трактор МТЗ-82.П

Редуктор 2-х скоростной; реверс

Привод рабочего органа от заднего ВОМ

Рис.2.2. Цепной траншейный экскаватор во время работы

Исходные данные к расчёту

Скорость цепи рабочего органа 083-214 мс

Наружный диаметр шнека 036 м

Диаметр вала шнека 0057 м

Скорость рабочего хода 450-1000 мч

Вес экскаватора 148кН

Рабочее давление в гидросистеме 10 МПа

5. Кинематический расчет привода цепи рабочего органа

В проектируемом экскаваторе применяется гидропривод следовательно возможно бесступенчатое регулирование скорости вращения приводного вала рабочего органа. Исходя из опыта эксплуатации рабочего органа на экскаваторе ЭТЦ 1616 наиболее предпочтительный интервал рабочих скоростей цепи 083-214 мс.

Необходимая частота вращения приводного вала рабочей цепи определяется по формуле:

где -скорость цепи рабочего органа мс;

- число зубьев ведущей звездочки=8;

- шаг рабочей цепи = 100 мм;

Определили интервал частоты вращения приводного вала

6. Расчет привода шнека

Частота вращения шнека определяется по формуле

где - число зубьев ведущей звездочки=8;

- число зубьев ведущей звездочки=6;

- частота вращения приводного вала =62-161обмин;

Определили интервал частоты вращения шнека =47-121 обмин.

Тяговый расчет проводим для работы экскаватора с цепным рабочим органом.

Необходимое тяговое усилие определяется по формуле (4.3.15)

Тяговое усилие ограниченное сцеплением определяется по формуле

где =09 – коэффициент сцепления гусеничного движителя с грунтом;

- вес экскаватора =148 кН

-вертикальная составляющая усилия рабочей цепи

Расчет тягового усилия произведен в таблице 4.7

Скорости рабочего органа мс

8. Статический расчет

Статический расчет экскаватора включает в себя проверку устойчивости машины в рабочем и транспортном положениях а также определение удельного давления гусеницы на грунт

Определение цента тяжести

Координаты центра тяжести определяются по формуле

- координаты узла машины м

Положение координатных осей показано на рисунке 4.5

Расчет произведен в таблице 2.1. Рис.2.3-Положение координатных осей 2. 9. Расчет устойчивости экскаватора

Расчет устойчивости экскаватора сводится к определению отношения суммы моментов весов и сил удерживающих экскаватор от опрокидывания к суммарному моменту весов и сил опрокидывающих машину . Это отношение называемое коэффициентом устойчивости должно находиться в пределах

На рисунке 4.5 указано положение осей действующих весов и сил при работе экскаватора а также точка А относительно которой составлены уравнения моментов.

где – вес трактора =1388 кН

- отпор грунта =19 кН;

где - вес рабочего органа =110 кН

- сила направленная вдоль рабочей цепи =1139 кН;

Получили большой удерживающий момент так как масса машины значительно превышает массу навешанного оборудования.

Расчет мощности привода рабочего органа

Мощность потребная на привод цепи рабочего органа

Мощность необходимая на привод цепи рабочего органа приведенная к валу двигателя определяется по формуле

где - мощность затрачиваемая на копание грунта кВт;

где -удельное сопротивление копанию 10

=150000 Нм- грунты первой категории

=300000 Нм-грунты второй категории

=450000 Нм- грунты третьей категории

- производительность экскаватора в мч

- мощность расходуемая на подъем грунта кВт

где - объемный вес грунта 17000 Нм

Н – глубина траншеи м

Н- высота подъема грунта от поверхности земли до точки разгрузки м; Н1 м.

- коэффициент трения грунта по грунту =08;

- угол наклона груди забоя к горизонту;

- КПД привода цепи рабочего органа

где - КПД планетарного редуктора =096;

- КПД зубчатой муфты =099;

- КПД ковшовой свободно провисающей цепи =06;

Зависимость между потребной мощностью и производительностью для разных категорий грунта приведена в таблице 2.2.

Потребная мощность кВт

10. Мощность привода шнека

Мощность потребная на привод шнека приведенная к валу двигателя определяется по формуле

где - суммарная длина левого и правого шнеков =134 м;

- производительность шнека;

-- объемный вес грунта 17000 Нм

- КПД привода шнеков

где - КПД привода цепи рабочего органа =085;

- КПД цепной передачи =09;

В качестве аналога выбираем наиболее приближенную по характеристикам машину – баровая грунторезная машина БГМ-1 производства Михневского ремонтно-механического завода. Ее технические характеристики приведены в таблице 2.1.

БГМ-1 предназначены для прокладки траншей для газо- и водопроводов сетей канализации связи и электропередачи планировочных и земляных работ.

Технические характеристики БГМ-1

Трактор (колесное шасси)

Габаритные размеры машины с баровой навеской мм:

Рабочее оборудование

Материал режущей части резцов

Регулирование рабочей скорости

Привод ходоуменьшителя

Привод механизма управления барами

Рабочая скорость мчас

Диапазон регулирования скорости движения экскаватора с включенным гидроходоуменьшителем (ГХУ-04М) мч

Глубина прорезаемой щели мм

Ширина прорезаемой щели мм

Дополнительное оборудование

На рис. 2. 1 представлен общий вид машины БГМ-1.

Баровая грунторезная машина БГМ-1 представляет собой трактор МТЗ-82.1 (позиция 1) оборудованный навесной баровой установкой которая крепится к трактору на кронштейне 6.

Баровая установка состоит из редуктора 2 рабочего органа 3 соединительной предохранительной муфты ходоуменьшителя 4 гидроцилиндра 5 соединительной арматуры рамы жёсткости 7 отвала 8.

Рис. 2.1. – Баровая грунторезная машина БГМ-1

Крутящий момент от выходного вала отбора мощности трансмиссии трактора через муфту передается на редуктор бары имеющий одноступенчатую коническую передачу (40:13) а затем на ведущую звездочку режущего органа.

Режущий орган состоит из направляющей с механизмом натяжения цепи двух звездочек расположенных на ее концах и цепи со специальными зубками. Подъем и опускание режущего органа осуществляется силовым гидроцилиндром [16].

В проектируемой машине как и в аналоге в качестве шасси используется трактор МТЗ-82.1. Его общий вид приведен на рисунке 2 а технические характеристики в таблице 2.

Трактор МТЗ-82.1"Беларусь"производства Минского тракторного завода – универсальный трактор на пневмоколесном ходу тягового класса 14 предназначенный для выполнения широкого спектра работ – от подготовки почвы под посев до уборочных и транспортных операций; может использоваться в лесном коммунальном хозяйстве строительстве и промышленности приспособлен для работы в различных климатических зонах. Трактор МТЗ-82.1 отличает высокие надежность и экономичность при низких эксплуатационных затратах и высокой производительности[18].

Рисунок 2.2 – Трактор МТЗ-82.1 “Беларусь”

Технические характеристики МТЗ-82.1 “Беларусь”

дизельный с непосредственным впрыском 4-тактный рядный

Количество цилиндров

Номинальная частота вращения об.мин

Максимальный крутящий момент при 1400 об.мин Нм

Запас крутящего момента %

Удельный расход топлива г(кВтч)

сухое однодисковое с дополнительным диском для привода независимого ВОМ

механическая с редуктором удваивающим количество передач

- VII переднего хода

- VIII переднего хода

- понижающего редуктора

Продолжение таблицы 2

Тип вала отбора мощности

независимый двухскоростной с гидромеханической системой управления

Частота вращения ВОМ:

- независимый I об.мин

- независимый II об.мин

- синхронный об.м пути

Ходовое оборудование

Скорость движения кмч:

Управление блокировкой дифференциала

гидромеханическое с включением под нагрузкой

Режимы работы блокировки дифференциала:

“бл.диф.вкл. с авт.откл. при повороте направляющих колес на угол более 13°”

“бл. диф.вкл.постоянно”

портальный с самоблокирующимся дифференциалом

Режимы работы дифференциала переднего моста:

“вкл.авт. при буксовании задних колес”

Тип тормозной системы

основные и стояночные – дисковые сухие

Привод тормозов прицепов

пневматический сблокированный с управлением тормозами трактора

гидрообъемное с насосом-дозатором и гидроцилиндром в рулевой трапеции

- по передним колесам

Дорожный просвет (клиренс) мм:

- под передним мостом

Наименьший радиус поворота м

Глубина преодолеваемого брода м

гидронавесная универсальная раздельноагрегатная

Номинальное давление МПа

Генераторная установка:

- выпрямленное напряжение В

Стартер пусковой системы:

Тип подогревателя пусковой системы

Габаритные размеры мм:

Конструкционная масса кг

Эксплуатационная масса кг

Распределение эксплуатационной массы кг:

Полная масса прицепа кг

Среднее давление на грунт МПа

Вместимость топливного бака л

Координаты центра тяжести мм

2. Определение основных параметров

Длина бара определяется следующей зависимостью:

где Hщ – глубина прорезаемой щели м;Hщ = 15 м;

Hп – минимальная высота приводного вала режущей цепи над уровнем грунта м. Это значение принимаем как у аналога. Тогда Hп = 0725 м;

– угол наклона бара к вертикали град.; = 30°.

где Bщ – ширина прорезаемой щели м;Bщ = 01м;

nл – число линий резания.

Число линий резания найдем по теории подобия:

где nл.пр nл.ан – число линий резания соответственно проектируемой машины и аналога; nл.ан = 9;

Bщ.пр Bщ.ан – ширина прорезаемой щели соответственно проектируемой машины и аналога м; Bщ.ан = 014м.

Т.к. на большинстве машин применяют семи- и девятилинейные цепи [3 с. 194] то принимаем nл = nл.пр = 7. С учетом этого

Толщина реза (стружки) определяется выражением:

где Sср – средняя величина сечения среза м2 Sср = 00002 000035 м2[13 с. 166].

Аналог имеет при длине бара Lб.ан = 2 м длину цепи Lц.ан = 5244 м. Тогда в нашем случае длина цепи составит

Шаг цепи составляет tц = 0076 мм. Тогда количество кулачков в цепи

Принимаем zк = 89. Уточним длину цепи:

На практике бесковшовые цепные траншеекопатели проектируются с использованием нескольких схем расстановки резцов на исполнительном органе. Наибольшее распространение получила схема – симметричная «елочка» (рисунок 3) [15 с. 12].

Рис.2.3.Схема расстановки зубков баровой цепи

Определим количество режущих зубков на одной линии резания zл.

Как видно из рисунка 3на каждой линии резания зубок устанавливается через 3 кулачка на 4. Тогда

Скорость резания (цепи) аналога составляет 25 – 35 мс. Для разрабатываемой машины принимаем это значение таким же т.е.

Тогда рабочая скорость передвижения машины

Массу машины рассчитаем следующим образом. Т.к. и проектируемая машина и аналог имеют одинаковое шасси а также снабжены одним и тем же бульдозерным отвалом то их массы будут различаться только за счет массы барового рабочего органа (вместе с трансмиссией и крепежными деталями и механизмами управления). Таким образом масса барового рабочего органа аналога составит:

где M – масса машины кг; M = 6500 кг;

mб.от – масса бульдозерного отвала кг; mб.от = 700 кг;

mш – масса шасси кг. Т.к. шасси – МТЗ-82.1 то mш = 3700 кг.

Тогда масса барового рабочего оборудования аналога

По теории подобия определим массу бара проектируемой машины

Из формулы (2.11) общая масса проектируемой машины составит

3. Расчет привода рабочего оборудования

Мощность двигателя баровой машины должна быть больше суммы мощностей затрачиваемых на привод рабочего органа привод ходового устройства на заглубление и подъем рабочего органа преодоление подъемов и уклонов[3].

3.1. Расчет затрат мощности на привод рабочего оборудования

Для начала определим теоретическую производительность баровой машины по формуле:

где Fщ–площадь поперечного сечения щели м2;

Тогда теоретическая производительность

Затраты мощности на привод рабочего органа складываются из затрат на разработку грунта на подъем грунта до точки разгрузки и разгон грунта на сопротивление трению грунта о грунт.

Следующая формула учитывает все эти составляющие:

где K – удельное сопротивление резанию МПа; K = 7МПа для грунтов VIIкатегории [10 табл. 2.19];

ρ – плотность грунта кгм3. Для грунта VIIкатегории ρ = 2400 кгм3[9 табл. 1.16];

Hр – высота подъема грунта от поверхности земли до уровня разгрузки м. Т.к. разгрузка грунта может происходить в любой точке между поверхностью земли и наивысшей точкой цепи принимаем Hр = Hп = 0725 м.

ρв – угол внутреннего трения грунта град. Для грунта VIIкатегории ρв = 40° [9 табл. 1.16];

ц – КПД цепного рабочего органа; ц = 07 [9 табл. 1.16];

α – угол наклона траектории режущей кромки резца.

3.2. Расчет затрат мощности на привод ходового устройства

Мощность затрачиваемая на передвижение машины определяется по формуле:

где Wк – горизонтальная составляющая сопротивления резанию кН;

Wт – сопротивление трения грунта о грунт забоя кН;

Wпер – сопротивление передвижению машины кН;

vр.п – скорость рабочего передвижения машины мч; vр.п = 913 мч;

х – КПД колесного ходового устройства; х = 085.

Горизонтальная составляющая сопротивления резанию равна

Сопротивление трению грунта о грунт забоя равно

Сопротивление передвижению машины определяется по формуле:

где f – коэффициент сопротивления передвижению. Для колесного хода и грунта VIIкатегории f = 011 [9 табл. 1.16];

Тогда по формуле (3.6) мощность затрачиваемая на передвижение машины

4. Расчет затрат мощности на управление рабочим органом

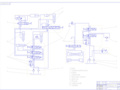

4.1. Гидравлическая схема управления рабочим органом

Составим гидравлическую схему управления рабочим органом. Рабочий орган будет управляться одним силовым гидроцилиндром который будет приводиться в действие гидронасосом а управляться золотниковым гидрораспределителем. Гидравлическая схема представлена на рис.2.4.

Рабочая жидкость из бака 1 насосом 2 подается по трубопроводу в золотниковый трехпозиционный гидрораспределитель 3.Гидрораспределитель в позиции aподает жидкость в поршневую область гидроцилиндра 4 а жидкость выходящая при этом из штоковой области идет на слив в бак при этом шток гидроцилиндра выдвигается. В позиции с наоборот жидкость подается в штоковую область а из поршневой выходит на слив и шток гидроцилиндра втягивается. Позиция bявляется нейтральной. В этом случае жидкость из гидрораспределителя сразу подается в сливной патрубок.

В схеме предусмотрен предохранительный клапан 5 который настроен на максимально допустимое давление в системе и при его увеличении он открывается понижая давление до допустимого.

Двусторонний гидрозамок 6 перекрывает обе гидролинии идущие к гидроцилиндру. Он не пропускает жидкость при отсутствии управляющего воздействия ни в одной из линий а при его наличии пропускает в жидкость в обоих направлениях в обоих гидролиниях. Он установлен для надежной фиксации и предотвращения самопроизвольного рабочего органа машины при нейтральном положении гидрораспределителя.

В сливной линии установлен фильтр 7 для очистки рабочей жидкости. Он установлен в паре с предохранительным клапаном. При забивании фильтра или других причинах повышения давления клапан срабатывает и пускает жидкость в бак минуя фильтр тем самым предохраняя гидросистему от повреждений.

Рис.2.4. Гидравлическая схема управления рабочим органом:

– гидробак; 2 – насос; 3 – гидрораспределитель; 4 – гидроцилиндр;5 – предохранительный

клапан; 6 – гидрозамок; 7 – фильтр рабочей жидкости.

4.2. Определение усилия в гидроцилиндре

Для определения мощности затрачиваемой на подъемопускание бара подберем для начала гидроцилиндр управления баром. Для этого согласно [10 с. 182] определим усилие в гидроцилиндре в следующих расчетных положениях:

Рабочее положение рама рабочего органа опущена на максимальную глубину под углом 30° к вертикали. Гидроцилиндр подъема бара находится в запертом положении.

Рабочее положение по п. 1. Встреча рабочего органа на максимальной глубине с непреодолимым препятствием.

Транспортное положение. Рама рабочего органа поднята на максимальную высоту под углом 60° к горизонту.

Перевод рабочего органа из транспортного положения в рабочее. Рама расположена горизонтально.

Заглубление рабочего органа.

Рассмотрим нагрузки возникающие в указанных положениях. Схемы расчетных положений приведены в приложении А.

Положение 1. На рабочий орган действует усилие гидроцилиндра Pц горизонтальная и вертикальная составляющие усилия резанияRг Rв сила тяжести рабочего оборудования (бара) Gб.

Горизонтальная составляющая усилия резания была определена по формуле (3.7) и составляет

Тогда вертикальная составляющая равна

Т.к. гидроцилиндр управляет лишь баром а не всей навесной установкой то сила тяжести рассматриваемая при дальнейших расчетах будет приниматься следующей:

Из суммы моментов действующих сил относительно точки A определим усилие в гидроцилиндре.

Положение 2. На рабочий орган действуют усилие гидроцилиндра Pц сила тяжести рабочего органа Gб и реакция от препятствия Tр которая определяется по формуле:

где Tмакс–максимальное тяговое усилие развиваемое базовым трактором с учетом пригрузки от силы тяжести навесного оборудования и вертикальной составляющей сил резания Н.

Машина развивает максимальное тяговое усилие при максимальном крутящем моменте на двигателе и наибольшем передаточном числе трансмиссии т.е.

где – максимальный крутящий момент на двигателе Нм; Нм;

т – КПД трансмиссии; т = 085 [10 с. 26];

Rк – радиус приводного колеса м; Rк = 078 м.

Наибольшее передаточное число трансмиссии для трактора МТЗ-82.1:

где u1 – передаточное число 1-ой передачи трансмиссии; u1 = 13342;

uп.р – передаточное число понижающего редуктора;uп.р = 135.

Тогда максимальное тяговое усилие

Проверим выполнение условия

где Pсц – сила сцепления ходового оборудования с опорной поверхностью Н;

φсц – коэффициент сцепления пневмоколесного хода. Для грунта VIIкатегории φсц = 032 [9 табл. 1.16];

Gсц – сцепная сила тяжести Н. Для пневмоколесного хода:

где B – число ведущих осей машины; B = 2;

A – общее число осей машины; A = 2.

Сила тяжести машины с рабочим оборудованием

Сцепная сила тяжести машины

Проверим условие (2.17):

Условие выполняется.

Положение 3. На рабочий орган действуют усилие в цилиндре Pц и сила тяжести рабочего органа Gб.

Положение 4. На рабочий орган действуют усилие в цилиндре Pц и сила тяжести рабочего органа Gб.

Положение 5. Рассматривается резание грунта одним кулачком при максимальной глубине резания. На рабочий орган действует усилие гидроцилиндра Pц горизонтальная и вертикальная составляющие усилия резания Pг Pв сила тяжести рабочего оборудования (бара) Gб.

Силы Rг и Rв определим по методике Н.Г. Домбровского [7 с. 15]. Т.к. наибольшее количество резцов в одном кулачке составляет 2 то

где kр – коэффициент удельного сопротивления резанию МПа. Для грунта VIIкатегории kр = 25 МПа [7 табл. 1.1].

Вертикальная составляющая усилия резания определяется как часть горизонтальной составляющей:

Знак “–“ означает что усилие в гидроцилиндре направлено в противоположную сторону принятому направлению.

Таким образом подбор гидроцилиндра будет осуществлять по следующему значению усилия:

3.3 Подбор гидроцилиндра

Ход штока гидроцилиндра определяем графически вычертив его положение в крайних точках движения. Ход штока составляет

В соответствии с ГОСТ 12445-80 из стандартного ряда [4 с. 8] учитывая ОСТ 22-1417-79 для гидроцилиндров двухстороннего действия [4 с. 89]принимаем номинальное давление в гидросистеме

Т.к. гидроцилиндр используется для привода рабочего органа довольно большой массы то чтобы не применять гидроцилиндр с торможением (демпфированием) поршня в конце хода скорость его перемещения должна быть меньше 03 мс[4 с. 250]. Поэтому принимаем скорость перемещения штока гидроцилиндра

Определим перепад давления на гидроцилиндре

Диаметр поршня определим по формуле:

где φ – отношение площадей поршня и штокагидроцилндра. Для гидроцилиндра двухстороннего действия φ = 16 [4 с. 90];

гм.ц – гидромеханический КПД гидроцилиндра; гм.ц = 095 [4 с. 250].

По значениям номинального давления в гидросистеме ходу штока и диаметру поршня по ОСТ 22-1417-79 [4 с. 89] выбираем гидроцилиндр типоразмера 2.16.0.У-80×50×560. Гидроцилиндр исполнения 2 (на проушине с шарнирным подшипником и цапфах на корпусе – для крепления на кронштейне машины) на номинальное давление 16 МПа без тормозных устройств поршня в конечных положениях для умеренного климата диаметр поршняDп – 80 мм диаметр штокаdш – 50 мм ход штокаxш.г – 560 мм.

4.4. Выбор гидронасоса

Определим расход рабочей жидкости потребляемой гидроцилиндром по формуле:

Рабочий объем насоса определяют исходя из необходимости обеспечения максимальной подачи

где Qн – необходимая подача насоса м3с; Qн = Qц = 4610-4 м3с;

nн – частота вращения вала насоса обмин;

Vн – объемный КПД насоса; Vн = 095 [4 с. 280].

Т.к. частота вращения вала насоса не задана то ориентировочно принимаем ее равнойnн =1000 об.мин.

Тогда рабочий объем насоса

Выбираем аксиально-поршневой нерегулируемый насос типа 210.16 со следующими параметрами[4 табл. 3.3]:Vн = 281 см3; pном = 16 МПа; pma nном = 1920 об.мин; nma nm полный КПД н = 091.

Т.к. номинальная частота вращения двигателя базового трактора составляет nc.у = 2200 об.мин то передаточное число привода насоса составляет

Мощность гидронасоса

4.5. Определение затрат мощности

Затраты мощности на привод гидронасоса определим по формуле:

где пр – механический КПД привода насоса. Принимаем пр = 085.

Таким образом все затраты мощности машины мы определили. Проверим достаточно ли мощности двигателя базовой машины для покрытия этих затрат по условию:

где Nс.у – мощность силовой установки кВт; Nс.у = 596 кВт.

Таким образом условие баланса мощностей выполняется и мощности силовой установки базовой машины достаточно на покрытие всех потерь при работе машины.

5. РАСЧЕТ УСТОЙЧИВОСТИ МАШИНЫ

Опрокидывание баровой машины как и многоковшового цепного траншейного экскаватора во время работы невозможно из-за жесткой навески рабочего оборудования. Расчет устойчивости производится только для транспортного режима [10 с. 243].

Расчет ведем по [10 с. 228]а необходимые для расчета параметры берем из литературы[1 12].

Перед тем как рассчитывать устойчивость определим координаты центра тяжести машины с рабочим оборудованием в продольной и поперечной плоскости (рис.2.5 6). На рисунках L = 245м – база трактора; B = 15 м – колея трактора.

Рис.2.5. – Схема к определению центра тяжести машины в продольной плоскости

Определим координаты центра тяжести машины в продольной плоскости по формулам:

где Gт mт – соответственно сила тяжести и масса базовой машины (трактора МТЗ-82.1) с бульдозерным отвалом;

Gк mк – сила тяжести и масса кронштейна крепления бара и редуктора а также самого редуктора;

Gб mб – сила тяжести и масса бара;

G M – общая сила тяжести и масса машины.

В соответствии с разделом 2 и пунктом 3.3.2 имеем:

Тогда координаты центра тяжести машины в продольной плоскости:

Рис.2.6. – Схема к определению центра тяжести в поперечной плоскости

Определим координаты центра тяжести машины в поперечной плоскости по формулам:

В ходе торможения при спуске машины с уклона возможно опрокидывание машины относительно точки A (рисунок 7) или сползание ее по наклонной поверхности. При опрокидывании машины предельный угол уклона определяется выражением:

– коэффициент запаса устойчивости.

Рисунок 7 – Схема к определению предельного продольного угла уклона при спуске

Как видно из рисунка 7:

Тогда предельный угол уклона:

Для машины с пневмоколесным движителем со всеми тормозными колесами угол уклона по сцеплению находится из выражения:

Таким образом при торможении на уклоне во время спуска с него передним ходом предельный угол уклона составляет меньшее из значений и т.е. .

При движении машины на подъем возможно ее опрокидывание относительно задних колес (точка B) или сползание юзом назад (рисунок 8). Помимо указанного следует учитывать что угол подъема ограничивается запасом мощности силовой установки. Предельный угол подъема по условию опрокидывания машины при ее движении передним ходом вычисляется соотношением

Рисунок 8–Схема к определению предельного продольного угла уклона при подъеме

Подъемы преодолеваемые машиной по условию сцепления движителя определяется видом ходового устройства. Для пневмоколесного ходового оборудования со всеми ведущими колесами

Таким образом при подъеме на уклон передним ходом предельный угол уклона составляет меньшее из значений и т.е. .

Предельный угол подъема преодолеваемого машиной при 100%-ном использовании мощности двигателя находится из выражения:

где G – сила тяжести машины с рабочим оборудованием кН; G = 57879 кН;

vI – скорость движения машины на низшей (первой) передаче коробки передач мс; vI = 189 кмч = 0525 мс.

Предельный угол уклона равен

Поскольку получилось значение больше 1 то при 100%-ном использовании мощности двигателя машина поднимется на любой уклон. Значит допустимый угол уклона при подъеме ограничен только условием сцепления ходового оборудования с дорогой.

5.2. Поперечная устойчивость в транспортном режиме

Поперечная устойчивость машины оценивается по условиям опрокидывания на наклонной поверхности а также исходя из потери сцепления ходового оборудования с дорогой (рисунок 9).

Допустимый угол поперечного уклона по условию опрокидывания определяется из выражения:

Допустимый угол поперечного уклона по условию сцепления ходового оборудования

Рисунок 9–Схема к определению предельного поперечного угла уклона

Таким образом при движении по уклону в поперечном направлении предельный угол уклона составляет меньшее из значений и т.е. .

Баровая цепь приводится от вала отбора мощности базового трактора на первой из двух передач. При этом частота вращения nI = 570 об.мин. Далее мощность передается через предохранительную муфту на ведущий вал одноступенчатого конического редуктора. Ведущая звездочка баровой цепи установлена на ведомом валу редуктора. Схема привода бара представлена на рисунке 10.

Как было определено по выражению (2.3) мощность затрачиваемая на привод рабочего органа составляет Nп.р.о= 3838 кВт. Тогда мощность на ВОМ:

Рис. 2.10. Схема привода баровой цепи

Определим мощности на валах редуктора.

Мощность на ведущем валу редуктора (вал II)

где м – КПД кулачковой предохранительной муфты; м = 098 [8 табл. 1.1];

п.к – КПД пары подшипников качения; оп = 099 [8 табл. 1.1].

Мощность на ведомом валу редуктора (вал III) и на звездочке цепи

где з – КПД зубчатой передачи; з = 095 [8 табл. 1.1].

Частота вращения ведущего вала редуктора равна частоте вращения вала отбора мощности т.е.

Частота вращения выходного вала редуктора (звездочки цепи)

где vр – скорость резания(цепи) мс; vр = 3 мс;

Dзв – делительный диаметр звездочки бара мм. Принимаем его значение как у аналога Dзв = 300 мм.

Необходимое передаточное число редуктора

Крутящий момент на валу определяется по формуле:

Тогда для валов привода:

Ориентировочный диаметр вала мм определяется по формуле:

где[] –допускаемое напряжение кручения МПа; [] = 12 МПа [8 с. 193].

6.2 Выбор материалов и определение допускаемых напряжений

Желая получить сравнительно небольшие габариты и невысокую стоимость редуктора выбираем для изготовления колеса и шестерни сравнительно недорогую легированную сталь 40Х. Назначаем [6 табл. 4.4] для колеса термообработку: улучшение 230 260 HB в = 850 МПа т = 550 МПа для шестерни – улучшение 260 280 HB в = 950 МПа т = 700 МПа. При этом обеспечивается приработка зубьев.

Определим допускаемые контактные напряжения.

Допускаемые контактные напряжения определяются по формуле:

где H0 – предел контактной выносливости МПа. Для колеса [6 табл. 4.4]

SH – коэффициент безопасности;SH = 11 [6 табл. 4.4];

KHL – коэффициент долговечности.

Расчетное число циклов напряжений при постоянном режиме нагрузки для колеса:

где n – частота вращения колеса обмин; n= nIII= 191обмин;

tΣ – суммарный срок службы ч. Принимаем как наработку до капитального ремонта для врубовой машины tΣ = 8000 ч [14 с. 73];

с – число зацеплений зуба за один оборот колеса с = 1.

Эквивалентное число циклов до разрушения

где KHE – коэффициент режима нагрузки. При режиме нагруженияIIKHE = 025 [6 табл. 4.3].

Число циклов при которых наступает усталость [6 рис. 4.6 б] при твердости зубьев колеса 240 HBNH0 = 15 107.

Для колеса NHE>NH0. Так как шестерня вращаются быстрее то для нее также NHE>NH0. В этом случае кривая усталости в длительно работающих передачах приближенно параллельна оси абсцисс. Это значит что на этом участке предел выносливости не изменяется а коэффициент долговечности всех колес KHL = 1.

Допускаемые контактные напряжения при расчете на усталость определяем по материалу колеса как более слабому:

Определим допускаемые напряжения изгиба.

Допускаемые напряжения изгиба определяются по формуле:

где F0 – предел выносливостизубьев по напряжениям изгиба МПа. Для колеса[6 табл. 4.5]

SF – коэффициент безопасности SF = 175 [6 табл. 4.5];

KFC – коэффициент учитывающий влияние двустороннего приложения нагрузки. Т.к. нагрузка односторонняя то KFC = 1;

KFL – коэффициент долговечности. Определяется аналогично KHL но базовое число циклов рекомендуется принимать.

где KFE – коэффициент режима нагрузки. При режиме нагруженияIIKFE = 014.

Т.к. NFE = 129 106>NF0 = 4 106 то принимаем KFL = 1.

Тогда допускаемые напряжения изгиба:

Определимдопускаеме напряжения при кратковременной перегрузке

Предельные контактные напряжения [6 табл. 4.5]:

Предельные напряжения изгиба:

Предварительное значение диаметра внешней делительной окружности шестерни мм

где T1 – крутящий момент на шестерне Нм; T1 = 5304Нм.

При твердости зубьев шестерни и колеса 350 HBкоэффициент K = 30.

Для прямозубых колес коэффициент .

Окружная скорость на среднем делительном диаметре (при Kbe = 0285):

По найденному значению окружной назначаем 7-ю степень точности по ГОСТ 1643-81 [8 табл. 2.5].

Уточняем предварительно найденное значение диаметра внешней делительной окружности шестерни мм:

где KH – коэффициент внутренней динамической нагрузки. Условно принимая точность на степень выше (т.е. 8-ю) при окружной скорости 5 мс и твердости зубьев 350 HBKH = 124 [8 табл. 2.6].

KH – коэффициент учитывающий неравномерность распределения нагрузки по длине контактных линий. Для колес с прямыми зубьями

где – коэффициент выбираемый [8 табл. 2.7] для цилиндрических зубчатых передач в зависимости от отношения . Так как ширина зубчатого венца и диаметр шестерни еще не определены значение этого коэффициента вычисляем ориентировочно:

При найденном значении bdи твердости 350 HB.

Тогда по формуле (5.19)

Угол делительного конуса шестерни

Внешнее конусное расстояние

Ширина зубчатого венца

Внешний торцовый модуль передачи

где KF – коэффициент внутренней динамической нагрузки. Для прямозубых конических колес 8-й степени точности при твердости 350 HBи окружной скорости 5 мс KF = 148[8 табл. 2.9];

KF – коэффициент учитывающий неравномерное распределение напряжений у основания зубьев по ширине зубчатого венца. Для конических передач с прямыми зубьями

Для прямозубых колес .

Вместо [F] в формулу подставляют меньшее из значений [F]1 и [F]2 т.е.

Выбираем стандартный модуль me = 5мм [8 с. 22].

Определим число зубьев шестерни и колеса и фактическое передаточное число

Фактическое передаточное число

Определим кончательные значения размеров колес

Угол делительного конуса:

Делительный диаметр:

где xe2 = - xe1 = - 024 [8 табл. 2.12].

Проверим зубья колес по контактным напряжениям

Расчетное контактное напряжение

Условие прочности зубьев колес по контактным напряжениям выполняется.

Проверим зубья колес по напряжениям изгиба

Напряжение изгиба в зубьях колеса

Напряжения изгиба в зубьях шестерни

Значения коэффициентов YFS1и YFS2принимаем следующие [8 табл. 2.10]:

при z2 100и xe2- 02 YFS2 = 362.

Условия прочности зубьев по напряжениям изгиба выполняются для обоих колес.

Проверим прочность зубьев при действии пиковой нагрузки

Целью расчета является предотвращение остаточных деформаций или хрупкого разрушения поверхностного слоя или самих зубьев при действии пикового момента Tпик. Действие пиковых нагрузок оценивают коэффициентом перегрузки:

где T – номинальный момент по которому проводят расчеты на сопротивление усталости; T = T1 = 5304Нм.

В рассматриваемом приводе Tпикне превышает 2T т.е. максимальное значение коэффициента перегрузки Kпер = 2.

Контактное напряжение при кратковременном действии пикового момента:

где [H]max – минимальное из [H]max 1 и [H]max 2 т.е. [H]max = 1540 МПа.

Напряжения изгиба при действии пикового момента:

Условия прочности зубьев колес при действии пиковой нагрузки по контактным напряжениям и напряжениям изгиба выполняются.

7. Определение производительности барового траншейного экскаватора

Для начала определим теоретическую производительность модернизированной баровой машины по формуле:

Определяем эксплуатационную производительность машины

где kр - коэффициент разрыхления грунта принимаем равным 12

kи.вр - коэффициент использования во времени принимаем равным 08

Пэ = 137х 12х08 = 1315 м3ч

Годовая выработка модернизированного траншейного экскаватора составит

Пэг = 1315х2000 = 26304 м3год

Для сравнения определим теоретическую производительность базовой машины по формуле:

Пэ = 1176х 12х08 = 1129 м3ч

Пэг = 1129х2000 = 225792 м3год

Глава 3. Технологический процесс изготовления деталей траншейногоэкскаватора

Для разработки технологического процесса обработки детали требуется предварительно изучить ее конструкцию и функции выполняемые в узле механизме машине проанализировать технологичность конструкции и проконтролировать чертеж. Рабочий чертеж детали должен иметь все данные необходимые для исчерпывающего и однозначного понимания при изготовлении и контроле детали и соответствовать действующим стандартам.

Разрабатываемый технологический процесс должен быть прогрессивным обеспечивать повышение производительности труда и качества деталей сокращение трудовых и материальных затрат на ее реализацию уменьшение вредных воздействий на окружающую среду.

Технологический процесс- это часть производственного процесса связанное с комплексом оборудования по схожим технологическим воздействиям на выпуск узлов агрегатов машин и деталей.

Операция- это часть технологического процесса связанное с одной единицей оборудования.

Переход-это часть операций связанная с изменением обрабатываемой поверхности изменением положения заготовки или инструмента.

Основной переход- это действие выполняемое непосредственно с обработкой заготовки или детали.

Вспомогательный переход- это закрепление заготовки переустановка заготовки или замена оборудования или инструмента.

В дипломном проекте необходимо разработать технологический процесс изготовления детали- крышки привода ротора экскаватора. Необходимые расчеты приведены в следующем разделе.

На одну сторону дается припуск

Минимальный припуск при обработке наружной поверхности;

где высота микронеровностей профиля на предшествующем переходе;

глубина дефектного поверхностного слоя на предшествующем переходе;

суммарное значение пространственных отклонений на предшествующем переходе;

Для заготовки выбираем сортовой прокат Д=30 .50 мм

отклонение кривизны заготовки;

смещение оси заготовки в результате погрешности центрирования;

где допуск в мм на диаметр базовой поверхности

Токарная (черновая):

где величина удельной кривизны

Токарная (чистовая):

Шлифование (чистовое)

где допуск по размеру на предшествующем переходе

допуск по размеру на выполняемом переходе

S=0.25ммоб [т .4 стр. 420]

К = 0; [т. 8стр. 422]

Частота вращения детали:

Вспомогательная время:

S = 0.6 ммоб [т. 3 стр.419]

Центровать отверстие:

S = 0.18 [т. 27 стр.433]

S = 025 ммоб - подача [т. 4 стр.420]

S = 025 [т. 27 стр.433]

Т = 25 мин [т. 29 стр.435]

Частота вращения инструмента:

D – Отверстия; L – длина пути сверла;

Т = 30 мин [т. 29 стр.435]

D – отверстия; L – длина пути сверла;

Где D и d диаметр отверстия до и после обработки

Подача при D=10 до 15 мм

S = 05ммоб [т. 27 стр.433]

Крутящий момент и осевая сила при зенкеровании

Для тенденциальной составляющей

Здесь -подача в мм на один зуб инструмента равная ;

где S – подача в ммоб а Z-число зубьев инструмента

Подача при D=8 до 10 S=0.3

Крутящийся момент при развертывании

z-число зубьев=15 [т. 24 стр.431]

Окружная скорость круга;

Скорость вращения детали;

S = 05 ммоб. [т. 69стр.465]

Эффективная мощность;

r = 0.4; у = 00075; q = 0 z=0.45 [т. 70стр.468]

Частота вращения круга;

Вспомогательное время:

Глава 4. Технико-экономическое обоснование цепного траншейного экскаватора

Заданные для дипломного проекта цепные траншейные экскаваторы по сравнению с роторными траншейными экскаваторами имеют следующие преимущества: более высокий К.П.Д и следовательно менее энергоемкий процесс разработки грунта работающих в абразивной среде более высокая производительность благодаря повышенному числу ссыпок которая обеспечивается равномерностью вращения и лучшими условиями рытья траншей.

Наряду с этим роторные экскаваторы имеют большие габариты и массу чем цепные. Это объясняется большими размерами и массой ротора по сравнению с цепным рабочим органом для одних и тех же размеров отрываемых траншей. Габариты массу ротора приходится значительно увеличивать с увеличением глубины отрываемой траншеи тогда как цепных экскаваторов увеличение массы рабочего органа происходит в меньшей степени. Это обстоятельство определяет рациональный предел глубины копания цепным экскаватором. Самые крупные экскаваторы предназначены для рытья траншей глубиной до 3м.

В качестве аналога выбираем наиболее приближенную по характеристикам машину –грунторезная машина БГМ-1 производства Михневского ремонтно-механического завода. Ее технические характеристики приведены в таблице 4.1.

Техническая характеристика базовой техники (БТ):

Оптовая цена рабочего оборудования- 380тыс.сомов.

Техническая характеристика проектируемой техники (НТ)

Количество обслуживающего персонала- 1чел.

Определение капитальных затрат для базовой техники производится по оптовой цене 380 тысяч сомов

- коэффициент учитывающий затраты на транспортировку и монтаж =105.

3. Расчет текущих годовых затрат базовой техники

В текущие годовые затраты входят затраты в течение года на электроэнергию затраты на зарплату рабочих на рабочую жидкость гидросистемы и масла редукторов на техническое обслуживание и текущий ремонт на капитальный ремонт.

Расчет текущих затрат БТ на топливо

где тариф на дизельное топливо

часовой расход топлива

-коэффициент использования по мощности

годовой фонд времени новой базы ч;

где число дней в году

число выходных дней в году;

число праздничных дней в году

продолжительность смены

Затраты на заработную плату рабочих

коэффициент учитывающий вспомогательное время

поправочный коэффициент к тарифной ставке

часовая тарифная ставка

Затраты на рабочую жидкость гидросистемы и масло редукторов

где объем рабочей жидкости заменяемой за одно техническое обслуживание

объем масла редукторов

оптовая цена рабочей жидкости И-20А и масел

периодичность смены рабочей жидкости и масел

Затраты на техническое обслуживание и текущий ремонт состоят из затрат на зарплату и затрат на материалы и запасные части

Затраты на зарплату ремонтных рабочих

где продолжительность срока службы машины

продолжительность межремонтного периода

тарифная ставка коэффициент учитывающий премии

трудоемкость технического обслуживания

трудоемкость текущего ремонта

Затраты на капремонт БТ

где отчисление на капремонт

Затраты на материалы и запасные части

где коэффициент перехода от зарплаты к затратам на ТО и ТР

коэффициент расхода запчастей

коэффициент учитывающий наценку торговых снабженческих организаций

Сумма годовых текущих затрат БТ

4.Расчет капитальных затрат на модернизировный траншейный экскаватор

Оптовая цена новой техники

затраты на научно- исследовательскую работу при проектировании нового образца техники;

затраты на изготовление включают затраты при проектировании и затраты на проведение экспериментов

Затраты на проектирование определяются по зависимости

где стоимость проектирования сборочных единиц стоимость сборочного чертежа формата А1

стоимость деталировки формата А

коэффициент новизны разработки

количество сборочных чертежей

количество листов деталировки приведенных к формату

Затраты на проведение эксперимента в течение 10 дней.

число экспериментаторов

Заработная плата рабочих на изготовлении

где часовая тарифная ставка

Затраты на материалы НТ.

Затраты по основные материалы составляют

Заработная плата рабочих на изготовление

Затраты на вспомогательные материалы составляют 27% от основных материалов.

годовой фонд времени рабочего на изготовление элементов привода

Амортизационные отчисления составляют 9% от суммы затрат:

Затраты на электроэнергию

N- средняя мощность станков

Прочие общезаводские затраты на изготовление подобных установок составляют

Составляется смета затрат и общезаводских затрат и заносится в табл.3.

Смета общезаводских затрат Таблица№3

Стоимость основных материалов

Стоимость вспомогательных материалов

Затраты на электроэнергию

Затраты на амортизационные отчисления

Оптовая цена НТ составляет:

Капитальные затраты НТ:

Определяем годовую выработку работы траншейного экскаватора с использованием модернизированного рабочего органа

Годовая выработка для базовой техники составляет

Пгп = 2258 тыс.м3год

Годовая выработка для новой техники

Пг1= 26304 тыс.м3год

Затраты на заработную плату рабочих

Затраты на масло редукторов

где объем трансмиссионного масла типа ТАД-17 для редукторов заменяемое за одно техническое обслуживание

Затраты на техническое обслуживание и текущий ремонт

Затраты на заработную плату ремонтных рабочих

где и - трудоемкость технического обслуживания и текущего ремонта. Трудоемкость технического обслуживания нового модернизированного экскаватора ниже по сравнению с базовой техникой так как конструкция проще а долговечность выше трудоемкость текущего ремонта

Затраты на капитальный ремонт НТ

Затраты на материалы и запасные части

Затраты на топливо НТ

Сумма годовых текущих затрат НТ

где - удельные приведенные затраты на единицу продукции

коэффициент суммирования годовых эффектов за срок службы новой техники;

годовой объем производства НТ в расчетном году шт.

Определяем приведенные затраты по ранее найденным показателям эффективности для базовой техники.

Удельные приведенные затраты определяем по зависимости

где текущие затраты; капитальные затраты Р и -нормативные коэффициенты Р=0081;

Калькуляции годовых текущих затрат

Затраты на рабочую жидкость

Зарплата ремонтных рабочих

Затраты на материалы и запчасти

Затраты на капремонт

Сумма текущих годовых затрат

Экономический эффект от применения одного цепного траншейного экскаватора в течение года определяется:

Расчет срока окупаемости:

Расчет экономии материалов

Годовые затраты на металл определяется по формуле:

где m- масса машины

коэффициент использования материала

срок службы оборудования

Итак годовые затраты на металл:

для базовой техники

Экономия по затратам на материалы за год определяется по формуле:

Основные показатели эффективности от модернизации рабочего органа цепного траншейного экскаватора

Условные обозначения

Экономические показатели

Отклонения показателей

Годовые текущие затраты

Экономический эффект

Годовая экономия по затратам материала

В заключении можем сказать что анализ и расчет основных показателей показал что эффективность цепного траншейного экскаватора по оценке капитальных затрат вполне удовлетворительно и составляет 18516 тыс. м3 год .

Годовая экономия затрата материала составил 1596кг в год что при этом наше оборудование не теряет тех или иных конструкций не жесткости рабочего органа не производительности и.т.д.