Экскаватор ЕК-18

- Добавлен: 25.10.2022

- Размер: 16 MB

- Закачек: 1

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Программа для просмотра изображений

- AutoCAD или DWG TrueView

- Microsoft Word

- Компас или КОМПАС-3D Viewer

- Adobe Acrobat Reader

Дополнительная информация

![]() ро.dwg

ро.dwg

СМЕННОЕ РАБОЧЕЕ ОБОРУДОВАНИЕ ЭКСКАВАТОРА ЕК-18

- грейфер ГП-211; 2-грейфер ГП-221; грейфер ГП-554; 4-грейфер ГПС-555; 5-гидроножницы ИГ-811; 6-гидроножницы ИГ-821; 7-гидроножницы НГ-1622; 8-гидромолот МГ-120; 9-гидромолот МГ-300; 10-обратная лопата; 11-прямая лопата; 12-зуб рыхлитель.

![]() тсп.dwg

тсп.dwg

Район строительсва г Ижевск.

Производство работ нулевого цикла

Технологическая схема

разработки котлована

Ведомость машин и механизмов

Грунтоуплотняющая машина БУ-12-Б

Параметры рабочей зоны экскаватора

Технологическая схема разработки котлована

Срезка растительного слоя

Календарный график производства работ

Срезка растительного слоя бульдозером (Д-271)

Разработка грунта одноковшовым экскаватором марки ЕК-18

Зачистка дна котлована бульдозером Д-271

Обратная засыпка котлована бульдозером

Уплотнение грунта грунтоуплотняющими машинами

Применяемые механизмы

Процент выполнения нормы

Зачистка дна котлована

Технико-экономические показатели Трудоемкость выполнения работ: 2

челдень Выработка ведущей машины: 472

ммаш*см продолжительность выполнения работ: 3 дня

Технология строительного производства

Технологическая схема разработки котлована. Срезка растительного слоя. Зачистка дна котлована. Календарный график производства работ. Технико-экономические показатели. Ведомость машин и механизмов. Параметры рабочей зоны экскаватора.

;Техника безопасности при выполнении работ нулевого цикла i-0.25

При производстве земляных работ соблюдать правила техники безопасности СниП III-4-80* «Техника безопасности в строительстве» (в пределах действующих разделов) и СНиП 12-03-2001 «Безопасность труда в строительстве». Обратить внимание на следующие вопросы: 1. До начала производства земляных работ в местах расположения действующих подземных коммуникаций должны быть разработаны и согласованы с организациями

эксплуатирующими эти коммуникации

мероприятия по безопасным условиям труда

а расположение подземных коммуникаций на местности обозначено соответствующими знаками или надписями. 2. Производство земляных работ в зоне действующих подземных коммуникаций следует осуществлять под непосредственным руководством прораба или мастера

а в охранной зоне кабелей

находящихся под напряжением

или действующего газопровода

под наблюдением работников электро- и газового хозяйства. 3. При обнаружении взрывоопасных материалов земляные работы в этих местах следует немедленно прекратить до получения разрешения от соответствующих органов. 4. Перед началом производства земляных работ на участке с возможным патогенным заражением почвы (свалка

кладбища и т.д.) необходимо разрешение органов Государственного санитарного надзора. 5. Места прохода людей через траншеи должны быть оборудованы переходными мостиками

освещаемыми в ночное время. 6. Грунт

извлеченный из котлована или траншеи

следует размещать на расстоянии не менее 0.5 м от бровки выемки. 7. Разрабатывать грунт в котлованах и траншеях «подкопом» не допускается. 8. Валуны и камни

а также отслоения грунта

обнаруженные на откосах

должны быть удалены. 9. Погрузка грунта на автосамосвалы должна производиться со стороны заднего или бокового борта. 10 При разработке грунта взрывным способом необходимо соблюдать Единые правила безопасности при взрывных работах

утвержденные Госгортехнадзором РФ."

![]() заключение.docx

заключение.docx

В работе рассмотрено назначение классификация и устройство экскаваторов основные характеристики а также сменные рабочие органы.

Показана технологическая карта на земляные работы с применением одноковшового экскаватора ЕК-18.

Рассмотрены общие положения по технике безопасности обеспечение жизнедеятельности человека при эксплуатации и ремонте погрузчика указана экологическая и пожарная безопасность. Описано влияние вибрации на машиниста экскаватора ЕК-18. Представлены результаты патентного поиска.

В проекте описана система автоматизации процесса копания за счет применения современных систем позиционирования рабочего органа и последующим управлением им с помощью необходимого программного обеспечения.

Таким образом применение систем автоматизации и модернизированного рабочего оборудования позволит повысить производительность и качество выполняемых экскаватором земляных работ.

![]() перечень.docx

перечень.docx

ПО ДИПЛОМНОМУ ПРОЕКТИРОВАНИЮ

Обозначение документа

Содержание замечаний

![]() Аннотация.doc

Аннотация.doc

Целью работы является совершенствование рабочего оборудования экскаватора ЕК-18. В проекте рассмотрены критический анализ конструкции и технологических параметров приведено описание основных систем экскаватора ЕК-18. Рассмотрены общие положения по технике безопасности обеспечение жизнедеятельности человека при эксплуатации и ремонте погрузчика экологическая и пожарная безопасность. Проведен расчет основных усилий и параметров экскаватора с модернизированным рабочим органом и без него. Представлена вниманию возможность автоматизации процесса копания. Приведена технологическая карта разработки котлована экскаватора совместно с другими комплектами машин. Произведен расчет экономического эффекта учитывающий производительность одноковшового гидравлического экскаватора.

Как наиболее эффективным решением поставленной задачи выбрано модернизация рабочего оборудования экскаватора.

Основным полученным результатом является установка дополнительного навесного оборудования.

![]() введение.docx

введение.docx

Машины для земляных работ широко применяются в промышленном и гражданском строительстве в сельском хозяйстве и горнорудной промышленности строительных материалов. По назначению их разделяют на землеройные транспортирующие грунтоуплотняющие трамбующие вибрационные и другие машины.

Землеройными машинами разрабатывают сыпучие и связные грунты а также рыхлят и погружают мерзлые и скальные грунты.

Земляные работы являются составной частью строительства большинства инженерных сооружений. Одним из ведущих представителей землеройно-транспортных машин является экскаватор. В практике ведущих производителей землеройно-транспортных машин уделяется большое внимание созданию типоразмерных рядов экскаваторов различной мощности объемов ковша и массы спроектированных по единой компоновочной схеме и унифицированных между собой.

К наиболее характерным направлениям развития землеройно-транспортных машин относятся:

) повышение в экономически оправданных пределах единичной мощности машин и оборудования;

) гидрофикация машин путем замены механических приводов гидромеханическими приводами;

) автоматизация управлением положения рабочего оборудования экскаватора;

) снижение материало - и энергоемкости машин повышение их ресурса и надежности а также применение новых материалов с лучшими физико-механическими свойствами и характеристиками;

) конструирование машин и оборудования из унифицированных блоков-модулей что позволяет ускорить процесс создания машины;

Для увеличения производительности землеройных машин необходимо проводить обновление машин а также их модернизацию.

Наряду с этим необходимо производить модернизацию рабочего органа с целью повышения эффективности работы экскаватора в целом.

![]() раздел 5.docx

раздел 5.docx

1.1. Область применения технологической карты

Типовая технологическая карта разработана на разработку суглинистых грунтов в строительном котловане одноковшовым гидравлическим экскаватором ЕК-18.

Типовая технологическая карта предусматривает разработку грунта 2 группы при отрывке котлована экскаватором.

H=23 –глубина котлована м;

a=177 иb=267 – размеры дна котлована м.

В карте принято что разработка грунта осуществляется экскаватором ЕК-18 – обратная лопата с ковшом вместимостью 065 м3. Сбрасывание грунта производится в отвал.

Работы выполняются в летнее время при +20С в одну смену. В состав работ входит:

срезка растительного слоя

разработка грунта в котловане под фундамент жилого дома

разработка и транспортирование грунта

подчистка дна котлована

1.2. Калькуляция затрат труда и машинного времени.

Составление калькуляции затрат труда и машинного времени на производство земляных работ по отрывке котлована приведено в таблице 4.1.

Норма времени на еденицу

Срезка растительного слоя бульдозером (Д-271)

Разработка грунта одноковшовым экскаватором(обратная лопата) марки

Планировка дна котлована бульдозером Д-271 на базе трактора Т-100

Обратная засыпка котлована бульдозером

Уплотнение грунта в обратной засыпке грунтоуплотняющей машиной

Затраты труда и времени подсчитаны применительно к "Государственным элементным сметным нормам на строительные работы" (ГЭСН-2001 Сборник 1*. Земляные работы).

2. Организация и технология строительного процесса

2.1. Технология и организация выполнения работ

До начала производства земляных работ должны быть выполнены организационно-подготовительные мероприятия в соответствии со СНиП12.01-2004 «Организация строительства» [36] и СНиП 12-03-2001 «Безопасность труда в строительстве. Часть1. Общие требования» [37] 12-04-2002 «Безопасность труда в строительстве. Часть 2. Строительное производство» [38] а также все работы в соответствии со стройгенпланом.

Кроме того должны быть выполнены работы по ограждению площадки строительства разбиты и закреплены оси котлована обеспечен отвод поверхностных вод от забоя обеспечено электроснабжение и водоснабжение строительной площадки устроены временные здания и сооружения рабочие и ИТР ознакомлены с технологией и организацией работ и обучены безопасным методам труда.

В рабочую зону строительной площадки должны быть доставлены необходимые машины механизмы и приспособления а также конструкции и материалы.

Котлован разрабатывается экскаватором ЕК-18 с объемом ковша 065 м3.

График выполнения работ приводится в графической части работы.

Разработка суглинистого грунта в траншеи выполняется (при работе в одну смену) следующим составом рабочих:

машинист экскаватора 6 разряда- 1;

Технические характеристики экскаватора

Наибольшая глубина копания

Наибольший радиус копания

2.2. Требования к качеству и приемке работ

При производстве работ по разработке выемок и устройству естественных оснований состав контролируемых показателей допустимые отклонения объем и методы контроля должны соответствовать таблице 5.3.

Контроль качества выполняемых работ

Технические требования

Предельные отклонения

Контроль (метод и объем)

Отклонения отметок дна выемок от проектных (кроме выемок в валунных скальных и вечномерзлых грунтах) при черновой разработке:

а)одноковшовыми экскаваторами оснащенными ковшами с зубьями

Для экскаваторов с механическим приводом по видам рабочего оборудования:

Измерительный точки измерений устанавливаются случайным образом; число измерений на принимаемый участок должно быть не менее:

обратная лопата +15см

Для экскаваторов с гидравлическим приводом +10 см

Отклонения отметок дна выемок от проектных при черновой разработке кроме планировочных выемок:

Измерительный при числе измерений на сдаваемый участок не менее 20 в наиболее высоких местах установленных визуальным осмотром

Отклонения отметок дна выемок в местах устройства траншей и укладки конструкций при окончательной разработке или после доработки недоборов и восполнения переборов

Измерительный по углам и центру котлована на пересечениях осей здания в местах изменения отметок поворотов и примыканий траншей расположения колодцев но не реже чем через 50 м и не менее 10 измерений на принимаемый участок

Вид и характеристики вскрытого грунта естественных оснований под фундаменты и земляные сооружения

Должнысоответство-вать проекту. Не допу-скается размыв размяг-чение разрыхление или промерзание верхнего слоя грунта основания

Технический осмотр всей поверхности основания

Должны соответствовать проекту. Не допускается размыв размягчение разрыхление или промерзание верхнего слоя грунта основания толщиной более 3 см

Отклонения уклона спланированной поверхности от проектного кроме орошаемых земель

Не должны превышать ± 0001 при отсутствии замкнутых понижений

Визуальный (наблюдения за стоком атмосферных осадков) или измерительный по сетке 50х50 м

Отклонения отметок спланированной поверхности от проектных кроме орошаемых земель:

Не должны превышать:

Измерительный по сетке 50х50 м

а) в нескальных грунтах

2.3. Техника безопасности и охрана труда экологическая и пожарная безопасность

При выполнении работ по разработке грунта в строительном карьере необходимо руководствоваться требованиями СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования» [37] и СНиП 12-04-2002 « Безопасность труда в строительстве. Часть 2. Строительное производство» [38] ГОСТ 12.1.004-91 «Пожарная безопасность» [39].

Земляные работы следует выполнять только по утвержденному проекту производства работ. При наличии в районе земляных работ коммуникаций любые работы можно вести только в присутствии представителя организации эксплуатирующей эти линии.

Выемки необходимо разрабатывать с откосами. Бровки выемок должны быть свободны от статического и динамического напряжения.

Образующиеся при разработке котлована козырьки грунта нужно обрезать приняв при этом все необходимые меры предосторожности и удалив рабочих из забоя.

При работе в ночное время рабочие места должны быть освещены а землеройные транспортные и землеройно-транспортные машины должны иметь индивидуальное освещение.

При разработке грунта экскаваторами запрещается находится под ковшом и работать со стороны забоя. Не принимающие участие в производстве земляных работ лица должны находиться на расстоянии не менее 5м от радиуса действия экскаватора.

Экскаватор может перемещаться только по ровной поверхности. При подготовке пути для перемещения экскаватора ковш его должен быть отведен в сторону и опущен на грунт.

3. Технико-экономические показатели

Основные технико-экономические показатели приведены в таблице 5.4:

Наименование показателя

Общая трудоемкость выполнения работ чел-дн.

Общая потребность в машинах маш-см.

Выработка ведущей машины (Экскаватор ЕК-18) м3см

Продолжительность выполнения работ дн.

4.Подсчет объемов работ

4.1. Подсчет объемов земляных работ

Определение объема срезаемого слоя грунта:

где =015 м –толщина срезаемого слоя;

аb – габаритные размеры в осях здания;

Vср=(132+20)(222+20)015=210156 м3

Определение объема котлована:

Vкотл.=Нк6[(2a+a1)b+(2a1+a)b1] м3

где Нк=23 м – глубина котлована;

ab – длины сторон котлована понизу м;

a1b1 – длины сторон котлована поверху м;

m=05 – коэффициент откоса. Для суглинков при глубине котлована до 5 м.

a1=132+1.2+20.5+22.30.5=177 м;

b1=222+1.2+20.5+22305=267 м;

Vкотл.=236[(2132+177)222+(2177+132)267]=872712 м3

Определение объема зачистки дна:

где Fн=(а+22)(в+22)=37576 м2 – площадь зачистки;

hн – величина недобора грунта;

hн=015 для экскаватора е=065 м3 (обратная лопата).

Vзач=37576015=56364 м3

Определение объема лишнего грунта:

=222*132*23=673992 м3

где hк – высота котлована;

Определение объема обратной засыпки:

Vобр.=(Vк-Vл.гр)Кост. разр м3

где Vк – объём котлована;

Vл.гр – объём лишнего грунта;

Кост.разр=106 – коэффициент остаточного разрыхления.

Vо.з.=(872712-673992)106=187472 м3

Данные по объёмам земляных работ сведены в таблицу 5.5:

Объем срезаемого слоя Vср м3

Объем зачистки дна Vзач м3

Объем лишнего грунта Vлиш. гр м3

Объем обратной засыпки Vо.з. м3

Определим размеры отвала размещенного вдоль длинных сторон котлована.

Размеры поперечного сечения отвала:

Принимаем h = 296 м; а = 342м.

4.2. Выбор механизмов зависит от объема грунта от дальности транспортирования от объема работ.

Для срезки плодородного слоя применяется бульдозер Д–271 на базе трактора Т–100. Для отрывки котлована – экскаватор ЕК-18 обратная лопата с емкостью ковша е=065 м2. Для уплотнения грунта обратной засыпки – грунтоуплотняющую машину.

Грунт для обратной засыпки располагают вдоль длинных сторон котлована. Если 187472 м2 тогда площадь отвала равна

– коэффициент разрыхления грунта в ковше равный 12

Далее по величине площади поперечного сечения отвала находят его размеры по следующим формулам:

Выбор механизмов зависит от климатических геологических условий объема работ от дальности транспортирования лишнего грунта.

Для срезки растительного слоя при дальности транспортирования срезаемого слоя до 50 м принимаем бульдозер Д-271 на базе трактора Т-100. Для рытья котлована принимаем экскаватор марки ЕК-18 обратная лопата.

м – максимальный радиус копания;

Для обратной засыпки пазух принимают тот же бульдозер Д-271 на базе трактора Т-100. Схема проходки экскаватора – торцовая экскаватором оборудованным обратной лопатой (две проходки).

Для уплотнения грунта обратной засыпки применяют грунтоуплотняющую машину.

4.3. Выбор экскаватора для производства работ.

Разработку котлованов под промышленные и гражданские сооружения обычно осуществляют в один ярус экскаватором обратная или прямая лопата с гидравлическим приводом на гусеничном (предпочтительно) или колёсном ходу. При глубине котлована 2 6 м возможно использование обратной лопаты.

При выборе марки экскаватора с ковшом определённого объёма следует учитывать что высота забоя (т. е. глубина котлована) должна быть такой чтобы обеспечивалось наполнение ковша за одно черпанье.

Высота и крутизна откосов забоя должны быть такими чтобы обеспечивать безопасность работы экскаватора в забое (исключалась возможность обрушения откоса).

Как показывает опыт применения гидравлических строительных экскаваторов и расчёты размеров забоев эти условия выполняются в том случае если высота разрабатываемого уступа HР составляет определённую часть паспортной характеристики экскаватора Hкопmax – наибольшей глубины (высоты) копания т.е.

где Нр – глубина разработки 23м.

Для обратной лопаты при разработке любых мягких грунтов (I-III категории) величина коэффициента высоты забоя может быть принята равной 07.

Зная расчётную глубину котлована Hp=H-hрс можно определить требуемую величину параметра:

Hкопmax = Hр07 = 2307 = 328м.

Следовательно для разработки грунта котлована необходимо использовать экскаватор обратная лопата типа ЕК-18 техническими характеристиками представленными в таблице 5.2.

4.4. Проектирование экскаваторного забоя и определение эксплуатационной производительности экскаватора

Гидравлический экскаватор ЕК-18 с навесным оборудованием «обратная лопата» с емкостью ковша 065 м3.

Максимальный радиус копания на уровне стоянки Rр=9 м.

Продолжительность цикла –185 с.

Rвт= 73 м. -радиус выгрузки.

При торцевой проходке при выгрузке грунта на одну сторону ширина торцевой проходки определяется по формуле:

где Rр=9м - максимальный радиус копания на уровне стоянки;

RB.T=73 м – радиус выгрузки в транспортное средство;

b=3 м – ширина колеи транспортного средства КАМАЗ-5511;

lтр=1 м – Расстояние от бровки котлована до колеи транспортного средства.

Окончательно принимаем ВT=10 м;

При боковой проходке её ширина определяется по формуле:

где m=0.5 - коэффициент откоса;

Н=23 м – глубина котлована;

Rп.з – наибольший радиус резания на уровне подошвы забоя величина которого определяется по формуле:

Rп.з= Rmax- mh=9-05*23=785 м

Корректируем размеры проходок

Вб=а1-ВТ=177-135=42м=4м

Эксплуатационная производительность экскаватора определяется по формуле:

Пэ=(3600*tсм*e*kн*kв)(tц*kр);

где 3600 – число секунд в часе;

tсм=8 ч – продолжительность смены;

e=065 м3 – объём ковша;

kн=08 – коэффициент наполнения ковша;

kв=07 – коэффициент использования экскаватора по времени;

kр =12 – коэффициент разрыхления грунта в ковше;

tц =185 с – Продолжительность рабочего цикла.

Пэ=(3600*8*065*08*07)(185*12)=47221м3см.

4.5 Расчет транспортных средств для отвоза лишнего грунта

Принимаем автомобиль КАМАЗ 5511 грузоподъёмностью Q=10 т.

Расчет выполняется в следующей последовательности:

Объем грунта в плотном теле в ковше:

Масса грунта в ковше:

Количество ковшей грунта в кузове:

Объем грунта в кузове:

Продолжительность цикла работ самосвала:

– время погрузки грунта

расстояние транспортирования грунта 2км

- средняя скорость груженой машины 20 кмч

- время разгрузки 1-2 мин

- средняя скорость порожней машины 30 кмч

– время маневрирования в течение рейса 3 мин

Требуемое количество самосвалов

Принимаем 3 автомобиля КАМАЗ 5511.

4.6 Планировка дна котлована.

Планировка дна котлована необходима для устранения недобора грунта после экскавации выравнивания слоя грунта перед уплотнением. После планировки бульдозер (или автогрейдер) должен оставить такой слой грунта который после уплотнения обеспечил бы получение проектной отметки дна котлована.

Для планировки будем использовать тот же бульдозер что и при срезке растительного слоя – Д-271 с универсальным отвалом который устанавливается с небольшим перекосом. При планировке бульдозер перемещается поступательно-челночно (вперёд – рабочий ход назад – холостой ход) от оси котлована к откосу.

4.7. Уплотнение дна котлована.

Заключительным этапом работ по устройству котлована является уплотнение его дна. Для уплотнения связного грунта обычно используют пневмошинные самоходные катки для уплотнения несвязного – вибрационные гладковальцевые или комбинированные самоходные катки. Так как при экскавации и планировке плотная природная структура грунта нарушается на глубину не более 20 см считаем что именно такой толщины должен быть уплотняемый слой.

Для уплотнения дна котлована будет использоваться грунтоуплотняющая машина с техническими характеристиками приведенными в таблице 4.6.

Техническая характеристика грунтоуплотняющей машины ДУ-12-Б

Толщина уплотняемого слоя см

Ширина уплотняемой полосы см

Скорость движения кмч

Количество проходов по одному следу

4.8.Обратная засыпка.

Обратная засыпка пазух между стенами подвала (фундаментами) и откосами котлована выполняется после устройства перекрытия над подвалом и гидроизоляции стен. Необходимый для этого грунт либо доставляется автосамосвалами извне либо используются излишки грунта оставленные при отрывке котлована. Перемещение грунта производится бульдозером или погрузчиком укладка осуществляется с послойным уплотнением грунтоуплотняющими машинами а также вручную электрическими и пневматическими трамбовками.

![]() список лит-ры.docx

список лит-ры.docx

Волков Д. П. Николаев С. Н. Надежность строительных машин и оборудования: Учеб. пособие для студентов вузов.- М.: Высш. школа 1979.- 400с.

Добронравов С.С. В.Г. Дронов Строительные машины и основы автоматизации: Учеб. пособие для студентов вузов.- М.: Высш. школа 2001 – 574с.

Экскаватор одноковшовый пневмоколесный гидравлический ЕК-18. «Техническое описание и инструкция по эксплуатации на экскаватор ЕК-18-318-40-00.00.000 ТО» 2007.- 121с.

Надежность строительных машин. М.: Сторойиздат 1975.- 296с.

Розенсон М.А. Корытов Ю.А. Совершенствование организации технического обслуживания строительных машин.- "Механизация строительства" 1978 №11

Рекомендации по организации технического обслуживания и ремонта строительных машин. М.: Стройиздат 1978.-92с.

Рустанович А.В. Колосовкий А.А. Филиппов В.И. "Организация технического обслуживания и ремонта гидравлических экскаваторов". "Строительные и дорожные машины" 1974. №12

Гаркави Н.Г. Совершенствование организационных форм выполнения технических обслуживаний и ремонта строительных машин. "Механизация строительства" 1978. №12 стр.19-21.

Глотов Ю.К. Эффективность централизованного технического обслуживания строительных машин в организациях Главсевкавстроя Минтяжстроя СССР.- "Механизация строительства" 1978. №12 стр.12-14.

Трудовой кодекс Российской Федерации.- М.: ТК Велби Издательство Т17 Проспект 2003.- 192с.

Инженерные решения по охране труда в строительстве Г.Г. Орлов В.И. Булыгин Д.В. Виноградов и др.; Под ред. Г.Г. Орлова.-М.: Стройиздат 1985.-278с.

Машины для земляных работ Г.В. Кирилов П.И. Марков А.В. Раннев и др.; Под ред. М.Д. Полосина В.И. Полякова. - 3-е изд.перераб. и доп. – М.: Стройиздат 1994. – 288с.

Пчелинцев В.А. и др. «Охрана труда в строительстве»: Учеб. для строительных вузов и факультетов. – М.: Высш. шк. 1991. – 272с.

Эксплуатация дорожных машин: Учебник для вузовА.М. Шейнин Б.И. Филиппов В.А. Зорин и др.; Под ред. А.М. Шейнина. – М.: Транспорт 1992.- 328с.

Макаров Р.А. Соколов А.В. Диагностика строительных машин.-М.: Стройиздат 1984.-335с.

Абрамов С.И. Хазаров А.М. Соколов А.В. Техническая диагностика одноковшовых экскаваторов с гидроприводом.-М.: Стройиздат 1978.-100с.

Панфилов Д.И. Датчики фирмы "MOTOROLA" Электронная библиотека. 2000.-56с.

Датчики фирмы "HONEYWELL" Электронная библиотека. 2000.-58с.

Клюев А.С. Проектирование систем автоматизации технологических процессов: Справочное пособие 1990 – 398 с.

Строительные машины: Справочник: В 2т. Т. 1: Машины для строительства промышленных гражданских сооружений и дорогА.В. Раннев В.Ф. Корелин А.В. Жаворонков и др.; Под общ. ред. Э.Н. Кузина. – 5-е изд. перераб. – М.: Машиностроение 1991. 496 с.

Передельский Л.В. Приходченко О.Е. Строительная экология: Учеб. пособие. – Ростов нД: Феникс 2003.-320 с.

![]() раздел 8.docx

раздел 8.docx

1. Выявление назначения и области применения НТ. Экскаватор предназначен для разработки грунтов I – IV категории.

2. Выбор базисного варианта. Для сравнения в качестве базисного варианта принимается экскаватор ЕК-18.

Исходные данные для расчета

Наименование показателя

Условные обозначения

Коэффициент технического использования

3. Расчет годового экономического эффекта.

Годовой экономический эффект на годовой объем производства экскаваторов определяется по формуле (получена из «Инструкции по определению экономической эффективности новых строительных дорожных мелиоративных машин противопожарного оборудования лифтов изобретений и рационализаторских предложений») руб:

Эо = (Z'у - Z''У)*В''(8.1)

где Zу – удельные приведенные затраты потребителя на единицу продукции вырабатываемой техникой рубм3;

В – годовая эксплуатационная производительность м3год:

где В – годовая эксплуатационная производительность:

В = bэч*kпр*Тг;(8.3)

где bэч – эксплуатационная среднечасовая производительность:

kпр – коэффициент учитывающий простои в работе техники не учтенные в эксплуатационной производительности kпр = 075

Тг – количество машино – часов работы техники в году машчас;

где Тф – годовой фонд рабочего времени (255 дней)

Ксм – коэффициент сменности работы техники Ксм = 15

Тоб – продолжительность работы техники на одном объекте Тоб.ср = 180 машчас;

dп – продолжительность одной перебазировки dп = 1 день;

Др – простои во всех видах ТО и ремонта маш.час;

где Тц – продолжительность межремонтного цикла маш.час;

где Тр – ресурс (принимается на карты технического уровня) Тр = 10000 моточасов;

Кч – коэффициент перевода моточасов в машиночасы.

где Кэм – коэффициент использования двигателя машины по мощности Кэм = 09;

Кэв - коэффициент использования двигателя машины по времени Кэв = 06;

Тц = = 18519 маш.час;

m – число разновидностей ремонтов или ТО за межремонтный цикл;

ai – количество i-х ремонтов или ТО за межремонтный цикл.

где tрi – периодичность ТО и ТР моточас. (численные значения берутся из «Рекомендаций»):

4. Поскольку среднечасовая эксплуатационная производительность экскаватора не меняется а увеличение коэффициента технического использования от 075 до 083 сопровождается изменением годового фонда рабочего времени за счет сокращения простоев в техническом обслуживании то:

Тг'' = Тг' + Т = Тг' + (Тп' – Тп'');(8.12)

Тп = (Тг' + Тг'*Кти) Кти;(8.14)

Тп' = (2498 – 2498*075)075 = 833 маш.час

Тп'' = (2498 – 2498*083)083 =512 маш.час

Тг'' = 2498 +(833 – 512) = 2819 маш.час

5. Определяем годовую эксплуатационную производительность:

В' = 125*075*2498 = 23419 м3год;

В'' = 125*075*2819 = 26428 м3год.

6 Приведенные затраты определяются по формуле рубгод:

Z = U + Зк*(Р + Ен) + ЕнКэ(8.15)

где U – годовые текущие затраты потребителя без учета отчислений на реновацию техники (рубгод);

Зк – капитальные затраты связанные с созданием производством доставкой техники потребителю и ее монтажом;

Р – доля отчислений на реновацию от капитальных затрат (Р = 0736);

Ен – нормативный коэффициент эффективности (Ен = 015);

Кэ – сопутствующие капитальные вложения потребителя связанные с эксплуатацией техники руб (Кэ = 0);

7. Расчет годовых текущих затрат ведется по изменяющимся статьям. Этими статьями являются:

а) затраты на капитальный ремонт:

где Акр – отчисления на капитальный ремонт %;

б) затраты на ТО и ТР состоят из затрат на заработную плату ремонтных рабочих Sэрз и затрат на материалы и запасные части рубгод:

Зэр = Зэрз + Зэрм(8.18)

где Лр – коэффициент учитывающий премии ремонтных рабочих Лр = 12;

Ср – средняя тарифная ставка рабочих по ремонту машин руб;

ri – трудоемкость i – х видов ТО и ТР чел.час

8. Затраты на материалы и запасные части рубгод:

где Кэр – коэффициент перехода от зарплаты к затратам на ТО и ТР Кэр = 135

U' =S'эрм + S'эрз + Sкр;(8.21)

U'' = S''эрм + S''эрз + Sкр;(8.22)

U' = 36094 + 41230 + 37555 = 114879 рубгод

U' = 40732 + 46528 + 37555 = 123815 рубгод

Z' = 114879 + 536500*(0736 + 015) = 590218 рубгод

Z'' = 123815 + 536500*(0736 + 015) = 599154 рубгод

Z''у = 59021823419 = 2520 рубм3

Z'''у = 59915426498 = 2261 рубм3

9. Годовой экономический эффект на годовой объем производства экскаватора:

Эо = (2520 – 2261)*26428 = 684483 рублей

Значение показателей

Количество машиночасов в году

Коэффициент технического использования

Годовая производительность

Затраты на материалы и запасные части

Годовые текущие затраты

Удельные затраты на единицу продукции

Годовой экономический эффект

![]() общий вид лист 1.dwg

общий вид лист 1.dwg

Мощность насосной установки

Давление в гидросистеме

Давление в пневмосистеме

Суммарная подача насоса

Вместимость гидросистемы экскаватора

Частота вращения поворотной платформы

Скорость передвижения

Напряжение в электросистеме

Радиус захвата груза на уровне стоянки

Геометрические характеристики

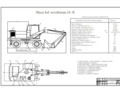

Общий вид экскаватора ЕК-18

Основные технические данные экскаватора ЕК-18

-силовая установка; 2-кабина оператора; 3-моноблочная стрела;

-гидроцилиндр рукояти; 5-рукоять;

-гидроцилиндр ковша; 7-гидроцилиндр стрелы; 8-ковш;

-опора отвал; 10-пневмоколесное ходовое устройство;

-выносня опора; 12-гидромотор поворота;

-топливный бак; 14-поворотная платформа;

-противовес; 16-гидрораспределитель;

-масляный бак; 18-фильтр;

-двигатель; 20-сдвоенный гидронасос.

![]() раздел 6.docx

раздел 6.docx

Автоматизация управления рабочим процессом одноковшового экскаватора связана с принципиальными и техническими трудностями поскольку рабочий процесс экскаватора характеризуется большой неопределенностью производственной ситуации. Известно что наиболее эффективна и легче осуществима автоматизация процессов с высокой повторяемостью производственной ситуации. Поэтому достоинства одноковшового экскаватора (универсальность и приспособляемость к изменению условий работы) в отношении его автоматизации представляются как недостатки. Ведь система управления которой оборудуется экскаватор должна обладать такой же приспосабливаемостью к изменению производственной ситуации как и сама машина. Высокая адаптация машиниста экскаватора как звена управляющей системы объясняется прежде всего широкими адаптационными возможностями человека.

Одноковшовый экскаватор представляет собой манипулятор с ручным управлением. Анализ основных технологических процессов экскаватора при разработке грунта выполнении погрузочно-разгрузочных и транспортных операций показывает что их реализация требует от оператора управления движением рабочего органа в широком диапазоне скоростей при резко изменяющихся возмущениях и в условиях ограничений как со стороны рабочего пространства так и со стороны энергетических и динамических характеристик системы «гидронасос-гидродвигатель». Кроме того значительную часть рабочей смены машинист тратит на виртуальное создание и последующее выполнение однообразного монотонного алгоритма вектора воздействий на рычаги управления экскаватором. В результате при работе машины в ее исполнительных системах возникают динамические удары и перегрузки значительно превышающие допустимые значения что приводит к преждевременным отказам механического и гидравлического оборудования.

Поэтому весьма актуальным является автоматизация и совершенствование управления исполнительными механизмами гидравлического экскаватора с целью придания этой машине новых технологических показателей качества.

2 Требования к системам программного управления

Система программного управления экскаватором автоматически обеспечивает последовательное выполнение технологических операций при выемке грунта по заранее заданной жесткой программе и воздействует на три привода экскаватора — подъема поворота и хода. Кроме того как показывает опыт эксплуатации она стабилизует работу экскаватора и сокращает время на операцию перехода от реза к резу а следовательно повышает техническую производительность. Система обеспечивает отработку оптимальных параметров в соответствии с производимыми работами; отработку горизонтальной поверхности необходимой для нормальной работы ходового оборудовани; возможность формирования откосов без расстановки меток обозначающих на каждом слое границы заходки. что повышает безопасность работ; улучшает условия труда машинистов при формировании откоса особенно при левой заходке когда формируемый участок не просматривается машинистом из кабины (откос формируется автоматически и без потерь времени) и улучшает общую ориентацию машинистам в пространстве забоя способствуя его более качественной отработке при наилучшем использовании параметров экскаватора.

3 Технология автоматизации процесса копания

Управление работающим в карьере экскаватором оборудованным компьютерной системой осуществляется следующим образом. Вначале машинист в ручном механизированном режиме управления выполняет все операции рабочего цикла экскаватора: заполнение ковша разрабатываемым материалом и его перемещение в горизонтальной и вертикальной плоскостях остановка над самосвалом разгрузка и возвращение в первоначальное положение. Запоминающее устройство компьютера фиксирует поступающую от датчиков информацию о проделанной траектории и скоростях движения ковша о расположении самосвала и возможных помехах на пути следования ковша например задний борт самосвала. В результате обработки полученных данных компьютер устанавливает оптимальную траекторию и максимально возможные скорости перемещения ковша независимо от квалификации работающего машиниста и эргономических показателей определяющих взаимодействие между оператором и машиной.

Разработанная компьютером программа оптимального перемещения ковша приводится в действие системой автоматики после включения соответствующей кнопки на пульте управления. Работа машиниста в ручном режиме остается только при заполнении ковша материалом. При перемещении экскаватора или погрузке во вновь прибывший самосвал необходимо опять выполнить один цикл в ручном режиме заново «обучая» компьютер. С помощью переключателя машинист при необходимости в любой момент может перейти на ручное механизированное управление.

Благодаря применению компьютерной системы управления не только повышается но и стабилизируется максимально возможная производительность машины.

Рисунок 6.1. Автоматизированная система управления рабочим органом одноковшового экскаватора: и — общий вид; б — запасовка каната управляющей связи

Для повышения эффективности использования гидравлических одноковшовых экскаваторов при выполнении планировочных и зачистных работ на них устанавливается автоматизированная система управления рабочим органом. Эта система (рис. 6.1) выполнена с однопроводной управляющей связью и состоит из датчика положения ковша датчиков и положения рукояти и стрелы каната управляющей связи рычага 13 и аппаратуры управления гидрораспределителем ковша.

Датчик кулачкового типа закреплен на оси рычага шести-звснного механизма управляющего положением ковша при работе. Датчики в виде канатных блоков свободно установлены на осях поворота рукояти и стрелы. Канат проходит по блоку-датчику по направляющим и поддерживающим блокам и крепится одним концом на кулачке а другим — на блоке. Для натяжения каната используется пружина кручения закрепленная одним концом на пальце оси стрелы а другим соединенная с блоком. Рычаг управляющей связи через фрикционный механизм также соединен с датчиком выполняющим одновременно и функцию суммирующего устройства а конец рычага при работе экскаватора взаимодействует с толкателем системы управления. Управление поворотом ковша из плоскости копания осуществляется гидроцилиндрами.

Работы по планировке земляных поверхностей осуществляются следующим образом. Ковш устанавливается на грунт плоской частью передней стенки а стрела переводится в плавающее положение с одновременным включением фрикционного механизма. При включении в работу гидроцидиндра рукоять поворачивается и изменяет угловое положение ковша относительно планируемой поверхности. При этом посредством каната (при включенном фрикционном механизме) осуществляется поворот рычага и перемещение толкателя системы управления. Последний включает гидрораспределитель ковша и происходит перемещение штока гидроцилиндра 6. Ковш возвращается в первоначальное угловое относительно планируемой поверхности положение. При перемещении штока рычаг поворачивается вместе с датчиком кулачкового типа и вызывает противоположное направление движения каната датчика и рычага. После этого гидрораспределитель ковша закрывается. Поворот датчика и рычага а также натяжение каната происходят под действием пружины кручения что искдючает возможность проскальзывания каната в направляющих ручьях блоков датчика. В результате при изменении положения рукояти следящая система позволяет сохранить первоначальное положение режущей кромки ковша.

4 Выбор технических средств автоматизации

Система DDS300 подходит для различных экскаваторных работ на стройплощадке. Система предназначена для рытья котлованов под фундамент и основания а также канав под канализационные и прочие коммуникации. Система включает в себя блок беспроводной связи нивелировочный лазер и угломерный сенсор а также яркий 4х-цветный дисплей устанавливаемый в кабине оператора для динамического отображения в реальном времени информации о положении ковша (рис 6.2).

Рисунок 6.2 Состав системы DDS300

Подобное динамическое отображение информации в реальном времени позволяет механику-водителю выполнять работы по рытью канав и котлованов грейдерованию и профилированию более быстро и точно чем эти работы с обычными системами управления техникой. Беспроводная связь между сенсорами на ковше и стреле и внутренним модулем контроля позволяет обойтись без кабелей и значительно облегчает установку системы позволяя сделать это в течение одного часа. Система мониторинга глубины разработки грунта Trimble DDS300 использует комбинацию угломерных сенсоров с лазерным приемником для определения глубины и уклона помогая решать задачи от простого рытья котлованов до сложного профилирования. Для экскаваторов с шарнирной стрелой и управляемым наклоном ковша имеются дополнительные датчики. Для большей гибкости лазерный приемник можно снять и переставить на другую машину для контроля глубины разработки. Беспроводная связь дает возможность быстрой переустановки системы на разные машины без использования кабелей.

Компоненты системы DDS300 имеют простой дизайн однако предоставляют пользователям много преимуществ и возможностей. Угломерные сенсоры определяют точный угол наклона стрелы штока и ковша и передают данные по радио на мощный контрольный модуль вычисляющий положение ковша и

отображающий информацию на 7” цветном сенсорном дисплее. Использование лазерного приемника вкачестве опорного репера позволяет оператору продолжать работу без многочисленных переопределений нивелирной марки.

Ускорение нивелирования является сутью системы DDS300 однако она может увеличить рентабельность и производительность не только за счет одного увеличения скорости работы:

Быстрая установка и настройка;

Лазерный приемник позволяет обойтись без частого переопределения нивелирной марки;

Нет необходимости в отдельном блоке контроля уровня поскольку на дисплее отображается точное

Увеличение времени работы за счет возможности работать в условиях слабой освещенности;

Снижение топливных расходов и износа оборудования за счет ускорения выполнения работ;

Более точное снятие показаний при любом положении стрелы уменьшает количество доводочных

работ из-за слишком высоких или низких срезов;

Снижение расходов на материалы и транспорт;

Снижение риска повреждения линий электрических газовых и канализационных коммуникаций;

Множество приложений повышают гибкость работы машин и операторов;

Повышение безопасности работы;

Управление блоком контроля уровня от котлована и зоны движения стрелы.

Угловой датчик RAS300 (Рис.6.3)

Рисунок 6.3 Угловой датчик RAS300

Полностью герметичный угловой датчик RAS300 с беспроводной технологией связи откалиброван за влияние силы тяжести и имеет диапазон работы 360°. Данный датчик устанавливается на стрелу рукоять и ковш экскаватора и измеряя взаимное положение стрелы рукояти и ковша обеспечивает машиниста точной информацией о положении ковша (уклон и глубина).Питание от 3 батареек типа АА заряда которых хватает на 300 часов непрерывной работы.

Лазерный приемник LR15 (рис. 6.4) с магнитным креплением и радио модулем RIB300.

Лазерный приемник крепится на рукоять экскаватора для приема сигналов лазерного построителя плоскости или нивелирас целью высотной привязки без использования высотных реперов.

Рисунок 6.4 Лазерный приемник LR15

Радио модуль RIB300 необходим для передачи данных о подъеме ковша в блок управления.

Блок управления CB300 (рис. 6.5) представляет собой сенсорный дисплей иимеет следующие характеристики:

Рисунок 6.5. Блок управления CB300

Для удобства управления - дисплей отображает в реальном времени детальную информацию о системе графики и диаграммы;

Встроенный динамик обеспечивает звуковое сопровождение работы;

Удобное управление системой при помощи сенсорного экрана;

Блок управления позволяет вам контролировать весь процесс работы. На его дисплее отображается информация о текущей и проектной глубине текущем и проектном уклоне.

Датчики устанавливаются на корпус экскаватора: Один датчик RAS300 устанавливается на стрелу и измеряет угол между корпусом и стрелой. Второй датчик RAS300 устанавливается на рукоять и измеряет угол между стрелой и рукоятью. Третий датчик RAS300 крепится на ковш экскаватора и измеряет угол между рукоятью и ковшом. Если используется экскаватор с поворотным ковшом то в качестве дополнительной опции может быть установленеще один датчик RAS300 крепящийся на ковш и измеряющий угол поворота ковша. После установки датчиков очень точно измеряется расстояние между осевыми точками иданная информациявносится в блок управления. Перед началом работы необходимо произвести привязку по высоте. Это можно сделать используя высотные реперы или с помощью лазерного нивелира если у вас установлен лазерный приемник LR15. Совокупность всех датчиков позволяет вам определить точное положение зубьев ковша в любой момент времени для контроля глубины выемки грунта а также уклона при создании откосов.

Комплектация: 7-дюймовый сенсорный цветной дисплей 3 угловых радио датчика пластины для установки датчиков лазерный приемник LR15 магнитное крепление лазерного приемника с креплением для радио модуля радио модуль PIB300.

Основные преимущества системы Trimble Depth Display System 300:

беспроводная система которую можно легко установить и перенести с машины на машину;

система динамического отображения глубины в реальном времени повышает точность и производительность рытья канав и траншей экскаваторных и иных земляных работ;

система работает на любом малом или мини экскаваторе и канавокопателе с обратной лопатой.

![]() раздел 4.docx

раздел 4.docx

1.1 Определение сил сопротивления копанию грунта (по Домбровскому)

Согласно этого метода основная касательная составляющая сопротивлению грунта копанию равна:

где - сопротивление резанию грунта;

- сопротивление перемещению призмы грунта;

- сопротивление заполнением рабочего органа грунтом;

- сопротивление трению рабочего органа о грунт;

- сопротивление возникающее на площадке затупления.

Сопротивление грунта резанию кН:

где - удельное сопротивление грунта резанию зависящее от категории грунта и вида рабочего органа машины ;

h - толщина срезаемой стружки м;

b - ширина срезаемой стружки м;

Сопротивление перемещению призмы грунта:

Для ковшовых рабочих органов кН:

где - объем призмы грунта перед рабочим органом зависящий от конструкции рабочего органа и характера грунта м3;

- коэффициент трения грунта о грунт =084;

- коэффициент разрыхления грунта =13;

- плотность грунта ;

где q - вместимость ковша м3;

y – коэффициент объема призмы грунта зависящий от вместимости ковша вида и состояния грунта у=01.

Сопротивление заполнению рабочего органа грунтом кН:

Для ковшовых рабочих органов одноковшовых экскаваторов:

где – коэффициент учитывающий высоту Н пригружающего слоя грунта в зоне копания над режущей кромкой =05;

– максимальная толщина срезаемой стружки ;

b – ширина ковша b = 093 м;

- удельное сопротивление грунта сжатию .

Сопротивление возникающее на площадке затупления кН:

где - удельное сопротивление от затупления зависящее от ширины площадки затупления α и вида грунта ;

L - длина режущей кромки рабочего органа практически равная ширине ковша Bк.

Тогда основная касательная составляющая сопротивлению копания грунта составляет:

Нормальная составляющая сопротивления грунта копанию:

где - коэффициент зависящий от однородности и прочности грунта степени затупления размера и формы износа задних граней режущего элемента заднего угла резания α. Так при α = 5 8о для однородных грунтов II и IV категории и средней затуплености режущего инструмента ; для более прочных неоднородных полускальных и мерзлых грунтов .

1.2 Определение сил сопротивления резанию грунта не модернизированным рабочим органом (по Ветрову)

Известно что в процессе блокированного резания простым ножом грунт разрушается в пределах прорези трапециевидного сечения при этом характер и величина сопротивления разрушения грунта различны в разных зонах прорези. В связи с этим касательную составляющую силы резания в расчетах делят на 4 части соответствующие характерным сопротивлениям:

а) силу для преодоления лобовых сопротивлений ножу пропорциональную площади средней части сечения прореза и зависящую от угла резания и прочности грунта:

б) силу разрушения грунта в боковых расширениях прорези пропорциональную площади сечения зависящую от прочности грунта и независящую от угла резания и ширины среза:

в) силу боковую среза у дна прорези пропорциональную толщине срезаемой стружки зависящую от прочности грунта а также независящую от ширины среза b и угла резания:

г) силу для преодоления сопротивления площадке износа (или затупления ножа) пропорциональную длине режущей кромки зависящую от ширины а – площади износа или радиуса затупления ножа от толщины среза h и независящую от угла резания:

Таким образом суммарная сила блокированного резания простым ножом равна Н:

Рассчитаем каждый из неизвестных элементов этой формулы:

- коэффициент глубины расширяющей части прорези зависящий от характеристики грунта.

Величину удельного сопротивления разрушению грунта в лобовой части можно выразить:

где - коэффициент угла резания; - удельная сила резания лобовой части прорези при угле резания 450;

Произведение выражают функцией второй степени толщины среза h:

где - коэффициент характеризующий силу разрушения грунта в боковых частях прорези;

Произведение выражает функцией первой степени толщины среза h:

где - коэффициент характеризующий удельную силу среза грунта одной из боковых граней ножа;

Удельная сила преодоления сопротивления грунту износу выражают эмпирической зависимостью:

где - параметры характеризующие сопротивление грунта упруго- пластическому сжатию принимают по опытным данным.

Определение суммарной силы блокированного резания простым ножом:

где - коэффициенты пропорциональности учитывающие отношения соответствующих удельных сил резания полученные по опытным данным так для обычных грунтов: .

Определяем среднюю силу резания:

где - коэффициент энергоемкости.

По найденной величине средней силы резания определяют мощность потребную на резание:

где V- скорость резания мс.

Нормальную составляющую полной силы резания для простого ножа при прямом блокированном резании определяют исходя из величины касательной составляющей силы резания угла резания угла наклона площадки износа 1 или нижней поверхности грунтового нароста на затуплении ножа и угла трения грунта о нож:

Рассчитаем среднемаксимальную силу резания экскаватора ЕК-18 при отделении стружки толщиной h = 012 м сухой сланцевой глины крепость которой ширина отвала b = 093 (м) угол резания = 45о а = 5 (мм).

Коэффициент для разрыхленной глины принимаем равным 036 а коэффициент .

Значение коэффициента при h = 012 м и а = 05м

Коэффициент для разрыхленной глины IV категории принимаем равным 073 а угол γ = 45о.

Рассчитаем некоторые параметры:

Полученные данные подставляем в формулу:

Принимаем для разрыхленной глины коэффициент энергоемкости и подставляем в формулу:

Определяем среднемаксимальную нормальную силу резания N:

и при угле резания = 45о ; = 30о ; 1 = 30о.

Из расчета N следует что ковш экскаватора под действием сил для преодоления лобовых сопротивлений будет затягиваться в грунтовый массив. Для соблюдения заданной толщины среза грунта h необходимо ковш удерживать гидроцилиндрами.

1.3 Определение сил сопротивления резанию грунта модернизированным рабочим органом (по Домбровскому)

При расчете сопротивления резанию грунта модернизированным рабочим органом мы учитываем что трудоемкость разработки грунта после его предварительного рыхления снижается в 15 18 раза. В связи с вышеизложенным принимаем удельное сопротивление резанию для грунта IV категории равным 140 кПа.

Сопротивление перемещению призмы грунта кН:

Для ковшовых рабочих органов:

2 Тяговый расчет экскаватора ЕК-18

Тяговый расчет включает в себя составление уравнения тягового баланса для режима работы экскаватора - транспортного.

Уравнение тягового баланса показывает каким образом движущее усилие создаваемое двигателем на ведущих звездочках распределяется по отдельным видам сопротивлений движению машины.

Нормальным и достаточным условием движения машины как на рабочем так и на транспортном режимах является условие при котором максимальное тяговое усилие развиваемое двигателем машины и передаваемое на ее движитель будет больше суммы всех сопротивлений ее движению и меньше максимальной силы тяги движителя по условию его сцепления с поверхностью т.е.:

будет иметь место буксование движителя.

машина двигаться не сможет и двигатель заглохнет.

Исходными данными при тяговом расчете могут быть: требования к машине и ее рабочему оборудованию из условия технологической схемы работы тип движителя коэффициенты сопротивления движению вид и состояние грунта и др.

В общем случае суммарное сопротивление движению машины равно Н:

где - сила сопротивления перекатыванию; - внутреннее сопротивления в движителях; - сопротивление повороту при движении машины по кривой; - сопротивление при движении машины по уклону; - сопротивление от силы инерции при трогании с места или торможении; - сопротивление воздуха; - рабочее сопротивление возникающее при взаимодействии рабочего органа с грунтом.

При тяговом расчете на рабочем режиме из уравнения силового баланса исключают: сопротивление повороту так как процесс копания осуществляют как правило при движении машины по прямому участку; и сопротивление воздуха в виду малых скоростей движения.

При тяговом расчете на транспортном режиме из уравнения силового баланса исключают рабочее сопротивление . Тогда:

где - сила тяжести машины Н; - коэффициент сопротивления перекатыванию зависящий от типа движителя и вида опорной поверхности;

- угол уклона местности град;

- внутреннее сопротивление в движителях составляет (Н):

-сопротивление повороту при движении машины по кривой принимают Н:

- сопротивление при движении машины по уклону определяют по формуле:

- угол уклона местности по которой движется машина;

- сопротивление от сил инерции возникающих при трогании с места или при торможении; в случае равноускоренного движения это сопротивление определяют из выражения:

где - коэффициент учитывающий инерцию вращающихся масс привода принимают равным 1.05 1.15;

- рабочая скорость машины на первой передаче после трогания с места мс

- сопротивление воздуха рассчитывают из условия максимально допустимой ветровой нагрузки Н:

где - предельно допустимое удельное динамическое давление ветра равное 125 Па;

- суммарная наветренная площадь машины м2;

- сопротивление возникающее при взаимодействии рабочего органа машины с грунтом кН:

Тяговое усилие развиваемое двигателем машины можно считать равным суммарной окружной силе всех движителей приводимых от двигателя привода Н:

где - установленная мощность двигателя машины кВт;

- скорость движения машины на соответствующей передачи мс;

- к.п.д. трансмиссии ходового оборудования принимают:

для механической трансмиссии .

Максимальную силу тяги на опорной поверхности с оптимальной влажностью развиваемую движителем при отсутствии буксования из условия сцепления определяют по формуле Н:

где - сцепной вес машины т.е. вес приходящийся на ведущие колеса Н;

- коэффициент сцепления движителя с опорной поверхностью зависящий от типа движителя вида и состояния опорной поверхности.

Исходными данными для тягового расчета являются: вид опорной поверхности – влажная глина; сила тяжести машины - ; уклон местности - 0°; скорость движения машины на первой передаче скорость движения машины на транспортном режиме - ; мощность двигателя базовой машины N = 552 кВт; наветренная площадь экскаватора - .

Тяговое усилие развиваемое двигателем машины на рабочем режиме определяют по формуле:

Максимальная сила тяги из условия сцепления движителя с опорной поверхностью определяют по формуле:

где - коэффициент сцепления принимают для гусеничного движителя при движении по влажному грунту – тогда

Суммарное сопротивление на транспортном режиме:

- сопротивление перекатыванию движителя по заданной опорной поверхности будет равно:

где коэффициент сопротивления движению машины по заданным условиям принимают для гусеничного движителя при движении по влажному грунту – тогда

- внутреннее сопротивление в движителях равно:

-сопротивление от сил инерции возникающие при трогании с места:

- сопротивление повороту экскаватора при его движении по кривой

- сопротивление воздуха

Таким образом суммарное сопротивление движению экскаватора на транспортном режиме составляет:

По результатам данного расчета условие нормального движения экскаватора на транспортном режиме соблюдается так как:

3 Расчет основных параметров экскаватора ЕК-18

Для определения массы экскаватора используют зависимость выведенную на основе теории подобия:

где m и - массы проектируемого экскаватора и его прототипа соответственно т;

V - вместимость ковша проектируемого экскаватора и его прототипа соответственно м3.

Размер полубазы В экскаватора (м) определяют по равенству

Параметры рабочего оборудования экскаватора обозначенные на рисунке 4.1 определяют по равенству

где А – искомый размер м;

- коэффициент подобия принимают по табличным данным;

- коэффициент вариации принимают по табличным данным.

Высота шарнира цилиндра поворота стрелы

Расстояние от шарнира цилиндра поворота стрелы до оси поворота экскаватора

Расстояние от пяты стрелы до шарнира штока цилиндра стрелы

Расстояние от шарнира штока цилиндра стрелы до шарнира поворота рукояти

Длина консоли рукояти

Расстояние между шарнирами

Расстояние от пяты стрелы до шарнира цилиндра рукояти

Расстояние от пяты стрелы до оси поворота экскаватора

4. Статический расчет экскаватора ЕК-18

Расчет силы тяжести противовеса. Этот расчет производят из условия возможности опрокидывания поворотной платформы вперед и назад.

Расчет силы тяжести противовеса в случае опрокидывания Рисунок 2.1. Схема для определения веса противовеса при опрокидывании платформы вперед

Решаем уравнение моментов сил относительно точки В:

где - силы тяжести соответственно ковша с грунтом рукояти стрелы и платформы Н;

- расстояние от линии действия соответствующих сил до оси поворота платформы м определяются графически;

а – расстояние от оси поворота платформы до точки ее опрокидывания м определяется графически.

Расчет силы тяжести противовеса в случае опрокидывания платформы назад

Рисунок 2.2. Схема для определения веса противовеса при опрокидывании платформы назад

Решаем уравнение моментов сил относительно точки Н:

Окончательно принимаем силу тяжести противовеса из условия

Расчет рабочей устойчивости экскаватора. Устойчивость экскаватора определяется соотношением сил действующих на рабочее оборудование и конструкцию машины в целом при наиболее неблагоприятных условиях его работы и оценивается коэффициентом устойчивости определяющим собой отношение суммарного момента сил удерживающего экскаватор от опрокидывания к суммарному моменту сил опрокидывающего экскаватор:

Суммарный момент удерживающий экскаватор от опрокидывания

(Н×м) определяют относительно точки О (рисунок 2.3):

Суммарный момент опрокидывающий экскаватор (Н×м) определяют также относительно точки О:

Рисунок 2.3. Схема к определению рабочей устойчивости экскаватора

здесь - сила тяжести ходовой части экскаватора Н;

– касательная составляющая сопротивления копанию грунта определяем по формуле:

где q – вместимость ковша 05 м3;

- глубина копания 012 м;

- коэффициент разрыхления грунта 13;

- коэффициент наполнения ковша 095;

- удельное сопротивление грунта копанию 240 кПа.

Решаем уравнение моментов сил относительно точки О:

5 Расчет производительности экскаватора ЕК-18

Производительность одноковшовых экскаваторов является одним из главных параметров используемых в качестве исходной величины для расчета и проектирования машины.

Эксплуатационную производительность (м3ч) одноковшовых экскаваторов определяют по формуле

где q – вместимость ковша м3;

- коэффициент наполнения ковша грунтом =095;

- коэффициент разрыхления грунта зависящий от категории и состояния грунта =13;

- коэффициент использования машины во времени принимают ;

– продолжительность рабочего цикла с

где - продолжительность копания 7 с;

- продолжительность рабочего поворотного движения платформы экскаватора для разгрузки ковша 5 с;

- продолжительность разгрузки ковша 3 с;

- продолжительность обратного поворотного движения платформы в исходное положение 5 с.

![]() 10 лист.dwg

10 лист.dwg

![]() раздел 1.docx

раздел 1.docx

1.Назначение классификация и область применения экскаваторов

Экскаваторами называют землеройные машины предназначенные для копания грунта или других пород путем его отделения от массива захвата переноса и выгрузки в транспортное средство либо в земляное сооружение либо в отвал.

Используются одноковшовые экскаваторы на следующих видах работ: рытье котлованов траншей выемок каналов возведение насыпей дамб и плотин.

Особенностью одноковшовых экскаваторов является стационарность их рабочего процесса т.е. разработка грунта ведется с одного места стоянки до тех пор пока грунт не вырабатывается в радиусе действия рабочего оборудования после чего экскаватор меняет стоянку.

Одноковшовые экскаваторы классифицируются по следующим основным признакам.

По эксплуатационному назначению: строительные универсальные карьерные вскрышные специальные.

По исполнению рабочего оборудования: с гибкой подвеской; с жесткой подвеской; с телескопической стрелой.

По виду рабочего оборудования: с прямой лопатой когда разработка грунта ведется выше уровня стоянки экскаватора при движении ковша вверх от экскаватора одновременным напорным движением рукояти и поворотным движением рукояти и ковша; с обратной лопатой когда разработка грунта ведется ниже уровня стоянки экскаватора при движении ковша вверх к экскаватору при одновременных поворотных движениях стрелы рукояти и ковша; драглайн - разработка грунта ведется ниже уровня стоянки экскаватора при движении ковша вверх к экскаватору за счет одновременных движений тягового и подъемного канатов.

По типу силовых передач (приводу): механические электромеханические гидравлические и комбинированные.

По приводу механизмов: одномоторные и многомоторные.

Одноковшовые строительные экскаваторы – универсальные машины используемые при копании грунтов до VI категории прочности разборке слабой и взорванной скальной породы. Они применяются для выемки из забоя и погрузке в транспорт отвалов сыпучих и крупнокусковых материалов разрушения старых сооружений расчистки территорий при пробивке трасс расчистки мелиоративных и водоотводных канав отрывке больших котлованов и протяженных траншей сооружении грунтовых насыпей строительстве тоннелей и мостовых переходов и на других работах.

Разнообразие сфер применения экскаваторов предопределило большое число вариантов их исполнения а также типов используемого рабочего оборудования. В строительстве наиболее широко применяются машины массой до 40 т с гидрообъемным приводом рабочего оборудования которые обычно и относят к группе строительных экскаваторов.

Существовавшая система индексации одноковшовых универсальных экскаваторов (ЭО) посредством четырех цифр индекса классифицирует экскаваторы по размерным группам (первая цифра - вместимость ковша) типам ходового устройства (вторая цифра) и исполнению рабочего оборудования (третья цифра). Четвертая цифра - порядковый номер модели. Буквы (А Б В Е) обозначают очередную модернизацию а специальное климатическое исполнение машины обозначается: ХЛ - северное исполнение Т - тропическое ТВ - для влажных тропиков. Например ЭО-ЗЗПГ Т - экскаватор одноковшовый 3-й размерной группы вместимость ковша 04-10 м3 (в зависимости от грунта и вида рабочего оборудования) на пневмоколесном ходу с канатной подвеской рабочего оборудования первой модели четвертой модернизации тропическое исполнение.

Некоторые российские экскаваторные заводы наряду с российской применяют индексацию машин по массе с использованием принятых в международной практике условных обозначений особенностей шасси.

Вместимость ковша м3

Ходовое оборудование

..Гусеничное уширенное

Подвеска рабочего оборудования

2.Критический анализ конструкции и технологических параметров экскаватора

Гидравлические экскаваторы обладают преимуществами по сравнению с экскаваторами с механическим приводом. Так гидравлический привод расширяет технологические возможности экскаваторов с различными видами рабочего оборудования. Например при использовании обратной лопаты увеличивается заполнение ковша за счет больших усилий копания (так как сопротивление грунта копанию воспринимается через стрелоподъемные цилиндры массой всего экскаватора) что повышает производительность машины. Появляется возможность копания только поворотом ковша при неподвижной (относительно стрелы) рукояти что позволяет выполнять работы например в городских условиях т. е. в непосредственной близости от подземных коммуникаций где требования к безопасности ведения работ часто вынуждают использовать ручной труд.

Имеются также экономические преимущества экскаваторов с гидравлическим приводом. Так расширение номенклатуры сменного рабочего оборудования и их специфическая кинематика а также независимое регулирование скоростей совмещаемых рабочих движений позволяют механизировать те работы которые ранее выполнялись вручную.

Унификация элементов гидропривода создает реальные возможности для организации производства гидравлических экскаваторов и выпуска необходимых типоразмеров экскаваторов. Значительно уменьшается номенклатура запасных частей для эксплуатируемых экскаваторов и создается возможность применения агрегатного метода их ремонта а следовательно уменьшаются их простои и увеличивается время полезного их использования. За счет автоматизации управления повышается производительность экскаваторов а вследствие автоматизации их привода экономятся энергетические ресурсы и повышается КПД машин.

Сокращение времени технического обслуживания машины позволяет уменьшить число обслуживающего персонала.

Таблица 2.1. Основные технические характеристики ковшовых гидравлических экскаваторов

Наименование показателей

Эксплуатационная масса с оборудованием «обратная лопата» т

основного ковша обратной лопаты

Мощность двигателя кВт

Частота вращения двигателя мин-1

Среднее давление на грунт кПа

Скорость передвижения наибольшая кмч

Частота вращения поворотной платформы мин-1

Наибольший угол подъема град

Управление основными механизмами

Радиус А описываемый хвостовой частью мм

Ниже рассмотрим примеры наиболее часто применяемых одноковшовых гидравлических экскаваторов.

Неполноповоротный экскаватор ЭО-2621В-3. Этот экскаватор относящийся ко 2-й размерной группе предназначен для механизации земляных и погрузочных работ небольших объемов. Его монтируют на пневмоколесном тракторе ЮМЗ-6КЛ. Эта машина предназначена для разработки грунтов I IV групп и погрузки сыпучих и мелкодробленых материалов. Машина оборудована рабочим оборудованием двух видов: экскаваторным и бульдозерным. Всего же машина может быть оснащена 22 видами сменного рабочего оборудования и рабочих органов.

В отличие от предыдущих моделей на экскаваторе ЭО-2621В-3 установлен новый унифицированный ковш 025 м3 прямой и обратной лопат который имеет более рациональную конструкцию. Этот ковш более жесткой конструкции днище его не открывается; существенно повышена долговечность. Угол поворота ковша увеличен за счет применения шестизвенного механизма.

Для улучшения рабочих параметров машины особенно с основным оборудованием «обратная лопата» применена удлиненная рукоять что позволило увеличить такой важный показатель как глубина копания с 35 до 415 м.

С целью повышения срока службы рабочего оборудования на гидроцилиндре ковша установлен разгрузочный клапан.

Устойчивость экскаватора при работе возросла за счет введения гидрозамков в конструкцию гидроцилиндров выносных опор и отвала бульдозера.

Для обеспечения надежной работы усилена металлоконструкция бульдозерного оборудования.

На отечественных экскаваторах наиболее распространена двухпоточная система привода в которой рабочая жидкость от двух или трех насосов (секций насоса) подается в две напорные линии. В экскаваторах имеются две гидравлические системы с одним общим баком.

Полноповоротные экскаваторы 3-й размерной группы большей частью выпускают на пневмоколесном ходу.

Основное рабочее оборудование для таких экскаваторов — обратную лопату — в зависимости от категории разрабатываемого грунта можно оснащать сменными ковшами. При оснащении обратной лопатой экскаваторы используют для рытья котлованов траншей и ям. Поворотный ковш обеспечивает хорошие условия копания грунта и выгрузки его в отвал и транспортные средства. Кроме обратной лопаты экскаваторы оборудуют погрузчиком грейфером прямой лопатой и ковшами различной формы для специальных земляных работ.

Рисунок 1.1. Экскаваторное оборудование «обратная лопата».

Экскаваторное оборудование «обратная лопата» (рисунок 1.1) состоит из : 1 – шарнир крепления стрелы к раме поворотной платформы; 2 46 – гидроцилиндры поворота соответственно стрелы рукояти ковша; 3 - моноблочная стрела; 5 -рукоять; 7- двуплечий рычаг; 8 - тяга; 9 - ковш; 10 - шарнир крепления гидроцилиндра к раме поворотной платформы.

Для полноповоротных экскаваторов наиболее распространена двухпоточная система привода с насосами регулируемой подачи. Для экскаваторов 3-й и 4-й размерных групп целесообразно применять сдвоенные аксиально-поршневые насосы с суммирующим регулятором мощности. Такие насосы выпускают в едином агрегате с раздаточным редуктором для привода насосов.

Использование насосов регулируемой подачи по сравнению с насосами постоянной подачи позволяет уменьшить мощность для привода насосной установки а также снизить потери энергии на дросселирование и нагрев рабочей жидкости.

Универсальным одноковшовый экскаватор ЭО-3323 (рисунок 1.2) предназначен для разработки котлованов траншей карьеров в грунтах I-IV групп погрузки и разгрузки сыпучих материалов разрыхленных скальных пород мерзлых грунтов (размер кусков не более 200 мм) а также других работ.

Рисунок 1.2. Гидравлический пневмоколесный экскаватор 3-й размерной группы ЭО-3323 с оборудованием «обратная лопата»

По сравнению с ранее выпускавшимися экскаваторами типа ЭО-3322 на экскаваторе ЭО-3323 существенно повышена производительность благодаря увеличению вместимости ковшей и повышению усилий на их режущей кромке. Максимальное давление в гидросистеме повышено до 25 МПа против 175 МПа у прежних машин.

Цельнометаллическая шумотеплоизолированная кабина экскаватора ЭО-3323 оборудована отопителем зеркалом заднего вида стеклоочистителем противосолнечным козырьком огнетушителем аптечкой термосом. Сиденье машиниста подрессорено его положение регулируется. В кабине установлен пульт сервоуправления основными механизмами экскаватора.

Гусеничные экскаваторы 3-й размерной группы. К этой группе относятся экскаваторы ЭО-3122 на нормальном ходовом устройстве тракторного типа и ЭО-3221 на уширенно-удлиненном ходовом устройстве которые унифицированы с пневмоколесным экскаватором ЭО-3323.

Экскаватор ЭО-3122 (рисунок 1.3 а) имеет полностью унифицированную с экскаватором ЭО-3323 поворотную часть за исключением рулевого устройства которое на гусеничных экскаваторах не требуется.

— ходовая тележка; 2 — поворотная платформа; 3 — капот; 4 — силовая установка; 5 — кабина; 6 — стрела; 79 11 — гидроцилиндры рукояти ковша и стрелы; 8 — рукоять; 10 — ковш

Рисунок 1.3. Гидравлические гусеничные экскаваторы 3-й размерной группы ЭО-3122 (о) и ЭО-3221 (б) с оборудованием «обратная лопата»

Гидравлический привод экскаватора ЭО-3122 аналогичен экскаватору ЭО-3323 т. е. гидросистемы этих машин практически одинаковы.

В связи с оснащением гусеничным ходовым устройством экскаватор ЭО-3221 (рисунок 1.3 б) способен выполнять разнообразные земляные и погрузочно-разгрузочные работы.

На гусеничных лентах экскаватора ЭО-3221 могут быть установлены башмаки различной ширины для работы на грунтах с высокой и слабой несущей способностью.

Пневмоколесные полноповоротные экскаваторы 4-й размерной группы. Экскаватор ЭО-4321Б (рисунок 1.4) — модернизированная модель пневмоколесного экскаватора 4-й размерной группы с гидравлическим приводом — предназначен для разработки грунтов I IV групп. Для скальных пород и мерзлых грунтов экскаватор можно применять при условии предварительного дробления пород и грунтов на куски не более 400 мм.

Рисунок 1.4. Гидравлический пневмоколесный экскаватор 4-й размерной группы ЭО-4321Б с оборудованием «обратная лопата»

Основное преимущество гидросистемы экскаватора ЭО-4322 по сравнению с гидросистемой экскаватора ЭО-4321Б: суммирование потоков рабочей жидкости от обеих секций насоса за гидрораспределителями с применением новых сборочных единиц (двух дополнительных одно-золотниковых гидрораспределителей подпиточных клапанов гидрозамков приточного исполнения центрального коллектора).

Условия труда машиниста экскаватора улучшены благодаря снижению максимального уровня шума путем установки в кабине дополнительной изоляции а также за счет более оптимального расположения органов управления и установки опрокидывающейся рулевой колонки. Кроме того на машине применен новый эффективный и безопасный отопитель с использованием тепла охлаждающей жидкости дизеля и более удобный стеклоподъемник. Наряду с этим значительно улучшены условия запуска двигателя при низких температурах путем установки муфты сцепления между насосом и дизелем. На данном экскаваторе более рационально выполнены конструкции ходовой и поворотной рам а также выносных опор что увеличило опорный контур а также уменьшило габарит в транспортном положении. Вместимость ковша экскаватора ЭО-4322 повысилась на 20—25% глубина копания обратной лопатой увеличилась на 7—15% удельный расход топлива снизился на 7%. Производительность при работе обратной лопатой возросла на 17%.

Экскаватор ЭО-4125 (рисунок 1.4) относится к экскаваторам второго поколения и со временем заменит экскаватор ЭО-4124А.

Рисунок 1.5. Гидравлический гусеничный экскаватор 4-й размерной группы ЭО-4125 с оборудованием «обратная лопата»

По назначению и конструкции обе эти машины одинаковы. Основная отличительная особенность экскаватора ЭО-4125 по сравнению с ЭО-4124 — применение энергосберегающего гидропривода с комбинированным регулированием насоса улучшенной схемой коммутации рекуперацией энергии при опускании стрелы и автоматическим управлением дизелем. В результате расход топлива уменьшился до 30 % что обеспечивает экономию топлива 2 3 т в год.

Максимальное давление в гидросистеме 28 МПа; управление — сервогидравлическое; применена аварийная блокировка предотвращающая потери рабочей жидкости при обрыве гидропровода.

Усовершенствованы и другие систем механизмов и сборочных узлов гусеничного хода редукторов и кабины. Все это позволило повысить надежность снизить затраты на техническое обслуживание улучшить условия работы машиниста.

Гусеничные полноповоротные экскаваторы 5-й и 6-й размерных групп. К этой группе относятся мощные универсальные гидравлические экскаваторы моделей ЭО-5124 и ЭО-6123 (рисунок 1.6). Производительность их в 15—25 раза выше чем экскаваторов 4-й группы. Кроме традиционных видов рабочего оборудования они оснащены глубинным грейфером и буровым оборудованием.

Экскаваторы эти созданы с использованием многих эффективных конструктивных решений направленных на повышение производительности и надежности машин уменьшение расхода энергоресурсов и улучшение условий работы машиниста.

Экскаваторы имеют силовую установку в которой применены гидронасосы с управляемой производительностью. Рабочие движения экскаватора плавно регулируются. Разгрузка насосов при холостой работе и защита насосов от перегрузок по давлению осуществлены предохранительными клапанами.

Максимальное давление 28 МПа. В системе сервоуправления для повышения надежности используется аксиально-поршневой насос а в системе управления подачей топлива — автомат холостых оборотов дизеля. Введена система рекуперации энергии при опускании рабочего оборудования.

— ходовая тележка; 2 — противовес; 3— капот; 4 — кабина; 5 8 9 — гидроцилиндры стрелы ковша и рукояти; 6 — стрела; 7 — рукоять; 10 — ковш; 11 — поворотная платформа

Рисунок 1.6. Гидравлические гусеничные экскаваторы 5-й и 6-й размерных групп ЭО-5124 (а) и ЭО-6123 (б) с оборудованием «прямая лопата»

Экскаватор ЭО-6123 унифицирован с экскаватором ЭО-5124. Отличие состоит в применении электрических двигателей питающихся от внешней электросети переменного тока напряжением 380 В. Для работы при отсутствии внешней электросети к экскаватору может придаваться дизель-генераторная установка.

Выпуск экскаваторов ЭО-5124 и ЭО-6123 предполагается в двух исполнениях: с гусеничным ходом тракторного типа и с таким же ходом но имеющим гребневое зацепление.первых машин больше но это компенсируется повышенной долговечностью ходового устройства и меньшими затратами на техническое обслуживание.

![]() модернизир РО лист 7.dwg

модернизир РО лист 7.dwg

Модернизированное рабочее оборудование экскаватора ЕК-18

КР МЗР 2010.032.00.00.00.ПИ

- дополнительный рабочий орган

![]() гидросхема лист 3.dwg

гидросхема лист 3.dwg