Бульдозер Т-130. Диплом

- Добавлен: 25.10.2022

- Размер: 3 MB

- Закачек: 1

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- AutoCAD или DWG TrueView

- Microsoft Word

Дополнительная информация

![]() Общий вид (сбоку) И.dwg

Общий вид (сбоку) И.dwg

Управление гидравлическое

Базовый трактор T-130

Техническая характеристика

Роторный снегоочиститель ДЭ-210

ДП 472264.01.00.000 СБ

Проект бульдозера Т-130 с разработкой рабочего оборудования для уборки снега в труднодоступных местах

ДП 1983.01.00.000 СБ

![]() Гидравлика И.dwg

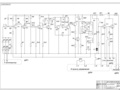

Гидравлика И.dwg

Гидравлическая схема

Реверсивный золотник

Обратный клапан с дроселем

Предохранительный клапан

Гидроцилиндры подъема отвала

Гидораспределитель ручного управления

ДП 472264.04.00.000 ГС

Проект бульдозера Т-130 с разработкой рабочего оборудования для уборки снега в труднодоступных местах

![]() WinMashine.dwg

WinMashine.dwg

Пневмоцилиндр дозатора

Подача мороженого в цилиндр

ДП 472264.07.00.000

Проект бульдозера Т-130 с разработкой рабочего оборудования для уборки снега в труднодоступных местах

Карта распределения напряжений

![]() Раб. оборудование отвал.dwg

Раб. оборудование отвал.dwg

Пневмоцилиндр дозатора

Подача мороженого в цилиндр

ДП 472264.02.00.000 СБ

Проект бульдозера Т-130 с разработкой рабочего оборудования для уборки снега в труднодоступных местах

ДП 1983.02.00.000 СБ

![]() Общий вид (сверху) .dwg

Общий вид (сверху) .dwg

Проект бульдозера Т-130 с разработкой рабочего оборудования для уборки снега в труднодоступных местах

ДП 1983.01.00.000 СБ

![]() Раб. оборудование ротора.dwg

Раб. оборудование ротора.dwg

Пневмоцилиндр дозатора

Подача мороженого в цилиндр

Рабочее оборудование

ДП 472264.02.00.000 СБ

Проект бульдозера Т-130 с разработкой рабочего оборудования для уборки снега в труднодоступных местах

ДП 1983.02.00.000 СБ

![]() Мой диплом.doc

Мой диплом.doc

2. Операции выполняемые бульдозером14

3. Основные схемы выполнения работ бульдозерами21

4. Установка и наладка рабочих органов бульдозеров23

5. Расчет трактора-Т-130.24

5.1. Исходные данные24

5.2. Выбор основных параметров трактора.24

5.3. Тяговый расчет бульдозера.28

6. Производительность бульдозера.32

СПЕЦИАЛЬНАЯ ЧАСТЬ.35

1. Разработка рабочего органа трактора.35

2. Расчет роторного снегоочистителя42

2. Расчет рамы Трактора Т-130.50

4. Определение усилий в звеньях рамы трактора Т-130.50

6. Определение геометрических характеристик рамы58

7. Организация технического обслуживания тракторов59

8. Техническое обслуживание60

10. Ежесменное техническое обслуживание61

11. Периодические технические обслуживания61

12. Методы ремонта тракторов63

РАСЧЕТ РАМЫ ТРАКТОРА Т-130 С РОТОРНЫМ СНЕГООЧИСТИТЕЛЕМ В СИСТЕМЕ АВТОМАТИЗИРОВАННОГО ПРОЕКТИРОВАНИЯ АПМ WINMACHINE68

РАЗРАБОТКА СИСТЕМЫ УПРАВЛЕНИЯ РАБОЧИХ ОРГАНОВ ТРАКТОРА Т-130.76

1. Аппаратура разрабатываемой системы.76

2. Разработка схемы автоматической стабилизации угла наклона роторного снегоочистителя80

3. Гидравлическая схема и ее работа84

1 Анализ условий труда машиниста87

2. Обзорность рабочей площадки и рабочих органов89

3. Защита машиниста от шума90

4. Отопление и охлаждение кабины92

5. Светотехнические приборы97

6. Техника безопасности при работе тракторов.98

7 Пожарная безопасность98

8. Охрана труда при техническом обслуживании и ремонте тракторов.99

ЭКОНОМИЧЕСКАЯ ЧАСТЬ.100

1.Оценка технической целесообразности конструкции изделия.100

2. Выбор перечня показателей оценки технического уровня конструкций.101

3. Оценка весомости (значимости) показателя102

4. Расчет комплексного показателя технического уровня и качества конструкции.103

5. Расчет трудоемкости ОКР106

6. Расчет временных и стоимостных затрат на проектирование изделия110

7. Прогнозирование себестоимости изделия112

8 .Расчет затрат на основные материалы113

9. Затраты на комплектующие покупные изделия115

10. Расчет затрат на заработную плату производственных рабочих117

11. Расчет полной себестоимости изделия118

12. Определение прогнозируемой цены изделия119

15. Сводные показатели оценки экономической целесообразности проекта.122

СПИСОК ЛИТЕРАТУРЫ.125

Роторные снегоочистители используются при переброске свежевыпавшего и слежавшегося снега в сторону или погрузке в транспортные средства из снежных валов и куч образованных после работы плужно-щеточных снегоочистителей. При этом роторным снегоочистителем отрывают слои снега от массива режущими органами транспортируют его в метатель и отбрасывают в сторону или по направляющему патрубку (аппарату) в транспортное средство.

В связи с тем что заводы машиностроения в настоящее время изготовляют роторный снегоочиститель для зимней уборки всего одного типа в городах применяют роторные снегоочистители всего одного типа в городах применяют роторные снегоочистители предназначенные для содержания автомобильных дорог и аэродромов. Из этих машин наибольшее распространение получили два снегоочистителя шнеко-роторного –ДЭ-210 и ДЭ-211.

Шнеко-роторный снегоочиститель ДЭ-210 смонтирован на автомобильном шасси ЗИЛ-131 по одномоторной схеме. Двигатель автомобильного шасси демонтирован и для привода рабочего органа снегоочистителя и ходового оборудования базового шасси использован один дизельный двигатель. Специальное оборудование машины состоит из рабочего органа его корпуса механизмов привода рабочего органа и ходового оборудования базового шасси.

Целью данного дипломного проекта является монтаж роторного снегоочистителя ДЭ-210 на базу трактора Т-130 что позволит производить удаление снега в тех местах которые являются труднопроходимыми для автомобиля ЗИЛ-131.

В соответствие с целью работы в задачи проектирования входит:

)Разработать рабочий орган трактора Т-130; подобрать двигатель соответствующей мощности; рассчитать металлоконструкцию трактора;

)Оценить техническую целесообразность конструкции изделия; дать оценку эффекта от производства и использования изделия;

)Обеспечить технику безопасности при работе с трактором; уменьшить влияние на машиниста вредных факторов таких как шум неблагоприятная окружающая среда.

За последнее время строительное и дорожное машиностроение создало новые и модернизировало серийные машины. Увеличилась их единичная мощность механическое управление машин заменено гидравлическим повышены надежность и долговечность машин улучшены их энергономические показатели и общий дизайн. Многие рабочие процессы автоматизированы.

Наряду с современными средствами автоматизации и механизации на оснащении дорожных организаций находятся машины устаревших конструкций но пригодные для эксплуатации. Списывать такую технику не всегда экономически целесообразно. Модернизация и восстановление путем агрегатного метода ремонта обеспечат возможность ее дальнейшей эксплуатации.

Вопросы эффективного использования новой а также имеющейся в дорожных организациях техники имеют большое народнохозяйственное значение. Важно условие повышения эффективности дорожных машин – правильная их эксплуатация которая зависит от технической подготовки персонала обслуживающего машины.

Под эффективным использованием дорожных машин в первую очередь понимается достижение максимальной производительности при высоких экономических показателях и высоком качестве работ. Достижение высоких показателей может быть обеспеченно организационными и техническими мероприятиями целесообразным подбором машин для выполнения конкретных работ выбором рациональных схем работы машин применением вспомогательных устройств и приспособлений высоким мастерством машинистов.

1. Назначение и классификация бульдозеров

Бульдозером называют самоходную землеройную машину представляющую собой гусеничный или колесный трактор тягач с навешанным при помощи рамы или брусьев рабочим органом – отвалом криволинейного профиля размещенным вне базы ходовой части.

Чаще всего отвал размещают впереди криволинейной отвальной поверхностью в сторону от базовой машины габарит которой по ширине он полностью перекрывает. Навесное бульдозерное оборудование состоит из отвала с ножами; толкающей рамы с подкосами к которым крепится отвал; привода обеспечивающего подъем и опускание отвала во время работы а в отдельных моделях бульдозеров также и изменение положения отвала в плане.

Бульдозеры служат для послойного копания планировки и перемещения на расстояние до 60 – 150 метров грунтов полезных ископаемых рудных строительных и других материалов при строительстве и ремонте дорог каналов дамб котлованов и других сооружений.

В зависимости от мощности и конструкции бульдозеры могут работать на различных грунтах: от болотистых и песчаных до разборных взорванных или разрыхленных пород и руд. Экономически выгодная дальность перемещения грунта бульдозером зависит от класса базового трактора вида и прочности грунта и эксплуатационных условий. Обычно она не превышает 60 метров.

При возможности перекоса отвала и достаточном тяговом усилии бульдозерами с неповоротным отвалом можно разрабатывать до 70% всех видов грунтов включая мерзлые и горные породы для которых обычно требуется предварительное рыхление. Бульдозеры с поворотным отвалом имеют ограниченную область применения. Их в основном используют для нарезки террас на косогорах засыпки траншей поперечными ходами и прокладки пионерных дорог. При этом повернутый в плане отвал дает некоторые преимущества. Положение центра давления базовых тракторов не позволяет использовать отвал повернутый в плане на угол менее 60° от продольной оси. В связи с этим непрерывный сход грунта в сторону не обеспечивается и поэтому работа непрерывными продольными проходами неэффективна. До 90 – 95% времени такие бульдозеры работают с прямой установкой отвала.

Бульдозеры классифицируют по назначению номинальному тяговому усилию и различным конструктивным признакам.

По назначению различают бульдозеры общего назначения и специальные.

Бульдозеры общего назначения выполняют копание и разработку грунтов пород и материалов в средних грунтовых (супесчаные суглинистые и глинистые грунты трещиноватые сланцы легкие известняки мергели и т.п.) и умеренных климатических условиях с температурой окружающей среды от –40 до +40°С. Чаще всего их снабжают неповоротным в горизонтальной плоскости отвалом. Поворотным отвалом оборудуют

чаще всего легкие и малогабаритные тракторы.

Специальные бульдозеры предназначены для выполнения таких работ как прокладка путей и пионерных дорог сгребание торфа выравнивание кавальеров подземная или подводная разработка грунтов разработка легких материалов типа угля и др. а также для работы в особых климатических и эксплуатационных условиях (при низких отрицательных температурах до

–60°С тропической влажности и температуре до +60°С в сухом и жарком климате пустынь в опасных и загазованных местах на грунтах с пониженной несущей способностью и т. д.). На специальных бульдозерах используют отвалы различных типов соответствующих их назначению. Некоторые отвалы позволяют экономически выгодно работать при дальности перемещения более 100 метров.

По номинальному тяговому усилию бульдозеры и рыхлители подразделяют на сверхтяжелые – с номинальным тяговым усилием более 300 кН тяжелые – 200 – 300 кН средние – 135-200 кН легкие – 25 – 135 кН и очень легкие – менее 25 кН. Номинальное тяговое усилие зависит от массы базового трактора. По конструктивным признакам бульдозеры классифицируют по типу ходовой части рабочих органов рам и управлению. По ходовой части различают бульдозеры гусеничные и колесные. Последние применяют редко.

По типу рабочего органа (рис. 1.1) различают бульдозеры:

с неповоротным отвалом (обычно их называют просто бульдозерами или бульдозерами с прямым отвалом) который установлен перпендикулярно продольной оси машины и не может поворачиваться в плане;

с неповоротным полусферическим отвалом боковые части которого установлены под небольшим углом к лобовой поверхности;

с неповоротным сферическим отвалом состоящим из трех примерно равных частей установленных одна к другой под углом 15°;

с поворотным отвалом устанавливаемым в горизонтальной плоскости под углом в обе стороны от продольной оси машины или перпендикулярно к ней;

универсальные (или путепрокладчики) с шарнирно сочлененным отвалом из двух половин которые по отдельности или вместе можно устанавливать в горизонтальной плоскости под углом к продольной оси машины или перпендикулярно к ней.

Существуют также отвалы других типов используемые для специфических работ но они распространены значительно меньше. Например известны отвалы с челюстным гидроуправляемым захватом для перемещения сыпучих материалов на большие расстояния под водой; с двумя отвальными поверхностями для работы передним и задним ходом; с отвальной поверхностью в сторону машины для работы от стенки; переворачиваемые для работы от себя и на себя; с встроенными по краям гидроуправляемыми зубьями для работы в лесных и других тяжелых условиях; с отбойным брусом сверху колуном и заостренным ножом для расчистки местности от деревьев и кустарника; с удлиненной отвальной поверхностью для перемещения угля и других сыпучих материалов. Бульдозеры на базе двух соединенных между собой рычажной системой гусеничных тракторов с одним общим отвалом не получили распространение вследствие малой проходимости и недостаточных универсальности и маневренности.

По типу рамы различают бульдозеры с охватывающей и внутренней рамой. Внутреннюю раму используют для бульдозеров-толкателей жесткость которых должна быть повышенной.

По типу механизма управления различают бульдозеры с гидравлическим (рис. 1.2) и канатно-блочным управлением. Управление последнего типа в настоящее время почти не используют. Автоматизированное управление бульдозерами применяют в основном на планировочных работах.

С целью расширения области применения бульдозеры снабжают дополнительным быстросъемным оборудованием: рыхлительными зубьями откосниками открылками уширителями удлинителями канавными наставками лыжами вилами и т.д. В определенных условиях наиболее эффективны открылки удлинители уширители.

Область применения бульдозеров может характеризоваться отношением тягового усилия к длине режущей кромки и возможного (по опрокидыванию) вертикального усилия к опорной площадке ножей. Использование гидравлически управляемого из кабины механизма перекоса обеспечивает повышение этих показателей.

Наиболее широкую область применения имеют бульдозеры с неповоротным отвалом полусферического типа которые обеспечивают высокие удельные показатели по тяге и заглублению при работах на высокосвязных грунтах. Вследствие больших нагрузок на передние катки ходовой части трактора и снижения годовой эксплуатационной производительности ограничено применение бульдозеров со сферическим отвалом.

Отличительной особенностью бульдозеров является неизменяемое или изменяемое положение их рабочих органов.

Отвал бульдозера как рабочий орган может быть повернут в плане (вправо или влево) на угол до 35° в каждую сторону.

Рабочее оборудование бульдозера – отвал (рабочий орган) навешиваемый спереди базового трактора и управляемый посредством гидравлической системы состоящей из нескольких насосов трубопроводов и исполнительных гидроцилиндров.

К бульдозерному оборудованию относятся: отвал как основное рабочее оборудование; толкающие устройства (рама); система управления отвалом.

Отвал представляет собой сварную конструкцию состоящую из лобового листа криволинейного очертания козырька нижней и верхней коробок жесткости вертикальных ребер жесткости и боковых стенок. У бульдозеров с поворотным отвалом (рис.1.3) тыльная часть отвалов в средней их части снабжена шаровым гнездом для соединения отвала с толкающей рамой имеющей шаровую пяту.

Лобовой лист сварен из двух продольных частей одна нижняя имеет плоское очертание другая верхняя – криволинейное очертание.

Торцы отвалов у большинства бульдозеров закрыты боковыми щеками к которым приварены вертикальные ножи. На щеках предусмотрены отверстия для крепления уширителей отвала. В большинстве случаев верхняя часть отвалов снабжается козырьком препятствующим потере перемещаемого грунта через отвал.

Нижняя сварная коробка к которой крепится нижняя сварная часть отвала в поперечном сечении имеет вид трехгранной призмы. Верхняя коробка также сварная к которой крепится верхняя часть отвала представляет собой балку квадратного сечения.

Соединение отвала с толкающей рамой осуществляется посредством шарового гнезда шаровой пяты и запорной пластины.

Толкающее устройство для бульдозеров с поворотным отвалом представляет собой чаще всего универсальную раму подковообразной формы состоящую из двух одинаковых сваренных в середине половин но используются также рамы состоящие из двух толкающих брусьев коробчатого сечения и двух наклонных брусьев коробчатого сечения. В соединении половин рамы спереди вварена шаровая пята а с противоположной стороны (внутри рамы) приварена распорная пластина обеспечивающая дополнительную жесткость раме. На верхней полке каждой полурамы приварены по три опорных кронштейна с проушинами; предназначенные для крепления толкателей что обеспечивает

возможность установки отвала в плане (в одну или другую сторону) под различными углами. На универсальной раме по обе стороны от шаровой пяты приварены два кронштейна для крепления к ним штоков гидроцилитндров подъема-опускания отвала.

К нижнему листу отвала болтами с потайными головками крепятся ножи – один средний и два боковых. Ножи имеют двустороннюю заточку главным образом боковые для того чтобы при затуплении их можно было переставлять.

2. Операции выполняемые бульдозером

Перед тем как приступить к работе машинист бульдозера совместно с бригадиром или прорабом участка должен ознакомиться с рельефом местности состоянием и особенностью грунтов объемами предстоящих работ а также с технической документацией о возможном наличии подземных коммуникаций (кабелей трубопроводов и др.). Все это необходимо чтобы наилучшим образом использовать имеющиеся уклоны местности и выбрать наиболее производительные и экономичные способы работы в данных условиях.

При выполнении земляных работ бульдозерами могут выполняться следующие операции: зарезание и набор грунта перед отвалом бульдозера перемещение грунта разгрузка и укладка грунта холостой ход и возвращение к месту зарезания. Перечисленные операции составляют полный цикл работы этого типа машин.

Разработка грунта бульдозером начинается с операций зарезания и набора грунта. Для эффективной работы бульдозера тяговое усилие трактора на котором смонтировано бульдозерное оборудование должно быть переменным близким к максимальному которое сначала расходуется на зарезание и снятие стружки а затем на перемещение призмы волочения грунта отвалом. Начинать зарезание следует при максимальном заглублении отвала h уменьшая это заглубление по мере образования перед отвалом достаточного количества грунта. Стружка зарезания при этом получает форму клина (рис. 1.4 а).

При разработке тяжелого грунта сопротивления резанию могут быть настолько значительными что из-за снижения числа оборотов двигателя трактора потребуется выглубление отвала даже при недостаточном наборе грунта перед ним. В этом случае следует повторить заглубление отвала как только двигатель трактора наберет нормальные обороты причем повторение может быть многократным. Стружка зарезания при этом будет иметь гребенчатую форму (рис. 1.4 б). При гребенчатом зарезании трехкратного заглубления для средних грунтов и средних классов по тяговому усилию базовых тракторов рекомендуются следующие размеры стружек:

h = 25-20 см l1 = 30-35 м

h = 20-12 см l2 = 20-25 м

h = 12-10 см l3 = 15-20 м

Для бульдозеров с базовыми тракторами других классов по тяговым усилиям (меньших или больших) размеры снимаемых стружек грунта соответственно будут меньшими или большими.

Для легких грунтов когда тяговые усилия трактора как правило недоиспользуются грунт разрабатывается при постоянной максимальной глубине стружки h. Стружка зарезания при этом получается ленточной (рис.1.4 г). Длина участка зарезания L и время набора грунта перед отвалом будут минимальными. Ленточное зарезание применяется когда заглубление по условиям производства требуется относительно небольшим например при снятии растительного слоя. Заглубление отвала в этом случае не превышает 10-15 см (рис.1.4 г). Для разработки грунта такой способ зарезания не рекомендуется.

Наиболее производительным является зарезание с образованием стружки клиновидной формы. Однако этот способ в ряде случаев не может быть применен. Так в твердых и пересохших грунтах особенно когда бульдозер оборудован канатно-блочной системой управления нож отвала часто не погружается в грунт на требуемую глубину. В этих случаях резание следует выполнять по гребенчатой схеме.

Когда позволяет рельеф местности разрабатывать грунты бульдозерами следует под уклон так как это значительно повышает их производительность. При работе под уклон увеличивается сила тяги машины уменьшается сопротивление перемещению грунта и увеличивается его объем перед отвалом. При разработке грунта на подъем наблюдается обратное явление – сила тяжести машины и перемещаемого грунта значительно снижает силу тяги трактора соответственно объем перемещаемого отвала грунта резко уменьшается.

Увеличение производительности бульдозеров при работе под уклон по сравнению с работой на горизонтальном участке характеризуется следующими средними показателями:

на горизонтальных участках 100 %

участках с уклоном 10% .. ..150-200%

участках с подъемом 10%. 60-70%

Увеличение тягового усилия при работе под уклон позволяет вести зарезание грунта более мощной ленточной или клиновой стружкой при несколько меньшей скорости в результате чего путь и время зарезания и набора грунта сокращаются а производительность увеличивается. При работе под уклон наиболее часто применяют прямое зарезание с получением стружки ленточной формы при которой первоначальная максимально возможная толщина стружки может быть выдержана на всем пути набора грунта. Это обеспечивается тем что в результате увеличения развиваемого трактором бульдозера тягового усилия и уменьшения сопротивления грунта при перемещении его под уклон объем грунта перед отвалом увеличивается не менее чем на 50 %. Бульдозер может работать на участках с уклоном до 30° двигаясь при зарезании грунта сверху вниз и поднимаясь в гору задним ходом без поворота особенно на коротких участках.

На операции по зарезанию и набору грунта при работе бульдозером в среднем затрачивается 12-18 с. При разработке наиболее часто встречающихся грунтов (II – III групп) рекомендуется ступенчатый способ зарезания с получением отделяемых от массива грунта стружек (пластов) гребенчатой формы. Для повышения производительности бульдозера при зарезании и наборе грунта машинист должен стремиться к использованию всей длины ножа.

Операции по перемещению грунта к месту укладки начинают сразу же по окончании набора его перед отвалом причем выполняют на II и Ш передачах базовой машины. При перемещении грунт осыпается по краям отвала вследствие чего получаются значительные потери. Во избежание потерь и в целях повышения производительности бульдозера грунт перемещают двумя способами – по траншее в грунте (рис. 1.5 а) и по траншее образованной из валов грунта осыпавшегося во время предыдущих проходов бульдозера (рис. 1.5 б).

Для получения траншей в грунте зарезание выполняют бульдозером по одному и тому же следу несколько раз. В результате получается траншея глубиной 30-60 см с валиками по бокам до 20-30 см. Объем грунта перемещаемого по траншее за один проход бульдозера увеличивается в среднем на 20 %. Когда траншею в грунте получить почему-либо невозможно (разработка песчаных супесчаных насыпных грунтов) грунт перемещают по одному и тому же следу несколько раз в результате чего из осыпающегося по краям отвала грунта образуются валики между которыми получается траншея. Высота валиков при этом может достигать 30-60 см что в дальнейшем при разработке и перемещении грунта почти полностью исключает его потери. Для того чтобы обеспечить постоянный объем грунта перед отвалом при перемещении грунта без траншеи; целесообразно небольшое заглубление отвала – на 1-2 см. Объем земляных работ выполняемый бульдозерами траншейным способом достигает 60 % от всего объема выполняемого этими машинами.

Для уменьшения потерь грунта отвал бульдозера часто оборудуют открылками которые позволяют значительно увеличить объем грунта перемещаемого перед отвалом за один цикл а это дает возможность примерно в 125-15 раза повысить производительность бульдозера. Применение козырьков исключает возможность пересыпания грунта через верх отвала. К недостаткам бульдозеров отвалы которых оборудованы открылками и другими уширителями относится уменьшение их маневренности. Поэтому такие бульдозеры целесообразно применять при работе в нестесненных условиях и преимущественно на планировочных работах. В целях увеличения производительности бульдозеров при перемещении грунта нередко применяют работу двух спаренных бульдозеров. Этот способ требует более высокой квалификации машинистов так как работа двумя спаренными бульдозерами должна быть более слаженной и согласованной.

Для спаренной работы бульдозеры устанавливают рядом с интервалом между внутренними щеками отвалов 025-05 м в зависимости от характера перемещаемого грунта. Для грунтов I-II категорий интервал не должен быть больше 25 см а для грунтов III-IV категорий т.е. связных комковатых этот интервал может быть увеличен до 05 м. Ширина перемещаемого вала грунта при спаренной работе бульдозеров достигает 60-70 м а потери грунта в пути уменьшаются вдвое так как грунт теряется только с наружного края каждого из отвалов. Объем грунта перемещаемый спаренными отвалами на 15-20% больше объема грунта перемещаемого за один прием двумя бульдозерами работающими отдельно.

Применяют также способ перемещения грунта в два этапа обеспечивающий увеличение производительности до10 %. При этом способе разрабатываемый грунт сначала перемещают до половины пути и оставляют в куче – I этап. По мере накопления грунта в куче (до 100—200 м3) бульдозер перемещает его до места укладки – II этап (рис. 1.6 а). Этот способ разработки обеспечивает меньшие потери грунта в пути и более высокую производительность бульдозера по сравнению с разработкой и перемещением грунта в один этап.

Такой же эффективности можно добиться применяя способ перемещения грунта с одним или двумя промежуточными валами. Перемещение грунта с одним промежуточным валом (рис. 1.6б) заключается в том что машинист разрабатывая выемку или карьер траншейным способом перемещает грунт при первом зарезании только на 12 или 13 часть пути. При втором зарезании набранный перед отвалом грунт перемещается к месту укладки при этом по пути захватывается также грунт оставленный от предыдущего зарезания. В такой же почти последовательности перемещают грунт с двумя промежуточными валами (рис. 1.6. в) с той лишь разницей что машинист первый набор грунта перед отвалом перемещает на 34 пути до места укладки а второй набор — на 12 пути; потом при третьем наборе грунта и перемещении его к месту укладки машинист захватывает отвалом бульдозера также грунт оставленный за первые два прохода.

Операции по укладке перемещаемого грунта могут выполняться различными способами. Наиболее распространены способ послойного размещения (рис. 1.7 а б) и способ накапливания отдельными кучами с последующей планировкой (рис. 1.7 в г д).

При укладке грунта отвал бульдозера во время движения поднимают на высоту 15 – 20 см и грунт отсыпается ровным слоем. При этом уложенный грунт предварительно уплотняется гусеницами трактора и в последующем окончательно уплотняется катками или трамбующими машинами. Этот способ называется укладкой слоем «от себя» (см. рис. 1.7а).

При другом способе послойной укладки — укладке слоем «на себя» (см. рис. 7 б) машинист доставив грунт к месту укладки и не останавливая бульдозера быстро поднимает отвал и на 10-15 м продвигается вперед после чего останавливает машину опускает на грунт отвал переключает заднюю скорость и. двигаясь задним ходом тыльной стороной отвала разравнивает доставленный грунт.

Применяется способ укладки грунта кучами – отдельными вполуприжнм и в прижим. При укладке грунта отдельными кучами их доставляют к месту укладки и отсыпают на таком расстоянии чтобы подошвы их откосов касались друг друга (см. рис. 1.7 в). При укладке грунта вполуприжим вторую и последующие кучи при отсыпке надвигают на ранее отсыпанные так что расстояние между вершинами куч примерно равно их высоте (см. рис. 1.7 г). При укладке грунта вприжим расстояние между вершинами отсыпаемых куч должно быть 05-075 их высоты (см. рис. 1.7 д).

При укладке грунта отдельными кучами высота их равна примерно 06-07 м после разравнивания (планировки) получается слой толщиной около 025-030 м. При укладке грунта вполуприжим высота куч равна 07–09 м после их разравнивания получается слой толщиной 04–06 м. При укладке грунта в прижим высота куч достигает 10–12 м после их разравнивания получается слой до 06–08 м.

После завершения операции по освобождению отвала от грунта машинист возвращает бульдозер в исходное положение – выполняет холостой ход. В зависимости от дальности перемещения грунта машина возвращается в исходное положение задним ходом (без разворота машины) или передним ходом (с разворотом машины). При перемещении грунта более чем на 50 м и широком фронте работ когда имеется возможность свободного разворота машины в месте укладки и в месте зарезания грунта холостой ход бульдозера выполняют передним ходом на IV-V передачах. При перемещениях грунта менее чем на 50 м холостой ход бульдозера выполняют задним ходом на III-IV передачах.

3. Основные схемы выполнения работ бульдозерами

К основным схемам выполнения работ бульдозерами относятся прямая и боковая разработки фунта разработка грунта ступенями срезка возвышенностей (холмов бугров) засыпка оврагов ям траншей и пазух планировка площадок срезка откосов в выемках возведение насыпей устройство каналов при поперечном перемещении грунта.

При прямой разработке грунта бульдозер двигаясь по прямой линии срезает и перемещает грунт к месту отсыпки после чего подняв отвал возвращается задним ходом в исходное положение. Грунт срезают и перемещают до тех пор пока он не будет выбран на требуемую глубину. Работа бульдозера будет наиболее производительной при перемещении грунта на расстояние 15–25 м. Эта схема работы бульдозера применяется при разработке траншей по ширине равной ширине отвала при засыпке оврагов и т. п.

При боковой разработке грунта бульдозер двигаясь сначала по прямой срезает грунт накапливая его перед отвалом затем делает поворот в правую или в левую сторону где отсыпает грунт. Оставив грунт в месте отсыпки бульдозер возвращается задним ходом в исходное положение и повторяет ту же операцию. Эта схема применяется при срезке бугров засыпке впадин и траншей планировочных работах.

При разработке грунта ступенями бульдозер двигаясь по прямой вперед срезает и перемещает грунт в возводимую насыпь с одной позиции а обратно возвращается для следующего забора грунта в другое место находящееся рядом с первой позицией.

Для забора следующей партии грунта бульдозер возвращается задним ходом. Эта схема работы бульдозера наиболее распространена при возведении насыпей.

При срезке бугров холмов и отдельных неровностей а также при разработке выемок набор грунта осуществляется при движении бульдозера под уклон причем общая высота срезки может достигать 3 м и больше а уклон под которым срезается грунт – до 30°.

Засыпка оврагов ям и траншей выполняется аналогично рассмотренной выше схеме по срезке холмов бугров и различного рода неровностей. Эти работы часто совмещаются – срезая бугры и неровности засыпают ямы траншеи и др.

При выполнении планировочных работ проходы бульдозера должны перекрывать друг друга в среднем на 05 м. Машинист бульдозера обязан тщательно следить за ходом планировочных работ срезая бугры и делая досыпки в ямы срезанным грунтом.

Кроме того машинист должен так регулировать положение отвала чтобы не образовывалось неровностей и волнистой поверхности. Планируемая поверхность может быть горизонтальной или иметь требуемый по проекту продольный или поперечный уклон.

После окончания планировки выполняется чистовая отделка участка при этом бульдозер движется задним ходом со свободно опущенным отвалом для машин с канатным управлением и при «плавающем положении» – с гидравлическим управлением. Планировка откосов выполняется бульдозером оборудованным откосником. Откосы выемок и насыпей крутизной до 35° можно планировать бульдозером при поперечных проходах под уклон.

Срезка откосов в глубоких выемках выполняется в два приема: сначала срезают откос при движении бульдозера под уклон перемещая грунт в выемку а затем срезанный грунт из выемки перемещают в насыпь или под откос насыпи. Уклон откоса по которому может спускаться бульдозер перемещая грунт во избежание сползания не должен превышать 25°.

При устройстве каналов с поперечным перемещением грунта нож отвала бульдозера срезает грунт по всей ширине канала и перемещает его на противоположную бровку возвращаясь задним ходом в исходное положение.

Такой способ применим при устройстве каналов относительно небольшой ширины глубиной до 20 м и крутизне его откосов не более 20°. Окончательная доводка профиля канала выполняется откосниками.

4. Установка и наладка рабочих органов бульдозеров

Меняя при установке положение отвала можно уменьшить или увеличить усилие резания соответственно увеличить или уменьшить скорость рабочего хода машины а также в известных пределах и мощность ее двигателя. Положение отвала бульдозера определяется углами: резания J; положения отвала в плане а; наклона отвала φ.

Угол резания грунта J – угол между передней гранью отвала и плоскостью резания которая у бульдозеров совпадает с плоскостью движения режущей кромки ножей. При разработке легких грунтов отвал следует устанавливать с углом резания J = 60–65° а при разработке тяжелых грунтов J = 52–57°. Для изменения угла резания J бульдозеры оборудованы устройствами (механическими или гидравлическими) посредством которых меняют положение отвала. У бульдозеров с механическим приводом для изменения угла J предусмотрены регулировочные винты на раскосах или специальная планка с отверстиями а также особая конструкция опорных шарниров толкающих брусьев обеспечивающих зазор в их соединениях: у бульдозеров с гидравлическим приводом – отдельно установленные гидроцилиндры.

Угол положения отвала в плане а – угол между осью движения бульдозера и плоскостью отвала. Изменение положения отвала в плане может быть обеспечено только в бульдозерах с поворотным отвалом (в универсальных бульдозерах – путем его перестановки при остановке машины). В бульдозерах с канатно-блочным механическим приводами перестановка выполняется вручную с закреплением штырями подкосов бульдозерного оборудования на основной толкающей раме бульдозера; в бульдозерах с гидравлическим приводом – посредством гидроцилиндров из кабины машиниста.

Угол положения отвала в плане должен соответствовать характеру выполняемых работ. Рекомендуются следующие значения угла а: при перемещении грунта – 90°; при разравнивании грунта – 120°; при засыпке траншей канав и др. – 135°.

Угол наклона отвала φ – угол между плоскостью движения кромки ножей отвала и плоскостью движения бульдозера. В большинстве случаев наклон отвала является нежелательным так как возникающее неравномерное распределение усилий резания неблагоприятно отражается на управляемости бульдозера (машину уводит в сторону) и его техническом состоянии. В отдельных случаях (работа на косогорах и т. п.) наклон отвала является необходимым. Принимаются следующие углы наклона отвала: на тяжелых а также связных грунтах 4–8°; при работе на косогорах и неровностях 4°.

5. Расчет трактора-Т-130.

5.1. Исходные данные

Мощность двигателя – 1346 кВт;

Скорость подъема роторного снегоочистителя – 02 мс;

Средняя скорость перемещения:

– транспортная – 125 кмч;

Масса машины – 19200 т;

Масса оборудования – 395кг.

5.2. Выбор основных параметров трактора.

Главный параметр бульдозера – номинальное тяговое усилие под которым понимается наибольшее тяговое усилие реализуемое базовым трактором при работе с плотным снегом с учетом догрузки от массы навесного оборудования при буксовании не выше 7% для гусеничных и 20% для колесных машин и скорости 25 – 35 кмч.

Это усилие определяется зависимостью:

Rcy – нормальная реакция грунта на движители бульдозера в рабочем состоянии Н.

Rcy = (117 122)Gб.м.

Gб.м. – сила тяжести базовой машины Н

– коэффициент сцепления движителей с грунтом соответствующий допустимому

буксованию движителей; .

тб.м. – масса базовой машины кг.

Gб.м. = 19200 ·981 = 188352 Н

Rcy = (117 122) · 188352 = 229789 Н

Тн. = 229789 · 08 = 160000 Н = 183 кH

Также номинальным тяговым усилием считают наибольшее усилие определенное по мощности двигателя.

Тяговое усилие определяется по формуле:

N – мощность двигателя базовой машины кВт;

v – скорость движения базовой машины кмч;

тp – коэффициент полезного действия трансмиссии: механической – 083

6 гидравлической – 073 076.

Принимаем тp = 075.

Tн = 36 · 1346 · 075 3 = 121 кН.

Тяговое усилие принимаем рассчитанное по мощности двигателя и равное

Скорость обратного хода бульдозера.

Скорость обратного хода бульдозера выбирается в зависимости от типа подвески базового трактора или подвески мостов колесного тягача и расположения центра тяжести машины. Рекомендуемые значения скорости обратного хода при полужесткой и балансирной подвеске гусениц составляют 6 7 кмч при балансирно-звеньевой подвеске – 8 15 кмч.

Так как подвеска гусениц балансирно-звеньевая выбираем скорость равную 10 кмч.

Среднее статическое давление бульдозера на грунт.

Среднее статическое давление бульдозера на грунт определяется по формуле:

G – сила тяжести бульдозера Н;

т6 – масс бульдозера кг.;

G = 19200· 981 = 188352 Н

F – опорная площадь движителей для гусеничного бульдозера м2;

L — длина опорной поверхности гусениц м;

Вr – ширина гусениц м.

F = 2 · 38 · 07 = 53 м2

q = 188352 53 = 36 · 104 Нм2.

Положение центра давления т.е. точки приложения равнодействующих всех нормальных реакций грунта на гусеничный движитель устанавливается для трех основных случаев:

а) бульдозер стоит на горизонтальной плоскости (роторный снегоочиститель поднят на максимальную высоту);

б) режет снег на горизонтальном участке с оптимальной глубиной резания при максимальном объеме призмы волочения;

Положение центра давления может быть рассчитано по формуле:

xc – расстояние от оси задней звездочки до линии приложения

равнодействующей всех нормальных реакций на гусеницу;

Rz – вертикальная составляющая сопротивления снега на снегоочистителе;

hb – высота точки приложения результирующих сил сопротивления

на роторном снегоочистителе;

а – расстояние по горизонтали от центра тяжести бульдозера

до оси задней звездочки;

b – расстояние от точки приложения результирующих сил сопротивления

на роторном снегоочистителе до оси ведущей звездочки.

При рабочем ходе бульдозера тяговое усилие базовой машины в связи с неточностью управления и переменным сопротивлениям снега отбрасыванию изменяется от нуля до максимально возможного значения. Учитывая это при определении центра давления тяговое усилие Т и горизонтальную составляющую Rx сил сопротивления определяют по формуле:

kТ – коэффициент использования тягового усилия;

Тн.б. – номинальное тяговое усилие бульдозера Н.

В средних условиях при оптимальных параметрах профиля очистительной поверхности обеспечивающих протекание процесса отброса снега коэффициент использования тягового усилия принимают равным kТ = 08.

Т = Rx = 08 · 121 = 968 кН.

Вертикальная составляющая результирующей сил сопротивления на очистителе определяется по формуле:

у – угол наклона (к горизонтали) результирующей сил сопротивления на роторном снегоочистителе.

При оптимальных для средних условий параметрах поверхности роторного снегоочистителя угол наклона результирующей сил сопротивления изменяется от 15° до 21° вниз при устойчивом резании и отбрасывания плотной структуры; от 0° до 6° вниз и вверх при устойчивом резании и отбрасывании снега в разрыхлённом состоянии.

Под устойчивым процессом понимают резание и отбрасывание снега с максимально возможным объемом призмы волочения в зависимости от глубины резания снежных условий и режима движения.

Угол наклона результирующей сил сопротивления на очистителе при резании и отбрасывании снега принимаем равный 17°.

Rz =968 · tg 17° = 30 кH.

Расстояние от режущей кромки ножа очистителя до точки приложения результирующей сил сопротивления на очистителе при отбрасывании снега плотной структуры определяется зависимостью:

Н — высота очистителя м.

hb = 017 · 13 = 0221 м.

Расстояние b определяется конструктивно b = 6550 мм.

Расстояние от центра тяжести бульдозера до оси задней звездочки а = 1950 мм

Расстояние до центра давления хс должно быть не более 067 длины опорной поверхности гусеницы.

Полагаем что давление распределяется по закону трапеции. Тогда

Полученное ранее значение хс попадает в данный интервал.

Максимальное давление на передней кромке опорной поверхности определяется по формуле:

Минимальное давление в задней кромке опорной поверхности:

5.3. Тяговый расчет бульдозера.

Найдем мощность требуемую для работы роторного снегоочистителя. При работе снегоочистителя затрачивается мощность на преодоление следующих сопротивлений:

) сопротивления W1 перемещению автомобиля или трактора на которых смонтирован снегоочиститель;

) сопротивления возникающего при работе питателя (шнеков плуга);

)сопротивления возникающего при работе роторов.

) Сопротивление W1 находится по формуле (в Н)

W1 = (Ga + G0) (fа + i)g

где Ga — масса автомобиля (трактора) кг; G0 — масса снегоочистительного оборудования кг; fа — коэффициент сопротивления движению; i — максимальный уклон дороги: g= 981 мс2.

W1 = (Ga + G0) (fа + i)g = (19200+395)*(06+tg10)9.81=149168Н

Мощность на преодоление этого сопротивления (в Вт)

где uм — рабочая скорость снегоочистителя мс.

Сопротивления возникающие при работе плужного питателя рассчитываются по той же методике что и для плужных снегоочистителем

При работе шнека мощность N2 затрачиваемая на преодоление сопротивлений слагается из мощности N2 расходуемой на вырезание снега и N”2 на перемещение снега:

где ko — коэффициент сопротивления снега резанию Па; D — диаметр шнека м; d — диаметр вала шнека м; Lm — длина шнека м; пш — частота вращения шнека обмин; s — шаг шнека м; Пш — массовая производительность шнека кгс; е0 — угол трения снега о металл; a0- угол подъема винтовой линии.

Производительность шнека (в кгс)

где р — плотность снега кгм3; ш — коэффициент наполнения шнека снегом.

Мощность N3 затрачиваемая на работу ротора слагается из мощности N’з требуемой на отбрасывание массы снега и мощности N’’з на преодоление сопротивления трения снега о стенки кожуха.

На отбрасывание массы снега М требуется затратить энергию (в Дж)

где vа — абсолютная скорость частицы снега мс. Так как = получим (в Дж)

Время затрачиваемое на эту работу равно времени одного оборота ротора (в с)

где п — частота вращения ротора обмин.

Следовательно (в Вт)

Величина M находится по производительности ротора Пр. Принимая Пр в кгм и учитывая что за 1 с ротор совершает n60 оборотов находим (в кг)

Сопротивление от трения возникает под действием центробежной силы прижимающей снег к внутренней поверхности кожуха ротора и равно (в Н)

Мощность требуемая для преодоления этого сопротивления (в Вт)

Таким образом мощность затрачиваемая на шнеко-роторный снегоочиститель

N=58.175+545.868+276.481+219.606+469.019=1564.149

Массовая производительность роторного снегоочистителя (в кгс)

где В- ширина захвата м; h — толщина удаляемого снежного покрова м; vm - рабочая скорость снегоочистителя мс; р — плотность снега кгм3.

Производительность ротора Пр принимается равной производительности снегоочистителя: Пр = Псн.

При нормальной работе снегоочистителя скорость вращения ротора и шнеков зависит от поступательной скорости снегоочистителя поскольку производительность этих агрегатов должна равняться производительности снегоочистителя.

Из сопоставления производительности каждого агрегата можно установить что производительность снегоочистителя находится в гиперболической зависимости от толщины удаляемого снежного покрова.

6. Производительность бульдозера.

Техническая производительность бульдозера:

Vnp – объем призмы волочения;

nц – расчетное число рабочих циклов в единицу времени при работе в средних

грунтовых условиях на горизонтальной поверхности:

Tц = tpx + tox + to + tо + tм

to tо – время остановок после рабочего и обратного ходов при которых

начинается подъем или опускание очистителя;

tм – время маневрирования (перехода на другую полосу после обратного хода);

К – комплексный коэффициент представляющий собой произведение

коэффициентов учитывающих влияние различных факторов.

Комплексный коэффициент определяется формулой:

К = Кк · Кг · Кт · Кп Ку ·Кв · Куш

Кк – коэффициент зависящий от квалификации оператора

Кк = 075 [3стр.298табл.34];

Кг – коэффициент зависящий от грунтовых условий при работе бульдозера

Кг = 07 [3стр.298табл.34];

Km – коэффициент зависящий от технологии работы

Km = 12 [3стр.298табл.34];

Кп – коэффициент зависящий от погодных условий (при пыли снеге дожде

тумане или в сумерках) Кп = 08 [3стр.298табл.34];

Ку – коэффициент зависящий от уклона пути Ку = 135 [3стр.298табл.34];

Кв – коэффициент зависящий от использования рабочего времени

Кв = 085 [3стр.298табл.34];

Куш – коэффициент зависящий от того используется ли уширитель или нет

Куш = 125 [3стр.298табл.34];

К = 075 · 07 · 12 · 08 · 085 · 135 · 125 = 073.

При подсчете времени элементов рабочего цикла следует учитывать что коэффициент потери скорости рабочего хода Кп.р.х. из-за буксования разницы в сопротивлении для средних условий работы составляет 06 075 а коэффициент обратного хода Кп.o.x.= 09 095. Время остановок после рабочего и обратного ходов составляет 3 – 4 с время маневрирования приходящееся на один цикл 1 – 2с.

Производительность бульдозеров зависит главным образом от использования рабочего времени что указывает на необходимость стремится к сокращению простоев в том числе на техническое обслуживание и ремонты.

В данной части рассчитана и определена мощность двигателя необходимая для нормальной работы снегоочистителя; определена производительность трактора; произведен тяговый расчет трактора. Рассчитанная мощность двигателя обеспечит бесперебойную работу снегоочистителя ДЭ-210 на базе трактора Т-130.

1. Разработка рабочего органа трактора.

Роторные снегоочистители используются при переброске свежевыпавшего и слежавшегося снега в сторону или погрузке в транспортные средства из снежных валов и куч образованных после работы плужно-щеточных снегоочистителей. При этом роторным снегоочистителем отрывают слои снега от массива режущими органами транспортируют его в метатель и отбрасывают в сторону или по направляющему патрубку (аппарату) в транспортное средство. Следовательно в отличие от плужного снегоочистителя который выбрасывает снег за счет движения машины вперед в роторном снегоочистителе используется для этой цели вращающийся рабочий орган. Конструкция и типы этих машин достаточно разнообразны (рис.2.1).

Рис. 2.1 Классификация роторных снегоочистителей

Роторные снегоочистители могут быть с раздельным и совмещенным рабочими органами. Раздельный рабочий орган состоит из питателя; т. е. механизма разрабатывающего снег и подающего его к метателю и метателя – механизма выбрасывающего снег в сторону). Совмещенный рабочий орган выполненный в виде режущего ротора или фрезы одновременно разрабатывает снег отрывает от массива и выбрасывает его по направляющему патрубку т. е. служит метателем). Наиболее распространен совмещенный рабочий орган в виде фрезерного барабана представляющего собой цилиндр с навитыми на его наружной поверхности режущими лентами и имеющего в средней части карманы-лопасти. При вращении фрезы и поступательном

движении машины разрабатываемый снег перемещается с двух сторон в поперечном направлении к центру фрезерного барабана где попадает в карманы и проходя через выбросной патрубок отбрасывается наружу.

Преимущества роторных снегоочистителей с совмещенным рабочим органом (по сравнению с раздельным) – их компактность и меньшая масса; однако они малопроизводительны и уступают в дальности отбрасывания снега.

По типу рабочего органа эти снегоочистители подразделяют на плужно-роторные шнеко-роторные и фрезерно-роторные. Рабочее оборудование плужно-роторного снегоочистителя состоит из плуга который направляет перемещающийся по его лобовой поверхности снег в ротор отбрасывающий его в сторону. Снегоочистители такого типа наиболее эффективны для очистки дорожных покрытий от сухого рыхлого снега небольшой плотности.

Рис. 2.2. Типы рабочих органов роторных снегоочистителей:

Рабочее оборудование шнеко-роторного снегоочистителя состоит из шнекового питателя расположенного перпендикулярно оси машины и установленного за ним (обычно одного) ротора; шнековый питатель может иметь один два или три шнека каждый из которых представляет собой трубу с установленными на ней ленточными винтовыми лопастями (с правым и левым направлением витков). При работе шнеко-роторного снегоочистителя снег шнеками подается с периферии в центр к ротору отбрасывающему его в сторону. Наиболее эффективны эти машины при очистке дорожных покрытий от снега средней плотности и твердости. И наконец рабочее оборудование фрезерно-роторного снегоочистителя состоит из фрезерного питателя и расположенного сзади него ротора. Питатель обычно представляет собой безбарабанную фрезу имеющую ленточные ножи которые при вращении разрабатывают снег и транспортируют его в центр к ротору. Наиболее эффективны фрезерно-роторные снегоочистители на очистке дорожных покрытий от плотного и смерзшегося снега.

Базовым шасси роторных снегоочистителей может быть автомобиль колесный и гусеничный тракторы а также специальное шасси.

При одномоторной схеме для привода рабочего органа снегоочистителя используется тот же двигатель что и для привода движителя а при двухмоторной – для привода рабочего органа устанавливается дополнительный двигатель. По производительности роторные снегоочистители делят на легкие (до 200 тч) средние (до 1000 тч) и тяжелые (более 1000 тч).

При снегоочистке городских улиц и площадей наибольшее распространение получили легкие и средние шнеко-роторные (табл.2.3) а также фрезерно-роторные снегоочистители.

Техническая характеристика

шнеко-роторных снегоочистителей

Мощность двигателя для привода рабочего органа кВт (л. с.)

Высота убираемого слоя м

Дальность отбрасывания м

транспортная максимальная

Техническая производительность тч

Шнеко-роторный снегоочиститель ДЭ-21О (Д-707) предназначен для снегоочистки подъездных путей аэродромов автомобильных дорог а также может быть использован для очистки городских улиц площадей отбрасывания снежных валов образованных другими снегоочистителями и для погрузки снега в транспортные средства. Рабочее оборудование снегоочистителя выполненного по одномоторной схеме смонтировано на шасси автомобиля ЗИЛ-131 и состоит из двух шнеков установленных один над другим и расположенного за ними ротора. Кроме этого в состав специального оборудования этого снегоочистителя входят: подвеска рабочего органа карданная передача ходоуменьшитель (раздаточный редуктор) гидросистема и система управления.

Автомобильный двигатель у этой машины снят и привод ведущих колес и рабочего органа осуществляется через раздаточный редуктор и систему карданных валов от дизельного двигателя У2Д6-250ТК.

Раздаточный редуктор двухступенчатый шестивальный передает крутящий момент от двигателя на трансмиссию ходовой части и рабочий орган. Редуктор установлен в передней части рамы шасси под передним мостом и имеет два выходных вала; один передает крутящий момент через карданный вал на редуктор рабочего органа который перераспределяет его на ротор и шнеки а другой – на раздаточную коробку которая перераспределяет его между передним средним и задним мостами. Крутящий момент от редуктора на шнеки передается посредством цепной передачи с механизмом натяжения. Ведущая звездочка ее конструктивно объединена с муфтой предельного момента предохраняющей шнеки от перегрузок за счет среза калиброванных пальцев.

Гидропривод снегоочистителя предназначен для подъема и опускания рабочего органа поворота кожуха ротора и состоит из шестеренного насоса гидробака с фильтром гидрораспределителя двух гидроцилиндров (подъема и опускания рабочего органа) гидроцилиндра поворота кожуха ротора замедлительного клапана гидролиний.

Управление исполнительными гидроцилиндрами осуществляется гидрораспределителем из кабины водителя.

Рабочий орган снегоочистителя ДЭ-210 крепится спереди машины к лонжеронам шасси и в рабочем положении опирается лыжами на очищенную от снега поверхность дорожного покрытия. В транспортном состоянии рабочий орган фиксируется стопорным устройством в верхнем положении.

Для установки рабочего оборудования снегоочистителя на шасси автомобиля ЗИЛ-131 необходима некоторая доработка его конструкции – нужно снять передний буфер и буксирные крюки приварить усилительные планки и кронштейны удлинить раму шасси усилить передние рессоры.

Шнеко-роторный снегоочиститель ДЭ-204 (Д-470) предназначен для очистки от снега городских улиц и площадей автомобильных дорог подъездных путей взлетно-посадочных полос и рулежных дорожек аэродромов; может быть использован для отбрасывания снежных валов образованных другими снегоочистителями и погрузки снега в транспортные средства. Снегоочиститель смонтирован на шасси автомобиля ЗИЛ-157КЕ и выполнен по одномоторной схеме. Автомобильный двигатель демонтирован. Привод ведущих колес и рабочего органа осуществляется от дизельного двигателя У2Д6-СЗ установленного за кабиной водителя на специальной раме. Специальное оборудование снегоочистителя состоит из двигателя рабочего органа и его подвески карданной передачи ходоуменьшителя гидросистемы и системы управления. Для погрузки снега в транспортные средства предусмотрена установка специального желоба.

Принцип работы этого снегоочистителя аналогичен снегоочистителю ДЭ-210. Рабочий орган унифицирован а система привода рабочего органа и ходовой части аналогична тоже снегоочистителю ДЭ-210.

Гидропривод машины обеспечивает подъем и опускание рабочего органа а также поворот кожуха ротора. Отличие от гидросистемы снегоочистителя ДЭ-210 заключается в конструктивном исполнении отдельных гидроэлементов – гидроцилиндров гидрораспределителя и гидробака.

Базовое шасси снегоочистителя тоже доработано для установки специального оборудования – усилены передние рессоры доработаны пневмосистема рама шасси и некоторые другие элементы.

Шнеко-роторный снегоочиститель ДЭ-211 (Д-902) имеет то же назначение что и рассмотренные снегоочистители. Рабочее оборудование машины установлено на шасси автомобиля Урал-375Е и состоит из рабочего органа и его подвески двигателя рабочего органа карданной передачи механического ходоуменьшителя промежуточного редуктора гидросистемы механизмов управления. Снегоочиститель выполнен по двухмоторной схеме – передвижение осуществляется от двигателя базового шасси привод рабочего органа – от дополнительного двигателя 1Д12БС установленного вместе с обеспечивающими его работу системами на специальной подмоторной раме (через промежуточный редуктор систему карданных и через цепной редуктор – на привод шнеков).

Конструкция рабочего органа снегоочистителя аналогична рассмотренным и отличается лишь конструктивным исполнением отдельных узлов. В трансмиссии хода установлен ходоуменьшитель соединенный двумя карданными валами с раздаточной коробкой.

Гидросистема снегоочистителя служит для подъема и опускания рабочего органа а также для поворота кожуха ротора.

Управление машиной производится из кабины водителя которая может быть оборудована радиостанцией Р-848.

Применяемый в нашей стране фрезерный снегоочиститель VF3-Z-L фирмы «Шмидт» на базе автомобиля «Унимог» (ФРГ) оборудован двумя навесными фрезерными барабанами вращающимися вперед. Установленные на барабанах фрезерные лопатки срезают снег (как стружку) и направляют его к середине рабочего органа. Расположенные в центре фрезы карманы подхватывают снег и выбрасывают его через Желоб имеющий гидравлическую регулировку. Привод фрезы осуществляется от переднего вала отбора мощности автомобиля через карданный вал и цепную передачу. Для защиты от перегрузки служат срезные болты. Система отбора мощности позволяет выбрасывать снег на 6 8 м и 12 14 м. Управление и контроль за работой фрезы производится из кабины водителя.

2. Расчет роторного снегоочистителя

Расчет роторного снегоочистителя содержит определение рациональных параметров процессов взаимодействия питателя и метательного аппарата со снегом кинематический энергетический и прочностной расчет рабочего органа элементов его конструкции и системы управления определение нагрузок на оси колесной машины илу гусеничное ходовое Устройство тягово-динамические расчеты определение баланса мощности расчеты дальности метания снега продольной и поперечной вертикальной устойчивости машины определение производительности. При проектировании снегоочистителей должны быть учтены требования предъявляемые к машинам предназначенным для эксплуатации в районах с холодным климатом.

При работе наиболее распространенных шнёкороторных и фрезерно-роторных снегоочистителей в процессе поступательного перемещения машины перед рабочим органом образуется снежный забой в котором правая и левая половины шнеков или фрезы вырезают серповидные стружки снега. Достаточно высокая частота вращения питателя обеспечивает распределение снега под действием центробежных сил по окружности вращения шнека или фрезы и одновременное перемещение снега в осевом направлении к середине рабочего органа для чего правая и левая половины питателя имеют противоположное направление винтовых лопастей. В средней части корпуса рабочего органа образовано окно через которое снег забрасывается винтовыми лопастями в метательный аппарат получая в момент схода винтовых лопастей ускорение в радиальном тангенциальном и осевом направлениях относительно питателя.

В метательном аппарате снег поступает на лопасти ротора транспортируется ими по неподвижному цилиндрическому кожуху в виде призмы волочения перед каждой лопастью с одновременным перемещением вдоль лопастей в радиальном направлении и выбрасывается из метателя под действием центробежных сил через направляющий патрубок. В первую очередь покидают лопасти метателя в тангенциальном направлении при достижении направляющего патрубка фрагменты снега находящиеся у поверхности кожуха со скоростью равной окружной скорости ротора. Затем происходит сход с лопастей более удаленных от края фрагментов снега с абсолютной скоростью (мс) равной геометрической сумме окружной скорости ротора и радиальной скорости приобретенной этими фрагментами к моменту схода с лопасти:

Максимальная дальность транспортирования снега метателем ограничена аэродинамическим сопротивлением и составляет в среднем не более 50 60 м независимо от максимальной частоты вращения лопастного ротора.

При работе роторно-лопастного метательного аппарата на фрагмент снега движущийся вдоль лопасти и одновременно вращающийся вместе с ротором действуют сила инерции Рин противоположная направлению движения радиально направленная центробежная сила Рц перпендикулярная направлению движения кориолисова сила Рн и силы трения фрагмента о лопасть определяемые действием составляющих сил Рц и Рк нормальных к поверхности лопасти (рис.2.4 а). Действием силы тяжести фрагмента снега Gф и силы трения обусловленной силой тяжести можно пренебречь. Тогда уравнение равновесия фрагмента снега при движении вдоль лопасти будет

где – текущий угол между лопастью и радиусом вращения проходящим через фрагмент снега на лопасти; – угол трения снега по металлу.

Рис.2.4. Схемы взаимодействия со снегом:

а – роторно-лопастного метателя; б – шнекового и фрезерного питателей;

– ступица ротора; 2 – лопасть; 3 – неподвижный кожух;

– выбросной патрубок; 5 – призма волочения снега перед лопастью

Одним из основных геометрических параметров метательного аппарата является угол φр разгрузки ротора характеризующий угол поворота лопасти и необходимый для полного схода с лопасти снега и является центральным углом на который опирается выбросной направляющий патрубок. Для наименее благоприятных условий угол разгрузки ротора (рад) ;

где а – коэффициент учитывающий влияние трения снега о лопасть приближенно а = 08 095.

Радиус R вращения ротора определяется технической производительностью снегоочистителя и окружной скоростью ротора ир которая в свою очередь выбирается в зависимости от дальности отбрасывания снега (м):

где Птех – техническая производительность машины тч; ρсн – плотность снега кгм3; Кн – коэффициент наполнения ротора снегом зависящий от скорости p и физико-механических свойств снега при р = 135 20 мс и ρсн = 300 500 кгм; Кн = 025 05 (большее значение Кн соответствует меньшей скорости p); р – окружная скорость ротора мс bp – ширина лопасти рoтора м; К1 – коэффициент зависящий от угла внешнего трения снега К1 = 22 25

Длина (м) лопасти ротора

Ширина (м) лопасти ротора

где Кв – коэффициент ширины ротора Кв = 0325 0375.

Число лопастей ротора выбирают из соотношения (2φр)лл12. Наиболее распространены на практике лопастные роторы снегоочистителей у которых шесть – восемь лопастей.

Частота вращения ротора (обмин)

Теоретическая производительность метателя (м3с)

Массовая производительность метателя связана с технической производительностью снегоочистителя соотношением:

Дальность отбрасывания снега ротором является важнейшим показателем работы снегоочистителя влияющим на технологическую производительность машины. отбрасываться за пределы полосы аэродрома является важным параметром в ряде случаев существенно применения машины и ее эксплуатационность учитывающую число параллельных проходов оптимальном варианте снег должен сразу очищаемой дороги или взлетно-посадочные полосы для дорожных poторных снегоочистителей с дальностью отбрасывания снега l 25 30 м и = 46° используют упрощенную.

Рис.2.5. Зависимости дальности отбрасывания снега от

окружной скорости ротора.

Наиболее универсальной является формула полученная на основе анализа внешней баллистики дисперсного тела отброшенного под углом к горизонту при действии аэродинамического сопротивления:

где Rф – среднестатистический радиус фрагмента снега для наиболее вероятных условий работы снегоочистителя при рсн = 250 450 кгм; Rф = =00154 0035 м (большим значениям рсн соответствует меньшие значения радиуса Rф);.

Следует отметить что скорость выброса снега из метательного аппарата снегоочистителя не всегда тождественна окружной скорости ротора. метательный аппарат. Снижение скорости выброса сравнению со скоростью р особенно заметно у снегоочистителей совмещенного действия и в этом случае может составлять 50% вследствие резкого поворота отбрасываемого потока снега в направляющем аппарата (рис.2.5).

На дальность отбрасывания снега существенно влияет ветер. Отбрасывать снег следует преимущественна по направлению ветра отбрасывать снег против ветра можно только при его скорости не более 5 мс иначе использование роторных снегоочистителей неэффективно. Дальность отбрасывания (м) с учетов скорости ветра определяется эмпирической зависимостью:

где vв – скорость ветра мс.

Увеличение дальности отбрасывания при использовании попутного поддува воздуха в метательном аппарате для снижения аэродинамического сопротивления на начальном участке траектории полета снега также можно определить по эмпирической зависимости

где vпод – скорость воздушного потока при попутном поддува vпод = 100 мс.

При работе шнекового и фрезерного питателя вырезаемые из забоя фрагменты снега формируют перед наружным краем винтовой лопасти спиралевидную призму волочения. Винтовая лопасть отделяет от забоя стружку снега толщиной h (см. рис. б). В горизонтальной плоскости скорость резания снега определяется геометрической суммой поступательной скорости снегоочистителя ом и осевой скорости перемещения снега винтовой лопастью vш Угол подъема нагруженного края винтовой лопасти питателя:

Мощность (кВт) привода лопастного ротора метательного аппарата:

где Птех – техническая производительность снегоочистителя тч; К1 – относительная длина лопасти К1 = Rr.

Мощность (кВт) затрачиваемая на преодоление сил трения снега о неподвижный кожух:

Силу трения винтовой лопасти о поверхность снежного массива принимают равной нулю.

Мощность (кВт) привода шнекового питателя:

где а – эмпирический коэффициент возрастающий с увеличением плотности снега при рсн = 350 450 кгм3 a = 00147 00257 кВт* чт; N0 – потери мощности обратно пропорциональные частоте вращения шнека при пп = 300-500 обмин (5 833 обс-1) N0 = 5l 33 кВт.

Мощность привода лопастного ротора (кВт)

Техническая производительность (тч) роторного снегоочистителя:

где Н – толщина снежного покрова м.

Ширину захвата рабочего органа роторного снегоочистителя принимают больше ширины базовой машины на 015 02 м в каждую сторону.

КПД снегоочистителей позволяет оценить эффективность выполнения рабочими органами операций отделения снега от массива транспортирования его к лопастному ротору и сообщения снегу кинетической энергии.

где Nдв – мощность двигателя привода рабочих органов или установочная мощность двигателя базовой машины кВт; – КПД трансмиссии привода рабочих органов тр = 09.

Внутренний КПД позволяет оценить потери энергии внутри рабочего органа между приводом и направляющим патрубком метательного аппарата. Для современных снегоочистителей с одним двигателем на базе гусеничных тракторов 1 = 05 06 на базе автомобилей 1 = 065 075 для критерием оценки общей эффективности рабочих органов включая операцию отбрасывания снега является внешний КПД:

l – действительная средняя дальность отбрасывания снега ротором м.

При малой дальности отбрасывания наибольшее влияние на величину оказывают потери энергии на резание снега и транспортирование его к метательному аппарату. При большом значении определяющее влияние оказывает аэродинамическое сопротивление. Для средней дальности отбрасывания снега внешний КПД современных роторных снегоочистителей = 033 043. Внешний КПД позволяет в первом приближении обосновать выбор рационального режима работы снегоочистителя – скорости машины (мс):

Уменьшение дальности отбрасывания снега до пределов допускаемых технологическими условиями работы снегоочистителя позволяет при той же мощности двигателя существенно повысить его производительность и снизить удельную энергоемкость.

2. Расчет рамы Трактора Т-130.

4. Определение усилий в звеньях рамы трактора Т-130.

Определим неизвестные по следующей последовательности. Из рассмотрения равновесия всей системы в целом относительно оси у можно записать уравнение:

PzL1+ Pxh – PynsinaL2 – РулsinаL2 = 0

Учитывая что цилиндры связаны между собой гидравлически и такая связь обеспечивает равенство усилий воспринимаемых каждым из цилиндров можно записать:

где L1 – расстояние от оси хвостовой части рамы до точки приложения

результирующей сил сопротивления м;

h – расстояние от земли до оси шаровой пяты м;

L2 – расстояние от хвостовой части рамы до оси крепления

гидроцилиндров подъема м.

Из уравнения моментов относительно оси х:

Pzb1+ Pyh – Razb3 – Pysina · b2 – Pysina ·b4 = 0

где b1 – расстояние от оси продольного толкающего бруса до

точки приложения результирующей сил сопротивления м;

b2 – расстояние от оси продольного толкающего бруса до

точки крепления гидроцилиндра подъема роторного снегоочистителя м;

b3 – расстояние между осями продольных толкающих брусьев м;

b4 – расстояние от оси продольного толкающего бруса до точки крепления

второго (противоположного) гидроцилиндра подъема роторного снегоочистителя м.

Из уравнения моментов относительно оси x1 имеем:

Pz(b3 – b1) – Pyh – Pczb3 – Pysinα(b3 – b4) – Pysinα(b3 – b2) = 0

Составив уравнения моментов сначала относительно оси х затем относительно оси z определим реакции Rах и Rсx в опоре А:

PyL1 – Руb1 + Rаxb3 – Pycos а ·b2 – Pycos a · b4 = 0

PyL1+ Рx(bз – bi)+ Pycosa(b3 – b4)+ Pycosa(b3 – b2) – Rcxb3

Рассмотрим равновесие системы «роторный снегоочиститель с подкосами». Проведем ось O1 – О2 через точки крепления подкосов и составим уравнение относительно этой оси (рис.1):

P2L1 + Pxcos · h + Pysin · h – RozL2 = 0

Аналогично из суммы моментов относительно оси x1 – x1:

Pz(b3 – b1) – Pyh – 05 Rozb3 – Rdzb3 = 0

А относительно х – x:

Pzb1 – Pyh – 05 Rozb3 – Rbzb3 = 0

Учтя сказанное ранее о работе подкосов в горизонтальной плоскости расчетную схему роторного снегоочистителя с подкосами в этой плоскости представим в виде схемы приведенной на рис.2.6.

Усилие в подкосе найдем из уравнения моментов относительно шарнира О:

Ру(13 – l1) + Рx(bз 2 – b1) Pnnb5 = 0

Составляющие реакции в шарнире О определяем из проекции действующих усилий на оси х и у:

Roy = 115 + 20sin 9o = 120 кН.

Таким образом неизвестными остались боковая реакция в опоре С и усилия в шарнирах крепящих подкосы к роторному снегоочистителю (рис.2.7).

Для определения усилий в шарнирах крепления подкосов к роторному снегоочистителю рассмотрим их равновесие в плоскости подкосов. Считая что один из шарниров будет играть роль одиночного опорного стержня их схемы можно представить (рис. 2.8).

RE = – RF = – 23 · 21 0715 = – 68 кН;

RFZ = RBZ = – 2З кН;

RK = – 36 · 21 0.715 = – 106 кН;

RM = (36 · 21 + 20 · 0715) 0715 = – 126 кН;

RMZ = RDZ = – 36 кН.

Следует отметить что для отдельных расчетных положений составляющие нагрузок на роторный снегоочиститель могут менять свое направление.

Строим эпюры изгибающих моментов в вертикальной и боковой плоскостях

Определим изгибающие моменты от усилий показанных на рис.2.9. На рис. 2.9 б построена эпюра изгибающих моментов в вертикальной плоскости значения изгибающих моментов указанны ниже.

МB = 72 кНм; MN = 74 кНм; МD = 123 кНм; МO = 183 кНм;

МN 1 = 114 кНм; MS = 107 кНм; MS1 = 147 кНм.

На рис.2.9в построена эпюра изгибающих моментов в боковой плоскости значения изгибающих моментов указанны ниже.

MS = 38 кНм; МO = 33 кНм; MS1 = – 58 кНм; MN1 = –176 кНм;

NA = 43 кН; NO =73 кН; NC = 318 кН.

6. Определение геометрических характеристик рамы

Как видно из построенных эпюр наибольшие нагрузки возникают в месте крепления подкосов к раме и у вершины рамы.

Сечения имеют следующие характеристики:

FI-I = 284 · 10-2 м2; F2-2 = 24 · 10-2 м2;

Момент инерции относительно оси х – х:

Момент инерции относительно оси z – z:

Jz-z 1-1 = 276 · 10-4 м4; Jz-z 2-2 = 196 · 10-4 м4;

Моменты сопротивления:

W W Wz-z 1-1 = 19 · 10-3 м3;

Wz-z 2-2 = 16 · 10-3 м3.

Материал брусьев – сталь 09Г2С с пределом текучести m = 320 Мпа. Коэффициент запаса прочности: п = 14. Определим максимальное напряжение в сечениях 1 – 1 и 2 – 2 по формулам:

где N MX MZ – сжимающие усилия и изгибающие моменты 1 – 1 и 2 – 2.

Определяем запас прочности по пределу текучести в сечении 2—2 как наиболее нагруженном: n = T 2-2 = 220 127 = 16 > 14.

Полученный запас прочности допустим в расчете при продольном напряжении роторного снегоочистителя трактора.

Принятое сечение брусьев удовлетворяет условиям прочности.

Сталь не склонна к тепловой хрупкости и не разупрочняется в результате длительного старения.

Ударная вязкость после старения при повышенных температурах также снижается незначительно.

7. Организация технического обслуживания тракторов

Особенностью современных дорожно-строительных машин является сложность конструкции и высокая мощность которые будут расти в связи с возрастающим развитием техники. На сложных машинах увеличивается вероятность возникновения неисправностей и отказов в работе усложняется процесс их выявления и устранения соответственно возрастают затраты труда средств и времени на устранение неисправностей.

Для обеспечения надежности и работоспособности машин ГОСТ 18322 – 78 введена система планово – предупредительного технического обслуживания и ремонта машин которая предусматривает комплекс организационно–технических мероприятий направленных на повышение надежности и долговечности машин улучшение качества сокращение сроков и снижение стоимости ремонта.

Сущность этой системы заключается в том что техническое обслуживание выполняется в принудительном порядке через определенные периоды эксплуатации машин по заранее установленным объемам а ремонт выполняется по потребности.

Система технического обслуживания и ремонта включает пять основных подсистем: планирование организацию технологию материально–техническое обеспечение и исполнителей.

Для поддержания работоспособности машин разрабатывается комплекс организационных технических и технологических мероприятий заключающийся в общем понятии – техническая эксплуатация машин. В техническую эксплуатацию машины включаются: обкатка машин после получения их с завода–изготовителя или из капитального ремонта техническое обслуживание включая все виды технического обслуживания диагностирование ремонт хранение.

8. Техническое обслуживание

Техническое обслуживание предусматривает поддержание машин в работоспособном состоянии при снижении интенсивности их изнашивания и предупреждения отказов. Основными видами работ по техническому обслуживанию являются очистка и мойка машин контрольно–осмотровые крепежные регулировочные и смазочно–заправочные работы включая диагностирование.

Своевременное и качественное выполнение работ по техническому обслуживанию машин позволяет поддерживать их длительное время в работоспособном состоянии. Однако в результате постепенного износа отдельных элементов машины или машины в целом наступает такой момент когда работоспособность их невозможно поддерживать техническим обслуживанием тогда требуется другое техническое мероприятие – ремонт.

Ремонт машины – это комплекс работ по восстановлению работоспособности машин нарушенный в процессе эксплуатации.

Техническое обслуживание и ремонт составляют основу механической эксплуатации машин. Комплекс мероприятий по техническому обслуживанию и ремонту машин проводимые в плановом порядке объединяют в единую планово – предупредительную систему (ППС).

В настоящее время для дорожно–строительных машин установлены следующие виды технического обслуживания и ремонта: ежесменное техническое обслуживание (ЕО); техническое обслуживание №1 (ТО – 1); техническое обслуживание №2 (ТО – 2); техническое обслуживание №3 (ТО – 3); сезонное техническое обслуживание (СТО); два вида ремонта – текущий (Т) и капитальный (К).

10. Ежесменное техническое обслуживание

Ежесменное техническое обслуживание (ЕО) выполняемое после окончания или перед началом работы (рабочей смены) должно обеспечивать снижение интенсивности износа выявление и предупреждение отказов и неисправностей путем своевременного выполнения контрольно – диагностических смазочных и заправочных работ.

В состав ежесменного технического обслуживания (ЕО) входят работы по проведению контрольного осмотра и проверке исправности действия двигателя привода ходовой части рабочих органов тормозов органов управления приборов освещения сигнализации а также по проведению операций .по смазыванию механизмов машин.

11. Периодические технические обслуживания

В состав работ по периодическому техническому обслуживанию (ТО – 1 ТО – 2 ТО – 3) в зависимости от сложности машин включаются все работы по ЕО а также очистка мойка осмотр проверка и контроль с применением средств технического диагностирования состояния сборочных единиц узлов агрегатов включая двигатели или другие виды приводов приборы гидравлическую систему передачи ходовую часть и машины в целом крепления а в случае износа – замена деталей и сборочных единиц ( в зависимости от вида технического обслуживания) опробование действия механизмов рабочего оборудования привода и обкатка машины.

Сезонное техническое обслуживание

Сезонное техническое обслуживание не предусматривается плановыми нормативами и сроки его проведения не зависят от расхода машиноресурсов т.е. количества отработанных машиной часов или объема выполненных работ. Объем обязательных работ при данном виде обслуживания зависит только от типа и конструкции машин условий их эксплуатации и хранения. Однако этот вид ТО должен приурочиваться к очередным периодическим ТО (ТО – 1 ТО – 2 ТО – 3) и осуществляется как ряд дополнительных к ним работ. Сроки и место проведения такого совмещенного обслуживания предусматриваются планом мероприятий по переводу парка машин на весеннее–летние или осеннее–зимние работы составляемые дорожно–строительными организациями два раза в год.

В состав работ входят контрольно–диагностические работы приемка очистка мойка разборка деффектовка комплектовка восстановление или замена изношенных деталей и сборочных единиц сборка регулировка стендовые и ходовые испытания отремонтированных элементов агрегатов машины в целом а также окраска машин.