Бульдозер ДЗ-60ХЛ

- Добавлен: 25.10.2022

- Размер: 1 MB

- Закачек: 1

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- AutoCAD или DWG TrueView

- Microsoft Word

Дополнительная информация

![]() Skoba_A3.dwg

Skoba_A3.dwg

Острые кромки притупить

Сталь 40 ГОСТ 1050-88

![]() List3.dwg

List3.dwg

![]() ZUB_kol_1.dwg

ZUB_kol_1.dwg

Направление линии зуба

Коэффициент смещения

Сталь 40Х ГОСТ 1050-88

Неуказанные радиусы R=(1-2) мм

![]() List2.dwg

List2.dwg

![]() List1.dwg

List1.dwg

град 63-90 4. Угол резания

град 45-65 5. Угол поперечного наклона отвала

град 6 6. Объем грунта

перемещаемого отвалом

м 8 7. Давление на грунт

кПа 59 8.эксплуатационная

кг 44690 9.бульдозерного оборудования

кг 8420 10. Максимальное тяговое усилие

![]() кр ап.docx

кр ап.docx

Рабочий процесс бульдозера7

Устройство и принцип действия бульдозера10

Устройство отвала бульдозера 17

Подбор материалов для изготовления деталей 19

Список литературы 22

Одной из важнейших задач в дорожном строительстве как и в любом другом производственном процессе является повышение производительности труда. Одним же из основных способов повышения производительности труда является механизация производственных процессов. Главным средством механизации дорожного строительства в том числе и её высшей формы - комплексной механизации являются машины для земляных работ позволяющие максимально осуществлять замену ручного труда машинным во всех технологических операциях производственных процессов. Кроме того использование машин для производства земляных работ создаёт условия для перехода к ещё более совершенной организации производства - его автоматизации при которой устраняется не только ручной но и труд по управлению машинами заменяемый функционированием автоматизированных систем управления где человек лишь контролирует действие этих систем.

Постоянно осуществляются значительные качественные изменения машин и оборудования заключающиеся в принципиальном улучшении средств механизации в ускоренной замене устаревшей техники создании и внедрении принципиально новых машин и оборудования. При этом первоочередное внимание уделяется массовому применению в дорожно-строительных машинах гидравлических приводов и систем управления увеличению единичной мощности машин автоматизации управления ими унификации и стандартизации машин.

Особое внимание при создании машин для земляных работ должно быть уделено также удовлетворению современным требованиям эстетики и эргономики которые в сочетании с высокими технико-эксплуатационными показателями позволяют поставить вновь создаваемые машины в ряд конкурентоспособных на мировом рынке [4].

Классификация и область применения бульдозеров

Бульдозер представляет собой землеройно-транспортную машину состоящую из базовой машины и навесного бульдозерного оборудования. В качестве базовой машины могут быть или гусеничный трактор мощностью до 450 кВт или колёсный тягач мощностью до 600 кВт. Бульдозеры нашли широкое применение во всех видах строительства и на их долю приходится до 40% объёма земляных работ.

С помощью бульдозеров осуществляют следующие виды работ: планировку поверхности грунта; возведение автодорожных и других насыпей: транспортировку грунта на расстояние до 100 м; рытьё каналов и котлованов; засыпку траншей и ям; очистку дорог и строительных площадок от мусора и снега; валку деревьев и корчёвку пней.

Бульдозеры классифицируются:

специального назначения;

II.по номинальному тяговому усилию:

малогабаритные - с тяговым усилием до 25 кН;

средние - 135 200 кН;

тяжёлые -200 300 кН;

сверхтяжёлые - более 300 кН;

III.по мощности двигателей:

малогабаритные - до 45 кВт;

лёгкие - 45 120 кВт;

средние - 125 150 кВт;

тяжёлые - 150 225 кВт;

сверхтяжёлые - более 225 кВт;

IV.по типу движителя различают бульдозеры:

на базе колёсных тягачей;

гусеничных тракторов;

V.по конструктивным признакам различают бульдозеры:

с установкой рабочего оборудования впереди базовой машины;

с установкой рабочего оборудования сзади базовой машины;

с неповоротным отвалом;

поворотным в горизонтальной плоскости отвалом;

VI.по системе привода и управления отвалом различают бульдозеры:

с гидравлическим управлением[4].

Рабочий процесс бульдозера

Рабочий процесс бульдозера с поворотным отвалом состоит из операций копания перемещения фунта и его укладки с разравниванием в сооружении или отвале.

При копании грунт отделяется от массива путём заглубления отвала на толщину срезаемой стружки (100 200) мм при одновременном перемещении всей машины.

Срезанный грунт перед отвалом накапливается образуя призму волочения. По достижении заданного объёма призмы грунта ограничиваемого обычно высотой отвала последний выглубляется и грунт транспортируется к месту его укладки с последующим разравниванием.

Различают три схемы разработки и перемещения грунта: прямую боковую и ступенчатую [4].

При прямой схеме разработки (рис. 1.1) копание и транспортирование грунта осуществляется при возвратно-поступательном прямолинейном движении всей машины: при движении вперёд бульдозер срезает грунт и транспортирует его к месту укладки (рабочий ход) при движении назад он возвращается к месту начала копания грунта (холостой ход). Число рабочих ходов машины зависит от толщины срезаемой стружки и глубины разрабатываемой выемки.

Рисунок 1.1 Прямая схема разработки и транспортирования грунта

При боковой схеме разработки (рис. 1.2) бульдозер перемещаясь параллельно оси насыпи набирает грунт перед отвалом в боковом резерве затем поворачивается в сторону насыпи и отсыпает в неё грунт. В исходное положение бульдозер возвращается задним ходом (холостой ход). В дальнейшем цикл повторяется.

Рисунок 1.2 Боковая схема разработки и транспортирования грунта

При ступенчатой схеме разработки (рис. 1.3) каждый последующий проход бульдозера выполняется со смещением в сторону от предыдущего на ширину отвала. При этом в процессе рабочего хода бульдозер перемещается по параллельным прямолинейным траекториям; обратное движение бульдозера к месту разработки грунта (холостой ход) осуществляется задним ходом под углом к этим траекториям.

Рисунок 1.3 Ступенчатая схема разработки и транспортирования грунта

Рассмотренные схемы разработки грунта могут использоваться как раздельно так и в комбинации. При установке отвала под углом к оси движения грунт будет одновременно срезаться перемещаться вдоль отвала и укладываться в боковой валик. В этом случае процесс производства работ будет осуществляться непрерывно.

Максимально возможный объём призмы грунта современные бульдозеры набирают на участке (6÷10) м. Экономически целесообразная дальность перемещения срезанного грунта в сооружение или отвал не превышает: для гусеничных бульдозеров (60÷80) м для колёсных (100÷140) м.

Основной операцией цикла является резание и набор грунта. Ее осуществляют при прямолинейном движении бульдозера на первой передаче при угле резания (55÷60)° – на легких грунтах и планировочных работах и (45÷55)° – на плотных грунтах применяя наиболее целесообразные способы срезания стружки в зависимости от категории грунтов и видов работ. Так на планировочных работах при наборе грунта под уклон применяют способ постоянной толщины стружки (прямоугольный). На глинистых грунтах стружку срезают переменной толщины клиновым или гребенчатым способом. Последний способ срезания стружки применяют и при разработке супесчаных грунтов.

Для облегчения разработки плотных и мерзлых грунтов их рыхлят бульдозерами-рыхлителями. Рабочий их цикл состоит из следующих операций: опускание зубьев и их заглубление в грунт рыхление грунта выглубление зубьев рыхлителя и возвращение рыхлителя в исходное положение (холостой ход). Если при рыхлении и перемещении грунта используют бульдозеры-рыхлители то сначала они разрыхляют грунт на определенном участке и работают по циклу рыхлителя а затем перемещают его отвалом бульдозера.

Набор грунта ускоряется при движении бульдозера под уклон и при работе с острыми ножами. Наиболее целесообразный уклон (10÷15)°. Ножи следует переставлять или затачивать (если они уже переставлялись) через (400÷600)ч работы на песчаных и через (1000÷1200)ч – на глинистых грунтах.

Перемещение грунта к месту его укладки осуществляют на первой передаче

бульдозера. На уклонах его скорость может быть повышена. При этом увеличивается и производительность бульдозеров. Так при уклоне 10° производительность возрастает более чем на 30% по сравнению с производительностью бульдозера перемещаемого грунт при нулевом уклоне.

Для уменьшения потерь грунта при его перемещении бульдозер рекомендуется снабжать уширителем удлинителем а также применять траншейный способ перемещения грунта спаренную работу бульдозеров и другие способы.

Укладка грунта осуществляется послойной отсыпкой местной отсыпкой без разравнивания и местной отсыпкой с разравниванием. Послойная отсыпка применяется при возведении насыпей дамб. Грунт при этом разравнивают при приподнятом отвале бульдозера. Толщина слоя отсыпки (20÷25)см. Местную отсыпку без разравнивания используют при засыпке рвов котлованов устройстве оградительных валов а с разравниванием – при подсыпке грунта к искусственным сооружениям засыпке траншей и других работах.

Передвижение бульдозеров в исходное положение должно осуществляться на максимально возможной скорости. При дальности передвижения до 70м бульдозер целесообразно возвращать в забой задним ходом а при большем расстоянии – передним ходом.

Существенное влияние на результаты работы бульдозеров оказывает схема их движения в рабочем цикле. Наиболее распространенной является челночная схема при которой перемещение грунта производится при движении бульдозера передним ходом при заднем ходе бульдозер совершает холостой ход.

Применительно к видам земляных сооружений и условиям их строительства используют различные способы их возведения. Так при разработке выемки когда излишки грунта необходимо укладывать в кавальеры применяют поперечный способ разработки. Бульдозер при этом перемещается в поперечном направлении относительно выемки по челночной схеме сдвигая грунт в кавальеры в одну или обе стороны выемки. В том случае если длина выемки небольшая и разработанный грунт необходимо укладывать в прилегающую насыпь применяют продольный способ разработки.

Возведение насыпей также осуществляют двумя способами: поперечным и продольным. При первом способе грунт в насыпь перемещают из одностороннего

или двустороннего резерва. В первом случае укладку грунта в насыпь начинают с противоположного ее края а во втором – с центра. Применение бульдозеров на возведении насыпей эффективно при подъеме ее откосов до 03.

Разработку косогоров при пологих склонах целесообразно вести поперечными проходами бульдозера перемещая грунт вдоль склона в полунасыпь. При больших углах их наклона используют продольный способ разработки с применением бульдозеров с поворотным отвалом. В этом случае первые проходы совершают вдали от края косогора; при последующих проходах грунт сдвигают в полунасыпь при этом соблюдают особую осторожность во избежание сползания и опрокидывания бульдозера по склону.

Засыпку траншей бульдозерами с неповоротным отвалом осуществляют прямыми проходами в поперечном направлении относительно оси траншеи. Часть

грунта из насыпи захватывается краем отвала и перемещается в траншею. При заднем ходе бульдозер смещается в сторону насыпи и операция повторяется. При глубине траншеи 15м и более грунт перемещают в нее не при каждом проходе а через один – два чтобы не допустить обвала стенок траншеи и сползания бульдозера.

При засыпке траншей бульдозерами с поворотным отвалом их отвал устанавливают под углом к продольной оси машины и с поворотом в правую сторону. Бульдозер совершающий проходы под углом (30÷40)° к оси траншеи сдвигает грунт. При перемещении небольшого вала грунта применяют продольный способ движения бульдозера с поворотным отвалом вдоль траншеи установив его отвал под углом к продольной оси машины.

Планировочные работы на горизонтальных площадях (срезание небольших холмов гребней бугров и засыпание понижений ям и канав) осуществляют несколькими проходами бульдозера. Схемы движения бульдозера выбирают применительно к рельефу и размерам планируемой площади. Первые проходы осуществляют последовательно один за другим а последние – со смещением на 34 ширины отвала чтобы исключить появление валиков. Окончательную чистовую планировку

проводят при наполнении отвала грунтом на 12 – 23 его высоты. Это позволяет легко срезать выступы и заполнить грунтом понижения. Отделку поверхности реко-

мендуется вести при заднем ходе бульдозера и «плавающем» положении отвала. Высокая точность планировки обеспечивается при движении бульдозера взаимно перпендикулярными проходами.

Более производительно и качественно чистовую планировку осуществляют с помощью системы автоматического управления отвалом «Комбиплан-ЮЛ» смонтированной на бульдозере ДЗ-110А-1. Подготовка ее к работе осуществляется следующим образом. В точке определенной высотной отметки

над грунтовой поверхностью устанавливают треногу с излучателем так чтобы его луч проходил над кабиной бульдозера размещенного на планируемой площадке опускают отвал на поверхность грунта и регулируют по высоте положение фотоприемники с помощью устройства добиваясь того чтобы луч излучателя воспринимался фотоприемником.

Корчевку пней бульдозером осуществляют движением его вперед при упоре в него отвала. У крупных пней предварительно подрезают корни ножами отвала. Если при этом усилий бульдозера будет недостаточно то корчуют пень раскачиванием его повторными включениями сцепления.

Крупные камни и валуны частично находящиеся на поверхности земли удаляют бульдозерами такими же приемами как и при корчевке пней.

Срезку кустарника и мелколесья производят движением бульдозера вперед при заглубленном в грунт отвале на глубину (10÷20)см. Срезанный кустарник и мелколесье перемещают к месту образования вала.

Дороги от снега очищают движением бульдозера вперед при опущенном отвале. По мере накопления снега перед отвалом его сдвигают в сторону. При применении бульдозеров с поворотным отвалом установленным под углом к оси движения снег постоянно сдвигается в сторону при этом производительность бульдозера будет более высокой.

Снегозадержание на полях производят одиночными проходами бульдозера через установленное расстояние. После них остаются боковые валики и уплотненный гусеницами слой снега.

Рыхление грунта бульдозерами-рыхлителями осуществляют параллельными проходами с максимально возможным заглублением зубьев. При каждом – после-

дующем параллельном проходе расстояние между предыдущим должно быть таким чтобы между резами оставались гребни минимальных размеров. При отсутствии гребней рыхлитель будет уходить в сторону ранее сделанного реза и производительность рыхлителя будет снижена. Периодически рыхлитель выглубляется для проверки наличия съемных наконечников.

В зависимости от вида и свойств разрыхляемого грунта движение рыхлителей осуществляется по продольно-кольцевой спиральной челночной или продольно-поперечной схеме. По первой из них организуют движение бульдозеров-рыхлителей при рыхлении грунтов IV категории по челночной и продольно-кольцевой – при рыхлении скальных и вечномерзлых грунтов. Последнюю из них используют в том случае когда требуется получить куски разрабатываемого грунта уменьшенных размеров.

Устройство и принцип действия бульдозера

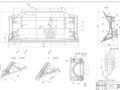

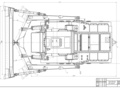

Бульдозер ДЗ-60ХЛ (рис. 1.4) состоит из: базового трактора Т-330 и навесного оборудования. Рабочее оборудование состоит из: универсальной рамы 7 отвала 1 толкателей 8 с винтовыми раскосами 3 растяжки 2 гидроцилиндров подъема 4. Универсальная рама 7 прикреплена к базовому трактору 5 при помощи упряжных шарниров 6. Отвал крепится к раме с помощью шаровой опоры толкателей 8 и раскосов 3.

Рисунок 1.4 Бульдозер ДЗ-60ХЛ.

Переставляя вручную толкатели 8 в кронштейнах на раме устанавливают отвал в правое среднее или левое положение по ходу машины. Вертикальное перемещение отвала осуществляют гидроцилиндрами подъема-опускания. Отвал оборудован средними и крайними ножами.

Рабочий цикл состоит из следующих операций:

Отвал бульдозера опускают ниже опорной поверхности заглубляя в грунт;

При движении машины вперед отвал режет стружку грунта;

После образования призмы грунта перед отвалом его транспортируют при переднем ходе на расстояние;

Во время подхода к месту отсыпки грунта отвал поднимают при одновременном движении машины. Призма грунта ссыпается образуя штабель;

Бульдозер с поднятым отвалом задним ходом откатывается в исходное положение.

При засыпки траншей отвал устанавливают под углом к движению. При движении вперед грунт перемещается вдоль отвала в траншею.

Технические характеристики бульдозера ДЗ-60ХЛ приведены в табл. 1.

Тип отвала бульдозера

Наибольший подъем отвала мм

Наибольшее заглубление отвала мм

Угол установки отвала в плане град.

Угол поперечного наклона отвала град.

Наибольшие преодолеваемые уклоны град.:

продольный при движении вверх

продольный при спуске с грунтом

Объем грунта перемещаемого отвалом м3

Давление на грунт кПа

Габаритные размеры бульдозера мм:

эксплуатационная бульдозера

бульдозерного оборудования

Максимальное тяговое усилие кН

Мощность двигателя кВт

Таблица 1 Техническая характеристика бульдозера ДЗ-60ХЛ [6].

Устройство отвала бульдозера

Отвал бульдозера представляет собой жесткую сварную металлоконструкцию с лобовым листом криволинейного профиля. Вдоль нижней кромки отвала крепятся сменные двухлезвийные режущие ножи (два боковых и средние) наплавленные износоустойчивым сплавом. В середине верхней части отвала имеется козырек препятствующий пересыпанию грунта через верхнюю кромку. Основные типы бульдозерных отвалов приведены на рис. 1.5

Рис. 1.5 Основные типы бульдозерных отвалов:1 - прямой поворотный; 2 - прямой неповоротный; 3 - полусферический; 4 - сферический; 5 – сферический для сыпучих материалов; 6 - с толкающей плитой

Для увеличения производительности бульдозера при работе на легких грунтах на его отвал устанавливают с обоих концов сменные уширители открылки и удлинители. Для уменьшения потерь грунта при его транспортировании современные неповоротные гусеничные бульдозеры оборудуют сферическими и полусферическими отвалами.

Конструктивные особенности неповоротных и поворотных бульдозеров.

У бульдозера с неповоротным отвалом (рис. 1.6) отвал 1 крепится посредством универсальных шарниров 8 к толкающему устройству в виде двух брусьев 7 коробчатого сечения задние концы которых соединены с помощью упряжных шарниров 8 с балками 5 ходового устройства базового трактора 4.

Шарниры позволяют толкающим брусьям поворачиваться в вертикальной и горизонтальной плоскостях при перекосе отвала. Подъем и опускание отвала осуществляются с помощью двух гидроцилиндров двойного действия 3 штоки которых шарнирно прикреплены к отвалу через кронштейны. Отвал в рабочем положении удерживают гидрораскос 2 и винтовой жесткий раскос 10 которые установлены в плоскостях соответственно левого и правого толкающих брусьев. Нагрузка между толкающими брусьями равномерно распределяется механизмом 9 компенсации перекоса обеспечивающим устойчивость отвала в горизонтальной плоскости.

Рис. 1.6 Бульдозер с неповоротным отвалом

Гидрораскос осуществляет перекос отвала в поперечной плоскости путем поворота его на угол до + 12° и представляет собой гидроцилиндр двойного действия с гидрозамком который включен в гидросистему трактора. Винтовой раскос служит для механического изменения угла резания ножей.

У поворотного бульдозера отвал 1 монтируется на универсальной толкающей раме 7 охватывающей снаружи трактор 4 и состоящей из двух жестко соединенных между собой полурам прямоугольного сечения. Рама крепится к ходовым тележкам трактора с помощью упряжных шарниров 5. На раме вместо отвала может

быть установлено различное сменное оборудование с гидравлическим управлением - кусторез древовал корчеватель-собиратель плужный снегоочиститель и др. Поворотный отвал соединен с толкающей рамой посредством центрального шарового шарнира 10 и двух боковых толкателей 8 с винтовыми раскосами 2 обеспечивающими различное положение отвала относительно рамы. При одинаковом изменении длины раскосов от среднего положения регулируют угол резания ножей. Угол поперечного перекоса отвала в вертикальной плоскости регулируется путем изменения межцентрового расстояния проушин раскосов

Подбор материалов для изготовления деталей

При выборе сталей необходимо учитывать их свойства условия работы деталей и конструкций характер нагрузок и напряжений. Серьга входит в состав отвала механизма бульдозера. Она воспринимает только продольные нагрузки и является неотъемлемой частью механизма отвала. Серьгу можно изготовить из материала Сталь 40 (ГОСТ1050-88).

Сталь 40 предназначена для изготовления следующих деталей: труб крепежных деталей валов дисков роторов фланцов зубчатых колес а также деталей к которым предъявляются требования высокой поверхностной твердости и повышенной износостойкости при малой деформации.

Зубчатое колесо основная детальзубчатой передачив виде диска с зубьяминацилиндрическойиликоническойповерхности входящими в зацепление с зубьями другого зубчатого колеса в данном случае зубчатое колесо целесообразно изготовить из стали 40х (ГОСТ 4543-88).

В процессе выполнения курсовой работы были изучены возможные конструкции бульдозеров а также классификация бульдозеров по различным признакам и параметрам.

Бульдозеры применяются при разработке россыпей на отвалах при рекультивации в качестве вспомогательной машины на карьерах. Кроме того бульдозер используют при строительстве и ремонте дорог а также как толкач (например при заполнении самоходныхскреперов). Бульдозера снабжаются сменным оборудованием (рыхлительными зубьями откосниками открылками и др.) расширяющим область применения.

Также в данной работе была разработана техническая документация на бульдозер. В неё входит 21 лист пояснительной записки два чертежа общего вида выполненный на формате А1 чертеж узла А1 и 2 листа деталировки выполненные на формате А3. Так же была составлена спецификация к сборочным чертежам.

В ходе выполнения курсовой работы были использованы такие программы как AutoCAD 2012 и SolidWorks 2012 с помощью которых была выполнена графическая часть данной курсовой работы.

Алексеева Т. В. Артемьев К. А. Дорожные машины. Часть I. Машины для земляных работ. М.: Машиностроение 1972

Анурьев В. И. Справочник конструктора-машиностроителя: В 3-х т. перераб. и доп. Жесткова И. Н. М.: Машиностроение 2001.

Богомолов А. А. Герасимов М. Д. Дорожно-строительные машины: Часть II. Проектирование машин и оборудования для производства земляных работ при строительстве дорог: Учеб. пособие. Белгород: Изд-во БелГТАСМ 2000.

Богомолов А. А. Машины для производства земляных работ на дорожном строительстве: конспект лекций. Белгород: Изд-во БелГТАСМ 1999.

Домбровский Н. Г. Картвилишвили Ю. Л. Строительные машины. Учебник для вузов. Часть I. М.: Машиностроение 1976.

Забегалов Г. В. Ронинсон Э. Г. Бульдозеры скреперы грейдеры. М.: Высшая школа 1991.

Плешков Д. И. Бульдозеры скреперы грейдеры. Учебник для средних проф.-тех. учебных заведений – 3-е изд. перераб. и доп. Д. И. Плешков М. И. Хейфец А. А. Яркин. М.: Высшая школа 1980.

Башта Т.М. и др. Гидравлика гидромашины и гидроприводы М: Машиностроение 1982.