Башенный кран г/п 15 тонн

- Добавлен: 25.10.2022

- Размер: 16 MB

- Закачек: 2

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- AutoCAD или DWG TrueView

- Программа для просмотра изображений

- Компас или КОМПАС-3D Viewer

- Adobe Acrobat Reader

- Microsoft Word

Дополнительная информация

![]() Рама ходовая _ ДП 02.00.000.dwg

Рама ходовая _ ДП 02.00.000.dwg

Тележка ходовая ведомая

Болт М30х175 ГОСТ 7808-70

Болт М30х155 ГОСТ 7808-70

Болт М30х35 ГОСТ 7808-70

Шайба 10Л ГОСТ 6402-70

Шплинт 5х70 ГОСТ 397-79

Шплинт 4х50 ГОСТ 397-79

![]() патент_ ДП.00.00.002.dwg

патент_ ДП.00.00.002.dwg

Грузозахватное устройство

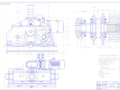

![]() Механизм поворота _ ДП 12.00.000.dwg

Механизм поворота _ ДП 12.00.000.dwg

Шайбы по ГОСТ 11371-78

Кольцо запорное 70 МН. 470-61

![]() Тележка ходовая.dwg

Тележка ходовая.dwg

Допускаемая нагрузка на тележку

Скорость передвижения

Диаметр ходового колеса

![]() Механизм подъема груза _ ДП 11.00.000.dwg

Механизм подъема груза _ ДП 11.00.000.dwg

Винт М10х22.48 ГОСТ 1476-75

Электродвигатель MTF 311-6

Кольцо запорное 70 МН 470-61

![]() Рама ходовая.dwg

Рама ходовая.dwg

заполнить смазкой графитной УСсА ГОСТ 3333-55 или солидолом

Непараллельность верхней плоскости поворотной роликовой

опоры относительно общей опорной плоскости ходовых колес не

более 11000 радиуса.

Отклонение от опорной плоскости ходовых колес одной из опор

ходовой рамы от уровня головки рельса не более 45 мм в

незагруженном состоянии крана.

Общая неплоскостность поверхности ходовой рамы с опорой при

действии максимально допустимых нагрузок не более 1 мм.

Величина момента затяжки каждого болта должна

соответствовать 122 кгс

Боковой зазор в зацеплении шестерни механизма поворота с

венцом опоры выдержать 0

![]() Барабан.dwg

Барабан.dwg

![]() Кран башенный _ ДП 00.00.000 ВО.dwg

Кран башенный _ ДП 00.00.000 ВО.dwg

Магнитный контроллер

Механизм подъема груза

Платформа поворотная

Опорно-поворотный круг

Тележка ходовая ведомая

![]() Кран башенный.dwg

Кран башенный.dwg

на наибольшем вылете

Высота подъема крюка

на максимальном вылете

на минимальном вылете

Промежуточная секция башни

подъема (опускания) груза

транспортирование крана

Угловая скорость поворота

Радиус вращения поворотной платформы

Число приводных колес

Установленная мощность

![]() Механизм подъема груза - изменен.dwg

Механизм подъема груза - изменен.dwg

Все соединения должны быть законтрены.

Допускаемые значения валов электродвигателя и редуктора

Несоосность валов устранить компенсирующими шайбами.

В редуктор залить индустриальное масло И-30А

Привод обкатить без нагрузки согласно программе и методике

Тормоз поз.29 не показан

![]() Обзор.dwg

Обзор.dwg

![]() Механизм поворота.dwg

Механизм поворота.dwg

Все соединения должны быть законтрены.

Допускаекмые смещения валов электродвигателя и редуктора

Несоосность устранить компенсирующими шайбами.

В редуктор залить индустриальное масло И-30А.

Привод обкатить без нагрузки согласно программе и методике

Тормоз поз.29 не показан

![]() Экономика.dwg

Экономика.dwg

Капитальные вложения

Эксплуатационная производительность:

Годовые текущие затраты

Себестоимость единицы работы

Годовой экономический эффект

Технико-экономические

Технико-экономические показатели

![]() вал.dwg

вал.dwg

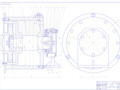

![]() Тележка ходовая ведущая _ ДП 01.00.000.dwg

Тележка ходовая ведущая _ ДП 01.00.000.dwg

Колесо ходовое ведущее

Втулка дистанционная

Электродвигатель МТF-211-6

![]() Барабан _ ДП 11.01.000.dwg

Барабан _ ДП 11.01.000.dwg

![]() СОДЕРЖАНИЕ.docx

СОДЕРЖАНИЕ.docx

1Общий обзор конструкций кранов 6

2Обзор конструкций стреловых кранов 1617

3Конструкции крановых механизмов 1820

4Патентный обзор 2831

Описание проектируемой конструкции 4145

1Конструкция башенного крана КБ - 405.1А 4145

2Электропривод башенного крана КБ - 405.1А 4348

Расчет крановых механизмов 4851

1Расчет механизма подъема груза 4851

2Проверочный расчет механизма подъема груза 5254

3Расчет механизма передвижения крана 5959

4Расчет механизма поворота крана 6264

Прочностные расчеты 6769

1Расчет барабана механизма подъема груза 6769

2Подбор подшипников оси барабана 6870

3Расчет шпоночного соединения 6972

4Расчет оси барабана на статическую прочность 7073

5Расчет сварного соединения стрелы крана 7174

Технология машиностроения 7376

1Анализ технологичности детали 7376

2Выбор типа производства 7376

3Выбор заготовки 7578

4Расчет припусков на механическую обработку 7578

5Расчет режимов резания и норм времени 7679

Охрана труда и защита окружающей среды 8284

1Задачи в области охраны труда 8284

2Характеристика Башенного крана с точки зрения охраны труда 8284

3Охрана труда при изготовлении детали 8587

4Расчет модернизируемого крана на устойчивость 8689

Экономический раздел 90

1 Расчет себестоимости и цены модернизируемой техники 90

2 Расчет годовой эксплуатационной производительности техники 92

3 Расчет годовых текущих затрат на эксплуатацию техники 93

4 Определение удельных показателей 98

Список использованных источников 102

![]() 6 Охрана труда и защита окружающей среды.docx

6 Охрана труда и защита окружающей среды.docx

1 Задачи в области охраны труда

Основными задачами служб ТБ являются: подготовка комплексных планов улучшения условий труда; контроль выполнения мероприятий; правил и норм по ОТ; анализ производственного травматизма и профессиональных заболеваний; контроль качества проектов производства работ и т.д.

Превращение всех производств в безопасные с переходом от техники безопасности к безопасной технике является долговременной и глобальной задачей и области БЖД.

К безопасной технике относится : создание машин и оборудования которые не только обеспечивают безопасность и безвредность труда но и улучшают условия труда; применение машин с заниженным уровнем генерации шума вибрации электрических и магнитных полей; создание необходимых санитарно-гигиенических условий в рабочей зоне и другое. Эти задачи должны быть выполнены и учтены при проектировании разработки новых машин.

2 Характеристика башенного крана с точки зрения охраны труда

Объектом исследования является башенный кран КБ-405.1А. Для применения крана в работах он снабжен разными приборами и средствами которые позволяют обеспечить охрану труда и защиту окружающей среды.

Работа крановщика относится к третьей - тяжелой категории работ так как связана со значительными напряжениями органов чувств и нервной системы. Рабочее место машиниста - кабина выполнена из металлического сварного каркаса из уголковой стали обшит снаружи стальным листом а изнутри фанерой. Между обшивками проложен теплоизоляционный материал. Пол кабины выложен из досок покрыт фанерой и линолеумом. Дверь кабины - распашная с ручкой и замком открывается внутрь и имеет в верхней части остекление. Передняя часть кабины представляет собой остекленный фонарь обеспечивающий хороший обзор рабочей зоны. Лобовое стекло фонаря открывается наружу при открывании фиксируется и двух положениях. Для очистки стекол установлены стеклоочистители. Для предотвращения замерзания стекла лобового фонаря оно оборудовано электрическим подогревом - тепловым электронагревателем с рефлекторами для направления потока воздуха. Для поддерживания нормальной температуры воздуха внутри кабины которая должна быть в пределах 14-28 °С влажность 75% установлены подогреватели с переключением подогрева (рисунок 6.1).

Запрещается работа крана: при отсутствии достаточного освещении при сильном тумане и ливне при сильной грозе при силе ветра 15 мс и более и при других крайне неблагоприятных погодных условиях. На кране должен быть установлен анемометр.

В настоящем дипломном проекте длина стрелы увеличивается на 5 м. Возникающую вибрацию уменьшают с помощью отделки кабины также за счет изоляции в кабине доводят до стандартных параметров уровень шума.

На кран подается напряжения 220 и 380 В через трехфазную четырехпроводную сеть обеспечивающую мощность не менее 75 кВт. Напряжение в сети должно находиться в пределах 95% -110% от номинального напряжения.

Схемой электропривода предусмотрены следующие виды защит. Защита от коротких замыканий силовых цепей а также цепей управления и освещении с помощью автоматических выключателей. Защита фазных двигателей от перегрузок осуществляется с помощью максимальных реле включенных в одну фазу электродвигателя. Схемой предусмотрена тепловая защита короткозамкнутых электродвигателей: вспомогательного а также двигателей механизма подьем-спуск стрелы и передвижения отключающая двигатели от перегрузок.

Вся наружная электропроводка по крану выполнена резиновыми кабелями КГ и HPШЛ. Кабели идущие с поворотной платформы на ходовую раму провисают и образуют без кольцевой токоприемник.

При работе с небольшим числом промежуточных секций и башне шлейф укладывается в бухту на поворотную платформу за шкафом управлении. При перевозке крана по шоссейным дорогам на транспортных тележках в случае демонтажа кабины шлейф и кабели стрелы отсоединяются от клеймных наборов кабины. Разводка и кабине выполнена проводами марки ПВ1 и ПB2 уложенными в металлорукаве и кабелями типа КГ. Заземление крана проходит по технической документации приложенной к паспорту крана.

Для освещения рабочей зоны на кране установлены: прожекторы Л6 и Л12 на стреле Л7 и Л8 на флюгерах ходовой рамы светильник Л10 для освещения механизмов поворотной платформы. Включение прожекторов производится автоматическими выключателями расположенными на лицевой панели шкафа управления.

Для освещения кабины установлен светильник Л9. Звонок громкого боя включается в кабине педалью НВ1. Отопление кабины производится электронагревательными приборами ЭП1 и ЭП2 а обогрев стекла фонаря кабины - трубчатым нагревателем ЭН. В шкафу комплектного устройства в кабине установлены розетки на 12В. Габаритные огни Л14 Л15 установленные на оголовке и стреле включаются выключателем В8 на ходовой раме. В кабине предусмотрен огнетушитель марки ОУ-5 на случай возникновении пожара.

2 - выключатели отопления кабины; 34 - выключатели прожекторов; 5 - выключатель подогрева стекол; 6 - выключатель освещения кабины; 7 - вольтметр; 8 - анемометр; 9 - шкаф управления; 10 - релейный блок ограничителя грузоподъемности; 11 - панель сигнализации ограничителя грузоподъемности; 12 - осветительная лампа; 13 15 - стеклоочистители; 14 -обогреватель стекол; 16 - сигнальная лампа линейного контактора; 17 - аварийный выключатель; 18 - розетка напряжением 12 В; 19 - указатель вылета; 20 - кнопка линейного контактора; 21 - розетка напряжением 12 В; 22 - командоконтроллер стреловой лебедки; 23 - командоконтроллер механизма поворота; 24 - ножной выключатель тормоза поворота; 25 - педаль звукового сигнала; 26 - командоконтроллер грузовой лебедки; 27 - командоконтроллер механизма передвижения; 28 - кресло машиниста; 29 - электропечка; 30 - шкаф для одежды.

Рисунок 6.1 - Кабина крана

Фактический уровень шума в кабине крана составляет 50 дБ; фактический уровень вибрации составляет 17 дБ.

На кране установлены следующие контрольно-измерительные приборы в устройства безопасности: ограничитель грузоподъемности анемометр указатель вылета ограничитель вылета ограничитель высоты подъема. ограничитель нижнего положения крюка ограничитель поворота передвижении выдвижении башни счетчик моточасов блокировка грузовой тележки при обрыве каната.

Регистрация крана в Ростехнадзоре осуществляется по письменному заявлению владельца при условии предъявления паспорта на этот кран. В заявлении должно быть указано что предприятие располагает работниками и специалистами по обслуживанию крана прошедшими обучение и контроль знаний. А так же в заявлении должно быть подтверждено что данный кран находится в техническом состоянии допускающем его эксплуатацию. Должны быть представлены документы о том что монтаж башенного крана произведен в соответствии с действующими инструкциями.

Кран подлежит перерегистрации после реконструкции машины после ремонта если следствием ремонта явилось составление нового паспорта на машину. После передачи крана другому владельцу.

Крановщик должен быть не моложе 18 лет. Он проходит специальное медицинское освидетельствование. Подготовки и аттестация крановщика осуществляется в центрах имеющих лицензию Ростехнадзора. Аттестация должна проводится не реже одного раза в двенадцать месяцев.

3 Охрана труда при изготовлении детали

В разделе технологии машиностроения был разработан процесс изготовления детали - оси. Технологический процесс изготовления детали состоит из трех операций: фрезерно-отрезной токарно-винторезной кругло-шлифовальной.

Материал детали - Сталь 40Х ГОСТ 4543 74 Сталь относится к веществам пыль которых оказывает на организм человека преимущественно фиброгенное действие вызывая раздражение слизистых оболочек дыхательных путей и оседая в легких. Эта пыль образуется при металлообработке.

Нормированное содержание металлической пыли в воздухе рабочей зоны установлено по ГОСТ 12.1.005 - 88 и составляет 6 мгм3.

Перечисленные выше технологические операции относятся к физическим работам средней тяжести 2б для которых установлены следующие допустимые условия по ГОСТ 12.12.005-88.

В холодный и переходный период времени:

- температура воздуха 15 21 °С;

- относительная влажность не менее 75 %;

- скорость движения воздуха не более 03 мс.

В теплый период года:

- температура воздуха 16.. .22 °С;

- скорость движения воздуха не более 04 мс.

К разряду зрительной работы высокой точности (2В) относятся фрезерно-отрезная и токарно-винторезная операции что требует качественный подбор персонала.

Нормирование естественного освещении для цехов с металлорежущими станками по СниП 23-05-95:

- освещенность лампами накаливания суммарное общее и местное 750 лк в том числе общее 300 лк;

- допустимый коэффициент пульсации не более 10..20%.

В соответствии с ГОСТ 12.1.012-90 «Система стандартов безопасности труда. Вибрация общие требования безопасности» колебания частотой 15.. 18 Гц ощущаются как толчки а выше - вибрация. Очень опасны колебания с частотой 6 8 Гц при большой амплитуде. На рабочих местах колебания не превышают 5 Гц.

По HПБ-105-03 производство относится по пожарной опасности к категории Д производства зона класса П-1 по ПУЭ.

Электрооборудование должно иметь пылезащищенное исполнение допускаются открытые светильники. В производственном цеху общей площадью 70 м должно находится не менее двух огнетушителей. Вентиляция помещения предусматривает возможность местного отсоса воздуха.

4 Расчет модернизируемого крана на устойчивость

Все передвижные поворотные краны должны обладать достаточной для их безопасной работы устойчивостью обеспечивающей невозможность опрокидывания крана. Проверка крана на устойчивость производится при рабочемположении крана с грузом находящимся на максимальном вылете при этом уклон местности и ветровую нагрузку принимают такими чтобы они способствовали опрокидыванию крана.

Исходные данные для расчета на устойчивость модернизируемого крана:

Общий вес крана G = 1164000 H;

Грузоподъемность Q = 15000 кг;

Высота подъема груза H = 634 м;

Вылет стрелы L = 30 м;

Угол наклона крана = 1°;

Скорость подъема груза = 051 мс;

Частота вращения поворотной части = 0075 с -1;

Основные данные КБ-405.1А представлены в таблице 6.1.

Схема крана для расчета на устойчивость крана представлена на рисунке 6.2.

Таблица 6.1 - Вес основных элементов крана

Расстояние от оси крана м

Противовес на тележке

Механизмы и поворотная платформа

(1 - 1) - ось вращения крана; т.А - ребро опрокидывания; Ц.Т. - точка центра тяжести крана;

а - расстояние между линией приложения силы Q и осью вращения крана м;

b - расстояние между ребром опрокидывания и осью вращения крана м;

с - расстояние между линией приложения силы G и осью вращения крана м.

Рисунок 6.2 Схема крана для расчета на устойчивость крана

Расстояние от центра тяжести крана до ребра опрокидывания l рассчитываем по формуле (6.1):

Расстояние b конструктивно принимаем равным 3 м;

Расстояние с рассчитываем по формуле:

Gi - вес элемента крана кH.

с = (63 27 - 216 046 + 242 11 - 500 31) 1164 = 01 м

Момент удерживающий кран от опрокидывания относительно ребра А:

Mуд = G (b +c) (6.2)

Подставляя значения получаем:

Mуд = 1164 (3 + 01) = 36084 103 Нм

Опрокидывающий момент от действия инерционных сил в период неустановившегося движения при времени пуска t = 1с рассчитывается по формуле (6.3):

М1д = Q V (a - b) g t (6.3)

где V = 1 - объем груза.

М1д = 15 103 1 (27 - 3) 981 1 = 367 103 Нм

Опрокидывающий момент от центробежной силы при вращении крана считая что груз приподнят над головкой рельса на один метр определяем по формуле (6.4):

М2д = Q n2 a h 900 – H n2 (6.4)

где n = 0075 - угловая скорость вращения крана c -1.

М2д = 15 103 00752 27 442 900 – 634 0.0752 = 4193 103 Нм

Опрокидывающий момент от ветра действующий на кран рассчитываем по формуле (6.5):

М3д = Рв ка кр Fд (6.5)

где Fд - подветренная площадь крана м2;

Рв = 270 - ветровая нагрузка кН.

Fд = 03 442 = 1326 м2

= 05 h = 05 442 = 221 м2

Подставляем значения в формулу (6.5):

М3д = 270 14 04 1326 221 = 443 103 Нм

Грузовой опрокидывающий момент рассчитываем по формуле (6.6):

Мгр = Q (a - b) (6.6)

Мгр = 11 103 (27 – 3) = 264 103 Нм

Коэффициент грузовой устойчивости рассчитываем по формуле (6.7):

К = (Муд – Мiд) Мгр (6.7)

где Муд - момент удерживающий кран от опрокидывания в сторону груза Нм;

Подставляя полученные значения по формулам (6.1 - 6.6) в формулу (6.7) получаем:

K = (36084 - 367 - 4193 - 443) 103 264 103 = 118

Следовательно кран устойчив.

Модернизация башенного крана состоящая в удлинении стрелы базового крана на 5 метров привела к уменьшению коэффициента грузовой устойчивости но не ниже допустимого.

![]() введение и обзор.docx

введение и обзор.docx

Грузоподъемные машины являются машинами прерывного транспорта и характеризуются тем что в рабочем цикле периоды действия отдельных механизмов перемещаются с паузами при которых работают другие механизмы.

Современные поточные технологические и автоматизированные линии межцеховой и внутрицеховой транспорт погрузочно-разгрузочные операции связаны с применением разнообразных грузоподъемных машин и механизмов обеспечивающих непрерывность и ритмичность производственных процессов.

Правильный выбор грузоподъемного оборудования является основным фактором нормальной работы и высокой эффективности производства. Переходя от применения отдельных видов подъемно-транспортной техники к внедрению высокопроизводительных комплексов.

Создаются принципиально новые системы грузоподъемных машин для комплексной механизации и автоматизации погрузочно-разгрузочных транспортных и складских работ. Современные высокопроизводительные грузоподъемные машины имеющие высокие скорости и большую грузоподъемность появились в результате постепенного совершенствования машин в течение долгого промежутка времени. Еще в глубокой древности производились строительные работы связанные поднятием и перемещением больших тяжестей.

Темпы развития подъемно-транспортного машиностроения технологический уровень и качество выпускаемого оборудования позволяют обеспечить выполнение всевозрастающего объема погрузочно-разгрузочных работ в самых различных областях народного хозяйства.

Обзор существующих конструкций

1 Общий обзор конструкции кранов

Грузоподъемными машинами обеспечивается механизация всех подъемно-монтажных и значительная часть перегрузочных операций на строительной площадке [1]. Ими также обслуживаются производственные процессы в ремонтных и других цехах.

По конструкции и виду выполняемых работ грузоподъемные машины разделяют на домкраты лебедки подъемники и краны.

Домкраты выполняют в виде толкателей - винтовых реечных или поршневых гидравлических поднимающих грузы на небольшую высоту обычно в пределах до 06 м их используют при монтажных работах.

Лебедки выполняют в виде приводного барабана с тяговым органом - стальным канатом. Они служат для прямолинейного перемещения грузов и используются как самостоятельные машины и как составные части механизмов более сложных машин.

Подъемники применяют для вертикального подъема грузов (грузовые) или людей (пассажирские) размещенных в кабинах или на площадках. Подъемники которые вместе с грузами могут перемещать и людей называют грузопассажирскими. Различают такие типы подъемников как: шахтные мачтовые ковшовые выжимные и рычажные.

Краны - универсальные грузоподъемные машины состоящие из остова в виде металлической конструкции и нескольких установленных на нем механизмов называемых крановыми. Общая классификация кранов показана на рисунке 1.1.

Большое применение в промышленности имеют передвижные консольные настенные краны (рисунок 1.2) передвигающиеся по рельсам укрепленным на стене здания [2]. Для изменения вылета стрелы эти краны обычно снабжаются тележкой или электроталью передвигающейся по горизонтальной стреле а в некоторых конструкциях стрела имеет еще дополнительную возможность поворота относительно вертикальной оси что облегчает управление краном.

Наиболее широко в промышленности используются краны мостового типа. Такой кран показан на рисунке 1.3. Он состоит из моста 11 имеющего возможность перемещения на ходовых колесах 3 которые установлены на концевых балках 4 по подкрановым путям 2 уложенным на выступах верхней части стены или колонн цеха. По верхнему (а в некоторых конструкциях - по нижнему) поясу балок моста поперек пролета цеха передвигается крановая тележка 8 снабженная подъемным механизмом 7 с грузозахватным элементом.

Рисунок 1.1 – Классификация кранов

Рисунок 1.2 – Консольный кран с тележкой

В зависимости от назначения крана на тележке можно размещать различные типы механизмов подъема или два механизма подъема один из которых является главным 7 а второй меньшей грузоподъемности - вспомогательным 6. Механизм передвижения крана 13 установлен на мосту крана; механизм передвижения тележки 12 - непосредственно на тележке. Управление всеми механизмами совершается из кабины 1 прикрепленной к мосту крана.

Ток для питания электродвигателей подается по цеховым троллеям обычно изготовляемым из прокатной стали углового профиля прикрепляемым к стене здания. Для подачи тока на кран применяют токосъемы скользящего типа прикрепляемые к металлоконструкции крана башмаки которых скользят по троллеям при перемещении моста крана. Для обслуживания цеховых троллеев на кране предусмотрена специальная площадка 10.

Для осуществления токоподвода к двигателям расположенным на тележке обычно используются троллеи изготовляемые из круглой или угловой стали. Для их установки требуются специальные стойки на площадке идущей вдоль главной балки. Поэтому в последних конструкциях мостовых кранов токоподвод к тележке осуществляется с помощью гибкого кабеля 5. В этом случае между двумя стойками установленными около концевых балок натягивается проволока 9 к которой на специальных подвесках подвешен по спирали гибкий кабель складывающийся при подходе тележки к одному концу моста а при подходе тележки к другому концу моста - растягивающийся с небольшим провесом. Применение гибкого токоподвода упростило конструкцию повысило надежность эксплуатации и снизило массу крана так как позволило отказаться от стоек и площадки для их размещения и обслуживания.

Рисунок 1.3 – Мостовой электрический кран

К кранам мостового типа относятся также козловые краны и мостовые перегружатели. При установке моста крана на двух высоких опорах перемещающихся по рельсам уложенным на уровне земли получатся козловой кран (рисунок 1.4).

Для удобства монтажа козловые краны часто изготовляют как самомонтирующиеся.

Рисунок 1.4 – Козловой самомонтирующийся кран

В этом случае мостовое строение 1 (рисунок 1.4) собирают на подставках на небольшом расстоянии от земли что облегчает производство монтажа. Поддерживающие ноги 2 соединяются шарнирами с мостом 1 и с балансирными тележками. Для подъема моста ноги соединяются полиспастами канаты от которых закреплены на барабанах 5 стягивающих механизмов имеющих ручной привод. Когда мост занимает рабочее положение балансирные тележки 4 соединяются балкой 3 а полиспастная система разбирается. В случае если одна опора крана передвигается по рельсу уложенному на фундаменте а вторая опора по рельсу расположенному на эстакаде или подкрановым балкам укрепленных на стене здания получается так называемый полукозловой кран.

В зданиях оборудованных мостовыми кранами между границами предельного приближения крюков двух соседних пролетов образуются полосы площади слабо используемые для производственных целей - так называемые «мертвые зоны». Площадь этой зоны составляет 15-20 % площади цехов. Для более полного обслуживания всей площади цеха вместо мостовых кранов опорного типа применяются так называемые подвесные краны ходовые тележки которых перемещаются по рельсовому пути уложенному не на подкрановые колонны цеха (как для опорных кранов) а по подвесному рельсовому пути.

При применении подвесных кранов снижается необходимая высота производственного помещения так как вертикальный габарит подвесного крана значительно меньше вертикального габарита опорного мостового крана. Кроме того применение подвесных кранов позволяет осуществить передачу грузов из пролета в пролет что достигается путем стыкования несущих балок двух подвесных кранов расположенных в соседних пролетах или путем стыкования несущей балки крана с однорельсовым путем соседних пролетов что дает возможность грузовой тележке с грузом перейти на несущую состыкованного с ним соседнего подвесного крана или на однорельсовый путь.

Подвесной кран (рисунок 1.5) представляет собой легкую двух опорную или многоопорную металлическую конструкцию подвешенную за ходовые каретки передвигающиеся вдоль цеха по крановым путям двутаврового сечения прикрепленным к строительным фермам перекрытия здания. Для больших пролетов эти балки могут снабжаться шпренгелем и горизонтальными и вертикальными фермами жесткости.

Управление подвесным краном может производиться из кабины подвешенной к металлоконструкции крана (неподвижная кабина) или к грузовой тележке (подвижная кабина). При малых скоростях движения крана он может иметь управление с пола. Выбор той или иной схемы управления зависит от планировки оборудования в цехе скорости передвижения крана от наличия или отсутствия переходных устройств для передачи груза в другой пролет.

Сравнительно с мостовыми кранами опорного типа подвесные краны обладают значительно меньшей массой. Грузоподъемность 8 12 и 20 т обеспечивается нормальными механизмами подъема груза унифицированными с механизмами подъема нормальных опорных мостовых кранов.

Для обслуживания больших складских или производственных площадей применяются кабельные краны (рисунок 1.6) состоящие из двух башен 1 и 7 с натянутым между ними несущим канатом 3 специальной закрытой конструкции заменяющим пролетное строение мостового перегружателя.

По несущему канату с помощью тягового каната 5 и лебедки 8 передвигается грузовая тележка 2 с грузозахватным устройством. Тяговый канат 5 огибает блоки расположенные на обоих башнях и барабан тяговой лебедки 8 и образует замкнутое кольцо с прикрепленной к нему тележкой 2. Для подъема и опускания груза в любой точке пролета крана используется подъемный канат 6 прикрепленный одним концом к тележке или к противоположной опорной башне а другим - к барабану подъемной лебедки 9. Для уменьшения провисания подъемного и тягового канатов служат поддержки 4.

Опорные башни кабельного крана могут выполняться стационарными или подвижными перемещающимися по параллельным подкрановым путям. В радиальных кабельных кранах одна из опор неподвижная а вторая перемещается по рельсовому пути представляющему собой часть окружности. В этом случае кран обслуживает площадь сектора круга. Пролеты кабельных кранов обычно равны 150 - 600 м но иногда превышают 1000 м.

Рисунок 1.5 – Подвесной двух опорный кран

Рисунок 1.6 – Схема кабельного крана

В строительных работах широко используются башенные краны различного типа передвигающиеся вдоль внешних стен строящегося здания. Изменение вылета таких кранов производится либо при перемещении грузовой тележки по однорельсовому пути прикрепленному к стреле крана либо при подъеме стрелы в вертикальной плоскости. Башенный кран (рисунок 1.7) состоит из ходовой части 1 и поворотной платформы 2 дающей возможность поворота башни 4 вместе со стрелой 5 относительно вертикальной оси. Ходовая часть и поворотная платформа связаны между собой опорно-поворотным устройством. На поворотной платформе размещаются механизм подъема груза 9 механизм поворота 10 механизм подъема и складывания стрелы в походное положение 8 противовес 7 и нижняя кабина управления 3. К головке башни подвешена верхняя кабина управления 6. Трубчатый башенный кран (рисунок 1.8) обеспечивает строительство зданий до 10 - 12 этажей имеет высоту подъема до 42 м при вылете стрелы изменяющемся от 10 до 20 м.

На рисунке 1.9 представлен портальный кран предназначаемый для погрузки и выгрузки штучных и насыпных грузов в морских и речных портах отличающихся высоким грузооборотом а также находящий применение в судостроении и на строительных работах. Он имеет жесткий четырехстоечный портал перемещающийся по рельсовому пути уложенному вдоль фронта работ. На портале установлена поворотная часть крана со стрелой подвижным противовесом и механизмами подъема и изменения вылета стрелы. Стрела представляет собой шарнирный четырехзвенник стороны которого подобраны таким образом что при изменении вылета стрелы груз практически не изменяет своего положения по вертикали. При этом мощность механизмов изменения вылета стрелы расходуется на преодоление трения в шарнирах на перекатывание канатов по блокам и на преодоление ветровых и инерционных нагрузок. Кроме того мощность расходуется на преодоление в некоторых положениях стрелы небольшого неуравновешенного момента от веса самой стрелы.

Широкое применение для работы в портах на строительствах и ремонтных работах при монтаже буровых вышек в море а также при устранении последствий аварий имеют плавучие краны (рисунок 1.10) устанавливаемые на самоходных или буксируемых понтонах. Самоходные понтоны оснащаются комплексом оборудования необходимого для навигации. Энергоснабжение крана осуществляется от силовых установок размещенных на понтоне. Приводы механизмов крана - электрические обычно постоянного тока по системе генератор-двигатель.

Автомобильные краны устанавливаются на стандартных усиленных или специальных шасси передвигающихся на пневмоколесном ходу. Автомобильные краны подразделяются на краны общего назначения используемые только при работе с грузовым крюком; полууниверсальные краны работающие с крюком и грейфером; универсальные краны работающие с любым видом сменного оборудования как кранового так и землеройного назначения (краны-экскаваторы).

Рисунок 1.7 - Башенный Рисунок 1.8 – Башенный

строительный кран с трубчатый кран

телескопической башней

На рисунке 1.11 представлен общий вид гидравлического автомобильного крана. Автомобильные краны с гидравлическим приводом имеют некоторые преимущества перед кранами с другими видами приводов. Гидравлический привод позволяет получить большое тяговое усилие без применения сложных и громоздких передач и осуществлять в широких пределах плавное регулирование скорости движения механизмов. Управление краном с гидравлическим приводом значительно проще чем кранами с механическим приводом.

Рисунок 1.9 – Портальный кран

Рисунок 1.10 – Полноповоротный плавучий кран

Рисунок 1.11- Схема автомобильного крана

2 Обзор конструкции стреловых кранов

Стреловые краны предназначены для подачи строительных конструкций и материалов на строящиеся объекты а также для механизации погрузочно-разгрузочных работ на складах [3]. В процессе монтажных работ краны используют также для поддержания конструкций при их закреплении на месте монтажа. Стреловые самоходные краны общего назначения относятся к классу грузоподъемных машин; они делятся на пневмоколесные гусеничные на специальном шасси (автомобильного типа) на автомобильные и на рельсоколесные.

Пневмоколесные и гусеничные краны различаются между собой лишь типом движителя (ходовым устройством); в остальном они имеют общую классификационную характеристику. По приводу механизмов стреловые краны делятся на две группы: с одномоторным приводом когда все рабочие механизмы приводятся одним или несколькими двигателями работающими на один вал; с многомоторным (индивидуальным) приводом механизмов когда каждый механизм приводится от отдельного двигателя. Одномоторный привод может быть механическим или комбинированным многомоторный привод - электрическим (дизель-электрическим) гидравлическим или комбинированным.

В зависимости от грузоподъемности краны делятся на три группы: легкие грузоподъемностью до 10 т; средние - грузоподъемностью от 10 до 25 т и тяжелые - грузоподъемностью 25 т и более.

На рисунке 1.12 показаны схемы стрелового крана с гусеничным и пневмоколесным типами шасси.

В стреловых кранах различают две основные части - неповоротную и поворотную. Неповоротная часть 1 (рисунок 1.12) включает в себя ходовую раму и ходовое устройство. Эта часть представляет собой основную опору обеспечивающую устойчивое положение крана и возможность его перемещения по основанию своим ходом.

Q - сила тяжести; 1 - длина стрелы; L - вылет стрелы; К колея крана; В - база крана; Н - высота подъема крюка

Рисунок 1.12- Схемы стреловых кранов

У кранов с индивидуальным приводом на раме ходового устройства расположен механизм передвижения крана вместе с приводом. Неповоротная часть гусеничных кранов выполнена в виде гусеничных тележек пневмоколесных - в виде специальных тележек на колесах с пневматическими баллонами. Поворотная часть 3 крана включает в себя сварную раму на которой смонтирована силовая установка грузовая и стреловая лебедки механизмы поворота и передвижения. На поворотной раме находится двуногая стойка к которой канатами прикреплена головная часть рабочего оборудования (стрелы башни). Основание рабочего оборудования с помощью шарниров крепят непосредственно к раме поворотной платформы. На поворотной раме расположена кабина машиниста с пультом управления. Поворотная рама с помощью опорно-поворотного устройства выполненного в виде шарикового или роликового круга опирается на раму ходового устройства крана. Такая конструкция соединения поворотной рамы с ходовым устройством дает возможность рабочему оборудованию вращаться вокруг вертикальной оси крана в любую сторону и на любой угол.

Стреловое оборудование крана может быть выполнено в виде основной стрелы 5 башенно-стрелового оборудования или стрелового оборудования с гуськом 6 выдвижной стрелы. Оголовок стрелы поддерживается канатно-блочным устройством (полиспастом). Стрела оснащена стреловым полиспастом 8 и грузозахватным устройством в виде крюка 7 для подъема штучных грузов или грейфера для подъема сыпучих и кусковых материалов. Привод 4 на гусеничных и пневмоколесных кранах может быть одно- и многомоторным. В первом случае используют дизель во втором - дизель-электрические установки; от них приводятся в движение все механизмы крана. На кранах с дизель-электрическими установками каждый механизм приводится в движение от индивидуального электродвигателя; при одномоторном приводе все механизмы получают движение от общего двигателя через систему промежуточных передач.

Грузовая лебедка служит для подъема и опускания груза стреловая - для подъема и опускания стрелы. Механизм поворота крана предназначен для вращения поворотной рамы в любую сторону.

3 Конструкции захватных устройств

В стреловых кранах в качестве тягового органа для механизмов основного и вспомогательного подъема полиспаста подъема стрелы и грейфера применяют стальные проволочные канаты. Канат состоит из стальных проволочек свитых в пряди. Пряди в свою очередь навиты вокруг сердечника из органического волокна пропитанного смазочным материалом. Сердечник служит источником смазывания внутренних проволочек каната при его изгибах на барабанах и блоках. В отдельных случаях применяют канаты с металлическим сердечником. По направлению свивки проволочек и прядей в канате различают канаты односторонней свивки и канаты крестовой свивки. При односторонней свивке проволочки в пряди и пряди в канате свиты в одном направлении. Такие канаты обладают достаточной гибкостью но легко раскручиваются. При крестовой свивке направление проволочек в прядях и прядей в канате противоположно что делает их более устойчивыми против раскручивания. На стреловых кранах применяют в основном канаты крестовой свивки.

а) шестипрядной односторонней свивки б) шестипрядной крестовой свивки

Рисунок 1.13- Стальные канаты

В зависимости от диаметра проволочек различают канаты нормальной структуры (пряди состоят из проволочек одного диаметра) и комбинированной структуры (пряди состоят из проволочек различного диаметра). Кроме того стальные канаты разделяются на обыкновенные и нераскручивающиеся которые после удаления концевых перевязок не раскручиваются. Нераскручивающиеся канаты особенно эффективны для грузовых полиспастов кранов с большой высотой подъема крюка.

По роду касания проволочек в прядях различают три типа канатов: с точечным касанием - ТК; с линейным касанием - с точечным и линейным касанием - TЛK. В кранах рекомендуется применять канаты ЛK и TЛK. На кранах применяют стальные канаты из шести прядей с числом проволочек 19 или 37 марки 1. Для стропов используют канаты с числом проволочек 37 и более а для расчалок 19. Для характеристики стальных канатов включающей их основные данные применяют условное обозначение. На первом месте указывают диаметр каната на втором - назначение каната на третьем - механическое свойство проволоки на четвертом — условия работы на пятом - сочетание направлений свивки элементов каната на шестом - способ свивки на последнем месте - маркировочную группу по временному сопротивлению разрыва проволоки. В конце приводят номер ГОСТа в соответствии с которым изготовлен канат. Так условное обозначение стального каната диаметром 345 мм крестовой свивки грузового назначения из светлой проволоки марки 1 для легких условий работы JIC нераскручивающегося Н с маркировочной группой по временному сопротивлению разрыву 180 кгсмм2: Канат 345-Г-1-ЛС-Н-180 ГОСТ 3077-69.

Работоспособность каната в значительной степени зависит от его качества которое характеризуется чистотой каната и отсутствием петель. Петли на канате образовываются в результате его неправильного разматывания из бухты или катушки; при натяжении каната петли вызывают заломы. В местах заломов проволоки перегибаются и ломаются деформируется все сечение каната включая сердечник. Деформированные места каната при работе подвергаются интенсивному изнашиванию а сердечник размочаливается и выходит из строя. При обнаружении в канате обрывов проволочек уменьшения диаметра каната а также вмятин раскрученных прядей работа на кране должна быть немедленно прекращена. На изнашивание каната и надежность работы влияют соответствие диаметра каната диаметру барабана лебедки и блоков качество навивки на барабан способ крепления внешнее состояние. Концы канатов должны быть надежно закреплены на барабанах лебедок в крюковой блочной обойме на полиспастной обойме на металлоконструкциях крана. Нарушение надежного крепления каната может привести к серьезной аварии крана повреждению поднимаемых деталей и даже к человеческим жертвам.

Существуют следующие способы закрепления канатов: с помощью клина накладных прижимающих планок клиновых зажимов петли на зажимах петли на заплетке втулки с заливкой металлом. К барабану канат крепят посредством клина прижимающего канат к стенкам барабана или с помощью накладных планок зажимающих болтами канат на поверхности барабана. Последнее крепление наиболее распространено так как позволяет достаточно просто его контролировать и регулировать натяжение болтов. При креплении каната учитывают его вытягивание под действием наибольшего усилия во время работы. На частях крана канат закрепляют с помощью петли на конце каната или клиновым зажимом. Петли всегда накладывают на стальной коуш который предохраняет канат от резкого изгиба. Свободный конец каната петли должен быть надежно закреплен на основной ветви. Чаще всего закрепляют конец каната петлей на сжимах. Применяют обыкновенные или рожковые сжимы (рисунок 1.14). Количество сжимов на канате зависит от нагрузки на него и определяется расчетным путем; их должно быть не менее трех.

а) стальной коуш; б) обыкновенный сжим; в) рожковый сжим; г) соединение концов канатной петли сжимами

Рисунок 1.14- Способы закрепления каната

Производительность стреловых самоходных кранов и безопасность производства работ в большой степени зависят от правильного выбора и рациональной эксплуатации грузозахватных и монтажных съемных приспособлений.

Грузозахватные и монтажные приспособления и устройства разделяются на две группы: съемные навешиваемые на крюк крана и съемные устанавливаемые на монтируемых элементах. В первую группу входят универсальные и специальные стропы (рисунок 1.15) универсальные и специальные траверсы захваты клещевые и подхваты электромагнитные и вакуумные захваты грейферы бадьи. Ко второй группе относятся кондукторы. Каждый стреловой самоходный кран снабжен комплектом грузозахватных приспособлений и приспособлений для временного закрепления и выверки монтируемых конструкций. Количество и номенклатура этих приспособлений должны соответствовать технологической карте монтажа данного объекта или оборудования. Наиболее распространенными и простыми по конструкции устройствами для захвата различных грузов и подвеса их на крюке крана являются стропы и траверсы. Стропы и траверсы предназначенные для подъема различных грузов деталей и конструкций называются универсальными. Стропы и траверсы конструкция которых рассчитана для подъема ограниченного количества элементов называются специальными.

а) универсальный на сплетке; б) универсальный на сжимах; в) облегченный с петлей; г) облегченный с петлей и крюком; д) облегченный с петлей и карабином; 1 - сплетки; 2 - сжим; 3 петля; 4 - крюк; 5- карабин.

Рисунок 1.15 — Стропы

Облегченный строп представляет собой отрезок каната на концах которого прочно закрепляют крюки скобы серьги или карабины. С помощью петли строп надевают на крюк крана. Все детали стропа за исключением карабина глухие неразъемные; их используют для образования петель при обвязке поднимаемых грузов а также для временного соединения с монтажными петлями скобами и крюками закрепляемыми на строительных конструкциях и деталях. Для подъема плит перекрытий длинномерных и пакетированных грузов применяют двух- и четырех ветвевые стропы. Последние представляют собой облегченные стропы (два - четыре) подвешенные к кольцу или скобе. В четырехветвевом стропе "пауке" (рисунок 1.16) канаты попарно соединяют через две скобы которые в свою очередь надевают на третью скобу. Такая конструкция обеспечивает равномерное распределение нагрузок от поднимаемых деталей на все четыре ветви стропа.

Стропы отличаются следующими недостатками: при подъеме крупногабаритных конструкций гибкие стропы занимают значительную полезную высоту подстрелового пространства; в поднимаемых элементах и деталях при небольших углах наклона стропов к горизонтали возникают сжимающие усилия которые в ряде случаев превышают расчетные нагрузки; осложнены а иногда и невозможны подъем и установка колонн в вертикальном положении. Отмеченные недостатки устраняются при использовании стропов с жесткими элементами - траверс и захватов.

- скобы; 2 - гайка; 3 - канат; 4 – карабин

Рисунок 1.16- Четырехветвевой строп «Паук»

Крупногабаритные перегородочные панели поднимают балансирной траверсой (рисунок 1.17) оснащенной жесткими металлическими тягами с петлями по концам. В эти петли закладывают штыри на которые опираются перегородки.

Железобетонные балки и фермы поднимают траверсами с гибкими захватами удерживающими монтируемые элементы в двух - четырех точках.

С помощью вилочного подхвата или траверсы с коромыслами к концам которых закрепляют цепи с крюками можно поднимать одновременно несколько плит покрытий. На монтажных работах и на складских операциях для подъема и перемещения тавровых и двутавровых железобетонных и стальных балок иногда используют клещевые захваты. Клещевой захват состоит из шарнирно соединяемых рычагов - клещей. Клещи с помощью жестких или гибких цепных подвесок закрепляют по концам траверсы подвешиваемой па крюк крана. Клещевые захваты не требуют монтажных петель и скоб в железобетонных элементах. Для временного закрепления монтируемых элементов предназначены кондукторы. Конструктивные исполнения кондукторов различны: они зависят от вида монтируемых элементов и места установки. Для временного закрепления и выверки колонн многоэтажных зданий устанавливаемых на оголовки нижестоящих колонн применяют кондукторы. Монтажные и грузозахватные приспособления должны быть стандартными заводского изготовления. Кроме того они должны иметь клеймо или прикрепленную бирку. Каждое приспособление эксплуатируемое в строительно-монтажной организации получает инвентарный номер. Данные на бирке выбивает завод-изготовитель а величины этих данных вносит монтажная организация. Сначала ставят наименование приспособления номер его зарегистрированный в книге и год изготовления затем грузоподъемность приспособления в тоннах; далее число месяц и год очередного испытания.

– серьга; 2 – канат; 3 – рейка для крепления крюка; 4 – траверса; 5 – крюк; 6 – петля.

Рисунок 1.17- Балансирная траверса для подъема перегородок

При использовании грузозахватных приспособлений необходимо помнить что запрещается эксплуатация приспособлений имеющих какой-либо дефект; трещины искривления изломы обрывы проволочек (сверх допускаемого количества) неполное количество или помятые витки резьбовых соединений и др. В период временной консервации при перерывах в работе приспособления необходимо хранить в закрытых помещениях на стеллажах или в ящиках; металлические элементы и части должны быть окрашены масляной или другой антикоррозионной краской а трущиеся сочленения покрыты смазочным материалом; на стройке должен быть ответственный для наблюдений за правильным использованием и хранением приспособлений.

Крюки служат для захватывания грузов которые подвешивают с помощью съемных грузозахватных устройств. Крюки вместе с подвижными блоками полиспаста образуют отдельный узел - крюковую подвеску (рисунок 1.18).

а) грузоподъемностью 63 т; б) грузоподъемностью 16 т.

Рисунок 1.18 – Крюковые подвески

Крюковая подвеска грузоподъемностью 16 т состоит из крюка 1 траверсы 3 щек 4 и блоков 13. Крюк с хвостовиком входит в траверсу и удерживается гайкой 19 стопорящейся шайбой 5 и винтами. Свободное вращение крюка обеспечивается упорным подшипником 17 заключенным в кольцо 18. Траверса закреплена в щеках 4 подвески оседержателями. Щеки соединены между собой втулками 14. Оси блоков удерживаются от выпадения и проворачивания в щеках специальными гайками. В верхней части щек подвески закреплена ось 15 на втулке которой помещается коуш с грузовым канатом. Крюковые подвески кранов различают по грузоподъемности количеству и расположению блоков. Крюковые подвески грузоподъемностью 63 т не имеют блоков и грузовой канат 12 закрепляется в коуше 11 соединяемом с верхней траверсой 8 с помощью серег 10.

Наибольшая грузоподъемность крюка устанавливается в зависимости от режима работы и типа привода. По этим признакам различают три категории крюков: для ручного привода для легкого и среднего режимов и для тяжелого режима работы. Крюки по наибольшей грузоподъемности разделены на номера от 1 до 26. Для каждого номера принято три крюка. Для стреловых кранов грузоподъемностью от 63 до 100 т крюки выбирают соответственно от номера 14 до номера 26 для легкого и среднего режима работы.

Крюки предназначаемые для подъема грузов на основной и удлиненных стрелах называются крюками механизма основного подъема (основными крюками); крюки используемые для подъема грузов на гуськах называются крюками механизма вспомогательного подъема (вспомогательными крюками).

Форма крюка препятствует выпадению чалочных канатов колец стропой и серег из его зева. Кроме того грузовые крюки должны быть снабжены предохранительным замком 2 (рисунок 1.18) удерживающим съемное грузозахватное приспособление от самопроизвольного выпадения. Согласно «Правилам» Ростехнадзора крюки без предохранительного замка можно применять при условии использования гибких грузозахватных приспособлений. Крюки кранов грузоподъемностью 25 т и выше применяемых на монтажных работах снабжают предохранительными замками. Машинист должен следить за тем чтобы износ крюка в зеве не превышал 10 % проектной высоты сечения в этом месте. На крюке не должно быть трещин надрывов или искривлений. Поломка крюка может вызвать аварию крана травму людей. На крюке обязательно должен быть указан его номер по ГОСТу наименование завода-поставщика и год изготовления.

В зависимости от вида выполняемых работ (погрузочно-разгрузочных монтажных вертикального транспортирования грузов) используют различные стрелы [4].

По способу изменения вылета крюка (перемещения груза) различают подъемные стрелы и балочные стрелы с грузовыми тележками. Наиболее распространенны подъемные стрелы. Стрела представляет собой металлическую конструкцию предназначенную для обеспечения требуемой величины вылета и высоты подъема крюка. Стрела прямоугольного или треугольного поперечного сечения состоит из основания промежуточных секций и головной секции (головки). Основание стрелы оканчивается пятой с отверстиями в которые закладывают оси или пальцы для соединения с проушинами поворотной платформы. На одной оси на головке стрелы помещают грузовые и стреловые канатные блоки а также устанавливают ограничитель высоты подъема крюка.

Сжимающие нагрузки от массы поднимаемого груза массы стрелы усилий в канатах воспринимаются в основном поясными элементами стрелы. Раскосы и диафрагмы стрелы служат для восприятия скручивающих усилий и поперечных сил. Стрела приспособлена к работе в основном на сжатие и восприятие момента от собственного веса. Практически стрела мало приспособлена к восприятию изгибающих нагрузок которые могут возникнуть в частности при отклонении грузового полиспаста из плоскости подвеса стрелы. Существует два способа соединения секций стрел и гуськов: шарнирное (пальцевое) и жесткое (болтовое). Шарнирное соединение обеспечивает меньшую трудоемкость сборки и разборки рабочего оборудования кранов с помощью собственных механизмов без дополнительных грузоподъемных средств. Подъемную стрелу подвешивают к двуногой стойке установленной на поворотной платформе стреловым полиспастом. Конец каната полиспаста направляется на барабан стреловой лебедки. Подъем или опускание стрелы сопровождается подъемом или опусканием груза который описывает при этом криволинейную траекторию в пространстве. Головные секции стрел могут быть оборудованы специальным жестким наголовником с грузовым полиспастом. Наголовник позволяет увеличить подстреловое пространство и поднимать крупногабаритные тяжелые грузы на минимальном вылете крюка.

Стрелу с помощью которой поднимают груз массой равной максимальной грузоподъемности крана называют основной. Длина основной стрелы в зависимости от грузоподъемности крана (16 - 100 т) принимается от 10 до 20 м. Для монтажных работ используют удлиненные стрелы. Чтобы удлинить основную стрелу ее снабжают промежуточными типовыми сменными секциями. В ряде случаев стрелы длиной свыше 40 м изготовляют с применением трубчатых элементов а не составляют из типовых секций на базе основной стрелы.

Стрелы кранов в основном выполняют прямолинейными. На кранах грузоподъемностью до 10 т часто применяют основную стрелу ломаной конфигурации. Стрелы изготовляют решетчатыми сварными из уголков и труб или из элементов коробчатого сечения из стального листа. Стрела состоит из четырех (трех) основных поясных уголков (труб) соединенных на сварке раскосами.

Выдвижная стрела стоит из двух или нескольких секций - опорной (неподвижной) и выдвижной телескопически входящей внутрь опорной для изменения ее длины без рабочей нагрузки. Перемещается выдвижная секция по направляющим опорным каткам с помощью канатной передачи гидро- или пневмопривода.

Коробчатые выдвижные стрелы часто изготовляют с отверстиями в боковых стенках для снижения их массы. На оголовке подвижной секции установлены грузовые канатные блоки а на опорной части закреплены канаты для выдвижения секций.

Гуськи позволяют увеличивать зону обслуживаемую краном как в горизонтальной так и в вертикальной плоскостях и применять второй грузовой крюк для подъема более легких грузов. Гусек представляет собой дополнительную стрелу шарнирно закрепляемую на оголовке основной или удлиненной стрелы что дает возможность изменять ее положение в вертикальной плоскости. Перестановка гуська в зависимости от конструктивного исполнения является установочной или рабочей операцией. Гуськи которые не изменяют вылет с грузом относительно стрелы называются неуправляемыми (установочными). Гуськи изменяющие вылет с грузом на крюке называются управляемыми (маневровыми).

Неуправляемый гусек представляет собой конструкцию треугольной формы изготовленную из уголков и швеллеров или из труб. На оголовке гуська закреплены грузовые блоки внутри гуська установлен отводной ролик для направления грузового каната к лебедке вспомогательного подъема расположенной на поворотной платформе. Неуправляемый гусек удерживается неподвижно во время работы на стреле канатными тягами. Канатные тяги соединяют хвостовую часть гуська с опорной секцией стрелы. Вылет крюка изменяют путем увеличения или уменьшения длины канатных тяг с помощью стяжных приспособлений - фаркопфов. Длина неуправляемых гуськов в зависимости от грузоподъемности крана колеблется от 4 до 12 м длина управляемых - 30 м и более.

Управляемый гусек представляет собой решетчатую конструкцию из уголков или груб и состоит из опорной головной и промежуточных сменных секций. На головной секции закреплены грузовые блоки и ограничители высоты подъема крюка. Опорная секция гуська шарнирно соединена со стрелой а головная секция подвешена на канатных тягах к подстрелку. Хвостовая часть подстрелка удерживается с помощью полиспаста канат которого проходит у основания стрелы и направляется на лебедку. Вылет управляемого гуська изменяют с помощью стреловой лебедки.

Управляемые гуськи на наклонных стрелах улучшают параметры крана - увеличивают высоту подъема и вылет крюка. Однако наклонная стрела ограничивает полезное подстреловое пространство вследствие чего снижаются ширина и высота монтируемого краном сооружения. Поэтому применяют краны с башенно-стреловым оборудованием (рисунок 1.19) т. е. с вертикально или под небольшим углом установленной башней на верху которой шарнирно закреплена дополнительная стрела (маневровый гусек) подвешенная на канатных тягах. Вылет стрелы изменяется с помощью полиспаста и стреловой лебедки. В этом случае верхняя часть башни удерживается канатными тягами а основание шарнирно соединяется с платформой.

Башенно-стреловое оборудование позволило расширить границы применения стреловых краном: их используют вместо башенных передвижных кранов при возведении многоэтажных зданий и сооружений башенного типа. Грузоподъемность кранов с башенно-стреловым оборудованием при одинаковой высоте подъема крюка превышает в 2-3 раза грузоподъемность кранов с наклонной стрелой.

Сменное башенно-стреловое оборудование увеличивает универсальность стреловых кранов при этом их мобильность и маневренность сохраняются. Трудоемкость монтажно-демонтажных операций башенно-стрелового оборудования значительно ниже чем башенных передвижных кранов.

На стреловых кранах с гидроприводом также предусматривается башенно-стреловое оборудование с дополнительными телескопическими (выдвижными) стрелами и выдвижными башнями.

а) стрела с маневровым гуськом; б) башня с подъемной стрелой;

в) телескопическая башня со стрелой оборудованной грузовой тележкой

Рисунок 1.19 - Башенно-стреловое оборудование кранов

В результате проведения патентного обзора были выявлены следующие пути модернизации башенных кранов:

4.3 Грузозахватные устройства

4.4 Предохранительные устройства

Известна грузоподъемная лебедка содержащая основной и дополнительный приводы барабан и суммирующую зубчатую передачу включающую в себя цилиндрический и планетарный редукторы причем водило последнего кинематически связано с барабаном причем водило планетарного редуктора выполнено полым и закреплено в опоре а электродвигатели основного и дополнительного приводов расположены соосно с противоположных сторон планетарного редуктора причем вал планетарного редуктора соединенный с электродвигателем дополнительного привода расположен внутри водило планетарного редуктора.

Недостатком лебедки является громоздкость конструкции и неудобство сборки.

Наиболее близкой к изобретению является грузоподъемная лебедка содержащая полую центральную неподвижную ось выполненную с радиальным уширением в средней части в котором как в корпусе размещен двухступенчатый редуктор. Ведущая шестерня первичного вала редуктора кинематически связана с зубчатыми колесами установленными каждое на одном из по меньшей мере трех вторичных валов шестерни которых в свою очередь кинематически связаны с зубчатым венцом соединенным с барабаном.

Недостатком этой лебедки является недостаточная надежность за счет большого числа конструктивных элементов входящих в ее состав.

Достоинствами изобретения являются снижение веса и габаритов лебедки повышение технологичности конструкции и удобство сборки.

Лебедка [6] относится к грузоподъемным механизмам в частности к лебедкам.

Известна ручная лебедка содержащая смонтированные в корпусе червяк и червячное колесо с кольцевым пазом для каната имеет опору на корпусе и ось контактирующую с продольным пазом Н-образной стойки одна из частей которой выполнена в виде зубчатой рейки находящейся в зацеплении с зубчатым сектором закрепленным на червячном колесе а опорная пластина стойки установлена асимметрично при этом в качестве захватного приспособления используется карабин.

Недостатком этой ручной лебедки являются ограниченные технологические возможности и значительные требования к физическим данным человека.

Наиболее близкой к изобретению является ручная лебедка содержащая приводной вал и барабан выполненные на одной оси и состоящие из ряда осей расположенных под углом 90° причем угол между приводной и приемной осью составляет также 90°. В результате этого происходит пропорциональное изменение плеч тягового усилия и веса человека относительно оси.

Недостатком этой лебедки является недостаточная надежность.

Использование предлагаемого технического решения позволяет механизировать процесс работы и значительно снизить требования к физическим данным человека.

Устройство [7] относится к области буксирных систем в которых поддерживается электрическая связь с буксируемым объектом.

Известна лебедка в которой на барабане лебедки намотан кабель трос который в разветлителе делится на две ветви - силовую и сигнальную. Ветвь поступает на токопереход и ветвь на пульт. Пульт установлен на настиле через шариковую опору и окружен жестко связанным с ним ограждением. Линия питания указанного пульта подведена через токопереход. Сигнальная ветвь помещена в металлическую гофрированную трубу (сильфон) которая в свою очередь расположена в неподвижной трубе. Труба имеет на конце фланец соединенный с корпусом и крышкой. Уплотнение фланца и сильфона осуществлено резиновыми кольцами. Со стороны опоры закрепление трубы и сильфона аналогичное. Пространство между сильфонами и трубой заполнено машинным маслом заливаемым через горловину.

Недостатком этой лебедки является узкий спектр эксплуатационных возможностей.

Наиболее близкой к изобретению является лебедка (рисунок 1.20) содержащая барабан связанный с приводом импульсивной передачей состоящей из эксцентрика установленного на ведущем валу и связанного с барабаном храповым колесом взаимодействующим с собачками на эксцентрике установлено с возможностью вращения водило шарнирно связанное с храповым колесом с внутренним зацеплением а собачки кинематически связаны с барабаном.

Достоинством данного изобретения является автоматическое изменение передаточного числа импульсивной передачи в зависимости от нагрузки.

Рисунок 1.20 – Лебедка

Изобретение [8] относится к грузоподъемным устройствам.

Известна грузовая лебедка содержащая гидромотор вал которой через управляемую муфту связан с опорной рамой и планетарный редуктор в виде отдельного модуля связанного с барабаном для каната и включающего в себя солнечную шестерню первого планетарного ряда связанную с валом гидромотора и зацепленную через сателлиты с коронной шестерней этого ряда сателлиты второго планетарного ряда зацепленные с коронной шестерней этого ряда связанной с упомянутым барабаном и водила для обоих рядов обеспечивающие поперечную и продольную ориентацию сателлитов.

Недостатком данного изобретения является невозможность контактирования сателлитов со стенками корпуса редуктора и как следствие не ограничение их перемещения в осевом направлении.

Наиболее близкой к изобретению является лебедка содержащая неподвижный корпус барабан с тросом встроенный цилиндрический планетарный редуктор и центральный приводной вал. Редуктор включает две концентрично расположенных на одном водиле группы сателлитов. Каждая группа сателлитов входит в зацепление со своим центральным колесом размещенным на приводном валу и с охватывающими их зубчатыми венцами. Два зубчатых венца неподвижно размещены на корпусе а один - на барабане. Сателлиты находящиеся в зацеплении с зубчатыми венцами корпуса выполнены на единой ступице. Центральные колеса жестко связаны между собой приводным валом имеющим возможность осевого перемещения вдоль оси барабана. Лебедка имеет два режима работы. При рабочем режиме работы вращение барабана осуществляется оператором от приводного вала через планетарный редуктор к зубчатому венцу барабана. При холостом режиме работы оператор извлекает приводной вал разъединяя друг от друга центральные колеса что приводит к разрыву кинематической связи между группами сателлитов и прикладывая усилие к разматываемому тросу осуществляет вращение барабана.

Достоинством данного изобретения является повышенная надежность лебедки и экономичность энергозатрат.

Изобретение [9] относится к подъемно-транспортным машинам а именно к устройствам которые могут быть применены в области промышленного и гражданского строительства.

Известен башенный кран (рисунок 1.21) содержащий неповоротную башню стрелу с грузовой тележкой поворотно-передаточное устройство с

кронштейнами для подвеса траверс поднимаемых вспомогательным грузоподъемным механизмом.

Недостатком данного крана является его узко ограниченное применение из-за неповоротной башни.

Наиболее близким к изобретению является грузоподъемный кран (рисунок 1.22) содержащий смонтированную на транспортном средстве колонну ни подшипнике и платформу на катковой опоре причем ни платформе установлены каркас и стрела. Также кран снабжен балансирами шарнирно прикрепленными к платформе и колонне причем стрела и каркас шарнирно смонтированы на балансирах.

Рисунок 1.21 - Башенный кран

Достоинством данного изобретения является снижение веса металлоконструкций крана и строительных затрат.

Изобретение [10] относится к подъемно-транспортным машинам а именно к устройствам которые могут быть применены в области промышленного и гражданского строительства.

Известен кран-манипулятор включающий опору с установленной на ней поворотной платформой стреловой механизм шарнирно установленный на

поворотной платформе выполненный в виде стрелы гуська оттяжки и противовеса шарнирно соединенных между собой с образованием уравновешенного многозвенника шарниры соединения гуська и противовеса с оттяжкой которого расположены выше шарниров соединения гуська и противовеса со стрелой силовые элементы шарнирно соединенные с уравновешенным многозвенником стрелового механизма.

Недостатком данного крана является усложненная конструкция манипулятора.

Наиболее близким к изобретению является кран-манипулятор содержащий колонну несущую шарнирно закрепленную стрелу с рабочим органом механизм ориентации которого выполнен с гидроцилиндром а на осях шарниров соединения стрел установлены направляющие блоки равного диаметра через которые запасованы тросы одни концы которых закреплены на штоках гидроцилиндров а другие - запасованы на блоках жестко соединенных с осями механизма ориентации причем намотка троса произведена в одном направлении.

Достоинством данного изобретения является упрощение конструкции манипулятора.

Известен башенный кран [11] содержащий смонтированную в горизонтальных направляющих тележку с ходовой рамой на которой установлена башня с оголовком стрелой и консолью и балласт состоящий из набора плит снабженный закрепленными по углам ходовой рамы стойками при этом верхняя плита балласта выполнена с отверстиями в которых размещены стойки и установлена с зазором относительно ходовой рамы а нижняя плита выполнена с катками размещенными в горизонтальных направляющих (рисунок 1.23).

Преимущество этого крана - долговечность недостатком же является усложнение конструкции.

Рисунок 1.22 - Грузоподъемный кран

Рисунок 1.23 - Башенный кран

Изобретение [12] относится к области подъемно-транспортного машиностроении а именно к грузозахватным устройствам.

Известна грузозахватная траверса (рисунок 1.24) содержащая консольную балку подвижный контргруз серьги для подвеса балки к главному и вспомогательному крюкам грузоподъемной машины и грузозахват закрепленный на консоли балки.

Недостатком данного изобретения является малая грузоподъемность и невозможность увеличения радиуса действия траверсы. Наиболее близким к изобретению является грузозахватное устройство (рисунок 1.25) содержащее траверсу несущую балку с тремя парами строп при этом каждая пара строп соединена между собой в средней части жесткой связью причем длина ветвей

каждой последующей пары строп короче предыдущей не менее толщины плиты.

Рисунок 1.24 - Грузозахватная траверса

Недостатком данного изобретения является ограниченная область его применения. Устройство используется преимущественно для транспортирования плит перекрытий.

Достоинствами данного изобретения являются исключение соударений транспортируемых изделий и последовательная укладка на перекрытие.

Изобретение [13] относится к области подъемно-транспортного машиностроения а именно к грузозахватным устройствам.

Известно грузозахватное устройство (рисунок 1.26) содержащее корпус с прорезью подвешенный через блочную обойму на грузовом канате к грузоподъемному механизму шарнирно закрепленный на корпусе захватный крюк подпружиненную защелку и механизм отстроповки который содержит вертикально установленный на корпусе подпружиненный шток нижний конец которого связан с закрепленным на корпусе угловым рычагом взаимодействующим с подпружиненной защелкой а на верхнем - закреплен двуплечий рычаг снабженный вилкой взаимодействующей с установленным на грузовом канате упором.

Недостатком данного изобретения является недостаточная надежность за счет большого числа конструктивных элементов входящих в его состав.

Наиболее близким к изобретению является грузовой полиспаст переменной кратности для кранов содержащий канат огибающий блоки подвижной крюковой подвески и промежуточной обоймы попеременно фиксирующейся со стрелой крана и с подвижной крюковой подвеской в зависимости от кратности полиспаста и фиксаторы; промежуточная обойма выполнена по крайней мере из двух блочных подвесок снабженных фиксаторами для соединения их между собой и с крюковой подвеской или металлоконструкцией крана в зависимости от требуемой кратности.

Рисунок 1.25 – Грузозахватное устройство

Достоинством данного изобретения является увеличение числа возможных перемен кратности полиспаста.

Схема устройства показана на рисунке 1.27.

Изобретение [14] относится к области подъемно-транспортного машиностроения а именно к устройствам обеспечивающих безопасность при эксплуатации кранов.

Известна выносная опора грузоподъемного крана включающая шарнирный четырехзвенник с опорной пятой и гидроцилиндр шток которого связан тягой с верхним звеном четырехзвенника.

Недостатком данного изобретения является большой ход гидроцилиндра.

Наиболее близким к изобретению является опорное устройство грузоподъемной машины содержащее закрепленные на опорной раме машины винтовые якоря взаимодействующие с опорной поверхностью и снабженные приводным механизмом который консольно смонтирован на поворотной платформе машины на расстоянии от ее оси вращения равном расстоянию от каждого винтового якоря до упомянутой оси.

Недостатком данного изобретения является то что оно применимо только для кранов с поворотной платформой.

Достоинством изобретения является упрощение конструкции за счет использования одного приводного механизма для выдвижения всех винтовых якорей.

Схема устройства показана на рисунке 1.28.

Рисунок 1.26 – Грузозахватное устройство

Рисунок 1.27 – Грузовой полиспаст переменной кратности для канатов

Изобретение [15] относится к области подъемно-транспортного машиностроения а именно к устройствам обеспечивающих безопасность при эксплуатации кранов. Известен противоугонный рельсовый захват для кранов содержащий шарнирно-сочленненые клещевые захватные рычаги смонтированные в корпусе ходовой тележки и взаимодействующие с головкой рельса.

Недостатком данного изобретения является недостаточная надежность работы.

Рисунок 1.28 - Опорное устройство грузоподъемной машины

Наиболее близким к изобретению является грузоподъемное устройство автоматического действия (рисунок 1.29) содержащее подвижный мост с перемещающейся по нему тележкой несущей механизм подъема телескопическую колонну выполненную из грузовой кабины промежуточной секции и рамы с захватами и страхующие груз подхваты установленные в нижней части грузовой кабины а к раме с захватами подвешена рамка с упругой сеткой закрывающая тару во время движения.

Недостатком данного изобретения является его узкий профиль применения преимущественно для межоперационного распределения груза при обслуживании поточных линий автоматизированными транспортными системами.

Достоинством данного изобретения является его повышенная безопасность.

Изобретение [16] относится к области подъемно-транспортного машиностроения а именно к устройствам обеспечивающих безопасность при эксплуатации кранов.

Известен ограничитель размотки каната лебедки содержащий установленный на внутренней части оболочки барабана подпружиненный шток одним концом взаимодействующий через отверстие в оболочке с контрольным витком каната а другим - с исполнительным механизмом.

Недостатком данного изобретения является недостаточная точность отключения привода лебедки.

Наиболее близким к изобретению является предохранительное устройство лебедки (рисунок 1.30) снабженное амортизационным механизмом выполненным из двух торцевых храповиков один из которых прикреплен к барабану лебедки а второй горизонтально-подвижно на шлицах соединен с опорой лебедки и кинематически связан с приводом сцепления храповиков который снабжен толкателем связанным с подвижным храповиком и имеющим ползун с шарнирно соединенными с ним подпружиненными тягами и вильчатым рычагом противоположное плечо которого кинематически связано с профильной поверхностью подвижного диска скрепленного с валом амортизационного механизма причем подпружиненные тяги вторым концом шарнирно прикреплены к шарнирным стрежням связанным с опорой лебедки а рычаг снабжен дополнительно рукояткой для ручного управления.

Рисунок 1.29 – Грузоподъемное устройство автоматического действия

Недостатком данного изобретения является его недостаточная надежность за счет большого количества конструктивных элементов входящих в его состав.

Достоинством данного изобретения является повышенная защищенность привода лебедки и амортизационного механизма при перегрузках.

Рисунок 1.30 - Предохранительное устройство лебедки

4.6 Крановые механизмы

Изобретение [17] относится к области подъемно-транспортного машиностроения а именно к механизмам обеспечивающим непрерывность технологического процесса.

Известно прижимное устройство для каната лебедки содержащее расположенный вдоль образующей барабана ролик установленный с возможностью вращения на валу закрепленный на подпружиненных поворотных рычагах смонтированных в кронштейнах рамы лебедки.

Недостатком данного изобретения является сложность конструкции а также его большие габариты.

Наиболее близким к изобретению является канатоукладчик содержащий прижимной ролик закрепленный на одном из плеч подпружиненного рычага и воздействующий на канат наматываемый на барабан приводной лебедки; на свободном плече рычага шарнирно смонтирована жесткая тяга соединенная с исполнительным механизмом взаимосвязанным с приводным двигателем лебедки.

Достоинством данного изобретения является обеспечение постоянства скорости подъема груза при многослойной навивке каната.

Схема устройства показана на рисунке 1.31.

Рисунок 1.30 - Канатоукладчик

Изобретение [18] относится к области подъемно-транспортного машиностроении а именно к устройствам обеспечивающим безопасность и непрерывность технологического процесса.

Известен грузоупорный тормоз содержащий ведущий тормозной диск соединенный с валом посредством винтовой нарезки ведомый тормозной диск жестко закрепленный на валу и опорный диск стопорного механизма установленный между ведущим и ведомым тормозными дисками.

Недостатком данного изобретения является недостаточная надежность удержания груза из-за нестабильности тормозного момента.

Наиболее близким к изобретению является устройство для стопорения крана содержащее установленный на подкрановых путях тупиковый упор и подвижный удерживающий стержень с головкой вводимой в зацепление с ходовой тележкой крана посредством управляющего приспособления и удерживаемой в сцепленном положении фиксирующим элементом; тупиковый упор снабжен направляющими в которых установлен с возможностью поворота относительно их продольной оси стержень а управляющее приспособление выполнено в виде закрепленной на стержне рукояти служащей противовесом фиксирующим стержень с головкой в сцепленном положении.

Недостатком данного изобретения является недостаточная надежность удерживающего стержня с головкой.

Достоинством данного изобретения является простота его конструкции. Схема устройства показана на рисунке 1.32.

Рисунок 1.32 - Устройство для стопорения крана

Описание проектируемой конструкции

1 Конструкция башенного крана КБ - 405.1 А

Башенный кран КБ - 405.1 А (рисунок 2.1 ) предназначен для механизации строительства жилых многоэтажных и промышленных зданий при температуре окружающего воздуха от - 40 до +40°С.

- ходовая ведущая тележка 2 - ходовая рама 3 - противовес 4 - стреловая лебедка 5 - канат стреловой 6 - канат грузовой 7 - оголовок 8 - расчал стреловой 10 - крюковая подвеска 11 стрела 12 - кабина 13 - башня 14 основание башни 15 - механизм поворота 16 - ходовая рама.

Рисунок 2.1 - Общий вид крана

Кран КБ-405ЛА является строительным башенным краном с поворотной платформой и унифицированными механизмами. Монтаж крана производится собственными механизмами и вспомогательным автокраном. Башня крана подращивается снизу отдельными секциями по мере возведения здания. Кран перевозится в собранном виде на специальных подкатных тележках переоборудованных автомобильным тягачом. Секции башни стрелы плит противовеса перевозятся стандартным автотранспортом. По железной дороге кран перевозится отдельными узлами.

Управление краном производится командоконтроллерами из навесной кабины машиниста расположенной в верхней части крана.

Кран содержит механизмы подъема груза передвижения крана вылета стрелы поворота.

Управление механизмами при монтаже и испытании крана осуществляется с выносного унифицированного пульта управления башенного крана.

Кран снабжен ограничителями высоты подъема крюка изменения вылета высоты подъема башни грузоподъемности поворота передвижения а также указателями вылета грузоподъемности и анемометром.

Ходовая рама представляет собой кольцо коробчатого сечения сварной конструкции с проушинами для крепления четырех поворотных флюгеров расположенных по диагоналям.

Поворотная платформа состоит из кольцевой рамы коробчатого сечения и приваренных к ней двух боковых балок и одной задней балки. На боковых балках платформы приварены две трубчатые шпренгельные фермы соединенные между собой поперечными связями.