Автомат-садчик кирпича

- Добавлен: 25.10.2022

- Размер: 2 MB

- Закачек: 1

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- AutoCAD или DWG TrueView

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

![]() Автомат-садчик 1 Лист_.dwg

Автомат-садчик 1 Лист_.dwg

Производительность максимальная - 2040штчас.

Количество кирпичей в садке - 870шт.

Время набора вагонетки - 40мин.

Установленная сумарная мощность - 6

Расход воздуха при давлении в сети Р=5атм.- 0

Масса атомата-садчика - 2800кг.

Монтаж автомата садчика производить узлами

сварочным швом по ГОСТ14806-80

катетом не менее 5мм. недопуская коробления сборочных деталей

Покрытие: грунтовка ГФ-021

эмаль ПФ-115ГОСТ6465-76.

ДП 270101.616.16.00.00.00 СБ

гр. СМЗ-67041 БГ "ку

Ось переносчика ряда

Ось транспортера слоя

![]() Электросхема.dwg

Электросхема.dwg

над транспортером ряда

над транспортером слоя

Выдержка времени на остановку пресса

Сигнал с пресса на ход транспортера

Переносчик слоя над

нечетным слоем (накопитель)

четным слоем (накопитель)

Захваты переносчика слоя внизу

над лафетом (включ. лапкой)

Захваты слоя над лафетом

Захваты слоя над лафетом

ДП 270101.616.00.00.00 ЭС

гр. СМЗ-67041 БГ "ку

Сигнал от 8-го кирпича

Сигнал от 10-го кирпича

Включение продольного смещения

Продвижка транспортера ряда

Переносчик ряда вперед

Подача воздуха в захваты слоя

Реле переключения позиций

Подача воздуха в захваты ряда

Сдваиватель крайних кирпичей

Захваты слоя с 17-м слоем над лафетом

Захваты переносчика слоя внизу

Переносчик ряда впереди

РПА Р7 Р8 Р9 РП3 ПМ6 ПМ7

РПА Р11 Р12 Р14 Р24 ПМ6

Включение захватов слоя вверх

Упор над транспортером

Сдвиг крайних кирпичей четного ряда

Сдвиг крайних кирпичей нечетного ряда

Р16 Р11 Р12 Р14 Р24 РП3 РП4 РП2 М6

РПА Р13 Р10 ПМ4 РП3 ПМ3 ПМ4

Транспортер накопителя слоя назад

Транспортер накопителя слоя вперед

Воздух в захваты ряда

Отсечка кирпичей при наборе 18-го слоя

Включение захвата ряда вниз

Захваты 4-х кирпичей на прессе

Транспортер накопителя ряда

Автоматический режим

ПМ6 ПМ7 ПМ4 ПМ5 ПМ2 ПМ3 ПМ1

ВК13 Р24 Р14 Р12 Р11 Р13

Ко К11 К8 К1 К10 ВК ПМО1

Р2 ПМ ВКмуфты Рпот ПМ1

Захваты слоя внизу над транспортером

![]() ПЗ автомат садчик огнеупорного кирпича с пресса СМ-1085.doc

ПЗ автомат садчик огнеупорного кирпича с пресса СМ-1085.doc

ОБЗОР ЛИТЕРАТУРНЫХ ИСТОЧНИКОВ .8

ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОИЗВОДСТВА .13

1 Общая характеристика производства и выпускной продукции 13

УСТРОЙСТВО И ПРИНЦИП ДЕЙСТВИЯ АВТОМАТА-САДЧИКА 21

РАСЧЕТ ОСНОВНЫХ УЗЛОВ 27

1 Расчет механизма подъема тележки .27

2 Выбор двигателя механизма перемещения тележки 27

3 Расчет вала на прочность 31

4 Расчет и подбор подшипников .. 33

5 Расчет и подбор шпонок и муфт .. 34

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ АВТОМАТА-САДЧИКА 40

ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ПРОЕКТА .. 49

1 Расчет затрат на капитальный ремонт автомата-садчика .. 49

2 Расчет амортизационных отчислений 50

3 Расчет численности ремонтных рабочих 51

4 Создание бригад 52

5 Расчет фонда заработной платы .. 53

6 Расчет расходов 57

7 Расчет времени окупаемости оборудования . 58

БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ ПРОЕКТА 61

1 Обеспечение безопасности работающих 61

1.1 Характеристика условий труда . 61

1.2 Оценка степени риска получения травмы .62

2 Обеспечение безопасности труда .62

2.1 Электрическая безопасность . 62

2.2 Расчет защиты заземления ..63

2.3 Пожарная безопасность 65

2.4 Защита от шума .. 66

2.5 Защита от вибрации .66

2.6 Защита от механических травмирований ..67

2.7 Обеспечение рациональным естественным и искусственным

2.8 Система вентиляции .. 68

2.9 Показатели условий труда в рабочей зоне .. 69

Природопользование окружающей среды .. 70

1 Параметры характеризующие влияние на природную среду 71

2 Категории опасности производства ..72

3 Чрезвычайные ситуации 73

4 Порядок действия при пожаре 73

БИБЛИОГРАФИЧЕСКИЙ СПИСОК ..80

В состав дипломного проекта входят:

- пояснительная записка 85 с. 4 рис. 18 табл. 26 источников

- графические (демонстрационные) материалы 9 листов 5 спецификаций на 8стр.

АВТОМАТ – САДЧИК ПРЕСС СМ-1085 ЛИНИЯ ПО ПРОИЗВОДСТВУ СИЛИКАТНОГО КИРПИЧА ТРАНСПОРТЕР - НАКОПИТЕЛЬ РЯДА ПЕРЕНОСЧИК РЯДА ТРАНСПОРТЕР-НАКОПИТЕЛЬ СЛОЯ ПЕРЕНОСЧИК СЛОЯ.

Целью дипломного проекта является установка автомата-садчика на пресс СМ-1085 с целью повышения надежности и эффективности работы.

Автомат-садчик установленный на пресс СМ-1085 полностью исключает ручной труд на укладке отпрессованного кирпича-сырца на печные вагонетки. С использованием автомата-садчика на данной операции увеличилась скорость укладки кирпича что в свою очередь позволило увеличить количество прессуемого на прессе кирпича; увеличилось количество кирпича в садке на вагонетке и качество садки что привело к повышению производительности и эффективности работы обжиговой печи.

Перечень листов графических

(демонстрационных) материалов

Наименование документа

Обозначение документа

0101 41 16 01 01 00 СБ

0101 41 16 01 05 00 СБ

Кинематическая схема

Схема электрическая

Быстрое обновление парка механического оборудования предприятий строительных материалов широкого внедрения передовой техники наиболее прогрессивных технологических процессов и гибких производств позволяющих оперативно перестраиваться на выпуск новой продукции и дающих наибольший экономический эффект а также завершение комплексной механизации и перехода к автоматизации имеет первостепенное значение.

Решение этой важной задачи возможно путем создания высокоэффективных новых и совершенствования существующих технологических процессов машин и оборудования обеспечивающих получение высококачественной продукции с минимальными затратами энергетических материальных и трудовых ресурсов а также широкое использование энергосберегающих и безотходных технологий.

Быстрое обновление производственного аппарата обеспечение качественных сдвигов в промышленности строительных материалов резкое снижение ручного труда повышение производительности труда и улучшение качества продукции во многом зависят от внедрения новой высокоэффективной техники отвечающей этим требованиям.

ЦЕЛИ И ЗАДАЧИ ДИПЛОМНОГО ПРОЕКТА

До введения в эксплуатацию автомата-садчика укладка отпрессованного кирпича-сырца на обжиговые вагонетки производилась вручную. С пресса кирпич подавался на транспортер по которому он перемещался к обжиговой вагонетке куда его перемещал рабочий – укладчик. Скорость укладки была невысока что снижало производительность работы пресса СМ-1085 на котором производилось прессование кирпича. Антропометрические данные рабочего не позволяли производить укладку кирпича по наиболее оптимальной схеме поэтому количество кирпичей в садке было меньше. Случались легкие травмы укладчиков (ушибы кистей и пальцев рук).

Задачи дипломного проекта:

Автоматизация процесса укладки кирпича на обжиговые вагонетки.

Садка кирпича должна оптимально сочетать проницаемость газами при обжиге и количество кирпича в садке.

Разработать систему ремонта и технического обслуживания автомата-садчика.

Обеспечить безопасные условия труда при использовании автомата-садчика.

Произвести расчеты основных узлов и механизмов.

Рассчитать и выбрать стандартное оборудование (двигатели редуктора муфты тормоза).

ОБЗОР ЛИТЕРАТУРНЫХ ИСТОЧНИКОВ

Способ прессования изделий из материалов влажностью 7 – 12 % называют полусухим.

Сырец спрессованный по полусухому способу имеет точные геометрические размеры и большую механическую прочность незначительную усадку при сушке и обжиге. Благодаря точным геометрическим размерам кирпич полусухого прессования можно использовать в строительстве в качестве как стенового так и лицевого изделия а высокая механическая прочность сырца позволяет легко автоматизировать его межоперационное транспортирование и садку.

Кроме того незначительная влажность пресс-порошка позволяет совмещать сушку и обжиг изделий в одном печном агрегате что уменьшает расход топлива и сокращает срок производства. Полусухой способ производства кирпича дает возможность расширить сырьевую базу так как позволяет применять малопластичные глины – глинистые сланцы и сухарные глины.

Следует отметить что в технической литературе знакомящей нас с механическим оборудованием по производству строительных материалов изделий и конструкций мало внимания уделено автоматам-садчикам. В некоторых источниках о них нет ни слова в других – лишь общие сведения. Описание устройства и принципа действия встречаются крайне редко. Методика расчета автомата-садчика отсутствует.

Причиной этому служит тот факт что как правило изготовлением и внедрением в производство автоматов-садчиков занимаются предприятия по производству строительных материалов сами для собственных нужд или заказывают у предприятий той же отрасли на которых они уже введены в эксплуатацию.

Объясняется это тем что автоматы-садчики устанавливаются на конкретную технологическую линию с учетом ее особенностей и нюансов.

Рассмотрим устройство автомата-укладчика силикатного кирпича на примере взятом из учебника для студентов вузов по специальности «Механическое оборудование предприятий строительных материалов изделий и конструкций».

Автомат-укладчик предназначен для съема силикатного кирпича-сырца со стола пресса и укладки его на запарочную вагонетку в штабель конфигурация которого соответствует поперечному сечению автоклава.

Автомат-укладчик (рис. 2.1) состоит из привода съемника-кантователя транспортера-накопителя переносной тележки с подъемом и выдвижением пневмошин механизма программирования пневматического оборудования.

Автомат получает движение от коленчатого вала 1 пресса. Привод отбора мощности включает цилиндрическую 2 и коническую 3 зубчатые передачи и кривошип 10. Кривошип 10 с помощью тяги 11 передает колебательные движения от пресса к транспортеру-накопителю 12. Съемник-кантователь состоит из двух парных (симметричных) пневмозахватов 4 которые зажимают кирпичи снимают их со стола пресса разворачивают в линию кантуют на 90 и устанавливают на лотковую поверхность ленты транспортера-накопителя 12. во время этих операций съемник поворачивается в вертикальной плоскости на 100. При холостом ходе съемника пневмозахваты 4 возвращаются в исходное положение.

Во время переноса четырех кирпичей с пресса на транспортер-накопитель 12 его лента перемещается на величину равную толщине кирпича. В результате этого на транспортере-накопителе освобождается место для установки следующего ряда кирпича. Это перемещение производится приводом 33 транспортера-накопителя получающего движение от вала 9 съемника-накопителя. После набора на ленте транспортера-накопителя слоя кирпича тележка 24 переносит его на автоклавную (запарочную) вагонетку для укладки в штабель. Переносная тележка 24 имеет привод перемещения состоящий из электродвигателя 27 редуктора 28 зубчатой цилиндрической передачи 29 и катков 30 движущихся по рельсам (на рисунке не показаны).

На переносной тележке смонтирован также механизм подъема-спуска состоящий из электродвигателя 31 и редуктора 26 на обоих концах выходного вала которого закреплены барабаны 25 для навивки каната 23. Канат прикреплен к подъемной раме 20. Для обеспечения строгого направления подъемной рамы имеются две кинематические пары шестерня-рейка 22. В направляющих балках подъемной рамы

перемещаются ролики 16 к которым подвешена выдвижная рама 18 с пневмошинами 17.

По окончании выбора слоя кирпича на ленте транспортера-накопителя 12 пневмошины 17 опускаются в зазоры между рядами кирпичей и вслед за подачей воздуха зажимают весь слой после чего поднимаются в исходное положение. Механизм 24 передвижения переносной тележки продвигает ее на позицию укладки где пневмошины снижаются на исходный уровень укладки данного слоя что обусловлено положением упора 15 снижателя 14.

Снижатель представляет собой вертикально установленный вал на котором в определенном порядке закреплены упоры служащие ограничителями опускания пневмошин. Переносная тележка 24 передвигаясь в сторону вагонетки поворачивает вал снижателя. Соответствующий упор вала занимает положение при котором во время опускания пневмошин на него набегает конечный выключатель смонтированный на подъемной раме. В этом нижнем положении воздух из пневмошин выпускается и слой кирпичей остается на автоклавной вагонетке а пневмошины поднимаются в исходное положение.

Механизм выдвижки предназначен для формования овального штабеля и представляет собой барабан 19 с кулачками поворачиваемый с позиции на позицию при обратном ходе переносной тележки. Кулачки барабана 19 управляют выдвижной рамой18 с пневмошинами 17 ролики 16 которой передвигаются по направляющим балкам подъемной рамы 20. в течении рабочего хода переносной тележки 24 выдвижная рама 18 вместе со слоем кирпича выдвигаются на величину уступа в штабеле а при холостом ходе возвращается в исходное положение. Выдвижная рама передвигается с помощью пневмоцилиндра 21.

Толкатель 13 устанавливаемый в колее между рельсами ниже оси вагонетки предназначен для выталкивания загруженной автоклавной вагонетки и подачи поршней. Для передвижения толкателя служит пневмоцилиндр 32 с ручным управлением.

Назначение механизма программирования – включать переносную тележку 24 в автоматическую работу после набора на транспортере-накопителе 12 требуемого для данного слоя количества кирпичей. Он представляет собой храповой диск 7 на котором закреплен кулачок 5 программирования воздействующий через рычаг 6 и на конечный выключатель. Замыкаясь в моменты окончания набора данного слоя штабеля он тем самым подает импульс на включение схемы автоматического управления. Храповый диск 7 приводится в движение вместе с кулачком 5 от эксцентрика съемника через тягу с качающимся рычагом 8. [ 15 ].

ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОИЗВОДСТВА

1 Общая характеристика производства и выпускаемой продукции

Цехом производится керамический кирпич из диатомитов методом полусухого прессования. По назначению кирпич подразделяется на:

а) строительный по ГОСТ 530-95 размером 250х120х65 применяемый для кладки наружных и внутренних стен и других элементов зданий и сооружений а также для изготовления стеновых панелей и блоков;

б) лицевой по ГОСТ 7484-78 размером 250х 120х65 применяемый для кладки и одновременной облицовки наружных и внутренних зданий и сооружений;

Кирпич выпускается пустотелым со сквозными вертикальными пустотами (17 отверстий на одном изделии) расположенными перпендикулярно постели. Размер сквозных цилиндрических пустот должен быть не более 20 мм. Толщина наружных стенок кирпича от отверстий должна быть не менее 12 мм.

2 Технологическая схема производства

Добыча транспортировка подготовка сырья и подача его на сушку.

Разработка месторождения диатомита (трепельные глины ) производится открытым способом круглогодично экскаватором типа ОЭ 5116 с емкостью ковша 1 м³ в четыре уступа. Высота уступа 7м.

Диатомиты из карьера транспортируются автосамосвалами марки МАЗ грузоподъемностью 8 тонн в хранилище которое предназначено для вылежки и усреднения а также создания запаса для бесперебойной работы технологической линии в осеннее - весенний и зимний периоды. Объем хранилища до 30 тыс. м³. Загрузка хранилища диатомитом автосамосвалами производится через боковые разгрузочные эстакады. Постоянная степень заполнения его должна быть не менее 13. От эстакад диатомит перемещается бульдозером и разравнивается по всей площади хранилища.

Из хранилища диатомит бульдозером типа ДЗ-109 подается в бункер двухвального смесителя (на базе модели СМ-246). Число лопастей на валу 22 число оборотов вала 32 в минуту производительность до 35 м³час мощность электродвигателя 55 кВт.

Смесителем производится:

) Разрыхление крупных естественных слежавшихся комков диатомита.

) Равномерная подача разрыхленной массы на ленточный транспортер.

) Дозирование подаваемой на транспортер массы диатомита которое осуществляется изменением угла поворота лопастей по отношению к валу в пределах 25-30%.

Смеситель может работать на ручном и автоматических режимах.

После смесителя заданная по объему масса диатомита посредством транспортера подается в бункер лопастного питателя-дозатора. Для улавливания из массы случайно попавших на транспортер металлических предметов в конце его устанавливается электромагнит.

Технические данные транспортера:

Марка Т-210 ширина ленты 650 мм длина 75 м мощность электродвигателя 75 кВт. Эл. магнит напряжением 127 В постоянного тока.

Питатель-дозатор на базе смесителя СМ-477А (число оборотов валов 31 в минуту производительность не менее 18 м³час мощность электродвигателя 28 кВт) предназначен для объемного дозирования и равномерной подачи диатомитовой массы на транспортер подачи к сушильному барабану.

Выданная по заданному объему масса диатомита ленточными транспортерами подается к сушильным барабанам и поступает через течку с загрузочной стороны работающего барабана.

Сушильный барабан типа СМЦ-428.2. Диаметром 2.8 м. Уклон оси барабана к горизонту в сторону разгрузки 3º. Число оборотов барабана 3-6 обмин. Средняя производительность барабана 25 тчас. Температура теплоносителя на входе 900-1000º С на выходе 150-180º С.Продолжительность сушки 30-45 мин.

Сушильный барабан предназначен для сушки диатомита топочными газами в смеси с воздухом и частичного его измельчения.

Принцип сушки диатомита в барабане является прямоточно-беспрерывным горячие газы с температурой до 1000ºС поступают из топки внутрь барабана соприкасаются с диатомитом и движутся с ним в одном направлении нагревают его и содержащуюся в нем влагу.

Отработанные газы пропускаются через аспирационную систему и выбрасываются в атмосферу. При изменении влажности сырья или интенсивности его подачи в барабан режим сушки может регулироваться количеством поступающего в барабан газа и незначительным изменением его температуры.

Транспортировка высушенного диатомита подготовка порошка.

Высушенная масса диатомита от сушильного барабана посредством системы элеваторов ленточных транспортеров бункеров грохота подается в молотковую дробилку.

Элеваторы ЛГ-250 производительностью 14 кгс емкость ковша 4л. скорость движения ковшей 1.6 мс. Мощность электродвигателя 7 кВт.

Измельчение высушенного диатомита производится молотковой однороторной дробилкой СМ-431 типа М-8-6Б. Производительность при щели 13 мм 10-24 тчас. Крупность фракции загружаемого материала до250 мм. Крупность фракции получаемого материала до 13мм. Измельчаемый диатомит через загрузочный люк подается в корпус дробилки. При вращении ротора производится измельчение материала который просыпается вниз. Номинальная скорость вращения ротора 1000 обмин. Электродвигатель А0201-6 диаметр ротора 800 мм рабочая длина 600 мм мощность электродвигателя 85 кВт.

Транспортировка измельченного и высушенного диатомита от дробилки к грохоту производится ковшовым элеватором ЛГ-320ОМ. Просев порошка осуществляется на грохоте ГИЛ-32 производительностью 90 м³ч. Размеры сит 1200х2860. Грохот вибрационный инерционный. Количество сит 1.

При просеве (грохочении) производится отделение гранул более 7 мм. Гранулы менее 7 мм проходят через сито грохота к выгрузному лотку и разгружаются в течку транспортера а размером более 7 мм возвращаются обратно в дробилку для повторного измельчения.

После грохочения пресс-порошок транспортируется в бункера-накопители. В бункерах происходит некоторое выравнивание влажности запаса порошка.

Полусухое прессование кирпича.

Диатомитовая масса для полусухого прессования представляет собой сыпучий порошок количество воды которого недостаточно для создания вокруг зерен сплошной пленки.

Поэтому диатомитовая масса не обладает пластичностью и связностью. Для придания кирпичу-сырцу надлежащей формы целостности и требуемой прочности масса прессуется под высоким давлением в результате чего зерна диатомитового порошка сближаются деформируются их суммарная контактная поверхность увеличивается и частицы диатомита соединяются за счет поверхностных молекулярных сил.

Для производств кирпича применяют пресс СМ - 1085. Данный пресс относится к типу механических коленорычажных прессов непрерывного действия с двухсторонним одноступенчатым режимом прессования.

Максимальное усилие прессования 630 т.

Садка кирпича-сырца на обжиговые вагонетки.

Основные требования к садке кирпича:

а) садка должна быть прочной устойчивой при большой усадке кирпича при обжиге что достигается перевязкой ее рядов.

б) садка должна быть достаточно проницаемой для газов во всех направлениях и должна обеспечивать равномерное распределение огня по сечению печи что достигается устройством продольных и поперечных каналов. По внешнему периметру садка должна соответствовать внутреннему профилю обжигового канала а также сводом расстояние должно быть не более 100 мм.

Транспортировка вагонеток к печам.

Транспортировка обжиговых вагонеток с садкой кирпича к обжиговым туннельным печам производится при помощи электропередаточных тележек (ЭПТ) типа СМ-94 С грузоподъемностью 12 т. Число транспортируемых вагонеток – 1. Скорость передвижения 0.4 мс. Мощность электродвигателя 4 кВт.

Загрузка тоннельной печи вагонетками.

Закатывание обжиговых вагонеток с садкой кирпича в форкамеру загрузка тоннельной печи обжиговыми вагонетками с садкой кирпича осуществляется гидротолкателем марки СМ-54 С. Загрузка тоннельной печи вагонетками с садкой кирпича-сырца производится по утвержденному графику проталкивания.

Обжиг кирпича производится в туннельных печах. Длина печи 66 м; ширина канала 2 м; высота 2.125 м; объем обжигового канала 164.5 м³; емкость печи 32 обжиговые вагонетки. Топливо – природный газ.

Обжиг является заключительным этапом в процессе производства кирпича от которого зависит прочность и морозостойкость кирпича его внешний вид и цвет. Основной характеристикой режима обжига в туннельной печи является температурная кривая.

Обжиг кирпича заключается в тепловой обработке сырца горячими газами с температурой от 100 до 1200 ºС.

По числу находящихся одновременно в печи вагонеток она имеет 32 позиции. По длине печь условно делится на три зоны: подогрева (2 – 18) обжига (18 – 21) закала и охлаждения (21 – 32). В каждой зоне поддерживается определенный температурный режим и происходят соответствующие физико-химические процессы.

Выгрузка кирпича из печи.

Выгрузка обожженного кирпича из печи происходит одновременно с загрузкой. При закатывании в печь с загрузочного конца одной вагонетки одновременно выкатывается одна вагонетка с выгрузочного конца.

Транспортировка вагонетки с обожженным кирпичом на выставочную площадку.

Съемка и укладка кирпича на поддоны.

На выставочной площадке с обжиговых вагонеток кирпич вручную снимается и укладывается на поддоны. Здесь же происходит его сортировка по сортаменту согласно эталонам.

Готовые поддоны козловым краном ККС-10 грузоподъемностью 10 т перемещаются на погрузочно-разгрузочную площадку.

Единовременная емкость прирельсовой площадки 500 тыс.кирпича (1262 поддона). Поддоны с кирпичом отгружаются на автотранспорт и в железнодорожные вагоны.

Технологическая схема производства кирпича методом полусухого

Смеситель 2-х вальный

Ленточный транспортер

Лопастной питатель-дозатор

Сушильный барабан СИОТ

Ленточный транспортер СИОТ

Молотковая роторная дробилка

Погрузочно-разгрузочная площадка

УСТРОЙСТВО И ПРИНЦИП ДЕЙСТВИЯ АВТОМАТА-САДЧИКА

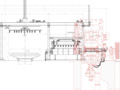

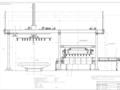

Автомат-садчик предназначен для отбора кирпича сырца от пресса СМ-1085 и укладки его в технологическую садку на печную вагонетку размером 2х2 м. Укладка кирпича в садку производится послойно в положении на постель (рис.5.1 и 5.2).

В автомате предусмотрен механизм программирования на 18 слоев садки причем 12 нижних слоев укладываются без продольной перевязки кирпичей.

Производительность автомата принята по максимальной паспортной производительности пресса СМ-1085 – 2040в час.

Техническая характеристика

Производительность максимальная - 2040 шт.час

Количество кирпичей в садке - 870 шт.

Время набора вагонетки - 40 мин.

Установленная суммарная мощность - 6.6 кВт

Привод накопителя ряда - 1.1 кВт

Привод накопителя слоя - 2.2 кВт

Привод перемещения переносчика слоя - 1.1 кВт

Привод подъемника слоя - 2.2 кВт

Расход воздуха (при давлении в сети P = 5 атм.) - 0.45 м³1 тыс. шт.

Рисунок 5.1 – Укладка кирпича на печную вагонетку (вид сбоку)

Рисунок 5.2 – Укладка кирпича на печную вагонетку (вид спереди)

Автомат-садчик состоит из следующих основных узлов:

Транспортер – накопитель ряда.

Транспортер – накопитель слоя.

Накопитель ряда служит для накопления ряд кирпичей в количестве 10-ти штук с одинаковыми зазорами между ними. Он представляет собой ленточный конвейер смонтированный на сварной раме. Верхняя ветвь ленты поддерживается металлической пластиной нижняя – роликами. Приводной барабан приводится во вращение с помощью электродвигателя через редуктор.

Переносчик ряда предназначен для переноса рядков кирпича с накопителя ряда на транспортер-накопитель слоя садки. Он состоит из сварной рамы на которой установлена переносная каретка. Каретка передвигается по раме на катках с помощью пневмоцилиндра. На каретке установлены пневмозажимы на десять кирпичей. Пневмозажимы опускаются и поднимаются при помощи пневмоцилиндров.

Транспортер-накопитель слоя служит для формирования слоев садки (50в нижних 12-ти слоях). На раме установлен приводной барабан и четыре натяжных барабана. Привод транспортера-накопителя слоя состоит из электродвигателя и редуктора.

Переносчик слоя предназначен для формирования садки кирпича на обжиговой вагонетке переносом слоев кирпича с транспортера-накопителя слоя на под обжиговой вагонетки. Он состоит из сварной рамы в центре которой установлен механизм подъема пневмошин. Подъем и опускание производится от электродвигателя через редуктор двумя зубчатыми рейками укрепленными на штангах движущихся по роликам с ребордами. К штангам прикреплена рама с пневмошинами.

Передвижение тележки осуществляется по направляющим рамы автомата от электродвигателя через редуктор и ведущие скаты. Длина хода тележки переменная и зависит от четности слоев садки на обжиговой вагонетке. Для изменения длины хода тележки на направляющей рамы автомата установлено программное устройство.

Порядок работы автомата-садчика.

При поступлении отформованных кирпичей от пресса на транспортер-накопитель ряда накопитель включается от конечного выключателя расположенного на прессе и действующего от коленчатого вала. За один цикл работы пресса накопитель включается два раза и каждый раз продвигается на расстояние равное 327 мм (расстояние занимаемое двумя кирпичами).

После того как под захватами ряда накапливается десять кирпичей от десятого кирпича срабатывает конечный выключатель и захваты ряда опускаются вниз. Зажав кирпичи пневмозажимы поднимаются и каретка переносчика ряда передвигается к транспортеру-накопителю слоя на позицию укладки рядка.

На позиции укладки рядка пневмозажимы опускаются кирпичи устанавливаются на ленты транспортера. Переносчик возвращается в исходное положение и одновременно включается электропривод транспортера-накопителя слоя и уложенный рядок передвигается на определенный шаг.

Набрав на транспортере пять рядков (слой садки) пневмозажимы переносчика слоя опускаются вниз и захватывают кирпичи слоя. После подъема вверх каретка идет к обжиговой вагонетке.

После укладки слоя кирпича на обжиговую вагонетку переносчик слоя возвращается в исходное положение и ждет набора следующего слоя садки. При возврате тележки в исходное положение поворачивается барабан программного устройства тем самым готовится изменение длины хода тележки при следующем переносе слоя садки.

Сделав 18 циклов переносчик слоя перенесет 18 слоев кирпича с транспортера-накопителя слоя на обжиговую вагонетку и формирование садки будет закончено. Причем в рядках 17-го слоя набирается по 8 кирпичей а в рядках 18-го слоя по 6 штук.

Указание мер безопасности.

К управлению автоматом-садчиком могут быть допущены операторы изучившие его устройство правила эксплуатации и прошедшие инструктаж по технике безопасности.

Включение автомата-садчика без подачи звукового сигнала (сирены) не допускается.

Категорически запрещается:

Начинать или продолжать работу в случае обнаружения какой-либо поломки или неисправности.

Чистить смазывать или производить какие-либо регулировки механизмов во время работы автомата-садчика.

Снимать ограждения во время работы автомата-садчика.

Производить какие-либо работы по ремонту и наладке электроаппаратуры лицам не имеющим допуска на эту работу.

Регулировку ремонт а также техническое обслуживание производить разрешается только после снятия напряжения и разрыва цепей управления в двух местах с обязательным вывешиванием таблички «Не включать работают люди!».

РАСЧЕТ ОСНОВНЫХ УЗЛОВ

Грузоподъемность Q = 0.25 т

Длина пролета L = 5 м

Скорость подъема груза гр = 0.15 мс

Скорость передвижения тележки т = 0.3 мс

1 Расчет механизма подъема груза

Статическая мощность на валу двигателя при подъеме груза с заданной скоростью Pст (кВт)

где Gгр – номинальный вес груза Н;

Gг.у. – вес грузозахватного устройства Н;

гр – скорость подъема груза мс;

– общий КПД механизма.

Принимаем двигатель Pг.ном = 22 кВт

2 Выбор двигателя механизма перемещения тележки

Статическая мощность на валу двигателя при передвижении груза номинальной массы с заданной скоростью Pст.1 (кВт)

где Wтр – сопротивление передвижению от сил трения Н;

где Gт – собственный вес тележки (Gт = 5000) Н;

– коэффициент трения в подшипниках ( = 0015);

d – диаметр вала колеса (d = 0045) м;

– коэффициент трения качения ( = 003);

Dк – диаметр ходового колеса (Dк = 017) м;

kр – коэффициент учитывающий сопротивление трения реборд ходовых колес и торцов ступиц колеса (k р = 25).

Принимаем двигатель МТ 012 – 6;

Рт.ном = 22 кВт; nдв = 890 обмин

Число оборотов ходовых колес nх.к.

Передаточное число редуктора

Выбираем редуктор типа ВК. Наиболее подходящим для установки на тележке является редуктор ВК-350 с передаточным числом 1467

Тогда фактическое число оборотов ходовых колес.

Фактическая скорость передвижения тележки

т = · Dк · nх.к. ; ( 5.7)

т = 314 · 017 ·60 = 32 ммин = 05 мс

Требуемая при этом мощность двигателя

Что соответствует мощности выбранного двигателя.

Предварительный расчёт вала на прочность

Необходимое условие ≤[]

-расчётное напряжение вала

[]-допускаемое напряжение стали

где т1-предел выносливости стали при симметричном цикле изгиба

Для примера когда В=690 Нмм2

Кз-коэффициент запаса прочности

Для примера когда Кз=4

где Ткр-крутящий момент на валу Н·мм;

W-осевой момент сопротивления.

W=01·453=1064800 мм3

Мизг.-максимальный изгибающий момент

Для примера когда Мизг.=2767·106 Н·мм;

вывод: прочность обеспечена.

3 Расчёт вала на прочность

Необходимое условие n≥[n]

n-коэффициент запаса прочности;

[n]-допускаемый коэффициент запаса прочности

Для примера когда [n]=25

где n-коэффициент запаса прочности по нормальным напряжениям;

n- коэффициент запаса прочности по касательным напряжениям.

где k-эффективный коэффициент концентрации нормальных напряжений;

-масштабный фактор для нормальных напряжений;

-коэффициент учитывающий влияние шероховатости поверхности;

v-амплитуда цикла нормальных напряжений.

Для примера когда k=175;

где d-диаметр вала мм;

Для примера когда d=45 мм

т –среднее напряжение цикла нормальных напряжений;

Для примера когда т=0

Где -1-предел выносливости стали при симметричном цикле кручения ;

-1=058· -1=297·058=172 Нмм2

-масштабный фактор для касательных напряжений;

k-эффективный коэффициент концентрации касательных напряжений;

Для примера когда =01;

4 Расчёт и подбор подшипников

Выбираем шариковый радиальный однорядный подшипник по ГОСТ 8338-75 подшипник № 209

[c]-динамическая грузоподъёмность подшипника Н;

fп-коэффициент учитывающий скорость вращения

Для примера когда [c]=778000 Н;

где X-коэффициент радиальной нагрузки;

FR-радиальная сила действующая на подшипник Н;

K-коэффициент безопасности;

KT-температурный коэффициент.

Для примера когда X=1;

Рэ=1·32720·2·105=68712 Н

L10h=63000 ч.-номинальная долговечность

fh-коэффициент долговечности fh=42 при долговечности 60000 часов

5 Расчёт и подбор шпонок и муфт

Выбираем шпонку для диаметра 45 мм

где b-ширина шпонки мм;

t1-глубина паза вала мм;

Асм.-площадь смятия мм2.

Асм.=(094·h-t1)·lр (5.18)

где lр-рабочая длина шпонки мм

Асм.=(094·22-112)·150=1422 мм2

[см] =120 Нмм2-допускаемое напряжение

прочность обеспечена.

Выбираем шпонку для диаметра 40 мм

Асм.-площадь смят ия мм2.

Асм.=(094·h-t1)·lр (5.21)

Асм.=(094·18-92)·88=6794 мм2

Выбираем шпонку для диаметра 60 мм

Асм.=(094·h-t1)·lр (5.24)

Асм.=(094·11-56)·72=8153 мм2

Асм.=(094·h-t1)·lр (5.27)

lр=l-b=140-18=122 мм

Асм.=(094·11-56)·122=5783 мм2

Выбираем муфту на тихоходном валу редуктора.

Т=Ткр.·К1·К2·К3 (5.30)

где К1К2К3-коэффициент запаса

Для примера когда К1=13;

Т=144·13·13·13=316 кН·м

Выбираем муфту со змеевидной пружиной

Допустимый крутящий момент 33 кН·м

Определяем тормозной момент.

где Т1-крутящий момент на первом валу;

-угловая скорость на первом валу;

Кт-коэффициент торможения для тяжёлого режима работы.

Для примера когда =7693 радсек;

Тт=2·38217=76434 Н·м

По тормозному моменту выбираем тормоз колодочный постоянного или переменного тока: ТКТ-100 или ТКП-100

Dш-диаметр шкива; Dш=100 мм

В-ширина шкива; В=80 мм

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ

Техническое обслуживание автомата-садчика.

Техническое обслуживание заключается в периодической подтяжке болтовых соединений наладке устранении дефектов в работе схемы управления и замене смазки в узлах трения и механизмах согласно карте смазки.

Порядок регулировки некоторых узлов и механизмов автомата-садчика.

Регулировка воздуха в шинах захватов кирпича производится регуляторами давления. Давление в шинах переносчика слоя должно быть не более 1.2 кгсм². Давление в шинах переносчика ряда должно быть не более 1.5 кгсм². Давление в шинах съемника 4-х кирпичей с пресса должно быть не более 1.5 кгсм².

Регулировку производить следующим образом: если давление велико то барашек на регуляторе давления повернуть против часовой стрелки если мало – то по часовой стрелке.

Регулировка скорости хода переносчика ряда подъемника ряда и сдваивателей рядов производится при помощи дросселей. Ход данных механизмов должен быть плавным без ударов в крайних положениях.

Регулировка конечных выключателей на фрикционном механизме производится следующим образом. Перед началом работы на автомате-садчике ролик ВК 4 должен находиться во впадине малого диска фрикционного механизма. Ролик конечного выключателя ВК 5 должен находиться во впадине большого диска обозначенной индексом «Н» (нечетный слой). Если садка начинается с четного слоя то ролик ВК 5 должен находиться во впадине обозначенной индексом «Ч» (четный слой).

Ролик конечного выключателя ВК 6 должен находиться между впадинами среднего диска. При необходимости включения транспортера-накопителя слоя в обратном направлении фрикционный механизм необходимо приподнять (обрезиненный ролик оторвать от ленты транспортера) во избежание поломки конечных выключателей установленных на фрикционном устройстве.

Виды и содержание ремонтов оборудования.

При эксплуатации оборудования производства строительных материалов и изделий в условиях абразивного изнашивания и повышенной запылённости происходит интенсивный износ основных деталей и узлов машин. Это закономерный процесс потребления производственных фондов - процесс расходования средств производства.

Утерянная работоспособность оборудования в процессе эксплуатации восстанавливается при производстве ремонта. Практически на всех предприятиях ремонт основного технологического и вспомогательного оборудования ведётся по единой системе которая совершенствовалась в течение длительного периода времени и получила название планово-предупредительных ремонтов.

Сущность системы планово-предупредительных ремонтов заключается в том что каждая машина наряду с повседневным техническим обслуживанием подвергается через определённые промежутки времени периодическому техническому обслуживанию и различным видам ремонтов. Система технического обслуживания и ремонта определяет плановый порядок чередования технического обслуживания и ремонтных операций через равные по величине периоды времени в отработанных машино-часах при одной и той же интенсивности эксплуатации.

При капитальном ремонте восстанавливается исправность оборудования или производится полное или близкое к полному восстановление ресурса оборудования. Машины прошедшие капитальный ремонт по эксплуатационным качествам не должны уступать вновь изготовленным машинам такого же назначения.

В промежутке между двумя капитальными ремонтами проводятся текущие и средние ремонты.

При текущем ремонте выполняется комплекс работ определённый и проведённый при периодическом техническом обслуживании а также устраняются дополнительно выявленные дефекты. При этом ремонте осматриваются все узлы заменяются или восстанавливаются некоторые детали; исправляются ограждения; проводится ревизия электрооборудования. Основные и сложные узлы при текущем ремонте не разбирают.

Объём выполняемых работ при среднем ремонте значительно больше чем при текущем.

При среднем ремонте выполняются работы предусмотренные текущим ремонтом а также работы по усмотрению неисправностей перечисленных в ведомости дефектов и обнаруженных при этом ремонте. Заменяются или восстанавливаются почти все изношенные детали и узлы ремонтируются некоторые корпусные детали и ограждения исправляются фундаменты и восстанавливаются анкерные крепления ремонтируется или заменяется электрооборудование.

В порядке подготовки к среднему ремонту составляется ведомость дефектов в которой перечисляются все работы подлежащие выполнению при остановке машины на ремонт. Ещё до остановки оборудования для ремонта подготавливают необходимые материалы запасные детали и узлы.

Организация и технология проведения капитального ремонта.

В условиях непрерывного роста промышленного производства расширяющейся специализации предприятий цехов и участков при производстве огнеупорных керамических и фарфоровых изделий. Требуется широкое внедрение рациональных форм организации ремонтного производства на высоком техническом и организационном уровне соответствующем основным процессам производства.

Централизованная форма организации ремонтов обеспечивает наибольшую концентрацию ремонтного персонала и материальных средств. При этой форме все виды плановых ремонтов производятся цехами подчинёнными главному механику предприятия.

В настоящее время на предприятиях страны кроме централизованной формы существует ещё две основные формы организации ремонтного хозяйства:

) децентрализованная при которой все виды плановых ремонтов включая капитальный производятся цеховым ремонтным персоналом. Функции ремонтно-механического цеха в этом случае сводятся к изготовлению деталей и сборки узлов а также капитальному ремонту некоторого оборудования в большинстве случаев доставляемого непосредственно в механический цех;

) смешанная при которой все виды ремонтов кроме капитального и среднего выполняются цеховым ремонтным персоналом а капитальный и средний ремонты производятся ремонтно-механическим цехом.

В керамической и фарфоровой промышленности наиболее распространённой является смешанная форма организации ремонтного хозяйства. Хотя опытом подтверждается что легче всего внедрить передовые высокопроизводительные способы производства работ при централизации ремонтов проще создать условия для специализации бригад внедрения сдельной оплаты труда и выработки условий для материальной заинтересованности в досрочном окончании ремонтов. В перспективе централизованная форма организации ремонтного хозяйства безусловно будет преобладать и получит дальнейшее развитие.

Главным направлением повышения эффективности ремонтного производства является его индустриализация то есть максимальное приближение процесса ремонта к процессу изготовления нового оборудования на машиностроительных заводах. Наиболее рациональными методами проведения ремонта оборудования в настоящее время являются агрегатный и узловой причём во многих случаях - узловой с рассредоточенной заменой изношенных деталей и узлов.

Сущность агрегатного метода заключается в том что заранее в ремонтно-механическом цехе восстанавливается машина или подготавливается новая и доставляется в собранном виде к месту её установки вместо машины которая предназначена для капитального или среднего ремонта. При агрегатном методе ремонта необходимо иметь в обороте определённое количество резервного оборудования а сам демонтаж и монтаж насколько это возможно желательно проводить без разборки фундамента.

Узловой метод характеризуется тем что при ремонте машины отдельные сборочные единицы (узлы) не разбираются а целиком заменяются запасными. При этом ремонт сводится к демонтажу неисправных и установке вместо них новых либо заранее восстановленных в ремонтно-механическом цехе узлов которые ещё до остановки машины в ремонт доставляются на ближайшую к ней площадку.

Сетевой график капитального ремонта автомата-садчика

Подготовка к ремонту;

Остановка автомата-садчика;

Демонтаж защитных ограждений и кожухов;

Демонтаж переносчика слоя;

Демонтаж переносчика ряда;

Ревизия переносчика слоя;

Ревизия переносчика ряда;

Ревизия транспортера-накопителя слоя;

Ревизия транспортера-накопителя ряда;

Ревизия пневмопривода;

Ревизия электрического оборудования;

Монтаж переносчика ряда;

Монтаж переносчика слоя;

Монтаж защитных ограждений и кожухов;

Проверка работы после монтажа;

Пуск и сдача в работу.

Рисунок 6.1 – Сетевой график капитального ремонта автомата-садчика

Таблица 6.1 – Карта смазки

Программное устройство

Фрикционное устройство

Подшипники опор шестерен

Таблица 6.2 – Накопитель ряда

Смена через 3 месяца работы

Ручная повер-хностная

Таблица 6.3 - Переносчик ряда

Периодич-ность смазки

Смена через 6 месяцев работы

Таблица 6.4 - Накопитель слоя

Таблица 6.5 - Переносчик слоя

подшипника направлящего ролика

ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ПРОЕКТА

1 Расчёт затрат на капитальный ремонт автомата-садчика

Таблица 7.1 - Периодичность и трудоёмкость ремонта автомата-садчика

Наименование оборудования

Структура ремонтного цикла

Категория ремонтной сложности

Периодичность в сутках продолжительность в часах

Таблица 7.2 - График планово-предупредительного ремонта (ППР)

Структура ремонтного цикла: 50 Т1 + 9 Т2 + К

Таблица 7.3 - Фонд рабочего времени

Праздники и выходные

Продолжение таблицы 7.3

С разрешения администрации

Государственное обеспечение

2 Расчёт амортизационных отчислений

Расчёт амортизационных отчислений Ао согласно Сбал.

где Ао- амортизационные отчисления;

Сбал.- балансовая стоимость оборудования (Сбал.= 600000 руб).

где Кподм - коэффициент подмены;

Тн - время нормативное (Тн=250 дней);

Тф - время фактическое (Тф=220 дней).

3 Расчёт численности ремонтных рабочих

где R - категория ремонтной сложности (R=15);

N - норматив единицы ремонтной сложности (N=375);

К1 - коэффициент учитывающий подготовительные работы для децентрализованного метода (К1=11);

К2 - коэффициент учитывающий годы эксплуатации оборудования (К2=09);

К3 - коэффициент учитывающий степень механизации слесарных работ (К3=10);

Тр - продолжительность капитального ремонта в часах (Тр=72).

Принимаем Чсп=8 человек

Продолжительность капитального ремонта в сутках n если ремонт производится в 3 смены

где n – продолжительность капитального ремонта в сутках;

Тр - продолжительность капитального ремонта в часах.

Создаётся 1 бригада из 8 человек работающих в трёх сменах по скользящему графику.

Бригада сквозная специализированная.

Руководит бригадой 1 бригадир. В ночных сменах назначаются старшие слесаря.

Таблица 7.4 - Состав бригады и количество отработанных человеко-смен

5 Расчёт фонда заработной платы (ФЗП)

где Зпр - прямая заработная плата слесарей;

Сдн - дневная тарифная ставка (Сдн 4 р = 6202 руб.; Сдн 5 р = 7502 руб.; Сдн 6 р = 9075 руб.);

N-количество отработанных смен за весь период ремонта.

Зпр.4 р=6202·12=74424 руб

Зпр.5 р=7502·9=67518 руб

Зпр.6 р=9075·3=27225 руб

где Н - доплата за ночное время работы;

Дсв - доплаты сверхплановые;

- 40% доплат за работу в третью и первую смены от часовой тарифной ставки;

4 - отношение продолжительности ночных часов к режиму работы бригады.

Премия прямая из фонда заработной платы принимаем 40% (П)

где П – прямая заработная плата;

Зпр - прямая заработная плата;

Н – доплата за ночное время работы.

Зосн=Зпр+Дсв+Н+П (7.8)

где Зосн – основная заработная плата;

П – прямая заработная плата;

Зосн 4 р=74424+37+10417+35416=123957 рублей

Зосн 5 р=67518+34+9456+32150=112534 рублей

Зосн 6 р=27225+27+1197=41895 рублей

Общая заработная плата с поясным коэффициентом (Зобщ)

Кр-ремонтный коэффициент (Кр=15%).

Зобщ 4 р=123957·115=142551 рублей

Зобщ 5 р=112524·115=129403 рублей

Зобщ 6 р=41895·115=48179 рублей

Таблица 7.5 - Сводная таблица расчёта заработной платы

Дневная тарифная ставка

Дополнительная заработная плата (ФЗПдоп)

где %доп-дополнительный процент;

Для примера когда %доп=15%

ФЗПдоп=320135*15100=48020 рублей

Начисление на фонд оплаты труда (ФЗПотч)

ФЗПотч=(Зобщ+Здоп)·27%100 (7.10)

Нфот=(320135+48020)·27100=94542 рублей

Годовой фонд заработной платы (ФЗПгод)

ФЗПгод=Зобщ+ФЗПдоп+ФЗПотч; (7.11)

ФЗПгод=320135+48020+94542=4447 рублей

Принимаем ФЗПгод=4447 руб.

Таблица 7.6 – Расчет расходов на содержание и эксплуатацию (РСЭО) на единицу оборудования

вес материала на одно оборудование

Цена за один килограмм;

Складские расходы; 08%

Транспортные расходы; 15%

Таблица 7.7 - Расчёт себестоимости

Сумма на весь объём; руб.

Сумма на 1 шт.; руб.

Материалы запасные части

Заработная плата основная

Продолжение таблицы 7.7

Заработная плата дополнительная

Цеховая себестоимость

Таблица 7.8 - Базовая себестоимость с завода

Сумма на 1 тонну; руб.

7Расчёт времени окупаемости оборудования

Э=(Сб-Спр)·Вн (7.12)

где Э – условный экономический эффект;

Вн - производительность процесса;

Сб - себестоимость базовая;

Спр – себестоимость проектная.

Э=(627-505)·22000=122·22000=26840 рублей

где Ток – срок окупаемости;

кВ – стоимость оборудования.

Где Ен – экономический показатель.

Таблица 7.9 - Таблица экономических показателей

Сумма себестоимости базовая

Сумма себестоимости

БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ ПРОЕКТА

В строительной отрасли важными факторами облегчения и оздоровления условий труда повышения его производительности являются механизация работ и технологических процессов.

Механизация является эффективным средством снижения травматизма способствует ликвидации тяжелого физического труда уменьшает численность персонала.

Решению именно этих задач служит использование автомата-садчика с помощью которого осуществляется укладка кирпича сырца на печные обжиговые вагонетки поступающие с пресса СМ 1085. До использования на данной операции автомата-садчика отпрессованный кирпич – сырец поступал на транспортер по которому он перемещался к печной вагонетке на которую уже перекладывался с транспортера рабочим – укладчиком вручную. Каждый пресс обслуживал один рабочий – укладчик. Внедрение автомата – садчика полностью исключает труд укладчика т.е. операция отбора кирпича сырца от пресса и укладка его в технологическую садку на печную вагонетку производится без участия человека механизировано. Тем самым ликвидируется тяжелый физический труд снижается численность персонала повышается производительность основного оборудования.

1 Обеспечение безопасности работающих

1.1 Характеристика условий труда

Все производственное и вспомогательное оборудование располагается на первом этаже. Для нормальной трудовой деятельности нужно обеспечить соответствующий микроклимат освещенность и другие санитарно - гигиенические характеристики. Опасными и вредными факторами для работающих являются: шум вибрация тепловое излучение запыленность загазованность возможность поражения электрическим током. Все работающие в цехе обеспечены нормальными санитарно-гигиеническими условиями. В цехе предусмотрены: питьевые точки санузлы душевые согласно СН-245-71.

1.2 Оценка степени риска получения травмы

Расчет оценки степени риска проводится по формуле:

где Cn-число мелких травм на производстве за год; Np- общее число работающих в сфере производства.

2 Обеспечение безопасности труда

2.1 Электробезопасность

-Помещение прессо-формовочного цеха по опасности поражения электрическим током относится к особо-опасным.

-Электрическая сеть ПФЦ напряжением 380 В частота 50 Гц мощность эл. двигателей пресса СМ-1085 40 кВт

Проектом предусмотрено защита от поражения электрическим током;

-заземление электроустановок сопротивление которого должно быть не более 4 Ом ГОСТ 12.1.030-81 [17 ];

-защитное отключение;

-разделительный трансформатор;

-малое напряжение в цепях управления;

2.2Расчет защитного заземления

Требуется рассчитать защитное заземление участка прессо-формовочного отделения трансформатора мощность двигателей пресса СМ-1085 40 кВт наружный контур – полоса стальная 80×6 мм заземлители – стальные трубы диаметром 008 м длиной 3 м глубина заделки – 07 м почва – чернозём климатическая зона – 1 удельное сопротивление грунта ρ=100 Ом·м.

где Rв – сопротивление одиночного заземлителя;

d – диаметр заземлителя;

t – расстояние от середины заземлителя до поверхности грунта;

ρрасч=ρ·φ где φ – коэффициент сезонности;

φ=18 – 20 для вертикально расположенных заземлителей;

ρрасч=18·100=180 Ом·м.

Длина полосы по наружному контуру – 50 м.

Сопротивление полосы:

ρрасч=ρ·φ=100·59 =590 ОМ;

φ=45 – 70 для горизонтально расположенных заземлителей.

Определим ориентировочное число n одиночных стержневых заземлителей

где в - коэффициент использования вертикальных заземлителей принимаем равным 1;

[rз]=4 Ом – допустимое по нормам сопротивление заземляющего устройства.

Принимаем расстояние между вертикальными заземлителями 3 м

Общее расчетное сопротивление заземляющего устройства R с учетом соединительной полосы:

Сопротивление отвечает условием электро-безопасности.

2.3 Пожарная безопасность

Прессо-формовочный цех полусухого отделения относится к категории «Д» НПБ – 105-03 [21 ].

Степень огнестойкости помещения – II. СНиП 21-01-97 [ 23].

Возможные причины возгорания связаны с неисправностью электропроводки эл. кабелей электрооборудования короткими замыканиями неисправностью систем аспирации.

-Проектом предусмотрены следующие средства пожаротушения:

внутренними пожарными кранами от хозяйственно-питьевого водопровода диаметром 51 мм укомплектованным пожарным рукавом длиной 20м.

-огнетушителямиОУ-5(8)

-пожарным щитом. Он оборудован: углекислотными огнетушителями (ОУ-5) (ОУ-8) – двумя крюком с деревянной ручкой – одним топором с деревянной ручкой – одним асбестовым полотном или грубой шерстяной тканью одной совковой лопатой ГОСТ 12.1.004-85 [24].

-для эвакуации предусмотрено два эвакуационных выхода и два прохода ширина выхода не менее 1 метра и высота 2метра ширина прохода не менее 2 м максимальное удаление рабочего места от ближайшего выхода – 20м.

Источниками шума являются работающие механизмы:смесительные бегуны транспортеры молотковая дробилка прессы система вентиляции и т.д. Фактический уровень шума в цехе составляет 78 Дба. Нормированный уровень шума составляет 80 дБа. ГОСТ 12.1.003-83 [ 10].

С целью защиты рабочих от шума проектом предусмотрено:

-вынесение пультов управления в операторские кабины;

-применение звукопоглощающих материалов;

-применение индивидуальных средств защиты.

2.5 Защита от вибрации

Источниками вибрации являются работающие механизмы:смесительные бегуны вальцы питатели молотковая дробилка прессы вибро-конвейера и т.д. Фактический уровень общей вибрации в цехе составляет 75 ДБ. Нормированный уровень общей вибрации составляет 92 дБ. Локальной 109 дБ. ГОСТ 12.1.012-90.

Для снижения уровня вибрации проектом предусмотрены упругие резиновые подушки между отдельными элементами машин и деталей применение амортизирующих устройств жесткое закрепление деталей и механизмов исключение саморазвинчивания разъемных соединений.

В целях профилактики неблагоприятного воздействия локальной и общей вибрации работающие используют средства индивидуальной защиты: рукавицы или перчатки ГОСТ 12.4.002-74[ 15]. Спецобувь ГОСТ 12.4.024 – 76.[16 ].

2.6 Защита от механического травмирования

Источниками травмирования могут быть движущиеся и вращающиеся части смесительных механизмов элементы привода и передачи оборудования и т.д.

Проектом предусмотрено движущиеся и вращающиеся части вальцев смесительных бегунов питателей дозаторов прессов элементы привода и передачи оборудовать надежно закрепленными ограждениями исключающие доступ к данным частям во время работы ГОСТ 12.2.062-81[18]. Проектом предусмотрено вышеперечисленное оборудование оснастить предпусковой звуковой сигнализацией ГОСТ 12.2.022-81 [19 ].

Проектом предусмотрены устройства для предотвращения самопроизвольного включения электродвигателей ГОСТ 12.4.155-85 [ 21].

Обеспечение укрытиями приямков

Установка защитных кожухов и ограждений на подвижных и вращающихся частях механизмов.

Блокировки конечные выключатели тормозные устройства.

2.7 Обеспечение рациональным естественным и искусственным освещением

Согласно СниП 23 – 05 – 95 [24] зрительная работа прессовщика-укладчика относится к V разряду и подразряду В ( характеристика зрительной работы – малой точности наименьший или эквивалентный размер объекта различения от 3 до 5 мм. контрастность объекта с фоном - средняя и большая характеристика фона – средний и светлый). ЕН=прессовщик 200 Лк слесарь-ремонтник –200 Лк. СниП 23-05-95.

Проектом предусмотрено искусственное местное и общее освещение во всех помещениях и открытых пространствах рабочее дежурное освещение аварийное эвакуационное.

2.8 Системы вентиляции

Согласно проведённой аттестации рабочих мест в ПФЦ тяжесть труда прессовщика относится к категории 2б и соответственно для него следующие параметры микроклимата рабочей зоны: температура в теплый период + 20-21 0С в холодный период +17-19 С относительная влажность воздуха 40-60% скорость движения воздуха в теплый период 0.3 мс в холодный период 02 м с ГОСТ 12.1.005-88[11 ].

Фактическая температура воздуха в летний период 21 С в зимний период 185 С.

Фактическая относительная влажность в теплый период 52% в холодный44%.

Система вентиляции предназначена для поддержания параметров микроклимата на участке в заданных пределах нормируемых по показателям условий труда в рабочей зоне а также для удаления вредных веществ находящихся в воздухе во взвешенном состоянии.

Проектом предусмотрена общеобменная приточно-вытяжная вентиляция местная вытяжная вентиляция.

2.9 Показатели условий труда в рабочей зоне

Таблица 8.1 – Показатели условий труда

Параметры микроклимата

Освещённость Факт норма лк

Наименование вредного вещ-ва

Концентрация вредного вещ-ва

Наименование энергетического воздействия на среду

Уровень энергетического воздействия

Площадь приходящаяся на одного работающего фактнорма м2

Объём помещения приходящаяся на одного работающего фактнорма м3

Относительная влажность

* ГОСТ 12.1.005-88 [17].

Природопользование окружающей среды

Снижение выбросов вредных веществ в атмосферу заводом является наиболее важной задачей так как жилая зона находится в санитарной зоне предприятия и переселить людей из этой зоны пока полностью не удаётся.

Согласно ГН 2.1.6.13-39-03[9] Предельно допустимая концентрация неорганической пыли 20-70 % S на границе 1000м – 0.014мгм3).

Предельно допустимое содержание (ПДС) вредных веществ в сточных

водах устанавливает муниципальное предприятие «Водоканал» исходя из фоновых концентраций водоёма. Согласно договора на оказание услуг «Водоканалом» установлены следующие ПДС веществ в сточных водах:

-ливневых и талых вод с территории промплощадки предприятия в ливневую канализацию для взвешенных веществ ( с содержанием кремний диоксида кристаллического ) – 0.375 тыс.м3год (фактический сброс 0.296 тыс.м3год) для нефтепродуктов 0.003 м3год ( фактический сброс 0.003 тыс.м3год);

-промышленные сточные воды в городскую канализацию для взвешенных веществ ( с содержанием кремний диоксида кристаллического) – 39.000 м3год (фактический сброс 39.000 тыс.м3год) для нефтепродуктов 0.180 м3год (фактический сброс 0.180 тыс.м3 год).

1 Параметры характеризующие влияние на природную среду

Таблица 9.1 - Параметры характеризующие влияние на природную среду

Наименование производства агрегата или источника выделений

Наименование вредного вещества

Количество вредного вещества выбрасываемого в природную сред у факт ПДВ (ПДС) т год

Площадь занятая под отвалы накопители сточных вод га

Количество воды используемой производством. всегооборотной тыс. м3год

Количество сточных вод хозбытовых промышленных ливнёвых тыс. м3год

Наименование очистного сооружения и методы очистки

Количество повторно используемых отходов (выбросов)

Плата за загрязнения природной среды тыс. рубгод

2Категория опасности производства

аi – относительный коэффициент опасности принимается в зависимости от класса опасности вещества.

Производство относим ко 4 категории опасности (КОП 103) поэтому необходимо контролировать ряд параметров производства и проводить мероприятия направленные на оздоровление воздушной среды.

Для предприятия 4 категории опасности в перечень основных разделов подразделов входящих в состав проекта нормативов ПДВ предусмотрены следующие мероприятия:

Параметры выбросов загрязняющих веществ;

Расчёты и анализ уровня загрязнения атмосферы;

Предложения по нормативам ПДВ.

3Чрезвычайные ситуации

Урал является зоной неопределенной сейсмичности аномальных осадков и температур. Что может привести к обрушению зданий конструкций сооружений

Техногенные чрезвычайные ситуаций

К ним относятся разрывы трубопровода канализации короткие замыкания пожары обрывы электро-передач.

При возникновении чрезвычайной ситуации в цехе выполнены мероприятия по уменьшению последствий чрезвычайных ситуаций.

4 Порядок действий при пожаре

При обнаружении пожара или признаков горения (задымление запах гари повышение температуры и т. п.) необходимо:

немедленно сообщить об этом по телефону в пожарную охрану (при этом необходимо назвать адрес объекта место возникновения пожара а также сообщить свою фамилию);

принять по возможности меры по эвакуации людей тушению пожара и сохранности материальных ценностей.

Руководители и должностные лица предприятий; лица в установленном порядке назначенные ответственными за обеспечение пожарной безопасности прибывшие к месту пожара обязаны:

продублировать сообщение о возникновении пожара в пожарную охрану и поставить в известность вышестоящее руководство диспетчера ответственного дежурного по объекту;

в случае угрозы жизни людей немедленно организовать их спасание используя для этого имеющиеся силы и средства;

проверить включение в работу автоматических систем противопожарной защиты (оповещения людей о пожаре пожаротушения противодымной защиты);

при необходимости отключить электроэнергию (за исключением систем противопожарной защиты) остановить работу транспортирующих устройств агрегатов аппаратов перекрыть сырьевые газовые паровые и водяные коммуникации остановить работу систем вентиляции в аварийном и смежном с ним помещениях выполнить другие мероприятия способствующие предотвращению развития пожара и задымления помещений здания;

прекратить все работы в здании (если это допустимо по технологическому процессу производства) кроме работ связанных с мероприятиями по ликвидации пожара;

удалить за пределы опасной зоны всех работников не участвующих в тушении пожара;

осуществить общее руководство по тушению пожара (с учетом специфических особенностей объекта) до прибытия подразделения пожарной охраны;

обеспечить соблюдение требований безопасности работниками принимающими участие в тушении пожара;

одновременно с тушением пожара организовать эвакуацию и защиту материальных ценностей;

организовать встречу подразделений пожарной охраны и оказать помощь в выборе кратчайшего пути для подъезда к очагу пожара;

сообщать подразделениям пожарной охраны привлекаемым для тушения пожаров и проведения связанных с ними первоочередных аварийно-спасательных работ сведения о перерабатываемых или хранящихся на объекте опасных (взрывоопасных) взрывчатых сильнодействующих ядовитых веществах необходимые для обеспечения безопасности личного состава.

По прибытии пожарного подразделения руководитель предприятия (или лицо его замещающее) обязан проинформировать руководителя тушения пожара о конструктивных и технологических особенностях объекта прилегающих строений и сооружений количестве и пожароопасных свойствах хранимых и применяемых веществ материалов изделий и других сведениях необходимых для успешной ликвидации пожара а также организовывать привлечение сил и средств объекта к осуществлению необходимых мероприятий связанных с ликвидацией пожара и предупреждением его развития.

Вывод: рассмотренное производство не наносит большого вреда окружающей среде т.к. выбросы производства находятся в пределах ПДВ. На данном производстве для выполнения обязанностей каждого работника предусмотрены достаточно безопасные условия труда.

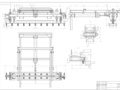

Работа электросхемы автомата-садчика в автоматическом режиме.

Перед началом работы автомата-садчика нужно на пульте управления автоматом повернуть ключ УП 1 в положение «автомат» и включить цепь управления кнопкой К 9. Кнопкой К 12 включить силовую цепь. Включить пресс.

После выпрессовки кирпичей (4 шт.) нижний пуансон выталкивает их из формы. В верхней точке поднятия кирпичей включается клапан подачи воздуха в захваты четырех кирпичей срабатывающий от БВК 1 (Р 1) установленном на площадке; на валу пресса закрепляются экраны воздействия на БВК. Продолжительность работы клапана зависит от длины экрана.

После того как кирпичи перенесены на транспортер накопителя ряда и захваты сошли с них включается транспортер ряда ПМ 1 в толчковом режиме от БВК 2 (Р 2) установленном там же где и БВК 1 ПМ 1 блокируется БВК 26 (Р22) установленном на транспортере ряда и срабатывает от диска на валу приводного барабана транспортера ряда. За один цикл работы пресса транспортер ряда включается два раза на продвижку по два кирпича.

После набора десяти кирпичей под захватами ряда десятым кирпичом включается БВК 3 (Р 3) который дает сигнал на опускание захватов ряда вниз (М 2) в нижнем положении. От захватов ряда выключается БВК 4 (Р 4) установленный на каретке захватов ряда. БВК 4 (Р4) включает РВ 2 на выдержку времени нахождения захватов ряда внизу и РП 1 которое блокируется собственными контактами. РП 1 включает подачу сжатого воздуха в захваты ряда (М 3 и М 4). После окончания выдержки времени РВ 2 отключает Р 3 М 2 отключается захваты ряда поднимаются вверх. Счетный механизм установленный на захватах ряда включает БВК 25 (Р 21) который подает команду на ход переносчика ряда вперед М 5. Дойдя до крайнего переднего положения экран установленный на раме переносчика ряда включает БВК 6 (Р 6) который подает сигнал на опускание захватов ряда вниз (М 2) и РВ 3 на выдержку времени нахождения захватов ряда внизу над транспортером- накопителем слоя. В этом положении цепь РП 1 разблокируется и РП 1 отключает подачу сжатого воздуха в захваты ряда (М 3 М 4) так как срабатывает Р 4 и Р 6. После того как выдержка времени РВ 3 истекла цепь М 2 рвется Н 3 контактами с выдержкой времени РВ 3. Захваты ряда поднимаются вверх. В верхнем положении захватов ряда (переносчик ряда впереди) БВК 5 (Р 5) включает транспортер накопителя слоя (ПМ 2) так как при ходе захватов ряда вверх БВК 25 (Р 21) отключается М 5 отключается и переносчик ряда возвращается в исходное положение.

Транспортер – накопитель слоя (ПМ 2) работает заблокировавшись БВК 19 (Р 18) или БВК 20 (Р 19) установленных на фрикционном устройстве который приводится в движение диском находящемся на валу приводного барабана транспортера накопителя слоя БВК 20 (Р 19) вступает в работу после набора двенадцати слоев садки так как БВК 27 (Р 23) установленный на программном устройстве БВК 19 (Р 18) отключает а БВК 20 (Р 18) и БВК 20 (Р 19) работают от равных дисков фрикционного устройства: БВК 19 (Р 18) от диска с равномерно расположенными впадинами а БВК 20 (Р 19) – от диска с неравномерно расположенными впадинами. Это обусловлено схемой садки.

После набора пяти рядов на накопителе слоя от БВК 21 (Р 20) установленном также на фрикционном устройстве подается сигнал на опускание захватов слоя вниз (ПМ 4). При ходе захватов слоя вниз от экрана установленного на рейке между роликами срабатывает БВК 17 (Р 16) который включает сдваиватели крайних кирпичей четного или нечетного слоя (М 6 или М 7) в зависимости от положения РП 2.

Захваты слоя дойдя до нижней точки над транспортером отключают БВК 13 (Р 13) установленным на рейке захватов слоя (верхний). Р 13 также дает сигнал на РВ 5 выдержки времени на команду захватов слоя вверх от транспортера слоя. РВ 5 дает сигнал на подачу воздуха в захваты слоя (М 9) через РП 3 которое блокируется через собственные контакты. После истечения выдержки времени на РВ 5 захваты слоя ПМ 5 включаются вверх. Дойдя до верхнего положения через БВК 9 (Р 9) ПМ 5 отключается а ПМ 6 ход каретки переносчика слоя включается. Переносчик слоя идет к лафету. Дойдя до лафета ПМ 6 отключается БВК 11 (Р 11) БВК 12 (Р 12) или БВК 14 (Р14) (в зависимости от четности слоя). ПМ 4 включается захват слоя идет вниз до касания с лафетом или слоем. Срабатывает БВК 10 (Р 10) «лапка» ПМ 4 отключается включается РВ 6. Р 10 отключает также РП 3 которая отключает М 9 ( подача сжатого воздух в захваты слоя). По истечении выдержки времени на РВ 6 включается ПМ 5 захваты слоя идут вверх. Срабатывают БВК 9 Р 9 отключает ПМ 5 и включает ПМ 7. Захваты слоя идут транспортеру накопителя слоя. Как только захваты слоя дошли до БВК 7 (Р 7) или БВК 8 (Р 8) ПМ 7 отключается. Захваты слоя ждут следующей команды вниз. БВК 7 и БВК 8 а также БВК 11 и БВК 12 чередуются в работе в зависимости от четности слоя садки. Ими управляет БВК 22 установленный на программном устройстве через РП 2. На нечетном слое РП 2 включает в работу БВК 7 и БВК 12 а на четном слое БВК 8 и БВК 11. РП 2 также управляет магнитами М 6 и М 7 (упорами хода переносчика слоя).

После того как переносчик слоя возвращается от лафета за семнадцатым слоем садки срабатывает БВК 23 (РП 3) установленный на программном устройстве и включает РП 4. РП 4 в свою очередь включает в работу БВК 15 и переносчик ряда уже начинает работать не от десятого кирпича (БВК 3) а от восьмого (БВК15) поэтому семнадцатый слой набирается из восьми кирпичей. После того как захваты слоя пошли вниз за семнадцатым слоем БВК 17 (Р 16) через подготовленную РП 14 цепь дает импульс на РВО 1. РВО 1 отключает муфту пресса и пресс останавливается. Это дает возможность подготовить автомату цепь для набора восемнадцатого слоя садки. После подготовки схемы и истечении времени РВО 1 пресс включается автоматически. Переносчик слоя по возвращении за восемнадцатым слоем готовит схему для его набора. БВК 24 включает РП 5. Через его контакты отключается М 3 и отсекает еще два кирпича ряда их на восемнадцатом слое остается шесть штук также РП 5 отключает БВК 14 на котором останавливается переносчик слоя с семнадцатым слоем. После того как набирался восемнадцатый слой и БВК 21 (Р 20) включает ПМ 4. БВК 21 (Р 20) отключает пресс. Последующее включение пресса производится кнопкой. Далее цикл повторяется.

При рассмотрении существующих аналогов выбрана конструкция пневматического автомата-садчика.

Техническая характеристика и основные параметры:

- производительность максимальная - 2040 шт.час

- количество кирпичей в садке - 870 шт.

- время набора вагонетки - 40 мин.

- установленная суммарная мощность - 6.6 кВт

- расход воздуха (при давлении в сети P = 5 атм.) - 0.45 м³1 тыс. шт.

- габаритные размеры:

Разработана конструкторская документация на 9-ти листах: общий вид автомата-садчика; кинематическая схема; чертежи узлов; деталировки; схема электрическая принципиальная.

Произведен расчет основных узлов и параметров. Выбраны привода оборудования. Проведены расчеты на прочность.

Составлен график технического обслуживания и ремонта автомата-садчика. Составлен сетевой график капитального ремонта.

Дополнительные капитальные затраты на реализацию проекта составят 600000 руб. Увеличение количества укладываемого кирпича на обжиговую вагонетку снижает удельный расход топлива. Внедрение данного автомата-садчика позволяет увеличить объем выпускаемой продукции на 20%. Срок окупаемости капитальных вложений составит 1.5 года.

Разработанная схема автоматизации позволяет работать автомату-садчику в автоматическом режиме.

Применение автомата-садчика для укладки кирпича на печные вагонетки облегчает условия труда исключает тяжелый физический труд не снижая безопасности труда не оказывает вредного опасного воздействия на человека и окружающую среду.

Перечисленное выше позволяет сделать вывод о целесообразности применения автомата-садчика в данном производстве.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Сапожников М. Я. Механическое оборудование предприятий строительных материалов изделий и конструкций М.Я. Сапожников. М. : Высшая школа 1971. 382 с.

Байсоголов В. Г. Механическое и транспортное оборудование заводов огнеупорной промышленности В.Г. Байсоголов. М. : Металлургия 1981. 296 с.

Дроздов Н. Е. Ремонт и монтаж оборудования заводов строительных материалов Н.Е. Дроздов М.Я. Сапожников. М. : Издательство литературы по строительству 1967. 380с.

Улитин Н. С. Сопротивление материалов 3-е изд. переработанное Н.С. Улитин. М. : Высшая школа 1969. 279 с.

Гельберг Б. Т. Ремонт промышленного оборудования Б.Т. Гельберг Г.Д. Пекелис. М. : Высшая школа 1975. 280 с.

Лоскутов Ю. А. Механическое оборудование предприятий по производству вяжущих строительных материалов Ю.А. Лоскутов В.М. Максимов В.В. Веселовский. М. : Машиностроение 1986. 376 с.

Бауман В. А. Механическое оборудование предприятий строительных материалов изделий и конструкций В.А. Бауман Б.В. Клушанцев Д.В. Мартынов. М. : Машиностроение 1981. 324 с.

Сапожников М. Я. Машины и аппараты силикатной промышленности М.Я. Сапожников И.А. Булавин. М. : Государственное издательство литературы по строительным материалам 1955. 417 с.

Львовский П. Г. Справочное руководство механика металлургического завода П.Г. Львовский. М. : Государственное научно-техническое издательство литературы по чёрной и цветной металлургии 1962. 1105 с.

Перель Л. Я. Подшипники качения: Расчёт проектирование и обслуживание опор: cправочник Л.Я. Перель. М. : Машиностроение 1983. 543 с.

Механическое оборудование предприятий строительных материалов изделий и конструкций C.Г. Силенок А.А. Борщевский М.Н Горбовец. [и др.] М. : Машиностроение 1990. 416 с.

Руденко Н. Ф. Курсовое проектирование грузоподъемных машин Н.Ф. Руденко М.П. Александров А.Г. Лысяков. М.: Машиностроение 1971. 464 с.

Сапожников М. Я. Дроздов Н. Е. Справочник по оборудованию заводов строительных материалов М.Я. Сапожников Н.Е. Дроздов М. : Издательство литературы по строительству 1970. 488 с.

Денисенко Г. Ф. Охрана труда : учебное пособие для инж.-экон. спец. Вузов Г.Ф. Денисенко М. : Высшая школа 1985. 319 с.

СН-245-71 Санитарные нормы проектирования промышленных предприятий. М. : Стройиздат 1971. 245 с.

СНиП 21-01-97 Противопожарные нормы. 9 с.

ГОСТ 12.1.036-81 ССБТ. Шум. Допустимые уровни в жилых и общественных зданиях. 43 с.

ГОСТ 12.1.012-78 ССБТ. Вибрация. Общие требования безопасности. 29 с.

ГОСТ 12.2. 062-81 ССБТ. Оборудование производственное. Ограждения защитные. 19 с.

ГОСТ 12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны. 31 с.

ГОСТ 12.1.030-81 ССБТ. Электробезопасность. Защитное заземление. Зануление. 36 с.

ГН. 2.1.6.695-98 Предельно допустимые концентрации (ПДК) загрязняющих веществ в атмосфере воздуха населённых мест. 62 с.

![]() Механизм подъема.dwg

Механизм подъема.dwg

![]() Автомат-садчик 2 Лист.dwg

Автомат-садчик 2 Лист.dwg

![]() Вал.dwg

Вал.dwg

![]() Колесо.dwg

Колесо.dwg

литейные радиусы до 5мм

Неуказанные предельные отклонения размеров: отверстий по

гр. СМЗ-67041 БГ "ку

![]() Полумуфта.dwg

Полумуфта.dwg

![]() Переносчик ряда.dwg

Переносчик ряда.dwg

![]() Фрагмент.dwg

Фрагмент.dwg

![]() Переносчик слоя.dwg

Переносчик слоя.dwg

![]() Скат ведущий.dwg

Скат ведущий.dwg

![]() Кинематическая схема.dwg

Кинематическая схема.dwg

Рекомендуемые чертежи

- 20.08.2014