Руководство по эксплуатации электровоза ЭП20

- Добавлен: 25.01.2023

- Размер: 77 MB

- Закачек: 1

Описание

Руководство по эксплуатации электровоза ЭП20

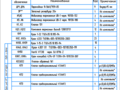

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дополнительная информация

![]() 3ТС.085.003РЭ3_1 Электрические машины.doc

3ТС.085.003РЭ3_1 Электрические машины.doc

Руководство по эксплуатации

Электрические машины

Асинхронный тяговый двигатель ДТА-1200А. . . . . . . . . . 4

1Назначение. . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

2Техническая характеристика. . . . . . . . . . . . . . . . . . . . 5

3Устройство и конструктивные особенности основных узлов. . . 6

4Работа тягового двигателя. . . . . . . . . . . . . . . . . . . .20

В настоящей книге руководства по эксплуатации магистрального электровоза двойного питания типа ЭП20 приведено описание и работа асинхронного тягового двигателя ДТА-1200А основные технические данные особенности конструкции основных узлов и общие требования к их обслуживанию в эксплуатации.

Текстовый материал иллюстрирован рисунками позволяющими более наглядно представить конструктивные особенности описываемого тягового двигателя.

Описание и работа вспомогательных электрических машин изложена в технических описаниях и инструкции по эксплуатации заводов-изготовителей блоков и агрегатов в которые эти машины входят.

Асинхронный тяговый двигатель ДТА-1200А

Асинхронный тяговый двигатель ДТА-1200А (в дальнейшем "тяговый двигатель") предназначен для преобразования электрической энергии получаемой из контактной сети через преобразователь в механическую энергию передаваемую колесной паре через передаточный механизм.

Тяговый двигатель конструктивно объединен с тяговым редуктором в моторно-редукторный блок устанавливаемый на тележку как единая сборочная единица с тремя точками крепления: две на редукторе и одна на тяговом двигателе. В зависимости от исполнения электровоза по максимальной скорости тяговый двигатель собирается в моторно-редукторный блок с редуктором имеющим при расчетной централи 560 мм исполнения по величине передаточного отношения:

для скорости 160 кмч – 93:18=5167;

для скорости 200 кмч – 89:22=405.

При этом все габаритные установочные и присоединительные размеры блока сохраняются.

Вид климатического исполнения - Уl по ГОСТ 15150-69.

Максимальная высота эксплуатации над уровнем моря 1200 м.

Тяговый двигатель рассчитан для работы в условиях эксплуатации при воздействии механических факторов внешней среды в части вибрационных и ударных нагрузок в соответствии с ГОСТ 2582-81 для группы М26 по ГОСТ17516.1-90.

2 Техническая характеристика

Техническая характеристика тягового двигателя ДТА-1200А при питании синусоидальным напряжением представлена в таблице 1.

Таблица 1 – Техническая характеристика

Наименование показателей

Напряжение линейное V (В)

Ток фазы статора A (А)

Частота вращения rmin (обмин)

Вращающий момент кН м

Количество охлаждающего воздуха m3min (м3мин)

Потери полного давления воздуха Pa (Па)

3Устройство и конструктивные особенности основных узлов

Тяговый двигатель ДТА-1200А является трехфазной асинхронной электрической машиной с короткозамкнутым ротором с регулируемой частотой вращения. Регулирование осуществляется изменением величины частоты питающего напряжения.

Двигатель имеет бескорпусное исполнение. Как неотъемлемая составная часть моторно-редукторного блока двигатель имеет только одну собственную подшипниковую опору ротора со стороны противоположной редуктору. Второй вращающейся опорой ротора является упругая мембранная муфта вала-шестерни редуктора с которой вал двигателя соединен фланцевым соединением.

В соответствии с рисунком 1 статор тягового двигателя со стороны привода фланцем 1 соединяется с корпусом тягового редуктора а ротор фланцем 2 с металлической мембранной муфтой вала-шестерни имеющей собственные подшипниковые опоры. На статоре тягового двигателя предусмотрены отверстия 5 для вкручивания транспортировочных рымов страховочный кронштейн 6 и кронштейн 7 как одна из трех точек подвески моторно-редукторного блока на тележке через резинометаллическую втулку (сайлентблок).

Тяговый двигатель в соответствии с рисунком 2 конструктивно состоит из статора 10 ротора 11 подшипникового щита 14 узла датчиков температуры статора и датчика температуры подшипникового щита.

Конструкция узлов тягового двигателя более подробно описывается ниже. Входной патрубок вентилирующего тяговый двигатель воздуха расположен на корпусе редуктора. Выход воздуха осуществляется через перфорированные крышки 12 подшипникового щита.

– присоединительный фланец статора; 2 – присоединительный фланец ротора; 3 – крышка коробки силовых выводов; 4 – крышка коробки выводов датчиков; 5 – отверстия для вкручивания транспортировочных рымов; 6 – страховочный кронштейн; 7 – кронштейн подвески; 8 – маслозаправочная трубка; 9 – крышка маслосборника; 10 – кожух датчика.

Рисунок 1 - Общий вид тягового двигателя ДТА-1200А

3.1 Статор выполнен в бескорпусном исполнении. При этом пакет железа статора в соответствии с рисунком 2 в спрессованном состоянии зажат между двумя боковинами 7 и 24 коробчатой формы соединенными между собой сваркой шестью стальными накладками 9 толщиной 8мм которые образуют замкнутое кольцо вокруг сердечника. Боковины являются несущей основой конструкции двигателя. Боковина со стороны тягового редуктора выполнена литейным способом. В ее нижней части предусмотрен люк 1 для установки технологического приспособления фиксирующего ротор при сборке в крышке которого имеется отверстие для слива конденсата а в торцевой части – фланец для крепления и центровки тягового редуктора. Боковина с противоположной стороны выполнена сваркой литого фланца 23 с фланцем 21 изготовленным из проката и с установленными между ними накладками 22 и ребрами жесткости. В ее нижней части расположено отверстие для слива конденсата в торцевой части – горловина для напрессовки подшипникового щита. Одновременно боковины являются камерами для размещения лобовых частей обмотки статора 6 и воздуховодами для равномерного распределения вентилирующего воздуха по поперечному сечению двигателя.

3.2 Сердечник статора набран из пакета штампованных листов электротехнической стали толщиной 05 мм. В сердечнике статора имеются открытые пазы прямоугольного сечения для укладки обмотки и аксиальные каналы для прохода вентилирующего воздуха. Пазы статора перед укладкой катушек изолируются гильзами из синтофлекса 828 и имидофлекса 292.

3.3 Обмотка статора петлевая в соответствии с рисунком 2 состоит из 54 жестких шаблонных катушек 6 укладываемых в пазы пакета железа статора и закрепляемых клиньями из специального профильного стеклопластика. Катушки наматываются из медного изолированного прямоугольного провода. Корпусная изоляция катушек – комбинированная лента Элмикатерм покровная изоляция –стеклолента ЛЭС. Соединение обмотки выполнено по схеме «звезда» с глухой нейтралью.

После укладки и расклиновки катушки соединяются между собой в катушечные группы и фазы шинными перемычками в соответствии с рисунком 3 методом пайки припоем ПСР-25Ф. Соединения изолируются стеклослюдинитовой лентой ЛСЭК-5СПл и стеклолентой ЛЭСБ. Шинные перемычки выполнены из медной проволоки прямоугольного сечения и изолированы стеклослюдинитовой лентой ЛСЭК-5СПл и стеклолентой ЛЭСБ. Комплект шинных перемычек и нулевая шина закреплены на головках катушек шнуром электротехническим ЖЭС который после пропитки составляет жесткую конструкцию. Фазные шины расположены на жестких скобах привариваемых изнутри к боковине статора и закрепляется специальными изоляционными пальцами выполненными из прессматериала АГ-4В. Выводы фазных шин выводятся в корпус коробки выводов в соответствии с рисунком 4 и крепятся к изоляторам.

Обмотанный статор вместе с шинными перемычками подвергается вакуумнагнетательной пропитке в пропиточной смоле 3551 фирмы Isola (Швейцария).

3.4 Короткозамкнутый ротор 11 в соответствии с рисунком 2 содержит пакет железа выполненный из листовой электротехнической стали толщиной 05 мм с двух сторон зажатый нажимными шайбами 3 и 13 имеющими прессовую посадку на вал. Со стороны запирающей шайбы на валу 4 тягового двигателя нарезана резьба М185х3 на которую навинчена гайка 16 удерживающая нажимную шайбу.

Пакет железа имеющий вентиляционные отверстия и пазы для роторной обмотки напрессован на полый вал 4 представляющий собой трубу в которую вварены хвостовики вала один из которых служит опорой для подшипника 17 второй – опорой для фланцевой втулки 2 привода. Втулка 2 имеет 24 отверстия М16 для соединения с мембранной муфтой тягового редуктора и на обратной стороне кольцевую канавку для установки балансировочных грузов. Со стороны подшипникового узла на вал двигателя напрессована втулка 15 имеющая кольцевую канавку для установки балансировочных грузов и являющейся одновременно второй плоскостью коррекции динамической балансировки и лабиринтным уплотнением подшипникового узла.

Роторная короткозамкнутая обмотка выполнена медными прямоугольными стержнями 8 соединенными по торцам медными короткозамыкающими кольцами 5 и 19 пайкой серебросодержащим припоем ПСР-25Ф. В средней части стержни защемлены в пакете железа ротора методом керновки. Отсутствие центрирующих элементов короткозамыкающих колец а также наличие по краям пакета железа листов ротора с расширенными размерами паза позволяет стержням свободно перемещаться при тепловых деформациях как в аксиальном направлении от места керновки так и в радиальном направлении в консольной части от места фиксации в пазу.

Для обеспечения прочности короткозамыкающих колец и их соединений со стержнями на них напрессованы бандажные кольца 20 которые выполнены из специальной высокопрочной немагнитной стали.Для исключения появления дополнительного шума работающего двигателя от вибрации листов в зубчатой зоне ротор пропитан в кремнийорганическом лаке КО-916К.

Окончательно собранный ротор подвергается динамической балансировке с допустимым остаточным дисбалансом не более 50 г·см на каждую сторону.

3.5 Подшипниковый щит выполняет роль опоры ротора и изготовлен из стального литья. В соответствии с рисунком 5 подшипниковый узел состоит из подшипникового щита 1 напрессованного на горловину статора подшипниковых крышек 3 и 4 шарикоподшипника 6 запрессованного в капсулу 5 маслозаправочной трубки 2 лабиринтной балансировочной втулки 8 и маслосборника 9 закрытого крышкой. В двигателе применен специальный шариковый подшипник с увеличенным радиальным зазором 6322-M-C5-J20AA-R115-140 производства фирмы FAG Германия. С целью защиты подшипников тягового двигателя и тягового редуктора от протекания по ним «подшипниковых токов» возникающих от магнитной несимметрии машины наружное кольцо подшипника 6322-M-C5-J20AA-R115-140 по посадочной и боковым поверхностям выполнено с изоляционным покрытием что обеспечивает разрыв цепи «подшипниковых токов».

Для компенсирования неточностей изготовления подшипниковые крышки 3 и 4 установлены таким образом что обеспечивается осевой зазор между их привалочными поверхностями и капсулой 5 подшипника. Это позволяет ротору с напрессованным на него подшипником в капсуле свободно перемещаться в осевом направлении на ± 2 мм относительно статора. В моторно-редукторном блоке фиксация ротора относительно статора в осевом направлении обеспечивается упорным подшипником установленном в тяговом редукторе. Капсула 5 оборудована дозирующим кольцом А регулирующим уровень смазки в подшипнике.

Подшипниковый узел заполняется пластичной смазкой ARCANOL-MULTITOP закладываемой при сборке двигателя. Дозаправка подшипникового узла производится через маслозаправочную трубку 2 расположенную в нижней части двигателя со стороны подвески. Смазка через канал в подшипниковой крышке 3 заполняет подшипник и смазочную камеру подшипникового узла. Излишки смазки сбрасываются в канал подшипниковой крышки 4 диском запорной втулки 7 и далее в маслосборник.

ВНИМАНИЕ: ЧИСТИТЬ МАСЛОСБОРНИК ПРИ КАЖДОЙ ДОЗАПРАВКЕ ПОДШИПНИКОВОГО УЗЛА!

3.6 Двигатель оборудован датчиками температурного контроля обмотки статора и подшипника. Датчик статора в соответствии с рисунком 7 представляет собой два терморезистора 1 в виде капсул установленных в специальные гнезда в одном из зубцов сердечника статора и залитых компаундом «Виксинт К 68» марки А. Выход проводов датчика из сердечника расположен в клеммной коробке в рамке 4 и уплотнен резиновыми прокладками 6 и крышкой 5. Датчик подшипника 1 в соответствии с рисунком 4 расположен в нижней части подшипникового щита со стороны оси колесной пары. Установка датчика подшипника показана на рисунке 8. Канал датчика залит компаундом «Виксинт К 68» марки А.. Провода датчиков в клеммной коробке подсоединены к разъему типа WAGO и далее выведены на вилку в соответствии со схемой соединений изображенной на рисунке 6.

3.7 Коробка выводов в соответствии с рисунком 1 расположена в верхней части двигателя и закрыта стеклопластиковой крышкой 3. Внутри коробки выводов в соответствии с рисунком 4 расположены три изолятора 13 на которые установлены кронштейны 10. Каждый вывод фазных шин 12 представляет собой пакет из четырех медных пластин 10х220 мм спаянных между собой на концах. Это обеспечивает одновременно его прочность и эластичность. Выводы фазных шин выведены в коробку выводов через люк в ее нижней части подсоединены к кронштейнам 10 изоляторов и закреплены гайками М12 с пружинными шайбами. Под пружинные шайбы установлены стальные планки 11 предназначенные для улучшения распределения прижатия наконечников подводящих кабелей к выводам фазных шин. ВНИМАНИЕ: ОТСУТСТВИЕ ПЛАНОК ПРИВЕДЕТ К УХУДШЕНИЮ КОНТАКТА МЕЖДУ НАКОНЕЧНИКАМИ ИХ ПЕРЕГРЕВУ И ВЫХОДУ ИЗ СТРОЯ! На входе в коробку выводов подводящих кабелей установлены две резиновые клицы 9. При установке крышки коробки выводов клицы сжимаются и обжимают кабели защищая коробку выводов от попадания пыли и влаги.

Клеммная коробка в соответствии с рисунком 1 расположена в верхней части двигателя со стороны оси колесной пары и закрыта стеклопластиковой крышкой 4. В соответсвии с рисунком 4 в клеммной коробке расположена съемная панель 7 на которой установлены вилка 8 типа 2РМТ22Б10Ш1А1В подсоединенная к разъему WAGO 6. На панели предусмотрена возможность установки двух дополнительных вилок типа 2РМТ22Б10Ш1А1В. Провода датчика температурного контроля обмотки статора выходя из отверстия в крышке 5 подсоединяются к контактам разъема WAGO в соответствии с рисунком 6.

Провода датчика 1 температурного контроля роторного подшипника в соответствии с рисунком 4 проложены в металлической трубке 2 закреплены скобами 3 и введены в клеммную коробку. Излишек длины проводов закреплен на скобе крышки 5. Провода датчика подключены к контактам разъема WAGO в соответствии с рисунком 6.

Вход и выход проводов датчиков в клеммной коробке уплотнены резиновыми прокладками 4 и подмоткой ленты ЛЭТСАР КФ.

3.8 В тяговом двигателе предусмотрена возможность установки одного или двух резервных датчиков частоты вращения типа GEL 247 X F 1 M 100 0 на случай выхода из строя датчика частоты вращения установленного в тяговом редукторе. Узел датчика в соответствии с рисунком 4 представляет собой зубчатое колесо 16 установленное на роторе и крышку датчика 14 установленную на наружной подшипниковой крышке. Отверстия в крышке датчика закрыты заглушками 15. Установку датчика необходимо производить по рекомендациям книги 9 3ТС.085.003 РЭ9

– сборочный люк статора; 2 – фланцевая втулка привода; 3- передняя шайба нажимная ротора; 4 – вал ротора; 5 – переднее корокозамыкающее кольцо; 6 – катушка статора; 7 – передняя боковина статора; 8 – стержень обмотки ротора; 9 – накладка статора; 10 – статор; 11 – ротор; 12 – перфорированная крышка подшипникового щита; 13 – задняя нажимная шайба ротора; 14 – подшипниковый щит; 15 – балансировочная втулка; 16 – запорная гайка сердечника ротора; 17 – шариковый подшипник; 18 – капсула подшипника; 19 – заднее короткозамыкающее кольцо; 20 – бандажное кольцо; 21 – фланец задней боковины статора; 22 – накладка задней боковины; 23 – литой фланец задней боковины; 24 боковина задняя статора.

Рисунок 2 - Тяговый двигатель ДТА-1200А

Рисунок 3 – Схема обмотки статора

– провод датчика температуры подшипника; 2 – защитная трубка провода датчика; 3 – скоба крепления провода датчика; 4 – уплотнительная прокладка клеммной коробки; 5 – крышка узла датчика температуры обмотки статора; 6 – разъем 7 – панель; 8 – вилка 2РМТ22Б10; 9 – уплотнительная клица; 10 – кронштейн; 11 - прижимная планка; 12 – вывод фазной шины обмотки статора; 13 изолятор; 14 – крышка датчика; 15 – зубчатое колесо; 16 – заглушка.

Рисунок 4 - Коробка выводов и клеммная коробка тягового двигателя

– подшипниковый щит; 2 – маслозаправочная трубка; 3 – внутренняя подшипниковая крышка; 4 – наружняя подшипниковая крышка; 5 – капсула подшипника; 6 – шариковый подшипник; 7 – запорная втулка подшипника; 8 – балансировочная и лабиринтная втулка; 9 – маслосборник.

Рисунок 5 - Подшипниковый узел тягового двигателя

Рисунок 6 - Схема соединений датчиков в клеммной коробке

– терморезистор; 2 – резиновая предохранительная трубка; 3 – провода терморезистора; 4 – рамка; 5 – крышка рамки; 6 – резиновые уплотнения.

Рисунок 7 - Установка датчиков температурного контроля обмотки статора

– терморезистор; 2 – резиновая предохранительная трубка; 3 – провода терморезистора.

Рисунок 8 - Установка датчика температурного контроля подшипника в подшипниковый щит

4 Работа тягового двигателя

При питании обмотки статора трехфазным током возникает вращающееся магнитное поле которое наводит в короткозамкнутой обмотке ротора электродвижущую силу. При этом в стержнях обмотки ротора появляются токи от взаимодействия которых с вращающимся полем статора создается электромагнитный вращающий момент приводящий ротор во вращение.

Лист регистрации изменений

Номера листов (страниц)

Всего листов (страниц) в докум.

Входящий № сопроводи-

тельного документа и дата

![]() 3ТС.085.003РЭ2 Компоновка оборудования. Монтаж электрический. Системы охлажденияв т-верде.doc

3ТС.085.003РЭ2 Компоновка оборудования. Монтаж электрический. Системы охлажденияв т-верде.doc

1 Общий вид электровоза3

3 Расположение оборудования на крыше в кузове и под кузовом7

Электрический монтаж13

Системы охлаждения29

1 Вентилятор-воздухоочиститель осевой ВВО-26-183 №3834

2 Вентилятор осевой ВО-46-119 №535

3 Вентилятор-воздухоочиститель радиальный прямоточный ВВРП92-46-5.236

Санитарный узел и умывальник37

Инструмент и принадлежности38

Компоновка оборудования

1 Общий вид электровоза

Электровоз магистральный ЭП20 в соответствии с рисунком 1 представляет собой шестиосную машину с асинхронными тяговыми двигателями предназначенную для вождения пассажирских поездов на железных дорогах колеи 1520 мм электрифицированных переменным током промышленной частоты 50 Гц с номинальным напряжением в контактной сети 25 кВ и постоянным током с номинальным напряжением в контактной сети 3 кВ.

Описание модульной кабины расположения оборудования в модульной кабине и пульте управления а также системы вентиляции кондиционирования и обогрева кабины приведено в руководстве по эксплуатации 1521.000 РЭ.

Приборы безопасности локомотивного объединенного комплекса (БЛОК) системы видеонаблюдения и блоков системы пожаротушения СПСТ размещены в соответствии с рисунком 2.

В каждой кабине машиниста установлены-

рукоятка бдительности РБС блок ТСКБМ-ПСАN - на лобовой стенке над пультом машиниста;

- оповещатель охранно-пожарный световой ОПОП 15-12 извещатель пожарный ИП212-73 видеокамера в сборе с дифференциальным приемопередатчиком - в антресоли на поперечной стенке кабины;

- узел стыковки интерфейсов блок АЛС-ТКС блок контроля индикации и управления кронштейн БПрУ блок ПРИС - в шкафу на поперечной стенке за машинистом инструктором.

- блок регистрации БР-У блок индикации локомотивный БИЛ-УМВ – на вертикальных панелях пульта управления.

- рукоятка бдительности РБ рукоятка бдительности РБП - на столешнице пульта управления.

Рукоятка бдительности РБП

Блок регистрации БР-У

Блок индикации локомотивный БИЛ-УМВ

Рукоятка бдительности РБС

Рукоятка бдительности РБ

Оповещатель охранно-пожарный световой ОПОП 15-12

Извещатель пожарный ИП212-73

Видеокамера в сборе с дифференциальным приемопередатчиком

Узел стыковки интерфейсов

Блок контроля индикации и управления БКИУ-Н

Рисунок 2 – Установка приборов безопасности в кабине (лист 2 из 2)

3 Расположение оборудования на крыше в кузове и под кузовом

Оборудование на электровозе в соответствии с рисунком 3 расположено на крыше в кузове и под кузовом.

Крыша электровоза имеет пять герметично закрытых крышками проемов предназначенных для монтажа и демонтажа оборудования устанавливаемого в кузове.

На крыше установлено высоковольтное оборудование цепей токоприемников на напряжение 25 кВ и 3 кВ шесть блоков тормозных резисторов с вентиляторами охлаждения антенны КВ и УКВ диапазонов а также люк лаза на крышу с блокируемой изнутри крышкой.

Электрическая связь токоприемника с аппаратами осуществляется при помощи гибких медных шунтов алюминиевых и медных шин установленных на изоляторах. Контактные поверхности шин луженые. Для компенсации теплового расширения в цепи шин предусмотрены гибкие медные шунты.

Антенна КВ-диапазона представляет собой медный многожильный провод натянутый между двумя стойками с помощью натяжных болтов. Стрела прогиба антенны под действием подвешенного к ней посередине груза массой 2 кг должна быть не более (40 ± 5) мм.

Высоковольтный вакуумный выключатель разъединители крышевые разъединитель-заземлитель измерительный трансформатор напряжения проходные изоляторы 25кВ и 3кВ установлены на уплотнительных прокладках с промазыванием сопрягаемых поверхностей невысыхающей уплотнительной пастой.

Все съемные крышки монтажных люков на которых установлены аппараты заземлены на кузов медными шинами.

Оборудование в кузове размещено вдоль боковых стен электровоза предусмотрен центральный проходной коридор.

Такое расположение обусловлено наиболее рациональным использованием кузовного пространства условиями развески а также удобством монтажа и обслуживания.

На крышках крышевых люков установлены генераторы огнетушащего аэрозоля тепловые пускатели и оповещатели системы пожаротушения.

В электровозе имеются четыре входные двери.

Для освещения проходов и оборудования в нижней части желоба с низковольтными проводами размещенного над проходным коридором установлены светильники.

Под кузовом установлено следующее оборудование:

-главные воздушные резервуары;

-аккумуляторные батареи размещенные в двух ящиках;

-светильники светодиодные подкузовные ПИТ.676300.005 (EL29-EL40) равномерно распределенные вдоль рамы кузова над каждой колесной парой с двух сторон для освещения ходовых частей;

-светильники светодиодные подкузовные ПИТ.676300.005 (EL25-EL28) для освещения схода расположены на подножках под входными дверями;

-по две розетки (X19 X20 X23 X24) с каждой стороны кузова для подключения переносной лампы;

- катушки приемные рельсовых сигналов КП-РС АГБР.060.00.00-01 ТУ (L31-L34) положение которых может регулироваться по высоте относительно уровня верха головок рельсов в пределах (155+10) мм;

-штанги и изоляторы для заземления контактного провода (чтобы привести штангу в рабочее состояние необходимо соединить обе части предварительно выкрутив заглушки).

На раме кузова установлены розетки РП160-4В1К (X1 X2 X12) розетка РП250-1В1К (Х14) вилка ВП40-4В1К (Х39) для подачи напряжения от сети депо: на тяговые двигатели – (X1 X2) на вспомогательные машины – (X12) (Х14) на аккумуляторные батареи – (Х39).

На путеочистителе – розетки МВС (Х7 Х8) для подачи питания в систему отопления поезда.

Во избежание попадания воды внутрь розеток их крышки должны быть закручены до упора (щелчка).

Токоприемник AX 024 BM LT переменного тока

Вентилятор-воздухоочиститель радиальный прямоточный ВВРП 92-46-5.2 охлаждения тягового двигателя

Токоприемник AX 023 BM LT постоянного тока

Тяговый преобразователь

Изолятор ИПУ-103150-125 УХЛ1

Разъединитель-заземлитель OSAD 30

Блок питания вспомогательных цепей

Блок тормозных резисторов БТР-83

Блок питания цепей управления БПЦУ-450

Шкаф аппаратов систем управления и безопасности

Высоковольтный вакуумный выключатель

Проходной изолятор RMF30YI630 c кольцевым уплотнителем

Разъединитель крышевой 1OSAD 26

Санитарный модуль СМЭ806.000

Шкаф с низковольтным оборудованием

Трансформатор трехфазный

Батарея аккумуляторная

Главные воздушные резервуары

Рисунок 3 – Расположение оборудования на электровозе (лист 2 из 3)

Вентилятор-воздухоочиститель осевой ВВО-26-183 №38 для наддува воздуха в кузов

Катушка приемная рельсовых сигналов КП-РС

Модуль тормозного оборудования Е.300.1000

Блок компрессорного оборудования Е.300Ф

Трансформатор тяговый

Шкаф высоковольтных аппаратов

Шкаф с высоковольтным оборудованием

Шкаф вспомогательных аппаратов

Антенна КВ диапазона (из комплекта радиостанции РВС-1)

Радиоантенна УКВ диапазона

Рисунок 3 – Расположение оборудования на электровозе (лист 3 из 3)

Электрический монтаж

Электрический монтаж силовых и высоковольтных цепей выполняется проводом типа ППСКТОнг НF ТУ16.К71-370-2007 повышенной теплостойкости с защитной оболочкой в оплетке предохраняющей от механических повреждений.

Провода и кабели ППСКТОнг НF имеют следующие основные показатели:

- не распространяют горение (повышенной пожаробезопасности);

- не содержат галогенов (экологичные);

- класс жилы – 5 по ГОСТ 22483-77;

- срок службы для фиксированного монтажа – 40 лет;

- длительно допустимая температура на жиле – 155 °С;

- минимальная рабочая температура – минус 60 °С.

Для монтажа цепей автоматики и управления применяются провода типа ТРАНСКАБ НППнг и кабели типа ТРАНСКАБ Databus SFUTP нг(С)-HF

Эти провода и кабели имеют следующие основные показатели:

- максимальная компактность;

-высокой стойкости к механическим нагрузках и агрессивной среде;

- длительно допустимая температура на жиле – 90 °С;

- минимальная рабочая температура – минус 50 °С.

Таким образом по сравнению с эксплуатируемыми электровозами срок службы электрического монтажа электровоза ЭП20 увеличен практически в два раза при одновременном улучшении и других показателей.

По условиям безопасности а также с целью уменьшения взаимного электромагнитного влияния электрические цепи с разными уровнями рабочего напряжения проложены раздельно и условно делятся на четыре группы:

-первая группа – провода и кабели цепей управления освещения в кузове и под кузовом сигнализации блоков питания системы комплексного локомотивного устройства безопасности комплекса тормозного оборудования;

-вторая группа – провода цепей питания вспомогательных машин и нагревательных приборов;

-третья группа – провода цепей питания тяговых двигателей и измерительных приборов;

-четвертая группа – кабели радиостанции.

Провода и кабели цепей управления автоматики кабели систем безопасности и радиосвязи размещены в желобе над центральным проходным коридором.

Силовой и высоковольтный электрический монтаж размещен в желобе под центральным проходным коридором.

Весь электрический монтаж имеет блочную конструкцию. Пучки проводов со всеми необходимыми ответвлениями и элементами крепления собираются в желобах на технологическом стенде. На концах ответвлений установлены разъемы или наконечники. При посадке на электровоз свободные концы жгутов кабелей временно прикрепляют к конструкции желоба. Желоба устанавливаются в кузов электровоза и закрепляются. Блочная конструкция монтажа позволяет сократить цикл сборки электровоза.

Все эластичные неметаллические элементы крепления уплотнения и т.д. используемые в электрическом монтаже выполнены из негорючих материалов.

В конструкции электрического монтажа электровоза ЭП20 приняты специальные меры по повышению надежности электрического монтажа с целью обеспечения увеличенных по сравнению с серийными электровозами межремонтных пробегов. Открытые участки жил на концах проводов и кабелей закрыты термоусаживающимися трубками которые защищают открытую жилу от коррозии тем самым увеличивая надежность электрического монтажа и одновременно являются маркировочными трубками. Для соединения проводов и кабелей используются пружинные контактные зажимы обеспечивающие постоянное контактное нажатие. В случае применения винтовых контактных соединений проводов больших сечений используются специальные подпружинивающие элементы также обеспечивающие постоянное контактное нажатие.

Все электрические аппараты цепей управления вспомогательных и силовых цепей размещены в шкафах.

В шкафе 1 в соответствии с рисунком 4 установлена коммутационная аппаратура вспомогательных цепей цепей управления а также защитная аппаратура.

В шкафе 2 высоковольтного оборудования в соответствии с рисунком 5 установлена аппаратура цепей отопления и переключатели цепей питания от сети депо.

В шкафе 3 систем безопасности в соответствии с рисунком 6 установлено оборудование комплексной системы обеспечения безопасности движения: системный шкаф система пожаротушения и другое оборудование а также автоматические выключатели для защиты цепей управления.

В шкафах 1 и 3 расположены источники питания а так же блоки управления оборудованием имеющие интерфейсные кабели для получения информации от МСУД на управление аппаратами установленными в шкафах.

Аппараты во всех шкафах установлены на каркасах из стальных профилей и имеют законченный проводной и шинный монтаж. Шинный монтаж выполнен медными и алюминиевыми шинами а проводной - гибкими проводами с медной жилой.

Для подключения внешних проводов цепей управления сигнализации и освещения внешнего электрического монтажа предусматриваются штепсельные разъемы и пружинные контактные зажимы. Провода внешнего монтажа высоковольтных цепей подсоединяются непосредственно к выводам аппаратов или на выводы шин специально выведенные из шкафов.

Для исключения попадания обслуживающего персонала под высокое напряжение в шкафах установлены блокировки исключающие возможность открывания дверей шкафа если оборудование внутри шкафа находится под напряжением.

Рисунок 4 – Шкаф 1 (лист 1 из 4)

Рисунок 4 – Шкаф 1 (лист 2 из 4)

Наименование аппаратов

Блок управления оборудованием БУО-328 БУО-329

Блок управления БУГС

Источник питания ИП-ЛЭ-11050-400х2

КМ16 КМ21 КМ26 КМ33 КМ40 КМ45 КМ50 КМ51 КМ73

Контактор LC1-D386FD S207

Контактор LC1-F150 с катушкой LX4 FF090+LAD-N11

Контактор LC1-D50A6FD + LAD4V3U

Контактор LC1-D50A6FD + LAD-N11 + LAD4V3U

КМ62 КМ69 КМ72 КМ75 КМ97 КМ98 КМ102

Контактор C163C110EV-R1

Лампа светодиодная ЛПО-05Х24А120В110

Реле РЭП26-400П У2.1-110В с винтами

Реле 5П59.10ПТС Б-25-5-В

Реле тепловое перегрузки LRD 106 4-6A

Рисунок 4 – Шкаф 1 (лист 3 из 4)

КК16 КК21 КК32 КК33 КК40 КК45 КК45

Реле тепловое перегрузки LRD 226 16-24 А

Реле тепловое перегрузки LRD 086 25-4А

Реле тепловое перегрузки LRD 3406 30-40 А

Извещатель пожарный дымовой «ИП212-44СВ «ДИП-44СВ»

Датчик-реле температуры ТАМ103-03.2.2. 55

Блокировка электрическая низковольтная

Датчик-трансформатор напряжения LV100SP84-У2

Панель с элементами ПЭ-665

Панель диодов ПД-664

Рисунок 4 – Шкаф 1 (лист 4 из 4)

Рисунок 5 – Шкаф 2 (лист 1 из 2)

Предохранитель типа ПР-2У2 200А 500В

Лампа полупроводниковая осветительная ЛПО-05БХ24А120В110

Контактор C163H110EV-R1

Разъединитель ХМS 40 08 01 110

Переключатель LTHMD 800-3P CO

Блокировка электрическая

Автоматический выключатель

CR2-620-22-В-А А-0-4 2-C-2

Извещатель пожарный

Датчик реле температуры ТАМ103-03.2.2.55

Трансформатор тока ТЛ-066-05-6005 УТ3

Датчик-трансформатор тока LT500-TSP93У2

Преобразователь напряжения MSV200-5-D-4-3-2-Y

Панель диодов ПД-661

Рисунок 5 - Шкаф 2 (лист 2 из 2)

Рисунок 6 – Шкаф 3 (лист 1 из 6)

Рисунок 6 – Шкаф 3 (лист 2 из 6)

Блок управления оборудованием БУО-330

Блок управления электровозом БУЭ-332

Блок бортового регистратора информации БР

БАРС-05 (из комплекта радиостанции)

Блок коммутации БК-Н

Регистратор пожарных состояний РПС-1

Блок резервного питания БРП-Н

Нагреватель электрический НЭ-31

Лампа полупроводниковая осветительная

Вставка плавкая ВПБ6-39

Индикатор светодиодный СИД-02 3

Контактор С164С110 EV-R1

Реле многоканальное постоянного тока 5П59.22ПТ-5-5

Рисунок 6 – Шкаф 3 (лист 3 из 6)

Реле РЭП26-220П У2.1-110В с винтами

Реле одноканальное постоянного тока

SA19 SA30 SA32 SA51 SA52

Переключатель GN12-L144-U15

Автоматический выключатель

CR1-410-12-B-A A-9-4 4-B-2

CR1-450-12-B-A A-0-4 4-B-2

SF64 SF72 SF73 SF116 SF117 SF118 SF122 SF124 SF128 SF129 SF133

CR1-450-12-B-A A-9-4 4-B-2

CR1-450-14-B-A A-9-4 4-B-2

CR1-450-22-B-A A-0-4 4-D-2

CR1-450-24-B-A A-9-4 4-D-2

CR1-610-12-B-A A-0-4 4-B-2

CR1-610-12-B-A A-9-4 4-B-2

Рисунок 6 – Шкаф 3 (лист 4 из 6)

CR1-615-12-B-A A-9-4 4-B-2

CR1-640-16-B-A A-9-4 4-B-2

CR1-615-16-B-A A-9-4 4-B-2

CR1-620-16-B-A A-0-4 4-B-2

CR1-611-24-B-A A-9-4 4-D-2

SF54 SF55 SF60 SF100 SF101 SF102SF103

CR1-620-16-B-A A-9-4 4-B-2

CR1-650-12-B-A A-0-6 4-B-2

CR1-660-16-B-A A-9-4 4-B-2

CR2-410-12-B-A A-9-4 4-B-2

CR2-450-12-B-A A-0-4 4-B-2

Рисунок 6 – Шкаф 3 (лист 5 из 6)

CR1-615-16-B-A A-0-4 4-В-2

CR2-630-22-B-A A-0-4 2-C-2

Датчик-реле температуры ТАМ103-03.2.2. минус25

Извещатель пожарный ИП212-44СВ «ДИП-44СВ»

Блокировка электрическая

Блок регистрации БР-3-2

Блок центрального процессора БЦП-3

Рисунок 6 – Шкаф 3 (лист 6 из 6)

Системы охлаждения (вентиляции) электровоза предназначены для охлаждения шести асинхронных тяговых двигателей (ТД) тягового трансформатора (ТТ) трех тяговых преобразователей (ТП) блока дросселей (БД) шести блоков тормозных резисторов (БТР) четырех трансформаторов вспомогательных цепей блока компрессорного оборудования и для обеспечения температурного режима и избыточного давления воздуха в кузове.

Система вентиляции выполнена в соответствии с рисунком 7.

Охлаждение тяговых преобразователей тягового трансформатора и блока дросселей двухконтурное. В первом контуре тепло от тепловыделяющей поверхности отводится жидкостью которая с помощью насосов циркулирует по трубопроводам между теплообменниками и охлаждаемыми объектами. В преобразователях тепло от теплообменников отводится потоком воздуха который принудительно создается осевым вентилятором встроенным в каждый из преобразователей. Теплообменники тягового трансформатора скомпонованы с теплообменниками блока дросселей установленного под кузовом электровоза и охлаждаются потоком воздуха выходящим из двух тяговых преобразователей после их охлаждения.

Все остальные системы охлаждения представляют собой приточные системы вентиляции в которых воздух вентиляторами принудительно нагнетается в охлаждаемые объекты. Системы вентиляции приведены в таблице 1.

Таблица 1 – Системы вентиляции

Охлаждаемое оборудование

Асинхронный тяговый двигатель 1 трансформатор вспомогательных цепей

Асинхронный тяговый двигатель 2

Асинхронный тяговый двигатель 3 трансформатор вспомогательных цепей

Асинхронный тяговый двигатель 4 трансформатор вспомогательных цепей

Асинхронный тяговый двигатель 5 трансформатор вспомогательных цепей

Асинхронный тяговый двигатель 6

Теплообменники тяговых преобразователей блока дросселей и тягового трансформатора

Теплообменники тягового преобразователя

Блок компрессорного оборудования

Внутрикузовное пространство

Блоки тормозных резисторов

Необходимые параметры системы вентиляции при номинальной частоте вращения вентиляторов обеспечивающие следующие номинальные расходы воздуха для охлаждения оборудования приведены в таблице 2.

Таблица 2 – Требуемые расходы воздуха

Требуемые расходы воздуха м3мин

Асинхронный тяговый двигатель

Теплообменники блока дросселей и тягового трансформатора

Блок тормозных резисторов

Системы ВС1 – ВС6 практически идентичны в каждой из них тяговый двигатель охлаждается индивидуальным прямоточным вентилятором-воздухоочистителем обеспечивающим очистку воздуха от пыли и снега. Забор воздуха осуществляется через вертикальные лабиринтные жалюзи расположенные в верхней части кузова в зоне наименьшей запыленности окружающей среды и обеспечивающие эффективную очистку воздуха от капельной влаги. От вентилятора воздух поступает в короб в котором установлен (кроме ВС2 и ВС6) трансформатор вспомогательных цепей. Из короба воздух по воздуховоду поступает на охлаждение тягового двигателя и после выбрасывается в атмосферу.

В системах ВС7 – ВС9 забор воздуха осуществляется через горизонтальные пластинчатые жалюзи предотвращающие попадание крупных посторонних предметов в системы вентиляции и расположенные в верхней части кузова в зоне наименьшей запыленности окружающей среды. Для уменьшения загрязнения теплообменников на выходе воздуха из пластинчатых жалюзи установлены мелкоячеистые металлические сетки. В системах ВС7 ВС8 воздух после охлаждения теплообменников тягового преобразователя поступает на охлаждение теплообменников блока дросселей и тягового трансформатора после которых выбрасывается в атмосферу. В системе ВС9 воздух после охлаждения теплообменников тягового преобразователя выбрасывается в атмосферу.

В системе ВС10 в блоке компрессорного оборудования установлены два компрессорных агрегата радиаторы которых охлаждаются осевым вентилятором встроенным в каждый из компрессорных агрегатов. Забор воздуха осуществляется осевым вентилятором через вертикальные лабиринтные жалюзи обеспечивающие эффективную очистку воздуха от капельной влаги. После вентилятора воздух поступает на радиаторы компрессорного агрегата затем выбрасывается в кузов.

В системе ВС11 вентиляции кузова используются специально предусмотренные для этой цели два осевых вентилятора-воздухоочистителя. Забор воздуха осуществляется через вертикальные лабиринтные жалюзи обеспечивающие эффективную очистку наружного воздуха от капельной влаги. Очистка воздуха от пыли и снега происходит в вентиляторе. Подаваемый воздух охлаждает внутрикузовное пространство и создает избыточное по отношению к атмосферному давление в кузове около 80 Па (при номинальной частоте вращения вентиляторов) препятствуя тем самым проникновению в кузов пыли и снега через неплотности. Из кузова воздух выбрасывается в атмосферу через дефлекторы установленные на крыше обеспечивая отвод тепла и поддерживая

на крыше обеспечивая отвод тепла и поддерживая температуру внутри кузова не выше плюс 60°С. В зимнем режиме система вентиляции кузова функционирует в режиме частичной рециркуляции. При этом дефлекторы установленные на крыше закрыты рециркуляционные лючки на форкамерах тяговых двигателей открыты а система вентиляции работает в основном на пониженной частоте вращения вентиляторов. Это позволяет снизить количество забираемого наружного воздуха содержащего пыль и снег.

Каждый из шести тормозных резисторов располагающихся на крыше электровоза имеет индивидуальную систему охлаждения ВС 12 – ВС 17. Забор воздуха осуществляется посредством осевого вентилятора через горизонтальные воздухозаборные пластинчатые жалюзи. После вентилятора воздух поступает на охлаждение БТР и выбрасывается в атмосферу через выбросные пластинчатые жалюзи.

1 Вентилятор-воздухоочиститель осевой ВВО-26-183 №38

Вентилятор предназначен для подачи очищенного воздуха в кузов электровоза для охлаждения внутри кузовного пространства и для создания избыточного давления в кузове электровоза по отношению к атмосферному.

Технические характеристики вентилятора приведены в таблице 3

Таблица 3 – Технические характеристики вентилятора

Наименование параметра

Диаметр рабочего колеса мм

Производительность м3мин

Полное давление Р Па

Тип электродвигателя

Мощность на валу электродвигателя кВт

Частота вращения n обмин

Устройство и работа вентилятора приведены в руководстве по эксплуатации 6ТС.435.007РЭ «Вентилятор-воздухоочиститель осевой ВВО-26-183 №38. Руководство по эксплуатации».

2 Вентилятор осевой ВО-51-120 №5

Вентилятор предназначен для принудительного охлаждения блока тормозных резисторов электровоза.

Технические характеристики вентилятора приведены в таблице 4.

Таблица 4 – Технические характеристики вентилятора

Устройство и работа вентилятора приведены в руководстве по эксплуатации 6ТС.435.008РЭ «Вентилятор осевой ВО-51-120 №5. Руководство по эксплуатации».

3 Вентилятор-воздухоочиститель радиальный прямоточный ВВРП96-48-5.2

Вентилятор предназначен для принудительного охлаждения тяговых двигателей электровоза.

Технические характеристики вентилятора приведены в таблице 5

Таблица 5 – Технические характеристики вентилятора

.Наименование параметра

Устройство и работа вентилятора приведены в руководстве по эксплуатации 6ТС.435.009РЭ «Вентилятор-воздухоочиститель радиальный прямоточный ВВРП 92-48-5.2. Руководство по эксплуатации».

Санитарный узел и умывальник

Описание санитарного узла и умывальника приведено в руководстве по эксплуатации 806.000РЭ.

Инструмент и принадлежности

Комплект инструмента и принадлежностей электровоза состоит из слесарно-монтажного инструмента общего применения (ключи гаечные отвертки плоскогубцы и т.д.) специальных ключей и принадлежностей.

Часть этого комплекта которая может быть использована локомотивной бригадой в пути следования размещается следующим образом:

–слесарно-монтажный инструмент первой необходимости – в переносном инструментальном ящике в кабине машиниста;

–сигнальные принадлежности (фонарь ФЭСО сигнальные флажки красного и желтого цвета) принадлежности для индивидуальной защиты персонала от поражения электрическим током (диэлектрические перчатки и коврики) аптечка – в шкафу для одежды в кабине машиниста.

Лист регистрации изменений

Номера листов (страниц)

Всего листов (страниц)в докум.

Входящий № сопрово-дительного докум. и дата

![]() Приложение Б (перечень)_1.cdw

Приложение Б (перечень)_1.cdw

электровоза магистрального ЭП20

Кран концевой 4314-У1

ТУ3184-014-10785350-2007

Кран шаровый разобщительный с групповым приводом и

с сигнализатором положения

Воздухораспределитель 242-1-01

ТУ 3184-075-05756760-2006

ступень сжатия компрессора

Устройство блокировки тормозов 130.10.050-2

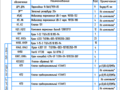

Таблица Б.1 - Перечень элементов

Продолжение таблицы Б.1

Запасный резервуар 20л

Переходник Я-5661959-05

Индикатор торможения UB-1 черт. 90130-132

Индикатор торможения UB-3 черт. 90130-180

Комплект тормозных дисков 128012F31

Кран 1-32 ТУ24.05.10.105-94

Кран 4333 ТУ3184-005-10785350-2003

Кран 1-15-3 ТУ24.05.10.105-94

Ventil VTS10 черт. Ed 8796 Z

Клапан сигнала КС-5 6ТС.399.005

Клапан 5-2 У1 ОСТ24.290.15-86

Ревун ТС-22 ДТЖИ.425132.008(5ТН.413.022СП)

Проходной изолятор HVAF-T3-300-010

Кран шаровый разобщительный с сигнализатором положения

Кран 4301 У1 ТУ3184-003-10785350-99

Клапан предохранительный VS14NT2

МПа ТУ25-02.180315-78

Редуктор 211.020 черт. 6ТС.724.015

Выключатель ВК-40А ТУ 37.003.783-77

Кабинное оборудование комплекта

Выключатель цепей управления 130.40

Клапан аварийного экстренного торможения 130.30

Контроллер крана машиниста 130.52-03

Пневматический резервный модуль 025М-1 025М.000-1МЧ

Контролер крана вспомогательного тормоза 224Д.100

Блок управления 151Д.20-2

Электропневматический вентиль ВВ-2В-2Ш

Из комплекта гребнесмазы-

Сбрасывающий клапан трехпозиционный 182-15

Клапан КЭО 15100501134 с ЭМ 02DC1101

ТУ 3742-001-24039780-00

Рукав 369А ТУ24.05.254-83

Токоприемник АХ 024 BМ LT

Блок исполнительный 224Д.10

Реле давления 042.010

Электропневмораспределитель

Блок исполнительный 151Д.10-1

Переключательный орган

Вентиль электропневматический (вкл)

Вентиль электропневматический (выкл)

Вентиль электропневматический

Блок исполнительного оборудования

Реле давления 030М.30.110-1

Сигнализатор давления 112А-01

Рукав Р17Б ГОСТ2593-82

Форсунка ДТЖИ.306752.001(5ТН.425.006СП)

Клещевой механизм FT010130 R2.31-190-A

Фильтр локомотивный ФЛ 5-1

ТУ3184-001-83171911-2007

Клещевой механизм FT010108 R2.31-FGIII-R270-A

Уравнительный резервуар 20л.

Блок восстановления поверхности(TCU) FT0080148-000 левый

Блок восстановления поверхности(TCU) FT0080148-100 правый

Манометр M3a2-106-B 24wbrb 0-1

Токоприемник АХ 023 BU LT

Кран шаровый разобщительный

Сигнализатор давления 115А ДТЖИ.667563.002-05 (6ТС.296.002-05СП)

Кран с клапаном обратным

Вспомогательный компрессор 1324500

Блок пневматического оборудования 143

Сигнализатор давления 112

Система управления стояночным тормозом

Вентиль электропневматичекий включающий

Вентиль электропневматичекий выключающий

Клапан переключательный 262

Редуктор 030М.20.400***

Клапан электроблокировочный 208-1

Кран с клапаном переключательным

Вентиль электропневматичекий

Блок управления стояночным тормозом

Блокировка пневматического резервного модуля

Блок тормозного оборудования 030М.020

Блок электровоздухораспределителя 030.10

Соединительный рукав

Клапан предохранительный

Блок клапана обратного с дросселем

Сигнализатор давления

Межконтурный холодильник

Концевой холодильник

Компрессор безмасляный Буран 20

Клапан срывной 130.10.020-4

Реле давления 130.10.040

Стабилизатор 259.10.060-1

Клапан электропневматический 266-1

Клапан срывной 266.060 (с фиксацией)

Клапан минимального давления

Кран включения байпасной магистрали

Клапан переключательный

Управляющий электромагнитный клапан

Визуальный индикатор влажности

Центробежный сепаратор

Моностатический пневматический узел управления

Клапан переключения режимов 130.10.070

Клапан питательный 130.10.030-4

Система осушки сжатого воздуха SD9

Сигнализатор давления 112-01

Блок электропневматических приборов 130.10-2

Вентиль включения устройства блокировки тормозов

Вентиль выключения устройства тормозов

Вентиль наполнения (I положение)

Вентиль экстренного торможения

Вентиль замедленного торможения

Вентиль выключения блокировки тормозов

Из комплекта "Комплект тормозного оборудования 400 магистрального пассажирского

электровоза ЭП20 ТУ 3184-092-05756760-2009

Блок c краном и редуктором 030М.30.350-2

Редуктор 030М.20.400

![]() ЭП20 Книга 10 3ТС.085.003РЭ10.doc

ЭП20 Книга 10 3ТС.085.003РЭ10.doc

Руководство по эксплуатации

Пневматическая часть

Система подготовки сжатого воздуха5

1Система подготовки сжатого воздуха5

1.1Компрессорное оборудование5

1.2Осушители сжатого воздуха6

1.3Вспомогательный компрессор8

2Главные резервуары. Зарядка магистралей9

2.1Зарядка питательной магистрали электровоза10

2.2Зарядка магистрали цепей управления от вспомогательного компрессора12

Тормоза пневматические14

1Автоматический тормоз14

2Электропневматический тормоз16

3Вспомогательный тормоз17

4Система управления пневматическим стояночным тормозом20

5Смена кабин управления22

6Система отпуска тормоза локомотива23

7Взаимодействие электрического и пневматического тормозов24

8Движение электровоза в недействующем состоянии26

9Дополнительные функции системы тормоза27

10Противоюзная система29

Цепи вспомогательные30

1Система питания пескоподачи30

2Система питания гребнесмазывателей31

3Система восстановления поверхности катания32

4Система питания звуковых сигналов32

5Питание продувки главного выключателя34

6Система питания токоприемников35

Оборудование управления тормозами37

1Кран машиниста с дистанционным управлением 13037

2Кран вспомогательного тормоза локомотива с дистанционным управлением 224Д47

3Система управления стояночным тормозом50

4Модуль пневматический резервный 025М-150

5Смена кабин управления51

6Клапан электропневматический автостопа 151Д-1 с дистанционным управлением54

7Клапан электропневматический 266-157

Пневматическое оборудование59

1Блок исполнительного оборудования60

2Блок пневматического оборудования 14362

3Блок тормозного оборудования62

4Блок электровоздухораспределителя 030.1064

5Воздухораспределитель 24265

6Клапан сигнала КС-566

7Клапан переключательный 5-267

8Клапан электромагнитный КЭО15100501134 с ЭМ 02DC110167

10Клапан сбрасывающий трехпозиционный 18269

12Тормозной индикатор 90130-180 и 90130-13271

13Форсунка песочницы73

14Фильтр локомотивный75

В книге представлено описание и работа пневматической системы электровоза ЭП20.

Схема пневматическая принципиальная электровоза приведена в приложении А. Перечень элементов схемы в соответствии с приложением Б.

Описание устройства и работы упоминающихся аппаратов и приборов изложены в соответствующих разделах или приложениях к книге.

Позиционные обозначения аппаратов приведены в соответствии со схемой на рисунке А.1 приложения А.

Так же в тексте приводнены следующие сокращения обозначающие расположения оборудования в том или ином блоке:

БПО – блок пневматического оборудования

БЭПП – блок электропневматического оборудовния

БТО – блок тормозного оборудования

МТО – модуль тормозного оборудования

БИО – блок исполнительного оборудовнаия

БИ1 – блок исполнительный крана вспомогательного тормоза

БИ2 – блок исполнительный ЭПК-151Д

БЭВ – блок электровоздухораспределителя

AGTU – компрессорный агрегат включающий приводной двигатель компрессор осушку и другое пневматическое оборудование

Пример обозначения:

- КрРШ1(БИО) означает что этот кран имеет обозначение «КрРШ1» и расположен в блоке исполнительного оборудования.

- КрРШ1(БТО) означает что этот кран имеет обозначение «КрРШ1» и расположен в блоке тормозного оборудования

Система подготовки сжатого воздуха

1Система подготовки сжатого воздуха

Система приготовления сжатого воздуха в соответствии с рисунком 1.1 представляет собой комплекс оборудования входящего в состав блока компрессорного оборудования Е.300Ф и включает в себя безмаслянные компрессорные агрегаты и блоки осушки сжатого воздуха.

Рисунок 1.1.1 - Схема принципиальная системы

приготовления сжатого воздуха

Для исключения передачи вибрации от компрессора на трубопроводы между ними установлен гибкий рукав РУ29 (РУ30).

1.1Компрессорное оборудование

Источником сжатого воздуха в электровозе являются безмасляные компрессорные агрегаты БМК (AGTU 1) и БМК2 (AGTU 2) обеспечивающие производительность 20 м3мин каждый.

Компрессорный агрегат предназначен для выработки сжатого воздуха и снабжения им пневматических систем электровоза.

Устройство и принцип работы компрессора. Компрессор имеет четыре поршня установленные попарно друг против друга на двух кривошипах коленчатого вала. Компрессия осуществляется двухступенчато для реализации принципа компрессии с промежуточным охлаждением с повышением давления от атмосферного до давления нагнетания.

Воздух всасывается из атмосферы через впускной фильтр (Ф) и направляется в патрубок соединенный с впускными клапанами цилиндров низкого давления (К1).

Поршни ступени низкого давления сжимают воздух увеличивая его давление с атмосферного до промежуточного давления нагнетания. Затем воздух охлаждается в промежуточном охладителе (МХ) и направляется к цилиндрам ступени высокого давления (К2). После компрессии воздуха в ступени высокого давления он направляется через концевой охладитель (КХ) в выпускной патрубок.

Концевой охладитель представляет собой цельный встроенный алюминиевый теплообменник объединяющий в себе промежуточный и концевой охладители.

Компрессор имеет непосредственный привод от электродвигателя через упругую муфту. Охлаждение сжатого воздуха осуществляется с помощью осевого вентилятора всасывающего воздух через комбинированный теплообменник который затем поступает в пространство между цилиндрами и головками компрессора. Вентилятор имеет непосредственный привод от коленчатого вала компрессора с помощью жесткой соединительной ступицы.

1.2Осушители сжатого воздуха

Блоки осушки сжатого воздуха А9 и А10 служат для осушки и очистки сжатого воздуха.

Устройство и принцип работы блока осушки. Блок осушки воздуха предназначен для ограничения содержания водяного пара в сжатом воздухе во избежание его конденсации и возможного замерзания при низкой температуре внутри пневматической системы электровоза.

Блок осушки сжатого воздуха состоит из коалесцентного фильтра (Ф) предварительной очистки и двух резервуаров - «башен» (АД1 АД2) в которых имеется тарелки с осушителем (окисью алюминия). Работа осушки основана на принципе не термической адсорбции с регенерацией.

Адсорбционный патрон (по одному в каждой башне) задерживает воду и водяной пар содержащийся в сжатом воздухе при условии что влажность находится ниже установленного предела. Две башни работают поочередно: в то время как одна улавливает влагу вторая находится в фазе регенерации. В конце цикла происходит переключение воздушных потоков двух башен так что насыщенный патрон регенерируется в то время как «свежий» патрон осушает воздух.

Для управления воздушным потоком внутри установки имеются электромагнитные клапаны (КР1 КР2). Управление всей установкой осуществляется с помощью электронного шкафа управления. Весь цикл длится примерно 2 минуты и активируется по сигналу «включить компрессор». При остановке компрессора цикл прекращается и затем снова возобновляется с пуском компрессора. Это оптимизирует использование тарелок с осушителем.

Устройство оснащено байпасным клапаном (КНБ1) что гарантирует непрерывную работу (подачу сжатого воздуха в систему) даже в случае серьезной неисправности блока осушки.

1.3Вспомогательный компрессор

Вспомогательный компрессор (БМК3) (в соответствии с рисунком 13) используется для поднятия токоприемника от аккумуляторной батареи электровоза.

Органом управления подачей напряжения на привод двигателя вспомогательного компрессора является кнопка SA19 «Компрессор токоприемника» расположенная в шкафу 1.

При включении компрессора воздух из атмосферы проходит через фильтр для удаления пыли (Ф1) после чего одноступенчатый компрессор повышает давление воздуха до требуемой величины.

За предохранительным клапаном (КП) имеется обратный клапан (КО1) исключающий возврат воздушного потока во время регенерации в систему охлаждения и компрессор.

Осушка воздуха (О) собирает конденсат и подает сухой воздух в контур циркуляции благодаря патрону адсорбционного типа. Электромагнитный клапан (КР) выпускает конденсат каждый раз когда компрессор останавливается. Также имеется нагреватель препятствующий замерзанию воды в холодное время года.

Перед ресивером (Р) установлен обратный клапан с калиброванным отверстием (БКД) который открыт при заполнении ресивера а после заполнения ресивера клапан выполняет функцию обратного клапана однако поток воздуха может проходить через калиброванное отверстие. Этот поток воздуха необходим для регенерации патрона.

Поток сухого воздуха разделяется на две части: одна часть используется для заполнения ресивера а вторая – для подъема токоприемника.

Между ресивером и реле давления имеется обратный клапан (КО2) препятствующий поступлению потока из главной магистрали в компрессор.

Автоматическое возобновление работы вспомогательного компрессора. При подаче сигнала “включить компрессор” (+110 В) сигнализатор давления (СД) закрывается контактор двигателя возбуждается и двигатель включается одновременно на нагреватель и соленоидный клапан поступает сигнал +110 В.

Когда давление на выходе компрессора более 06 МПа реле давления размыкает соответствующий контакт компрессор включен. Когда давление на выходе компрессора больше 07 МПа реле давления размыкает соответствующий контакт в этом случае контактор двигателя обесточивается и двигатель выключается.

В случае перегрева двигателя термовыключатель обесточивает контактор двигателя.

2Главные резервуары. Зарядка магистралей

Компрессора нагнетают сжатый воздух в группу главных резервуаров РС1-РС4 общим объемом 1020 л. Они размещены под кузовом в центральной части рамы по два резервуара с каждой стороны центральной тележки и заканчиваются разобщительным краном КН1 – отключения группы главных резервуаров.

Для лучшего охлаждения и удаления влаги из сжатого воздуха главные резервуары соединены между собой последовательно.

Каждый главный резервуар оснащен спускным разобщительным краном КН40 - КН43 соответственно для ручного сброса накопившегося конденсата из внутреннего объема резервуара.

Нагнетательная магистраль защищена от повышенного давления предохранительными клапанами КП3(AGTU 1) и КП3(AGTU 2) в блоках каждого компрессорного агрегата отрегулированных на срабатывания при достижении давления в системе выше 106 МПа.

А так же предохранительные клапаны КП1 КП2 КП3 КП4 защищающие от резервуары в блоке тормозного оборудования от превышения давления.

2.1Зарядка питательной магистрали электровоза

Схема обеспечивает повторно-кратковременный режим работы компрессорных агрегатов. Для этого используется система управления и диагностики электровоза (далее по тексту СУиД) которая обрабатывает показания датчика избыточного давления ДД1 установленного в блоке исполнительного оборудования (далее по тексту ДД2 (БИО). При достижении давления в питательной магистрали 09 МПа компрессорные агрегаты выключаются. При падении давления в питательной магистрали ниже 075 МПа СУиД включает компрессор.

По обоим концам электровоза питательная магистраль оканчивается соединительными рукавами РУ1 РУ2 для зарядки питательной магистрали от постороннего источника. Для защиты пневматической системы электровоза от попадания «грязного» воздуха при зарядке питательной магистрали (ПМ) от внешнего источника сразу за соединительными рукавами установлены локомотивные фильтры Фл1 (Фл2) (см. п. 5.14).

Из питательной магистрали сжатый воздух поступает:

- через краны разобщительные КН3 КН4 КН7 КН8 КН11 КН12 в систему подачи песка под каждую колесную пару (в соответствии с приложением А);

- через краны разобщительные КН2 КН5 КН6 КН9 КН10 КН13 в систему смазки гребней колесных пар (в соответствии с приложением А);

- через разобщительные краны КН32 КН37 к тифону и свистку (в соответствии с рисунком 5.11);

Также из питательной магистрали осуществляется питание сжатым воздухом модуля тормозного оборудования Е.300Т расположенного в машинном отделении электровоза узлов управления токоприемниками расположенными по концам электровоза.

Заполнение тормозной магистрали происходит из питательной магистрали через блок электропневматических приборов БЭПП установкой ручки контроллера крана машиниста в положение II (поездное). По концам электровоза тормозная магистраль оканчивается рукавами соединительными Х137 и Х138.

2.2Зарядка магистрали цепей управления от вспомогательного компрессора

Для подъема токоприемников при отсуствии запаса сжатого воздуха на электровозе в соответствии с рисунком 1.3 установлен вспомогательный безмаслянный компрессор БМК3 с питанием электродвигателя от аккумуляторной батареи. Вспомогательный компрпессор входит в состав блока компрессорного оборудования Е.300Ф.

Вспомогательный компрессор защищен от противодавления обратным клапаном КО2 (БМК3) от подачи противодавления в компрессор из питательной магистрали а также от наполнения вспомогательным компрессором самой питательной магистрали - обратным клапаном КО2 (Эл).

Рисунок 1.2.1 - Схема пневматическая вспомогательных цепей управления для подъема токоприемника от вспомогательного компрессора

Для обеспечения подъема токоприемника без включения вспомогательного компрессора предусмотрено сохранение запаса сжатого воздуха в резервуаре РС8. Объем резервуара позволяет поднять токоприемник если давление в резервуаре не ниже 06 МПа. Для сохранения запаса сжатого воздуха необходимо отключить резервуар краном КрРШ10 (Эл) в момент когда давление в резервуаре достигнет 09 МПа. Показания снимать по манометру МН5. При подъеме токоприемников в целях уменьшения расхода сжатого воздуха на заполнение не участвующих в работе магистралей необходимо перекрыть разобщительный кран КрРШ10 (МТО).

Тормоза пневматические

Электровоз оборудован автоматическим прямодействующим электропневматическими и пневматическим стояночным тормозами.

1Автоматический тормоз

1.1Управление автоматическими тормозами при помощи контроллера крана машиниста

Исполнительным органом автоматического пневматического тормоза является воздухораспределитель а управляющим – комплект приборов крана машиниста.

Для дистанционного электрического управления пневматическим тормозом установлены: блок электропневматических приборов БЭПП контроллер крана машиниста SQ7 (SQ8) выключатель цепей управления SQ1 (SQ2) и клапаны аварийно-экстренного торможения У35 (У36) и У37 (У38). Для непосредственного управления автоматическим тормозом в случае выхода из строя контролера предусмотрен кран резервного управления 025А установленный в пневматическом резервном модуле на пульте машиниста.

Автоматический тормоз срабатывает при разрядке тормозной магистрали осуществляемой при переводе контроллера крана машиниста в тормозное положение при разрыве поезда или при срабатывании исполнительного блока электропневматического клапана автостопа БИ2. Величина давления в тормозных цилиндрах зависит от величины разрядки тормозной магистрали.

Автоматическое торможение происходит следующим образом. При снижении давления в тормозной магистрали срабатывает воздухораспределитель ВР в блоке электровоздухораспределителя и сжатый воздух из резервуара ЗР через открытый электроблокировочный клапан КЭБ в блоке тормозного оборудования переключательные клапаны ПК1 ПК3 и ПК4 поступает в управляющие полости реле давления РД1 - РД3 в блоке исполнительного оборудования. Реле давления срабатывают и открывают проход сжатого воздуха из резервуаров ПР1 - ПР3 соответственно к тормозным цилиндрам ТЦ1 - ТЦ12. Резервуары ПР1 - ПР3 защищены обратными клапанами КО1 (БИО) - КО3 (БИО) от потери запаса сжатого воздуха при нарушении целостности питательной магистрали или открытия концевого крана.

Отпуск автоматического тормоза производится повышением давления в тормозной магистрали при переводе контроллера крана машиниста в поездное положение что приводит к переходу воздухораспределителя в отпускное положение. При этом сжатый воздух из управляющей полости реле-давления РД1 - РД3 выходит в атмосферу через воздухораспределитель а из тормозных цилиндров – через реле-давления РД1 - РД3.

1.2Управление автоматическими тормозами при помощи крана резервного управления КРУ - 025А

На случай неисправностей в электрической дистанционной системе управления автоматическими тормозами предусмотрено управление непосредственно пневматическим способом – посредством крана резервного управления КРУ-025А.

Для перехода на резервное управление необходимо открыть кран разобщительный КН14 (КН15) размещенный под пультом управления. Отключить контроллер крана машиниста переведя рукоятку в положение экстренного торможения и выключить тумблер подачи электрического питания.

Далее перевести ручку крана переключателя режимов КПР на блоке электропневматических приборов в вертикальное положение и после отключения устройства блокировки тормозов включить его вручную нажатием на ручной привод вентиля B1 (БЭПП).

Для торможения ручку крана КРУ - 025А опустить переведя в положение – «ТОРМОЖЕНИЕ». При достижении необходимого давления в тормозных цилиндрах ручку крана КРУ-025А необходимо перевести в горизонтальное положение - «ПЕРЕКРЫША». При необходимости произвести отпуск тормоза ручка крана КРУ - 025А должна быть установлена в вертикальное положение - «ОТПУСК» (в соответствии с рисунком 4.2).

2Электропневматический тормоз

Исполнительным устройством электропневматического тормоза являются электропневматические вентили ЭПВН10 (БЭВ) и ЭПВН12 (БЭВ).

При переводе рукоятки контроллера крана машиниста SQ7 (SQ8) в положение Vа подается напряжение на отпускной и тормозной вентили ЭПВН10 (БЭВ) и ЭПВН12 (БЭВ) и сжатый воздух из запасного резервуара ЗР без разрядки тормозной магистрали проходит через переключательные клапаны ПК3 (БЭВ) ПК1 (БТО) ПК3 (БТО) ПК4 (БТО) в управляющие полости реле давления РД1 - РД3 которые осуществляют наполнение тормозных цилиндров из резервуаров ПР1 - ПР3. Может быть осуществлена любая ступень торможения посредством установки рукоятки контроллера крана машиниста в положение IV (перекрыша) после достижения требуемой величины давления в тормозных цилиндрах.

Отпуск тормоза происходит при переводе рукоятки контроллера крана машиниста SQ7 (SQ8) в положение II (поездное) при этом снимается напряжение с вентилей ЭПВН10 (БЭВ) и ЭПВН12 (БЭВ). Может быть осуществлена любая ступень отпуска посредством установки рукоятки контроллера крана машиниста в положение IV (перекрыша) после снижения давления в тормозных цилиндрах до нужной величины.

Для передачи электрического сигнала на срабатывание электровоздухораспределителей во всех вагонах установлены соединительные рукава Х137 и Х138 с электроконтактом и электрическим проводом обеспечивающие соединение тормозной пневматической и электрической магистралей электровоза с аналогичными магистралями пассажирского поезда.

В случае выхода из строя электропневматического тормоза в работу необходимо включить автоматический пневматический тормоз переводом рукоятки контроллера крана машиниста в положение V.

3Вспомогательный тормоз

Вспомогательный тормоз применяется при следовании одиночного электровоза маневровой работе и сжатии состава.

Предусмотрена возможность управления вспомогательным тормозом как при помощи контроллера дистанционного управления КВТ так и в случае его неисправности при помощи крана резервного.

3.1Управление локомотивным тормозом при помощи контроллера КВТ

Блок исполнительный (БИ1) расположен в модуле тормозного оборудования Е.300Т. В соответствии с рисунком 2.1 сжатый воздух поступает из питательной магистрали через кран разобщительный КрРШ (БИ1). Пройдя через редуктор Ред (БИ1) поступает на вентили отпуска и торможения (ВО (БИ1) и ВТ (БИ1)) соответственно и далее через клапан управления ЭПР1 (БИ1) в управляющую полость реле давления РД. От реле давления сжатый воздух через устройство блокировки тормозов и переключательный клапан ПК4 (БТО) поступает к управляющей полости реле давления. Далее процесс торможения идет описанным выше путем.

Кран разобщительный КрРШ8 (БТО) предназначен для защиты тормозной системы электровоза во время работы в режиме «недействующего состояния» от накопления избыточного давления перед управляющей полостью РД в блоке исполнительного оборудования и как следствие независимого от машиниста наполнения тормозных цилиндров.

Принцип работы КВТ заключается в следующем. КВТ имеет три независимых канала контроля позиции ручки ККВТ три независимых CAN-интерфейса и три датчика давления ДД1 (БИ1) ДД2 (БИ1) ДД3 (БИ1). КВТ работает по принципу мажоритарной схемы т.е. происходит принятие решения об управляющем воздействии на вентили ВТ (БИ1) ВО (БИ1) или ЭПР2 (БИ1) не менее чем по двум каналам управления.

Рассмотрим работу одного канала управления на примере первого. Первый канал контроля позиции ручки ККВТ по CAN-интерфейсу передает информацию в первый канал электронного блока управления БУ установленного в блоке исполнительном КВТ. В этот блок управления одновременно поступает информация о значении давления ДД1 (БИ1). ЭПР2 (БИ1) включен таким образом что в начальный момент торможения (отпуска) ДД1 (БИ1) контролирует управляющую полость реле давления РД (БИ1). В связи с тем что в КВТ три канала управления то мажоритарный блок принимает решение (2 из 3) и выдаёт управляющее воздействие на ВТ (БИ1) ВО (БИ1) и ЭПР2 (БИ1). При достижении заданного давления соответствующего позиции ручки ККВТ1 (ККВТ2) ЭПР2 переключается и начинает контролировать выходное давление РД т.е. непосредственно в ТЦ. Данное переключение необходимо для более точной установки давления в тормозных цилиндрах.

3.2Управление локомотивным тормозом при помощи крана резервного управления КРУ - 025Л

На случай неисправностей в электрической дистанционной системе управления локомотивным тормозом предусмотрено управление пневматическим способом – посредством крана резервного управления КРУ - 025Л.

Для перехода на резервное управление необходимо открыть кран разобщительный КН34 (КН35) размещенный под пультом управления.

При отказе электрических или электронных компонентов КВТ снимается напряжение с ЭПР1 (БИ1) и система переходит в состояние готовности к применению резервного управления тормозом при помощи КРУ - 025Л. При таком управлении воздух из питательной магистрали через разобщительный кран КрРШ2 (БТО) и редуктор Ред1 (БТО) поступает в питательную полость КРУ - 025Л. После крана резервного управления сжатый воздух проходя через блокировку пневматического резервного модуля БПРМ (БТО) и ЭПР1 (БИ1) попадает в управляющую полость РД (БИ1) и далее через импульсную магистраль вспомогательного тормоза описанным выше путем к ТЦ.

Рисунок 2.1 - Схема пневматическая принципиальная вспомогательного тормоза

4Система управления пневматическим стояночным тормозом

Пневматический стояночный тормоз с пружинным энергоаккумулятором предназначен для надежного затормаживания электровоза во время стоянки предотвращая его скатывание даже если в ТЦ отсутствует необходимое давление.

Стояночным тормозом оборудована каждая ось электровоза.

В соответствии с рисунком 2.2 управление стояночным тормозом может осуществляться дистанционно - при помощи кнопки стояночный тормоз «ВКЛ» S1(S2) и «ВЫКЛ» S3 (S4) на поперечной стенке кабины машиниста или в ручную - нажатием на кнопку ЭПВН «ВКЛ» (БТО) блока управления стояночным тормозом (БУСТ) для затормаживания и ЭПВН «ВЫКЛ» (БТО) для растормаживания колесных пар.

Исполнительным устройством системы управления стояночным тормозом является блок СУСТ встроенный в блок тормозного оборудования.

Сжатый воздух из питательной магистрали через разобщительный кран КрРШ9 (БТО) через редуктор Ред5 (БТО) БУСТ и переключательный клапан ПК2 (БТО) поступает в цилиндр стояночного тормоза отжимая пружину энергоаккамулятора.

Рисунок 2.2 - Схема пневматическая принципиальная автоматического стояночного тормоза

Для затормаживания колесных пар необходимо переводом БУСТ в положение «ЭПВН ВКЛ.» соединить магистраль стояночного тормоза с атмосферой.

На время следования электровоза в недействующем состоянии постоянная расторможённость колесных пар поддерживается за счет запаса сжатого воздуха в резервуаре РР4 (БТО) подпитываемого из питательной магистрали. Запас сжатого воздуха защищен от расхода на питательную магистраль обратным клапаном КО2 (БТО). При этом трех ходовой кран КрРШ10 должен сообщать резервуар РР4 с магистралью стояночного тормоза. Контроль над правильной работой стояночного тормоза очень важен для безаварийной работы электровоза так как при малейшей неисправности в системе управления стояночным тормозом возможно приведение тормоза в действие и постоянное затормаживание колесных пар при движении электровоза.

Контроль над давлением в магистрали стояночного тормоза можно осуществлять при помощи:

- блока индикации. На главном кадре которого будет постоянно отображаться текущее давление в магистрали стояночного тормоза получаемого от датчика давления ДД5 (БТО);

- манометра МН1 расположенного в кузове машиниста в модуле тормозного оборудования Е-300Т;

- тормозных индикаторов расположенных на боковине рамы кузова над каждой тележкой.

5Смена кабин управления

Электровоз оборудован системой блокировки тормозов которая обеспечивает правильное включение магистралей при смене кабин управления. В её состав входят устройства:

- блокировка пневматического резервного модуля;

- выключатель цепей управления;

- устройство блокировки тормозов (УБТ).

Для управления устройством блокировки тормозов имеется ключ вставляемый в гнездо выключателя цепей управления SQ1 (SQ2). На электровоз выдается один ключ на две кабины. Работа двумя ключами не допускается. Порядок смены кабин управления следующий.

Привести в действие стояночный тормоз нажатием клавиши стояночный тормоз ВКЛ. S1 (S2) на поперечной стенке кабины машиниста.

В оставляемой кабине необходимо произвести полное торможение контроллером крана вспомогательного тормоза ККВТ1 (ККВТ2) затем произвести экстренное торможение контроллером крана машиниста ККМ1 (ККМ2). После того как в тормозной магистрали снизится давление сжатого воздуха до 009 МПа а в тормозных цилиндрах давление будет выше 03 МПа ключ ВЦУ перевести во II положение (на 90 градусов против часовой стрелки) и выдержать от 3 до 4 с. Во II положении ключа. УБТ блокирует питание БЭПП от ТМ и ПМ.

6Система отпуска тормоза локомотива

Схемой предусмотрена возможность отпуска автоматического тормоза электровоза без отпуска тормозов состава.

Рисунок 2.3 - Схема пневматическая принципиальная клапана электроблокировочного КЭБ.

Для этого необходимо после применения служебного торможения нажать клавишу «ОТПУСК ТОРМОЗА» расположенного на блоке сенсорных клавиш S21 (S22). При этом в соответствии с рисунком 2.3 получает питание электропневматический вентиль ЭПВН5 (БТО) управляющий переключательным органом ПО (БТО) который открывает выход сжатого воздуха в атмосферу. Происходит отпуск тормоза только на электровозе.

После прекращения воздействия на клавишу «ОТПУСК ТОРМОЗА» напряжение с ЭПВН5 (БТО) снимается и давление в ТЦ восстанавливается до первоначального.

7Взаимодействие электрического и пневматического тормозов

7.1Исключение одновременного действия электрического и пневматического торможения

Схемой предусмотрено исключение одновременного действия на электровозе электрического и пневматического торможения. Для этого используется клапан КЭБ (БТО). При включении электрического торможения напряжение подается на катушку вентиля КЭБ (БТО) и клапан перекрывает проход сжатого воздуха из воздухораспределителя в тормозные цилиндры. При этом имеющийся в тормозных цилиндрах сжатый воздух выходит в атмосферу через клапан ЭПВН5 (БТО) и РД1 (БИО) РД2 (БИО) и РД3 (БИО).

Схемой предусмотрена возможность применить во время действия электрического торможения вспомогательный тормоз до давления в тормозных цилиндрах в диапазоне от 013 до 015 МПа. При достижении указанного давления электрическое торможение автоматически отключается. Это же решение обеспечивает возможность затормозить электровоз вспомогательным тормозом при неисправностях клапана электроблокировочного КЭБ (БТО) в цепи автоматического тормоза.

Схемой предусмотрен автоматический переход с электрического торможения на автоматический пневматический тормоз при падении давления в тормозной магистрали до значения (032 ± 001) МПа.

7.2Схема адекватного замещения электрического торможения пневматическим

Если при движении электровоза в режиме электрического торможения произойдет разбор электрической схемы автоматически произойдет пневматическое торможение электровоза с давлением в ТЦ достаточным для создания равной силы торможения применённой электрическим тормозом до её разбора.

Рисунок 2.4 - Схема пневматическая системы адекватного замещения электрического торможения пневматическим

Исполнительные органы схемы адекватного замещения электрического торможения установлены в блоке тормозного оборудования.

В соответствии с рисунком 2.4 сжатый воздух из питательной магистрали через разобщительный кран КрРШ5 (БТО) и редуктор Ред4 (БТО) поступает к вентилям торможения и отпуска. Система управления электровоза по определенному алгоритму воздействует на вентили отпуска ВО (БТО) и торможения ВТ (БТО) плавно повышая давление в тормозных цилиндрах до величины равной тормозному усилию создаваемому электрическим тормозом в момент его срыва. Далее сжатый воздух от вентилей ВТ и ВО поступает на переключательный клапан ПК3 (БТО) и в управляющую полость РД1 (БИО) РД2 (БИО) РД3 (БТО). Далее процесс наполнения тормозных цилиндров происходит описанным выше путем.

8Движение электровоза в недействующем состоянии

Для обеспечения работы автоматического тормоза в режиме движения в недействующем состоянии предусмотрена цепь наполнения питательной магистрали запасных резервуаров ПР1 ПР2 ПР3 тормозных цилиндров и запасного резервуара РР4 (БТО) стояночного тормоза из тормозной магистрали.

С целью защиты от обратного перетекания сжатого воздуха из питательной магистрали в тормозную установлен обратный клапан КО4 (БИО). Цепь отключается разобщительным краном КрРШ4.

Для понижения давления в ТЦ во время пересылки в недействующем состоянии необходимо выполнить следующие действия. Перекрыть разобщительные краны КрРШ1(МТО) и КрРШ2(МТО) открытием разобщительных кранов КрРШ6 (МТО) КрРШ7 (МТО)КрРШ8(МТО) выпустить сжатый воздух из питательных резервуаров ПР1ПР2ПР3. Затем перевести разобщительные краны КрРШ4(БИО) КрРШ5(БИО) КрРШ9(БИО) в положение указанные в таблице 4.1. При этом давление сжатого воздуха в тормозных цилиндрах должно быть не более 014 МПа

Переводом трехходового крана КрРШ10 (БТО) в положение подготовить пневматический стояночный тормоз к работе в режиме недействующего состояния электровоза.