Разработка элементов качественных показателей редуктора цилиндрического одноступенчатого

- Добавлен: 24.01.2023

- Размер: 995 KB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дополнительная информация

![]() Редуктор444вариант.cdw

Редуктор444вариант.cdw

инженерный факультет

КР НТиТИ-2011.444.02

![]() Колесо444вариант.cdw

Колесо444вариант.cdw

Коэффициент смещения

Степень точности по ГОСТ 1643-81

Межосевое расстояние

Сталь 45Х ГОСТ 4543-71

инженерный факультет

КР НТиТИ-2011.444.01

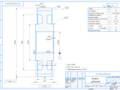

![]() Вал444вариант.cdw

Вал444вариант.cdw

![]() Содержание .doc

Содержание .doc

УО «Барановичский государственный университет»

Кафедра «Технологии машиностроения»

РАСЧЕТНО-КОНСТРУКТОРСКАЯ РАЗРАБОТКА

ЭЛЕМЕНТОВ КАЧЕСТВЕННЫХ ПОКАЗАТЕЛЕЙ

РЕДУКТОРА ЦИЛИНДРИЧЕСКОГО

Расчетно-пояснительная записка КР НТиТИ-2011

старший преподаватель студент 3 курса

Сергей К.К. группы ТО(з) - 37

Данные для расчета по варианту 101 .3

Функциональное назначение и применение узла 4

Расчёт и выбор посадок для сопрягаемых элементов узла . 5

1. Расчёт посадки с натягом . .. 5

2. Расчёт переходной посадки . . 8

3. Расчет предельных размеров для деталей цилиндрических сопрягаемых

4. Расчёт посадки подшипников качения .. .. 13

5. Выбор посадок для гладких цилиндрических сопряжений .. . .15

Расчёт калибров . .. . 17

1. Расчёт калибров для отверстия .. ..17

2. Расчёт калибров для вала и контркалибров для них 18

Расчёт предельных отклонений призматического шпоночного соединения ..21

Расчёт предельных отклонений резьбового соединения .. . .. 22

Расчет элементов зубчатой передачи . . 23

1. Расчет зазоров сопряжения.. . .23

2. Расчёт некоторых размеров разноименных профилей зубьев . . 25

Расчет конструкторской размерной цепи вала тихоходного . . ..27

Назначение средств измерений для вала тихоходного .. ..29

Нормативные ссылки . .. .. ..31

Список используемой литературы .. . .. . 31

![]() Сидорова_записка_2011.doc

Сидорова_записка_2011.doc

Число зубьев шестерни z1

Число зубьев колеса z2

Материал колеса сталь

Материал вала тихоходного сталь

Модуль передачи m мм

Диаметр шейки вала тихоходного под колесом D мм

Длина сопряженной поверхности колеса вала l мм

Ширина венца колеса B мм

Передаваемый вращающий момент T Нм

Диаметр выходного конца вала тихоходного dвт мм

Тип шпоночного соединения на выходном конце вала тихоходного

Резьба на выходном конце вала быстроходногогайка

Скорость окружная колеса V мс не более

Температура подшипников °C

Температура корпуса °С

Температура колеса °С

Степень точности зубчатой передачи по ГОСТ 1643-81

Номер подшипников на валу тихоходном

Радиальная нагрузка на подшипники вала тихоходного F Н

Переходная посадка (диаметр) мм

Посадка с зазором (диаметр) мм

Посадка с натягом (диаметр) мм

Калибры для отверстия диаметром мм

Калибры для вала диаметром мм

Функциональное назначение и применение узла

Редуктор – это механизм состоящий из зубчатых или червячных передач заключённые в отдельный закрытый корпус и работающий в масляной ванне.

Редуктор предназначен для понижения частоты вращения и соответственно повышения вращающего момента. Механизмы для повышения частоты вращения выполненные в виде отдельного агрегата называются ускорителями или мультипликаторами.

Основными параметрами всех редукторов являются: передаточное число коэффициенты ширины колес модули зацепления углы наклона зубьев коэффициенты диаметров червяков (для червячных).

Тип редуктора параметры и конструкцию определяют в зависимости от его места в силовой цепи привода машины передаваемой мощности и угловой скорости назначение машины и условия эксплуатации. Необходимо стремиться использовать стандартные редукторы которые изготавливаются на специализированных заводах и поэтому дешевле.

Цилиндрические редукторы нужно предпочитать другим ввиду более высоких значений к. п. д. При больших передаточных числах используют червячные или глобоидные редукторы.

Корпуса (картеры) редукторов должны быть прочными и жесткими их отливают из серого чугуна. Для удобства сборки корпуса редукторов выполняют разъемными.

Опорами валов редукторов как правило являются подшипники качения.

Обычно передаточные числа в редукторах находятся в следующих пределах: для одноступенчатых цилиндрических – 2 для двухступенчатых цилиндрических – 63 для червячных – 8u80.

Редуктор широко применяется в различных отраслях машиностроения. Например в грузоподъёмных кранах – редукторы механизмов подъёма грузов и стрелы и т.д.

Редуктор состоит из зубчатой передачи смонтированной на валах с подшипниками в литом чугунном корпусе. Корпус состоит из двух частей: нижней части – картера и верхней – крышки. Разъём горизонтальный в месте соединения пришабрены при окончательной сборке покрыты герметиком; собирают корпус без прокладок. Крышка с картером скрепляется болтами. Положение крышки относительно корпуса фиксируется двумя коническими штифтами расположенными по диагонали.

Редуктор является широко распространённым механизмом используемым в приводах современных машин. Будучи сравнительно простым по конструкции редуктор тем не менее требует при проектировании определённых навыков является базовой моделью для развития первоначального конструкторского мышления в процессе обучения конструированию.

Расчёт и выбор посадок для сопрягаемых элементов узла

1 Расчёт посадки с натягом

Произвести расчёт посадки с натягом для неподвижного неразъёмного соединения зубчатого колеса и тихоходного вала для передачи вращающего момента Т=2000 Нм.

Материалы сопрягаемых деталей: колеса – Сталь 45X вала – Сталь 20. При этом модуль упругости для стали: Е1=Е2=2105 МНм2.[16]

Коэффициенты Пуассона соответственно принимаем: 1=2=03. [16]

Пределы текучести материалов: т1=320 МНм2 (Сталь 15 – вал) т2=315 МНм2 (Сталь 20Х – колесо). [16]

Коэффициент трения сопрягаемых деталей =014. [16]

Номинальные размеры сопрягаемых деталей принимаем по заданию:

D=70 мм – номинальный диаметр соединения

d2=mz2-25m= 455 – 254 = 210 мм – диаметр впадин зубьев колеса

d1=0 – внутренний диаметр охватываемой детали

L=60 мм – длина сопряжённой поверхности вала и колеса.

Решение. Исходя из условия что T≤Мтр величина расчётного наименьшего натяга Nmin расч обеспечивающего прочность соединения определяется по формуле:

Nmin расч=РD (С1E1+ С2E2) мкм (2.1)

где Р – давление на поверхности контакта колеса и вала возникающее под влиянием натяга;

Е1 Е2 – модули упругости материала МНм2;

C1 C2 – коэффициенты определяемые по формулам:

С2 = (D2+d22)( D2-d22)+1 (2.3)

где 1 = 2 = 03 коэффициенты Пуассона.

С2 = (702+2102)( 2102-702)+03 = 143

Давление P на поверхности контакта колеса и вала определяется из неравенства:

где T – максимальный передаваемый вращающийся момент;

L' = 0.94L - длина поверхности контакта зубчатого колеса и вала за вычетом фасок;

f – коэффициент трения =014;

D –диаметр шейки вала;

C учетом подстановки полученных значений получаем:

р = 22000314007²094006014 = 3293 МНм2.

Далее путём подстановки полученных данных в формулу (2.1) находим наименьший расчётный натяг Nmin расч:

Nmin расч=3293106007( 072105+1432105) = 2455 мкм

С учётом неровностей контактирующих поверхностей расчётный минимальный натяг должен приниматься большим на величину поправки иш которая для материалов с разными механическими свойствами определяется из выражения:

иш =55 (Ra1+Ra2) мкм (2.5)

где Ra1=08; Ra2=08 – величины шероховатости сопрягаемых поверхностей вала и ступицы колеса. Где иш – поправка на обмятие микронеровностей деталей

иш =55 (08+08)=88 мкм

Т.о. наименьший функциональный натяг Nmin ф при котором обеспечивается прочность соединения:

Nmin ф=2455+88=3335 мкм

Для учёта случайных нагрузок наименьший функциональный натяг увеличиваем на величину коэффициента запаса прочности k=15. Тогда:

Nmin ф=k Nmin ф(2.6)

Nmin ф=153335=50025 мкм

Выбор посадки с натягом осуществляем в системе отверстия по седьмому квалитету ввиду отсутствия особых требований (по ГОСТ 25346-82) – 70 H7r6.

иt – поправка учитывающая различие температурных деформаций деталей соединения

иt = dн·[αD·(tpD – tсб) – αd·(tpd – tсб)]

где: αD и αd – коэффициенты линейного расширения

tpD и tpd – рабочие температуры деталей

tсб – температура сборки деталей =20ºС

dн – номинальный диаметр соединения

иt = 0070·[115·10-6·(70-20) - 11·10-6·(70-20)] = 175

иуд – поправка учитывающая увеличение контактного давления у торцев охватывающей детали определяется из графика [2 рис 1.68] иуд = 095

Наименьший функциональный натяг (Nmin ф) при котором обеспечивается передача вращающего момента за счёт сил трения :

Nmin ф = Nmin расч + иш + иt + иуд

Nmin ф = 2455+88+175+095 = 3605мкм

Для учёта случайных нагрузок наименьший функциональный натяг увеличиваем на величину коэффициента запаса прочности k = 15. Тогда:

Nmin ф = k Nmin ф (2.6)

Nmin ф = 153605=54075 мкм

Для данной посадки: диаметр отверстия 70+0030 диаметр вала 70+0043+0062(выбор осуществляется по ГОСТ25346-82)

Наименьший натяг Nmin: Nmin=dmin-Dmax (2.7)

Nmin=70043-70030=13 мкм

Наибольший натяг Nmax: Nmax=dmax-Dmin (2.8)

Nmax=70062-70000=62 мкм

Рисунок 1 – Схема расположения полей допусков посадки с натягом 70 H7r6

Произведём проверку прочности соединённых деталей при наибольшем полученном натяге. Условие прочности деталей заключается в отсутствии пластической деформации на контактной поверхности колеса и вала. Удельное давление Pmax возникшее в нашем сопряжении с посадкой 70 H7r6 определим по формуле:

Pmax = Nmax D( c1E1+ c2E2)

Pmax= 006270( 072105+1432105)=832 МНм2(2.9)

Допускаемые наибольшие давления Pдоп 1 и Pдоп 2 на контактирующих поверхностях вала и ступицы колеса которые без возникновения пластических деформаций выдерживают детали определим по формулам

Pдоп 1≤058 т1[1-(d1D)2](2.10)

Pдоп 1=058250 [1- (070)2]=145 МНм2

Pдоп 2≤058 т2[1-(Dd2)2](2.11)

Pдоп 2=058350[1-(70210)2]=1804 МНм2

где т1 = 250 МНм2 т2 = 350 МНм2 - пределы текучести материалов соответственно (для стали 20– вал и стали 45Х колесо).

Сравнение допускаемого давления Pдоп 1 и Pдоп 2 с давлением возникающим при наибольшем натяге Pmax и наименьшем натяге Pmin показывает что запас прочности для вала:

Таким образом посадка 70 H7r6 не вызовет повреждения деталей.

2 Расчёт переходной посадки

Рассчитать ожидаемую при сборке долю соединений с натягом (вероятность натяга) и долю соединений с зазором (вероятность зазора) для посадки 27 H8m7.

При расчёте вероятностей натягов и зазоров переходной посадки исходят обычно из нормального закона распределения.

Рассмотрим отверстие: номинальный диаметр 27 мм по ГОСТ 25346-82 EI=0 IТ8=33 мкм.

Dmax =27000+0033=27033 мм

Dmin =27000+0000=27000 мм

Для вала: dном=27 мм e

dmax= dном+ es (2.16)

dmax =27000+0029=27029мм

dmin= dном+ei (2.17)

dmin =27000+0008=27008 мм

Nmax= dmax- Dmin(2.18)

Nmax=27029-27000=0029 мм

Smax= Dmax- dmin(2.19)

Smax =27033-27008=0025мм

Средний натяг в соединении:

Nc=( Nmax- Smax)2(2.20)

Nc =(0029-0025)2=0002 мм=2 мкм

Среднее квадратичное отклонение натяга:

Рисунок 2 – Схема расположения полей допусков сопряжения 27H8m7

Предел интегрирования:

По значению Z находим значение Ф(Z): [3]

Вероятность натягов рассчитываем из условия что Z>0:

РS =05+01217=06217 6217 %

РN =05-01217=03783 3783 %

Следовательно при сборке примерно 6217 % всех соединений (6217 из 10000) будут с натягом и 3783 %соединений (3783 из 10000) – с зазором.

Предельные значения натягов и зазоров:

Наибольший зазор переходной посадки часто представляют в виде отрицательного наименьшего натяга:

Sвmax = - Nвmin = 1756 мкм.

Рисунок 3 - Вероятность получения зазоров и натягов в посадке 27H8m7

3 Расчёт предельных значений для деталей цилиндрических соединений узла.

Определить предельные размеры допуски зазоры и натяги в соединениях при посадках с зазором и натягом.

Посадка с зазором 45 Н9d9

Dном= 45 мм; EI=0; ТD=62 мкм; ES=62;

Dmax=45000+0062=45062 мм

Dmin =45000+0000=45000 мм

dном=45 мм es=-80мкм e td=62 мкм

ei= -80-(-142)= 62 мкм

dmax=45000-0080=4492 мм

dmin=45000-0142=44858 мм

Smax= Dmax- dmin(2.31)

Smax=45062-44858=0204 мм

Smin= Dmin- dmax(2.32)

Smin=45000-4492=008 мм

TS= Smax- Smin(2.33)

Рисунок 4 – Схема расположения полей допусков сопряжения 45H9d9

Посадка с натягом 450H8v7

Dном=450мм; EI=0 TD=97 мкм ES=97 мкм.

Dmin=450000+0000=450000 мм

Dmax=450000+0097=450097 мм

dном=450мм ei=595 мкм Td=63 мкм es=658 мкм

dmin=450000+0595=450595 мм

dmax=450000+0658=450658 мм

Nmax=450658-450000=0658 мм

Nmin=450595-450097= 0498 мм

Рисунок 5 – Схема расположения полей допусков сопряжения 450H8v7

4 Расчёт посадки подшипника качения

Произвести расчёт посадки шарикоподшипника радиального 6-313 при радиальной нагрузке F = 2200 Н..

По таблице ГОСТ 8338-75 находим значения параметров подшипника:

d=65 мм; D=140 мм; B=33 мм; С=913 кН; r=35 мм.

Разность температур вала и подшипника для определения величины натяга в посадке подшипника на вал находим из условия t=15С.

Температура подшипников°C---------65

Температура корпуса °C ---------------50

Nmin=[(d+3)d] (008+d00015t)(2.35)

где F – радиальная нагрузка на подшипники вала тихоходного H;

B -- рабочая ширина посадочного места за вычетом фaсок;

d – минимальный диаметр отверстия подшипника (или вала);

B = B - 2r = 33 - 235 = 26 мм (2.36)

Nmin=[6865] (008+650001515)=774мкм

Вводим поправочный коэффициент 11

Nmin расч=77411=8514 мкм

По ГОСТ 520-02 выбираем предельное отклонение диаметров в мкм.

Внутреннее кольцо подшипника 65 по табл. 32

Верхнее отклонение : 0 мкм. Нижнее отклонение : -12 мкм

Наружное кольцо подшипника 140 по табл. 33

Верхнее отклонение : 0 мкм. Нижнее отклонение : -15 мкм

Вал: EI =20 мкм; ES = 39 мкм ; Корпус; EI=0; ES= 40 мкм

Для 6-го класса точности по ГОСТ 3325-85 выбираем посадку L6n6.

Рисунок 6–– Схема расположения полей допусков для посадки внутреннего кольца шарикоподшипника радиального 313 на вал.

По ГОСТ 3325-85 находим основное отклонение и квалитет отверстия в корпусе для наружного кольца: 140 H7.

Рисунок 7 – Схема расположения полей допусков для соединения наружного кольца подшипника с корпусом редуктора.

Во избежание разрыва кольца выбранную посадку следует проверить чтобы максимальный натяг (мм) посадки не превышал значения допускаемого прочностью кольца

где: k – коэффициент принимаемый приближенно для подшипников легкой серии – 28; средней – 23; тяжелой – 2;

d – диаметр внутреннего кольца подшипника;

[p] – допускаемое напряжение на растяжения = 400 Мпа;

Определим отклонения формы и шероховатость посадочных поверхностей под подшипники качения.

Шероховатость посадочных поверхностей валов и отверстий корпусов принимаем по таблице 4.95 [3] – для вала 65 класса точности подшипника 6 в интервале «до 80» равен Ra 063 для отверстия корпуса 140 класса точности подшипника 6 в интервале «св. 80 до 500» равен Ra 125 для опорных торцов заплечиков валов и корпусов - для вала 65 класса точности подшипника 6 в интервале «до 80» равен Ra 125 для отверстия корпуса 140 класса точности подшипника 6 в интервале «св. 80 до 500» равен Ra 25.

Отклонения формы и расположения поверхностей валов и корпусов приводят при установке подшипников качения к деформации колец и дорожек качения нарушению нормальной работы узла. Допуски формы посадочных мест валов и отверстий корпусов в радиусном измерении:

допуск круглости не должен превышать значения в таблице 4 по ГОСТ 3325-85 для вала 65 класса точности подшипника 6 в интервале «от 50 до 80» равен 5 мкм для отверстия корпуса 140 класса точности подшипника 6 в интервале «св. 120 до 180» равен 10 мкм.

допуск профиля продольного сечения не должен превышать значения в таблице 4 по ГОСТ 3325-85 для вала 65 класса точности подшипника 6 в интервале «от 50 до 80» равен 5 мкм для отверстия корпуса 140 класса точности подшипника 6 в интервале «св. 120 до 180» равен 10 мкм.

Допуски формы посадочных мест валов и отверстий корпусов в диаметральном измерении:

допуск непостоянства диаметра не должен превышать значения в таблице 4 по ГОСТ 3325-85 для вала 65 класса точности подшипника 6 в интервале «от 50 до 80» в поперечном сечении равен 10 мкм в продольном сечении равен 10 мкм для отверстия корпуса 140 класса точности подшипника 6 в интервале «св. 120 до 180» в поперечном сечении равен 20 мкм в продольном сечении равен 20 мкм.

Допуск торцового биения опорных торцовых поверхностей заплечиков валов и отверстий корпусов должны соответствовать указанным в таблице 5 и 6 по ГОСТ 3325-85 для вала 65 класса точности подшипника 6 в интервале «от 50 до 80» равен 19 мкм для отверстия корпуса 140 класса точности подшипника 6 в интервале «св. 120 до 180» равен 40 мкм.

Значения допустимых углов взаимного перекоса колец для нашего подшипника (радиальный однорядный шариковый с нормальным радиальным зазором) max= 8.

5 Выбор посадок для гладких цилиндрических сопряжений

Исходя из функционального назначения соединений методом аналогов выбираем посадки для гладких цилиндрических соединений.

а) для соединения крышек и корпуса принимаем посадку с зазором Н7f9 ;

б) для соединения внутренних колец шариковых подшипников с валом принимаем переходную посадку

в) для соединения наружных колец подшипников с корпусом назначаем посадку с зазором Н7

г) для соединения штифтов и крышки H7m6.

1 Расчёт калибров для отверстия

Калибрами называют бесшкальные измерительные инструменты предназначенные для контроля размеров формы и расположения поверхностей деталей. Калибры бывают предельные и нормальные.

Определить размеры рабочих калибров-пробок для отверстия 45 Н8.

По ГОСТ 25346-89 находим допуск и основное отклонение для детали: IТ8 = 39 мкм EI = 0 .

Следовательно наибольший и наименьший предельные размеры отверстия:

Dmax=45+0039=45039 мм

Формулы для определения исполнительных размеров калибров возьмем из таблицы 1 ГОСТ 24853-81: Z=6 мкм Y=5 мкм H=4 мкм.

Z – отклонение середины поля допуска на изготовление проходного калибра для отверстия относительно наименьшего предельного размера изделия;

Y – допустимый выход размера изношенного проходного калибра для отверстия за границу поля допуска изделия;

H – допуск для изготовления калибров для отверстий.

Исполнительные размеры калибров-пробок определяют по соответствующим формулам таблицы 1 ГОСТ 24853-81.

В нашем случае наибольший предельный размер пробки:

ПРmax=Dmin+Z+Н2(3.4)

ПРmax =45+0006+00042=45008 мм

Исполнительный размер калибра ПР 45008-0004

Наименьший размер изношенной пробки:

ПРизн =45-0005=44995 мм

Когда калибр будет иметь диаметр равный ПРизн его нужно изъять из эксплуатации.

Наибольший размер непроходного калибра-пробки:

НЕmax =45039+00042=45041 мм

Исполнительный размер калибра НЕ 45041-0004

Рисунок 8 – Схема расположения полей допусков калибров-пробок для

2 Расчёт калибров для вала и контркалибров для них

Определить размеры рабочих калибров-скоб для вала 40 d8.

По ГОСТ 25346-89 находим предельные отклонение ei = 80 мкм IN8 = 39 мкм значит es = 119 мкм.

Предельные размеры вала:

dmax =40+0119=40119 мм

dmin =40+0080=40080 мм

По таблице 2 (ГОСТ 24853-81) для Td8 и 40 мм находим данные для расчёта размеров калибров-скоб: Z1=6 мкм Y1=5 мкм Н1=7 мкм.

Z1 – отклонение середины поля допуска на изготовление проходного калибра для вала относительно наименьшего предельного размера изделия;

Y1 – допустимый выход размера изношенного проходного калибра для вала за границу поля допуска изделия;

H1 – допуск для изготовления калибров для валов.

Предельные размеры калибров-скоб определяем по соответствующим формулам таблицы 1 ГОСТ 24853-81.

Наименьший размер проходного калибра-скобы:

ПРmin=dmax-Z1-H12(3.10)

ПРmin =40119-0006-00072=401095 мм

Исполнительный размер калибра-скобы ПР 401095+0007

Наибольший размер изношенного проходного калибра-скобы:

ПРизн =40119+0005=40124 мм

Когда калибр будет иметь размер рабочей части равный ПРизн его нужно изъять из эксплуатации.

Наименьший размер непроходного калибра-скобы:

НЕmin=dmin-H12(3.12)

НЕmin =40080-00035=400765мм

Исполнительный размер калибра-скобы НЕ 400765+0007

Определить размеры контрольных калибров для рабочих калибров-скоб для вала 40 d8 .

По таблице 2 (ГОСТ 24853-81) находим данные для расчёта размеров контрольных калибров :

Z1=6 мкм;Y1=5мкм; Нр=25 мкм.

Нр – допуск для изготовления контр-калибров для вала.

Предельные размеры контр-калибров определяются по формулам:

К-ПРmax=dmax-Z1+Hp2(3.13)

К-ПРmax =40119-0006+000125=4011425 мм

Исполнительный размер контр-калибра К-ПР 4011425 -00025

Определим размер калибра для контроля износа гладкого проходного калибра-скобы:

К-И=dmax+Y1+Hp2(3.14)

К-И =40119+0005+000252=4012525 мм

Исполнительный размер К-И 4012525 -00025

Предельные размеры контр-калибров:

К-НЕmax=dmin+Hp2(3.15)

К-НЕmax =40080+000252=4008125 мм

Исполнительный размер К-НЕ 4008125 -00025

Рисунок 9 – Схема расположения полей допусков калибров-скоб для вала 40d8 и контрольных калибров для этих скоб

Расчёт предельных отклонений призматического шпоночного соединения

Шпоночные соединения втулок шкивов муфт и других деталей машин с валами должны передавать заданный крутящий момент. Их применяют когда к точности центрирования соединяемых деталей не предъявляют особых требований.

Установлены следующие три типа шпоночных соединений: свободное нормальное и плотное. Шпоночное соединение собирается в системе вала. В нашем случае тип шпоночного соединения на тихоходном валу нормальный. Шпонки делаются из специального проката имеющего точность изготовления по ширине по h9. Поля допусков для паза на валу N9 и для паза во втулке js 9. Для диаметра выходного конца вала d = 55 мм по ГОСТ 23360-78 выбираем шпонку сечением b × h = 16 × 10 мм. Глубина паза во втулке 43 мм а на валу – 6. Размеры соединения и поля допусков представлены на рисунке 10.

Таблица 4– предельные размеры шпоночного соединения

Наименование элемента соединения

Рисунок 10 – Поля допусков шпоночного соединения

Расчёт предельных отклонений резьбового соединения

Определить предельные размеры и построить поля допусков для резьбового соединения М24×25. Ввиду того что по ГОСТ 8724-81 не существует метрической резьбы М24 с шагом 25; принимаем близкую к ней : М24×2

Номинальные значения диаметров резьбы М24×2 с мелким шагом равным Р = 2 по ГОСТ 9150-59 [21]: наружный диаметр резьбы соответственно болта и гайки d = D = 24 мм внутренний диаметр резьбы соответственно болта и гайки d1 = D1 = 21835 мм средний диаметр резьбы d2 = D2 = 22701 мм.

Ввиду отсутствия указания о степени точности резьбы принимаем сопряжение с зазором и грубый класс точности как более экономичный: 7H8g.

Таблица 5.1 – Предельные отклонения размеров болта и гайки:

Таблица 5.2 – Предельные размеры болта и гайки:

Рисунок 11 – Схема расположения полей допусков резьбового соединения М24×2-7H8g

Расчёт элементов зубчатой передачи

1 Расчет зазоров сопряжения

Расчёт гарантированного бокового зазора определяющего вид сопряжения должен производиться с учётом:

температурного режима работы передачи;

способа смазывания и окружной скорости зубчатых колёс;

допустимого свободного поворота зубчатых колёс в пределах бокового зазора [3].

Величина бокового зазора jn1 соответствующая температурной компенсации определяется по формуле:

jn1= a[αp1 (t1-20º)- αp2 (t2-20º)]2sinα(6.1)

jn1= 0684a [αp1 (t1-20º)- αp2 (t2-20º)](6.2)

где а – межосевое расстояние передачи мм;

αp1 αp2 – коэффициенты линейного расширения для материалов соответственно зубчатых колёс и корпуса ºС-1. Принимаем αp1=115·10-6 ºС-1 для стальных зубчатых колёс и αp2=105·10-6 ºС-1 для чугунного корпуса [табл. 1.62 3];

t1 t2 – предельные температуры для которых рассчитывается боковой зазор соответственно зубчатых колёс и корпуса.

Межосевое расстояние a определяется по формуле:

a=05m(z1+z2) мм(6.3)

где m=4 – модуль передачи;

z1 – число зубьев шестерни;

z2 – число зубьев колеса.

а=054 (25+55)=160 мм

jn1=1600684 [11510-6 (85-20)-10510-6 (50-20)]=0047 мм(6.4)

Величину бокового зазора (мкм) необходимого для размещения слоя смазки ориентировочно можно определить по формуле:

jn2=(10÷30)m мкм(6.5)

Причём 10m принимают для тихоходных передач и до 30 m – для особо высокоскоростных передач. Принимаем для нашего случая коэффициент перед m равным 10:

Таким образом гарантированный боковой зазор:

jn min≥ jn1+ jn2 мкм(6.6)

Наибольший возможный боковой зазор jn max определяется по формуле:

jn max= jn min+(Тн1+Тн2+2a)2sinα(6.7)

jn max= jn min+(Тн1+Тн2+2a)0684 (6.8)

где Тн1 Тн2 – допуски на смещение исходного контура соответственно для 1-го и 2-го колёс;

a – предельное отклонение межосевого расстояния для данного вида сопряжения.

Для степени точности зубчатой передачи 8-Н имеем следующие данные показателей норм кинематической точности:

Fr1=50 мкм Fr2=71мкм [таблица 6 8] ГОСТ 1643-81 для делительных диаметров:

Тн1=120 мкм Тн2=300 мкм [таблица 15 8]

а=20 мкм [таблица 13 8]

jn max=87+(120+300+220)0684=40164 мкм

В случае необходимости (для кинематических передач) могут быть определены:

наименьший свободный угловой поворот зубчатого колеса (α=20º)

φmin=(2 jn min(mzcosα))206(6.11)

для колеса тихоходного:

наибольший свободный угловой поворот зубчатого колеса (α=20º)

φmax=(2 jn maxmzcosα)206 (6.12)

φmax2=(240164455094)206=800=1320.

2 Расчёт некоторых размеров разноимённых профилей зубьев

Определить некоторые отклонения для зубчатого колеса.

Диаметр вершин зубьев da определяется по формуле: (для колеса тихоходного)

da =220+24(1+0)=228 мм

где d – делительный диаметр колеса

hа=1 – коэффициент высоты головки зуба;

Т.к. количество зубьев большое то х = 0.

В таблице 3 ГОСТ 1643-81 предусмотрен учет значений номинального коэффициента осевого перекрытия . Для прямозубой передачи определяется по формуле:

= bwm = 504314=40 (6.14)

Граничные значения коэффициента приведены в таблице 4 ГОСТ 1643-81

Так как коэффициент осевого перекрытия расчетный больше граничного значения коэффициента тогда определяем следующие параметры:

По заданию зубчатая передача имеет точность 8-Н ГОСТ 1643-81 и исходя из этого мы должны выбрать показатели точности колес:

а) показатель кинематической точности: - колебание измерительного межосевого расстояния находим в зависимости от степени точности колеса (8) величины делительного диаметра (100 мм и 220 мм – входят в интервал «до 125» и «свыше 125 до 400») модуля (4) равным = 71 мкм = 100 мкм.

б) показатель плавности работы: fpt – отклонение шага находим в зависимости от степени точности колеса (8) величины делительного диаметра (100 мм и 220 мм – входят в интервал «до 125» и «свыше 125 до 400») модуля (4) равным fpt = ±25 мкм fpt = ±28 мкм

в) показатель контакта зубьев: Fk – суммарная погрешность контактной линии находим в зависимости от степени точности колеса (8) величины ширины зубчатого венца (40 мм – входит в интервал « до 40») модуля (4) равным Fk = 40 мкм

Длина общей нормали для прямозубых колёс без смещения (W) косвенно характеризующая толщину зуба и окружной шаг мм

где W1 – длина общей нормали цилиндрических прямозубых колес модулем =1 мм

при m = 4 мм. Значение W1 в зависимости от числа зубьев колеса (z = 55) и число зубьев охватываемых при измерении (zn = 7) состоят в соответствии с таблицей 5.30 [13]:

W = 199592 40 = 79837мм

Длина общей нормали имеет отклонение. Чтобы не произошло заклинивания в передаче это отклонение имеет отрицательное значение. Наименьшее отклонение длины общей нормали (EWs) находим по таблице 16 ГОСТ 1643-81

Таким образом наименьшее отклонение длины общей нормали EWs = 14 мкм. Допуск на длину общей нормали TW определим по таблице 19 ГОСТ 1643-81

Допуск на длину общей нормали TW = 28 мкм.

Значит верхнее отклонение длины общей нормали EWs min = -14 мкм.

Нижнее отклонение длины общей нормали:

EWs max = - EWs - TW = -14-28 = -42мкм. (6.16)

Таким образом в таблице чертежа должно быть проставлено для длины общей нормали: W = 79837-0014-0042.

Расчёт конструкторской размерной цепи вала тихоходного

Размерные цепи решают прямой и обратной задачей согласно заданию решаем обратную задачу.

Рассчитать конструкторскую размерную цепь вала тихоходного. Неуказанные предельные отклонения валов h14 остальные ±IT142.

Рисунок 12 – Схема конструкторской размерной цепи вала тихоходного

При расчете размерной цепи учитываем что замыкающее звено является наименее точным. В качестве замыкающего звена выбираем выходную шейку т.к. в собранном узле положение свободного конца данной шейки имеет возможность продольного смещения. Находим номинальное значение (А ном) замыкающего звена:

А ном = Σ Аув – Σ Аум мм (7.1)

где Аув – увеличивающие звенья размерной цепи;

Аум – уменьшающие звенья размерной цепи.

А ном = 274-(39+8+60+47) = 120 мм

Находим максимальное (А max) и минимальное (А min) значения замыкающего звена:

А min = Σ Аув min – Σ Аум max мм. (7.3)

Наибольшие значения размеров звеньев: 274000; 39310; 8000; 59630; 47310.

Наименьшие значения размеров звеньев: 272700; 38690; 7640; 60370; 46690.

А max =274000-(38690+7640+60370+46690)=12061 мм

А min =272700-(39310+8000+59630+47310)=11845мм

Находим верхнее предельное отклонение (esА) замыкающего звена:

esА = А max- А ном мм (7.4)

esА = 12061 – 120 = 061мм

Находим нижнее предельное отклонение (eiА ) замыкающего звена:

eiА = A min-A ном мм (7.5)

eiА =11845 – 120 = - 155 мм

Допуск (IT ) замыкающего звена равен:

IT = А max - A min =12061 –11845 = 216мм

Таким образом значение замыкающего звена и его предельные отклонения равны:

Назначение средств измерения для вала тихоходного

Назначение средств измерения выполняется в зависимости от масштаба производства .В данной курсовой работе задан еденичный тип производства. Для единичного производства применяются универсальные СИ и контрольные приспособления.

Контролю подлежат(см. чертёж «Вал тихоходный»):

а) диаметральные размеры –90h14 70s6 65n6 55

б) линейные–274 8 39± 60+ 47± 70± 26± 49-02; 16

в) шероховатость поверхностей Ra 16; Ra 32; Ra0 63;

г) радиус R 16 и фаски 2×45°;16×45°;

д) допуск формы и расположения поверхностей :1) допуск соосности 2) допуск цилиндричности 3)допуск торцового биения.

Назначаем средства контроля :

Для диаметральных размеров 65 70 55k6– микрометр рычажный типа МР и МРИ скоба рычажная типа СР; 90h14– штангенциркуль ШЦ-

для линейных размеров – 39± 60+ 47± 70± 26± - штангенциркуль ШЦ- 16N9– глубиномер 274 8 49-02– штангенциркуль ШЦ-

для контроля шероховатостей поверхностей Ra 063; Ra 16; Ra32 используем образцы шероховатостей по ГОСТ 2789;

для радиусов R 16 и фасок 16×45°;2×45°- штангенциркуль типа ШЦ-I;

для контроля отклонения формы и расположения –(допуск цилиндричности допуск соосности и допуск торцового биения)-прибор-биениемер ПБМ-500М.

Данные диаметральных и линейных размеров заносим в таблицу 8.

Таблица 8 — Выбор универсальных СИ для вала тихоходного

Наименование и обозначение выбранного СИ

Нутромер индикаторный (НИ) с ценой деления отсчетного устройства 001 мм

Штангенциркуль с отсчетом по нониусу 005 мм – ШЦ-II

Штангенциркуль ШЦ-III с ценоой деления 01 мм

Скоба рычажная типа СР при использовании в стойке или при обеспечении теплоизоляции от рук оператора при настройке на ноль по установочной мере длины 3-го класса

В настоящей курсовой работе использованы ссылки на следующие нормативные документы:

ГОСТ 520-89 Подшипники качения. Технические условия.

ГОСТ1643-81 Основные нормы взаимозаменяемости. Передачи зубчатые цилиндрические. Допуски.

ГОСТ 3325-85 Подшипники качения. Поля допусков и технические требования к посадочным поверхностям валов и корпусов. Посадки.

ГОСТ 9150-2002 Основные нормы взаимозаменяемости. Резьба метрическая. Профиль.

ГОСТ 16093-2004 Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором.

ГОСТ 23360-78 Основные нормы взаимозаменяемости. Соединения шпоночные с призматическими шпонками. Размеры шпонок и сечений пазов. Допуски и посадки.

ГОСТ 24853-81 Калибры гладкие для размеров до 500 мм. Допуски.

ГОСТ 25346-89 Основные нормы взаимозаменяемости. ЕСДП. Общие положения. Ряды допусков и основных отклонений.

Список использованной литературы

Анурьев В.И. Справочник конструктора-машиностроителя: В 3-х т. Т.1. – 5-е изд. перераб. и доп. – М. Машиностроение 1979. –728 с. ил.

Анурьев В.И. Справочник конструктора-машиностроителя: В 3-х т. Т.2. – 5-е изд. перераб. и доп. – М. Машиностроение 1979. –559 с. ил.

Анурьев В.И. Справочник конструктора-машиностроителя: В 3-х т. Т.3. – 5-е изд. перераб. и доп. – М. Машиностроение 1979. –557 с. ил.

Болдин Л.А. Основы взаимозаменяемости и стандартизации в машиностроении: Учебное пособие для вузов. – 2-е изд. перераб. и доп. – М.: Машиностроение 1984. – 272 с. ил.

Общетехнический справочник Е.А.Скороходов В.П.Зотов А.Б.Пикнис и др.; Под общ. Ред. Е.А. Скороходова. – 3-е изд. перераб. и доп. – М.: Машиностроение 1989. – 512 с. ил.

Покровский Б.С. Механосборочные работы и их контроль: Учеб. Пособие для ПТУ. – М.: Высш. шк. 1989. – 271 с. ил.

Справочник технолога-машиностроителя. В 2-х т. Т. 1 Под ред. А.Г.Косиловой и РК.Мещерякова. – 4-е изд. перераб. и доп. – М.: Машиностроение 1986. – 656 с. ил.

Справочник технолога-машиностроителя. В 2-х т. Т. 2 Под ред. А.Г.Косиловой и РК.Мещерякова. – 4-е изд. перераб. и доп. – М.: Машиностроение 1986. – 496 с. ил.

Точность и производственный контроль в машиностроении: Справочник И.И.Балонкина А.К.Кутай Б.М.Сорочкин Б.А.Тайц; Под общ. ред. А.К.Кутая Б.М.Сорочкина. – Л.: Машиностроение 1983. – 368 с. ил.

Якушев А.И. и др. Взаимозаменяемость стандартизация и технические измерения: Учебник для втузов А.И. Якушев Л.Н.Воронцов Н.М.Федотов – 6-е изд. перераб. и дополн. – М. Машиностроение 1987. – 352с. ил.

Якушев А.И. Взаимозаменяемость стандартизация и технические измерения. Изд. 3-е перераб. и доп. – М. Машиностроение 1974. – 472с. ил.

ГОСТ 2.402-68 Единая система конструкторской документации. Условные изображения зубчатых колес реек червяков и звездочек цепных передач;

ГОСТ 2.403-75 Единая система конструкторской документации. Правила выполнения чертежей цилиндрических зубчатых колес;

ГОСТ 8.050-73 ГСОЕИ Нормальные условия выполнения линейных и угловых измерений.

ГОСТ 1643-81 ОНВ Передачи зубчатые цилиндрические. Допуски.

ГОСТ 2015-84 Калибры гладкие нерегулируемые. Технические требования. М. Издательство стандартов 5 с.

ГОСТ 24642-81 ОНВ Допуски формы и расположения поверхностей. Основные термины и определения. М. Издательство стандартов 1990. –68 с. ил.

ГОСТ 24643-81 ОНВ Допуски формы и расположения поверхностей. Числовые значения. М. Издательство стандартов 1981. –14 с.

ГОСТ 24851-81 Калибры гладкие для цилиндрических отверстий и валов. Виды. М. Издательство стандартов 8 с. ил.

Рекомендуемые чертежи

- 24.01.2023