Расчет привода конвейера

- Добавлен: 24.01.2023

- Размер: 664 KB

- Закачек: 0

Описание

Расчет привода конвейера

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дополнительная информация

![]() курсовая.doc

курсовая.doc

Заданные параметры:

Мощность электродвигателя 4 кВт;

Частота вращения 950 оборотов в минуту;

Частота вращения диска 20 оборота в минуту.

При проектировании приводов к машинам работающим при длительной постоянной или незначительно меняющейся нагрузке пробор электродвигателя производится по номинальной мощности на выходном валу привода.

зп – КПД закрытой цилиндрической зубчатой пары;

озп – КПД открытой цилиндрической зубчатой пары;

п – КПД пары подшипников.

зп = 097; озп = 094; п = 099.

общ = 0972·094·0994 = 08432.

Каждому типоразмеру электродвигателя соответствует своё значение передаточного числа привода необходимого для получения заданной частоты вращения выходного вала.

Uзп – передаточное число закрытой передачи;

Uозп – передаточное число открытой передачи.

Для осуществления полученного значения передаточного числа привода обеспечивающего заданное число оборотов ведомого вала привода необходимо чтобы его значение лежало в диапазоне:

Для рассматриваемой схемы:

2 Выбор электродвигателя

По приведенным характеристикам подбираем электродвигатель АОТ2-51-6. Nдв = 4 кВт nдв = 970 обмин

Кинематический расчёт привода

1 Определение передаточного числа привода и разбивка его между типами и ступенями передач входящим в его состав

Определяем общее передаточное число:

Принятые значения Uб и Uт определяют значение Uред.

Uред = Uб · Uт = 465 · 344 = 1599 = 16

2 Определение частоты вращения валов привода

Частота вращения вала электродвигателя nдв = 970 обмин;

Частота вращения входного вала редуктора n1 = nдв = 970 обмин;

Частота вращения промежуточного вала редуктора.

Частота вращения выходного вала редуктора

Частота вращения выходного вала привода

Разница между полученным и заданным значениями:

3 Определение величин крутящих моментов на валах привода

Крутящий момент на входном валу электродвигателя

крутящий момент на промежуточном валу редуктора

крутящий момент на выходном валу редуктора

крутящий момент на выходном валу привода

Полученные значения крутящих моментов на валах привода и частот их вращения заносим в таблицу

Частота вращения n обмин

Крутящий момент Т Н·мм

Выбор материалов зубчатых колёс

Зубчатые колёса закрытых зубчатых передач (т. е. передач входящих в схему редукторов и коробок скоростей) обычно выполняются из различных марок сталей.

Для зубчатого колеса выбираем объёмную закалку

Для шестерни выбираем объёмную закалку

2 Допускаемые контактные напряжения

– базовый предел выносливости поверхностей зубьев по контактным напряжениям;

SH – коэффициент безопасности

SH – 11 (при объёмной закалке нормализации и улучшении);

KHL – коэффициент долговечности при переменной нагрузке

NHO = 30HB24 = 30·36024 = 4094937301;

2 Допускаемые изгибные напряжения

SF – коэффициент безопасности; SF = 17 22 принимаем SF = 20.

KFC – коэффициент учитывающий влияние двусторонней нагрузки;

F lim b = 600 Hмм2 по табличным значениям.

(при НВ 350) – коэффициент долговечности.

при переменной нагрузке.

Расчёт зубчатых цилиндрических передач на работоспособность

1 Определяем межосевое расстояние

Для прямозубых передач

– относительная ширина передачи принимаем

– для предварительных расчётов принимаем:

2 Зададим число зубьев

Z1 = 20 30 принимаем Z1 = 24

Z2 = Z1 · U = 24 · 344 = 8256 = 82.

3 Определяем модуль зацепления

По ГОСТ 9563-80 принимаем т = 4.

4 Уточнённое межосевое расстояние

делительный диаметр шестерни:

d1 = m·z1 = 4·24 = 96 мм.

делительный диаметр колеса:

d2 = m·z2 = 4·82 = 328 мм.

диаметр вершин шестерни:

dа1 = d1+2m = 96+8 = 104 мм.

диаметр вершин колеса:

dа2 = d2+2m = 328+8 = 336 мм.

диаметры впадин шестерни:

df1 = d1-25m = 96-10 = 86 мм.

диаметры впадин колеса:

df2 = d2-25m = 328-10 = 318 мм.

7 Окружная скорость в зацеплении

мс где d1 – делительный диаметр.

8 Уточнённый KH по таблице

9 Фактические контактные напряжения

Расчёт прочности зубьев на изгиб

– коэффициент учитывающий форму зуба

Принимаем = 362 (справ.)

– коэффициент динамической нагрузки;

Расчёт косозубой цилиндрической передачи

Для данной сосной схемы принимаем

Нагрузка составляет

Число зубьев быстроходной передачи:

принимаем = 8° тогда

модуль в зацеплении:

по ГОСТ 9563-80 m = 35.

1 Уточнённое межосевое расстояние

определяем модуль в зацеплении: mn = 35 по ГОСТ 9563-80.

Диаметры колёс для косозубой пары примем такие же для прямозубой т. к. схема редуктора соосная.

По данной скорости в соответствии с таблицей 13 уточняется значение коэффициента .

В соответствии с уточнёнными значениями и производим проверку фактических контактных напряжений:

3 Проверка прочности зубьев на изгиб

– коэффициент учитывающий форму зуба;

– коэффициент учитывающий наклон зубьев.

– угол наклона зуба 8° 20°.

– торцевой коэффициент перекрытия.

– коэффициент нагрузки для расчёта по изгибным напряжениям.

– коэффициент неравномерности распределения нагрузки по длине контакта;

– коэффициент динамической нагрузки.

Ориентировочный расчёт валов

Для вала шестерни принимаем Сталь 20Х промежуточный и выходной вал Сталь 45.

– условное допускаемое напряжение;

– 12 20 Нмм2 для быстроходных валов;

– 20 25 Нмм2 для промежуточных и выходных валов;

Проведём ободы внутренней стенки редуктора на расстоянии С0 = (15 20) мм. от боковой и торцевой поверхности колёс примем С0 = 20 мм.

Расстояние между торцевыми поверхностями колёс двухступенчатого редуктора выполним по развёрнутой схеме С = (03 05)·С0.

Определим длину и диаметры ступиц колёс:

Для прямозубой цилиндрической передачи шариковые радиальные однорядные (ШПРО). Для остальных валов роликовые-конические (РПК) типа 7000. Для быстроходных и промежуточных валов – лёгкой а для тихоходных валов – средней серии.

Контур наружной поверхности фланца корпуса редуктора шириной Вфл.

Проектировочный расчёт валов на совместное действие изгиба и кручения

Силы взаимодействия зубьев направлены по длине зацепления как общей нормали к рабочим поверхностям зубьев.

Расчёт входного вала:

– окружные составляющие;

– для передач без смещения;

Н. – радиальная составляющая;

Н. – осевые составляющие;

1 Определение реакций опор в горизонтальной плоскости

Строим эпюру изгибающих моментов в горизонтальной плоскости.

Изгибающий момент в т. Д:

2 Определение реакций опор в вертикальной плоскости

Строим эпюру изгибающих моментов:

2 Строим эпюру суммарного момента

3 Строим эпюру крутящего момента Т (Н·мм)

4 В опасном сечении вала где действуют наибольший суммарный момент определяем приведённый момент

5 Из условия прочности вала на изгиб с кручением определяем диаметр в опасном сечении

– допуск напряжения на изгиб по симметричному циклу.

6 Определяем суммарные реакции в опорах

Расчёт промежуточного вала.

Определение реакций опор в горизонтальной плоскости:

Для прямозубой передачи:

Строим эпюры изгибающих моментов в горизонтальной плоскости.

Определяем реакции опор в вертикальной плоскости:

Строим эпюры изгибающих моментов:

Строим эпюру суммарного изгибающего момента:

В опасном сечении определяем приведённый момент:

из условия прочности вала на изгиб::

Определяем суммарные реакции в опорах:

Расчёт выходного вала:

сосредоточенный изгибающий момент:

Определение реакции опор в вертикальной плоскости:

-6509+9226+5306-8023

строим эпюры изгибающих моментов в вертикальной плоскости:

определим реакции опор в горизонтальной плоскости:

927+19108-459388+26101

строим эпюры в горизонтальной плоскости:

суммарный изгибающий момент:

в опасном сечении определяем приведённый момент:

из условия прочности вала на изгиб:

определяем суммарные реакции в опорах:

Уточнённый расчёт валов

1 Определение запаса усталостной прочности выходного вала

где зависит от степени ответственности рассчитываемого вала.

-запас усталостной прочности при учёте норм напряжений.

-запас усталостной прочности при учёте только касательных напряжений.

пределы выносливости материала при симметричном цикле по нормальным касательным напряжениям.

Для углеродистой стали:

эффективные коэффициенты концентрации напряжений при изгибе и кручении.

(по таблице 2 метод. указаний)

масштабный фактор и фактор качества поверхности (по графику)

При наличии осевого усилия на валу:

по таблице 3 мм3 при d=40 мм.

для сечения вала ослабленным шпоночным пазом:

коэффициенты характеризующие чувствительность материала вала к асимметрии цикла.

для углеродистых сталей.

-в сечении вала ослабленного шпоночным пазом.

2 Расчёт входного вала на жёсткость

Для валов ЗП стрела прогиба

полярный момент инерции.

модуль упругости при сдвиге.

допускаемый угол закручивания вала.

вычисляем площади по участкам:

условие жёсткости вала выполняется.

Проверка долговечности подшипников

n = 970 обмин. L10 = 15000 час.

Схема установки – враспор.

Радиальные нагрузки на опоры:

Fa1 = 1014 H. Rra = 7576 H. RrB = 742 H.

Выбираем ШПРО 204 лёгкой серии ГОСТ 831-75.

d = 20 мм. D = 47 мм.;

С = 157 кН – динамическая грузоподъёмность;

С0 = 831 кН – статическая грузоподъёмность;

е = 019 FaС0 – ГОСТ.

Осевые составляющие:

выполняем первое приближение:

осевые нагрузки не учитываются.

Эквивалентная нагрузка:

V = 1 х = 056 y = 23 Kt = 1.0 .

Долговечность подшипника определяем по более нагруженному:

определяем с учётом осевой составляющей.

Расчётная долговечность:

n = 313 обмин. L10 = 15000 ч.

Схема установки враспор.

Радиальная нагрузка на опоры:

Fa2 = 1044 H. RrA = 528 H. RrB = 451 H.

Выбираем РПК 206 лёгкой серии ГОСТ 333-79.

d = 30 мм. D = 62 мм. ;

С = 315 кН – динамическая грузоподъёмность;

С0 = 220 кН – статическая грузоподъёмность;

е = 036 FaС0 – по ГОСТ.

осевые силы не учитываются.

Расчёт более нагруженной опоры.

n = 30 обмин. L10 = 15000 ч.

Радиальные нагрузки:

Выбираем ШРПО 308 средней серии.

d = 40 мм. D = 90 мм. ;

С = 508 кН – динамическая грузоподъёмность;

С0 = 311 кН – статическая грузоподъёмность;

![]() 05.cdw

05.cdw

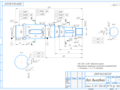

![]() 01.cdw

01.cdw

![]() Спецификация.spw

Спецификация.spw

КО.2009.1345.102. 00.

КО.2009.1345.102. 01.

Жезловый маслоуказатеь

КО.2009.1345.102. 02.

КО.2009.1345.102. 03.

КО.2009.1345.102. 04.

КО.2009.1345.102. 05.

КО.2009.1345.102. 06.

КО.2009.1345.102. 07.

КО.2009.1345.102. 08.

КО.2009.1345.102. 09.

КО.2009.1345.102. 10.

КО.2009.1345.102. 11.

КО.2009.1345.102. 12

КО.2009.1345.102. 13

КО.2009.1345.102. 14

КО.2009.1345.102. 15

КО.2009.1345.102. 16

КО.2009.1345.102. 17.

КО.2009.1345.102. 18.

Шайба регулировачная

КО.2009.1345.102. 19

КО.2009.1345.102. 20

Шариковый радиально-упорный

Гайка корончатая М20х1.75

![]() 02.cdw

02.cdw

остальных +-t2 14 квалтета

Сталь 35 ГОСТ 1050-88

![]() 03.cdw

03.cdw

остальных +-t2 14 квалтета

Штамповочные уклоны 5

Шероховатость фасок

Колесо цилиндрическое

Сталь 35 ГОСТ 1050-88

![]() 04.cdw

04.cdw

Сопряженные поверхности корпуса и крышек покрыть тонким слоем

герметика УТ-34 ГОСТ 24285-80

Необработанные наружные поверхности редуктора покрыть серой

л масла И-30А ГОСТ 20799-75

Радиальная консольная нагрузка на валах не более