Расчет насадочного абсорбера

- Добавлен: 25.01.2023

- Размер: 2 MB

- Закачек: 1

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дополнительная информация

![]() Спецификация.doc

Спецификация.doc

Болт М20х 50.5 ГОСТ 7805-78

Гайка М20.5 ГОСТ 5915-75

Шайба 20.019 ГОСТ 11371-78

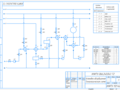

![]() Абсорер.cdw

Абсорер.cdw

Выход кубового остатка

Техническая характеристика

Производительность по исходной смеси 16 тч.

Давление в колонне Р= 1 МПа

Температура среды в кубе 20

Среда в аппарате токсичная

Тип колонны - насадочная

Высота насадки 12.25 м

Технические требования

Аппарат изготовить по требованиям "Правил устройства и

безопасной эксплуатации сосудов

работающих под давлением"

и ОСТ 26-291-87 "Сосуды и аппараты стальные сварные. Общие

технические условия.

Сварку выполнить по ОСТ 26-3-87 "Сварка в химическом

машиностроении. Общие положения.

Сварные швы подвергнуть ультразвуковому контролю в объеме 100%

Сварные швы испытать на стойкость против межкристаллитной

коррозии по ГОСТ 6032-89 "Стали и сплавы коррозионностойкие.

Методы испытания на прочность против межкристаллитной

Аппарат испытать на прочность гидравлически в горизонтальном

положении под давлением 0

в вертикальном положении

Действительное расположение штуцеров

Не указанный вылет штуцеров 150 мм.

Схема расположения штуцеров

Сталь Х18Н10Т ГОСТ 5632-72

![]() тех.cdw

тех.cdw

Установка абсорбционная

Технологическая схема

![]() схема.cdw

схема.cdw

Вода оборотная (подача)

Наименование среды в трубопроводе

Смесь бензола с маслом

Вода оборотная (возврат)

Холодидьник смешения

Холодильник оросительный

Колонна ректификационная

Вентиль регулирующий

КНИТУ 066.240.043 ТЗ

Установка абсорбционная

Техноогическая схема

![]() 19.doc

19.doc

Вес крышки (днища): .

Количество тарелок: ТСН-III – 1ТСН-II – 1 шт.

Вес тарелок: .[1 с.220 с.221]

количество 2.[2 с.631]

Масса опоры для решетки:

Вес опорной решетки:

Вес аппарата заполненного водой:

Минимальный вес аппарата:

Выбираем: Опора тип II – цельная опорная конструкция.[2 с.672]

![]() Н А.doc

Н А.doc

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

Казанский национальный исследовательский технологический университет

Кафедра: Процессы и аппараты химической технологии

Расчет насадочного абсорбера

Пояснительная записка к курсовому проекту

по процессам и аппаратам химической технологии

Технологический расчёт 8-16

Гидравлический расчёт 17

Конструктивный расчёт 18-21

Механический расчёт 22-23

Техника безопасности 24-25

Абсорбцией называют процесс поглощения газа или пара жидким поглотителем (абсорбентом). Поглощение газа может происходить либо за счет его растворения в абсорбенте либо в результате его химического взаимодействия с абсорбентом. В первом случае процесс называют физической абсорбцией а во втором случае – хемосорбцией. Возможно также сочетание обоих механизмов процесса.

В промышленности абсорбция широко применяется для выделения из газовых смесей ценных компонентов для очистки технологических и горючих газов от вредных примесей для санитарной очистки газов и т.д.

При переходе из газовой фазы в жидкую энергия молекул распределяемого компонента уменьшается. Поэтому процесс абсорбции сопровождается выделением тепла и повышением температуры системы. Кроме того объем системы в процессе абсорбции уменьшается за счет уменьшения объема газовой фазы. Следовательно согласно принципу Ле-Шателье растворимость газа в жидкости увеличивается при повышении давления и уменьшении температуры процесса. Статика процесса абсорбции описывается уравнением Генри а кинетика – основными уравнениями массопередачи.

При абсорбции процесс массопередачи протекает на поверхности соприкосновения фаз. Поэтому в аппаратах для поглощения газов жидкостями (абсорберах) должна быть создана развитая поверхность соприкосновения между газом и жидкостью. По способу образования этой поверхности абсорбционные аппараты можно разделить на поверхностные барботажные и распыливающие.

В абсорберах поверхностного типа поверхностью соприкосновения фаз является зеркало жидкости или поверхность стекающей пленки.

Насадочные колонны представляют собой колонны загруженные насадкой - твердыми телами различной формы; при наличии насадки увеличивается поверхности соприкосновения газа и жидкости.

Эффективность работы насадочного абсорбера во многом зависит не только от гидродинамического режима но и от типа выбранной насадки. Разнообразие применяемых насадок объясняется множеством предъявляемых к ним требований: большая удельная поверхность и свободный объем малое гидравлическое сопротивление газовому потоку равномерное распределение абсорбента хорошая смачиваемость коррозионная стойкость малая насыпная плотность и низкая стоимость.

В барботажных абсорберах поверхность соприкосновения фаз развивается потоками газа распределяющегося в жидкости в виде пузырьков и струек. Такое движение газа называемое барботажем осуществляется в тарельчатых колоннах с колпачкаовыми ситчатыми или провальными тарелками. Особенностью тарельчатых колонн является ступенчатый характер проводимого в них процесса (в отличие от непрерывного процесса в насадочных колоннах) газ и жидкость последовательно соприкасаются на отдельных ступенях (тарелках) аппарата.

В распыливающих абсорберах поверхность соприкосновения создается путем распыления жидкости в массе газа на мелкие капли. Такие абсорберы изготовляются обычно в виде колонн в которых распыление жидкости производится сверху а газ движется снизу вверх.

Выбор типа абсорбера

Все перечисленные типы абсорберов имеют свои достоинства и недостатки. Поверхностные абсорберы малоэффективны и имеют ограниченное применение главным образом для абсорбции небольших количеств хорошо растворимых газов.

Преимуществом распылительных абсорберов является их простота и дешевизна низкое гидравлическое сопротивление а недостатками – дополнительные затраты энергии на распыление жидкости большая плотность орошения и трудность регулирования подачи большого количества жидкости

Преимуществом барботажных абсорберов является хороший контакт между фазами и возможность работы при любом в том числе и низком расходе жидкости кроме того в барботажных абсорберах легко осуществить отвод теплоты. Основной недостаток барботажных абсорберов сложность конструкции и высокое гидравлическое сопротивление.

Насадочные колонны – наиболее распространенный тип абсорберов. Преимуществом их является простота устройства особенно важная при работе с агрессивными средами так как в этом случае требуется защита от коррозии только корпуса колонны и поддерживающих насадку решеток насадка же может быть выполнена из химически стойкого материала. Важным преимуществом насадочных колонн более низкое чем в барботажных абсорберах гидравлическое сопротивление. Однако насадочные колонны мало пригодны при работе с загрязненными жидкостями при малых расходах жидкости и при больших тепловыделениях.

В результате абсорбции CO2 водой образуется раствор являющийся коррозионно-активным поэтому выбираем насадочный тип абсорбера с керамической насадкой.

Описание технологической схемы

На рис. 1 представлена простейшая схема абсорбционной установки. Исходная газовая смесь состава ун и с расходом инертного компонента G поступает в нижнюю часть насадочного абсорбера A. В верхнюю часть аппарата подается абсорбент с расходом L и остаточной долей распределяемого компонента (абсорбтива) в нем хн. В ходе процесса при взаимодействии фаз на элементах насадки часть абсорбтива переходит из газовой фазы в жидкую в результате чего 4 концентрация его в газе уменьшается yк ун а в жидкости увеличивается хк > хн. Абсорбент обогащенный абсорбтивом подогревается в теплообменнике Т и подается в регенератор Р где происходит их разделение вследствие чего концентрация абсорбтива уменьшается с хк до хн и абсорбент вновь направляется в абсорбер. Процесс регенераций осуществляется как правило за счет десорбции или ректификации. Прокачка газа через абсорбер происходит с помощью компрессорной машины К а подача абсорбента – насосом Н.

Газовоздушная смесь с помощью газодувки подается в насадочный абсорбер. В верхнюю часть абсорбера центробежным насосом подается вода. Вода стекает по насадке вниз а навстречу ей движется газовоздушная смесь. При взаимодействии фаз CO2 растворяется в воде и воздух очищается. Вода насыщенная CO2 самотеком поступает в приемную емкость а очищенный воздух выбрасывается в атмосферу.

Выбор конструкционного материала

Так как водный раствор CO2 при температуре 17 С° является коррозионно-активным веществом то в качестве конструкционного материала для основных деталей выбираем нержавеющую сталь Х18Н10Т ГОСТ 5632-72 которая является стойкой в сильно агрессивных средах до температуры 600°С.

Исходные данные к проекту:

Газовая смесь – углекислый газ-воздух.

Расход газовой смеси – 16000 м3ч.

Начальная концентрация CO2 в газовой смеси – 30 %

Начальное содержание СО2 в абсорбенте - 0%

Конечная концентрация СО2 в абсорбенте - 045% мас.

Температура – tн=20.

Давление в аппарате – 1013 МПа (759815 мм. рт. ст.).

Степень извлечения – 95%.

Технологический расчет

Поверхность массопередачи может быть найдена из основного уравнения массопередачи :

где: М – количество вещества переходящее из газовой смеси в жидкую фазу в единицу времени или нагрузка аппарата кгс; K - средняя движущая сила процесса абсорбции по жидкой и газовой фазам соответственно кгкг.

Определение массы поглощаемого вещества и расхода поглотителя.

Обозначим: А- абсорбтив В – инертный газ С – абсорбент. Yн - начальная относительная массовая концентрация абсорбтива в газовой фазе; Yк - конечная относительная массовая концентрация абсорбтива в газовой фазе; Xн - начальная относительная массовая концентрация абсорбтива в жидкой фазе; Xк- конечная относительная массовая концентрация абсорбтива в жидкой фазе.

Массу переходящих из газовой смеси в поглотитель CO2 М можно найти из уравнения материального баланса:

где LG - расходы соответственно чистого поглотителя (воды) и инертной части газа (воздуха) кгс; Xн Xк - начальная и конечная относительные массовые концентрации CO2 в воде кг CO2 кг воды; Yн Yк - начальная и конечная относительные массовые концентрации CO2 в воздухе кг CO2 кг воздуха.

Пересчитаем мольные концентрации yн yк в относительные массовые концентрации Yн Yк по формуле:

где y - концентрация выраженная в массовых процентах; MA MB мольные массы абсорбтива и инертного газа).

yн = 30масс%; cn = 095

Определим L- расход абсорбента из уравнения :

где G - массовый расход инертного газа (воздуха):

ρ - плотность инертного газа (воздуха) в абсорбере

p0=760мм.рт.ст. = 010132472МПа [1c.513]

V0 - объемный расход инертного газа (воздуха) в абсорбере.

Производительность абсорбера по поглощаемому компоненту:

Определим - расход абсорбента из уравнения:

Соотношение расходов фаз или удельный расход поглотителя равен:

Расчет движущей силы процесса

В насадочных абсорберах жидкая и газовая фаза движутся противотоком. Движущую силу процесса определяем по уравнению:

где Yб и Yм - большая и меньшая движущие силы на входе потоков в абсорбер и на выходе из него кг кг.

Значение найдем по уравнению равновесной линии:

Е=108*106мм.рт.ст. = 14398776 МПа [1]

Движущая сила абсорбции внизу колонны:

Движущая сила наверху колонны:

Средняя движущая сила процесса абсорбции:

Скорость газа и диаметр абсорбера

Предельную скорость газ выше которой наступает захлебывание насадочных абсорберов можно рассчитать по уравнению:

= 981мс² - ускорение свободного падения;

= 998 кгм³ - плотность воды при 20°С [1с.513];

так как поглотитель вода;

Выбираем по таблице 5.1[2с.196] неупорядоченную насадку

Стальные кольца Рашига 50х50х1

а = 110 м²м³ - удельная поверхность насадки;

= 095м³м³ - свободный объем [2с.196]

dэ=0035 м – эквивалентный диаметр насадки тогда

Действительная скорость:

w = 08* wпр = 08 * 006481 = 00518мc [1c.292].

принимаем d = 3600 мм [4c.410] при этом действительная скорость газа:

Плотность орошения и активная поверхность насадки

Минимальная эффективная плотность орошения:

здесь – линейная эффективная плотность орошения [2с.198];

Доля активной поверхности насадкиможет быть найдена:

где рq – коэффициенты определили по [3 с.343].

Расчет коэффициентов массоотдачи

Коэффициент массоотдачи в газовой фазе:

здесь – эквивалентный диаметр насадки [2с.196];

– коэффициент диффузии CO2 в газе [2c.199]

Т = 293 К – температура;

= 34 – мольный объем CO2 [1с.288];

= 299 – мольный объем воздух тогда

Критериальное уравнение:

здесь Критерий Рейнольдса:

здесь – вязкость воздуха при 0ºС [1с.513]

С = 124 – константа Сатерленда по [3с.496];

Коэффициент массоотдачи:

Коэффициент массоотдачи в жидкой фазе:

- приведенная толщина стекающей пленки жидкости здесь – вязкость воды при 20°С [1с.514];

– коэффициент диффузии CO2 в воде [1c.289]:

Коэффициент массотдачи:

Переводим коэффициенты массоотдачи в требуемую размерность:

Поверхность массопередачи и высота абсорбера

Поверхность массопередачи в абсорбере:

Высота насадки необходимая для создания этой поверхности

Число слоев насадки:

= 1 м – высота сепарационной части [4с.235];

= 24 м – высота кубовой части.

С учетом оптимизации

= 1 м – высота сепарационной части [1с.235];

Гидравлический расчет

Гидравлическое сопротивление обуславливает энергетические затраты на транспортировку газового потока через абсорбер. Величину рассчитывают по формуле:

– коэффициент [2 с. 201];

– плотность орошения;

– гидравлическое сопротивление сухой (не орошаемой) насадки:

– коэффициент сопротивления:

Конструктивный расчет

Диаметр штуцера для ввода и вывода газовой фазы:

принимаем здесь = 25 мс – скорость потока приняли по [4с.116]

Диаметр штуцера для ввода и вывода жидкой фазы:

принимаем здесь скорость = 3 мс [4 с.26]

Расчет фланцевого соединения ГОСТ Р 50073-92

Фланцевые соединения применяют для разъемного соединения составных частей корпусов и крышек. На фланцах присоединяют к аппаратам трубы арматуру

Условное обозначение: Фланец 1 – 2600 – 10 ГОСТ 28759.2-90

Материал для болта Сталь 3 ГОСТ22536.11—87

Так как фланец исполнения 1 - с гладкой уплотнительной поверхностью то для него выбирают прокладку по табл. в исполнении 1 – для фланцев с гладкой уплотнительной поверхностью по: Pу = 1 МПа – Давлению в аппарате; D = 2600 мм – Внутренний диаметр аппарата

Условное обозначение: Прокладка 1 – 2600 – 10 ОСТ 26 – 430 - 79

Фланцы и прокладки подобранные по стандартам в расчете не нуждаются.

Аппарат установлен на фундамент с помощью юбочной цилиндрической опоры.

Внутренний диаметр опорного кольца:

D1 = D – 006 = 2.6– 006 = 254 м;

Наружный диаметр опорного кольца:

D2 = D + 2 · s + 02 = 2.6+ 2 · 0006 + 02 = 2812 м;

Диаметр болтовой окружности:

Dб = D + 2 · s + 012 = 2.6+ 2 · 0006 + 012 = 273 м принимаем Dб = 2730 мм.

Номинальная расчётная толщина опорного кольца при l = 009 м:

sк' = 173 · l · ((д)12 = 173 · 009 · (018 146)12 = 547 · 10-3 м = 547 мм с учётом прибавки на коррозию принимаем округляя размер sк = 8 мм.

Ориентировочная масса аппарата

mоб = 0785 · (Dн2 - Dв2) · Ноб · ρ

где Dн = 262 м – наружный диаметр колонны;

Dв = 26 м – внутренний диаметр колонны;

Высота цилиндрической части колонны:

где h – высота насадки м; Zв и Zн – соответственно высота сепарационного пространства над насадкой и расстояние между днищем колонны и насадкой м.

ρ = 7850 кгм3 – плотность стали Ст.3;

mоб = 0785 · (2622 – 2.62) · 7757 · 7850 = 244800 кг.

Общая масса колонны: принимаем что масса вспомогательных устройств (штуцеров измерительных приборов люков и т.д.) составляет 10% от основной массы колонны тогда

mк = 11 · (mоб + mТ + mД) = 11 · (244800 + 245 + 106) = 263300 кг.

Масса колонны заполненной водой при гидравлическом испытании -

Масса воды при гидравлическом испытании:

mв = 998 · (0785 · Dв2 · Hоб + 2 · VД) = 998 · (0785 · 2.62 · 17.57 + 2·0398) = 100007 кг.

Максимальный вес колонны:

mmax = mк + mв = 263300 + 100007 = 363107 кг.

Сила тяжести аппарата при гидравлическом испытании:

G = mmax · g = 363107 · 981 = 358 Мн.

Площадь опорного кольца:

А = 0785 · (D22 – D12) = 0785 · (2.622 – 2.62) = 063 м2.

Удельная нагрузка опоры на фундамент:

= G A = 358 063 = 568 МПа [] = 15 МПа – для бетонного фундамента.

Принимаем отношение вылета лапы к высоте ребра l h = 05. Тогда

h = l 05 = 009 05 = 018 м.

Расчётная толщина ребра лапы при k = 06:

s' = 224 · G (k · z · д · l) = 224 · 358 (06 · 2 · 146 · 009) = 162 · 10-3 м = 162 мм

принимаем с учётом прибавки на коррозию толщину ребра s = 20 мм.

Рёбра привариваются к корпусу сплошным круговым швом с катетом hш = 8 мм. Общая длина сварного шва:

Lш = 4 · (h + s) = 4 · (018 + 002) = 08 м.

Прочность сварного шва:

при д = 06 · φ · д =06 · 1 · 146 = 876 МПа проверяем по условию:

G = 358 Мн 07 · Lш · hш · д = 07 · 08 · 0008 · 876 = 392 Мн т. е. прочность обеспечена.

Корпуса аппаратов чаще всего работают в условиях статистических нагрузок под внутренним избыточным давлением вакуумом или наружным избыточным давлением.

1 Цилиндрические обечайки ГОСТ 25215-82

Толщина стенки обечайки:

по [2с.211] принимаем S = 10 мм.

Здесь – диаметр обечайки ГОСТ 9617-67 [4c.410];

– давление в аппарате;

– коэффициент сварного шва [4 с. 407];

– прибавка на коррозию где

– скорость коррозии;

– срок службы аппарата;

- допускаемое напряжение;

– коэффициент [1 с. 394];

= 240 – допускаемое нормативное напряжение для стали 08Х1713М2Т [4 с. 11] ГОСТ1414-75.

Расчет днищ и крышек ГОСТ 6533-78

Эллиптическая крышка рассчитываются по формуле.

по [1 с. 211] принимаем S = 10 мм.

Здесь – диаметр обечайки;

– коэффициент сварного шва [1 с. 395];

= 240 – допускаемое нормативное напряжение

Техника безопасности

Двуокись углерода всех сортов применяется: для создания защитной среды при сварке металлов; для пищевых целей в производстве газированных напитков сухого льда для охлаждения замораживания и хранения пищевых продуктов при прямом и косвенном контакте с ними; для сушки литейных форм; для пожаротушения и других целей во всех отраслях промышленности. Жидкая двуокись углерода высшего и первого сортов применяется преимущественно для нужд сварочного производства.

По степени воздействия на организм человека двуокись углерода относится к 4-му классу опасности по ГОСТ 12.1.007-76.

При концентрациях более 5 % (92 гм3) двуокись углерода оказывает вредное влияние на здоровье человека так как она тяжелее воздуха в полтора раза и может накапливаться в слабопроветриваемых помещениях у пола и в приямках а также во внутренних объемах оборудования для получения хранения и транспортирования газообразной жидкой и твердой двуокиси углерода. При этом снижается объемная доля кислорода в воздухе что может вызвать явление кислородной недостаточности и удушья.

Все работы с этим соединением должны проводиться с организацией приточно-вытяжной вентиляции. На производстве должна соблюдаться полная герметизация аппаратов оборудования процессов налива его и слива для того чтобы исключить распространения газа в помещении.

При утечке или разливе сообщить в органы санитарно-эпидемиологического надзора. Не прикасаться к пролитому веществу. Устранить течь с соблюдением мер предосторожности. Перекачать содержимое в исправную емкость с соблюдением условий смешения жидкостей. Проливы оградить земляным валом промыть большим количеством воды. Для изоляции паров использовать распыленную воду.

Конструкция сосудов и аппаратов должна быть надежной обеспечивать безопасность при эксплуатации и предусматривать возможность осмотра очистки промывки продувки и ремонта сосудов.

Сварные швы должны быть доступны для контроля при изготовлении монтаже и эксплуатации сосудов.

Контроль качества сварных соединений сосудов и их элементов должен производиться: внешним осмотром и измерением; ультразвуковой дефектоскопией просвечиванием; механическими испытаниями; металлографическим исследованием; гидравлическим испытанием.

Для защиты от удара молнией рекомендуется устанавливать молниеотводы на высоком оборудовании. Молниеотвод устанавливается на абсорбере.

В курсовом проекте был проведён расчёт абсорбционной установки.

Приведено описание технологической схемы для очистки воздуха от углекислого газа.

После описания технологического процесса приведен подробный расчёт насадочного абсорбера.

По итогам расчётов получен аппарат со следующими характеристиками:

- диаметр абсорбера – d = 26 м;

- высота насадочной части абсорбера – Нн = 67 м;

- поверхность массопередачи в абсорбере – F = 8749 м2;

- гидравлическое сопротивление абсорбера –P = 2730 Па ;

В качестве насадки выбраны – неупорядоченные стальные кольца

Рамм В.М. Абсорбция газов.Изд.2-епереработ. И доп. – М.: Химия 1976. – 656 с.

Лащинский А.А. Толчинский А.Р. Основы конструирования и расчета химической аппаратуры. - Л. Машиностроение 1970 - 752 с.

![]() конструк.doc

конструк.doc

Диаметр штуцера для ввода и вывода газовой фазы:

принимаем здесь = 25 мс – скорость потока приняли по [4с.116]

Диаметр штуцера для ввода и вывода жидкой фазы:

принимаем здесь скорость = 3 мс [4 с.26]

Расчет фланцевого соединения ГОСТ Р 50073-92

Фланцевые соединения применяют для разъемного соединения составных частей корпусов и крышек. На фланцах присоединяют к аппаратам трубы арматуру

Условное обозначение: Фланец 1 – 2600 – 10 ГОСТ 28759.2-90

Материал для болта Сталь 3 ГОСТ22536.11—87

Так как фланец исполнения 1 - с гладкой уплотнительной поверхностью то для него выбирают прокладку по табл. в исполнении 1 – для фланцев с гладкой уплотнительной поверхностью по: Pу = 1 МПа – Давлению в аппарате; D = 2600 мм – Внутренний диаметр аппарата

Условное обозначение: Прокладка 1 – 2600 – 10 ОСТ 26 – 430 - 79

Фланцы и прокладки подобранные по стандартам в расчете не нуждаются.

Gнас = V*rж*g = 16*430*981=67493H.

Масса крышки (днища):

Вес крышки (днища):

Gднище(крышка)=mд*g=2*611*981=11988H.

mтсн-II=200кг [2 с.633]

Количество тарелок: ТСН-III – 1ТСН-II – 1 шт.

Gтарелок = (mтсн-III + mтсн-II)*g=(1135+200)*981=3075H. [1 с.220 с.221]

mр=956кг количество 2. [2 с.631]

Масса опоры для решетки:

mo=195кг количество 2 [2 с.632]

Вес опорной решетки:

Gор=(mp + mo)*g = (956+195)*981*2 = 22583H.

Вес аппарата заполненного водой:

Gв=ρж*g*Hц*S = 998*981*1225*2 =239864H.

Минимальный вес аппарата:

G=67493+11988+11028+3075+22583+239864=327195H.

Выбираем: Опора тип II – цельная опорная конструкция.[2 с.672]

Рекомендуемые чертежи

- 09.12.2015