Расчет двухступенчатого редуктора

- Добавлен: 24.01.2023

- Размер: 3 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дополнительная информация

![]() курсовой проект Ермолаева.doc

курсовой проект Ермолаева.doc

Кинематический расчет и силовой расчет привода .4

Расчет открытой ступени 7

Расчет зубчатых колес редуктора (закрытой ступени) 8

Предварительный расчет валов редуктора. 12

Конструктивные размеры шестерни и колеса 13

Конструктивные размеры корпуса редуктора 13

Проверка прочности шпоночных соединений 14

Первый этап компоновки редуктора 15

Проверка долговечности подшипника 16

Уточненный расчет валов 21

Список использованных источников 24

Цели и задачи курсового проекта:

Спроектировать и рассчитать привод грузовой лебедки имеющей грузоподъемность G=41 тонны и скорость подъема груза V=15 ммин. Привод двухступенчатый: первая ступень – закрытая (редуктор) цилиндрическая косозубая; вторая ступень – открытая цилиндрическая прямозубая (вариант № 4).

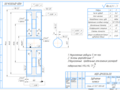

Рис. 1 Схема привода.

) Вторая ступень привода лебедки. 2) Электродвигатель. 3) Муфта.

) Редуктор. 5) Барабан лебедки.

Кинематический расчет и силовой расчет привода.

Выбор грузового каната расчет полиспаста и грузового барабана.

1.1 Расчет наибольшего натяжения каната.

Кратность полиспаста принимаем КПД полиспаста

для блоков с подшипниками качения.

S=4100(2*099)=20701 Н

1.2 Расчет наименьшего допустимого разрывного усилия каната.

Sp=n*S; n=55 для механизмов подъема груза работающих в среднем режиме.

Sp=55*20701=113856 Н

1.3 Выбор грузового каната.

Выбираем канат типа ЛК-Р по ГОСТ 2688-80 с прочностью проволок

Выбранный канат имеет диаметр d=15 мм и Sp=114500 Н.

1.4 Расчет минимального радиуса блока.

e=18 для механизмов подъема работающих в среднем режиме.

1.5 Расчет минимального диаметра грузового барабана.

1.6 Расчет частоты вращения грузового барабана

1.7 Расчет мощности на барабане

1 Выбор электродвигателя.

2.1 Расчет КПД привода

= 098 – кпд редуктора

= 095 – кпд открытой ступени

пп = 099 – кпд пары подшипников

2.2 Расчет требуемой мощности двигателя.

2.3 Оценка максимальной частоты вращения двигателя. Выбор электродвигателя.

Предварительно принимаем ;

2.4 По каталогу (стр. 390 [1]) выбираем электродвигатель. Исходя из полученной максимальной частоты вращения выбираю электродвигатель 4А160S6 c Pном =11 кВт; nдв =1000 обмин

примем передаточное число тихоходной ступени

передаточное число быстроходной ступени

3 Определение мощности частоты вращения и крутящего момента для каждого вала.

Расчет представлен в таблице 1.

Быстроходный вал редуктора

Тихоходный вал редуктора

Частота вращения тихоходного вала:

Угловая скорость быстроходного и тихоходного валов:

Определим мощность тихоходного вала:

Крутящие моменты на валах

Расчет открытой ступени.

Расчет ведем по изгибу.

1. Выбор материалов. Расчет допустимых напряжений.

Выбираем сталь 45 улучшенную для шестерни и колеса с твердостью по Бринеллю соответственно :

где KHL- коэффициент долговечности равен 1 для долговечных передач.

Формула для расчета изгибных напряжений примет вид:

коэффициент запаса SF = 17 для кованых и штампованных зубчатых колес.

2 Расчет модуля зацепления.

KF – коэффициент нагрузки

bm – коэффициент ширины венца

Для консольного расположения шестерни KF = 17

Принимаем Z1=30 bm=10; Т1- момент на тихоходном валу редуктора в Нм.

m=[38(2*374*17*10³)(30*10*278)] 13 =387 мм

YF =38 коэффициент формы для тридцати зубьев.

Найденное значение модуля округляем до стандартного m=4 мм

3 Расчет геометрических размеров зубчатых колес.

d1= Z1*m=30*38=11400 мм

d2= Z2*m=213*38=80900 мм

dа1= d1+2m=114+76=1216 мм

dа2= d2+2m=809+76=8166 мм

df1= d1-25m=114-95=1045 мм

df2= d2-25m=809-95=7995 мм

b2= bm*m=10*38=38 мм

4 Расчет вспомогательных параметров.

5 Расчет сил действующих в зацеплении.

6 Проверочный расчет передачи.

YF2=36 (стр. 42 [1]); Y- учитывает влияние угла наклона. Y=1 для прямозубой передачи.

KF=KFα*KF*KF- коэффициент нагрузки при расчете по напряжениям изгиба.

KFα – коэффициент учитывающий влияние погрешностей изготовления шестерни и колеса на распределение нагрузки между зубьями.

KFα=1 для прямозубых колес

KF - коэффициент учитывающий неравномерность распределения напряжений у основания зубьев по ширине зубчатого венца.

По таблице (таб. 3.7 [1]) находим:

KF=1068 (столбец 2-несимметричное расположение)

KF - коэффициент динамической нагрузки.

Значение KF принимаем по таблице 3.8: KF=125 (восьмая степень точности).

Проверяю зубья по напряжениям изгиба:

Значение напряжения изгиба для шестерни и колеса удовлетворяет условию

Расчет зубчатых колес редуктора (закрытой ступени).

Выбираем материалы со средними механическими характеристиками:

для шестерни сталь 45 термическая обработка- улучшение твердость НВ 230;

для колеса- сталь 45 термическая обработка улучшение твердость НВ-200.

Допускаемые контактные напряжения:

где Hlim b – предел контактной выносливости при базовом числе циклов.

По таблице (таб. 3.2 гл. 3 [1]) для углеродистых сталей с твердостью поверхностей зубьев менее НВ 350 и термической обработкой (улучшением)

где КHL – коэффициент долговечности при числе циклов нагружения больше базового что имеет место при длительной эксплуатации редуктора принимают КHL =1; коэффициент безопасности [SH] =110.

Для косозубых колес расчетное допускаемое контактное напряжение по формуле:

Расчетное допускаемое контактное напряжение равно:

Требуемое условие выполнено.

Коэффициент КH по таб. 3.1 [1] принимаем для симметричного расположения колес относительно опор.

Принимаем для косозубых колес коэффициент ширины венца по межосевому расстоянию

Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев определяем по формуле:

где для косозубых колес Ка=43

Ближайшее значение межосевого расстояния по ГОСТ 2185-66 αw =250 мм

Нормальный модуль зацепления принимаем по следующей рекомендации:

примем по ГОСТ 9563-60 mn=3 мм

Примем предварительно угол наклона зубьев =10 и определим числа зубьев шестерни и колеса по формуле:

принимаем z1=20 тогда z2= z1*u=20*7.1=142

Уточненное значение угла наклона зубьев

Основные размеры шестерни и колеса:

делительные диаметры

диаметр вершин зубьев:

Определяем коэффициент ширины шестерни по диаметру:

Окружная скорость колес и степень точности передачи

При такой скорости для косозубых колес следует принять 8-ую степень точности.

Коэффициент нагрузки

Значения КН берем из таб. 3.5 [1] при твердости НВ≤350 и несимметричном расположении колес относительно опор КН=1.24

По таб. 3.4 [1] при и 8-й степени точности КНα=1.08

По таб. 3.6 [1] для косозубых колес при имеем КН=1.0

Проверка контактных напряжений.

Силы действующие в зацеплении:

Проверяем зубья на выносливость по напряжениям изгиба по формуле:

Где коэффициент нагрузки

По таб. 3.7[1] при твердости НВ350 и несимметричном расположении зубчатых колес относительно опор

По таб. 3.8[1] ; таким образом коэффициент

YF- коэффициент учитывающий форму зуба и зависящий от эквивалентного числа зубьев Z (формула 3.25 [1]):

Допускаемое напряжение находим по формуле:

По таб. 3.9[1] для стали 45 улучшенной при твердости.

- коэффициент безопасности где (таб. 3.9[1])

( для поковок и штамповок);

Допускаемые напряжения:

Дальнейший расчет ведем для зубьев колеса для которого найденное отношение меньше.

Определяем коэффициенты Y и КFα (гл. 3[1]).

для средних значений коэффициента торцового перекрытия α=1.5 и 8-й степени точности .

Проверяем прочность зуба колеса по формуле

Условие прочности выполнено.

Предварительный расчет валов редуктора.

Определим диаметры валов из расчета на кручение по пониженному допускаемому напряжению.

Диаметр выходного конца ведущего вала

У подобранного электродвигателя (таб. П 2[1]) диаметр вала может быть 42 или 48 мм.

Выбираем МУПВ по ГОСТ 21424-75 с расточками полумуфт под и

Диаметр под подшипники ведущего вала . Шестерню выполним за одно целое с валом.

Диаметр выходного конца ведомого вала.

Принимаем ближайшее значение из стандартного ряда:

Диаметр вала под подшипниками примем

Диаметр под зубчатым колесом

Конструктивные размеры шестерни и колеса.

Шестерню выполним за одно целое с валом ее размеры определены выше.

Диаметр ступицы таб. 10.1[1])

Конструктивные размеры корпуса редуктора.

Толщина стенок корпуса и крышки:

Толщина фланцев поясов корпуса и крышки:

нижнего пояса корпуса принимаем

Диаметр болтов: фундаментных ; принимаем болты с резьбой М 20;

крепящих крышку к корпусу у подшипников ; принимаем болты с резьбой М 14 –для ведомого вала болты с резьбой М 12 –для ведущего.

соединяющих крышку с корпусом ;

принимаем болты с резьбой М 12.

Проверка прочности шпоночных соединений.

Для соединений деталей с валами принимаются призматические шпонки со скругленными торцами по ГОСТ 23360-78. Материал шпонок – сталь 45 нормализованная.

Напряжения смятия и условие прочности находим по формуле (ф.8.22[1])

Допускаемые напряжения смятия при стальной ступице при чугунной

Ведущий вал: d=32 мм; b×h=10×8 мм - глубина паза вала; длина шпонки вала (при длине ступицы полумуфты МУВП 60 мм таб. 11.5[1]); момент на ведущем валу :

материал полумуфт МУПВ – чугун марки СЧ 20).

Ведомый вал: d=45 мм; b×h=14×9 мм ;

длина шпонки вала под колесом момент на ведущем валу :

Прочность шпоночных соединений достаточна.

Первый этап компоновки редуктора.

Толщина стенок корпуса и крышки редуктора

= 0025αw+1 = 0025· 250 + 1 = 725 мм. Принимаем = 8 мм

Толщина фланца корпуса и крышки b = 15 = 15·8 = 12 мм

Толщина нижнего пояса корпуса

p = 235 = 235 · 8 = 188 мм. Принимаем р = 20 мм

Диаметр фундаментных болтов

d1=(003÷0036)αw+ 12 = (003÷0036) ·250+12 =195 ÷ 21 мм

Диаметры болтов крепления крышки с корпусом

d2=(005÷06)d1 = (05÷06) ·20=10 ÷ 12 мм

Принимаем d=12 мм для болтов под бобышками d=10 – для остальных.

Очерчиваем внутреннюю стенку корпуса:

принимаем зазор между торцом шестерни и внутренней стенкой корпуса при наличии ступицы зазор берется от торца ступицы;

принимаем зазор от окружности вершин зубьев колеса до внутренней стенки корпуса ;

принимаем расстояние между наружным кольцом подшипника ведущего вала и внутренней стенкой корпуса ;

Предварительно намечаем радиальные шарикоподшипники средней серии; габариты подшипников выбираем по диаметру вала в месте посадки подшипников

Условное обозначение

Для смазки подшипников принимаем пластичный смазочный материал. Сорт смазки – УТ1. Для предотвращения вытекания смазки внутрь корпуса устанавливаем мазеудерживающие кольца. Их ширина составляет

Измерением находим расстояние на ведущем валу

Глубина гнезда подшипника ; примем

Толщина фланца крышки подшипника примерно равна диаметру отверстий под болты 14 мм.

Проверка долговечности подшипника.

Из расчетов имеем: ;;из первого этапа компоновки

Реакции опор: в плоскости xz

Из эпюры видно что самое опасное сечение – сечение под колесом ослабленное шпоночным пазом. Моменты в этом сечении будут равны:

Намечаем радиальные шариковые подшипники 308:

Эквивалентная нагрузка по формуле:

в которой радиальная нагрузка осевая нагрузка ; (вращается внутреннее кольцо); коэффициент безопасности для редукторов всех конструкций (таб. 9.19 [1]); (таб. 9.20 [1]).

Отношение ; этой величине (по таб. 9.18 [1]) соответствует

Расчетная долговечность млн. об

Расчетная долговечность ч

что больше установленных ГОСТ 16162-85.

несет такие же нагрузки как и ведущий вал ;;

Также действуют нагрузки от ведущей шестерни открытой передачи:

Из первого этапа компоновки по замерам примем

Реакции опор: в плоскости xz

Проверка: ; следовательно вертикальные реакции найдены верно.

Проверка: следовательно вертикальные реакции найдены верно.

Из эпюры видно что самое опасное сечение – сечение под подшипником между колесами.

Выбираем подшипники по более нагруженной опоре 4.

Шариковые радиальные подшипники 312 серии (таб. П3 [1]):

d=60 мм D=130 мм B=31 мм C=81.9 мм

Отношение этой величине (по таб. 9.18 [1]) соответствует

Отношение ; следовательно X=1 Y=0.

Отсюда где Кб=12 (учитывая что зубчатое колесо открытой передачи усиливает неравномерность нагружения).

Расчетная долговечность ч где

- частота вращения ведомого вала. Для зубчатых редукторов ресурс работы подшипников может превышать 36000 ч (ресурс самого редуктора) но не должен быть менее 10000 ч (минимально допустимая долговечность подшипника). В нашем случае подшипники ведущего вала 308 имеют ресурс а подшипники ведомого вала 312 имеют ресурс .

Уточненный расчет валов.

Примем что нормальные напряжения от изгиба изменяются по симметричному циклу а касательные от кручения – по отнулевому (пульсирующему).

Уточненный расчет состоит в определении коэффициентов запаса прочности S для опасных сечений и сравнении их с требуемыми (допускаемыми) значениями [S]. Прочность соблюдена при где

Произведем расчет для предположительно опасных сечений каждого из валов.

Материал вала тот же что и для шестерни (шестерня выполнена заодно с валом) т.е. сталь 45 термическая обработка –улучшение.

По таб. 3.3[1] при диаметре заготовки до 90 мм (в нашем случае ) среднее значение .

Предел выносливости при симметричном цикле изгиба

Предел выносливости при симметричном цикле касательных напряжений

Сечение А-А. Это сечение при передаче вращающего момента от электродвигателя через муфту рассчитываем на кручение. Концентрацию напряжений вызывает наличие шпоночной канавки.

Коэффициент запаса прочности

где амплитуда и среднее напряжение отнулевого цикла

При d=32 мм; b=10 мм; t1=5 мм по таб. 8.5 [1]

Изгибающий момент в горизонтальной плоскости

Примем (таб. 8.5 [1]) (таб. 8.8 [1]) (стр. 166 [1]).

Коэффициент запаса прочности по нормальным напряжениям

Результирующий коэффициент запаса прочности

Полученные значения удовлетворяют условию прочности.

Материал вала – сталь 45 нормализованная;

Пределы выносливости

Сечение Б-Б. Диаметр вала в этом сечении 60 мм. Концентрация напряжений обусловлена наличием шпоночной канавки: ;

масштабные факторы (по таб. 8.8 [1]) коэффициенты и .

Изгибающий момент в горизонтальной плоскости

Изгибающий момент в вертикальной плоскости

Суммарный изгибающий момент в сечении Б-Б

Момент сопротивления кручению (d=60 b=18 мм t1=7 мм)

Момент сопротивления кручению

Амплитуда и среднее напряжение цикла касательных напряжений

Амплитуда нормальных напряжений изгиба.

Коэффициент запаса прочности по нормальным напряжениям

Коэффициент запаса прочности по касательным напряжениям

Результирующий коэффициент запаса прочности для сечения Б-Б

Другие сечения не проверяем как менее нагруженные.

Список использованных источников.

С.А. Чернавский и др. «Курсовое проектирование деталей машин» М.: «Машиностроение» 1987 г.

П.Г. Гузенков «Детали машин» М.: Высш. шк. 1986 г.

В.И. Анурьев Справочник конструктора – машиностроителя т.1-3

М.: «Машиностроение» 1980 г.

М.И. Кидрук «Компас -3D» Учебное пособие.

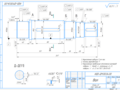

![]() зубчатое колесо Ермолаев.cdw

зубчатое колесо Ермолаев.cdw

Нормальный исходный контур

Коэффициент смещения

Допуск на радиальное биение

Неуказанные радиусы 5 мм мах.

Уклоны формовочные 1

Неуказанные предельные отклонения размеров

Сталь 45 ГОСТ 1055-80

![]() вал Ермолаев.cdw

вал Ермолаев.cdw

Уклоны формовочные 1

Неуказанные предельные отклонения размеров:

![]() редуктор Ермолаева А.П.cdw

редуктор Ермолаева А.П.cdw