Проект завода сухого молока мощностью 120 т перерабатываемого молока в смену с цехом мороженого

- Добавлен: 24.01.2023

- Размер: 2 MB

- Закачек: 0

Описание

Проект завода сухого молока мощностью 120 т перерабатываемого молока в смену с цехом мороженого

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дополнительная информация

![]() приложение В тхк и мбк 1.06.docx

приложение В тхк и мбк 1.06.docx

производства продуктов заданного ассортимента

Таблица В.1 – Схема технико-химического контроля молока-сырья и молока пастеризованного

Молоко в процессе производства и готовый продукт

от индивидуальных датчиков

восстановленное до пастеризации

после пастеризации и охлаждения

при хранении через каждые 3 ч

по предельному градусу

Органолептическая оценка

Проба на пероксидазу или фосфатазу

Таблица В.2 – Схема микробиологического контроля молока-сырья и молока пастеризованного

Периодичность контроля

Средняя проба от каждого поставщика

Молоко и сливки до пастеризации

Молоко и сливки после пастеризации

ОКБ бродильная проба.

Проверка термограммы

из секции охлаждения

Молоко и сливки пастеризованные из емкости

Резервуары в момент розлива

Молоко и сливки расфасованные

ОКБ бродильная проба

Молоко и сливки в камере хранения

Таблица В.3 – Схема проведения технико-химического контроля сметаны

Обезжиренное молоко для

В процессе заквашивания

В процессе сквашивания

Таблица В.4 – Схема микробиологического контроля производства сметаны

Объекты исследования и место отбора проб

Сливки до пастеризации из ванны

Сливки после пастеризации из пастеризатора

бродильная проба не реже 1р5дней

Сливки перед заквашиванием

Закваска перед внесением в ванну из емкости с производственной закваской

Сливки после заквашивания из ванны

Сметана после охлаждения

Сметана после фасования (готовый продукт)

Таблица В.5 – Схема технико-химического контроля производства кефира

Молоко цельное или обезжиренное натуральное и

Смесь после внесения

Смесь после внесения закваски

В процессе и в конце сквашивания

Проверка веса и объема

Таблица В.6 – Схема микробиологического контроля производства кефира

Наименование анализа

Молоко после пастеризации

кран на выходе из секции охлаждения

Перед внесением закваски

Молоко для закваски после пастеризации

проба на эффективность пастеризации

Закваска при подаче в емкости

кислотность органолептические показатели

все емкости с производственной и лабораторной закваской

микроскопический препарат

Пастеризованное молоко после внесения закваски

Молоко сквашенное перед розливом

Готовая продукция расфасованная в потребительскую тару

из тары в цехе розлива

Таблица В.7 – Схема контроля качества производства мороженого

Наименование процесса

Вид характер контроля

Измеряемые показатели

Приготовление смеси мороженого

Проверка расчета рецептур

Вкус запах цвет сырья

Кислотность молока и смеси

Каждый рецептурный лист

Пастеризация смеси мороженого

ОКБ и титр кишечной палочки

Выборочно из нескольких мест партии

Гомогенизация смеси мороженого

Режим работы гомогенизатора

Эффективность гомогенизации

Охлаждение смеси мороженого

Вкус запах и цвет смеси

Массовая доля жира сухих веществ кислотность

Хранение смеси мороженого

Температура смеси в процессе хранения

Фризерование мороженого

t смеси мороженого из-под фризера

ρ смеси взбитость мороженого

Выборочно из нескольких мест

Масса отдельных партий по каждому виду фасовки

Вкус запах и цвет консистенция

Массовая доля жира сухих веществ сахара кислотность

ОКБ титр кишечной палочки

Продолжение таблицы В.7

Закаливание и хранение мороженого

Периодически в смену

Выпуск готового мороженого

Подготовка упаковочных материалов

Мойка и дезинфекция оборудования

Внешний вид (чистота и качество мойки)

Личная гигиена рабочих

Контроль дезинфекции рук

Ежедневно в каждую смену

Таблица В.8 – Схема микробиологического контроля закваски

Объект исследования и место отбора проб

Молоко после пастеризации

Проба на эффективность пастеризации

В случае обнаружения палочек

Закваска бактериальная и грибковая

Микроскопический препарат

Не менее 1 раза 5 суток

Проба на чистоту методом предельных разведений (только для бактериальной закваски)

При появлении изменений кислотности закваски

Таблица В.9 – Схема контроля качества производства масла сливочного

Органолептические показателя

Массовая доля % жира влаги поваренной соли (для соленого масла) сахара (для шоколадного масла)

Титруемая или активная

кислотность плазмы сливочного масла (ОКБ)

Общее количество бактерий

Сливки после пастеризации (проба из пастеризатора)

Бактерии группы кишечной

Сливки после охладителя (при сбивании)

Проба из одного ящика

Сливки перед сбиванием

(проба из сливкосозревательной ванны)

Сливки высокожирные после нормализации

(проба из каждой ванны)

Количество редуцирующих бактерий

Сливки после сепаратора (ПВЖС)

Количество протеолитических бактерий

Количество липолитических бактерий

Таблица В.10 – Схема микробиологического контроля производства сухих молочных продуктов

Показатели (разведения)

Протеолитические бактерии дрожжи и плесени

Молоко нормализованное из молокохранильных резервуаров

Молоко пастеризованное после внесения солей (из резервуаров)

Сгущенное молоко из вакуум-аппарата

Сухая молочная основа после ее поступления из инстантайзера

Выборочно 1разнеделю

Сухая молочная смесь (из бункера)

Сухая молочная смесь в упаковке готовая продукция (из упаковки)

![]() приложение Б диаграмма окончат..docx

приложение Б диаграмма окончат..docx

производства продуктов заданного ассортимента

Рисунок Б.1 – Общая диаграмма технологических процессов производства продуктов заданного ассортимента

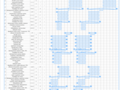

![]() Спецификация схема пр-ва дп.spw

Спецификация схема пр-ва дп.spw

Госуниверситет - УНПК

Технологическая схема

ДП 260303-070881-2012-01

ДП 260303-070881-2012-02

ДП 260303-070881-2012-03

ДП 260303-070881-2012-04

ДП 260303-070881-2012-05

ДП 260303-070881-2012-06

ДП 260303-070881-2012-07

ДП 260303-070881-2012-08

ДП 260303-070881-2012-09

ДП 260303-070881-2012-10

ДП 260303-070881-2012-11

ДП 260303-070881-2012-12

ДП 260303-070881-2012-13

ДП 260303-070881-2012-14

ДП 260303-070881-2012-15

ДП 260303-070881-2012-16

ДП 260303-070881-2012-17

Резервуар с мешалкой

ДП 260303-070881-2012-18

ДП 260303-070881-2012-19

ДП 260303-070881-2012-20

ДП 260303-070881-2012-21

ДП 260303-070881-2012-22

ДП 260303-070881-2012-23

ДП 260303-070881-2012-24

ДП 260303-070881-2012-25

ДП 260303-070881-2012-26

ДП 260303-070881-2012-27

ДП 260303-070881-2012-28

ДП 260303-070881-2012-29

ДП 260303-070881-2012-30

Резервуар для сливок

ДП 260303-070881-2012-31

ДП 260303-070881-2012-32

ДП 260303-070881-2012-33

ДП 260303-070881-2012-34

ДП 260303-070881-2012-35

ДП 260303-070881-2012-36

ДП 260303-070881-2012-37

ДП 260303-070881-2012-38

ДП 260303-070881-2012-39

![]() 4 бжд 1.06.docx

4 бжд 1.06.docx

1 Анализ вредных и опасных производственных факторов

При проектировании завода сухого молока мощностью 120 тонн перерабатываемого молока в смену проводят анализ условий труда в цехе сушки.

Цех сушки наиболее протяжённой стороной располагается у наружной стены здания при этом не только обеспечивается хорошее естественное освещение но и создаются условия для нормальной эксплуатации машин и аппаратов. В нем предусмотрены резервуары ВВУ и сушильные установки. Причем вакуум-выпарные установки типа «Виганд» ВВУ располагаются на площадке расположенной на отметке + 24 м и шириной не менее 15 м имеют ограждения и лестницы с поручнями настилы площадок исключают скольжение и имеют по краям сплошную защиту на высоте 015 м что обеспечивает удобство и безопасность их обслуживания основные проходы между оборудованием не менее 3 м.

В соответствии с ГОСТ 12.0.003 – 88 «Опасные и вредные производственные факторы. Классификация» опасные и вредные производственные факторы подразделяются на следующие группы: физические; химические; психофизиологические [19 45].

К химическим опасным и вредным производственным факторам в цехе сушки относят использование таких химически активных веществ в качестве моющих средств как щелочи кислоты и хлорсодержащие препараты. Особая опасность может возникнуть при контакте рук рабочих и каустической соды при мойке и дезинфекции оборудования вручную.

Наибольшую механическую опасность в цехе сушки представляют вакуум-выпарные установки (ВВУ) сушильные башни (горячие поверхности расположение на значительной высоте) а также фасовочные автоматы (движущиеся части и механизмы). По степени вредности и опасности условия труда в данном цехе относят к 3 классу 2 степени по степени травмобезопасности – к 1 классу.

Согласно ГОСТ 12.1.003 «Шум. Общие требования к безопасности» по временным характеристикам шум в цехе сушки подразделяется на прерывистый и импульсный. Основным источником шума является сушильная башня и автомат для фасовки сухого молока. В цехе сушки категория напряженности трудового процесса – «напряженность средней степени»; категория тяжести трудового процесса – «средняя физическая нагрузка». Уровень звука на рабочих местах превышает предельно допустимый уровень звука (80 дБА) и составляет 85 дБА [16].

Освещение в цехе совмещённое: естественное боковое освещение (за счёт окон) и искусственное – газоразрядные лампы наименьшая освещённость которых составляет 200 лк. Коэффициент естественной освещенности (КЕО ен) для цеха сушки равен: при верхнем или комбинированном освещении 18 % при боковом освещении 06 % при характеристике зрительной работы – «малая точность» [3 27].

Воздухообмен в цехе сушки необходимо осуществлять с помощью приточно-вытяжной вентиляции с подачей воздуха в верхнюю зону и частично в рабочую и отводом из верхней зоны.

Не исключается возможность поражения человека электрическим током (напряжение составляет 380 В) т.к. относительная влажность в цехе имеет достаточно высокое значение – 56 % а также происходит избыточное тепловыделение от работающего оборудования.

Согласно СНиП 21.01 – 97 данный цех по взрыво- и пожароопасности помещений относится к категории В класс взрывоопасной зоны П – П.

Характеристика потенциально опасных производственных факторов на аналогичном предприятии сведена в таблицу 26.

Таблица 26 – Анализ вредных и опасных производственных факторов

Наименование фактора

Тепловая нагрузка среда

Естественное освещение

Все перечисленные выше производственные факторы влияют на работоспособность работников предприятия наличие у рабочих профзаболеваний поэтому необходимо предусматривать мероприятия по снижению воздействия их на человека.

2 Расчёт защитного заземления

Основной целью расчёта защитного заземления является определение количества электрода-заземлителя и заземляющих проводников их размеров схемы размещения в земле [27 43].

Защитное заземление – преднамеренное заземление нетоковедущих частей оборудования которое может оказаться под напряжением для уменьшения напряжения прикосновения. Область применения защитного заземления – сети с изолированной нейтралью. Заземляющее устройство состоит из заземляющего проводника-заземлителя.

Заземлители могут быть естественными и искусственными. Естественными заземлителями являются железобетонный фундамент здания трубопроводы проложенные в земле за исключением трубопроводов с горючими газами и жидкостями.

В качестве искусственных заземлителей одиночных и многократных применяют металлические трубы стержни и т.п.

Заземляющее устройство может быть:

– контурное когда заземлитель располагается по периметру и внутри площадки на которой размещено оборудование;

– выносное – когда заземлитель располагается за пределами здания [3 27 43].

Электрооборудование предприятия питается от 3-х фазной 3-х проводной сети. U=380 В нейтраль изолирована. Площадь цеха сгущения ограниченная периметром здания составляет S=92042 м2.

Так как предприятие планируется построить в Орловской области где грунт – чернозем то ρ т=200 Ом·м.

Определяют допустимое сопротивление заземляющего устройства: Rдоп ≤ 4 Ом так как U 1000 В.

Определяют сопротивление растекающегося тока имеющего естественный заземлитель для железобетонного фундамента по формуле (60):

Где ρг – удельное электрическое сопротивление горизонтальных элементов;

Где ρТ – табличное значение взято с учётом вида грунта. Для чернозёма ρ т=200 Ом·м.

КС – коэффициент сезонности учитывающий глубину промерзания количество осадков. Орловская область находится во второй климатической зоне.

КСВ=125 при lВ ≥ 5 м.

КСВ=16-18 при lВ = 2 – 3 м.

Поскольку сопротивление фундамента > допустимого значения то требуется параллельно подключать искусственный заземлитель требуемое сопротивление которого определяется по формуле (61):

В качестве вертикальных элементов предпочтительней стальные трубы d=30 – 60 мм длина – 25 – 3 м толщина – не менее 35 мм. Угловая сталь с размерами от 40 х 40 до 63х63 мм длиной 25 – 3 м.

Стальные стержни d=10 – 16 мм длиной от 5 до 10 м. Для связи вертикальных элементов применяют полосовую сталь шириной 12 – 40 мм толщиной 4 мм или сталь круглого сечения диаметром 10 – 12 мм.

Расстояние между вертикальными электродами:

– при контурном заземлении 3;

– при выносном заземлении 2-3.

Сопротивление растеканию тока с вертикального электрода находят по формуле (62):

Где b – ширина полки для стального уголка.

Необходимое количество вертикальных элементов – n находят из соотношения:

Где В – коэффициент используемых вертикальных элементов табличное значение.

Находят длину соединения горизонтальной полосы.

– при выносном заземлении по формуле (63):

L=105 (20-1)·1 = 1995 м

– при контурном заземлении по формуле.(64):

Сопротивление горизонтального проводника определяют по формуле (65):

Где b – ширина полосы;

Результаты сопротивления искусственного заземлителя:

Где Г – коэффициент используемых горизонтальных элементов табличное значение.

Общее сопротивление заземляющего комплекса находят по формуле (67):

Таким образом рассчитанное общее сопротивление заземляющего комплекса не превысит допустимое значение сопротивления заземляющего устройства [3 27 43].

3 Меры безопасности при эксплуатации оборудования работающего под давлением

Все сосуды работающие под давлением до пуска в эксплуатацию должны быть зарегистрированы в органах Ростехнадзора России.

При нарушении режима эксплуатации или снижении их прочности могут происходить взрывы и как следствие ожоги горячими газами паром жидкостями механические повреждения взрывной волной струями деталями разрушения отравление вредными веществами и др. [3 27].

Для обеспечения безопасной эксплуатации сосуды и аппараты работающие под давлением должны подвергаться техническому освидетельствованию после монтажа и пуска в эксплуатацию внеочередному освидетельствованию. Объемы методы и периодичность оговариваются изготовителем и указываются в инструкциях по эксплуатации.

При эксплуатации оборудования работающего под давлением (ВВУ) следят за тем чтобы стрелка манометра не делала резких скачков и не показывала давление выше допустимого.

Для сосудов не подлежащих регистрации: гидравлические испытания пробным давлением 1 раз в 8 лет наружный и внутренний осмотр 1 раз в 2 года при работе с агрессивной средой со скоростью коррозии не более 01 мм в год если больше – 1 раз в год [3 27 43].

4 Пожарная профилактика на предприятии

Под пожарной безопасностью понимается такое состояние объекта при котором исключается возможность пожара а в случае возникновения предотвращается воздействие на людей опасных факторов пожара и обеспечивается защита материальных ценностей.

Пожарная безопасность регламентируется ФЗ РФ № 123 «Технический регламент о требованиях пожарной безопасности» строительными нормами и правилами СНиП 2.01.02 – 85 «Противопожарные нормы проектирования зданий и сооружений» межотраслевыми правилами пожарной безопасности отраслевыми стандартами и правилами пожарной безопасности инструкциями по обеспечению пожарной безопасности [38].

Пожарная безопасность обеспечивается системой предотвращения пожара и системой пожарной защиты.

Система предотвращения пожара – это комплекс организационных мероприятий и технических средств направленных на исключение возможности возникновения пожара. Под системой пожарной защиты понимается комплекс организационных мероприятий и технических средств направленных на предотвращение воздействия на людей опасных факторов пожара и ограничение наносимого им материального ущерба.

Система предотвращения пожара и взрыва включает мероприятия и средства направленные на предотвращение образования горючей и взрывоопасной среды и возможность возникновения в ней источников зажигания или взрыва; поддержание температуры горючей среды ниже максимально допустимой по горючести; уменьшение объёма горючей среды ниже максимально допустимого то есть обеспечение пожарной безопасности оборудования электроустановок системы отопления и вентиляции [3 38].

Система пожарной защиты включает мероприятия и средства направленные на применение конструкций с регламентированным пределом огнестойкости; предотвращение распространения пожара обеспечение эвакуации работающих при возникновении пожара; организацию пожарной охраны; ограничение применения горючих веществ; изоляцию горючей среды; использование средств пожарной сигнализации извещения и тушения пожара.

Среди мер предотвращающих распространение пожара важное значение имеет применение огнепреградительных предохранительных устройств на технологических коммуникациях в системах вентиляции отопления.

Применение автоматических средств обнаружения пожаров является одним из основных условий обеспечения пожарной безопасности так как позволяет оповестить дежурный персонал о пожаре и месте его возникновения.

Пожарные извещатели преобразуют неэлектрические физические величины (излучение тепловой и световой энергии движение частиц дыма) в электрические которые в виде сигнала определенной формы направляются по проводам на приемную станцию. Наиболее надёжной системой пожарной сигнализации является электрическая пожарная сигнализация автоматического действия [38].

Кроме того необходимо обеспечить своевременную эвакуацию людей. Для этого количество выходов из здания должно быть не менее двух [27].

Расстояние между выходами определяется по формуле (68):

Где р – периметр здания р = 2784 м.

Ширина коридоров лестниц определяется в зависимости от количества людей категории здания и степени огнестойкости и должна быть не менее 1 м. Расстояние между рабочими местами должно быть не менее 05 м.

При возникновении пожара в качестве первичных средств пожаротушения можно использовать огнетушители внутренние пожарные краны с комплектом оборудования (рукава стволы) вёдра. Помещение и установки должны быть обеспечены первичными средствами пожаротушения. Размещают их на видном месте легкодоступном в любое время. Огнетушители вывешиваются на видном месте на высоте 15 м от пола до нижнего его торца.

Для тушения горючих веществ предусмотрены огнетушители углекислотные ОУ-5 – 1и пенные марки ОХП-10 – 4 шт.

В результате проведенного анализа пожарной безопасности можно сделать вывод о том что данное предприятие будет отвечать всем нормам и правилам предусмотренными ФЗ РФ № 123 «Технический регламент о требованиях пожарной безопасности». Также всем работникам данного предприятия обязательно необходимо пройти инструктаж по пожарной безопасности во избежание несчастных случаев [3 27 38].

5 Охрана окружающей среды

Завод сухого молока – предприятие пищевой промышленности основное производство которого загрязняет окружающую среду [1].

Автотранспорт который поставляет молоко на завод в момент выезда и въезда выделяют вредные вещества: азота диоксид углерода окись углеводороды и сернистый ангидрид.

При розливе молока в момент упаковки пакетов склейки пакетов выделяется этилена оксид и углерода оксид.

В отделении приготовления моечных растворов выделяется едкий натр и хлор.

В лаборатории при проведении анализов выделяется серная кислота.

Необходимый для производства пар поступает из котельной при работе котлов выделяется азота диоксид и углерода оксид [1 3].

В компрессорной выделяются пары аммиака так как его используют в качестве хладагента.

Для поддержания чистоты атмосферного воздуха и соблюдения установленных норм ПДВ вредных веществ существует контроль за выбросами в атмосферу. Периодичность контроля обеспечивает ежегодные данные по соблюдению ПДВ по каждому источнику. Также существенной особенностью молочных предприятий является широкое использование воды питьевого назначения причем основная доля ее (80 %) после контакта с сырьем и технологическим оборудованием отводится в виде загрязненных стоков.

На заводе сточные воды проходят механическую очистку и нейтрализацию. Для этого установлены специальные решетки и отстойники а также осуществляется нейтрализация всех агрессивных стоков. Также существует очистка дождевых стоков [1 44].

Количество выбросов в атмосферу можно рассчитать по формуле (69):

Где Q – количество произведенной продукции тгод;

q – количество выбросов на 1 тонну продукции кгт.

С целью уменьшения вредных выбросов в окружающую среду на предприятии предусматривается выполнение мероприятий:

- организация уборки территории с максимальной механизацией работ;

- правильная организация складирования материалов;

- исключение сброса в дождевую канализацию отходов производства;

- повышение эффективности работы пыле- и газоочистных установок с целью максимальной очистки выбросов в атмосферу и предупреждению появления в поверхностном стоке специфических загрязнений [1 44].

Применяемая технология производства технологическое и газоочистное оборудование будет соответствовать государственным и отраслевым стандартам и нормам. Количество выбросов завода не будет превышать предельно допустимых концентраций установленных природоохранным законодательством. В целях охраны воздушного бассейна проводится паспортизация выбрасываемых газов чистка воздуховодов замена фильтров в воздуховодах вентиляционных установок ремонт и ревизия систем горячего и холодного водоснабжения [1 45].

![]() 5 экономика 1.06.docx

5 экономика 1.06.docx

1 Оценка рынка сбыта продукции

Большинство из продуктов выпускаемых проектируемым предприятием хорошо известно потребителю. Поэтому уже на фоне зарекомендовавших себя производителей аналогичной продукции необходимо сделать акцент на лучшее и при этом постоянное качество товара а также по возможности невысокую цену [22].

Цельномолочная продукция будет поставляться на рынки Орловской Липецкой Брянской Тульской областей. Эти продукты будут качественнее и дешевле чем продукты конкурентов за счет экономии на транспортных и общекоммерческих расходах.

Сбыт сухих молочных продуктов будет осуществляться в крупных городах России и особенно в тех регионах страны население которых из-за специфических природно-географических условий не может быть обеспечено цельным молоком в достаточном объеме.

Исходя из этого можно сделать вывод что продукция данного предприятия будет пользоваться спросом у людей с любым уровнем дохода. А расширение рынка сбыта будет происходить за счет менее активных конкурентов на местном уровне.

2 Оценка конкурентов

Рынок молочной продукции в целом по России характеризуется высокой степенью конкуренции.

Сегодня по оценкам экспертов на российском рынке молочных продуктов реализуется продукция более 1000 конкурирующих между собой молокоперерабатывающих предприятий. Каждый молочный завод устанавливает собственную цену на каждый вид вырабатываемой продукции при этом учитываются все затраты при выпуске продукта.

Лидерами рынка являются десять компаний: «Вимм-Билль-Данн Продукты питания» (ВБД) Воронежский молочный комбинат Очаковский молочный завод «Перммолоко» Пискаревский молочный комбинат «Юнимилк» «Росагроэкспорт» «Данон» «Campina» и «Эрманн». На долю этих десяти компаний приходится 474 % физического объема рынка и 531 % его стоимостного объема [28].

Безусловным лидером в производстве молочной продукции в России является компания «ВБД». По различным оценкам она занимает от 6 до 8 % молочного рынка причем по отдельным позициям эта доля существенно выше. Например в секторе производства кефира у «ВБД» — 276 % «Юнимилк» — 135 % а у «Данон» – 14 %.

Выпускаемый ассортимент продукции по мнению маркетинговой службы предприятия будет довольно успешно конкурировать с лидерами продаж прежде всего за счет более приемлемых цен высокого качества и узнаваемости торговой марки.

3 Определение каналов товародвижения

Основным каналом товародвижения послужат: торговая сеть города и собственные фирменные магазины.

Предприятие будет иметь своих постоянных дистрибьюторов во многих городах России. Дистрибьюторы будут обеспечивать доведение продукции до магазинов и других точек продаж будут давать консультации по ассортименту фирмы и рекомендации по выкладке товаров на прилавке. Также завод будет работать и с отдельными оптовыми покупателями. Например предлагать гибкую систему доставки небольших партий молочной продукции [22].

Для лучшего продвижения товара на рынок будет активно осуществляться реклама на телевидении с помощью различных выставок в печатной продукции и т.п. Так же можно рассматривать поощрительную торговлю например при покупке продукции на определенную сумму получать скидку 2 – 3 % это позволит увеличить объем продаж.

Проектируемое предприятие нацелено на проникновение на городские рынки на создание узнаваемой на рынке продукции. В связи с этим предприятие будет заниматься активным маркетингом пользоваться услугами специализированных на разработке брендов фирм.

4 Производственная структура предприятия

Производственная структура предприятия – это совокупность его составных частей и их взаимосвязь. Производственное подразделение включает основное и вспомогательное производство. Основное производство завода сухого молока мощностью 120 тонн перерабатываемого молока в смену с цехом мороженого включает: аппаратный цех для цельномолочной продукции; цех мороженого; маслоцех; цех розлива; аппаратный цех для сухих молочных продуктов; цех сгущения и сушки. В этих цехах основные производственные рабочие непосредственно создают готовую продукцию и заняты осуществлением технологического процесса.

Вспомогательное производство – часть предприятия предназначенного для технического обслуживания и материального обеспечения основного производства паром холодом электроэнергией водой и выполнения ремонтных работ [21].

Вспомогательное производство завода включает: электрохозяйство водоучасток котельную компрессорную вентиляционную ремонтно-механические мастерские тарные склады и т. д.

Вспомогательные рабочие заняты уходом за производственными помещениями ремонтом оборудования на погрузочно-разгрузочных транспортных и складских работах а также во вспомогательных цехах и хозяйствах [20 21].

Ремонт и надлежащее обслуживание оборудования обеспечивает ремонтное хозяйство. Ремонт всех видов выполняют по графику составленному по плановым нормативам. Учитывая сезонный характер работы график составляют так чтобы ремонт проводился в период наименьшего поступления сырья.

Ремонтные работы подразделяются на слесарные станочные сварочные окрасочные и др. Основная форма организации ремонтных работ – бригадная. Бригады ремонтных рабочих могут быть комплексными (ремонтируют все виды оборудования) и специализированными (ремонтируют однотипное оборудование). На сварочных электротехнических токарных работах применяют индивидуальную форму организации труда. Для межремонтного дежурного обслуживания создают бригады дежурных слесарей-наладчиков. Они работают в режиме работы основного производства. Организацию ремонта и контроль за ним осуществляет отдел главного механика.

Для обеспечения производственного процесса всеми видами энергии создается энергетическое хозяйство. В его состав входят: тепловое хозяйство; электросиловое хозяйство; компрессорное хозяйство; водоснабжение и канализация [20].

Для организации и обслуживания энергетического хозяйства создается отдел главного энергетика. Тепловое хозяйство обеспечивает предприятие паром и горячей водой. В его состав входят промышленные печи сушилки котельные установки с теплосетями бойлерные склады горючего. Пар и горячая вода расходуется на производственные и бытовые нужды (отопление прачечные душевые столовые).

Электросиловое хозяйство включает: электроцех трансформаторную подстанцию электросети аккумуляторные участки электродвигатели приборы сигнализации и автоматизации распределительные щиты электросвязь.

Компрессорное хозяйство представлено компрессорной. Она обеспечивает технологические цеха искусственным холодом и сжатым воздухом. В его состав входят холодильно-компрессорное отделение; бассейн для охлаждения воды; охлаждающие сети; склады аммиака.

Водоснабжение и канализация включает: артезианскую скважину; водопроводные сети; насосную станцию; канализацию.

Складское хозяйство создается для бесперебойного снабжения производственного процесса необходимыми материальными ресурсами и обеспечения их сохранности. Задача тарного хозяйства – приобретение или изготовление тары ее учет хранение и ремонт [42].

На предприятии все операции по перемещению погрузке разгрузке грузов осуществляются транспортом. В состав транспортного хозяйства входят: автомобильные гаражи; внутризаводской транспорт; внешний транспорт.

5 Юридический план предприятия

Проектируемое предприятие представляет собой Открытое акционерное общество в дальнейшем именуемое «Общество».

Основной целью создания и деятельности Общества является производство торговля оказание гражданам и юридическим лицам услуг пользующихся повышенным спросом с целью извлечения прибыли. Основные виды деятельности Общества: прием хранение и переработка молока; производство сухих молочных продуктов сметаны кисломолочных напитков масла; торгово-закупочная деятельность; оказание транспортных услуг; внешнеэкономическая деятельность в порядке установленном законодательством; иные виды деятельности не запрещенные законодательством Российской Федерации [20].

Общество может от своего имени приобретать и осуществлять имущественные и личные неимущественные права исполнять обязанности быть истцом и ответчиком в суде. Общество вправе в установленном порядке открывать банковские счета на территории Российской Федерации и за ее пределами. Оно должно иметь круглую печать содержащую его полное фирменное наименование на русском языке и указание на место его нахождения. Общество вправе иметь штампы и бланки со своим наименованием и зарегистрированный в установленном порядке товарный знак. Общество несет ответственность по своим обязательствам всем принадлежащим ему имуществом. Оно не отвечает по обязательствам своих акционеров. Государство и его органы не несут ответственности по обязательствам Общества также как и Общество не отвечает по обязательствам государства и его органов [20 42].

Органами управления Общества являются: общее собрание акционеров; совет директоров; генеральный директор. Органом контроля за финансово-хозяйственной и правовой деятельностью Общества является ревизионная комиссия. Уставный капитал Общества определяет минимальный размер имущества Общества ориентирующего интересы его кредиторов. Все акции Общества являются обыкновенными именными. Общество вправе размещать акции путем открытой и закрытой подписки. Общество вправе раз в год принимать решение о выплате дивидендов по размещенным акциям. Дивиденды выплачиваются из чистой прибыли Общества за текущий год [20].

Высшим органом управления Общества является общее собрание акционеров. Общество обязано каждый год проводить общее собрание акционеров. Оно проводится через три месяца после окончания финансового года Общества. На годовом собрании акционеров решается вопрос об избрании совета директоров Общества ревизионной комиссии Общества утверждения аудитора Общества рассматриваются представляемый Советом директоров Общества годовой отчет и иные документы содержащие информацию о финансовом положении Общества [20 21].

Совет директоров Общества осуществляет общее руководство деятельностью Общества за исключением решения вопросов отнесенных Уставом к исключительной компетенции общественного собрания акционеров. В компетенции общественного собрания акционеров находящихся: внесение изменений и дополнений в Устав Общества его реорганизация ликвидация определение количественного состава Совета директоров Общества определение предельного размера объявленных акций увеличение или уменьшение Уставного капитала и т.д. К исключительной компетенции Совета директоров Общества относятся следующие вопросы: определение приоритетных направлений деятельности Общества созыв годового и внеочередного общих собраний акционеров Общества утверждение повестки дня общего собрания акционеров определение рыночной стоимости имущества создание филиалов и открытие представительств Общества и т.д. Члены Совета директоров Общества избираются годовым общим собранием акционеров сроком на один год. Председатель Совета директоров Общества избирается членами Совета директоров Общества из числа большинством голосов от общего числа членов Совета директоров Общества. Заседание Совета директоров Общества созывается по требованию лиц определенных Уставом Общества.

Исполнительными органами Общества являются: Генеральный директор – это единоличный исполнительный орган Правление – коллегиальный исполнительный орган Общества. К компетенции генерального директора относятся все вопросы руководства текущей деятельностью общества за исключением тех вопросов отнесенных к исключительной компетенции общего собрания акционеров и Совета директоров Общества [21].

Для осуществления контроля за финансово-хозяйственной деятельностью Общества общим собранием акционеров избирается ревизионная комиссия Общества. Ревизия осуществляется по итогам деятельности Общества за год. Члены ревизионной комиссии не могут одновременно являться членами Совета директоров Общества а также не могут занимать должность Генерального директора не могут участвовать в голосовании при избрании членов ревизионной комиссии Общества. Аудитор Общества осуществляет проверку финансово-хозяйственной деятельности Общества в соответствии с правовыми актами Российской Федерации на основании заключаемого с ним договора. Общее собрание акционеров утверждает аудитора Общества [20].

Структура управления предприятием представлена в приложении Ж рисунок Ж.1.

6 Режим работы предприятия

Режим работы завода сухого молока мощностью 120 тонн перерабатываемого молока в смену с цехом мороженого – 300 рабочих дней 2 смены в сутки продолжительностью 8 часов.

7 Производственная программа предприятия

Производственная программа завода сухого молока мощностью 120 тонн перерабатываемого молока в смену с цехом мороженого начиная с подготовительных операций (приемки нормализации пастеризации и сепарирования) молока представлена в таблице 27.

Таблица 27 – Производственная программа предприятия

Наименование продукции

Объем производства продукции т

Молоко питьевое 32% в пакетах

Молоко питьевое 32% во флягах

Сметана студенческая 10%

Масло сладкосливочное 78%

Мороженое пломбир жирный

Молоко сухое быстрорастворимое 25%

Молоко сухое "Смоленское" 15%

Молоко сухое обезжиренное

Сепарирование молока

8 Научная организация труда

НОТ – основа повышения экономической эффективности производства усиления материального стимулирования рабочих [20].

Важнейшая задача НОТ – повышение производительности труда. Признаком НОТ является ее направленность на решение взаимосвязанное групп задач:

– экономических (экономия ресурсов повышение качества продукции рост результативности производства);

– психофизиологических (оздоровление производственной среды гармонизация психофизиологических нагрузок на человека снижение тяжести и нервно-психической напряженности труда);

– социальных (повышение разнообразия труда его содержательности престижности обеспечение полноценной оплаты труда) [42].

Анализ воздействия НОТ на производство позволяет выделить следующие ее функции:

– ресурсосберегающая в том числе трудосберегающая направлена на экономию рабочего времени эффективное использование сырья материалов энергии т.е. ресурсов устранение всякого бесполезного труда.

Это достигается рациональным разделением и кооперацией труда применением рациональных приемов и методов труда четкой организацией рабочих мест и хорошо отлаженной системой их обслуживания повышение качества продукции: лучшее качество равносильно большему количеству. Прирост потребности в топливе энергии металле и других материалах должен быть на 75 – 80 % удовлетворен за счет их экономии. На это необходимо нацелить не только технологию но и организацию труда [20 21].

– оптимизирующая функция проявляется в обеспечении полного соответствия уровня организации труда прогрессивному уровню технического вооружения производства в достижении научной обоснованности норм труда и интенсивности труда в обеспечении соответствия уровня оплаты труда его конечным результатам.

– функция формирования эффективного работника выражается в осуществлении на научной основе профессиональной ориентации и профессионального отбора работников их обучении систематическом повышении квалификации.

– трудощадящая функция проявляется в создании благоприятных безопасных и здоровых условий труда в установлении рационального режима труда и отдыха в использовании режима гибкого рабочего времени в облегчении тяжелого труда до физиологически нормальной величины.

– функция возвышения труда выражается в создании на производстве условий для гармоничного развития человека повышении содержательности и привлекательности труда искоренении рутинных и примитивных трудовых процессов обеспечении разнообразия труда и его гуманизации.

– воспитательная и активизирующая функции направляются на выработку дисциплины труда развитие трудовой активности и творческой инициативы. Высокий уровень организации труда способствует формированию этих качеств работника а чем выше качества исполнителей тем выше и уровень организации труда [20 21 42].

9 Организация труда на рабочих местах

На проектируемом предприятии рабочие места могут быть специализированными и универсальными индивидуальными и коллективными стационарными и подвижными одностаночными и многостаночными постоянными и временными а также рабочими местами ручной работы механизированными автоматизированными аппаратными рабочими местами служащих и др.

Полное и комплектное оснащение рабочего места позволяет наилучшим образом организовать процесс труда. Для этого предусматривается рациональная планировка средств оснащения – размещение их на рабочем месте так чтобы обеспечивалось удобство их обслуживания; свободный доступ к механизмам и их отдельным узлам требующим регулирования и контроля; экономия движений и перемещений работника; удобная рабочая поза; хороший обзор рабочей зоны; безопасность труда; экономия производственной площади; наличие проходов подъездов и проездов для транспортных средств; взаимосвязь со смежными рабочими местами и с местом бригадира мастера другого руководителя [21].

Условия труда – это совокупность факторов внешней среды оказывающих влияние на работоспособность и здоровье человека в процессе труда.

На работника в производственной среде воздействует большое количество внешних факторов которые по своему происхождению могут быть разделены на две группы. Первая включает в себя факторы не зависящие от особенностей производства среди них географо-климатических которые обусловлены географическим районом и климатической зоной размещения предприятия и социально-экономические.

Вторая группа включает в себя факторы зависящие от особенностей производства и его коллектива. Эти факторы формируются с одной стороны под воздействием особенностей техники технологии экономики и организации производства (производственно-технические) а с другой – под воздействием особенностей трудового коллектива (социально-психологические) [42].

Важнейшей задачей в улучшении организации труда является установление наиболее целесообразных режимов труда и отдыха. Различают сменный суточный недельный и месячный режимы труда и отдыха. Режим труда и отдыха формируется с учетом работоспособности человека которая изменяется в течение суток что находит отражение прежде всего в сменном и суточном режимах. Сменный режим труда и отдыха определяет продолжительность смены время ее начала и окончания продолжительность обеденного перерыва время его начала и окончания продолжительность и частоту общих регламентированных перерывов в работе. Суточный режим труда и отдыха включает число смен (циклов) в сутки. Число смен должно быть кратным 24. На данном предприятии предусмотрено 2 смены. Недельный режим труда и отдыха предусматривает различные графики работы число выходных дней в неделю работу в выходные и праздничные дни. Графики работы предусматривают порядок чередования смен. Месячный режим труда и отдыха определяет число рабочих и нерабочих дней в данном месяце число работников уходящих в отпуск и продолжительность основного и дополнительного отпусков.

10 Баланс рабочего времени

Баланс рабочего времени – число дней работы одного среднесписочного рабочего в год. Фонд рабочего времени равен числу календарных дней в году (365 или 366). Номинальный фонд работы в году составляет фонд рабочего времени за вычетом праздничных и выходных дней. Действительный годовой фонд времени работы одного рабочего в год рассчитывается по формуле (70):

Где Фд – действительный годовой фонд времени работы рабочего в год ч;

С В Пр – количество нерабочих дней в году: субботних воскресных и праздничных;

Ппр – количество предпраздничных дней;

h – количество смен работы в течение суток;

а=(10-13) % – процент потерь рабочего времени по уважительной причине.

В 2012 году: С=52 В=52 Пр=11 Ппр=4 h=1 и а=10 % тогда действительный годовой фонд времени работы рабочего в год составит:

11 Определение стоимости основных средств предприятия

Площади цехов определяют по удельным нормам площади (м2) на единицу готовой продукции. Площадь подсобных и вспомогательных помещений определяют в соответствии с мощностью и типом завода.

Расчет стоимости основных средств проектируемого предприятия представлен в таблице 28.

Таблица 28 – Стоимость основных средств предприятия

Стоимость единицы руб.

Общая стоимость руб.

б) подсобные и складские помещения;

в) вспомогательные помещения;

Передаточные устройства

Машины и оборудование всего:

а) силовые машины и оборудование;

б)рабочие машины и оборудование;

в) измерительные и регулирующие приборы лабораторное оборудование;

г) вычислительная техника;

Подъёмно-транспортное оборудование

Инструменты и приспособления

Прочие основные средства

12 Определение численности работающих и фонда оплаты труда

Численность работающих определяется по категориям работников:

-рабочие в том числе основные и вспомогательные;

-служащие в том числе руководители специалисты технические исполнители.

12.1 Основные производственные рабочие

В основных цехах предприятия применяется бригадная форма организации труда. Для оплаты труда используется тарифная система рабочие основного производства оплачиваются сдельно. Тарифная сдельная заработная плата бригады рассчитывается по формуле (71):

Где Зсд – сдельная заработная плата бригады руб.;

Lсд – бригадная сдельная расценка на единицу продукции руб.т;

N – объем выпускаемой продукции т.

Бригадная сдельная расценка определяется по формуле (72):

Где – сумма часовых тарифных ставок всех членов бригады;

n – численность членов бригады;

Нвр – сменная норма выработки т.

Разряд рабочих основного производства и часовая тарифная ставка первого разряда принимают соответственно V и 28 руб. Часовая тарифная ставка соответствующего разряда определяется по формуле (73):

Где Сnчас – часовая тарифная ставка n-го разряда руб.;

С1час – часовая тарифная ставка 1-го разряда руб.;

kn – коэффициент тарифный n-го разряда.

Для рабочих основного производства в данной работе принимают шестиразрядную тарифную сетку с диапазоном 138.

Численность рабочих основного производства в разрезе цехов и отделений представлена в таблице 29.

Таблица 29 – Численность рабочих основного производства

Наименование производственных подразделений

Численность основных рабочих

Отделение приемки и мойки автомолцистерн

Заквасочное отделение

Цех сгущения и сушки

Отделение централизованной мойки

Нормы времени рассчитываются по формуле (74):

Где – норма времени на 1т продукции чел-ч;

– продолжительность смены ч;

– сменная норма выработки бригады т.

Норма выработки бригады бригадные сдельные расценки и годовой фонд оплаты труда основных производственных рабочих представлены в приложении Ж таблицы Ж.4 Ж.5.

12.2 Вспомогательные рабочие

Численность рабочих вспомогательного производства планируются по нормам обслуживания и нормам численности. Для оплаты труда рабочих вспомогательного производства в курсовой работе принимают повременную систему оплаты труда величина которой определяется по формуле (75):

Где Зповр – повременная заработная плата руб.;

w – среднесписочное число рабочих данного разряда;

Разряд рабочих вспомогательного производства и часовую тарифную ставку первого разряда принимают соответственно V и 30 руб.

Штатное расписание и годовой фонд оплаты труда рабочих вспомогательного производства предприятия представлены в приложении Ж таблицы Ж.6 Ж.7.

12.3 Руководители специалисты технические исполнители

На проектируемом предприятии для служащих используется окладная система оплаты труда. Численность руководителей специалистов и технических исполнителей определяют исходя из штатного расписания предприятия и выбранной схемы управления.

Годовой фонд оплаты труда работников оплачиваемых по окладам определяется по формуле (76):

Где О – месячный оклад работников руб.;

w – численность работающих данной категории чел;

– число месяцев в году.

Штатное расписание и годовой фонд оплаты труда руководителей специалистов и служащих представлены в приложении Ж таблицы Ж.8 Ж.9.

Результаты расчетов величины среднемесячной заработной платы работников предприятия представлены в таблице 30.

Таблица 30 – Среднемесячная заработная плата работников предприятия

Категория работников

Среднесписочная численность работников чел.

Среднемесячная заработная плата 1 работающего руб.

Рабочие основного производства

Рабочие вспомогательного производства

Итого: производственные рабочие

Руководители специалисты технические исполнители

13 Расчет издержек производства

13.1 Сырье и основные материалы

Расход сырья с учетом предельно допустимых потерь при производстве принимается из данных продуктового расчета.

Стоимость отходов вычитают из стоимости сырья. К возвратным отходам относится пахта и молоко обезжиренное.

Расчёт стоимости сырья представлен в приложении Ж таблица Ж.11.

13.2 Транспортно-заготовительные расходы

В статью «транспортно-заготовительные расходы» включаются все транспортные расходы связанные с закупками молока и молочных продуктов. Транспортно-заготовительные расходы по видам продукции распределяются пропорционально расходам по статье «сырье» (молоко базисной жирности).

В дипломной работе принимают транспортно-заготовительные расходы в размере 3 % от суммарной стоимости основного сырья.

13.3 Вспомогательные материалы

Их количество рассчитывают по нормам на 1 т готовой продукции в соответствии с нормами расхода.

К вспомогательным материалам относят:

-материалы инвентарь;

-моющие и дезинфицирующие средства химикаты;

-тара однократного использования и упаковочные материалы.

Расчет стоимости вспомогательных и упаковочных материалов необходимых для производства продукции представлен в приложении Ж таблицы Ж.12 и Ж.13.

13.4 Топливо и энергия на технологические цели

В статью «топливо и энергия на технологические цели» включаются затраты на топливо горячую и холодную воду пар электроэнергию сжатый воздух и холод непосредственно расходуемые в процессе производства продукции. В указанную статью включаются затраты на топливо и энергию полученные со стороны и выработанные самим предприятием.

Расчет ведут по нормам расхода различных видов топлива и энергии на единицу продукции и ориентировочной стоимости 1кВтч электроэнергии 1м3 воды 1000 к Дж холода и 1 т пара.

Расчет представлен в приложении Ж таблица Ж.14.

13.5 Заработная плата основных производственных рабочих

В калькуляцию заносят полную заработную плату основных производственных рабочих. Полная заработная плата приходящаяся на 1 т готовой продукции определяется делением годовой ее величины на годовой объем производства данного вида продукции. Заработную плату рабочих участвующих непосредственно в выработке продукции относят прямо на эту продукцию а заработную плату рабочих за первичную обработку молока (приемка молока нормализация пастеризация сепарирование) распределяют на всю продукцию пропорционально заработной плате основных рабочих за выпуск готовой продукции.

Коэффициент распределения заработной платы рабочих за первичную обработку молока определяется по формуле (77):

Где – суммарная полная заработная плата начисленная за приемку нормализацию пастеризацию и сепарирование молока руб.;

n – количество операций первичной обработки молока;

– суммарная полная заработная плата начисленная за изготовление готовой продукции руб.;

m – количество наименований готовой продукции.

13.6 Отчисления на социальные нужды

Отчисления приходящиеся на 1 т готовой продукции определяются делением годовой их величины на годовой объем производства данного вида продукции. Отчисления от заработной платы рабочих обслуживающих производство (лаборанты аппаратчики пастеризационных установок приемщики молока) распределяют на продукцию аналогично их заработной плате.

13.7 Общепроизводственные расходы

Они включают в себя расходы по обслуживанию производства управлению содержанию и эксплуатации оборудования цеха.

Принимают величину общепроизводственных расходов равную коэффициенту распределения общепроизводственных расходов умноженному на основную заработную плату основных производственных рабочих.

Расчет представлен в приложении Ж таблица Ж.15.

13.8 Общехозяйственные расходы

Они включают в себя расходы на содержание административно-управленческого персонала износ ремонт зданий и сооружений общехозяйственного назначения рекламу и т.д.

Принимают общехозяйственные расходы в размере равном коэффициенту распределения общехозяйственных расходов умноженному на основную заработную плату основных производственных рабочих.

Расчет представлен в приложении Ж таблица Ж.16.

13.9 Коммерческие расходы

Коммерческие расходы в дипломном проекте принимают в размере 5 % от производственной себестоимости. Калькуляция себестоимости составляется на единицу продукции и на годовой объем производства по каждому виду продукции. За калькуляционную единицу принимается 1 т.

Калькуляция себестоимости продукции представлена в приложении Ж таблица Ж.17.

14 Расчет цены продукции и выручки от реализации

Существует несколько методов ценообразования []. Расчет ведется по методу «средние издержки плюс прибыль».

Расчеты цены и выручки от реализации представлены в приложении Ж таблицы Ж.18 и Ж.19.

15. Определение стоимости оборотных средств предприятия

Норматив (лимит) оборотных средств определяется в денежном выражении по отдельным элементам (группам) оборотных средств и в целом по предприятию.

15.1 Норматив оборотных средств в производственных запасах сырья материалов покупных полуфабрикатов

Норматив оборотных средств в производственных запасах сырья материалов покупных полуфабрикатов определяется по формуле (78):

Где Q – расход сырья материалов за календарный период времени Ткал. (год – 360 квартал – 90 месяц – 30 дней);

Д – норма запаса оборотных средств по сырью и материалам.

Расчет представлен в приложении Ж таблица Ж.20.

15.2 Норматив оборотных средств в запасах готовой продукции

Норматив оборотных средств в запасах готовой продукции на складе предприятия определяется по формуле (79):

Где q произв. – среднесуточные затраты на производство продукции (производственная себестоимость) руб.;

Дгот.прод – норма запаса оборотных средств по готовой продукции дни.

Расчет представлен в приложении Ж таблица Ж.21.

15. 3 Расчет потребности в денежных средствах по кассе

Норматив потребности в денежных средствах определяется по формуле (80):

Где Qреал. – однодневный товарооборот по цене реализации (с НДС) или среднесуточная выручка с НДС;

О д.с. – норма запаса денежных средств дни

Расчет представлен в таблице 31.

Таблица 31 – Расчет потребности в денежных средствах по кассе

Среднесуточная выручка от реализации руб

Норма запаса денежных средств дни

Норматив потребности в денежных средствах по кассе

15.4 Расчет общей суммы оборотных средств

Общая сумма оборотных средств определяется по формуле (81):

Где Ооб.с. общая сумма оборотных средств предприятия руб.;

Н пр.з. норматив оборотных средств по производственным запасам руб.

Н гот.пр. норматив оборотных средств по готовой продукции руб.

О д.с. норматив потребности в денежных средствах руб.

Ооб.с = 4639834735+ 528907627+ 1427658732= 6596401093 руб.

15.5 Расчет потребности в заемных средствах

Поскольку основные средства приняты на проектируемом предприятии как вклад в уставный капитал то потребность в заемных средствах будет равна потребности в оборотных средствах. Кредит должен быть краткосрочным. Плата за пользование кредитом (ссудный процент) составляет 16 % годовых.

Сумма необходимая для погашения предприятием кредита рассчитывается по формуле (82):

Где Ск. – сумма требуемая для погашения предприятием кредита руб.;

П – годовой банковский процент за пользование кредитом %.

Ск. =6596401093 +6596401093 *016=7651825268 руб.

16 Финансовые результаты хозяйственной деятельности

Результатом хозяйственной деятельности предприятия является получение дохода – прибыли (убытка). Отчет о прибылях и убытках хозяйственной деятельности представлен в таблице 32.

Таблица 32 – Отчет о прибылях и убытках

Наименование показателя

Значение показателя руб.

Выручка от реализации без НДС

Себестоимость проданных товаров (производственная себестоимость)

Коммерческие расходы

Прибыль (убыток) от продаж

Прибыль (убыток) до налогообложения

17 Срок окупаемости проекта

Для осуществления проекта предприятие вынуждено взять кредит в размере стоимости имущества. Кредит окупают за счет чистой прибыли. Срок возврата заемных средств полученных на проектирование и освоение производства новой продукции определяется по формуле (83):

Где К – вложение в проект (сумма заемных средств) руб.;

Пчист – чистая прибыль руб.

Подставив соответствующие значения в формулу получают что срок возврата заемных средств для данного предприятия составит 2 года.

18 Технико-экономические показатели проекта

Технико-экономические показатели проекта представлены в таблице 33.

Таблица 33 – Технико-экономические показатели проекта

Количество продукции вырабатываемой в сутки

в т.ч. в ассортименте:

Годовой объем производства всего:

Выручка от реализации с НДС

Затраты на производство и реализацию

Материальные затраты

Прибыль от реализации

Списочная численность ППП всего:

вспомогательных рабочих

Продолжение таблицы 33

Фонд оплаты труда всего:

Среднемесячная заработная плата одного работающего

Доля заработной платы в затратах на производство

Общая стоимость основных средств

Стоимость оборотных средств

Срок окупаемости проекта

Рентабельность продукции

Производительность труда одного рабочего:

в стоимостном выражении

в натуральном выражении

Материалоемкость продукции

![]() приложение Гоборудование 1.06.docx

приложение Гоборудование 1.06.docx

Наименование оборудования

Производи-тельность лч

Габаритные размеры мм

Эффектив-ность работы%

Цех приемки и хранения молока

Резервуар для хранения молока

Резервуар для несортового молока

Резервуар для охлажденного молока

Продолжение таблицы Г.1

Автоматизированная пластинчатая пастеризационно-охладительная установка:

Пластинчатый пастеризатор-охладитель;

Сепаратор-молокоочиститель;

Уравнительный бачок с поплавковым регулятором;

Обвязка регулятора давления пара и регулирующего клапана на паропроводе;

Обвязка регулирующего клапана на рассольном трубопроводе;

Внутренние коммуникации молокопровода

Сепаратор-нормализатор

Сепаратор-сливкоотделитель

Сепаратор-молокоочиститель

Резервуар для молока обезжиренного

Резервуар для молока 325 %

Резервуар для сливок 103 %

Резервуар для сливок 40 %

Резервуар для сливок 35 %

Резервуар для молока

Аппаратный цех сухих продуктов

Пластинчатый подогреватель:

Аппарат пластинчатый;

Резервуар для молока обезжиренного

Резервуар для нормализации

Цех сгущения и сушки

Вакуум-выпарная установка

Резервуар для молока сгущенного

Автомат для фасовки сухого молока

Резервуар для молока питьевого

Резервуар для сквашивания сметаны

Резервуар для сквашивания кефира

Автомат для фасовки молока

Автомат для фасовки сметаны

Линия по производству сливочного масла методом ПВЖС:

Пастеризатор трубчатый трёхцилиндровый

Бак-накопитель с поплавковым регулятором

Механизм транспортировки

Резервуар для составления смеси мороженого

Фильтр для смеси мороженого

Резервуар для созревания смеси

Внутренние коммуникации

Линия фасовки и закаливания мороженого

Заквасочник для кефира

Заквасочник для сметаны

![]() приложение Ж экономика 1.06.docx

приложение Ж экономика 1.06.docx

Рисунок Ж.1 – Схема управления предприятием

Таблица Ж.1 – Производственная программа предприятия

Наименование продукции

Объем производства продукции т

Молоко питьевое 32% в пакетах

Молоко питьевое 32% во флягах

Сметана студенческая 10%

Масло сладкосливочное 78%

Мороженое пломбир жирный

Молоко быстрорастворимое 25%

Молоко сухое "Смоленское" 15%

Молоко сухое обезжиренное

Сепарирование молока

Таблица Ж.2 – Стоимость основных средств предприятия

Стоимость единицы руб.

Общая стоимость руб.

б) подсобные и складские помещения;

в) вспомогательные помещения;

Передаточные устройства

Машины и оборудование всего:

а) силовые машины и оборудование;

б)рабочие машины и оборудование;

в) измерительные и регулирующие приборы лабораторное оборудование;

г) вычислительная техника;

Подъёмно-транспортное оборудование

Инструменты и приспособления

Прочие основные средства

Таблица Ж.3 – Численность рабочих основного производства

Наименование производственных подразделений

Численность основных рабочих

Отделение приемки и мойки автомолцистерн

Заквасочное отделение

Цех сгущения и сушки

Отделение централизованной мойки

Таблица Ж.4 – Норма выработки бригады и бригадные сдельные расценки

Наименование изделия

Норма производи-тельности оборудования тсм

Числен-ность бригады чел

Бригадная сдельная расценка рубт

Молоко сухое быстрорастворимое 25%

Таблица Ж.5 – Годовой фонд оплаты труда основных производственных рабочих

Годовой объем производства т

Фонд оплаты труда (ФОТ)

Отчисления на социальные нужды руб.

Заработная плата с отчислениями

Тарифная заработная плата руб

Основная заработная плата руб

Дополнительная зарплата

Полная зарплата руб.

Масло сладкосливочное

Таблица Ж.6 – Штатное расписание вспомогательных рабочих

Наименование профессии

Количество штатных единиц

Годовая тарифная заработная плата руб.

Вспомогательные общепроизводственные рабочие:

Основное производство:

Мойка тары и оборудования

Наладчие машин и оборудования

Электромонтер по обслуживанию электрооборудования

Уборщик производственных помещений

Вспомогательные общехозяйственные рабочие

Транспортные рабочие

Водитель погрузчиков

Склад готовой продукции

Машинист компрессорных установок

Воздушная компрессорная

Служба главного метролога

Продолжение таблицы Ж.6

Сантехническое и вентиляционное хозяйство

Слесарь по промвентиляции и отоплению

Вспомогательное хозяйство

Рем. мех. мастерские

Электросварщик ручной сварки

Рабочий по ремонту металлической тары

Кладовщик-инструментальщик

Зарядная электропогрузчиков

Уборщик служебных помещений

Таблица Ж.7 – Годовой фонд оплаты труда вспомогательных рабочих

Общее количество вспомогате-льных рабочих

Годовая тарифная заработная плата всех вспомогательных рабочих руб.

Основная заработная плата руб.

Дополнительная заработная плата

Полная заработная плата (ФОТ)

Отчисления в социаль-ные фонды руб.

ИТОГО заработная плата с отчислениями руб.

Вспомогательные рабочие общепроизводственные

Вспомогательные рабочие общехозяйственные

Таблица Ж.8 – Штатное расписание служащих предприятия

Годовой фонд оплаты труда руб.

Общехозяйственный управленческий персонал

Общезаводской персонал

Секретарь-машинистка

Планово-экономический отдел

Инженер по организации труда

Инженер по нормированию труда

Зав. центральным складом

Продолжение таблицы Ж.8

Отдел главного механика

Конструкторское бюро

Инженер по информации

Производственная лаборатория

Нач. службы гл. метролога

Рук. уч. эксплуатации

Инженер по обслуживанию вент. установок

Нач. мастерской вспомог. хозяйства

Общепроизводственный управленческий персонал

Инженер-технолог (мастер)

Таблица Ж.9 – Годовой фонд оплаты труда руководителей и служащих предприятия

Общее количество руководителей специалистов и служащих

Суммарный годовой фонд оплаты труда руб.

Отчисления в социальные фонды руб.

Таблица Ж.10 – Среднемесячная заработная плата работников предприятия

Категория работников

Среднесписочная численность работников по категориям чел.

Среднемесячная заработная плата 1 работающего руб.

Рабочие основного производства

Рабочие вспомогательного производства

Итого: производственные рабочие

Руководители специалисты технические исполнители

Таблица Ж.11 – Стоимость сырья и основных материалов

Стоимость сырья за вычетом отходов руб

Наименование i-го вида сырья

Норма расхода сырья на 1 т продукции т

Стоимость сырья руб.

Наименова-ние i-го вида отхода

Масса отходов на 1 т пр-ии т

Стоимость отходов руб

молоко базисной жирности

обезжирен-ное молоко

Масло сладкосливочное 78 %

Продолжение таблицы Ж.11

Молоко сухое быстрорастворимое

Таблица Ж.12 – Стоимость вспомогательных материалов

Наименование материала

Цена за единицу руб.

Расход материала на 1 т

Материалы химикаты дезинфицирующие и моющие средства

Сода кальцинированная

Продолжение таблицы Ж.12

Молоко сухое "Смоленское

Общая стоимость материала руб.

Таблица Ж.13 – Стоимость упаковочных материалов

Наименование продукта

Стоимость упаковочных материалов

Норма расхода упаковочных материалов на 1 т продукции

Стоимость упаковочного материала для 1т продукции

Стоимость упаковочного материала для годового объема продукции

Стаканчики из пстирола

Молоко сухое быстрораствори-мое 25%

Таблица Ж.14 – Стоимость топлива и энергии на технологические нужды

Расход на 1 т тыс кДж

Таблица Ж.15 – Общепроизводственные затраты

Наименование статьи затрат

Сумма (годовая) руб.

Ремонт и содержание оборудования зданий и сооружений производственного назначения

Амортизация зданий и сооружений производственного назначения

Заработная плата вспомогательных рабочих цеха с отчислениями

Заработная плата с отчислениями руководителей специалистов и служащих задействованных на участках

ИТОГО: общепроизводственные расходы

Основная заработная плата основных производственных рабочих

Коэффициент распределения общепроизводственных расходов

Таблица Ж.16 – Общехозяйственные расходы

Ремонт и содержание зданий и сооружений общехозяйственного назначения

Амортизация зданий и сооружений общехозяйственного назначения

Заработная плата вспомогательных рабочих участков общехозяйственного назначения с отчислениями

Заработная плата с отчислениями общехозяйственного управленческого персонала

Прочие расходы (налог на землю транспортный налог командировочные расходы прочие расходы)

ИТОГО: общехозяйственные расходы

Коэффициент распределения общехозяйственных расходов

Таблица Ж.17 – Калькуляция себестоимости продукции

Ассортимент продукции

Молоко питьевое во флягах

на годовой объем руб

на годовой обьем руб

Сырье и основные материалы за вычетом возвратных отходов

Транспортно-заготовительные расходы

Вспомогательные материалы

Топливо и энергия на технологические цели

Итого: материальные затраты

Затраты на оплату труда основных производственных рабочих

Отчисления на социальные нужды

Общепроизводственные расходы

Общехозяйственные расходы

Итого: производственная себестоимость

Коммерческие расходы

Всего: полная себестоимость

Продолжение таблицы Ж.17

Итого по строке руб.

Сырье и основные материалы

Общепроизводст-венные расходы

Таблица Ж.18 – Расчет цены продукции по методу «средние издержки плюс прибыль»

Полная себестоимость

Норматив рентабельности %

Отпускная цена с НДС

Продолжение таблицы Ж.18

за упаковку 25 кг руб

Таблица Ж.19 – Расчет выручки от реализации продукции

Цена за 1 упаковку продукции

Количество упаковок в тонне

Выручка от реализации за год руб.

Таблица Ж.20 – Расчет оборотных средств предприятия в производственных запасах

Материалы комплектующие изделия

Среднесуточная потребность в материалах

Интервал поставки материала дни

Молоко базисной жирности.

Продолжение таблицы Ж.20

Стаканчики и крышки из пстирола

Заготовки пакетов Пюр-Пак

Таблица Ж.21 – Расчет оборотных средств предприятия в запасах готовой продукции

Среднесуточные затраты на производство продукции

Норма запаса по готовой продукции

Норматив оборотных средств

Таблица Ж.21 – Расчет потребности в денежных средствах по кассе

Среднесуточная выручка от реализации руб

Норма запаса денежных средств дни

Норматив потребности в денежных средствах по кассе

Таблица Ж.22 – Отчет о прибылях и убытках

Наименование показателя

Значение показателя руб.

Выручка от реализации без НДС

Себестоимость проданных товаров

Прибыль (убыток) от продаж

Прибыль (убыток) до налогообложения

Таблица Ж.23 – Технико-экономические показатели проекта

Количество продукции вырабатываемой в сутки

в т.ч. в ассортименте:

Годовой объем производства всего:

Выручка от реализации с НДС

Затраты на производство и реализацию

Материальные затраты

Прибыль от реализации

Списочная численность ППП всего:

вспомогательных рабочих

Фонд оплаты труда всего:

Продолжение таблицы Ж.23

Среднемесячная заработная плата одного работающего

Доля заработной платы в затратах на производство

Общая стоимость основных средств

Стоимость оборотных средств

Срок окупаемости проекта

Рентабельность продукции

Производительность труда одного рабочего:

в стоимостном выражении

в натуральном выражении

Материалоемкость продукции

![]() экспликация дп.spw

экспликация дп.spw

Госуниверситет - УНПК

Экспликация помещений

ДП 260303-070881-2012-01

ДП 260303-070881-2012-02

ДП 260303-070881-2012-03

Приемная лаборатория

ДП 260303-070881-2012-04

ДП 260303-070881-2012-05

ДП 260303-070881-2012-06

ДП 260303-070881-2012-07

ДП 260303-070881-2012-08

ДП 260303-070881-2012-09

ДП 260303-070881-2012-10

ДП 260303-070881-2012-11

ДП 260303-070881-2012-12

ДП 260303-070881-2012-13

ДП 260303-070881-2012-14

Ремонтная мастерская

ДП 260303-070881-2012-15

ДП 260303-070881-2012-16

ДП 260303-070881-2012-17

Заквасочное отделение

ДП 260303-070881-2012-18

Заквасочная для кефира

ДП 260303-070881-2012-19

ДП 260303-070881-2012-20

ДП 260303-070881-2012-21

ДП 260303-070881-2012-22

ДП 260303-070881-2012-23

ДП 260303-070881-2012-24

ДП 260303-070881-2012-25

ДП 260303-070881-2012-26

централизованной мойки

ДП 260303-070881-2012-27

ДП 260303-070881-2012-28

ДП 260303-070881-2012-29

ДП 260303-070881-2012-30

ДП 260303-070881-2012-31

Камера хранения масла

ДП 260303-070881-2012-32

ДП 260303-070881-2012-33

ДП 260303-070881-2012-34

ДП 260303-070881-2012-35

ДП 260303-070881-2012-36

ДП 260303-070881-2012-37

Аппаратный цех сухих

ДП 260303-070881-2012-38

Цех сгущения и сушки

ДП 260303-070881-2012-39

Стоянка электрокаров

ДП 260303-070881-2012-40

ДП 260303-070881-2012-41

Камера хранения сухих

![]() приложение Е графики 1.06.docx

приложение Е графики 1.06.docx

Рисунок Е.1 – Зависимость Q0 и Ne от температур t0 и tk

Рисунок Е.2 – Способ определения холодопроизводительности Q и мощности Ne по характеристике компрессорного агрегата при t0 и tk= const

![]() Введение 1.06.docx

Введение 1.06.docx

Развитие молочной промышленности в нашей стране все глубже стремится к технологии получения новых молочных продуктов. В наши дни специалисты молочной промышленности должны знать и уметь объяснить сущность биохимических процессов происходящих при выработке и хранении молочных продуктов правильно выбрать технологические режимы обработки и переработки молока разработать меры предупреждающие возникновение пороков молочных продуктов и т.д. От них в значительной мере зависит и выполнение продовольственной программы России. Вместе с другими работниками пищевой промышленности они добиваются дальнейшего улучшения структуры питания российских людей за счет увеличения потребления ими молока и молочных продуктов. Молоко и молочные продукты должны стать незаменимыми продуктами питания людей всех возрастов [41].

Экономическое развитие молочной промышленности связано с необходимостью поддержания экспорта отечественной продукции. Это могут быть как экспортные субсидии так и товарная интервенция на внутреннем рынке а также широкая реклама о пользе молочной продукции что будет способствовать увеличению ее потребления. Рост объемов переработки молока и производства молочных продуктов может быть достигнут в основном в результате улучшения использования производственных мощностей внедрения передовых технологий механизации и автоматизации производственных процессов. Решение новых больших проблем требует совершенствования организации производства улучшения деятельности промышленных предприятий и органов управления. Необходимо полнее использовать резервы производства обеспечить устойчивый рост производительности труда и прирост производства без дополнительной численности рабочих [28].

Кроме традиционных молочных продуктов создаются продукты в соответствии с новыми направлениями в науке о питании в частности о функциональном (здоровом) питании [41].

В соответствии с этой концепцией в ассортимент новых продуктов входят:

- продукты из обезжиренного молока пахты сыворотки обогащенные пищевкусовыми добавками;

- продукты обладающие защитными факторами (витамины поливитаминные премиксы бифидобактерии);

- продукты с повышенным сроком хранения;

- продукты с новыми потребительскими свойствами.

![]() приложение А сводная продутового 1.06.docx

приложение А сводная продутового 1.06.docx

Таблица А.1 – Распределение молока-сырья по ассортименту выпускаемой продукции

Масса молока-сырья кг

Молоко сухое быстрорастворимое

Молоко сухое «Смоленское»

Молоко сухое обезжиренное

Масло сладкосливочное

Сметана студенческая

Стаканчики из пстирола 500г

Мороженое пломбир жирный

Таблица А.2 – Сводная таблица продуктового расчета

Наименование продукции заданного ассортимента

Молоко сухое цельное

-закваски на обезжиренном молоке

) Получено при производстве:

-обезжиренного молока

Продолжение таблицы А.2

-масла сладкосливочного

-молока сухого обезжиренного

-пахты и молока обезжиренного сдатчикам

![]() лист 1 генплан.cdw

лист 1 генплан.cdw

Условные обозначения

Наименование показателей

Коэффициент застройки

Коэффициент озеленения

Площадь асфальтирования

Перечень зданий и сооружений

Наименование зданий и сооружений

Административный корпус

Производственный корпус

Стоянка для личного транспорта

Трансформаторная подстанция

Открытая площадка для транспорта комбината

Ремонтно - механические мастерские

Площадка для контейнеров с мусором

Контрольно-пропускной пункт

Резервуар воды на технологические нужды

Резервуар воды на пожарные нужды

Площадка для мойки машин

Технико-экономические показатели генплана

Протяженность ограждений

Площадь бетонирования

Спортивно-досуговый комплекс

Резервная территория

![]() лист 3 график.cdw

лист 3 график.cdw

Пластинчатый охладитель

Промежуточное хранение молока

Резервуар для молока

Выработка молока сухого обезжиренного

Подогреватель пластинчатый

Сепарирование молока

Сепаратор-сливкоотделитель

Сепаратор-молокоочиститель

Промежуточное хранение сливок 35%

Резервуар для сливок

Сгущение молока обезжиренного

Вакуум-выпарная установка

Сушка сгущенного молока

Фасовка сухого молока

Автомат для фасовки сухого молока

Пастеризация молока обезжиренного

Промежуточное хранение сгущенного молока

Охлаждение сухого молока

Трубчатый пастеризатор

Ванны для нормализации

Автомат для фасовки масла

Промежуточное хранение обрата

Выработка масла сладкосливочного 78%

Нормализация молока методом смешения

Гомогенизация сгущенного молока

Выработка молока сухого цельного быстрорастворимого 25%

Выработка молока сухого "Смоленского" 15%

![]() лист 8 экономика.cdw

лист 8 экономика.cdw

Среднемесячная заработная плата

Производительность труда одного

рабочего в стоимостном выражении

Выручка от реализации с НДС

Выручка от реализации без НДС

Себестоимость продукции

Материальные затраты

Прибыль от реализации

Общая стоимость основных средств

Срок окупаемости проекта

Материалоемкость продукции

Рентабельность продукции

![]() лист 4 сушилка.cdw

лист 4 сушилка.cdw

![]() лист 6 компоновка.cdw

лист 6 компоновка.cdw

![]() лист 5 автоматизация.cdw

лист 5 автоматизация.cdw

![]() лист 2 схема.cdw

лист 2 схема.cdw

![]() лист 7 разрез.cdw

лист 7 разрез.cdw

![]() лист 1 генплан.cdw

лист 1 генплан.cdw

Проект завода сухого молоко

мощностью 120 т перерабатываемого

молока в смену с цехом мороженого

Условные обозначения

Наименование показателей

Коэффициент застройки

Коэффициент озеленения

Площадь асфальтирования

Перечень зданий и сооружений

Наименование зданий и сооружений

Административный корпус

Производственный корпус

Стоянка для личного транспорта

Трансформаторная подстанция

Открытая площадка для транспорта комбината

Ремонтно - механические мастерские

Площадка для контейнеров с мусором

Контрольно-пропускной пункт

Резервуар воды на технологические нужды

Резервуар воды на пожарные нужды

Площадка для мойки машин

Технико-экономические показатели генплана

Протяженность ограждений

Площадь бетонирования

Спортивно-досуговый комплекс

Резервная территория

![]() лист 3 график.cdw

лист 3 график.cdw

организации процессов

и работы оборудования

Проект завода сухого молока

мощностью 120 т перерабатываемого

молока в смену с цехом мороженого