Проект парового котла

- Добавлен: 24.01.2023

- Размер: 4 MB

- Закачек: 1

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дополнительная информация

![]() СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ.doc

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ.doc

Тепловой расчет котлов ( Нормативный метод ). Издание 3-е переработанное и дополненное. Издательство НПО ЦКТИ СПб 1998.-256с. ил.

Аэродинамический расчет котельных установок (нормативный метод). Под ред. С. И. Могана. Изд. 3-е. Л. “Энергия” 1997 256с. с ил.- С.76.

Расчет валовых выбросов вредных веществ ТЭС: Методические указания по выполнению лабораторной работы для студентов спец. 101300 “Котло- и реакторостроение”-Томск: Изд. ТПУ 1998.-24с.

Фурсов И.Д. Коновалов В.В. Конструирование и тепловой расчет паровых котлов: Учеб.пособие для студентов вузов. Издание второе переработанное и дополненное Алтайский государственный технический университет им. И.И.Ползунова. - Барнаул:

Изд-во АлтГТУ 2001. -266с. ил.

Баженов В.И. Методические указания к выполнению курсовой работы «Расчёт экономической эффективности парогенераторов» - Томск: изд. ТПУ 1979-14с.

Автоматизация технологических процессов. Методические указания по выполнению раздела выпускной квалификационной работы для студентов теплоэнергетического факультета. – Томск: Изд. ТПУ 2004. – 36 с.

Правила устройства и безопасной эксплуатации паровых и водогрейных котлов. Изд. М.: Государственное унитарное прндприятие "Научно – технический центр по безопасности промышленности Госгортехнадзора России" 2003г.

ПР 34-00-006-84 «Правила взрывобезопасности при использовании мазута и природного газа в котельных установках». Госгортехнадзор России. Москва 1984.

Ю.М. Липов Ю.Ф. Самойлов З.Г. Модель Компоновка и тепловой расчет парогенератора М. ²Энергия² 1975 176 с. ил.

М.А. Стырикович К.Я. Катковская Е.П. Серов Парогенераторы электростанций М.-Л. изд-во ²Энергия² 1966г. 384 с. черт.

А.П. Ковалев Н.С. Лелеев Т.В. Веленский Парогенераторы М.:Энергоиздат 1985. 376с. ил.

Е.М. Залкинд Ю.В. Козлов "Проектирование ограждений паровых котлов" М.:Энергия 1980г. 288с. ил.

В. Мейкляр Паровые котлы с естественной циркуляцией М.Л. Энергоиздат 1958г.

![]() 9.РАЗРАБОТКА МЕРОПРИЯТИЙ, ОБЕСПЕЧИВАЮЩИХ БЕЗОПАСНУЮ РАБОТУ КОТЛА.doc

9.РАЗРАБОТКА МЕРОПРИЯТИЙ, ОБЕСПЕЧИВАЮЩИХ БЕЗОПАСНУЮ РАБОТУ КОТЛА.doc

1 Оздоровление воздушной среды

Одним из необходимых условий здорового и высокопроизводительного труда является обеспечение чистоты воздуха и нормальных метеорологических условий в рабочей зоне помещений т. е. пространстве высотой до 2 м над уровнем пола или площадки где находятся рабочие места. Устранение воздействия таких вредных производственных факторов как газов и паров избыточной теплоты и влаги и создание здоровой воздушной среды являются важной народнохозяйственной задачей которая должна осуществляться комплексно одновременно с решением основных вопросов производства

Атмосферный воздух в своем составе содержит (% по объему): азота – 7808; кислорода – 2095; аргона неона и других инертных газов – 093; углекислого газа – 003; прочих газов – 001. Воздух такого состава наиболее благоприятен для дыхания.

Воздух рабочей зоны редко имеет приведенный выше химический состав так как многие технологические процессы сопровождаются выделением в воздух производственных помещений вредных веществ – паров газов твердых и жидких частиц.

Пары выделяются в результате применения различных жидких веществ например растворителей ряда кислот бензина ртути и т. д. а газы – чаще всего при проведении технологического процесса например при сварке литье термической обработке металлов.

Дым возникает при сгорании топлива в печах и энергоустановках а туман – при использовании смазочно-охлаждающих жидкостей в гальванических и травильных цехах при обработке металлов.

По характеру воздействия на организм человека эти вредные вещества подразделяются на:

– общетоксические – вызывающие отравление всего организма (окись углерода цианистые соединения свинец ртуть бензол и т.д.);

– раздражающие – вызывающие раздражение дыхательного тракта и слизистых оболочек (хлор аммиак сернистый газ фтористый водород и др.);

– сенсибилизирующие – действующие как аллергены (формальдегид

различные растворители и лаки на основе нитро- и нитрозосоединений и др.);

– канцерогенные – вызывающие раковые заболевания (никель и его соединения амины окислы хрома асбест и др.);

– мутагенные – приводящие к изменению наследственной информации (свинец марганец радиоактивные вещества и др.);

– влияющие на репродукцию (детородную) функцию (ртуть свинец марганец стирол радиоактивные вещества и др.). [7]

2 Производственная санитария

Состояние здоровья человека его работоспособность в значительной степени

зависят от микроклимата на рабочем месте.

Метеорологические условия или микроклимат в производственных условиях определяется следующими параметрами: температурой воздуха t (ºС) относительной влажности φ (%) скоростью движения воздуха на рабочем месте (мс)а также температурой окружающих поверхностей (ГОСТ 12.1.005-88 "Воздух рабочей зоны. Общие санитарно-гигиенические требования").

Кроме этих параметров являющихся основными не следует забывать об атмосферном давлении Р которое влияет на парциальное давление основных компонентов воздуха (кислорода и азота) а следовательно и на процесс дыхания.

Параметры микроклимата производственных помещений зависят от степени тяжести выполняемых работ и периода года оптимальные параметры микроклимата распространяются на всю рабочую зону производственных помещений без разделения рабочих мест на постоянные или непостоянные.

При высокой температуре воздуха в помещении кровеносные сосуды кожи расширяются при этом происходит повышенный приток крови к поверхности тела и теплоотдача в окружающую среду значительно увеличивается. Однако при температурах окружающего воздуха и поверхностей оборудования и помещений 20-30ºС отдача теплоты конвекцией и излучением в основном прекращается. При более высокой температуре воздуха большая часть теплоты отдается путем испарения с поверхности кожи. В этих условиях организм теряет определенное количество влаги а вместе с ней и соли играющие важную роль в жизнедеятельности организма. Поэтому в горячих цехах рабочим дают подсоленную воду.

При понижении температуры окружающего воздуха реакция человеческого организма иная: кровеносные сосуды кожи сужаются приток крови к поверхности тела замедляется и отдача теплоты конвекцией и излучением уменьшается. Таким образом для теплового самочувствия человека важно определенное сочетание температуры относительной влажности и скорости движения воздуха в рабочей зоне.

Влажность воздуха оказывает большое влияние на терморегуляцию организма. Терморегуляция – способность человеческого организма поддерживать постоянной температуру при изменении параметров микроклимата и при выполнении различной по тяжести работы. Повышенная влажность (φ>85%) затрудняет терморегуляцию из-за снижения испарения пота а слишком низкая влажность (φ20%) вызывает пересыхание слизистых оболочек дыхательных путей.

Движение воздуха в помещениях является важным фактором влияющим на тепловое самочувствие человека. В жарком помещении движение воздуха способствует увеличению отдачи теплоты организмом и улучшает его состояние но оказывает неблагоприятное воздействие при низкой температуре воздуха в холодный период года.

В соответствии с ГОСТ 12.1.005-88 указаны оптимальные и допустимые показатели микроклимата в производственных помещениях (см.табл.9.1)

Таблица 9.1 Показатели микроклимата в производственных помещениях

Температура воздуха °С

Оптимальная влажность %

Скорость движения воздуха мс

Если значения параметров микроклимата отличаются от нормативных то необходимо использовать средства индивидуальной защиты работников.

3 Производственное освещение

В настоящее время существует три вида освещения – естественное создаваемое светом неба (прямым и отраженным) искусственное осуществляемое электрическими лампами и совмещенное при котором в светлое время суток недостаточное по нормам естественное освещение дополняется искусственным.

Естественное освещение подразделяют на боковое осуществляемое через световые проемы в наружных стенах; верхнее осуществляемое через аэрационные и зенитные фонари проемы в перекрытиях а также через световые проемы в местах перепада высот смежных пролетов зданий; комбинированное когда к верхнему освещению добавляется боковое.

По конструктивному исполнению искусственное освещение может быть двух систем – общее и комбинированное когда к общему освещению добавляется местное концентрирующее световой поток непосредственно на рабочих местах.

Общее освещение подразделяют на общее равномерное освещение (при равномерном распределении светового потока без учета расположения оборудования) и общее локализованное освещение (при распределении светового потока с учетом расположения рабочих мест). Применение одного местного освещения внутри зданий не допускается.

По функциональному назначению искусственное освещение подразделяют на следующие виды: рабочее аварийное эвакуационное охранное дежурное.

Рабочее освещение обязательно во всех помещениях и на освещаемых территориях для обеспечения нормальной работы прохода людей и движения транспорта.

Аварийное освещение устраивают для продолжения работы в тех случаях когда внезапное отключение рабочего освещения (при аварии) и связанное с этим нарушение нормального обслуживания оборудования могут вызвать взрыв пожар отравление людей длительное нарушение работы таких объектов как электрические станции диспетчерские пункты насосные установки водоснабжения и другие производственные помещения в которых недопустимо прекращение работ.

Эвакуационное освещение следует предусматривать для эвакуации людей из помещений при аварийном отключении рабочего освещения в местах опасных для прохода людей на лестничных клетках вдоль основных для прохода людей на лестничных клетках вдоль основных проходов производственных помещений в которых работает более 50 человек.

Для охранного освещения площадок предприятий и дежурного освещения помещений выделяют часть светильников рабочего или аварийного освещения.

Малое количество и качество освещения утомляет зрение вызывает утомление всего организма. При неудовлетворительном освещении снижается производительность труда и увеличивается брак продукции.

Оптимальный уровень освещения зависит от характера работ: для считывания показаний приборов 550-1100 лк для управления и ведения записей 220-550 лк для осмотра и ремонта оборудования 100 лк для прохода 20-50 лк.

4 Защита от производственных вибраций и шума

В соответствии с ГОСТ 12.1.012-90 «Общие требования к вибрационной безопасности» под вибрацией понимается движение точки или механической системы при котором происходит поочередное возрастание и убывание во времени значений по крайней мере одной координаты.

Причиной возбуждения вибраций является возникающие при работе машин и агрегатов неуравновешенные силовые воздействия. В одних случаях их источниками являются возвратно-поступательные движущиеся системы (кривошипно-шатунные механизмы ручные перфораторы вибротрамбовки агрегаты виброформования и т.п.); в других случаях неуравновешенные вращающиеся массы (ручные электрические и пневматические шлифовальные машины режущий инструмент станков и т.п.). Иногда вибрации создаются ударами деталей (зубчатые зацепления подшипниковые узлы и т.п.). Величина дисбаланса во всех случаях приводит к появлению неуравновешенных сил вызывающих вибрацию. Причиной дисбаланса может явиться неоднородность материала вращающего тела несовпадение центра массы тела и оси вращения деформация деталей от неравномерного нагрева при горячих и холодных посадках и т.п.

Воздействие вибраций на человека чаще всего связано с колебаниями обусловленными внешним переменным силовым воздействием на машину либо на отдельную ее систему. Возникновение такого рода колебаний может быть связано не только с силовым но и с кинематическим возбуждением например в транспортных средствах при их движении по неровному пути.

5 Электробезопасность

5.1 Опасность поражения электрическим током

Электробезопасность – система организационных и технических мероприятий и средств обеспечивающих защиту людей от вредного и опасного воздействия электрического тока электрической дуги электромагнитного поля и статического электричества.

Опасность электрического тока в отличие от прочих опасностей усугубляется тем что человек не в состоянии без специальных приборов обнаружить напряжение дистанционно как например движущиеся части раскаленные объекты открытые люки и т.п. Опасность обнаруживается слишком поздно – когда человек уже поражен.

Защитные меры должны вполне обеспечивать безопасность но требования к ним должны быть разумны без «перестраховки». Чтобы определить эти требования надо ознакомиться с действием электрического тока на организм человека определить допустимые значения тока через человека и приложенного напряжения а также их зависимость от параметров электроустановки – рода тока напряжения частоты и т.п.

Проходя через живые ткани электрический ток оказывает термическое электрическое электролитическое и биологическое воздействия. Это приводит к различным нарушениям в организме вызывая как местное поражение тканей и органов так и общее поражение организма. [7]

Это многообразие действий электрического тока нередко приводит к различным электротравмам которые условно можно свести к двум видам: местным электротравмам и общим электротравмам (электрическим ударам).

5.2 Причины поражения электрическим током и основные меры защиты

Основные причины несчастных случаев от воздействия электрического тока следующие:

случайное прикосновение или приближение на опасное расстояние к токоведущим частям находящимся под напряжением;

появление напряжения на конструктивных металлических частях электрооборудования – корпусах кожухах и т.п. – в результате повреждения изоляции и других причин;

появление напряжение на отключенных токоведущих частях на которых работают люди вследствие ошибочного включения установки;

возникновение шагового напряжения на поверхности земли в результате замыкания провода на землю.

Основными мерами защиты от поражения током являются: обеспечение недоступности токоведущих частей находящихся под напряжением для случайного прикосновения; электрическое разделение сети; устранение опасности поражения при появлении напряжения на корпусах кожухах и других частях электрооборудования что достигается применением малых напряжений использованием двойной изоляции выравниванием потенциала защитным заземлением занулением защитным отключением и др.; применение специальных электрозащитных средств – переносных приборов и приспособлений; организация безопасной эксплуатации электроустановок.

Для снижения взрывного давления и для отвода из помещения котельной газов образующихся при взрыве должны быть сделаны окна. Остекление должно составлять не менее 30% поверхности одной из наиболее наружных стен. Применение для этой цели армированного стекла и стеклоблоков не допускается. Оконные переплеты должны выполняться металлическими или железобетонными.

Стены внутри котельной должны быть гладкими окрашенными в светлые тона или облицованными кафельными или стеклянными плитками.

Котельная должна иметь естественную или принудительную вентиляцию обеспечивающую проветривание мест возможного скопления горючих газов.

Пол помещения на отметке обслуживания и ниже должен иметь легко отмываемое покрытие.

7 Топливоснабжение котлоагрегата

Прокладка газопроводов в пределах котлоагрегата должна быть открытой. По всей длине газопровода должен быть обеспечен доступ для регулярного осмотра и контроля.

Использование газопровода в качестве конструкции несущей нагрузку от каких-либо сооружений или устройств не допускается.

Газопроводы должны прокладываться таким образом чтобы исключалась возможность их нагрева свыше 80оС.

Для обеспечения взрывобезопасности на отводе газопровода к котлоагрегату должны быть установлены запорные задвижки с дистанционным и ручным приводами устройство для установки заглушки с приспособлением для разжима фланцев и для установки токопроводящей перемычки штуцер для соединения с магистралью продувочного агента (воздуха или инертного газа) а также быстродействующий запорный клапан с дистанционным приводом и отключающее устройство непосредственно перед горелкой.

Газопроводы котельной должны иметь систему продувочных трубопроводов с запорными устройствами.

Газопроводы при заполнении газом должны продуваться до вытеснения всего воздуха. Окончание продувки определяется анализом или сжиганием отбираемых проб при этом содержание кислорода в газе не должно превышать 1% а сгорание газа должно происходить спокойно без хлопков.

Газопроводы при освобождении от газа должны продуваться воздухом до вытеснения всего газа. Окончание продувки определяется анализом при котором остаточное содержание газа в продувочном воздухе не должно превышать 15 нижнего предела взрываемости газа.

Схема подвода к запальным устройствам питающего их топлива и размещение запорных клапанов на этих топливопроводах должны исключать опасность просачивания «запального» топлива в горелку и в топку в периоды бездействия устройства.

В нижней точке газопровода котлоагрегата должен быть установлен дренажный штуцер с запорным органом и с устройством для установки заглушки к ним.

Запрещается прокладка газопроводов и мазутопроводов через газоходы котла.

8 Пожарная безопасность

Пожаром называют неконтролируемое горение вне специального очага наносящее материальный ущерб. Согласно ГОСТ 12.1.033-81 понятие пожарная безопасность означает состояние объекта при котором с установленной вероятностью исключается возможность возникновения и развития пожара и воздействия на людей опасных факторов режима а также обеспечивается защита материальных ценностей.

Пожарная безопасность на предприятиях обеспечивается системой предотвращения пожара путем организационных мероприятий и технических средств обеспечивающих невозможность возникновения пожара а также системой пожарной защиты направленной на предотвращение воздействия на людей опасных факторов пожара и ограничения материального ущерба от него.

Опасными факторами пожара для людей являются открытый огонь и искры повышенная температура воздуха и предметов токсичные продукты горения дым пониженная концентрация кислорода в воздухе обрушение и повреждение зданий сооружений установок а также взрывы.

В целях предотвращения пожара предусматривают следующие меры:

предотвращение образования горючей среды;

предотвращение образования в горючей среде или внесения в нее источников зажигания;

поддержание температуры и давления горючей среды ниже максимально допустимых по горючести;

уменьшение определяющего размера горючей среды ниже максимально допустимого по горючести.

Система пожарной защиты предусматривает следующие меры:

максимально возможное применение негорючих и трудногорючих веществ и материалов в производственных процессах;

изоляцию горючей среды;

ограничение количества горючих веществ и их надлежащее размещение;

предотвращение распространения пожара за пределы очага;

применение средств пожаротушения;

применение конструкций производственных объектов с регламентированным пределом их огнестойкости и горючести;

эвакуацию людей в случае пожара;

применение средств коллективной и индивидуальной защиты от огня;

применение средств пожарной сигнализации и средств извещения о пожаре;

организацию пожарной охраны объекта.

Мероприятия по пожарной профилактики разделяются на организационные технические режимные и эксплуатационные.

Организационными мероприятиями по обеспечению пожарной безопасности являются обучение рабочих и служащих правилам пожарной безопасности разработка и реализация норм и правил пожарной безопасности инструкций о порядке работы с пожароопасными веществами и материалами изготовление и применение средств наглядной агитации по обеспечению пожарной безопасности. [7].

Технические мероприятия – соблюдение противопожарных правил норм при проектировании зданий при устройстве электроприборов и оборудования отопления вентиляции и освещения.

Эксплуатационные мероприятия - своевременные профилактические осмотры ремонты и испытания технологического оборудования.

Мероприятия режимного характера - запрещение курения в неустановленных местах сварочных и других работ в пожароопасных местах.

8.1 Оценка пожарной опасности промышленных предприятий

Для оценки пожарной опасности того или иного технологического процесса необходимо знать какие огнеопасные вещества или смеси используются или получаются или могут образовываться в процессе производства внутри технологических аппаратов при каких условиях и по каким причинам они могут оказаться вне их. Более высокую опасность имеют предприятия с наличием веществ способных образовывать взрывоопасные смеси с воздухом (горючие газы ЛВЖ пылевидные горючие материалы). Предприятия на которых перерабатываются твердые горючие материалы в монолитном состоянии представляют меньшую пожарную опасность.

Котельный цех в соответствии со СНиП II-2-80 относится к «категории Г» к этой категории относится производства в которых используется негорючие вещества и материалы в горячем раскаленном или расплавленном состоянии а также твердые вещества жидкости и газы которые сжигаются или утилизируются в качестве топлива.

8.2 Огнетушащие вещества и аппараты пожаротушения

Основные средства противопожарной защиты предприятий определяются стандартами (ГОСТ 12.1.004-76 "Пожарная безопасность" и ГОСТ 12.1.10-76 "Взрывоопасность " ).

В практике тушения пожаров наибольшее распространение получили следующие принципы прекращения горения: 1) изоляция очага горения от воздуха или снижение путем разбавления воздуха негорючими газами концентрации кислорода до значения при котором не может происходить горение; 2)охлаждение очага горения ниже определенных температур; 3) интенсивное торможение (ингибирование) скорости химической реакции в пламени; 4) механический срыв пламени в результате воздействия на него сильной струи газа или воды; 5)создание условий огнепреграждения т.е. таких условий при которых пламя распространяется через узкие каналы.

Пены применяют для тушения твердых и жидких веществ не вступающих во взаимодействия с водой. Огнетушащие свойства пены определяют ее кратностью – отношением объема пены к объему ее жидкой фазы стойкостью дисперсностью и вязкостью. На эти свойства пены помимо ее физико-химических свойств оказывают влияние природа горючего вещества условия протекания пожара и подачи пены.

В зависимости от способа и условий получения огнетушащие пены делят на химические и воздушно-механические. Химическая пена образуется при взаимодействии растворов кислот и щелочей в присутствии пенно-образующего вещества и представляет собой концентрированную эмульсию двуокиси углерода в водном растворе минеральных солей содержащем пенообразующее вещество.

Воздушно-механичекскую пену низкой (до 20) средней (20-200) и высокой (свыше 200) кратности получают с помощью специальной пенообразующей аппаратуры и пенообразователей ПО-1 ПО-1Д ПО-6К ПО-3А ПО-1С и ПО-11.

При тушении пожаров инертными газообразными разбавителями используют двуокись углерода азот дымовые или отработавшие газы пар а также аргон и другие газы. Огнетушащее действие названных составов заключается в разбавлении воздуха и снижении в нем содержания кислорода до концентрации при которой прекращается горение. Огнетушащий эффект при разбавлении указанными газами обуславливается потерями теплоты на нагревание разбавителей и снижением теплового эффекта реакции.

Порошковые составы являются в частности единственным средством тушения пожаров щелочных металлов алюминийорганических и других металлоорганических соединении.

Широко используют порошковые составы на основе карбонатов и бикарбонатов натрия и калия. По области применения эти составы подразделяют на порошки общего и специального назначения. Первые предназначены для тушения древесины и ряда других углеродосодержащих твердых материалов а также ЛВЖ и ГЖ.

Специальные порошки предназначены для тушения алюминийорганических и ряда других пирофорных (самовоспламеняющихся на воздухе) элементоорганических соединений.

Огнетушители по виду огнетушащих средств подразделяют на жидкостные углекислотные химпенные воздушно-пенные хладоновые порошковые и комбинированные. В жидкостных огнетушителях применяют воду с добавками (для улучшения смачиваемости понижения температуры замерзания и т.д.) в углекислотных – сжиженную двуокись углерода в химпенных – водные растворы кислот и щелочей в хладоновых – хладоны 114В2 13В1 в порошковых – порошки ПС ПСБ-3 ПФ П-1А СИ-2. [9]

9 Разработка и расчет взрывных клапанов

Так как взрывные клапана невозможно установить в местах безопасных для обслуживающего персонала то на него в соответствии с [8 с.10] устанавливают отводные короба.

Общее сечение взрывных предохранительных клапанов установленных в верхней части топки должно быть не менее 02 м2 согласно [8 с.11].

9.1 Площадь взрывного клапана

где d =450 мм – внутренний диаметр взрывного клапана (принимается).

Так как на котле установлены два взрывных клапана в районе верхней части топки то общая площадь определяется как

где n=2 – общее число клапанов.

Что соответствует рекомендациям по [8 с.11].

![]() РЕФЕРАТ.doc

РЕФЕРАТ.doc

КОТЕЛЬНЫЙ АГРЕГАТ ТЕПЛООБМЕН ПРИРОДНЫЙ ГАЗ МАЗУТ АЭРОДИНАМИКА ПРОЧНОСТЬ ПОВЕРХНОСТЬ НАГРЕВА БАРАБАН АВТОМАТИКА ВРЕДНЫЕ ВЫБРОСЫ.

Объектом проектирования является котельный агрегат паропроизводительностью 230 тч для Томской ГРЭС – 2 для работы на природном газе и мазуте.

Цель работы – разработка новой котельной установки с исходными параметрами пара.

Экономическая эффективность котельной установки определяется ее относительно невысокой стоимостью в связи с уменьшением затрат на металл отсутствием системы пылеприготовления и дробеочистки.

Такая конструкция может применяться как взамен котлов выработавших свой ресурс на Томской ГРЭС-2 так и при строительстве новых энергетических объектов.

В дипломной работе приведено экономическое обоснование необходимости разработки данного проекта.

Дипломная работа выполнена в текстовом редакторе Microsoft Word 2003 шрифтом Times New Roman №12 с использованием прикладных программ: «DEKE» (поверочный тепловой расчет) «BARABAN» «TRUBOKON» и «KOLLEKTOR» (расчет элементов котла работающих под давлением.

![]() 7 РАСЧЕТ ТЕХНИКО – ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ КОТЛА.doc

7 РАСЧЕТ ТЕХНИКО – ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ КОТЛА.doc

1 Характеристика проектируемого котельного агрегата

1.1 Паровой котел с естественной циркуляцией предназначен для получения перегретого пара при сжигании природного газа Мыльджинского месторождения Томской области.

1.2 Номинальные значения основных параметров представлены в таблице 7.1

Таблица7.1 Номинальные значения основных параметров котельного агрегата

Паропроизводительность

Давление перегретого пара

Температура перегретого пара

Температура питательной воды

Температура уходящих газов

Расчетный расход топлива

1.3 Паровой котел состоит из одного корпуса выполненного по П-образной компоновке.

1.4 Котел газоплотный с уравновешанной тягой имеет один самостоятельный поток по водяному тракту и один самостоятельный поток по паровому тракту.

1.5 Топочная камера имеет призматическую форму с размерами: глубина – 705м ширина – 805 м и высота 188 м. Стены топочной камеры экранированы газоплотными панелями выполненными из труб диаметром 60×5 (сталь20) с шагом 100 мм. Между трубами вварены полосы сечением 6×415 мм.

1.6 Топочная камера оборудована восемью газомазутными горелками. Расположение горелок – встречное на боковых стенах.

1.7 Каждая горелка стационарно расположена на каркасе котла. Сочленение горелок с экранами подвижное.

1.8 На выходе из топки перед поворотным газоходом расположено 12 пароперегревательных с шагом 620 мм. Каждая ширма состоит из двадцати четырех труб диаметром 32×45мм.

1.9 Потолочный пароперегреватель выполнен из труб диаметром 60×5мм с шагом между ними 100 мм. Пройдя потолочный пароперегреватель пар поступает в конвективный пароперегреватель а далее подается в паросборную камеру диаметром 325×14мм. На паросборную камеру установлены предохранительные клапаны и главная паровая задвижка.

1.10 Дымовые газы пройдя ширмы и конвективный пароперегреватель попадают в конвективную шахту с размещенными в ней экономайзером и воздухоподогревателем.

2 Определение капитальных вложений проектируемого парового котла

2.1 Содержание единовременных (капитальных) затрат.

2.1.1 Расчет полной себестоимости

Где К1=09 – коэффициент по паропроизводительности [5 приложение 2];

К2=1 –коэффициент по параметрам пара [5 приложение 2];

К3=1 – коэффициент по промежуточному перегреву пара [5 приложение 2];

К4=115 – коэффициент по блочности поставки [5 приложение 2];

К5=13 – коэффициент по видам топлива [5 приложение 2];

К6=1 – коэффициент по компоновке котлов [5 приложение 2];

К7=1 – коэффициент по числу корпусов котла [5 приложение 2];

К8=104 – коэффициент по типам котлов [5 приложение 2];

D=230 тч – паропроизводительность котла;

Куд=15 – коэффициент удорожания (принято)

2.1.2 Нормативная прибыль по котлостроению

2.1.3 Стоимость котельной установки

2.1.4 Издержки на транспортировку

2.1.5 Сопутствующие капитальным затраты у потребителя

где -издержки на монтаж

- издержки на обмуровку

2.1.6 Расчет затрат на строительную часть

Капитальные вложения в здание приходящееся на один эксплуатируемый парогенератор

где - площадь занимаемая парогенератором

К=15 – коэффициент учитывающий дополнительную площадь приходящуюся на парогенератор [5 стр.9];

- высота помещения котельной;

=85 рубм3 средняя стоимость 1м3 производственного здания в котором эксплуатируется парогенератор [5 приложение 2];

=100 рубм2 –средняя стоимость фундамента [5 приложение 2];

2.1.7 Значение содержания единовременных затрат

3 Расчет годовых текущих издержек у потребителя

3.1 Годовые текущие издержки или эксплуатационные расходы

Расходы составляющие себестоимость продукции (эксплуатационные расходы) являются текущими расходами обычно повторяющимися в течение всего периода изготовления продукции.

Игод=Итоп+Иам+Итр+Ив+Иэл+Изп+Ипр+Исоц.н

где Итоп – затраты на топливо;

Иам– затраты на амортизацию;

Итр– затраты на текущий ремонт;

Ив– затраты на воду;

Иэл– затраты на электроэнергию;

Изп– затраты на заработную плату;

Ипр - прочие расходы;

Исоц.н- расходы на социальные нужды.

3.2 Затраты на топливо

Итоп=Вр·hгод ·(1+)·Цт.н.т.

где Вр-часовой расход натурального топлива

hгод-число часов использования установленной мощности

-суммарная величина потерь топлива на территории котельной в % от годового потребления топлива

Цт. –цена1000 м3 натурального топлива

Итоп=165·6500· (1+)·500=5630625 т.руб.

3.3 Определение затрат на электроэнергию

Иэл.эн.=Nу·hгод ·Квр·Кпот·Ц1кВт*ч+Ny· Ц1кВт*a

Ny-установочная мощность

Ц1кВт*ч= 15 руб(кВт·ч);

Ц1кВт*а= 320·Куд=320·15=4800 рубкВт·а;

Иэл.эн.=840·6500·08·09·15+840·4800=99288 руб.

3.4 Определение амортизационных отчислений

где - норма амортизации котельного агрегата [5 стр.22];

норма амортизации производственного здания [5 стр.22];

3.5 Определение затрат на текущий ремонт

Итек. рем.=02·Иа=02·1009588 =2019176 руб.

3.6 Определение затрат на воду

Воду котельная потребляет для добавки в цикл с целью компенсации потери воды из цикла и для технических нужд.

Годовой расход воды определяют из пароводяного баланса котельной.

гдеИв- стоимость одного кубометра воды

Дв- расход воды на технические нужды

Дв= 315 тч принимается;

Ив=315 ·24·6500=4914 т. руб.

3.7 Определение затрат на содержание персонала

где - заработная плата дежурного персонала руб;

- заработная плата цехового персонала (инженерно-технических работников).

3.7.1 Заработная плата дежурного персонала

где заработная плата дежурного персонала в месяц за один котел руб;

S=1 – число устанавливаемых котлов.

Норма обслуживания котельных установок и заработная плата дежурного персонала в месяц представлена в таблице 7.2.

Табллица7.2 Норма обслуживания котельных установок (заработная плата)

Наименование должности

Обслу-живание 1 котла

Месяч ная зар. плата

Зар. плата на 1 котел

Продолжение таблицы 7.2

Машинист багерной насосной

Машинист насосных установок

Машинист-обходчик по котельному оборудованию

Дежурный слесарь котельного цеха

Слесарь по ремонту котельного цеха

3.7.2 Заработная плата цехового персонала

Норма обслуживания котельных установок и заработная плата цехового персонала в месяц представлена в таблице 7.3.

Таблица 7.3 Норма обслуживания котельных установок (заработная плата)

Мастер по котельному цеху

3.7.3 Значение затрат на содержание персонала

3.8 Определение отчислений на социальные нужды

Исоц.н=038·1412190 =53663 т.руб.

3.9 Определение обще котельных и прочих расходов

где Иэкспл- эксплуатационные расходы котельной

3.10 Эксплуатационные расходы котельной

Иэкспл= Итоп+Иам+Итр+Ив+Иэл+Изп+Исоц.н

Иэкспл =5630625 +100959 +2019 +4914+99288 +141219 +53663=7430936 т.руб.

Ипр=012· Иэкспл =012·7430936 =891712 т.руб.

3.10 Определение годовых затрат

Игод= Иэкспл + Ипр =7430936 +891712 =8322648 т.руб.

10.11 По результатам расчета годовых затрат заполняется таблица (см.табл.7.3)

Таблица.7.3 Сводная таблица затрат

Расходы на амортизацию

Расходы на тек.ремонт

Расходы на электроэнергию

Отчисления на соц.нужды

10.12 Себестоимость вырабатываемого пара

В результате расчета технико-экономических показателей котельного агрегата были получена величина капитальных вложений проектируемого парового котла а так же величина годовых текущих издержек у потребителя исходя из которых была определена себестоимость вырабатываемого пара

![]() 6.РАСЧЕТ ВРЕДНЫХ ВЫБРОСОВ.doc

6.РАСЧЕТ ВРЕДНЫХ ВЫБРОСОВ.doc

В настоящее время человек столкнулся с серьезной проблемой загрязнения окружающей среды. Причин оказывающих негативное влияние на окружающую среду очень много. И одним из основных факторов загрязнения окружающей среды являются ТЭС. ТЭС негативно взаимодействует с окружающей средой посредствам загрязнения ее двумя категориями выбросов: 1) токсичные выбросы в атмосферу с дымовыми газами котлов; 2) сбросы загрязненных сточных вод.

Существует пять основных видов токсичных выбросов в атмосферу:

) выбросы твердых частиц; 2) выбросы оксида серы; 3) выбросы оксидов азота; 4) выбросы оксидов углерода; 5) выбросы непредельных углеводородов.

При сжигании различных видов топлива в атмосферу поступает разное соотношение загрязнителей. При сжигании газообразного топлива основными выбросами в атмосферу являются: оксиды азота и углерода.

Так как эти выбросы негативно влияют на окружающую среду и приносят вред здоровью людей следовательно необходимо сводить их содержание в уходящих дымовых газах до минимума.

Цель настоящего расчета:

по расчетным данным теплового расчета (см.п.2) определить валовые выбросы вредных веществ;

сравнить полученные значения массовых выбросов оксида азота с нормативами удельных выбросов в атмосферу;

выбрать наиболее перспективные воздухоохранные технологии.

1 Расчет выбросов оксида азота

1.1 Определение суммарного количества оксидов азота NOx в пересчете на полное окисление оксидов азота в диоксид азота NO2 выбрасываемых в атмосферу с дымовыми газами каждого котла при сжигании газообразного топлива.

1.2 Коэффициент характеризующий выход оксидов азота

где =230 тч фактическая паропроизводительность =230 тч номинальная паропроизводительность.

1.3 Потери теплоты от механической неполноты сгорания топлива

1.4 Коэффициент учитывающий влияние на выход оксидов азота качества сжигаемого топлива для газообразного топлива при принимается согласно [3 п.3.6] равным

1.5 Коэффициент учитывающий конструкцию горелок принимается согласно [4 стр.6] равным

1.7 Суммарное количество оксидов азота NOx в пересчете на полное окисление оксидов азота в диоксид азота NO2 выбрасываемых в атмосферу с дымовыми газами каждого котла при сжигании газообразного топлива [3 стр.6]

где В – расход условного топлива за рассматриваемый период

2 Расчет выбросов оксида углерода

2.1 Определение количества оксида углерода

2.1.1 Коэффициент учитывающий долю потери теплоты вследствие химической неполноты сгорания топлива обусловленный неполным сгоранием углерода [3 стр.9]

2.1.2 Низшая теплота сгорания рабочего топлива ( см.п.2.1.3)

2.1.3 Потери теплоты от химической неполноты сгорания топлива ( см.п.2.5.6)

2.1.4 Теплота сгорания оксида углерода [3 стр.9]

2.1.5 Количество оксида углерода

2.2 Количество оксидов углерода выбрасываемое в атмосферу с дымовыми газами котла

3 Образование оксидов азота.

3.1 Образование термических оксидов азота.

Определяющими характеристиками при образовании термических оксидов азота являются максимальная температура факела и температурный интервал реакции. Расчетное значение максимальной температуры факела зависит от условной адиабатной температуры в зоне горения.

3.2 Определение условной адиабатной температуры в зоне горения.

3.2.1 Тепловыделение в зоне горения [3 стр. 11]

3.2.2 Присосы воздуха в топку ( см.п.2)

3.2.3 Избыток воздуха в зоне горения при наличии присосов воздуха в топку [3 стр. 11]

3.2.4 Полезное тепловыделение в топке [тепловой расчет см.п.2.9.1.3]

3.2.5 Ожидаемая адиабатная температура [1 стр.12]

3.2.6 Температурный коэффициент изменения теплоемкости [3 стр.11]

3.2.7 Средняя теплоемкость продуктов сгорания [4 стр.11]

3.2.8 Теплоемкость воздуха [4 стр.11]

3.2.9 Условная адиабатная температура в зоне горения [3 стр.11]

3.3 Определение максимальной температуры зоны горения

3.3.1 Доля сгоревшего топлива на участке от выхода из горелки до завершения интенсивного высокотемпературного горения [3 стр.12]

3.3.2 Коэффициент тепловой эффективности экранов в зоне ядра факела (см.п2.9.6.3)

3.3.3 Коэффициент учитывающий тип горелки [3 стр.12]

3.3.4 Максимальная температура зоны горения

3.4 Теоретическое время достижения равновесной концентрации оксида азота при температуре реакции

4.5 Определение расчетного время реакции образования оксидов азота в топке.

4.5.1 Температурный интервал активной реакции образования оксидов азота [1 стр.13]

4.5.2 Ширина топки ( см.п.2.7.7.7)

4.5.3 Глубина топки ( см.п.2.7.7.8)

4.5.4 Среднее тепловое напряжение топочной камеры [3 стр.13]

4.5.5 Расчетный периметр стен призматической топочной камеры

П=2 ат+2 bт=2805+2705=302 м.

4.5.6 Тепловое напряжение топочного объема

4.5.7 Средняя расчетная температура газов в топочном объеме

4.5.8 Удельный приведенный объем газов при α=1 [4 стр.13]

4.5.9 Коэффициент заполнения сечения топки восходящим потоком газов [3 стр.13]

4.5.10 Время пребывания газов в топочной камере [3 стр.13]

4.5.11 Расчетное время образования оксидов азота в топке

4.6 Определение концентрации оксидов азота образующихся за счет термической реакции в зоне ядра факела в пересчете на диоксид азота.

4.6.1 Плотность кислорода при атмосферном давлении [3 стр.14]

4.6.2 Концентрация остаточного кислорода

4.6.3 Концентрация оксидов азота образующихся за счет термической реакции в зоне ядра факела в пересчете на диоксид азота

5 Расчет быстрых оксидов азота

6 Суммарная концентрация оксидов азота

7 Пересчет концентраций загрязняющих веществ для коэффициентов воздуха отличных от 14

7.1 Определение допустимой концентрации загрязняющих веществ при нормальных условиях.

7.1.1 Теоретическое количество дымовых газов при нормальных условиях

7.1.2 Теоретическое количество сухого воздуха необходимого для полного сгорания топлива при нормальных условиях ( см.п. 2.3.1)

7.1.3 Коэффициент избытка воздуха ( см.п.3)

7.1.4 Допустимая концентрация NOx при нормальных условиях [3 стр22]

7.2 Определение допустимой концентрации загрязняющих веществ в дымовых газах при =14 и нормальных условиях.

7.2.1 Объем дымовых газов при =14 и нормальных условиях [3 стр24]

7.2.2 Допустимая концентрация NOx в дымовых газах при =14 и нормальных условиях [3 стр23]

.6.8 Т.к. полученные допустимые концентрации загрязняющих веществ в дымовых газах при =14 не превышают нормативных значений следовательно проводить мероприятия по очистке дымовых газов не требуется.

![]() СОДЕРЖАНИЕ.doc

СОДЕРЖАНИЕ.doc

КОНСТРУКТОРСКИЙ ТЕПЛОВОЙ РАСЧЕТ КОТЛА ДЛЯ РАБОТЫ НА ГАЗЕ

ПОВЕРОЧНЫЙ ТЕПЛОВОЙ РАСЧЕТ КОТЛА ДЛЯ РАБОТЫ НА МАЗУТЕ

АЭРОДИНАМИЧЕСКИЙ РАСЧЕТ ГАЗОВОГО ТРАКТА КОТЛА

РАСЧЕТ НА ПРОЧНОСТЬ ЭЛЕМЕНТОВ КОТЛА РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ

РАСЧЕТ ВРЕДНЫХ ВЫБРОСОВ

РАСЧЕТ ТЕХНИКО-ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ КОТЛА

АВТОМАТИЧЕСКОЕ РЕГУЛИРОВАНИЕ ПОЦЕССА ГОРЕНИЯ

РАЗРАБОТКА МЕРОПРИЯТИЙ ОБЕСПЕЧИВАЮЩИХ БЕЗОПСНУЮ РАБОТУ КОТЛА

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

Графический материл:

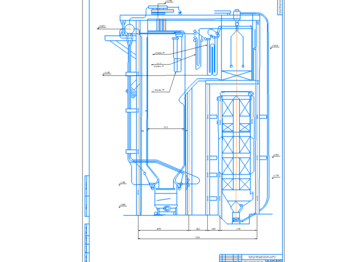

ФЮРА. 311233.002 ВО Котел паровой Е-230-98-510 (поперечный разрез)

ФЮРА. 311233.003 ВО Котел паровой Е-230-98-510 (продольные разрезы)

ФЮРА. 311233.004 ВО Котел паровой Е-230-98-510 (горизонтальный разрез вид сверху )

ФЮРА. 311290.005 СБ Ширмовый пароперегреватель

ФЮРА. 311290.006 СБ Конвективный пароперегреватель II ступени

ФЮРА. 311290.007 СБ Экранная панель

ФЮРА. 621000.008 ВО Компоновка котельной ячейки (поперечный разрез)

ФЮРА. 621000.009 ВО Компоновка котельной ячейки (горизонтальный разрез)

ФЮРА. 621000.010 С2 АСР процесса горения

![]() 5.РАСЧЕТ НА ПРОЧНОСТЬ.doc

5.РАСЧЕТ НА ПРОЧНОСТЬ.doc

Для расчетов представлен котельный агрегат Е-230-98-510. Объектом работы являются элементы пароводяного тракта котла: барабан трубы змеевики и коллектора топочного экрана конвективного пароперегревателя выходной ступени т.е. те части котла которые работают под внутренним давлением. В связи с этим возникает вопрос обеспечения надежной работы этих элементов что необходимо для безотказной работы всего котельного агрегата в условиях его длительной эксплуатации. Главным свойством детали определяющим надежность является прочность. Под прочностью следует понимать способность детали сопротивляться разрушению а также необратимому изменению формы при воздействии внешних нагрузок.

Первостепенной задачей расчета является определение минимально допустимых толщин стенок труб (змеевиков) поверхностей нагрева коллекторов и их плоских днищ.

Второстепенными задачами являются:

---выбор марки стали для каждого элемента пароводяного тракта котла и обоснование данного выбора:

---выбор исходных материалов для их изготовления;

---оценка надежности рассмотренных элементов;

Для решения этих задач следует воспользоваться данными полученными в результате теплового расчета вышеуказанного котельного агрегата. В результате расчета будут получены необходимые данные для непосредственного изготовления и испытаний всех рассмотренных элементов котла. Расчет проведен на ЭВМ.

1 Расчет на прочность барабана котла.

Основным элементом пароводяного тракта котлов с естественной циркуляцией является барабан. Основная функция барабана состоит в разделении пароводяной смеси поступающей из испарительных поверхностей нагрева. Для этого он должен иметь внутренний объем достаточный для размещения в нем внутрибарабанных сепарационных устройств предназначенных для обеспечения должной чистоты насыщенного пара направляемого в пароперегреватель. Следовательно основные размеры барабана его длина и внутренний диаметр необходимо принимать еще на стадии эскизного проектирования из условий сепарации пара а так же из условий его размещения над топкой в верхней части котла. Так же при выборе внутреннего диаметра барабана следует установить технологию его изготовления которая уже достаточно отработана и налажена.

В настоящее время для котлов среднего и высокого давления изготавливается барабан с внутренним диаметром 1600мм.

Прочность барабана обеспечивается толщиной его стенки а так же прочностными характеристиками стали из которой он изготавливается.

Таким образом для надежной работы барабана необходимо:

-правильно сконструировать барабан то есть определить толщину стенки путем проведения расчетов на прочность (см.приложение Е);

-правильно изготовить то есть обеспечить технологию изготовления;

-правильно эксплуатировать.

2 Расчет на прочность труб и коллекторов топочных экранов представлен в приложении Е.

3 Расчет на прочность змеевиков конвективного пароперегревателя второй ступени и их коллекторов

Пароперегреватель представляет собой систему труб присоединенных к двум и более коллекторам. Работают пароперегреватели в достаточно тяжелых условиях. Поэтому требования к изготовлению пароперегревателя предъявляются достаточно высокие. Необходимо правильно выбрать материал для изготовления и обеспечить технологию изготовления. Расчет на прочность змеевиков конвективного пароперегревателя второй ступени и их коллекторов представлен в приложении Е.

4 Анализ полученных результатов

В данном разделе были решены следующие поставленные задачи:

-определены минимально допустимые толщины стенок барабана; труб (змеевиков) поверхностей нагрева коллекторов и их плоских днищ;

-выбор марки стали для некоторых элементов пароводяного тракта котла;

-выбор исходных материалов для их изготовления;

-оценка надежности рассмотренных элементов.

При расчете барабана получены следующие результаты: толщина стенки цилиндрической части и выпуклого днища барабана равна 95 мм; все элементы барабана удовлетворяют условиям возможности проведения гидравлических испытаний.

В результате расчета топочных экранов для их изготовления принята сталь марки 20 которая обладает высокими механическими характеристиками и при полученных толщинах стенки удовлетворяет условиям проведения гидравлических испытаний. Для изготовления коллекторов топочных экранов принята сталь марки 12Х1МФ.

Для изготовления пароперегревателя для различных его ступеней приняты различные марки стали. Для изготовления труб КПП2 – сталь марки 12Х1МФ а коллекторов – сталь марки 12ХМ. Различие выбранного материала объясняется тем что трубы изготовленные из стали марки 12ХМ не удовлетворяли условию возможности проведения гидравлических испытаний но так как сталь марки 12Х1МФ достаточно дорогая и сталь марки 12ХМ обладает более выгодными прочностными характеристиками следовательно принято решение изготовления коллекторов КПП2 из стали марки 12ХМ.

По результатам полученным в данной работе видно что все рассматриваемые элементы удовлетворяют условиям прочности и надежной эксплуатации данного котла.

![]() ВВЕДЕНИЕ.doc

ВВЕДЕНИЕ.doc

Оставшиеся мощности уже к 2006 году не смогут обеспечить потребление даже на уровне 1998 года а наметившаяся тенденция к росту потребления еще более приблизит появление дефицита энергомощностей.

Котельное оборудование на тепловых электростанциях в том числе и на крупных промышленных предприятиях исчерпавшие свой расчетный срок службы подлежит демонтажу и замене на котлы с нормативными показателями по надежности экономичности экологии.

С каждым годом в нашей стране все шире развертываются работы по газоснабжению городов. Во все возрастающих масштабах ведется газоснабжение предприятий и перевод значительного количества энергетических паровых котлов на газообразное топливо. Использование на электростанциях горючих газов предпочтительнее из-за ряда обстоятельств. На газомазутных электростанциях по сравнению с угольными имеет место снижение капитальных вложений примерно до 20 % повышение экономичности электростанций на 3 – 4 % ( снижается себестоимость выработанного пара т.к. стоимость 1 м3 природного газа ниже стоимости 1 кг угля теплота сжигания газа выше чем у угля следовательно расход природного газа на одну и ту же тепловую нагрузку будет гораздо меньше чем у угля подготовка к сжиганию угля по энергетическим затратам значительно выше чем газа) снижение загрязненности окружающей среды повышение общей культуры эксплуатации. Добыча природного газа в Томской области так же неуклонно растет поэтому использование в качестве топлива для Томских ТЭЦ 3 и ГРЭС 2 газа наиболее выгодно.

Электроэнергия в настоящее время вырабатывается в основном на ТЭС оборудованных паровыми котлами. Перевод котла с угля на газообразное топливо вызывает существенные изменения в работе котла. Существенно изменяется тепловой режим работы топки и всего котельного агрегата. Условия теплообмена в топке влияют на экономичность работы котла и на надежность работы экранных поверхностей нагрева. Для повышения надежности работы элементов котла а следовательно и всей котельной установки учитывая что большая часть котлов выработала свой ресурс возникает необходимость проектирования новых котлов непосредственно для сжигания газа. Объектом данной работы является проект парового котла для Томской ГРЭС – 2 взамен котлов ТП-230 для работы на природном газе и мазуте. В качестве основного топлива принимается природный газ Томской области Мыльджинского месторождения.

![]() ЗАКЛЮЧЕНИЕ.doc

ЗАКЛЮЧЕНИЕ.doc

Выполнен аэродинамический расчет котла который показал что тягодутьевые машины справляются с заданной нагрузкой и их можно оставить без изменения так же проведен расчет на прочность элементов котла работающих под давлением в котором были выбраны материалы для изготовления поверхностей нагрева и толщины стенок труб и коллекторов. В расчете вредных выбросов в атмосферу было установлено что их величина находится в пределах допускаемого интервала. Разработана схема автоматического управления процесса горения. Были затронуты вопросы обеспечения безопасной работы котла. Исходя из расчета технико-экономических показателей котла можно сделать вывод о целесообразности проектирования котлоагрегатов работающих на газе и мазуте.

Im gegebenen Diplomprojekt war das Projekt des gasomasuten Dampfkessels fr Tomsk GRES - 2 anstatt der Kessel ТP-230 fr die Arbeit auf dem natrlichen Gas Gebietes Tomsk entwickelt. Es war die thermische Konstruktionsrechnung geleitet als Ergebnis deren alle Warmwahrnehmunge und die geometrischen Umfnge der Elemente des Kessels bestimmt waren. Mit Hilfe des Computers war die prfe thermische Rechnung fr die Arbeit auf Masut geleitet.

Es ist die aerodynamische Rechnung des Kessels erfllt die aufgezeigt hat dass sich der luftzugblase Maschine mit der aufgegebenen Belastung erkundigen und sie kann man ohne Vernderung lassen ebenso ist die Rechnung auf die Haltbarkeit der Elemente des Kessels arbeitend unter den Druck geleitet in dem die Materialien fr die Herstellung der Oberflchen der Erwrmung und die Dicke der Wande der Rohre und der Kollektoren gewhlt waren. In der Rechnung des schdlichen Emporschleuderns in die Atmosphre war eingerichtet dass sich ihre Gre innerhalb des zugelassenen Intervalls befindet. Es ist das Schema der automatischen Steuerung des Prozesses des Brennens entwickelt. Waren затронуты die Fragen der Versorgung der sicheren Arbeit des Kessels. Ausgehend von der Rechnung der technisch-konomischen Kennziffern des Kessels kann man die Schlussfolgerung ber die Zweckmigkeit der Projektierung des Boileraggregat arbeitend auf das Gas und Masut machen.

![]() ОТЗЫВ.doc

ОТЗЫВ.doc

В задании на дипломирование перед студентом ставилась задача – спроектировать газомазутный энергетический котел для замены устаревших котлов Томской ГРЭС-2. Справившись с поставленной задачей Захаренков Е.С. представил к защите проект текстовая часть которого оформлена на 132 листах расчетно-пояснительной записки. Графическая составляющая проекта представлена в виде 9 чертежей формата А1. Представленные к защите материалы полностью соответствуют заданию и в значительной степени раскрывают цели задачи и содержание проделанной работы. Требования ЕСКД предъявляемые к оформлению конструкторских документов в основном соблюдаются. Автор работы продемонстрировал широкий набор навыков работы на ЭВМ и со специальной технической литературой. Уровень выполнения расчетов – средний (имеются недочеты). Текст записки и чертежи содержат значительное количество помарок исправленных корректором или иным способом. Безличностная форма изложения текста в некоторых местах не соблюдается. Захаренков Е.С. работая над проектом неправильно распределил свои силы что значительно сдвинуло срок представления результатов работы к защите. С учетом вышеизложенных недостатков проекту следует дать удовлетворительную оценку.

![]() 4.АЭРОДИНАМИЧЕСКИЙ РАСЧЕТ.doc

4.АЭРОДИНАМИЧЕСКИЙ РАСЧЕТ.doc

Целью аэродинамического расчета котельной установки (расчет тяги и дутья) является выбор необходимых тягодутьевых машин на основе определения производительности тяговой и дутьевой систем и перепада полных давлений в газовом и воздушных трактах. Кроме того в ходе расчета производиться оптимизация элементов и участков газовоздушного тракта обеспечивающая минимальные расчетные затраты а также определяются расчетные данные для конструирования газовоздухопроводов.

Расчет выполняется для котельной установки с котлом производительностью 230 тч. Исходные данные принимаются из теплового расчета котла.

1 Исходные данные для расчета установки

1.2Теоретический объем воздуха

1.3Коэффициент избытка воздуха

1.4Объем дымовых газов образующихся при избытке воздуха a>1

1.5Температура уходящих газов

1.6Объем уходящих газов

2 Расчет газового тракта котла

2.1Исходные данные для выполнения аэродинамического расчета котлоагрегата приведены в таблице 4.1

Таблица4.1 Исходные данные

Участки тракта котла

Диаметр и толщина стенки труб

Относительные шаги труб

Число рядов труб по ходу дымовых газов

Сечение для прохода газов

Средний избыток воздуха

Средний объем дымовых газов

Средняя температура газов

Средняя скорость газов

Поправочный коэффициент

2.2 Разряжение газов на выходе из топки

hт = 2 мм.вод.ст.[2 п.2-56];

2.3 Сопротивление ширмового пароперегревателя

Dhшпп = 0 [2 п.2-5];

2.4 Сопротивление выходной ступени пароперегревателя (КПП II);

2.4.1 Динамическое давление

Hдин =1 мм.вод.ст. [2 рис.VII-2];

2.4.2 Коэффициент сопротивления коридорных гладкотрубных пучков при по перечном омывании

xтр = 053 [2 рис.VII-6].

2.4.3 Поправочный коэффициент

Сs = 0579[2 рис.VII-6].

2.4.4 Коэффициент сопротивления гладкотрубного коридорного пучка

z = xтр СsZ2 = 053·067·6= 213 [2 п.1-17].

2.4.5 Сопротивление КПП11 с учетом исправочного коэффициента

Dhкпп11 =z·hдин·к =213·1·12=256 мм.вод.ст [2 стр.26].

2.5 Сопротивление входной ступени конвективного пароперегревателя (КПП I)

2.5.1 Динамическое давление

Hдин = 1 мм.вод.ст. [2 рис.VII-2].

2.5.2 Коэффициент сопротивления коридорных гладкотрубных пучков при по перечном омывании:

xтр = 057 [2 рис.VII-6].

2.5.3 Поправочный коэффициент

Сs = 059 [2 рис.VII-6].

2.5.4. Коэффициент сопротивления гладкотрубного коридорного пучка

z = xтр СsZ2 = 057·059·20 = 673 [2 п.1-17].

2.5.5 Сопротивление КПП I с учетом исправочного коэффициента

Dhкпп11 =z·hдин·к = 673·1·12= 807 мм.вод.ст [2 стр.26].

2.6 Сопротивление поворотной камеры

2.6.1 Поворот на 900 (см. рис. 4.1)

Рисунок 4.1 Эскиз поворотной камеры.

2.6.2 Динамическое давление в КПП I

2.6.3 Динамическое давление в BЭК

Hэк дин = 17 мм.вод.ст. [2 рис.VII-2].

2.6.4 Сечение газохода в начале поворота

F1 = а·hКПП = 805·554=446 м2 (рис.4.1).

2.6.5 Сечение газохода в конце поворота

F2 = а·вш = 815·408=333 м2(рис.4.1).

2.6.7 Произведение исходного коэффициента сопротивления поворота z0 на коэффициент влияния шероховатости стенок газохода КD

z0 ·КD = 1 [2 рис.VII-19б].

2.6.8 Коэффициент зависящий от угла поворота

2.6.9 Коэффициент зависящий от форм сечения

2.6.10 Коэффициент сопротивления на повороте

x = z0КDВС = 1·1·1= 1 [2 п.1-29].

2.6.11 Сопротивление поворота

Dhпов = x2 · (hкпп11дин + hэкдин) = 12·(1 + 17)=135.

2.7 Сопротивления водяного экономайзера.

2.7.1 Сопротивление трения

Dhтр = 055 мм.вод.ст. [2 рис.VII-7].

2.7.2 Коэффициент учитывающий форму шахматного пучка

Сs = 114 [2 рис.VII-7].

2.7.3 Коэффициент учитывающий диаметр труб

Сd =101 [2 рис.VII-7].

2.7.4 Сопротивление одного ряда шахматного пучка

Dh0 = Cs·Cd·Dhтр· (z2+1) ·K=114·101·055· (16+1) ·11=1178 мм.вод.ст.

2.8 Расчет сопротивления воздухоподогревателя

2.8.1 Сопротивление трения на 1 метр длины труб

Dhтр = 38 мм.вод.ст. [2 рис.VII-4].

2.8.3 Сопротивление трения в трубах ВП

Dhтр = Dhтр·l = 38·726=279 мм.вод.ст.

2.8.4 Отношение меньшего сечения труб к большему

FмFб = (0785·d2вн)(S1·S2) = (0785·0032)(0066·0036) = 03 [2 п.2-22].

2.8.5 Коэффициент сопротивления входа

zвх = 035 [2 рис.VII-11].

2.8.6 Коэффициент сопротивления выхода

zвых = 055 [2 рис.VII-11].

2.8.7 Количество отдельных кубов

2.8.8 Динамическое давление

Hдин = 38 мм.вод.ст. [2 рис.VII-2].

2.8.9 Сопротивление входа в трубы и выхода из них

Dhдин = m(zвх + zвых) Hдин = 2· (035 + 055) ·38 = 684 мм.вод.ст.

2.8.10 Общее сопротивление ВП с учетом поправочного коэффициента

DhВП = (Dhтр + Dhдин) ·К = (279 + 684) ·11 = 382 мм.вод.ст.

2.9Полное сопротивление газового тракта котла на I участке

DhI = Dhшпп+DhКПП II+DhКПП I+Dhпов+DhЭК+DhВП =

=0+256+807+135+1178+286= 5698 мм. вод. ст.

3Аэродинамический расчет газового тракта за воздухоподогревателем

Схема газохода приведена в приложении Г

3.1Определение расхода и температуры газов у дымососа

3.1.1Длина газопроводов от воздухоподогревателя до дымососа

3.1.2Присосы воздуха на каждые десять метров стального футерованого газохода

Daг =001[1 п. 2-29].

3.1.3Присосы воздуха в газоходе

Da = L10·Daг =1010·001=001

3.1.4Избыток воздуха в уходящих газах

3.1.5Температура холодного воздуха

3.1.6Температура газов у дымососа

3.1.7Объем дымовых газов у дымососа

3.1.8Секундный расход газа у дымососа

3.1.9Часовой расход дымовых газов у дымососа

3.2.1Количество дымососов

3.2.2Коэффициент запаса по производительности

b1 = 11[2 табл. 4-1].

3.2.3Барометрическое давление

принимаем hбар = 760 мм. рт. ст.[2 рис. 2-6].

3.2.4Расчетная производительность дымососа

3.2.5 Приведенное полное расчетное давление принимается с последующим уточнением

Нрпр =300 мм. вод. ст.

3.2.6 По сводному графику характеристик центробежных дымососов одностороннего всасывания типа 062-40 выбираем дымосос типоразмера ДН-22×2 с частотой вращения n равной 740 обмин. Выбор производим по Qрдс и Нрпр.[1 рис. VII-32]. Конструктивные характеристики дымососа ДН-22×2 приведены в таблице 4.3

Таблица 4.3 Конструктивные характеристики дымососа ДН-22×2.

Дымосос двустороннего всасывания изображен на рисунке 4.1

Рисунок 4.1 Дымосос двустороннего всасывания типа 062-40

3.3Эксплуатация газового тракта за котлоагрегатом на Томской ГРЭС–2 при работе с новым котлом сжигающим природный становится нецелесообразным из-за большого количества аэродинамического оборудования в котором нет необходимости при сжигании газа. Для одного котла это четыре центробежных скруббера ЦС-ВТИ и исходя из относительно небольшого расхода дымовых газов перед дымососом отказ от одного из двух дымососов ДН-22×2 т.к и один дымосос обеспечивает надежную работу котлоагрегата. Использование одного дымососа приведет к уменьшению потребления электроэнергии что экономически более выгодно. Аэродинамический расчет газового тракта за котлоагрегатом для четырех котлов идентичных проектируемому приведен в соответствии с рекомендациями [2] в приложении Г.

4Определение расчетного полного давления которое должен развивать дымосос

4.1Коэффициент запаса по давлению

4.2Расчетное полное давление

где НП =261 мм. вод. ст. - перепад полных давлений с учетом самотяги (см.приложение Г).

4.3 Плотность газов при нормальных условиях

4.4Температура дымовых газов

4.5Температура при которой построены характеристики центробежного дымососа

4.6Коэффициент приведения

4.7Приведенное полное давление

4.8Коэффициент сжимаемости газа

4.9Потребляемая дымососом мощность

4.10Запас по мощности

4.11Расчетная мощность двигателя

В результате проведенного расчета было принято решение оставить один дымосос ДН-22×2 и принять в качестве дымовой трубы имеющуюся железобетонную трубу высотой 100 м полученная расчетная мощность двигателя оказалась меньше чем на установленных электродвигателях ДАМСО – 158 – 10 n=585 обмин N=350 кВт U=3000В что экономически более выгодно.

![]() 1.ОБОСНОВАНИЕ ВЫБОРА ТЕМПЕРАТУРЫ УХОДЯЩИ ГАЗОВ.doc

1.ОБОСНОВАНИЕ ВЫБОРА ТЕМПЕРАТУРЫ УХОДЯЩИ ГАЗОВ.doc

Температура уходящих газов оказывает решающее влияние на экономичность работы парового котла так как потеря теплоты с уходящими газами является наибольшей в сравнении с суммой других потерь. Снижение температуры уходящих газов приводит к увеличению коэффициента полезного действия котла. Однако глубокое охлаждение газов требует увеличения размеров конвективных поверхностей нагрева а при сжигании сернистых топлив сопряжено еще с опасностью низкотемпературной коррозии. Существенное влияние на выбор температуры уходящих газов оказывает также температура питательной воды.

Оптимальные значения выбираются на основании технико-экономических расчетов путем сопоставления экономии топлива при снижении и увеличения при этом капитальных затрат. Оптимальная температура уходящих газов характеризуется минимальным значением расчетных затрат

где К – единовременные затраты на металл теплоиспользующих элементов ;

Е – нормативный коэффициент;

S – эксплуатационные расходы .

Эксплуатационные расходы определяются из выражения

гдеSтопл – затраты на топливо ;

Sам – амортизационные отчисления ;

Sтр – затраты на текущий ремонт ;

Sэл – затраты на электроэнергию .

Однако данный расчет довольно трудоемкий и требует большое количество исходных данных.

В ряде случаев снижение ограничивается возможностями внешней коррозии хвостовых поверхностей нагрева из-за конденсации на них водяных паров т.е. должна быть выше точки росы дымовых газов. Так как в рабочем топливе отсутствует сера точка росы дымовых газов не превышает 80 0С.

Руководствуясь рекомендациями [1] температуру уходящих газов при сжигании природного газа следует принимать в интервале 110 – 120 0С. Для данной дипломной работы температура уходящих газов принимается равной что выше точки росы дымовых газов и должна обеспечить компактные размеры хвостовых поверхностей нагрева.

![]() 8.АВТОМАТИКА.doc

8.АВТОМАТИКА.doc

Научно-технический прогресс в современном промышленном производстве в значительной мере связан с автоматизацией.

В автономном производстве человек призван лишь периодически воздействовать на главные машины механизмы и установки определяющие нормальный ход технологического процесса и наблюдать за наиболее важными его параметрами по показаниям приборов.

Человек-оператор и подчиненные ему подсистемы должны управлять процессами выработки заданного количества теплоты и электрической энергии поддерживать значения основных технологических параметров чтобы обеспечить минимум расхода топлива. Учитывая что на экономичность установок оказывает влияние большое количество взаимодействующих факторов для ее оценки можно использовать электронную цифровую вычислительную машину (ЭЦВМ) обеспечивающую автоматический сбор необходимой информации и расчет ТЭП.

Применение автоматизированных систем управления позволяет повысить надежность и экономичность энергетических установок при малом числе обслуживающего персонала способствует повышению его квалификации. При этом ЭЦВМ может быть передана значительная часть функций по контролю и управлению.

Объектом регулирования в АСР расхода воздуха является топка котла. В ней одновременно протекают аэродинамические и физико-химические процессы передачи теплоты излучением конвекцией и теплопроводностью. Причем параметры протекающих в топке процессов зависят от всех трех пространственных координат. Таким образом топка является объектом с распределенными параметрами.

При изменении расхода воздуха поступающего в топку изменяются: воспринимаемый радиационными поверхностями тепловой поток температура пара и расход дымовых газов что ведет к изменению давления в барабане котла и в главной магистрали к изменению расхода пара из котла и содержанию кислорода в дымовых газах.

При расчете динамических характеристик объекта регулирования предполагается что АСР расхода воздуха работает совместно с АСР расхода топлива. При отключении последнего как указывалось выше следует отключать и АСР расхода воздуха. В этом случае расход воздуха и топлива связаны соотношением:

VГ= Вр Vов αт(1-q4 )

где Вр - расчетный расход топлива кгс;

q4 - потери с механическим недожогом;

Vов - теоретически необходимый объем воздуха для полного сжигания топлива;

αт - коэффициент избытка воздуха в топке.

3 Выбор структурной схемы АСР

АСР расхода общего воздуха является составной частью автоматической системы регулирования процесса горения в котле.

Назначение АСР заключается в поддержании расхода воздуха обеспечивающего наиболее экономичное сжигание топлива.

Для полного сжигания единицы расхода топлива необходим определенный объем воздуха количество которого зависит от вида и сорта топлива и его характеристик. В топку парогенератора подается воздух с некоторым избытком воздуха. Оптимальное значение определяется заводом изготовителем или наладочной организацией в процессе режимных испытаний парогенератора.

От ан зависят потери теплоты в котле с уходящими газами механическим недожогом как следствие - КПД парогенератора. Контроль коэффициента избытка воздуха осуществится по косвенным показателям. Наиболее просто ан оценивают по содержанию кислорода в дымовых газах.

Приведём требования предъявляемые к АСР расхода общего воздуха. АСР воздуха должна обеспечить:

устойчивую работу автоматических регуляторов (отсутствие автоколебаний) и ограниченную частоту их включения которая при постоянной нагрузке не должна превышать шести включений в минуту;

поддержание при постоянной заданной нагрузке котла содержании избыточного кислорода О2 в дымовых газах с максимально допустимыми отклонениями: ±02% для газомазутных котлов с малыми избытками воздуха и ±05% для остальных котлов (при постоянной времени кислородомера не более 15 мин);

протекание переходных процессов вызываемых скачкообразным изменением нагрузки на 10% номинальной с максимальным отклонением О2 в дымовых газах (постоянная времени кислородомера - не более 15 мин): для газомазутных котлов с малыми избытками воздуха - 03% для остальных котлов - 1% О2 при этом интегральные квадратичные оценки качества регулирования соответственно не должны превышать 10 (%О2) и 200(%О2) с.

САР расхода воздуха является составной частью подсистемы процесса горения в парогенераторе. Ее структура зависит от вида и сорта топлива характера работы ТЭС в графике нагрузки энергосистемы. Исходя из назначения подсистемы самым простым и правильным было бы строить ее на измерении расходов топлива и воздуха с последующим их поддержанием на заданном соотношении.

Однако такое решение не всегда приемлемо. Дело в том что характеристики топлива не постоянны а расход топлива не всегда можно измерить достаточно точно особенно твердого топлива. Эти причины привели к созданию нескольких вариантов АСР расхода воздуха. В этих схемах используют различные косвенные показатели экономичности процесса горения. Рассмотрим основные из этих схем.

3.1 Схема АСР расхода общего воздуха «Пар - воздух»

Системы регулирования в которых тепловыделение в топке оценивают по расходу пара получили название «Пар—воздух» (рисунок 8.1). Им присущ тот недостаток что расход пара из котла характеризует достаточно точно тепловыделение в топке лишь при постоянных нагрузках (зависит от нагрузки температуры и давления пара и воды значения продувки). Кроме того в переходных процессах часть теплоты аккумулируется в металле и рабочей среде котла. Эта схема нашла применение для котлов работающих с редко и плавно изменяющейся нагрузкой благодаря своей простоте высокой надежности и более высоким качествам регулирования расхода воздуха чем схема «Топливо — воздух».

Рисунок 8.1 Регулирование расхода воздуха по схеме «Пар-воздух»

3.2 Схема АСР расхода общего воздуха «Теплота - воздух»

Добавление к схеме «пар-воздух» сигнала характеризующего количество теплоты аккумулированной в элементах котла позволяет улучшить динамические свойства АСР. Таким сигналом является скорость изменения давления в барабане котла. Сумма сигналов «расход пара плюс скорость изменения давления в барабане» получила название «теплота» в АСР «Теплота - воздух» (рисунок 8.2).

где - постоянный коэффициент.

Рисунок 8.2 Регулирование расхода воздуха по схеме «Теплота - воздух»

3.3 Схема АСР расхода общего воздуха «Нагрузка - воздух»

Преимущество этой схемы по сравнению со схемой «Пар-воздух» состоит в учете теплоты аккумулированной в металле и рабочей среде котла. К другим достоинствам этой схемы относится достаточно высокая скорость реакции на внешние и внутренние возмущения.

Под внешними понимаются возмущения связанные с изменением нагрузки котла под внутренними изменения работы оборудования котла например топливоподающих устройств. Динамика сигнала по «теплоте» характеризуется малыми значениями запаздывания и постоянной времени.

К недостаткам схемы «теплота-воздух» следует отнести то что при частых и глубоких внутренних возмущениях она начинает изменять расход воздуха лишь после изменения тепловосприятия в котле не обеспечивая правильного соотношения «Топливо-воздух» в динамическом режиме (последовательное действие АСР расхода топлива и АСР расхода общего воздуха).

Для устранения этого недостатка применяют схему регулирования «Нагрузка-воздух» (рисунок 8.3) в которой регулятор воздуха получает сигнал по давлению пара в общей паровой магистрали одновременно с регулятором расхода топлива РТ (параллельная работа АСР расхода топлива и АСР расхода общего воздуха). Этим достигается более высокое быстродействие АСР расхода общего воздуха при отработке внешних возмущений. К недостаткам схемы «Нагрузка-воздух» следует отнести зависимость ее работы от работоспособности АСР расхода топлива поскольку при отключении последней должна быть отключена и АСР общего воздуха так как давление в магистрали может не соответствовать тепловой нагрузке котла. Эта схема чаще всего применяется на котлах участвующих в регулировании нагрузки когда преобладают внешние возмущения.

Рисунок 9.3 Регулирование расхода воздуха по схеме «Нагрузка-воздух»

В приведённых функциональных схемах приняты следующие обозначения:

ВЗП- воздухоподогреватель;

КПП- конвективный пароперегреватель;

ГПМ— главная паровая магистраль;

ИМ- исполнительный механизм

ДВ - дутьевой вентилятор;

НАВ - направляющий аппарат вентилятора;

FС- регулятор расхода общего воздуха;

QС- корректирующий регулятор по О2;

FЕ - сужающее устройство;

FТ- измерительный преобразователь (расходомер).

Поддержание избытка воздуха по соотношению теплота-воздух отличается простотой и надежностью поэтому в дипломном проекте произведем разработку функциональной схемы выберем технические средства автоматизации и разработаем заказную спецификацию приборов и средств автоматизации.

Рисунок 8.4 Регулирование расхода воздуха по схеме «Теплота - воздух»

На рисунке 8.4 приняты следующие обозначения:

РОВ - регулятор общего воздуха;

КР - корректирующий регулятор;

Дф - дифференциатор;

До - датчик расхода пара;

Др - датчик давления в барабане котла;

Ду- датчик перепада давления на воздухоподогревателе;

До2 - датчик содержания кислорода в дымовых газах;

О2 - отборное устройство пробы дымовых газов;

Н - отборное устройство перепада давления на воздухоподогревателе;

ВЗП - воздухоподогреватель;

НАВ - направляющий аппарат вентилятора подачи воздуха;

V- расход общего воздуха;

4 Обзор существующей аппаратуры регулирования и выбор аппаратуры

Современные электрические средства автоматического регулирования разрабатываются по агрегатно-блочному принципу. Блоки образуют агрегированный комплекс (систему) технических средств (КТС) с помощью которых для технологического объекта путем набора отдельных блоков проектируют систему автоматического регулирования с требуемыми статическими и динамическими свойствами.

При автоматизации технологических процессов в настоящее время наиболее широкое применение находят агрегатные комплексы электрических средств регулирования АКЭСР АКЭСР 2 “Каскад 2”“Контур” КМ2201.

Рассмотрим некоторые из них

Система “Каскад” позволяет осуществлять регулирование вычислительные операции динамические и логические преобразования сигналов ручное управление индикации сигналов усиление сигналов по мощности. Система “Каскад” позволяет осуществлять регулирование расхода давления разряжения уровня температуры и других параметров которые могут быть преобразованы в токовые унифицированные сигналы 0-5a[16].

Прибор «Протар» предназначен для применения в автоматизированных системах управления технологическими процессами (АСУ ТП) в различных отраслях промышленности. Прибор используется в схемах стабилизации технологических параметров программного каскадного многосвязного регулирования с реализацией сложных алгоритмов обработки информации как стандартных не требующих программирования так и программируемых потребителем.

Многофункциональность и свободная программируемость приборов «Протар» позволяет не только заменить несколько приборов комплекса “Каскад 2” на один прибор «Протар» но во многих случаях существенно усовершенствовать алгоритмы управления по сравнению с используемыми сегодня.

«Протар» ориентирован на работу в комплекте с серийно выпускаемыми датчиками технологических параметров с выходными сигналами постоянного тока или напряжения. Прибор как правило управляет исполнительным устройством рассчитанным на управление импульсным или аналоговым сигналом.

Автоматическая система регулирования процесса горения осуществлена на приборах системы «Протар».

В качестве блока ручного управления выбираем “БРУ-22” в которых позволяет ручное переключение с автоматического режима управления на ручное и обратно а также управление исполнительными механизмами.

В качестве ручного задатчика выбираем “РЗД – 22” который обеспечивает установку задания в диапазоне от 0 до 100%.

В качестве пускателя - выбираем пускатель бесконтактный реверсивный “ПБР – 3А” который позволяет управление механизмами МЭО.

Для привидения в действие и перемещение различных регулирующих органов выбираем механизм исполнительный электрический однооборотный постоянной скорости типа МЭО-25025-025-У-99К. Управление которого осуществляется в автоматическом режиме по командному сигналу регулирующего устройства в автоматической системе регулирования или по команде оператора в ручном режиме.

5 Разработка функциональной схемы контроля и регулирования объекта

Рассмотрим функциональную схему автоматической системы регулирования процесса горения (ФЮРА 621000. 010 С2).

Импульс по теплу складывается из суммы двух сигналов: расход пара и скорость изменения давления в барабане. Канал измерения расхода пара включает в себя: сужающее устройство (1а) сосуд уравнительный (1б) измерительный преобразователь (1в). Сигнал от преобразователя (1в) поступает на регулятор (3г) на (3г) также поступает электрический сигнал от ручного задатчика (6а).

Сигнал скорости измерения давления в барабане поступает на измерительный преобразователь (2а) затем на дифференциатор (2б). Сигнал от дифференциатора (2б) поступает на регулятор (3г).

Импульс по измерению избытка воздуха уходящих газов на первичный преобразователь (3а) затем на промежуточный преобразователь (3б). Сигнал с промежуточного преобразователя поступает на корректирующий регулятор (3в) на (3в) также поступает сигнал от ручного задатчика (5а). От корректирующего регулятора сигнал идет к регулятору (3г).

Управляющее воздействие с (3г) через блок ручного управления (3д) идет на усиливающее устройство (3е).

Сигнал с (3е) поступает на исполнительный механизм (3ж) который с помощью механической связи управляет регулирующим органом т.е. регулирует расход воздуха подаваемого в топку. Указатель положения (7а).

Согласно функциональной схеме (ФЮРА 621000. 010 С2) разработана заказная спецификация предоставленная в таблице 8.1.

Таблица8.1– Заказная спецификация на приборы и средства регулирования

Наименование и техническая характеристика приборов и средств автоматизации завод- изготовитель

Тип и марка приборов

Сосуд уравнительный конденсационный условное давление 16МПа; Коцерн «Метран» г. Челябинск

Измерительный преобразователь предельный номинальный перепад давления 04МПа рабочее давление 16МПа выходной сигнал 4-20мА предел основной допустимой погрешности 05%. Коцерн «Метран» г. Челябинск

Продолжение таблицы 8.1

Газоанализатор ГТМК-18 комплектно поставляется:

Первичный преобразователь.

Расход анализируемой газовой смеси 9лч

Измерительный преобразователь предельный номинальный перепад давления 16кПа рабочее давление 4МПа выходной сигнал 4-20мА предел основной допустимой погрешности 05%. Коцерн «Метран»