Модернизация линии производства глазированных вафель на ОАО Воронежская кондитерская фабрика

- Добавлен: 24.01.2023

- Размер: 2 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дополнительная информация

![]() Муфта.cdw

Муфта.cdw

![]() Гайка.cdw

Гайка.cdw

![]() Звездочка ведомая.cdw

Звездочка ведомая.cdw

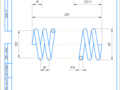

![]() Пружина.cdw

Пружина.cdw

![]() 2.Автоматизация.cdw

2.Автоматизация.cdw

![]() 3.Намазная машина.cdw

3.Намазная машина.cdw

![]() 8.Резательная рама.cdw

8.Резательная рама.cdw

![]() 5.Резательная машина.CDW

5.Резательная машина.CDW

![]() 11.Эконом.cdw

11.Эконом.cdw

![]() 7.Эмульсатор-смеситель.cdw

7.Эмульсатор-смеситель.cdw

![]() 4.Вибросмеситель.cdw

4.Вибросмеситель.cdw

Муфта соединительная

Вибратор инерционный

![]() 6.Печь с экраном.cdw

6.Печь с экраном.cdw

![]() 9.Гидродинамический преобразователь.cdw

9.Гидродинамический преобразователь.cdw

![]() 1.Схема технологическая.cdw

1.Схема технологическая.cdw

![]() Содержание.docx

Содержание.docx

1 Технология производства и технологическая схема ..

2 Назначение и классификация основного оборудования ..

2.1 Назначение и классификация автоматических машины для нанесения начинки ..

2.2 Назначение и классификация автоматической резательной машины

3 Патентная проработка проекта . .

3.1 Устройство для выпечки вафельных изделий. .

3.2 Установка для выпечки бесконечных лент ..

4 Обоснование технического решения ..

Описание модернизируемых машин и аппаратов

1 Машина автоматическая резательная SB-91

2 Гидродинамический преобразователь АГБ-1П

1 Технологические расчеты .

2 Кинематические расчеты .

3 Энергетический расчет машины для резки вафельных пластов .

4 Тепловой расчет глазировочной машины PRMT-2 .

5 Расчет деталей на прочность и жесткость ..

6 Расчет фундамента под резательную машину SB – 91

ДП-02068108-260602-26-2011 ПЗ

![]() Титульник.docx

Титульник.docx

Кафедра Машины и аппараты пищевых производств

Антипов С. Т. (Подпись Фамилия инициалы)

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

К ВЫПУСКНОЙ КВАЛИФИКАЦИОННОЙ РАБОТЕ

Модернизация линии производства глазированных вафель

Шифр ВКР – ДП – 02068108 – 260601 – 26 – 2011 – ПЗ

(Подпись) (Дата) (Фамилия инициалы)

Консультанты по разделам:

Автоматизация Н. В.Суханова

Экономический О. Г. Стукало

Безопасность и экологичность проекта Е. А. Рудыка

(Подпись дата) (Инициалы фамилия)

![]() Содержание рамка 15.docx

Содержание рамка 15.docx

1 Монтаж оборудования 60

2 Эксплуатация оборудования .61

3 Ремонт оборудования 64

Автоматизации линии производства глазированных вафель .. 66

1 Выбор параметров контроля и регулирования ..66

2 Выбор приборов контроля регуляторов и средств автоматизации 68

3 Описание схем контроля регулирования и автоматизации 69

Безопасность и экологичность проекта 75

1 Безопасность жизнедеятельности в производственной среде ..75

2 Физические опасные и вредные и производственные факторы 75

3 Химические опасные и вредные производственные факторы ..80

4 Психофизиологические факторы . .81

5 Экологическая безопасность проекта ..81

6 Защита работающих и материальных ценностей при возникновении чрезвычайных ситуаций ..82

Бизнес планирование и технико-экономические расчеты . 84

1 Бизнес-план реализации проекта 84

1.2 Характеристика предприятия 84

1.3 Цели и задачи проекта модернизации линии производства

глазированных вафель .. .85

1.4 Характеристика продукта .85

1.5 Особенности рынков сбыта 85

1.6 Производственный процесс 86

1.7 Организационные меры реализации проекта 87

1.8 Обеспечение проекта материальными и трудовыми ресурсами 88

1.9 Стратегия финансирования 89

2 Технико-экономические расчеты 91

2.1 Расчет капиталовложений в проект 92

2.2 Расчет дополнительных текущих расходов при реализации проекта96

2.3 Расчет экономии текущих затрат при реализации проекта 97

2.4 Расчет годового экономического эффекта и показателя рентабельности капиталовложений . 99

Список литературы 103

Приложение Б. Графическая часть . .1

![]() Пояснительная Записка.docx

Пояснительная Записка.docx

Благодаря строительству крупных механизированных и автоматизированных фабрик было значительно улучшено географическое расположение промышленности. Кондитерские фабрики были максимально приближены к районам потребления. Значительно изменился ассортимент изделий увеличилась доля изделий пользующихся повышенным спросом у населения появились лечебные (диабетические детские) кондитерские изделия.

Таким образом кондитерская отрасль была превращена из полукустарного в индустриальное автоматизированное производство. Это было достигнуто благодаря коренной реконструкции и расширению старых фабрик и строительству новых созданию поточных комплексно-механизированных и автоматизированных поточных линий.

В настоящее время кондитерская промышленность представляет собой индустриальное производство с высоким уровнем техники энергетическим хозяйством требующим большого количества специалистов высокой квалификации.

Созданное индустриальное производство кондитерских изделий превратило часть их (карамель конфеты) в повседневный продукт питания. Кроме того сахар стал широко использоваться и в других продуктах питания (соках водах и т.д.). В итоге чрезмерное употребление сахара вызвало у населения распространение сердечно-сосудистых заболеваний. Вот почему возникла необходимость создания кондитерских изделий с пониженным содержанием сахара. В кондитерских изделиях кроме вкусового назначения сахар еще играет роль консерванта. Это свойство проявляется при доле сахара 0.66. Уменьшение доли сахара осуществляется за счет введения в рецептуру нетрадиционных видов сырья (фруктовых и овощных порошков вторичных молочных продуктов «взорванных» круп и т.д.).

Дальнейшее развитие кондитерской промышленности пойдет по пути применения новых более совершенных высокопроизводительных линий с автоматизированным управлением с меньшим влиянием на окружающую среду с меньшим потреблением воды материальных энергетических и людских ресурсов. Весьма перспективным направлением является создание установок с рециркуляцией воды особенно той которая содержится в используемом сырье. Существенной механизации и автоматизации требуют склады и экспедиции а также участки приема и хранения сырья.

Анализ современных объектов аналогичного назначения

1 Технология производства и технологическая схема.

(ДП-02068108-260601-26-2011-ШРВ-00.00.000 ТЗ)

Вафли – мучные кондитерские изделия представляющие собой тонкие выпеченные листы прослоенные начинкой или без нее. Вафельные листы обладают специфическим свойством издавать хруст при раскусывании. Это обусловлено низким содержанием влаги рифленой клетчатой поверхностью и мелкопористой внутренней структурой листов. Вафельные листы являются составной частью вафель вафельных тортов конфет на вафельной основе и др. Вафельные листы и стаканчики применяют при производстве мороженого.

В состав рецептуры вафельных листов входят мука пшеничная питьевая вода соль гидрокарбонат натрия (сода) а также растительное масло и лецитин – натуральный эмульгатор. Два последних компонента могут быть заменены яйцепродуктами.

Для прослойки вафель применяют жировые пралиновые фруктовые помадные и другие начинки. Наибольшее количество вафель вырабатывают с жировыми начинками представляющими собой однородную пышную хорошо взбитую массу. Рецептура жировой начинки включает жир сахарную пудру лецитин крошку (измельченные обрезки вафель) вкусовые добавки (эссенции лимонная кислота) а также красители.

Особенности производства и потребления готовой продукции. В настоящее время для производства вафель применяют поточные линии в которых непрерывные процессы выпечки вафельных листов намазки и резки вафельных пластов сопряжены с порционным приготовлением вафельного теста и жировых начинок. Разработаны также способы и оборудование для непрерывного приготовления вафельного теста и жировых начинок.

Особенностью производства вафельных листов является их формование методом отливки и выпечка в полости между двумя металлическими плитами сопряженными с зазором 2 3 мм. Качество выполнения этих операций существенно зависит от точности дозирования порции теста при подаче его на формование обусловленной низкой вязкостью теста. Тесто с большой вязкостью неточно дозируется кроме того оно медленно и неравномерно растекается по поверхности плиты формы в результате вафельные листы имеют различную толщину и неравномерно выпекаются.

Свойства вафельного теста зависят от рецептуры и технологии производства. Количество и качество клейковины содержащейся в муке оказывают большое влияние на вязкость теста. Оптимальную вязкость имеет вафельное тесто приготовленное из «слабой» муки содержащей не более 32 % слабой клейковины. «Слабой» считают муку которая при замесе теста нормальной консистенции поглощает относительно мало воды. Тесто из такой муки в процессе замеса и технологической обработки изменяет свои физические свойства в направлении снижения вязкости.

Для снижения вязкости вафельного теста необходимо ограничить набухаемость белковых веществ содержащихся в муке. Этому способствуют имеющиеся в составе рецептуры жиросодержащие компоненты. Положительный эффект их применения достигается при условии образования жировой прослойки между наибольшим числом частиц муки находящейся в тесте. Для этого необходимо диспергировать и гомогенизировать жиросодержащие компоненты т.е. добиться тонкого измельчения жировой фазы и равномерного распределения ее в объеме теста.

При диспергировании жиров требуется не только измельчить частицы жира но и исключить их повторное слипание. Это достигается при введении в состав рецептуры эмульгаторов – поверхностно-активных веществ обладающих способностью при введении в небольших количествах способствовать образованию стойких жировых эмульсий (смесей воды и жира). Следует отметить что диспергирование и гомогенизация жиросодержащих компонентов не только обеспечивают снижение вязкости вафельного теста но и позволяют уменьшить его влажность сократить количество оттеков при формовании и исключить прилипание выпеченных вафельных листов к формам.

Консистенция вафельного теста существенно зависит от влажности температуры и продолжительности замеса. Необходима минимальная влажность теста при которой обеспечивается устойчивая дисперсная система не образующая агрегатов из частиц муки. При температуре выше 20°С увеличивается вязкость теста вследствие большой набухаемости белков клейковины а при сокращении продолжительности замеса тесто имеет неравномерную густую консистенцию.

В процессе выпечки необходимо удалить из теста значительное количество влаги (180 % к массе сухого вещества). Вследствие большой поверхности выпаривания в вафельных формах и небольшой толщины листов процесс выпечки продолжается в течение 2 3 мин при температуре поверхности плит 150 170 С. Наиболее интенсивная влагоотдача наблюдается в начале выпечки. Вафельное тесто с первых секунд выпечки должно получать от греющих поверхностей вафельной формы наибольшее количество теплоты. Это приведет к интенсивному массообмену в контактном слое и к наибольшей влагоотдаче теста.

Особенностью выпечки вафельного полуфабриката является то что разрыхление теста происходит благодаря бурному парообразованию. Использование химических разрыхлителей (гидрокарбоната натрия) незначительно влияет на образование пористой структуры листа но позволяет увеличить хрупкость листов.

В конце выпечки когда происходит удаление адсорбционно связанной влаги затраты теплоты следует уменьшить так как интенсивный подвод теплоты приводит к обугливанию изделий в результате резкого повышения температуры поверхности листа примыкающего к вафельной форме. Хорошо выпеченный лист легко снимается с вафельной формы обладает нормальным цветом и хрупкостью что и характеризует момент окончания процесса выпечки.

Большое значение для получения вафельных листов высокого качества имеет процесс охлаждения их после выпечки. На некоторых предприятиях вафельные листы после выпечки складывают в стопки и помещают для длительной выстойки (до 10 ч) в теплую камеру. При этом способе выстойки все листы искривляются а часть листов растрескивается. Листы такого качества можно намазывать начинкой только на малопроизводительных валковых машинах требующих значительных затрат ручного труда.

Охлаждение вафельного листа (каждого в отдельности) при температуре и относительной влажности воздуха в помещении является наиболее рациональным режимом охлаждения так как при этом увеличивается площадь теплоотдачи и за счет этого продолжительность охлаждения сокращается до 2 3 мин. Этот способ охлаждения предотвращает искривление вафельных листов и позволяет применять машины для автоматизированной намазки листов начинкой.

Вафли заворачивают во влагостойкие жиро- и маслонепроницаемые упаковочные материалы: пергамент пергамин полимерная или комбинированная пленка и др. Срок хранения вафель с жировыми начинками составляет от двух до шести месяцев в зависимости от свойств применяемого жира и вида упаковки.

Стадии технологического процесса. Приготовление вафель с начинкой можно разделить на следующие основные стадии и операции:

– подготовка сырья к производству: хранение смешивание просеивание и дозирование муки; подготовка питьевой воды; приготовление водного раствора смеси соли и соды смеси растительного масла и лецитина и последующего приготовления из этих компонентов концентрированной эмульсии для теста; измельчение сахара-песка и вафельных обрезков; приготовление водного раствора смеси лимонной кислоты и эссенции смеси жира и лецитина и последующего приготовления из этих компонентов эмульсии для начинки;

– приготовление вафельного теста: дозирование муки воды и концентрированной эмульсии; замес вафельного теста;

– приготовление начинки: дозирование жира сахарной пудры и эмульсии; замес начинки;

– дозирование вафельного теста отливка порций теста в вафельные формы и выпечка вафельных листов;

– охлаждение вафельных листов;

– приготовление вафельных блоков;

– охлаждение вафельных блоков;

– резка вафельных блоков на заготовки;

– упаковывание вафель в потребительскую и транспортную тару.

Характеристика комплексов оборудования. Начальные стадии технологического процесса производства вафель с начинками выполняются при помощи комплексов оборудования для измельчения сахара-песка и вафельных обрезков приготовления эмульсий для теста и начинки. В состав этих комплексов входят ударно-центробежные и валковые мельницы растворители обогреваемые емкости с мешалками а также оборудование для дозирования рецептурных компонентов.

Два следующих комплекса выполняют замесы вафельного теста и начинки. Они состоят из дозирующего оборудования и месильных машин.

Ведущий комплекс оборудования линии предназначен для получения заготовок вафель и содержит оборудование для формования намазки охлаждения и резки вафельных пластов.

В заключительный комплекс линии входит оборудование для упаковывания вафель в потребительскую и транспортную тару.

На рис. 1.1 показана машинно-аппаратурная схема линии производства вафель с жировыми начинками в состав которой входит оборудование для непрерывного приготовления вафельного теста и начинок.

Устройство и принцип действия линии. Приготовление теста непрерывным способом осуществляется путем предварительного приготовления эмульсий из всех компонентов рецептуры за исключением муки и последующего смешивания ее с мукой.

Приготовление эмульсии производят следующим образом. В эмульсатор СМ1 периодического действия с Т-образными лопастями с частотой вращения 270 мин–1 сначала загружают желток или меланж предварительно разведенный в воде в соотношении 1 : 1 затем растительное масло пищевые фосфатиды гидрокарбонат натрия (соду) в виде 75 %-ного раствора соль и перемешивают в течение 10 15 мин. К полученной из распределительного бака БР1 через кран К1 с помощью порционного дозатора Д5 добавляют примерно 5 % общего количества воды идущей на замес теста и перемешивают еще 5 мин. Полученную концентрированную эмульсию подают насосом НД1 через фильтр Ф1 в расходную емкость БР2 с мешалкой откуда она поступает в бачок постоянного уровня БПУ. Бачок обеспечивает стабильный напор на всасывающей линии плунжерного насоса-дозатора НП направляющего эмульсию в гомогенизатор Г. В нем при интенсивном перемешивании в небольшом объеме концентрированная эмульсия смешивается с оставшимся количеством воды подаваемой из дозатора Д2 непрерывного действия.

После гомогенизатора Г разбавленная эмульсия непрерывно поступает в вибрационный смеситель СМВ1. Туда же из бункера Б1 дозатором Д1 непрерывно подается просеянная мука. Непрерывное интенсивное смешивание разбавленной эмульсии с мукой при одновременном воздействии направленных вибрационных колебаний позволяет ускорить приготовление вафельного теста.

Из приемного бачка смесителя готовое тесто с помощью насоса процеживается через фильтр и подается в расходный бачок вафельной печи ПВ. Температура готового теста должна быть не выше 20 °С влажность 58 65 %. Формование вафельных листов осуществляется путем отливки заданной порции теста непосредственно в формы печи ПВ. Тесто заполняет внутреннюю полость толщиной 2 3 мм между металлическими плитами вафельной формы. Стабилизация формы листа происходит в результате удаления влаги при выпечке. Температура выпечки составляет 170 210 °С продолжительность выпечки 2 3 мин влажность выпеченного вафельного листа 07 13 % его масса – 48 52 г.

Вафельные листы из печи ПВ подаются на люльки конвейера КО1 и охлаждаются до температуры воздуха в помещении цеха а затем поступают в намазывающую машину МН.

Непрерывное приготовление начинки осуществляется следующим образом. Вафельные обрезки и оттеки предварительно измельчают в меланжере МЛ а затем в пятивалковой мельнице М. Полученная вафельная крошка подается шнековым дозатором ДШ2 в смеситель СМ2. В него же из темперирующей машины МТ1 с помощью дозатора Д3 подается расплавленный жир (около 20 % общего его количества идущего на приготовление начинки) в котором растворяют лецитин. В приемную воронку смесителя СМ2 дозируют также растворы лимонной кислоты ароматизирующей эссенции и красителя. В результате смешивания этих компонентов получается пастообразная эмульсия которая шестеренным насосом подается через фильтр в дозатор непрерывного действия ДШ1. Из него эмульсию дозируют в вибросмеситель СМВ2.

Жир (в блоках) подают в темперирующую машину МТ1 и после перевода в жидкообразное состояние большая часть жира насосом непрерывно подается в охладитель О1-О2 через сетчатый фильтр ФС.

Благодаря охлаждению до 20 23 °С и механической обработке жир приобретает сметанообразную консистенцию с большим количеством центров кристаллизации и непрерывно загружается в вибрационный смеситель СМВ2.

Сахар-песок из бункера Б2 дозатором Д4 подается в микромельницу ММ откуда в виде пудры направляется в вибросмеситель СМВ2.

В результате интенсивной обработки смеси вышеперечисленных рецептурных компонентов в вибросмесителе СМВ2 образуется пышная взбитая жировая начинка. Она насосом через сетчатый фильтр подается в приемную воронку намазывающей машины МН.

В этой машине при помощи намазывающих механизмов на листы наносится слой начинки а после укладки намазанных листов в стопки образуются многослойные вафельные пласты. На выходе из машины МН пласты укладывают на люльки конвейера охлаждающего аппарата КО2 а затем штабелером ШТ в стопки. Далее пласты разрезают на отдельные изделия при помощи резальной машины МР. Заверточной машиной МЗ вафли упаковывают в пакеты или пачки которые затем укладывают в гофроящики заклеиваемые машиной МЗК. Готовая продукция направляется на склад.

2 Назначение и классификация основного оборудования.

2.1 Назначение и классификация автоматических машины для нанесения начинки.

Автоматические машины для нанесения начинки АК AF и AFH (рис. 1.2) служат для нанесения прослойки крема штабелирования вафельных листов и последующей калибровки вафельных блоков.

Автоматическая машина для нанесения начинки АК предназначена для изготовления вафельных блоков с одной или несколькими прослойками крема. Нанесение крема выполняется контактным способом пригодным для всех легконамазываемых кондитерских масс.

Машина состоит из контактной намазочной головки секции штабелирования и прижимного устройства. Она работает следующим образом.

Согласно желаемому составу вафельного блока прослойка крема наносится на выбранное количество подлежащих намазке вафельных листов. Намазываемый покровный лист также проводится под намазочной головкой однако он не прикасается к намазочному валику поскольку для прерывания нанесения крема конвейерная лента опускается. Точная укладка вафельных листов с прослойкой крема друг над другом и укладка покровного листа выполняется на последующей секции штабелирования. Прижимное устройство калибрует вафельные блоки на желаемую толщину и обеспечивает хорошее сцепление между вафельными листами и прослойками крема. Благодаря дополнительной намазочной головке вафельные блоки могут изготавливаться с двумя различными прослойками крема (тип AKD).

Автоматическая машина для нанесения начинки AF предназначена для изготовления вафельных блоков с одной или несколькими прослойками крема. Нанесение крема выполняется пленочным способом особенно пригодным для достижения высокой производительности при использовании пастообразных кремовых начинок и шоколадных масс а также для всех легконамазываемых кондитерских масс.

Машина состоит из транспортирующего устройства с разъединительной стрелкой намазочной головки для пленочного нанесения прослойки секции штабелирования секции укладки покровного листа и прижимного устройства. Она работает следующим образом. Вафельные листы подаются по транспортирующей установке к намазочной машине распределяются согласно желаемому составу вафельного блока и передаются к намазочной головке и секции укладки покровного листа. Для нанесения крема пленочным способом вафельные листы проводятся непрерывным потоком под намазочной головкой и затем точно укладываются друг над другом. Покровные листы подаются по транспортеру расположенному над намазочной головкой на секцию укладки покровного листа где они укладываются для комплектования вафельного блока. Калибровка вафельных блоков на желаемую толшину выполняется на последующей прижимной секции.

Автоматическая машина для нанесения начинки AFH предназначена для изготовления пустотелых фигурных вафель. Нанесение крема выполняется пленочным способом.

Машина состоит из транспортирующего устройства намазочной головки для пленочного нанесения крема устройства складывания и прижимного устройства. Она работает следующим образом. Вафельные листы подаются непрерывным потоком проводятся под намазочной головкой выполняется нанесение крема и углубления пустотелой вафельной формы наполняются кремом с помощью нама-зочного устройства. Соответственно два пустотелых фигурных вафельных листа наполненных начинкой складываются для образования вафельного блока и калибруются.

Для фигурных продуктов с начинкой содержащей орех ореховую крупку или крошку намазочная установка может быть комбинирована дополнительным приспособлением.

Машина для нанесения начинки

Способ нанесения начинки Контактный Контактный Пленочный Пленочный

Производительность (макс.)

вафельных листовмин 35 35 45 24

Высота штабеля (толщина вафельного

блока) мм 30 30 30 40

Установленная мощность кВт 24 38 35 24

Вес нетто кг 650 900 1430 850

Потребность в площади м2 . 8 10 22 20

2.2 Назначение и классификация автоматической резательной машины.

Автоматическая резательная машина SB (рис. 1.3) для резки вафельных блоков прослоенных начинкой с максимальным форма том 500x300 мм - тип SB(K) или максимально 500x350 мм — тип SB(L).

Рисунок 1.3 Варианты расположения резательной машины

Переработка вафельных блоков выполняется отдельно или в виде штабеля до максимальной высоты штабеля 80 мм.

Производительность — до 10 вафельных блоков или штабелей блоковмин.

Технические данные машин

Автоматическая резательная машина SB(K) SB(L)

Формат вафельного блока (макс) мм .. 500x300 500x350

Высота штабеля вафельного блока (макс) мм 80 80

Установленная мощность кВт 13 13

Вес нетто кг .. 420 450

Потребность в площади м2 5 7

3 Патентная проработка проекта.

3.1 Устройство для выпечки вафельных изделий.

Изобретение относится к оборудованию для хлебопечения и может быть использовано в кондитерской и хлебопекарной промышленности для выпечки вафельных изделий и полуфабрикатов.

Известна хлебопекарная печь с состоящими из двух полуформ открываемыми и закрываемыми формами для выпечки тонкостенных формованных изделий защищенная патентом РФ №2193850 кл. А 21 В 502 опубл. 2002.12.10.

Печь не позволяет выпекать вафельные изделия выполненные на одном листе. Недостатком является также затрудненный доступ к верхней полуматрице.

Наиболее близким к заявляемому по технической сущности и достигаемому результату выбранным в качестве прототипа является устройство для выпечки полых изделий защищенное патентом РФ №2121274 кл. А 21 В 502 опубл. 1998.11.10. Устройство предназначено для выпечки полых изделий но может быть использовано и для выпечки вафельных изделий. Известное устройство содержит раму с разъемной пресс-формой дозатор нагревательные элементы размещенные соосно с выпекаемыми изделиями в теле каждого закрепленного пуансона на хвостовой части которого установлено запорное кольцо с паровыводящими каналами и блок управления. В другом варианте исполнения устройства нагревательные элементы с расчетной величиной электрического сопротивления размещены в теле пресс-формы и локально объединены группами обеспечивая однородное распределение температурного поля.

Недостатком известного устройства являются: неудобство в использовании за счет затрудненности доступа к матрицам сложность конструкции и значительные энергозатраты за счет пневмопривода.

Задача решаемая предлагаемым изобретением - создание недорогого высоконадежного оборудования для пищевой промышленности и малого бизнеса.

Технический результат от использования изобретения заключается в повышении удобства в эксплуатации и упрощении конструкции.

3.2 Установка для выпечки бесконечных лент.

Изобретение касается изготовления бесконечных лент из теста состоящего в основном из муки получаемой из зерна и воды которое на нагреваемых подвижных бесконечных поверхностях для выпечки в результате процесса сушки или выпечки превращается в бесконечные ленты. Эти ленты скручивают и отправляют на промежуточное хранение как бесконечные ленты до дальнейшей переработки или их разделяют на отдельные листы и отправляют на промежуточное хранение как листы или их непосредственно после переработки разделяют на отдельные листы и отдельные листы преобразовывают в объемный продукт или непосредственно после выработки их преобразовывают в продукт объемной формы и затем разделяют на отдельные единицы.

В пищевой промышленности известны установки для выпечки бесконечных лент в которых жидкое или пастообразное тесто состоящее в основном из муки и воды наносится на непрерывно движущуюся по окружности поверхность для выпечки и которое в процессе сушки или выпечки превращается в непрерывную ленту которую непрерывно снимают с движущейся по окружности поверхности для выпечки.

Подобные устройства для выпечки оснащены нагреваемым как с внешней так и с внутренней стороны основанием движущимся по окружности на внешней стороне которого имеется движущаяся по окружности поверхность для выпечки движимая основанием через внешнюю стационарно расположенную зону выпечки в начале которой расположено устройство для нанесения теста а в конце - устройство для снятия ленты. Устройство для нанесения теста образует на движущейся по окружности поверхности для выпечки непрерывную ленту из теста которая в зоне выпечки пропекается по меньшей мере частично и которая в конце зоны выпечки посредством устройства для снятия ленты непрерывно снимается с движущейся по окружности поверхности для выпечки. Полученная таким образом плоская непрерывная лента чаще всего преобразуется на примыкающем к установке для выпечки устройстве для преобразования лент в отдельные предметы разнообразного объемного вида.

В качестве движущейся по окружности основы поверхностей для выпечки чаще всего используется вращающийся барабан для выпечки. Вращающаяся втулка цилиндра для выпечки находится на расположенной горизонтально вращающейся оси. Боковая цилиндрическая поверхность барабана для выпечки соединена с втулкой через опорную конструкцию и несет на своей внешней стороне движущуюся поверхность для выпечки. Барабан для выпечки охватывает внутреннее пространство включающее в себя опорную конструкцию и втулку барабана для выпечки а также нагревательное устройство для нагрева внутренней стороны боковой поверхности барабана. Барабан для выпечки окружает внешнее пространство которое включает в себя устройство для нанесения теста и расположенное за ним в направлении вращения барабана для выпечки устройство для снятия ленты а также нагревательное устройство для нагрева внешней

стороны барабана для выпечки.

4 Обоснование технического решения

На основе анализа литературных источников и патентного поиска была предложена модернизация резательной машины SB-91. Целью модернизации является снижение количества бракованных изделии. Так же в целях повышения стойкости вафельной эмульсии предлагается заменить гомогенизатор на гидродинамический преобразователь.

Для уменьшения воздействия ИК-излучения от вафельной печи предлагается установить защитный экран из И-стекла.

Описание модернизируемых машин и аппаратов

1 Машина автоматическая резательная SB-91

(ДП-02068108-260601-26-2011-ШРВ-09.00.000 ВО)

Предназначена для резки вафельных пластов струной. Применяется на предприятиях кондитерской и хлебопекарной промышленности.

Представляет собой сварную станину с продольными и поперечными столами на которых смонтированы передвижные каретки с рейками» а также рамки для крепления струн. На каретках установлены прижимы с рукоятками для прижатия пластов вафель.

Электродвигатели и редукторы продольной и поперечной передач на выходных валах которых насажены реечные шестерни находящиеся в сцеплении с рейками размещены внутри станины.

В данном дипломном проекте при модернизации резательной машины для вафельных пластов SB-91 была внедрена новая конструкция режущего устройства (см. приложения патент SU 1597139 А1). Одним из достоинств предложенной конструкции является снижение количества обрывов режущей струны по сравнению с традиционными конструкциями режущих устройств. Для выявления причин обуславливающих повышение надежности устройства была проведена исследовательская работа в процессе которой был проведен сравнительный анализ различных схем закрепления струн в режущих устройствах.

Устройство для резания кондитерских пластов преимущественно вафельных пластов содержащее рамку со струнами имеющую верхний и нижний шарниры для крепления струн отличающееся тем что с целью повышения надежности и улучшения качества продукции за счет обеспечения необходимого натяжения струн в зависимости от усилий резания устройство снабжено приспособлением для натяжения струн состоящим из вертикального стержня размещенного внутри полого вала и связанного с валом посредством пружины при этом струны установлены в сферических шарнирах и кинематически связаны с вертикальным стержнем посредством кулачка и рифленого пальца.

2 Гидродинамический преобразователь АГБ-1П.

(ДП-02068108-260601-26-2011-ШСВ-12.00.000 СБ)

В дипломном проекте предлагается конструкция гидродинамического преобразователя для повышения стойкости вафельной эмульсии.

Установка состоит из насоса ультразвукового преобразователя АГБ-1П фильтра внутри которого установлена сменная фильтровальная сетка.

На рис. 2.1 показан в разрезе ультразвуковой гидродинамический преобразователь (вибратор) АГБ-1П.

Смесь выходя из сопла 1 ударяется об отражатель 2 и веерообразной струей попадает на пластины резонатора 3 заставляя их колебаться с собственной частотой. Возникающие при этом упругие колебания передаются жидкой смеси. В результате многократного пропуска смеси через многостержневой гидродинамический вибратор получается стойкая мелкодисперсная эмульсия.

Конструкция предусматривает также вариант однократного прохождения смеси через эмульсатор. Установка снабжена манометром мембранного типа и предохранительным клапаном.

(ДП-02068108-260601-26-2011-ШВВ-10.00.000 ВО)

Представляет собой конструкцию состоящую из металлических столбов прикрепленных к фундаменту. На них закрепляется стеклопакет из энергосберегающего И-стекла(стекло с мягким покрытием) .

Для изготовления применяется процесс вакуомно- магнетронного напыления энергосберегающего слоя – серебра. За счет слоя серебра поверхность стекла становиться электропроводной и электромагнитное излучение свыше определенной волновой длинны большей частью отражается от этой металлической поверхности.

Длинноволновое инфракрасное излучение сокращается. Тепло из печи – излучение в инфракрасном диапазоне – проходя через низкоэмиссионное стекло не сможет выйти наружу. Это ему не позволит сделать специальный слой покрытия излучательная способность которого очень мала. Тепло «вынуждено вернуться» обратно.

Сопротивление теплопередаче Ro м2КВт СПО (осушенный воздух)

Сопротивление теплопередаче Ro м2КВт СПО с Ar

Применение И-стекол позволит отражать до 70% ИК-излучения от вафельной печи.

1 Технологические расчеты

1.1 Определение производительности резательной машины SB-91

Основной характеристикой работы резательной машины является ее производительность G кгч которая определяется по формуле [4]

где I1 – количество струн режущей рамы установки продольной резки

вафельных пластов I1=12;

I2 - количество струн режущей рамы установки поперечной резки

вафельных пластов I2=4;

T1 - время одного движения толкателя установки продольной резки c

T2 - время одного движения толкателя установки поперечной резки с

К - количество готовых изделий в одном килограмме К=28.

кгч. G=3600х(1+4)(6+55)х28=179 кгч.

1.2 Определение материалоемкости машины

Для оценки машины по затратам материалов при её изготовлении используются удельная масса Муд кг(кгч) рассчитываемая по формуле

где М - масса машины кг М=410 кг;

G – производительность машины кгч G=179 кгч;

1.3 Определение компактности машины

Для оценки компактности машины определяются удельная площадь Fуд м2(кгч) и удельный объём занимаемый машиной Vуд м3(кгч)

где L – длина машины м L=239 м;

B – ширина машины м B=1705 м;

b – ширина проходов необходимых для обслуживания машины м

где H – высота машины с учётом ремонтных работ м H=12 м.

Fуд – удельная площадь машины м2(кгч);

1.4 Определение производительности глазировочной

Производительность глазировочной машины П кгч рассчитывается по следующей формуле [5]

где z - количество продольных рядов вафель на подающем

транспортере z = 12;

m - количество поперечных рядов вафель на 1 метре длины

подающего транспортере определяемое по выражению [5]

v - скорость подающего транспортера мс v = 32 ммин ( 0053 мс );

К – количество глазированных вафель в 1 килограмме шткг

2 Кинематические расчеты

2.1 Кинематический расчет машины для резки вафельных пластов

Максимальная сила F Н возникающая при резке вафельных пластов определяется по формуле [4]

где Fp - сила возникающая при прохождении вафельного пласта через режущую раму Н определяемая по формуле [4]

где Fуд - удельное усилие резания для вафельных пластов Нм

dc - диаметр струны режущей рамы м dc = 5·10-4 м;

n - длина режущей части струны м n = 008 м;

m - количество струн в режущей раме для продольной резки

m1 = 13 для поперечной m2 = 4;

отн - безразмерная величина учитывающая пористость

вафельного листа отн = 07;

Кк – конструктивный коэффициент учитывающий степень

использования режущих струн Кк = 088;

Fтр - суммарная сила трения возникающая при продвижении

вафельного пласта толкателем определяемая по формуле [4]

Fтр = Fтр.т + Fтр.пл (3.9)

здесь Fтр.т - сила трения в подшипниковых узлах толкателя

определяемая по формуле [4]

где f1 - коэффициент трения сучетом жидкостной смазки f1 = 005;

mT - масса толкателя кг для продольной резки mT1 = 4 кг

поперечной резки mT2 = 36 кг;

для продольной резки:

для поперечной резки:

Fтр.пл - сила трения Н возникающая при продвижении вафельного

пласта по столу определяемая по формуле [4]

где f2 - коэффициент трения вафельного пласта по стали f2 = 07 [6];

mпл - начальная масса пласта кг перед продольной резкой

масса вафельного пласта перед поперечной резкой определяется

где х – коэффициент учитывающий появление отходов после

продольной резки х=095 [7]

для продольной резки

для поперечной резки

Определение максимальной силы резания для продольной резки

Fтр1 = 196 + 55 = 57 Н;

F1 = 224 + 57 = 281 H.

Определение максимальной силы резания для поперечной резки

Fтр2 = 177 + 522 = 54 Н

F2 = 69 + 54 = 123 H.

Мощность N Вт потребная для разрезания вафельного пласта находится по следующей формуле

где F - суммарная сила Н учитывающая максимальное усилие резания и силу натяжения тяговой цепи механизма резки определяемая по формуле [9]

где F1 - максимальное усилие резания Н F1 = 281 Н;

FН - сила натяжения тяговой цепи Н FН = 300 Н;

vпл - скорость перемещения вафельного пласта по столу мс vпл = 03 мс;

Мощность привода механизма резки определяется по формуле [9]

где Кз - коэффициент запаса принимаем Кз = 15;

- к.п.д. передач привода = 085;

На основании полученных результатов для привода механизма толкателя продольной резки принимается мотор-редуктор типа МЦ2СФ-40-63-037-330-Ц-У3 мощностью 055 кВт и частотой вращения выходного вала 63 мин-1 [9].

С целью унификации конструкции резательной машины для привода механизма поперечной резки вафельных пластов и привода подающего транспортера принимаем аналогичный мотор-редуктор.

2.2 Кинематический расчет глазировочной машины PRMT-2

В данном разделе произведем расчет привода подающего транспортера глазировочной машины.

Определим мощность электродвигателя для привода подающего транспортера. На рисунке представлена кинематическая схема привода подающего транспортера глазировочной машины.

-электродвигатель; 2- муфта; 3- редуктор червячный; 4- передача

цепная; 5- передача ременная .

Рисунок 3.1 - Кинематическая схема привода глазировочной

Мощность электродвигателя Р Вт определим по формуле [9]

где Fy - тяговое усилие на транспортере кН Fy = 45 кН;

vтр - скорость транспортера мс vтр = 0053 мс;

- к.п.д. привода рассчитываемый по формуле

где м - к.п.д. муфты м = 098;

чр - к.п.д. червячного редуктора чр = 075;

цп - к.п.д. цепной передачи цп = 094;

рп – к.п.д. ременной передачи рп = 095;

Далее определим частоту вращения электродвигателя nld мин-1

где nвых - частота вращения приводного вала транспортера мин-1 рассчитываемая по формуле

где Dз – диаметр приводной звездочки м определяемый по формуле

где z – число зубьев звездочки z = 30;

t – шаг зубьев звездочки мм t = 159 мм;

uобщ – общее передаточное число привода рассчитываемое по формуле

где uчр – передаточное число червячного редуктора uчр = 34;

uцп – передаточное число цепной передачи uцп =1;

uрп – передаточное число ременной передачи определяемое по формуле

где D1 - диаметр ведущего шкива мм D1 = 137 мм;

D2 - диаметр ведомого шкива мм D2 = 240 мм;

По результатам проведенных расчетов выбираем электродвигатель типа АИР71В6 трехфазный закрытый обдуваемый с синхронной частотой вращения 1500 мин-1 мощностью 055 кВт скольжением 85 %. Также принимается червячный редуктор типа РЧН-210-34-II с передаточным числом 34 межосевым расстоянием 210 мм исполнения II [9].

3 Энергетический расчет машины для резки вафельных пластов

3.1Определение суммарной мощности машины

Суммарная мощность Nобщ кВт потребляемая резательной машиной определяется по формуле

Nобщ = N1 + N2 + N3 (3.23)

где N1 - мощность потребляемая приводом механизма продольной резки

вафельных пластов кВт N1 = 055 кВт;

N2 - мощность потребляемая приводом механизма поперечной резки

вафельных пластов кВт N2 = 055 квТ;

N3 - мощность потребляемая приводом транспортера для подачи

вафельных пластов кВт N3 = 055 кВт;

Nобщ= 055 + 055 + 055 = 165 кВт.

3.2 Определение удельного расхода энергии

Основной характеристикой энергоемкости процесса реализуемого резательной машиной является удельный расход энергии Эуд который можно рассчитать по формуле

где Nобщ - суммарная мощность потребляемая машиной кВт

G - производительность резательной машины кгч G = 179 кгч;

Вт(кгч) (3312 кДжкг).

4 Тепловой расчет глазировочной машины PRMT-2

Тепловой расчет проводится с целью определения расхода греющей воды подаваемой в рубашку ванны подогрева шоколадной глазури.

Общее количество теплоты Qобщ Джч затрачиваемой на нагрев шоколадной глазури в греющей ванне рассчитывается по формуле [5]

Qобщ = Qн + Qп (3.25)

где QН - расход тепла на нагрев глазури Дж определяемый по формуле [5]

где Gг - количество нагреваемой шоколадной глазури кгч

с – удельная теплоемкость шоколадной глазури Дж(кг К);

tнг - начальная температура глазури 0С tн = 35 0С;

tкг - конечная температура глазури 0С tк = 40 0С;

Qп - потеря тепла наружной поверхностью греющей ванны Вт рассчитываемая по формуле [5]

где FН - площадь наружной поверхности греющей ванны м2

αс - суммарный коэффициент теплоотдачи Вт(м2 К) рассчитываемый по формуле

где tст - температура наружной стенки греющей ванны 0С tст = 50 0С;

tв - температура окружающего ванну воздуха 0С tв = 26 0С;

Далее рассчитывается величина расхода греющей воды W кгч по формуле

где Qобщ - общий расход теплоты затрачиваемой на нагрев шоколадной глазури Вт Qобщ = 165864 Вт;

с – удельная теплоемкость греющей воды Дж(кг К)

tн - начальная температура греющей воды 0С tн = 50 0С;

tк - конечная температура греющей воды 0С tк = 45 0С;

5 Расчет деталей на прочность и жесткость

5.1 Определение диаметров приводной и натяжной звездочек механизмов продольной и поперечной резки. Выбор тяговой цепи

Делительный диаметр приводной звездочки Dпр м механизма толкателя можно определить по следующей формуле [10]

где t - шаг тяговой цепи м рассчитываемый по формуле [10]

где T - вращающий момент на валу мотор-редуктора Н·м определяемый по формуле

где N - мощность мотор-редуктора кВт N = 055 кВт;

n - частота вращения мотор-редуктора обмин n = 63 мин-1;

Кэ – коэффициент учитывающий условия монтажа и эксплуатации цепной передачи рассчитываемый по формуле [10]

где Кд - динамический коэффициент Кд = 1;

Ка - коэффициент учитывающий влияние межосевого расстояния

Кн - коэффициент учитывающий влияние наклона цепи Кн = 1;

Кр - коэффициент зависящий от способа регулирования натяжения

Ксм - коэффициент зависящий от способа смазывания цепи

Кп - коэффициент учитывающий периодичность работы передачи

zпр - число зубьев приводной звездочки принимаем zпр = 12 так как скорость перемещения цепи менее 1 мс;

[p] - допустимое давление на шарнир тяговой цепи Нмм2

m - число рядов тяговой цепи m = 1;

По результатам расчетов в качестве тяговой цепи принимаем приводную роликовую цепь с шагом tпр = 254 мм типа ПРА-254-ГОСТ-13568-78 разрушающая нагрузка цепи [p] = 60 кН диаметр ролика цепи Dp = 1588 мм. [9].

Исходя из полученных результатов можно определить делительный диаметр приводной звездочки

Так как цепная передача привода механизма толкателя имеет передаточное число u = 1 то делительный диаметр натяжной звездочки Dн = 981 мм.

В механизмы приводов толкателей принимаем звездочки с делительным диаметром Dпр= 981 мм с профилем зуба по ГОСТ 591-69.

Выбранная в результате предыдущих расчетов тяговая цепь ПРА-254 ГОСТ 13568-73 должна быть проверена на прочность по условию [9]

где Sпуск - усилие Н возникающее в цепи в период пуска определяемое по формуле [9]

где Nпр - мощность привода механизма резки кВт Nпр= 055 кВт;

- к.п.д. приводного вала = 091;

Кп - поправочный коэффициент Кп = 13;

v.ц - средняя скорость движения цепи мс v.ц = 03 мс;

Sсб - усилие возникающее в сбегающей ветви цепи Н Sсб = 300 Н;

[S] - допустимая нагрузка на цепь определяемая по формуле [9]

где Sразр- разрушающая нагрузка на цепь Н Sрвзр= 60000 Н;

К – коэффициент запаса прочности цепи К = 8;

На основании проведенных расчетов проверим условие прочности цепи в период пуска

Таким образом условие прочности выполняется и ранее выбранную цепь ПРА-254 ГОСТ 13568-75 можно применять в механизме привода толкателей.

5.2 Расчет оси натяжной звездочки

Величину изгибающего момента Мв Н·м действующего на ось натяжной звездочки в точке В (рис. 4.2) можно найти по формуле [9]

Рисунок 4.2 - Схема закрепления натяжной звездочки на оси.

где Fц - усилие на цепи Н Fц = 581 Н;

l - расстояние между местом закрепления оси и звездочкой м

Определение диаметра оси мм проведем из расчета на изгиб по

где М – величина изгибающего момента Н м М = 3684 Н м;

[]-1 - предел выносливости стали оси МПа []-1 = 50 МПа;

Округлим полученное значение величины диаметра оси до ближайшего большего стандартного значения и примем диаметр оси под подшипник

Уточненный проверочный расчет оси заключается в определении коэффициентов запаса прочности в опасном сечении из расчета на изгиб и проводится по формуле [10]

Расчетное значение должно быть не ниже допустимого [S] = 25.

Предварительно определим напряжения для наиболее нагруженного сечения при изгибе.

Нормальное напряжение Нмм2 определяется по формуле

где Мв – изгибающий момент в сечении В Н·м

W - момент сопротивления при изгибе Нмм2 определяемый по

где do - принятый диаметр оси натяжной звездочки мм do = 20 мм;

Далее определим касательные напряжения Нмм2 для наиболее нагруженного сечения по формуле [9]

где МВ – изгибающий момент в сечении В Н·мм МВ = 36840 Н·мм;

W - момент сопротивления при изгибе мм3 W = 785 мм3;

Далее определим коэффициент запаса прочности по нормальным напряжениям S по формуле [9]

где -1 - предел выносливости стали МПа определяемый по выражению

где в - предел прочности стали МПа в = 700 МПа;

К – эффективный коэффициент концентрации нормальных

- масштабный фактор для нормальных напряжений = 092;

– коэффициент учитывающий влияние шероховатости поверхности

m – напряжения при осевых усилиях так как осевые усилия

отсутсвуют то m = 0;

Далее определим коэффициент запаса прочности по касательным напряжениям по формуле [9]

где -1 – предел выносливости стали МПа определяемый по

где -1 – предел выносливости стали при изгибе МПа -1 = 301 МПа;

– масштабный фактор для касательных напряжений = 083;

К – эффективный коэффициент касательных напряжений К = 122;

- коэффициент учитывающий влияние шероховатости поверхности

– коэффициент φ = 01;

v и m – напряжения при изгибе и растяжении соответственно МПа

Далее определим общий коэффициент запаса прочности S

Полученный коэффициент запаса прочности удовлетворяет требованию S>25.

Исходя из этого рассчитанная ось удовлетворяет условию прочности и может использоваться в механизме толкателя.

5.3 Подбор и проверка подшипников

Подбор и проверка подшипников будет произведена на натяжные звездочки механизмов продольной и поперечной резки.

Так как принятый диаметр оси под подшипник do = 20 мм то принимаем подшипник легкой серии №104 со следующими параметрами:

d = 20 мм D = 42 мм B = 12 мм r =1 мм грузоподъемность подшипника С = 936 кН С0 = 45 кН.

Произведем проверочный расчет подшипника на долговечность по

где n - частота вращения внешнего кольца подшипника обмин

С – динамическая грузоподъемность кН С = 936 кН;

р – показатель степени р = 3;

Р – эквивалентная нагрузка кН рассчитываемая по формуле ;

здесь Fr - радиальная нагрузка Н Fr = 581 Н;

V - коэффициент V = 12;

Кб - коэффициент Кб = 12;

К - температурный коэффициент К = 105;

Полученное значение номинальной долговечности подшипника

L = 318254 ч должно удовлетворять следующему условию [9]

где [t] – минимальная долговечность подшипника ч [t] = 30000 ч

Условие долговечности выполнено значит на данной машине в механизмах резки для натяжных звездочек можно принять подшипник особолегкой серии № 104 ГОСТ 8338-75.

Расчет шпонки на приводном валу мотор-редуктора механизма резки производится по выражению [10]

отсюда рабочая длина шпонки lp мм будет определяться как

где Т – передаваемый вращающий момент Н м Т = 83000 Н м;

d - диаметр вала в месте установки шпонки мм d = 20 мм;

шпонка имеет следующие параметры b х h

t1 – глубина паза вала мм t1 = 35 мм ;

t2 - глубина паза втулки мм t2 = 28 мм;

см – предел прочности стали шпонки на смятие МПа см = 600 МПа;

По результатам расчетов принимаем призматическую шпонку сечением

х 6 мм и рабочей длиной 20 мм по ГОСТ 24071-80:

Шпонка 6 х 6 х 20 ГОСТ 24071-80.

5.5 Конструктивный расчет ведущей звездочки

По результатам проведенных ранее расчетов были приняты следующие параметры цепной передачи привода толкателя:

делительный диаметр звездочек Dд = 9814 мм;

число зубьев звездочки z = 12;

шаг цепи t = 254 мм;

диаметр ролика цепи Dp = 1588 мм;

Далее проведем расчет следующих конструктивных параметров [11]

Dl - диаметр окружности выступов (наружный диаметр):

где Кz = ctg (180z) = ctg (18012) = 3173 ;

Di - диаметр окружности впадин:

emin - смещение центров дуг впадин:

r - радиус впадин зубьев:

γ - половина угла заострения зуба: γ = 150 ;

r1 - радиус закругления головки зуба:

b2 - ширина основания зуба звездочки:

где Ввн – расстояние между внутренними пластинами цепи мм

b3 - ширина вершины зуба:

6 Расчет фундамента под резательную машину SB – 91

6.1 Статический расчет фундамента [13]

Для определения расчетных размеров подошвы фундамента их предварительно принимают по габаритным размерам станины машины добавляя припуск Δ = 01 м.

Расчет площади подошвы фундамента А м2 производится по формуле

где a - длина станины м a = 3106 м;

b - ширина станины м b = 1390 м;

Высоту фундамента Н м определяют исходя из иго веса Gф кН по

где γф - удельный вес бетона кНм3 γф = 20 кНм3;

Gф - вес фундамента кН определяемый по формуле

здесь Gм - вес машины в рабочем состоянии ( заполненной продуктом ) кН рассчитываемый по формуле

где mмн - масса резательной машины нетто кг mмн = 410 кг;

mпл - масса загружаемого вафельного пласта кг mпл = 8 кг;

К – коэффициент учитывающий динамическую нагрузку К = 3

Далее в соответствии со СНиП 2.05.03-84 определяется расчетное сопротивление грунта R кПа по формуле

где R0 - условное сопротивление грунта кПа R0 = 500 кПа;

к1 и к2 – коэффициенты к1 = 01 м-1 к2 = 30;

b - ширина подошвы фундамента м b = 139 м;

γ – осредненное по слоям расчетное значение удельного веса

грунта кНм3 γ = 196 кНм3 ;

d - глубина заложения фундамента м d = 01 м;

Далее рассчитывается фактическое давление машины на грунт Р кПа по формуле

где Gм - вес машины в рабочем состоянии кН Gм = 41006 кН

Gф - вес фундамента кН Gф = 123 кН;

α – коэффициент уменьшения α = 05;

А – площадь подошвы фундамента м2 А = 526 м2;

После нахождения величины фактического давления на грунт необходимо определить несущую способность основания под подошвой фундамента которая должна удовлетворять условию

где Р – фактическое давление на грунт кПа Р = 624 кПа ;

R - расчетное сопротивление грунта кПа R = 49844;

γп - коэффициент надежности γп = 14;

Полученное значение величины фактического давления на грунт удовлетворяет условию прочности.

6.2Динамический расчет фундамента [13]

На фундаменты машин с вращающимися частями и ударными нагрузками действуют как статические нагрузки состоящие из веса фундамента машины вспомогательного оборудования так и динамические воздействия движущихся частей машины.

Динамический расчет фундамента сводится к определения амплитуды вынужденных горизонтальных колебаний ах м и сравнении ее с допустимой ан = 02 мм ( 00002 м) по следующей зависимости

С целью определения расчетных амплитуд сначала необходимо определить нормативную динамическую нагрузку Fn Н по формуле

где – коэффициент пропорциональности = 01;

– суммарный вес роторов машины Н = 400 Н;

Далее необходимо определить коэффициент упругого равномерного сдвига Сх Нм по формуле

где Сz - коэффициент упругого равномерного сжатия Нм2

Далее определяется величина колеблющихся масс m кг по формуле

где Gм - вес машины в рабочее м состоянии Н Gм = 41006 Н ;

Gф - вес фундамента Н Gф = 12300 Н;

Далее определяем угловую частоту вынужденных колебаний х с-1 по формуле

где n - частота вращения роторов резательной машины мин-1

Далее определяется угловая частота свободных горизонтальных колебаний машины с фундаментом х с-1 по формуле

где Сх – коэффициент упругого равномерного сжатия Нм3

А – площадь подошвы фундамента м2

m - величина колеблющихся масс кг m = 1672 кг;

Далее определяется амплитуда горизонтальных колебаний ах м

где Fn - нормативная динамическая нагрузка Н Fn = 40 Н ;

Сх – коэффициент упругого равномерного сжатия Нм3

– угловая частота вынужденных колебаний с-1

х – угловая частота свободных горизонтальных колебаний машины с фундаментом с-1 х = 3887 с-1;

В соответствии с условием получаем что

Таким образом наибольшая амплитуда колебаний фундамента не превышает допустимого значения.

Так как условие соблюдено то рассчитанный фундамент пригоден для установки на него резательной машины SB-91.

6.3Расчет фундаментных болтов [13]

Выбор конструкции и размера фундаментного болта осуществляется в зависимости от площади болта s м2 по формуле

где к0 – коэффициент к0 = 115;

N – сила растяжения болта Н для фундаментного болта с отгибом принимаем сталь ВСт6пс2 ВСт6пс2 ГОСТ 24379.1-80 соответственно N = 14000Н;

Rp – расчетное сопротивление болта на растяжение Па Rp = 147 Па ;

Далее проводится расчет болта на растяжение по формуле

Откуда диаметр болта dб мм будет рассчитан как

Далее производится расчет фундаментного болта на срез по формуле

где nср - количество срезов в одном болте; nср = 1;

Rср - расчетное сопротивление болта на срез Па Rср = 1372 Па;

По результатам расчетов для закрепления резательной машины SB-91 на фундаменте принимаем фундаментные болты с отгибами типа

Болт 1.2.М12х300. ВСт6пс2 ГОСТ 24379.1-80.

Резьба по ГОСТ 24705-81 поле допуска 8g по ГОСТ 16093-81.

Общие технологические условия по ГОСТ 24379.0-80.

Сведения о монтаже эксплуатации и ремонте оборудования

1 Монтаж оборудования

Оборудование поступающее с заводов-изготовителей в собранном виде не требует сборочных операций при его монтаже. Монтаж технологического оборудования сводится в основном к его транспортировке с приобъектного склада в зону монтажа; такелажным работам внутри монтажной зоны; распаковке расконсервации; установке на фундамент опорную металлическую конструкцию железобетонное перекрытие или на чистый пол (в последних двух вариантах – дополнительно к разметочным работам); выверке в горизонтальной и вертикальной плоскостях; креплению фундаментными и самоанкерующимися болтами; испытанию на холостом ходу.

Перемещение оборудования к месту установки производят механизированным способом в соответствии с проектом производства механомонтажных работ. Предварительную выверку оборудования на фундаменте производят при свободном опирании на подкладки а окончательную – при затянутых гайках фундаментных болтов.

Монтаж технологического оборудования выполняют в соответствии с планом расположения оборудования и установки его по осям и отметкам. При монтаже технологических линий строго выдерживают установочные размеры отдельных машин и их привязку к строительным конструкциям в соответствии с проектом.

Установленное технологическое оборудование выверяют при помощи инвентарных регулирующих прокладок металлических подкладок или отжимных регулирующих винтов вмонтированных в основание (стойки) машин.

Горизонтальность установки машин проверяют по обработанным поверхностям в двух взаимно перпендикулярных плоскостях. Вертикальное положение проверяют уровнем и отвесом.

2 Эксплуатация оборудования

При эксплуатации оборудования линии производства вафель необходимо проверять герметичность соединений труб патрубков насосов и основного оборудования. Важным условием правильной эксплуатации машин и агрегатов является регулярная смазка рабочих органов которая должна производиться в соответствии с картами смазки оборудования.

При эксплуатации тестомешалки ТМ-100 необходимо следить за состоянием привода и герметичностью уплотнения турбоколеса. Во время работы необходимо следить за правильностью дозировки жидких компонентов муки и добавок; за своевременной их подачей из отделения подготовки в дозаторы. Также необходимо систематически очищать внутреннюю поверхность тестомешалки от налипшего теста и производить санитарную обработку.

Печной газовый агрегат G-30 подключается к электросети напряжением 380220 В частотой 50 Гц также подключаются трубопроводы для подачи теста в формы и газопровод.

Перед пуском печного агрегата проветривается помещение проверяется исправность газовой коммуникации кранов наличие давления в газопроводе (3 МПа) установить отсутствие утечек газа. Далее необходимо тщательно провентилировать топку в течение 10-15 минут отрегулировать тягу. Растопка производится запальником постепенно увеличивая подачу газовоздушной смеси до появления устойчивого некоптящего пламени. В процессе необходимо следить за тягой в пекарной камере.

При остановке печи необходимо закрыть газовый кран у горелок и краны на выпуске газопровода открыть дроссельные заслонки горелок и краны на выпуск газопровода открыть дроссельные заслонки горелок и продуть топку и газоходы печи в течение 10 минут вытяжным вентилятором снять накладочные ключи с кранов.

На выпечке должен работать 1 человек снимающий вафельные листы с форм вручную.

При эксплуатации отбирающего устройства для вафельных листов WAE необходимо следить за работой движущихся частей. Необходимо периодически производить подрегулировку щеток следить за тем чтобы они не сильно тормозили вафельные листы на транспортере но тщательно очищали листы с обеих сторон от отходов выпечки.

В приводе вафлесъемника имеется коническая передача где корректировка зазора между зубьями производится путем подкладывания подходящих установочных шайб под коническое колесо.

Также необходимо производить техническое обслуживание мотор-редукторов – заменять масло через 10000 – 12000 часов работы но не позже чем через 2 года. Во время обкатки положительный эффект имеет первая замена смазки после 700 часов работы. Подшипники качения со стороны вентиляторов двигателей и на выходе валов редуктора из корпуса смазывать консистентной смазкой причем примерно половина свободной полости между телами качения заполняется смазкой.

Автоматическая намазная машина АК-30 подключается к электросети напряжением 380220 В частотой 50 Гц и заземляется единым контуром. закрепляется машина анкерными болтами.

При эксплуатации намазной машины необходимо соблюдать следующие указания:

- перерабатывать (накладывать) только безупречные целые и плоские вафельные листы одинакового размера;

- жести для направление вафельных листов и удерживающие уголки слоистой секции наслаивания не должны быть запачканы начинкой;

- после продолжительных простоев машины (при чем начинка сгущается)

обязательно тщательно провести работы по очистке перечисленные в руководстве по обслуживанию (особенно касающиеся узла для нанесения покрытия).

Для регулировки толщины слоя начинки на вафельном листе необходимо придерживаться следующих указаний. Способ изменения толщины наносимого на вафельный лист слоя начинки с помощью соотношения скоростей ленты и валика для нанесения покрытия и калибровочным валиком зависит от состава начинки и требуемой производительности (скорость ленты – скорость валика для нанесения покрытия которая для достижения равномерного слоя начинки должна быть больше или равной скорости ленты). При использовании соотношения скоростей для установки вафельного толщины слоя зазор щели между валиком для нанесения покрытия и калибровочным валиком должен быть установлен примерно на величину 08 1 мм.

При эксплуатации автоматической резательной машины SB-91 необходимо производить уход за механическим оборудованием. Смазку производить согласно карте. После каждых 300 рабочих часов контролировать роликовые цепи круглые и клиновые ремни и если необходимо подтянуть их.

Если после длительной работы в направляющей для продольной и поперечной резки образуется зазор его можно устранить тем что болты для нижнего подшипника расслабляют на гайке настолько чтобы их можно было поворачивать. Два таких болта имеют эксцентрическую посадку а при их повороте зазор исчезает. Гайки затем нужно снова жестко затянуть. При ремонтных работах продольную и поперечную резки можно передвигать вручную.

Привод вручную разрешается только в правильном направлении так как в ином случае могут поломаться выключатели.

Все подшипники качения заполнены смазкой и уплотнены благодаря чему они не требуют дополнительной смазки.

Помимо перечисленного необходимо также производить уход за электро

оборудованием. Технический уход ограничивается общим функциональным и визуальным контролем а также поддержанием в чистоте электрооборудования. После каждых 50 рабочих часов проверять все конечные выключатели на

безупречный электрический и механический принципы действия.

Конечные выключатели должны быть отъюстированы таким образом чтобы они срабатывали в конечных положениях упорных траверс.

Глазировочная машина PRMT-2 подключается к сети переменного тока напряжением 380220 В частотой 50 Гц.

При эксплуатации глазировочной машины необходимо производить смазку цепей приводов. Необходимо проводить проверку герметичности коммуникаций темперирующего шнека и насоса для перекачки глазури. Также необходимо следить за исправностью электроаппаратуры и электроники.

Охлаждающие камеры устанавливаются на прочном полу имеющем канализационные трапы. К камерам подсоединяются трубопроводы для подачи хладагента в испарители.

Подсоединение трубо- и электропроводов нужно производить только после установки камеры на место. До подсоединения хладоновых трубопроводов завершают все работы по мойке и подгонке. Далее нужно провести испытание соединений трубопроводов на герметичность под давлением 125 МПа смеси хладона-12 с сухим воздухом. С помощью галоидной лампы проверить нет ли утечек хладона. Произвести затяжку соединений в местах утечек.

3 Ремонт оборудования

Ремонт технологического оборудования линии производства глазированных вафель производится в соответствии с принятой на предприятии системой планового технического обслуживания и ремонта (ПТОР).

Система ПТОР подразумевает следующие виды работ : техническое обслуживание текущий и капитальный ремонт.

Техническое обслуживание – это комплекс операций по поддержанию исправности и работоспособности оборудования. Оно выполняется в процессе

работы оборудования и в периоды кратковременных остановок. Техническое обслуживание включает в себя следующие виды работ: протирка чистка и смазка оборудования наблюдение за состоянием подшипников блокировочных и стопорных устройств; проверка натяжения и состояния приводных ремней и цепей; проверка резьбовых и шпоночных соединений ревизия сальников; проверка тормозов и т.д.

В зависимости от характера и объема текущие работы подразделяются на первый и второй текущий ремонт. При первом устраняют мелкие дефекты: зачищают поверхность трения; заменяют изношенные прокладки цепи ремни тросы набивку сальников регулируют зазоры. При втором ремонте производят частичную разборку машины без снятия ее с фундамента и восстановление изношенных деталей.

Капитальный ремонт является наиболее сложным и трудоемким видом ремонта при котором производят полную разборку оборудования восстановление и замену изношенных деталей сборочных единиц и механизмов ремонт корпусных деталей центровку и балансировку выверку машины.

Автоматизации линии производства глазированных вафель

Качество получаемой продукции зависит от величин определяющих нормальное протекание прочеса. Поэтому при построении автоматических систем регулирования прежде всего необходимо определить величины подлежащие контролю и регулированию. Выбранные контролируемые параметры приведены в таблице 5.1. Схема автоматизации участка производства жировой начинки для вафель представлена на листе ДП-02068108-260601-26-2011-А2.

1 Выбор параметров контроля и управления процессом

Таблица 5.1 - Контролируемые и регулируемые параметры

технологического процесса

Пределы отклонений параметра

Оптимальное значение

Допустимая погрешность контроля

Температура в темперирующей машине ТМ1 ºС

Температура в темперирующей машине ТМ2 ºС

Уровень сахара- песка в бункере Б мм

Уровень сахара- песка в микромельнице М мм

Продолжение таблицы 5.1

Уровень жира в темперирующей машине ТМ1 мм

Уровень жира в дозаторе Д1 мм

Уровень вафельной крошки в дозаторе Д2 мм

Уровень сахарной пудры и сухого молока в дозаторе Д3мм

Уровень начинки в темперирующей машине ТМ2 мм

Расход горячей воды кгч

2 Выбор приборов контроля регуляторов и средств автоматизации

Таблица 5.2 - Спецификация приборов и средств автоматизации

Измеря-емый параметр

Термометр сопротивления медный. Градуировка 21. Предел измерений -50 - +250С. Класс точности прибора 0.1

Приборостроительный завод Луцк.

Вентиль регулирующий с электроприводом. Рабочая температура

Объединение «Тяжпромарматура» Пенза

Счётчик. Основная погрешность ±2%. Максимальная температура воды

а 6а 7а 8а 9а 10а 11а

Датчик акустический. Основная погрешность не превышает ±2.5%. Температура измеряемой среды

б 6б 7б 8б 9б10б 11б

Электронный блок. Выходной сигнал – постоянный ток 0-5 мА.

в 2в 5в 6в 7в 8в 9в 10в 11в

Модуль преобразователей контроллера ТСМ51

3 Описание схем контроля регулирования и сигнализации

Схемой автоматизации предусмотрены контроль и регулирование температуры в темперирующих машинах расхода горячей воды поступающей в темперирующую машину уровня жира вафельной крошки сахарной пудры и сухого молока в дозаторах уровня начинки в темперирующей машине.

В темперирующей машине ТМ1 температура преобразуется термометром сопротивления ТСП – 6097 (поз. 1а) в изменение активного сопротивления. Если система работает в режиме НЦУ то сигнал 0-5мА с выхода термометра сопротивления поступает на модуль аналогового входа управляющей ЭВМ. В аналого-цифровом преобразователе АЦП сигнал преобразуется в цифровой вид и передаётся на модуль процессора ПРЦ где происходит его обработка.

Текущее значение температуры выводится на дисплей и печать. Затем ЭВМ вырабатывает управляющее воздействие которое преобразуется в аналоговый вид в ЦАП и поступает через переключатель УП – 5300 (SA1) на магнитный пускатель (КМ1) регулирующего вентиля с электроприводом 25с939нж (поз. 1в) установленный в трубопроводе подачи горячей воды. Регулирование происходит за счёт изменения величины проходного сечения в трубопроводе подачи горячей воды.

Аналогичным образом происходит контроль и регулирование температуры в темперирующей машине ТМ2.

В микромельнице М уровень сахара-песка измеряется акустическим датчиком уровня ЭХО –3 (поз. 6а) путем измерения времени распространения ультразвуковых колебаний от источника излучения до плоскости границы раздела и обратно. В комплект акустического датчика входит акустический блок АП-3 и преозразующе-передающий блок ППИ-3 с выходным сигналом 0-5 мА.

Сигнал 0-5 мА с выхода ППИ-3 поступает на блок дискретного ввода (БДвх) управляющей ЭВМ. В БДвх сигнал преобразуется в цифровой вид и передаётся на модуль процессора ПРЦ где происходит его обработка.

Текущее значение уровня выводится на дисплей и печать. Затем ЭВМ вырабатывает управляющее воздействие которое преобразуется в аналоговый вид в блоке дискретного вывода (БДвых) и поступает через универсальный переключатель УП – 5300 (SA4) на магнитный пускатель ПМЕ – 123.1 (КМ3) управляющий работой электродвигателя М1 шнека подачи сахара из бункера Б.

Уровень сахара-песка в бункере Б измеряется аналогично уровню сахара в микромельнице М при снижении уровня сахара ниже допустимого ЭВМ подает сигнал.

В темперирующей машине ТМ-1 уровень жира измеряется акустическим датчиком уровня ЭХО–3 (поз. 7а) путем измерения времени распространения ультразвуковых колебаний от источника излучения до плоскости границы раздела и обратно. В комплект акустического датчика входит акустический блок АП-3 и преозразующе-передающий блок ППИ-3 с выходным сигналом 0-5 мА.

Текущее значение уровня выводится на дисплей и печать.

Уровень жира в дозаторе Д1 измеряется акустическим датчиком уровня ЭХО –3 (поз. 8а) путем измерения времени распространения ультразвуковых колебаний от источника излучения до плоскости границы раздела и обратно. В комплект акустического датчика входит акустический блок АП-3 и преозразующе-передающий блок ППИ-3 с выходным сигналом 0-5 мА.

Текущее значение уровня выводится на дисплей и печать. Затем ЭВМ вырабатывает управляющее воздействие которое преобразуется в аналоговый вид в блоке дискретного выхода Бдвых и преобразователь (поз. 8в) и поступает через универсальный переключатель УП – 5300 (SA5) на магнитный пускатель ПМЕ – 123.1 (КМ4) управляющий работой электродвигателя насоса М10.

Уровень вафельной крошки в дозаторе Д2 измеряется акустическим датчиком уровня ЭХО –3 (поз. 9а) путем измерения времени распространения ультразвуковых колебаний от источника излучения до плоскости границы раздела и обратно. В комплект акустического датчика входит акустический блок АП-3 и преозразующе-передающий блок ППИ-3 с выходным сигналом 0-5 мА.

Текущее значение уровня выводится на дисплей и печать. Затем ЭВМ вырабатывает управляющее воздействие которое преобразуется в аналоговый вид в блоке дискретного выхода Бдвых и преобразователь (поз. 9в) и поступает через универсальный переключатель УП – 5300 (SA6) на магнитный пускатель ПМЕ – 123.1 (КМ5) управляющий работой электродвигателя М7 трехвалковой мельницы ТрМ магнитный пускатель ПМЕ – 123.1 (КМ6) управляющий работой двигателя шнека подачи вафельной крошки М7 магнитный пускатель ПМЕ - 123.1 (КМ7) управляющий двигателем воздуходувки М8.

Уровень сахарной пудры в дозаторе Д3 измеряется акустическим датчиком уровня ЭХО –3 (поз. 10а) путем измерения времени распространения ультразвуковых колебаний от источника излучения до плоскости границы раздела и обратно. В комплект акустического датчика входит акустический блок АП-3 и преозразующе-передающий блок ППИ-3 с выходным сигналом 0-5 мА.

Текущее значение уровня выводится на дисплей и печать. Затем ЭВМ вырабатывает управляющее воздействие которое преобразуется в аналоговый вид в блоке дискретного выхода Бдвых и преобразователь (поз. 10в) и поступает через универсальный переключатель УП – 5300 (SA7) на магнитный пускатель ПМЕ – 123.1 (КМ8) управляющий работой электродвигателя М2 микромельницы М магнитный пускатель ПМЕ - 123.1 (КМ9) управляющий работой двигателя М3 шнека подачи сахарной пудры магнитный пускатель ПМЕ -123.1 (КМ10) управляющий двигателем М4 воздуходувки для подачи сахарной пудры.

Уровень начинки в темперирующей машине ТМ2 измеряется акустическим датчиком уровня ЭХО –3 (поз. 11а) путем измерения времени распространения ультразвуковых колебаний от источника излучения до плоскости границы раздела и обратно. В комплект акустического датчика входит акустический блок АП-3 и преозразующе-передающий блок ППИ-3 с выходным сигналом 0-5 мА.

Текущее значение уровня выводится на дисплей и печать. Затем ЭВМ вырабатывает управляющее воздействие которое преобразуется в аналоговый вид в блоке дискретного выхода Бдвых и преобразователь (поз. 11в) и поступает через универсальный переключатель УП – 5300 (SA8) на магнитные пускатели ПМЕ – 123.1 (КМ13 КМ14 КМ15) управляющий работой дозаторов Д1 Д2 Д3 (поз. 11г).

По мере необходимости мы можем включать и выключать темперирующую машину ТМ1 темперирующую машину ТМ2 и шестерёнчатый насос ШН как непосредственно с места так и с щита при помощи кнопок SB1-SB6.

Применение акустических датчиков ЭХО-3 для измерения уровней веществ в аппаратах обусловлено унификацией измерительной аппаратуры.

В качестве ЭВМ на данном участке применяется технологический моноблочный контроллер ТСМ51. Данный контроллер предназначен для сбора обработки и формирования воздействия на объект управления в составе распределенных иерархических или локальных АСУ ТП.

Контроллер ТСМ51 является проектно компонуемым изделием состав которого определяется при заказе. Контроллер состоит из базовой части блока клавитуры-индикации и модулей ввода-вывода.

Ввод и вывод дискретных и аналоговых сигналов осуществляется с помощью модулей входящих в номенклатуру модулей ввода-вывода. Ввод дискретных сигналов осуществляется с помощью модулей D48 и D32. модуль 48 имеет 48 каналов дискретного ввода. Электрически входы разделены на 6 групп по 8 каналов в каждой. Модуль D32 имеет 16 каналов дискретного ввода (помимо 16 каналов вывода). Электрически каналы разделены на 2 группы по 8 каналов в каждой и имеют параметры аналогичные параметрам входов модуля D48 за одним исключением – модуль D32 не имеет исполнения для ввода переменного напряжения 220 В.

Ввод аналоговых сигналов осуществляется с помощью модулей А16 и L16. модуль А16 имеет 16 каналов аналогового ввода (помимо 2 каналов вывода).все входы имеют индивидуальную гальваническую изоляцию. Рабочее напряжение гальванической изоляции между входными аналоговыми цепями и внутренними цифровыми цепями – 500 В между каналами – 500 В.

Вывод аналоговых сигналов осуществляется с помощью модулей А16 и А8.Диапазон выходного сигнала задается для канала индивидуально с помощью перемычек и не зависит от диапазона соседнего канала. Выходные сигналы – ток 0 20 или 4 20 мА.

Безопасность и экологичность проекта

1 Безопасность жизнедеятельности в производственной среде

Безопасность персонала во многом зависит от его квалифицированности и состояния защитных приспособлений установленных на оборудовании. При эксплуатации данного оборудования имеют место физические химические и психофизиологические производственно опасные и вредные факторы.

Проведём анализ опасных и вредных производственных факторов в линии производства глазированных вафель с жировой начинкой и сравним их с нормативными значениями.

2 Физические опасные и вредные и производственные факторы.

Основным опасным физическим производственным фактором в линии производства глазированных вафель является наличие электрооборудования (электродвигателей мощностью 1 кВт 08 кВт и 3 кВт) что влечёт за собой опасность поражения электрическим током. Оборудование входящее в состав линии работает от электросети 380В и имеет токоведущие части. В цехе имеется система искусственного освещения работающая под напряжением 220В.

Опасность поражения электрическим током возникает при прикосновении к токоведущим частям при неисправности изоляции используемого оборудования а также прочих повреждениях проводки и отсутствии заземления оборудования. Прокладка проводов ввода питания к машине должна быть произведена в металлических трубах.

Для предотвращения электротравм двигатели должны быть надёжно заземлены с сопротивлением меньшим 4 Ом а все токоведущие части изолированы. В помещении где расположена линия должны быть установлены опознавательные знаки и плакаты предупреждающие об опасности поражения электрическим током.

Согласно классификации помещений по опасности поражения электрическим током помещение в котором располагается линия относится к III категории особо опасные помещения так как помещение с химически активной средой которая разрушает изоляцию и электроматериалы.

Достаточная освещенность производственного помещения создает нормальные условия труда повышает общую производительность. В помещении где располагается линия производства вафель предусмотрено совмещенное освещение: боковое естественное и искусственное общее.

Также предусмотрено аварийное освещение которое установлено над выходами из помещения цеха и которое позволяет сориентироваться персоналу при внештатных ситуациях.

Норма естественного освещения для помещения где будет размещена линия производства вафель в соответствии со СНиП 23-05-95 от 1996.01.01 и нормы искусственного освещения в зависимости от разряда зрительных работ приведены в таблице 6.1.

Таблица 6.1 – Характеристика освещенности

Наименование рабочего места

Разряд зрительных работ

Искусственное освещение Е лк

Естественное освещение КЕО%

Наименьший размер объекта различения мм

Для создания допустимых параметров микроклимата в цехе где расположена линия производства вафель предусмотрена неорганизованная естественная вентиляция воздуха при которой воздухообмен осуществляется за счет вытеснения внутреннего теплого воздуха наружным воздухом через окна форточки фрамуги и двери.

Допустимые параметры микроклимата в соответствии с СанПин 2.2 4.548-96 в помещении линии производства вафель приведены в таблице 6.2.