Листопрокатный стан 5000 Ижорских заводов

- Добавлен: 25.01.2023

- Размер: 8 MB

- Закачек: 1

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дополнительная информация

![]() Графики.dwg

Графики.dwg

![]() Стан 5000 (разрез) 1_25 Рамка.dwg

Стан 5000 (разрез) 1_25 Рамка.dwg

мс 3. Максимальная масса слитков до 60 тонн 4. Максимальный рабочий момент на валке 300 тм 5. Отключающий момент 360 тм 6. Диаметр рабочих валков: максимальный 1120 мм минимальный 1050 мм 7. Длина бочки рабочих валков 5000 мм 8. Диаметр опорных валков: максимальный 2360 мм минимальный 2200 мм 9. Длина бочки опорных валков 4800 мм 10. Максимальная ширина раската 4800 мм 11. Максимальный растор валков 1100 мм 12. Скорость нажимных винтов: максимальная 54 ммс минимальный 0

ммс 13. Диаметр резьбы нажимных винтов 800x64 14. Цена деления шкалы циферблата: грубого отсчёта 10 мм точного отсчёта 0

мм 15. Скорость перемещения при перевалке: рабочих валков 0

мс 16. Давление воды в системе гидросбива 180 кгссм 17. Уравновешивание верхних валков гидравлич. 18. Давление масла в системе уравновешивания валков 188 196 кгссм 19. Диаметр поршня разгрузочного устройства 1500 мм 20. Ход поршня 25 мм 21. Давление масла в цилиндре разгрузочного устройства 255 кгссм

![]() ТЭП.dwg

ТЭП.dwg

![]() Энергосиловые F.dwg

Энергосиловые F.dwg

![]() План отделения 1_250.dwg

План отделения 1_250.dwg

Помещение электрических вакуумных

Насосно-аккумуляторная станция №1

План листопрокатного

отделения стана 5000

![]() Стан 5000 Разрез цеха.dwg

Стан 5000 Разрез цеха.dwg

Цементная стяжка h=50

Утеплитель (полистироловые

Сборные железобетонные плиты

![]() Схема расположения оборудования.dwg

Схема расположения оборудования.dwg

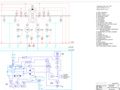

![]() Автоматизация А1.dwg

Автоматизация А1.dwg

М2-двигатели главного привода М-двигатели рольганга с коническими роликами М1-Мп-двигатели рольганга FA1

FA2-силовые трансформаторы Т1

Т2-силовые трансформаторы UZ1

UZ2-реверсивный тиристорный преобразователь цепи якоря двигателя UZ3-преобразователь цепи обмотки возбуждения SE-задатчик РЭ-регулятор э.д.с. РТ-регулятор тока якоря РТВ-регулятор тока возбуждения РС-реулятор скорости ФВУ-фазовыпрямительное устройство Ф-фильтр ЭС-элемент сравнения РВН-регулятор выравнивания нагрузки ЗИ-задатчик интенсивности СИФУ-система импульсно-фазового управления

К системе управления двигаталем М2 через МП

главный электропривод

Скорость прокатки: до 4

Температура прокатки: 1050 - 800 С

Толщина листа: 100 - 10 мм

![]() Стан 5000 Опорный валок А1.dwg

Стан 5000 Опорный валок А1.dwg

после упрочнения накаткой до глубины 5 мм 250-320 HB. 3.Твёрдость поверхностей Б и Е 50 HS. 4.Перед посадкой бандажа на ось произвести контрольные замеры диаметров посадочных мест оси и бандажа. Натяг должен быть в пределах размера Г.

Ось валка: сталь 45ХНМ

Бандаж валка: сталь 90ХФ

![]() Стан 5000 валковый узел A1.dwg

Стан 5000 валковый узел A1.dwg

![]() Расчёт валков на прочность.doc

Расчёт валков на прочность.doc

Диаметр рабочих валков стана: мм

Диаметр опорных валков стана: мм

Диаметр подшипников рабочих валков: мм

Диаметр подшипников опорных валков: мм

Длина бочки рабочего валка: мм

Длина бочки опорного валка: мм

Ширина прокатываемого листа: мм

Определение распределения усилия между рабочими опорными валками:

Усилия на рабочих валках:

Усилия на опорных валках:

Рабочие валки воспринимают % от общего давления на валки при прокатке.

Определение опорных реакций.

Распределённая нагрузка на бочки валков при прокатке:

опорные валки воспринимают нагрузку через рабочие по всей длине бочки валка.

Принимаем валок в виде балки покоящейся на двух опорах испытывающей нагрузку приложенную посередине длины. Тогда реакции опор составят:

Находим напряжения в рабочем валке

Максимальный изгибающий момент посередине бочки рабочего валка от вертикального усилия P.

расстояние между точками приложения силы мм

Максимальное напряжение изгиба посередине бочки рабочего валка

Напряжение на шейке ведущего валка

Диаметр шейки валка: dШРВ = 710 мм

Длина шейки валка: lШРВ = 1700 мм

коэффициент концентрации напряжений для шпоночного паза

Результирующее напряжение

МПа условие прочности выполняется

Находим напряжения в опорном валке

Максимальный изгибающий момент посередине бочки опорного валка от вертикального усилия P передаваемого через рабочий валок.

Максимальное напряжение изгиба посередине бочки опорного валка

Напряжение на шейке опорного валка в сечении 1-1

Диаметр шейки валка в данном сечении мм

расстояние от точки приложения равнодействующей реакции подшипника до края бочки мм

Напряжение на шейке опорного валка в сечении 2-2

Допустимые напряжения для валков из углеродистой стали

Коэффициенты запаса прочности от предела текучести

шейки опорного валка

шейки рабочего валка

Минимальный требуемый запас прочности n = 4. В данном случае валки полностью ему удовлетворяют расчёт на усталостною прочность не производим.

Рассчитываем контактное напряжение в поверхностном слое валков.

Определяем приведённый радиус валков

Модуль упругости для стальных валков: МПа

Модуль упругости для чугунных валков: МПа

Приведённый модуль упругости для стальных опорных и чугунных рабочих валков: МПа

кНмм - усилие на 1 мм ширины листа

Для валков с твёрдостью > 55 HRC []конт = 4400 МПа.

Определяем прогиб опорного валка.

Определяем момент инерции бочки валка

Определяем момент инерции шейки валка

Модуль сдвига для стальных валков: МПа

Модуль сдвига для чугунных валков: МПа

Приведённый модуль сдвига для стальных опорных и чугунных рабочих валков: МПа

расстояние от бочки валка до середины шейки с = 800 мм.

определяем прогиба в результате действия изгибающих моментов:

Определяем прогиба в результате действия поперечных сил:

Определяем разность прогибов в середине бочки валка и у края прокатываемого листа:

Определяем суммарный прогиб:

Расчёт на циклическую прочность.

Предел выносливости при изгибе:

Предел выносливости при кручении:

Масштабные факторы для валков диаметром > 500 мм:

Амплитуда цикла напряжений при изгибе:

Амплитуда цикла напряжений при кручении:

Коэффициент обработки поверхности:

Коэффициент характеризующий чувствительность материала к ассиметрии цикла напряжений:

Эффективный коэффициент концентрации при изгибе:

Эффективный коэффициент концентрации при кручении:

Коэффициент запаса прочности при изгибе:

Коэффициент запаса прочности при кручении:

Совместное действие кручения и изгиба:

условие прочности выполняется.

![]() Валок.dwg

Валок.dwg

![]() Режим прокатки+ vD.doc

Режим прокатки+ vD.doc

Продольная протяжка до заданной ширины кантовка

Продольная протяжка до заданной ширины кантовка Прокатка во второй клети

![]() Энергосиловые.doc

Энергосиловые.doc

Диаметр рабочих валков стан:

Диаметр опорных валков стана:

Диаметр подшипников:

Мощность электродвигателей:

частота вращения электродвигателей:

угловая скорость электродвигателей:

Параметры прокатываемого листа:

Толщина листа до прокатки:

Толщина листа после прокатки:

Средняя толщина листа:

Абсолютное обжатие:

Относительное обжатие:

Отношение длины дуги захвата к средней толщине листа:

Коэффициент контактного трения:

Коэффициент наличия зон отставания и прилипания:

Проверяем наличие зоны прилипания на дуге захвата

значит зона прилипания имеется и её протяжённость при составляет:

участки скольжения на дуге захвата:

Определяем отношение pср по длине контакта l

Определяем скорость деформации металла

При температуре прокатки 1070 °C и скорости деформации СР = 8.9 1с предел текучести стали составляет: Д = 138 МПа. Удвоенная константа пластичности

Определяем среднее давление металла на валки и полное усилие прокатки.

усилие на 1 мм ширины прокатываемого толстого листа:

при максимальной ширине листа b = 4600 мм полное усилие прокатки:

Определяем момент прокатки.

определяем коэффициент плеча приложения равнодействующей давления

Определяем момент прокатки

плечо приложения силы a

Определяем момент трения.

Валки вращаются в подшипниках жидкостного трения поэтому принимаем

где P -усилие прокатки

dП- диаметр подшипников

DР- диаметр рабочего валка

DОП - диаметр опорного валка

Определяем статический момент.

(Момент на валу электродвигателя от статической нагрузки)

где i - передаточное число шестерённой клети

Проверка двигателя по моменту.

Коэффициент перегрузки по двигателю

Определение мощности прокатки.

Угловая скорость вращения валков

Мощность при прокатке

Мощность электродвигателей

Двигатели допускают кратковременную трёхкратную перегрузку по мощности.

Суммарная допустимая мощность двух двигателей стана:МВт что меньше мощности прокатки.

Определение времени прокатки.

Площадь поперечного сечения до прохода

Площадь поперечного сечения после прохода

Время нахождения полосы в клети составляет

![]() Энергосиловые 1 проход.doc

Энергосиловые 1 проход.doc

Диаметр рабочих валков стан:

Диаметр опорных валков стана:

Диаметр подшипников:

Мощность электродвигателей:

частота вращения электродвигателей:

угловая скорость электродвигателей:

Скорость прокатки в 1 проходе:

Параметры прокатываемого листа:

Толщина листа до прокатки:

Толщина листа после прокатки:

Средняя толщина листа:

Абсолютное обжатие:

Относительное обжатие:

Отношение длины дуги захвата к средней толщине листа:

Коэффициент контактного трения при горячей прокатке:

Коэффициент наличия зон отставания и прилипания:

Проверяем наличие зоны прилипания на дуге захвата

значит зона прилипания не возникает (по всей дуге захвата имеется только скольжение).

Определяем коэффициент напряжённого состояния n=pср

Определяем скорость деформации металла:

При температуре прокатки 1200 °C и скорости деформации СР = 1.63 1с предел текучести стали составляет: МПа. Удвоенная константа пластичности:

Определяем среднее давление металла на валки и полное усилие прокатки:

Усилие на 1 мм ширины прокатываемого толстого листа:

При максимальной ширине листа мм полное усилие прокатки:

Определяем момент прокатки.

Определяем коэффициент плеча приложения равнодействующей давления

Плечо приложения силы a:

Определяем момент трения.

Валки вращаются в подшипниках жидкостного трения поэтому принимаем коэффициент трения в подшипниках:

где P -усилие прокатки

dП- диаметр подшипников

DР- диаметр рабочего валка

DОП - диаметр опорного валка

Определяем статический момент

(Момент на валу электродвигателя от статической нагрузки):

Проверка двигателя по моменту:

Коэффициент перегрузки по двигателю:

Определение мощности прокатки.

Угловая скорость вращения валков

Мощность при прокатке:

Мощность электродвигателей:

Двигатели допускают кратковременную трёхкратную перегрузку по мощности.

Суммарная допустимая мощность двух двигателей стана:МВт что меньше мощности прокатки.

Определение времени прокатки.

Площадь поперечного сечения до прохода:

Площадь поперечного сечения после прохода:

Длина после прохода:

Время нахождения полосы в клети составляет:

![]() Станина.doc

Станина.doc

Усилие прокатки P = 45.05 МН. Усилие прокатки воздействующее на станину для листовых станов составляет половину усилия прокатки:

Материал станины: углеродистая литая сталь со следующими

механическими характеристиками:

предел прочности МПа

модуль упругости МПа

Геометрические параметры сечения верхней поперечены:

Определение площади поперечного сечения верхней поперечены:

Определение положения центра масс верхней поперечены:

Определение момента инерции:

Определение момента сопротивления:

Геометрические параметры сечения стойки:

Определение положения центра масс стойки:

Определение площади поперечного сечения стойки

Геометрические параметры сечения нижней поперечины:

Определение площади поперечного сечения нижней поперечены:

Максимальный момент изгиба верхней и нижней поперечин силой Y:

Статистически неопределимые моменты в углах жёсткой рамы:

Отношение статистически неопределимых моментов:

При J1 = J3 и n = 1 получим:

Напряжения растяжения в середине верхней и нижней поперечин:

Напряжения растяжения в стойке станины:

Запас прочности станины для нижней поперечины при пределе прочности углеродистой литой стали МПа:

Прогиб среднего сечения от изгиба и поперечных сил

Упругое растяжение стойки станины:

Суммарная деформация станины по вертикали:

Жесткость станины по вертикали (в направлении действия силы Y):

Прогиб стоек станины по горизонтали:

![]() Задание Дипломный Проект.doc

Задание Дипломный Проект.doc

Государственное образовательное учреждение высшего профессионального образования

(ТЕХНОЛОГИЧЕСКОГО УНИВЕРСИТЕТА)

Факультет ММТ «УТВЕРЖДАЮ»

Кафедра Т и О П П Зав. кафедрой Ахмедшин Р.И.

Тема дипломного проекта _Реконструкция толстолистового стана горячей прокатки 5000_Ижорского металлургического завода

Исходные данные (в том числе проектная и технологическая документация и основная литература) _1._Материалы_преддипломной_практики_2._Материалы_КНИР_и_курсовых_работ

Перечень подлежащих разработке вопросов:

2. По технике производства1. Исходные материалы и нагрев их перед

4. По экономике и управлению производством _1._Расчёт_производительности_стана_5000_2._Расчёт_штата_рабочих_и_фондов

заработной_платы_3.Система_управления_качеством_готовой_продукции_4._Капитальные_вложения_в_реконструкцию_5._Расчёт_основных_фондов_6._Расчёт_себестоимости

Согласовано:Консультант по экономике и управлению производством

5. По безопасности жизнедеятельности _1._Географическое_и_территориальное_расположение_цеха_2._Технические_решения_по_производственной_санитарии_3._Анализ_потенциально_опасных_производственных

факторов_4._Разработка_мер_защиты_5._Безопасность_жизнедеятельности_при

Согласовано:Консультант по безопасности жизнедеятельности

6. По охране окружающей среды _1._Оценка_загрязнения_воздушного_бассейна

Оценка загрязнения водного бассейна 3. Утилизация отходов производства

Согласовано:Консультант по охране окружающей среды

Использование ЭВМ _1._Расчёт_энергосиловых_параметров (MathCad)

Выполнение пояснительной записки (Word Excel) 3. Выполнение графической части (AutoCad)

Перечень графического и иллюстрированного материала (с указанием обязательных чертежей) _1._План_листопрокатного_отделения_2._Поперечный_разрез_здания_цеха_3._Рабочая

клеть_4._Валковый_узел_5._Опорный_валок_6._Энергосиловые_параметры_7._Схема

Срок сдачи проекта руководителю 25.05.2009

Консультанты по проекту (с указанием относящихся к ним разделов)

Дата выдачи задания 23.03.2009

Руководитель проекта

Задание принял к исполнению студент

![]() Список литературы.doc

Список литературы.doc

П. И. Полухин Н. М. Федосов А. А. Королев Ю. М. Матвеев. Прокатное производство. М.: Металлургия1982. 696 с.

А. А. Королёв. Конструкция и расчёт машин и механизмов прокатных станов.

М.: Металлургия 1985. 375 с.

Сафьян М. М. Прокатка широкополосной стали. М.: Металлургия 1969. 460 с.

А. И. Целиков П. И. Полухин В. М. Хребенник и др. Машины и агрегаты

металлургических заводов. В Зх томах Т.З Машины и агрегаты для производства и

отделки проката. М.: Металлургия 1989. 576 с.

П.И. Полухин Г.Я. Гунн А.М. Галкин. Сопротивление пластической деформации металлов и сплавов. М.: Металлургия 1983. 352 с.

Антипин В.Г. Савчук А.А. О производстве толстого листа и труб большого диаметра для магистральных газопроводов Черная металлургия. Бюллетень. – 2001. - №3. – С. 3-6.

Технология трубного производства. В.Н. Данченко А.П. Коликов. Б.А. Романцев С.В. Самусев - М. "Интермет-Инжиниринг"2002. 650 с.

Охрана труда в металлургии. Б.М. Злобинский. М.: Металлургия 1975. 536 с.

Охрана труда в машиностроении. Под редакцией Е.Я Юдина С.В. Белова. М.: Металлургия 1983. 432 с.

Журнал «Сталь» №12 2007 г.

ГОСТ 19903-74 Прокат листовой горячекатаный. Сортамент.

ГОСТ 12.1.005-88 Система стандартов безопасности труда.

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики.

ГОСТ 7634-75 Подшипники радиальные роликовые многорядные с короткими цилиндрическими роликами

Методические указания по дипломному проектированию для специальности 11060 «Обработка металлов давлением». В.Т. Торшин С.Б. Чеканова. Электросталь 2005 56 с.

![]() ВЕДОМОСТЬ ОБЪЕМА ДИПЛОМНОГО ПРОЕКТА.doc

ВЕДОМОСТЬ ОБЪЕМА ДИПЛОМНОГО ПРОЕКТА.doc

Пояснительная записка

План расположения оборудования в ЛПЦ-3

Разрез клети стана 5000

Энергосиловые параметры

График работы стана во времени

Технико-экономические

ЭПИ МИСиС г.Электросталь

Подшипник рабочего валка

Гидроциллиндр системы уравновешивания верхнего рабочего валка

Гидроциллиндр системы уравновешивания верхнего опорного валка

Подушка верхнего опорного валка

Подушка верхнего рабочего валка

Электродвигатель станинных роликов

План листопрокатного отделения стана 5000

Двухвалковая горизонтальная клеть

Двухвалковая вертикальная клеть

Машина огневой зачистки

Черновая клеть кварто

Чистовая клеть кварто

План листопрокатного отделения

![]() валок.dwg

валок.dwg

![]() План цеха 2.dwg

План цеха 2.dwg

![]() Заземление.dwg

Заземление.dwg

соединяющие оборудование с заземляющим контуром и контурными заземлителями; 5-внешний контур заземления."

![]() Записка.doc

Записка.doc

1. Экономическая целесообразность проекта

Прямошовные и спиральношовные трубы большого диаметра предназначены для магистральных трубопроводов газа нефти нефтепродуктов а также для водо- и паропроводов низкого давления.

Сварные трубы для магистральных трубопроводов изготавливают прямошовными и спиральношовными диаметром 529—2560 с толщиной стенки 8—35 мм Основной сортамент используемых труб большого диаметра приведён в таблице 1.1.

Таблица 1.1 - Сортамент и механические свойства труб для трубопроводов

Применяемая марка стали

Допускаемые отклонения

Ударная вязкость а* кДжм2

Прямошовные горячетравленые трубы

Прямошовные горячетравленые экспандированные трубы

Спиральношовные трубы с локальной термообработкой

То же термоупрочненные

* в числителе — для основного металла в знаменателе — для металла шва. Температура испытаний —40 °С 7.

Главным потребителем труб большого диаметра является нефтегазовая отрасль промышленности. Трубы большого диаметра применяются при строительстве магистральных газо- и нефтепроводов. Что особенно актуально для нашей страны в связи с большой протяжённостью территорий. Данные о протяжённости газотранспортной системы нашей страны приведены в таблице 1.2.

Таблица 1.2 - Данные о протяженности газопроводов в России

Увеличение добычи углеводородов приводит к необходимости увеличивать объёмы трубного производства. Производство труб сварных большого диаметра в 2001 - 2006 гг. выросло в 22 раза. Так потребность в трубах диаметром 1420 мм в 2001 г. составила около 900 тыс. т. а к 2010 г. возрастет до 1000-1200 тыс. т. Что несомненно потребует увеличения производства заготовок. В среднесрочной перспективе ежегодно потребуется около 600 тыс. т толстого листа и 900-1000 тыс. т труб диаметром 1420 мм.

За 50 лет строительства магистральных нефтегазопроводов (1956 - 2006 гг.) было смонтировано труб СБД более 80 млн.т. Даже при увеличении сроков службы труб до 50 лет (над этой задачей работает Газпром) потребность в них на реконструкцию возрастёт в ближайшие 10 лет до 16 – 2 млн. т в год. Реальная потребность может возрасти до 4 млн. т в год. 6

Заготовки под одношовные трубы диаметром 1420 мм в нашей стране на данный момент может производить только толстолистовой реверсивный стан 5000. В настоящее время стан Ижорского металлургического завода оборудован одной реверсивной клетью кварто. При этом его максимальная производительность составляет порядка 850 тыс. т. Следует так же учесть что стан 5000 Ижорского металлургического завода производит прокат для всей промышленности нашей страны а не только нефтегазовой. В частности на стане прокатываются листы броневой стали и из титановых сплавов потребление которых тоже возрастает. На стане проводились модернизации в виде установки более производительных печей замены отдельных узлов на более совершенные (например система гидросбива окалины установленная на стане в данный момент является второй по мощности в Европе) однако установка второй клети позволить значительно повысить производительность стана в целом.

При установке второй клети изменится технологический процесс: существующая клеть кварто станет черновой и будет производить подкат для проектируемой чистовой клети. Подобные схемы технологического процесса уже существуют например на толстолистовом реверсивном стане 3600 завода «Азовсталь».

Таблица 1.3 - Основной сортамент стана 5000

Листовой прокат классов прочности К52 К55 производится по

ТУ 14-1-1950-89. Предназначен для изготовления электросварных прямошовных труб для магистральных газо- и нефтепроводов.

Механические свойства

Временное сопротивление Нмм2 (кгсмм2)

Предел текучести Нмм2 (кгсмм2)

Односительное удлинение %

Ударная вязкость Джсм2

Листовой прокат класса прочности К52. Производится по ТУ 14-1-1921-76. Предназначен для изготовления электросварных прямошовных газопроводных труб.

Продолжение таблицы 1.3

Временное сопротивление Нмм2

Предел текучести Нмм2

Прокат листовой применяется для изготовления электросварных прямошовных труб магистральных газо- нефтепроводов. Производится по ТУ 14-1-4034-96. Сортамент

Толщина – 12-22 мм определенной мерной длины от 11500 до 11800 мм. Предельные отклонения по длине листов – по ГОСТ 19903-74.

Временное сопротивление Нмм2

Предел текучести Нмм2

Прокат производится по ТУ 14-1-4627-96 и используется для изготовления:

электросварных спиральношовных труб диаметром 530-1420 мм (листовой и рулонный)

электросварных труб диаметром 530-1020 мм (толстолистовой прокат).

Прокат толстолистовой производится по ТУ 14-1-5246-94 предназначен для изготовления газопроводных труб северного исполнения.

Листовой и рулонный прокат из конструкционных марок стали производится по ТУ 14-1-4358-87 предназначен для изготовления электросварных прямошовных труб и труб свариеваемых токами высокой частоты (ТВЧ) диаметр труб - до 530 мм.

Техника производства

1. Исходные материалы и нагрев их перед прокаткой

Исходным материалом при прокатке толстолистовой стали на толстолистовом стане 5000 являются слябы прокатываемые на слябингах и блюмингах либо полученные на машинах непрерывного литья заготовок (МНЛЗ). Листовые слитки применяют только при прокатке толстолистовой стали толщиной более 60 мм. Массу слитков в этом случае определяют исходя из размеров готового проката и расхода металла (фабрикационного коэффициента). Листовые слитки обычно плоские: они характеризуются отношением ширины к толщине высоты к толщине или ширине и конусности. При выборе толщины слитка следует принимать такое суммарное обжатие которое обеспечивает получение необходимого качества листовой стали. На основании практических данных принимают минимальную толщину слитка равную не меньше 15—20-кратной толщины готового листа; конусность слитков должна быть минимальной.

Прокатка листовой стали из слябов более рациональна так как при этом повышается качество листовой стали и снижаются отходы. Размеры и массу слябов при прокатке толстолистовой стали выбирают в зависимости от размеров листов. Однако наиболее рациональными являются слябы имеющие наименьшую толщину и наибольшую ширину. Благодаря этому число проходов уменьшается что способствует значительному увеличению производительности стана. Длина слябов для прокатки на толстолистовых станах часто ограничивается длиной бочки валков так как слябы с длиной больше длины бочки валков не позволяют вести прокатку поперек для разбивки ширины листа.

Если разбивку ширины листа не производят длина сляба ограничивается допустимыми температурой конца прокатки и разницей температур переднего и заднего концов полосы.

При выборе размеров сляба необходимо учитывать также условия работы блюминга или слябинга на данном заводе. Слябы являются исходным материалом и при прокатке универсальной стали. Ширину слябов в этом случае принимают больше ширины полосы на 20—50 мм. Толщину и длину слябов определяют исходя из длины прокатываемой полосы. Следовательно и в этом случае чем меньше толщина сляба тем меньше число проходов.14

Осуществляют в методических печах с проходными тележками и с выкатным подом. Топливом является смесь доменного и коксового газов или природный газ.

Нагревательные печи для нагрева слябов оборудованы загрузочным рольгангом и реечными толкателями. Нагретые слябы от печи к стану поступают по подводящему рольгангу. При горячей прокатке листовой стали происходит значительное снижение температуры. Чтобы закончить прокатку при необходимой температуре слябы следует нагревать до максимально допустимой температуры так как при этом значительно снижается сопротивление деформации.

Температура нагрева слябов зависит от химического состава стали и составляет 1150—1280 °С. Продолжительность нагрева зависит от толщины слябов химического состава стали и температуры при их посадке. Общее падение температуры дымовых газов весьма значительно. Температура газов держится на уровне 1300—1400 °С в зоне высоких температур в конце методической зоны она находится в пределах 850—1100°С.

Ограничение скорости нагрева холодного металла в интервале температур от 0 до 500 °С распространяется в основном на качественные и высоколегированные стали. 3

2 Технологический процесс прокатки на стане 5000

На толстолистовом стане 5000 предусмотрены следующие основные технологические потоки:

прокатка плит из слитков с обрезкой горячей головной части и последующей противофлокенной обработкой (окончательную обработку плиты проходят в термическом цехе);

прокатка и термоупрочнение плит толщиной до 160 мм с прокатного нагрева;

прокатка и термоупрочнение листов толщиной 10-50 мм с прокатного нагрева с последующим отпуском и полной отделкой в потоке стана;

прокатка листов с последующей противофлокенной обработкой вне потока возвратом в поток для закалки с отпуском и полной отделки;

прокатка листов с последующей нормализацией охлаждением отпуском и отделкой в потоке;

прокатка листов с последующей аустенизацией правкой и порезкой в потоке окончательная отделка листов - в травильно-зачистном отделении;

прокатка листов с последующим отжигом вне потока возвратом в поток для правки с температурой отжига охлаждением правкой порезкой передачей в травильно-зачистное отделение для окончательной обработки;

прокатка и отделка листов в потоке стана без их термической обработки.

Расположение оборудования стана которое используется при прокатке приведено на рисунке 1.

Слитки и слябы подаются в пролет нагревательных печей железнодорожным транспортом на специальных платформах и загружаются краном в нагревательные колодцы или печи с выкатным подом. Температура нагрева составляет 1180—1280° С. После нагрева слитки транспортируются и укладываются клещевым краном или слитковозом на рабочий рольганг центрируются по оси прокатки манипулятором головной частью вперед взвешиваются и при помощи поворотного устройства поворачиваются на 180° и узким концом (донной частью) по рольгангу подают к двухвалковой клети с горизонтальными валками. Сюда же поступают нагретые в печах (3) слябы.

Чтобы уменьшить действие динамических нагрузок на подшипниковые опоры роликов рольгангов и фундаменты при прокатке тяжелых слитков массой до 60 т рабочие рольганги перед и за клетями установлены на амортизаторах. Для этого применяются железнодорожные серийные взаимозаменяемые поглощающие аппараты ЦНИИ-Нб или Р-2П. Рольганг состоит из десяти цельнокованых конических роликов смонтированных в стаканах на двухрядных сферических подшипниках качения.

Затем происходит прокатка в клети с вертикальными валками в которой снимается конусность боковых граней слитка разрушается слой окалины удаляемой затем гидросбивом под давлением 15-18 МПа. При реверсивной прокатке сляба в двухвалковых вертикальной и горизонтальной клетях так же происходит интенсивное взрыхление окалины облегчающее её дальнейшее удаление устройствами гидросбива. Непосредственно за вертикальной клетью расположена машина огневой зачистки. Она предназначена для улучшения поверхности сляба в частности для удаления поверхностных дефектов. Далее заготовка на максимальной скорости для уменьшения времени остывания по рольгангу передаётся к черновой четырёхвалковой клети.

В черновой четырехвалковой клети слиток центрируется манипулятором и задаётся в валки. При прокатке слитка сначала снимается конусность широких граней слитка затем на рольганге с коническими роликами слиток (имеющий высоту менее 3000 мм) поворачивается на 90° и прокатывается поперек своей оси с целью увеличения ширины слитка (до требуемой ширины толстого листа). При этом боковые грани могут периодически обжимаются в клети с вертикальными валками для получения плиты требуемой ширины. Таким образом формируется подкат для чистовой клети. Температура начала прокатки обычно составляет 1250 – 1200 °С. Толщина раската получаемого в черновой клети составляет не более 100 мм. Скорость прокатки обычно составляет порядка 2-3 мс. Относительно невысокая скорость прокатки применяется для согласования тактов прокатки черновой и чистовой клетей.

Рис 1. Схема расположения оборудования толстолистового стана 5000

Далее уширенный слиток снова поворачивается коническими роликами рольганга на 90° головной частью вперед и передаётся в чистовую клеть где центрируется линейками манипулятора и прокатывается до требуемого размера по толщине. В процессе прокатки окалина с поверхности листа удаляется устройством гидросбива. Температура начала прокатки в чистовой клети составляет не ниже 1050 °С; температура конца прокатки порядка 830 °С в зависимости от марки стали. Скорость прокатки составляет до 45 мс. Скорость прокатки выше чем в черновой клети т.к. длина раската в последних проходах может достигать 15 м а его толщина всего 10 мм то происходит интенсивное охлаждение металла более высокая скорость позволяет сократить время прокати.

После прокатки листы передаются к правильным машинам. Цех оборудован двумя подобными агрегатами:

листы толщиной до 25 мм с коробоватой поверхностью подвергают горячей правке при температуре около 500° С (для упрочнения листов) на роликовой— правильной машине (РПМ № 1) и далее по рольгангу направляют на дальнейшую отделку;

листы толщиной 25—50 мм частично охлаждают на передаточном шлеппере и правят на правильной машине (РПМ №2); в этом случае правильная машина (РПМ № 1) сдвигается с линии рольганга и заменяется передвижной секцией рольганга; далее листы охлаждают до 100—200° С на холодильнике и до 50—100° С водой в охлаждающем устройстве.

При подаче слитков в рабочую клеть оба привода рольганга работают в одну сторону. При развороте подката на 90° для прокатки по ширине левый и правый приводы рабочего рольганга вращаются в разные стороны.

В процессе прокатки в клети периодически осуществляется гидросбив окалины водой под давлением 18-20 МПа После предварительного обжатия на 40-50% раскаты подаются к машине огневой зачистки (6) для поочередной зачистки верхней и нижней поверхностей при этом раскат кантуется кантователем на 180°. Для этого раскат задается рольгангом в зону кантователя так что его передний конец находится над рабочей поверхностью стола-шабота. Включением левого гидропривода левая кантующая плита ставится в вертикальное положение. Правый гидропривод поднимает правую кантующую плиту и вместе с раскатом и прижимает его к левой плите. Плиты с зажатым раскатом совместно отклоняются от вертикали на угол 15° после чего правая плита возвращается в исходное положение а левая укладывает раскат на рольганг.

После зачистки раскат возвращается к клети кварто для дальнейшей прокатки до заданных размеров. Во время прокатки раскат периодически центрируется по оси манипуляторами.

Все прокатанные листы и плиты проходят правку в листоправильных машинах (14 или 15) и клеймение в установленном над рольгангом клеймителе (18).

При необходимости после прокатки лист и плиты толщиной до 160 мм массой до 30 т проходят термоупрочнение с прокатного нагрева в закалочной машине (9) для чего горячие листы и плиты после прокатки в вертикальном положении опускают в ванну с водой и затем плавно укладывают их обратно на рольганг. После чего раскат центрируется но оси рольганга и клеймится. Клеймитель рычажного типа с приводом от пневмоцилиндра предназначен для клеймления листов и плит в горячем и холодном состоянии после термоупрочнения.

По другой технологии прокатанные листы и плиты поступают на рольганг с подъемным устройством и передаются сталкивателем на передаточное устройство для транспортировки в пролет склада.

Подъемное устройство с рольгангом (10) представляет собой шарнирный четырехзвенник паралелограммного типа состоящий из подъемных балок рычагов и трансмиссионного вала с приводом от двух гидроцилиндров. В исходном положении балки опущены и ролики балок находятся ниже верхних образующих бочек роликов рольганга на 80 мм В крайнем верхнем положении балок подъемного устройства между нижней поверхностью балки и бочкой роликов рольганга образуется зазор 200 мм позволяющий транспортировать по рольгангу листы толщиной до 50 мм к листоправильным машинам.

Сталкиватель плит (10) предназначенный для сталкивания плит с балок подъемного устройства на тележки передаточного устройства реечного типа с приводом от электродвигателя через редуктор.

Передаточное устройство плит (10) для транспортировки плит из станового пролета цеха в пролет склада состоит из двух самоходныхте лежек перемещающихся каждая по своему рельсовому пути. В зависимости от габаритов транспортируемых плит тележки могут работать совместно и раздельно. Сцепляются и расцепляются тележки с помощью специальных выдвигающихся упоров. Мостовой кран с помощью траверсы с управляемыми подхватами снимает плиты с тележки и передает на линию резки

На складе концы и боковые кромки листов обрезаются на машинах газовой резки (11 12). В этом же пролете расположен кантователь листов и плит (13) для контроля качества поверхности. После обрезки листы и плиты направляются для термической обработки и отделки в соответствующие цеха.

Еще одним технологическим потоком предусматривается транспортирование проката после правки (14 или 15) клеймения (18) и обрезки переднего и заднего концов и боковых кромок на ножницах (16 и 17) на холодильник (20). Далее листы проходят термообработку (нагрев закалку и отпуск) в закалочных машинах (19 или 26).

3. Контролируемая прокатка

Для повышения качества готовой продукции на стане 5000 освоено применение контролируемой прокатки. Это горячая прокатка преимущественно конструкционных феррито-перлитных сталей по регламентируемым температурно-деформационным режимам для формирования в готовом прокате мелкозернистой структуры с упорядоченным распределением дефектов кристаллической решетки обеспечиваищей повышение предела текучести снижение температуры вязко-хрупкого перехода и улучшение свариваемости. Применяются две основные технологические схемы контролируемой прокатки: низко- (НТКП) и высокотемпературная (или «рекристаллизационная») контролируемая прокатка (ВТКП).

НТКП была разработана в 1970-х гг. и внедрена на многих металлургических фирмах Германии Японии и США при производстве толстолистового проката для магистральных газопроводов большого диаметра. В 1980-х гг. НТКП толстолистового проката была освоена на ряде металлургических заводов России и Украины. НТКП осуществляется как правило на реверсивных станах и включает три стадии многопроходной горячей деформации с регламентируемыми разовыми и суммарными обжатиями: выше температуры рекристаллизации аустенита когда при повторной рекристаллизации происходит измельчение зерна аустенита с последующим охлаждением со скоростью до 15—20 °Сс. Причем для НТКП были разработаны специальные малоперлитные микролегированные Mb Ti иили V стали (типа 10Г2ФБ или 10Г2ФБТ). В результате было достигнуто резкое повышение (на 100—150 МПа) прочности и особенно вязкости горячекатаного проката при отрицательных температурах (при испытании DWTT при -20 ºС доля вязкой составляющей > 80 %). Основные структурные факторы упрочнения таких сталей после НТКП: измельчение зерна феррита и дисперсное упрочнение вследствие выделения мелкодисперсных карбидных частиц которое интенсифицируется низкотемпературной конечной горячей деформацией. Однако необходимость значительных разовых обжатий (до 20 %) при пониженных температурах окончания горячей деформации (700—780 °С) обусловливает большие нагрузки на валки чистовых клетей что требует применения для НТКП специализированных прокатных станов и соответственно сужает области применения этой технологии в частности для сортового и фасонного проката.

Структурно-технологические принципы ВТКП в условиях горячей прокатки с окончанием деформации при режимах близких к режимам прокатки на серийных непрерывных листовых и сортовых станах горячей прокатки были разработаны в России и в зарубежных странах (США Японии др.) в 1980-х гг. Эти принципы базируются на фундаментальных положении фазовых превращениях в Fe-C сплавах о том что мелкозернистую ферритно-перлитную структуру в горячедеформированной стали можно получить в результате γ-α-превращения как перекристаллизованного деформированного (наклепанного) аустенита так и повторно рекристаллизованного аустенита если в нем сохраняется достаточно мелкое зерно. Это условие обеспечивает карбонитридное микролегирование (Ti V Al N) стали при котором в

горячедеформированном аустените выделяются дисперсные карбонитридные фазы препятствующие росту зерна при повторной рекристаллизации преимущественно по «барьерному» механизму. 11

4. Назначение и состав оборудования стана 5000

Толстолистовой стан 5000 горячей прокатки предназначен для прокатки крупногабаритных листов толщиной 10 - 50 мм шириной 1500 - 4800 мм и длиной до 15 м а также плит толщиной 50 - 300 мм из углеродистых легированных и специальных сталей и сплавов в том числе с применением термомеханической обработки (прокатка при пониженной температуре раската).

В качестве исходной заготовки для прокатки используют кованые слябы и слитки массой 5 - 60 и 5 - 40 т соответственно.

Техническая характеристика стана 5000

ширина (без обрезки кромокс обрезкой)48004600 мм

длина мерных листовдо 15 м

Максимальная длина раската:до 30 м

Толщина плит:50 - 300 мм

Максимальная масса сляба:60 т

Максимальная масса слитка:40 т

в клети дуо и в вертикальной клетидо 3 мс

в чистовой клети квартодо 45 мс

Диаметры минмакс (длина) бочки валков клетей:

дуо12001350(4000) мм

вертикальной10001100(1100) мм

рабочих10701150(5000)мм

опорных20002200(4800)мм

Мощностьмомент номинальный привода валков:

клети дуо2×6700кВт145МНм

вертикальной2×2000 кВт

кварто черновая2×6700кВт145МНм

кварто чистовая2×6700кВт145МНм

Масса механического оборудования:51600 т

Установленная мощность электрооборудования:95000 кВт

Площадь цеха:98684 м2

Состав технологического оборудования стана и схема его расположения представлены на рисунке 1.

В состав технологического оборудования полного комплекса стана 5000 входит: оборудование участка нагрева слитков и слябов - нагревательные колодцы (1) и печи (3) слитковоз и приемное устройство (2). Участок рабочих клетей включает черновую клеть дуо (4) клеть с вертикальными валками (5) Черновую клеть кварто (7) чистовую клеть кварто (8) а также машину огневой зачистки (6) и транспортные рольганги с центрирующими и кантующими устройствами.

Большой объем оборудования отделки и термообработки вызван сложным марочным сортаментом и большим количество типоразмеров прокатываемых листов.

В состав отделочного оборудования входят машины поперечной и сдвоенные машины продольной огневой резки (11 и 12) ножницы поперечной резки (16) сдвоенные кромкообрезные ножницы (17) клеймители (18 и 23) листоправильные машины для листов толщиной 8 - 24 и 25 - 50 мм (14 и 15)листоукладчик (21) дробеметная машина (22) и транспортные средства (кантователь (13) рольганги сталкиватели передаточные тележки (10) и др.).

Средства для термообработки (закалка отжиг отпуск) включают машину для закалки листов окунанием (9) закалочные машины (19 и 26) печи для отпуска (24) и закалки (25) листов.

Для обеспечения работы оборудования предусмотрены смазочные системы расположенные в маслоподвалах и гидравлические системы размещенные в гидроподвалах насосно-аккумуляторной станции стана.

Завод отличает удобная логистика: близкое расположение морского порта (30 км) речного порта (прилегает к территории) железной дороги (на территории промышленной площадки).

5. Чистовая клеть кварто толстолистового стана 5000

Особенностью конструкции клети стана 5000 по сравнению с существующими отечественными станами является ее большие габаритные размеры что вызвано необходимостью воспринимать конструктивными элементами клети большие технологические нагрузки. Это обстоятельство затрудняет применение в конструкции клети традиционных решении.

Примерно можно считать что при прочих равных условиях усилия и моменты прокатки пропорциональны ширине прокатываемых листов. Тогда как показывает анализ с учетом прокатки высокопрочных марок сталей с пределом прочности до 1200 МПа против 700 МПа освоенных в настоящее время на толстолистовых станах максимальное усилие прокатки составит 90 МН и максимальный момент на рабочем валке - 3 МН м.

Конструкция опорных валков определена из условий прочности при нагрузках необходимых для прокатки раската максимальной ширины (4800 мм) и допустимой погонной нагрузки в межвалковом контакте рабочего и опорного валков с одной стороны и техническими возможностями для изготовления таких крупногабаритных деталей с другой:

Техническая характеристика клети кварто стана 5000

Длина бочки опорныхрабочих валков:48005000 мм

Максимальная ширина листа:4800 мм

Максимальная масса сляба:до 60000 кг

Диаметр рабочих валков минмакс:1050-1120 мм

Диаметр опорных валков минмакс:2200-2360 мм

Оптимальная глубина слоя переточки опорного валка: 50-100 мм

Максимальное усилие прокатки:90 Мн

Максимальный момент на рабочем валке:3 Мнм

Отключающий момент на рабочем валке:36 Мнм

Максимальная скорость прокатки:45 мс

Нажимное устройство:2 шт.

профиль резьбы нажимных винтов:спец. УП 80064 мм

мощность электродвигателя:2×630 кВт

скорость вращения:750 обмин

передаточное число редуктора:1978

цена деления циферблата:0110 мм

скорость перемещения верхнего валка:095- 54 ммс

скорость перемещения при перевалке:

рабочих валков150 ммс

опорных валков50 ммс

Максимальный рабочий раствор валков:1100 мм

Максимальное перемещение при перевалке:

комплекта рабочих валков13200 мм

комплекта опорных валков13760 мм

поддона с прокладками15440 мм

Станинные ролики:6 шт.

мощность электродвигателя315 кВт

скорость вращения315 обмин

Давление воды в системе гидросбива:18 МПа

диаметрдлина18001600 мм

максимальное усилие45 МН

Подшипники качения рабочих валков:12 шт.

Уравновешивание верхнего рабочего валка:2 цилиндра

диаметр плунжера цилиндра 420 мм

давление рабочей жидкости188-196 МПа

Уравновешивание верхнего опорного валка:2 цилиндра

диаметр плунжера цилиндра360 мм

Уравновешивание нижнего опорного валка:4 цилиндра

диаметр штокапоршня цилиндра280320 мм

Прижим нижнего рабочего валка к опорному:4 цилиндра

диаметр плунжера цилиндра180 мм

Разгрузочное устройство:

диаметр поршня1500 мм

давление масла в цилиндре255 МПа

Модуль жесткости рабочей клети:65 МНмм

Грузоподъемность крана для термообработки оси валка:185 т

Максимальная грузоподъемность вальцетокарного станка:210 т

Максимальная масса слитка:

для заготовки бандажа225 т

При этом конструктивно принята длина бочки опорного валка 4800 мм и из условий прочности минимальный диаметр бочки валка 2200 мм. Диаметр и длина шеек опорных валков выбраны с учетом размеров конической посадочной поверхности втулок-цапф ПЖТ 1800 грузоподъемность которых составляет 45 МН каждого.

Рабочие и опорные валки

Для уменьшения массы отдельных составляющих принят вариант сборно-сварной конструкции опорного валка (рисунок 2) Валок состоит из полой оси сваренной из двух полуосей (шов - по оси прокатки) и посаженного на нее по горячей посадке бандажа. Конструкция валка не разборная сборка производится на заводе-изготовителе. Для сварки половинок осей применяется электрошлаковая сварка. Материал оси: сталь 45ХНМ бандажа: 90ХФ. Различные марки стали выбраны для обеспечения прочностных качеств валка: бандаж из более твёрдой стали надет на упругую ось подобная конструкция позволяет валку испытывать высокие напряжения сохраняя при этом высокую твёрдость поверхности. Необходимая твёрдость рабочей поверхности валка (50-60 HS) достигается накаткой.

Рисунок 2. Схема опорного валка стана 5000

Рабочие валки клети - чугунные с отбеленной поверхностью бочки твердостью 69-70 HS диаметр бочки валка 11201050 мм масса - 52 т. По краям бочки расположены цилиндрические шейки диаметром 750 мм предназначенные для опор под люнеты вальцешлифовального станка. При перешлифовках валок устанавливается на вальцешлифовальный станок в сборе с подушками. Это уменьшает объем работ и время на перешлифовку. Поверхность валков имеет напыление из быстрорежущей инструментальной стали выполненное по технологиям фирм “Nippon Steel” и “Hitachi metals”. Это позволяет повысить износостойкость валков более чем в пять раз.

Валки вращаются в радиальных роликовых многорядных подшипниках с короткими цилиндрическими роликами для восприятия радиальной нагрузки при прокатке и усилия поджима рабочих валков к опорным. Для восприятия осевой составляющей усилия прокатки (с одной стороны клети) и фиксации плавающей подушки на шейке валка (с другой) применены двухрядные упорные подшипники качения. Внутренние кольца этих подшипников выполнены гладкими и установлены на шейке валка по посадке с натягом.

Подушки рабочих валков выполнены коваными из стали 38ХНЗМФА. В расточке подушки между радиальными роликовыми многорядными подшипниками с короткими цилиндрическими роликам расположен центральный массивный кольцевой бурт который повышает жесткость подушки уменьшает деформацию расточки под подшипники обеспечивает более равномерное распределение нагрузки между роликами подшипника.

Подушки нижнего рабочего валка снабжены катками на которых по направляющим комплект рабочих валков перемещается из клети при перевалке.

Подшипники опор рабочих валков смазываются масляным туманом с рабочим давлением 003-004 МПа (расход масла на одну опору 92 гч воздуха 184 м3ч).

Привод рабочих валков клети - индивидуальный редукторный.

Система уравновешивания валков

Конструкция системы уравновешивания валков имеет свои особенности (рисунок 3). Большая масса подвижных деталей перемещаемых при изменении межвалкового зазора (800 т - верхняя валковая группа 460 т - нижняя) требует больших усилий в системе А большая инерционность вращающихся масс опорных валков и увеличенные потери на трение в ПЖТ из-за отсутствия достаточной толщины слоя масла при пуске электродвигателя главного привода валков требуют больших усилий прижатия приводного рабочего валка к холостому опорному чтобы исключить проскальзывание валков относительно друг друга при реверсе с большими ускорениями (замедлениями). В конструкции также целесообразно исключить подвод трубопроводов высокого давления к подвижным элементам клети: подушкам верхних рабочего и опорного валков траверзе и другим чтобы избежать применения уплотнении деталей перемещаемых друг относительно друга т.е. гидроцилиндры желательно размещать на неподвижных элементах клети - станинах.

Система уравновешивания верхнего рабочего валка состоит из двух гидроцилиндров плунжерного типа диаметром 420 мм установленных на верхних поперечинах станин клети коромысел тяг четырех крюков и двух балок уравновешивания расположенных в окнах станин по бокам валка. Балки одновременно выполняют роль проводковых брусьев и при перевалках остаются в клети на приливах стоек станин. Давление рабочей жидкости в гидроцилиндрах 188-196 МПа.

Кроме массы верхнего рабочего валка балок уравновешивания и крюков гидроцилиндры уравновешивают верхний опорный валок путем поджатая бочки рабочего

Рисунок 3. Система уравновешивания

валка к опорному с усилием 2890-2620 кН что обеспечивает реверс опорного валка без проскальзывания. Усилие передаваемое от шейки опорного валка через ПЖТ к подушке при реверсе составляет 900 -1500 кН.

Масса верхнего опорного валка его подушек балок уравновешивания двух месдоз нажимных винтов с подпятниками и коромыслами уравновешивается усилиями двух гидроцилиндров плунжерного типа диаметром 360 мм установленных в верхней части клети рядом с гидроцилиндрами уравновешивания массы верхнего рабочего валка. Усилие уравновешивания через коромысла и тяги передается на балку затем на концевые корпуса установленные рядом с подушками на шейках верхнего опорного валка. В корпусах установлены подшипники качения. Система обеспечивает гарантированный поджим втулки-цапфы к втулке-обойме ПЖТ и подушке и исключает проскальзывание рабочего валка относительно опорного.

При перевалках верхнего рабочего валка полость гидроцилиндров уравновешивания верхнего опорного валка запирается и последний зависает на тягах в окне станины на заданной высоте.

При перевалках верхнего опорного валка гидроцилиндры опускают его на перевалочную балку балка уравновешивания зависает на упорах тяг и полость гидроцилиндров подключается на слив.

Поджим нижнего рабочего валка к опорному осуществляется четырьмя стационарными цилиндрами плунжерного типа диаметром 180 мм расположенными в приливах станин и работающими на сжатом азоте при давлении 188-196 МПа. Применение газообразной среды (азота) вместо жидкой снижает ударные нагрузки в трубопроводах при задаче проката в валки. Усилие поджима между валками 2920-2800 кН что обеспечивает реверс опорного валка без проскальзывания.

Для уменьшения усилия поджима втулки-цапфы ПЖТ к втулке-обойме и подушке опорного валка при работе стана и в паузах между пропусками до 460-800 кН подвижная масса нижнего рабочего и опорного валков частично уравновешена четырьмя гидроцилиндрами поршневого типа диаметром 280320 мм. Штоки гидроцилиндров упираются в концевые корпуса установленные рядом с подушками на шейках нижнего опорного валка.

При работе стана рабочая жидкость под давлением подается одновременно в штоковую и поршневую полости. При перевалке штоковые полости переключаются на слив и нижняя валковая группа поднимается гидроцилиндрами вверх до упора лап подушек нижнего рабочего валка в приливы станин. Снижается давление азота в гидроцилиндрах поджима нижнего рабочего валка к опорному. После удаления поддона с прокладками нижний опорный валок опускается гидроцилиндрами на тележку с катками. Нижний рабочий валок опускается на направляющие и между бочками нижних рабочего и опорного валков образуется зазор.

В перевалочной яме расположена одна тележка а не две как на аналогичных станах для раздельной перевалки рабочих и опорных валков с подушками и поддонов с прокладками для регулирования высотной отметки бочки нижнего рабочего валка. Особенностью тележки является наличие отдельных сцепных устройств: для перевалки нижнего опорного валка передвижного настила нижнего рабочего валка и поддона. Из-за большого хода валков при перевалке в качестве привода перемещения тележек применяют реечный механизм.

Клеть кварто снабжена приспособлениями для замены вышедших из строя узлов и деталей доступ к которым краном затруднен что сокращает время простоев стана и облегчает процесс замены. После удаления из клети узла валков на направляющие краном устанавливают тележку.

С помощью устройства для перевалки валков тележку с приспособлением перемещают по направляющим в проем станин. После опускания на тележку изношенного узла ее обратно перемещают на сторону перевалки в зону обслуживания краном. Таким образом производится демонтаж нажимных винтов с гайками месдоз с подпятниками балок уравновешивания верхних валков гидроцилиндров уравновешивания нижнего опорного валка и поджима нижнего рабочего валка к опорному.

Еще одной особенностью стана 5000 является совмещение технологий прокатки в одной клети толстых плит и листов предъявляющих различные требования к конструкции нажимных механизмов перемещения валков. При реверсивной горячей прокатке слитков и толстых слябов с целью сокращения времени пауз между пропусками и соответственно сохранения температуры раската необходима высокая скорость перемещения верхнего валка при его установке. Точность же установки валка в первых проходах относительно невелика. Регулирование толщины по длине раската в этих проходах не требуется.

В последних проходах когда величина перемещения валков между проходами определяющая обжатие за проход становится относительно небольшой в связи с уменьшением толщины раската более важным параметром нажимного механизма становится не скорость перемещения а точность установки валков определяющая точность толщины листов.

Удовлетворить эти противоречивые требования можно путем установки двух типов нажимных устройств: высокоскоростного механического и высокоточного гидравлического (ГНУ). Первое - установочное предназначено для установки межвалкового зазора в паузах между пропусками с помощью двух нажимных винтов с приводом вращения через цилиндрические зубчатые передачи смонтированные в стальном литом корпусе ГНУ используется при достижении раскатом определенной длины когда требуется регулирование толщины по длине раската в процессе прокатки.

Конструктивно электромеханические нажимные устройства расположены на верхних поперечинах станин а гидравлические - внизу на нижних поперечинах станин. В связи с тем что ход плунжера ГНУ небольшой а уровень линии прокатки необходимо обеспечить с достаточно высокой точностью изменение диаметров нижних валков при переточках компенсируется набором прокладок при перевалках валков.

На первом этапе строительства стана вместо ГНУ установлены разгрузочные устройства. Гидроцилиндры разгрузочного устройства расположены на нижних поперечинах станин. Цилиндры состоят из неподвижного корпуса подвижного в вертикальном направлении плунжера и нижней гайки. Внутри гидроцилиндра поддерживается постоянное давление рабочей жидкости (25-50 МПа). При работе стана плунжер занимает верхнее положение и упирается в кольцевой бурт корпуса Между плунжером и гайкой - слой рабочей жидкости толщиной 25 мм. При застревании проката в валках рабочая жидкость из гидроцилиндра сливается и плунжер опускается вниз вместе с нижней валковой группой. Диаметр плунжера 1600 мм.

В рабочей клети установлены станинные ролики обеспечивающие транспортировку сляба к рабочим валкам. Три станинных ролика перед клетью объединены в качающийся амортизированный блок. Первый ролик со стороны валка - гладкий диаметром 600 мм второй и третий - с ребристой бочкой диаметром 900650 мм. Амортизация всего блока роликов осуществляется за счет поглощающих аппаратов автосцепки для железнодорожного транспорта которые установлены в ряд в гнездах качающейся рамы. Станинные ролики приводятся во вращение электродвигателями через промежуточные валы и роликовые муфты. Станинные ролики за клетью устроены аналогично.

Узел станин состоит из двух станин закрытого типа двух плитовин с клиновыми прижимами лап двух верхних траверз для соединения между собой станин в верхней части и других узлов и деталей.

В связи с невозможностью отливки цельной станины массой около 400 тонн принята сварная конструкция станины. Каждая станина состоит из верхней и нижней литых поперечин и двух литых стоек (рисунок 4).станины после чистовой механической обработки 332 т до чистовой обработки - 382 т. Станина стана 5000 отличается более рациональным распределением металла между стойками и поперечинами. При этом обеспечивается равнопрочность во всех сечениях станины за счет введения наклонных скосов в местах

Рисунок 4. Схема станины рабочей клети кварто стана 5000

перехода наружных поверхностей верхней и нижней поперечин в стойках вместо более металлоемких переходов по дуге окружности.

Применено клиновое крепление лап станины к плитовинам. Плитовины стянуты со станинами горизонтальными болтами с гайками что позволяет исключить применение поперечных балок для стягивания левой и правой плитовин между собой. Схема станины приведена на рисунке 4.

Клеть оборудована необходимыми системами смазки и охлаждения а также исполнительными механизмами и информационными датчиками обеспечивающими работу автоматических систем регулирования параметров рабочей клети и технологического процесса прокатки.

Конструкция рабочей клети кварто 5000 с диаметром бочки опорного валка 2360 мм и максимальным усилием прокатки 90 МН для прокатки крупногабаритных листов и плит шириной до 4800 мм из слитков массой до 60 т из углеродистых легированных и специальных марок сталей и сплавов была разработана и изготовлена впервые в отечественной практике.

6. Возможные дефекты горячекатаных листов

Часть продукции современных толстолистовых станов подвергают отделке в цехе горячей прокатки другую часть горячекатаных рулонов направляют в цехи холодной прокатки для дальнейшего передела. Горячекатаная листовая сталь может являться товарной продукцией в виде рулонов или в виде отдельных листов.

Для отделки листовой продукции в цехе горячей прокатки установлены агрегаты резки термической обработки травления правки дрессировки и промасливания где листы проходят соответствующую отделку в зависимости от требований предъявляемых к готовой продукции.

Термической обработке подвергают листы прочностные характеристики которых строго регламентированы техническими условиями. Горячая прокатка полос толщиной 30 мм и выше заканчивается выше критической точки Аr3 поэтому такие листы порезанные и охлажденные на рольгангах практически находятся в нормализованном состоянии. Так как прочностные характеристики готовых листов (предел прочности предел текучести твердость) зависят от марки стали температуры конца прокатки условий охлаждения полосы после выхода из стана то для некоторых партий листов возникает необходимость нормализации или смягчающего отжига.

Нормализации подвергают листы при заниженных значениях предела текучести или предела прочности с целью повышения значений этих характеристик. При малом относительном удлинении завышенных значениях предела прочности и твердости и при неудовлетворительной пробе на загиб в холодном состоянии применяют смягчающий отжиг. Листы прокатываемые из легированных сталей проходят термическую обработку; некоторые легированные стали подвергаются закалке.

Для нормализации и смягчающего отжига в пролетах отделки листового стана установлены термические печи непрерывного действия с роликовым подом и газовым обогревом. Газовые горелки размещают с каждой стороны печи в один ряд. Скорости передвижения листов в печи регулируют в пределах 2—16 ммин. За нормализационной печью располагают рольганг состоящий из нескольких секций в линии которого устанавливают правильную машину. Рольганг заканчивают механизированным карманом подачу листов в который осуществляют с помощью фрикционных роликов. При нормализации листов толщиной до 2 мм загрузку в печь производят пакетами; при смягчающем отжиге листы загружают по одному. С целью предохранения от царапин получаемых от соприкосновения мягких нагретых листов с роликами подового конвейера металл подвергаемый термообработке укладывают на подкладки из листов.

Для создания замедленного охлаждения листов при смягчающем отжиге отводящий рольганг за печью перекрывают съемными крышками футерованными огнеупорным кирпичом.

Листы из легированных сталей при необходимости проходят закалку в специальных термических печах которые состоят из камер нагрева и охлаждения. Обогрев печи как правило производят газом. Охлаждение верхней и нижней поверхности листов производят в камере охлаждения водой из брызгал. Листы в печи перемещаются охлаждаемым роликовым конвейером со скоростью до 12 ммин. Для равномерного прогрева металла и равномерного его охлаждения в камерах нагрева листы совершают возвратно-поступательное движение. Перед печью устанавливают приводной загрузочный рольганг с укладывателем. За печью расположены холостой гравитационный рольганг правильная машина укладыватель.

Для окончательной отделки поверхности листов уменьшения разнотолщинности устранения незначительной волнистости и коробоватости а также создания поверхностного наклепа препятствующего образованию линий сдвига при штамповке листовой металл подвергают дрессировке т. е. прокатке с небольшими обжатиями. Дрессировочный стан оборудован спереди подающим ленточным конвейером а позади отводящим ленточным конвейером и правильной машиной с подающими роликами.

Дрессировку листов ведут следующим образом. Пачку листов укладывают перед станом и листы по одному сбрасывают на подающий конвейер который задает лист в рабочие валки стана. Дрессировка производится за один проход с максимальным обжатием до 3—4%. По выходе из валков листы падают на отводящий конвейер который задает их в правильную машину. С помощью роликов выдачи листы по выходе из правильной машины укладывают в пачки. Для дополнительной правки промасливания листов а также продольной резки в отделочных пролетах устанавливают соответствующие агрегаты.

По техническим условиям часть заказов горячекатаных или термически обработанных листов поставляют травлеными. Для удаления окалины с поверхности листа в пролетах отделки устанавливают машины периодического травления в которые листы загружают пачками. Эти машины представляют собой вертикальный паровой цилиндр в котором плунжер имеет возвратно-поступательное движение. На верхнем конце плунжера укреплены четыре консоли к которым на цепях подвешивают корзины выполняемые из кислотоупорного металла. Вокруг парового цилиндра по окружности радиус которой равен вылету консолей располагают три прямоугольные ванны выложенные из кислотоупорного кирпича на кислотоупорном цементе. Размеры ванн определяют по максимальным размерам листов подвергаемых травлению. В две ванны залит раствор серной кислоты (в первой ванне концентрацией 8—12% во второй 5—8%) в третью — проточная вода. Кислотный раствор и воду подогревают паром до 95° С. Плунжер паровой машины имеет рабочий ход до 500 мм и максимальный ход обеспечивающий подъем корзин с металлом из травильных ванн. При возвратно-поступательном движении плунжер перемещает корзины с металлом в ваннах с растворами. Консоли с корзинами можно поворачивать в горизонтальной плоскости. Листы в травильных корзинах устанавливают вертикально.

Для равномерного омывания листов растворов их отделяют друг от друга навесными крючками. Цикл травления состоит из следующих операций: прицепка корзины к консоли поворот консолей на 90° в горизонтальной плоскости травление в первой ванне поворот консолей на такой же угол травление во второй ванне поворот консолей промывка листов в третьей ванне снятие корзины с консоли. Интенсивность травления регулируют концентрацией температурой кислотных растворов и временем травления.

Вся товарная продукция проходит контроль для определения соответствия металла требованиям ГОСТа и технических условий. Листы с неустраненными дефектами переводят в соответствии с ГОСТом в пониженные сорта или на другие заказы или списывают как окончательный брак. Все основные дефекты горячекатаных листов можно разбить на следующие группы: по вине металла по вине нагрева и по вине прокатного производства.

К наиболее распространенным порокам первой группы относятся плена рванины волосовины неметаллические включения дыры рваные кромки расслой. Плена является языкообразной окисленной пластинкой металла образовавшейся на поверхности полосы в результате неудаленных с поверхности слябов плен. В отдельных случаях плены могут быть удалены с поверхности листа зачисткой. Рванины представляют собой изогнутые поперечные трещины на поверхности листа вытянутые в направлении прокатки. Кроме низкого качества металла рванины возникают в результате перегрева или пережога металла в нагревательных печах. Если в прокатку поступают слябы с поверхности которых не удалены волосовины на поверхности готовых листов появляются мелкие трещины направление которых совпадает с направлением прокатки. Волосовины могут быть удалены с поверхности листа зачисткой.

При наличии неметаллических включений на плоскостях слябов на стане эти включения раскатываются по поверхности листа. Зачисткой они могут быть удалены только при условии очень мелкого залегания.

Если в слябах остаются следы усадочной раковины то при прокатке в этих местах на поверхности листов образуются разрывы которые называют дырами причем листы с дырами являются окончательным браком. Рваные кромки возникают при незаварившихся сотовых пузырях в результате пониженного содержания марганца в стали 08кп плохого раскисления стали наличия на узких гранях слябов неудаленных дефектов и при нагреве металла.

Лист с расслоем получают если не удален расслой на слябах.

При слишком высокой температуре нагрева слябов в методических печах с окислительной атмосферой металл частично оплавляется с окислением по границам зерен в результате чего на плоскостях раската образуются крупные рванины. Этот вид брака называют пережогом и он исправлению не подлежит. Причиной рванин на раскате может быть также прокатка слябов которые продолжительное время нагревались в печи при высокой температуре. Такие слябы не должны поступать в прокатку. Их следует охладить и вновь нагреть без перегрева.

По причинам прокатного производства можно назвать следующие основные виды дефектов: серповидность коробоватость волнистость смятие вмятины закат окалина недокаты несоответствие заказу геометрических размеров.

Серповидность листов и полос возникает в результате непараллельной установки валков в вертикальной плоскости неравномерного нагрева слябов или неправильной установки направляющих линеек перед станом. В этих случаях одна из сторон раската больше обжимается и следовательно больше удлиняется. Серповидность может быть устранена обрезкой кромок листа если после обрезки ширина полученного листа будет удовлетворять заказу.

Малые обжатия в последних клетях чистовой группы при большой выпуклости валков вызывают за счет большей вытяжки посредине полосы образование поперечных волн не доходящих до кромки листов. Этот вид дефекта называют коробоватостью. Небольшую коробоватость устраняют правкой на правильной машине и дрессировкой.

Если поперечные волны расположены по кромкам листа или по одной из них то такой дефект называют волнистостью. В этом случае вытяжка листа у кромок или у одной из них больше чем у середины листа. Волнистость может быть вызвана чрезмерным обжатием в последних двух клетях чистовой группы прокаткой на одних и тех же валках широкого листа после прокатки более узких листов или прокаткой листов на валках с большой выработкой посредине.

Небольшую волнистость листов устраняют правкой и дрессировкой.

Неправильный режим охлаждения валков по их длине может вызвать коробоватость или волнистость.

При неправильной укладке листов в стопы застревании полос в межроликовых рольгангах неправильной транспортировке одновременно нескольких полос шлепперными дорожками на холодильнике металл изгибается в различных направлениях. Такие листы называют смятыми. Этот вид дефектов устраняют правкой на роликоправильных машинах и в отдельных случаях дрессировкой а при значительной смятости подобные полосы бракуют.

При прокатке наблюдаются случаи когда частицы металла от кромок попадают на поверхность полосы и оставляют отпечатки — вмятины. Вмятины часто получают при выкрашивании валков наварах на валках или наварах на валиках роликоправильных машин. Мелкие вмятины могут быть устранены при дрессировке листов. Прокатка слябов с неудаленными закатами на боковой кромке листов в направлении прокатки вызывает образование прямой складки в виде трещины. На листах с закатами боковую кромку обрезают. Если в этом случае ширина обрезного листа не соответствует заказанной ширине то эти листы поставляют по другому заказу.

Остатки неудаленной окалины дают на поверхности листов темные пятна и точки. Этот дефект является результатом недостаточного обжатия раската на окалиноломателях засорения сопел для воды высокого давления большой выработки рабочих валков и недостаточного давления воды для полного удаления окалины с поверхности раскатов. В большинстве случаев окалину можно устранить зачисткой.

Несоответствие размеров листа по заказу получается при неправильной настройке стана или вспомогательного оборудования например летучих ножниц. Неравномерная толщина листов по сечению возникает в результате неудовлетворительного режима обжатий или неправильно выбранной профилировки валков. При получении листов равномерной толщины необходимо изменить размеры выпуклости рабочих валков или перераспределить обжатия между клетями.

При травлении листов в травильной машине периодического действия возникают черные пятна на поверхности листов — «недотрав». Этот дефект получается в результате недостаточной продолжительности травления и при выработанном или недостаточно подогретом кислотном растворе или при неправильной установке листов в травильных корзинах.

При чрезмерно высокой концентрации кислотных растворов высокой температуре подогрева растворов или излишне продолжительном времени травления поверхность листов получается шероховатой — разъеденной кислотой. Этот дефект называют «перетравом».

Плохая промывка листов после травильных ванн вызывает на поверхности появление желтых пятен — ржавчины. Промытые листы после травления необходимо промасливать.

Сравнительно большую долю в общем количестве брака при прокатке полос и листов составляют недокаты возникающие в результате подачи в стан для прокатки недостаточно нагретых слябов захолаживания в процессе прокатки на одной из клетей концов раската получения после уширительной клети раската ширина которого больше заданной чрезмерного загиба переднего конца раската после выхода из клети остановки раската в чистовой группе клетей в результате неправильной настройки раствора валков или неверного выбора скорости прокатки по клетям неправильной установки направляющих линеек между клетями и других нарушений технологии прокатки. 13

7. Автоматизация процесса прокатки в чистовой клети

В комплекс реверсивного стана горячей прокатки кроме рабочих клетей входит целый ряд других механизмов: рольганги ножницы слитковозы кантователи и др.

Перед каждым пропуском реверсивный стан разгоняется вхолостую. При определённой скорости; которую называют скоростью захвата в валки поступает прокатываемый металл. Скорость захвата сравнительно невелика и составляет 15-30% от максимальной скорости в данном пропуске.

Сравнительно небольшая скорость при захвате металла валками объясняется условиями надежного безударного захвата. После захвата стан снова разгоняется с металлом в валках. Перед концом прокатки скорость снижается с таким расчетом чтобы слиток не был выброшен на большое расстояние от клети. Второй пропуск происходит в обратном направлении после реверса. После второго пропуска слиток обычно кантуется и вновь рольгангом; направляется к рабочим валкам для следующего пропуска. Общее количество пропусков от 9 до 20.

В последующем пропуске слиток выбрасывается с максимальной скоростью поскольку в этом случае металл не возвращается обратно в клеть.

Требуемый по технологии диапазон регулирования скорости (от ползучей до максимальной) составляет (10-25):1. Требования касающиеся точности регулирования скорости невысоки и составляют 1-2%.

Ввиду частых включений важным требованием к приводу является минимизация длительности переходных процессов - пуска торможения реверса а также потерь энергии при переходных процессах. Привод должен обладать большой перегрузочной способностью. Индивидуальный электропривод стана должен регулировать соотношение скоростей верхнего и нижнего валков до захвата металла и выравнивания нагрузки двигателей при прокатке.

Указанным требованиям удовлетворяет в основном индивидуальный электропривод постоянного тока выполненный по системе: реверсивный тиристорный преобразователь - двигатель с системой подчиненного управления на базе УБСР с двухзонным регулированием скорости.

Особенностью является наличие регулятора выравнивания нагрузок РВН который является общим для систем регулирования напряжения якоря и тока возбуждения двигателя. Сигнал с датчика тока якоря ИА1 поступает на элемент сравнения ЭС на выходе которого сигнал ДI равен разности токов двигателей Ml и М2 ДI = I1- I2. При равномерной загрузке двигателей Ml и М2 сигнал ДI = 0 и выходной сигнал РВН также равен нулю. При перегрузке например двигателя М2 на выходе РВН появится сигнал. При этом выходные сигналы РВН будут уменьшать задание на скорость двигателя М2 и увеличивать задание на скорость двигателя Ml на входе регулятора скорости PC. Соответственно уменьшается напряжение тиристорного преобразователя UZ2 скорость и ток двигателя М2. В то же время напряжение другого преобразователя UZI скорость и ток двигателя Ml увеличатся. В приводе используются реверсивные прокатные электродвигатели специального металлургического

исполнения с повышенной механической и электрической прочностью (усиленные подшипники и крепление обмоток якоря теплостойкая изоляция и т.п.) Погрузочная способность составляет 25-3; станины двигателей выполняются разъемными для удобства

монтажа и ремонта. Мощность главного привода горизонтальных валков достигает 126 МВт

поэтому современные мощные обжимные станы имеют только индивидуальный привод валков.

Рисунок 5 . Схема автоматизации процесса прокатки в чистовой клети.

Напряжение двигателей 6-10 кВ частота вращения 32-80 обмин и максимальная при ослабленном поле до 120 обмин.

Для электроприводов выпускаются тиристорные агрегаты в реверсивном исполнении мощностью до 16 МВт на номинальные напряжения 600 8251050 В.

После прокатки до нужной толщины в черновой клети уширенный слиток снова поворачивается коническими роликами рольганга на 90° головной частью вперед и передаётся в чистовую реверсивную клеть где центрируется линейками манипулятора и прокатывается до требуемого размера по толщине. В процессе прокатки окалина с поверхности листа удаляется устройством гидросбива. Температура начала прокатки в чистовой клети составляет не ниже 1050 °С; температура конца прокатки порядка 830 °С в зависимости от марки стали. Скорость прокатки составляет до 45 мс. Скорость прокатки выше чем в черновой клети т.к. длина раската в последних проходах может достигать 15 м а его толщина всего 10 мм то происходит интенсивное охлаждение металла более высокая скорость позволяет сократить время прокатки.

Все сигналы от датчиков (ДП ДТ Дт ДУ) после и при прохождении металла через валки чистовой клети поступающей на информационную промышленную сеть Profibus далее на МП и ПО которые отрабатывающей все технологические режимы как вручную (наладка) так и автоматически и полуавтоматически.

8. Объёмно-планировочные решения цеха

В соответствии с инженерно- геологическим заключением расчетное сопротивление грунта 02 МПа. За условную отмету ±0000 принимается отметка чистого пола . Планировочная отметка –015мм.

Внешние метеорологические условия :

-снеговая нормативная нагрузка –50МПа

-средняя скорость ветра –7мс

-средняя температура воздуха зимняя - 120С

-глубина промерзания грунта ниже собственное поверхности – 12м

-глубина залегания грунтовых вод - 5-7м

Производственное здание по степени пожароопасности относится к категории Г в

соответствии со СНИП II-80 а по санитарной характеристике к группе 2Б в соответствии с

Помещение цеха отапливается. Здание каркасного типа прямоугольной формы. Каркасом здания являются металлические колонны металлические фермы подкрановые балки сварные железобетонные покрытия. Основной шаг колонн – 12м.

Фундаменты колонн – монолитный железобетон.

Фундаменты под несущие стены – ленточные сборные из крупных железобетонных блоков.

Фундаменты под оборудование - монолитные железобетонные ступенчатые. фундаменты имеют каналы для электропроводки трубопроводов для смазки воды и сжатого воздуха. Так же в фундаментах имеются каналы для слива окалины. Фундаменты изготовлены из бетона марки М-300 арматура из Ст.З. Глубина заложения фундамента определяется конструкцией оборудования. В фундаментах также размещаются маслоподвалы для подачи смазки.