Электростартер для пуска двигателя внутреннего сгорания легкового автомобиля

- Добавлен: 25.01.2023

- Размер: 2 MB

- Закачек: 2

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дополнительная информация

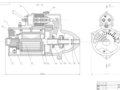

![]() 1. Сборочный чертеж.dwg

1. Сборочный чертеж.dwg

![]() 5. Схема вкл. при испытани.dwg

5. Схема вкл. при испытани.dwg

![]() 3. Якорь Сборочный чертеж.dwg

3. Якорь Сборочный чертеж.dwg

![]() 7. Экономика.dwg

7. Экономика.dwg

![]() 2. Рабочие характеристики.dwg

2. Рабочие характеристики.dwg

Напряжение на клеммах стартера

Частота вращения якоря

![]() 4. Принцип электр схема лаб установки+.dwg

4. Принцип электр схема лаб установки+.dwg

![]() 6. мнемосхемы+.dwg

6. мнемосхемы+.dwg

Блок измерительных приборов тока и напряжения

![]() Реферат.doc

Реферат.doc

Пояснительная записка содержит:

страниц – 116 таблиц – 10 рисунков – 23 графическая часть – 7 листов.

Проектируемый двигатель отвечает современным требованиям.

В проекте рассмотрены следующие вопросы:

Электромагнитный расчет: определены основные параметры характеристики массогабаритные показатели стартера расчет и анализ рабочих характеристик тепловой расчет;

Технологический процесс изготовления якоря стартера;

Составление методики испытаний электростартера и мнемосхемы блоков стенда испытаний.

Техника безопасности и охрана труда;

Экономическая часть; Содержится графический материал.

![]() 2. Технологический процесс.doc

2. Технологический процесс.doc

Технологическим процессом называют часть производственного процесса содержащую действия по изменению формы размеров свойств материалов для получения детали или изделия в соответствии с заданными техническими требованиями.

Рассмотрим последовательность операций изготовления якоря стартера приведенных на рис 2.1.

Рис 2.1 Схема производства якоря стартера.

1 Раскрой и резка ЭТС.

На электромашиностроительные предприятия ЭТС поступает в виде листов или рулонов. Сталь в листах используют для ручной или механизированной штамповки. Перед штамповкой листы на ножницах режут на мерные полосы или квадраты (карты). При этом оставляют припуск на установку листа - перемычку. Для ручной штамповки припуск оставляется 5 – 7 мм так как вручную трудно точно установить заготовку в штамп. Для механизированной штамповки припуск может быть уменьшен до 2 – 3 мм.

Сталь в резаных лентах штампуют только на автоматических установках. При этом подача ленты в штамп производится с большой точностью что позволяет штамповать с перемычками в 15 – 2 мм или без перемычек. Размер перемычки зависит от принятой технологии штамповки конструкции штампуемого листа точности подачи конструкции штампа и т.п.

При штамповке кроме листов якоря получаются отходы которые можно разделить на «внутренние» и «наружные».

Внутренние отходы образуются при вырубке пазов вентиляционных отверстий центрального отверстия под вал отверстий под шпильки или заклепки и т.д. Они определяются конструкцией деталей и составляют от 20% до 25% используемой стали.

Наружные отходы – разность между площадью заготовки и общей площадью вырубленных из него листов (включая внутренние отходы). Они зависят от конструкции листов но в большей степени от принятой технологии штамповки и раскроя ЭТС.

При штамповке из квадратных карт наружные отходы составляют от 23% до 30% стали.

О степени использования листа судят по коэффициенту использования. Коэффициент использования листа () – отношение общей площади вырубленных деталей к площади листа:

где F – площадь детали . При определении площади листа якоря принимается площадь круга с диаметром равным наружному диаметру листа ;

N – число деталей вырубленных из листа;

a – ширина листа мм;

Все отходы электротехнической стали на заводах собираются и пакетируются в пресс-пакетных прессах. Прессованные пакеты отправляются на переплавку на металлургические заводы или используются в собственных литейных цехах для получения модифицированного чугуна.

2 Штамповка листов якоря

При изготовлении деталей электрических машин используются все виды холодной штамповки. Под холодной штамповкой понимают штамповку без предварительного нагрева заготовки при температуре окружающей среды.

Холодную штамповку можно подразделить на объемную штамповку (сортового металла) и листовую штамповку (листового материала). Основными разновидностями холодной объемной штамповки являются холодное выдавливание холодная высадка и объемная формовка.

Холодная штамповка является прогрессивным технологическим процессом ее преимущества в техническом отношении: возможность получить деталь сложной формы; возможность создать прочные и жесткие но легкие конструкции; возможность получить детали с высокой точностью без последующей механической обработки; возможность получить детали со стабильными размерами.

Для штамповки листов используют 3 метода:

Однооперационный автоматический выполняется в многопозиционных штампах последовательного действия

Многооперационный в совмещенных штампах

На штамповочных установках производится размотка правка подача и смазка штампуемого материала штамповка листов и выдача их в ориентированном виде и удаление отходов.

Контроль качества штампованных листов выполняется измерением их основных размеров и высоты заусенцев.

3 Термообработка листов магнитопровода.

Вследствие ухудшения физико-механических и магнитных свойств ЭТС в результате ее механической обработки они должны восстанавливаться. Это достигается процессом термообработки которая включает операции: обжиг отжиг оксидирование.

Назначение обжига – удаление следов смазки на листах после операции прокатки и штамповки т.к. разложение масел в нейтральной или восстановительной газовой среде при обжиге создает осадок на поверхности листов. Это приводит к их спеканию и препятствует образованию равномерной оксидной изоляционной пленки при оксидировании. Температура и время обжига зависит от типа применяемой смазки и находится в приделах t=400С; T=30мин.

Отжиг необходим для восстановления физико-механических и в том числе магнитных свойств ЭТС. t=750 850C; T=14 часов.

Оксидирование создается окисная изоляционная пленка на поверхности листов t=400 600C; T=2 часа. Окислитель воздух или водяной пар.

Процессы термообработки листов магнитопровода выполняют в отдельных камерах проходных много камерных печей.

4 Сборка и скрепление магнитопровода.

Основные требования к сердечникам: плотность высокий коэффициент заполнения сталью хорошая изоляция между листами концентричность внутренних и наружных диаметров сердечника отсутствие распушения крайних листов зубцов.

Технология сборки сердечников включает операции: дозирование центрирование ориентирование прессование и скрепление сердечника. Качественное использование каждой технологической операции влияет на качество сердечника на возможность автоматизации дальнейших технологических операций.

Для дозирования используются способы отсчета определенного количества листов по массе и длине сердечника. При автоматизированном производстве наиболее применим способ дозирования по длине. При этом способе точность длины сердечника зависит от соотношения давления сжатия сердечника при дозировании и давления-сжатия при скреплении а также погрешности дозирования.

Придельная точность дозирования определяется корректировочной дозой значение которой равно толщине одного листа. При автоматическом производстве операция дозирование производится следующим образом: от стопы листов отсекается пакет определенной длины длина измеряется при заданном давлении.

Технологические процессы центрирования и ориентирования должны обеспечить ограничение перемещения в заданных пределах листов на плоскости по двум координатам и вращение листов вокруг оси сердечника.

При сборке сердечников якорей центрирование производится по внутренней поверхности отверстия а ориентацию по шпоночным пазам. Такая схема принята во всех известных технологических процессах и при этом выполняя требования единства баз.

При сборке сердечников якорей центрирование листов под отверстие для вала и ориентации по шпоночному пазу не выполняет требование единства сборочной и измерительной базы а точность снижается в 2-3 раза. Однако такой способ можно использовать если существует как минимум три шпоночных паза.

При сборке на правку может происходить деформация базовых поверхностей листов оправки повышение точности сборки без деформации базовых поверхностей листов обеспечивается применением разжимных оправок. При сборке сердечника оправка находится в сжатом состоянии. После укладки необходимой дозы листов оправка разжимается.

Лучших результатов можно достичь при сборке на самоцентрирующейся оправке с тремя раздвижными кулачками.

На качество ориентации оказывает влияние величина заусенца после штамповки которая не должна превышать 005мм что не превышает микронеровностей каждой пары контактирующей поверхностей листов и позволяет сделать качественно сборку. При большой высоте заусенца листы сцепляются между собой смещение их в горизонтальной плоскости затруднено и качество сборки не гарантировано. При прессовании сердечников режимы давления зависят от свойств ЭТС конструкции листов качества штамповки и т.д. Обычно применяемые давления прессования сердечников якорей составляет 1 2 МПа.

На листооправочных установках листы якоря выводятся на оправку в ориентирующем виде с оправки они перегружаются на полуавтоматические станки для сборки и скрепления. Станок имеет четырех позиционный поворотный стол на котором производятся последовательно операции дозирования прессования скрепления и вынос готового сердечника.

При сборке сердечника не должно быть распушения зубцов т.е. длина сердечника по дну паза должна отличаться не более чем на 01мм от длины на коронке зубцов.

5 Сборка сердечника на валу.

Сердечники якорей машин постоянного тока собирают непосредственно на вал. Для сборки применяют специальные пневматические прессы состоящие

из пневматического цилиндра 5 с полым штоком 6.

По основанию пресса передвигается тележка 4 на рабочей поверхности которой имеются два отверстия в которые вставляют сменные оправки 1. Ход тележки ограничивается двусторонним упором 3 и фиксатором 2 в положениях при которых ось оправки правой или левой части тележки совпадает с осью цилиндра.

Расстояние между торцом сменного наконечника штока 6 и оправкой 1 ход поршня усилие пресса принимаются в конструкции пресса в зависимости от размеров сердечников собираемых на прессе.

Сборка сердечника производится в следующем порядке. Вал вставляют в оправку 1 так чтобы он опирался на ее буртик и надевают нажимную шайбу. Если нажимная шайба должна находиться на валу то ее напрессовывают на гидравлическом прессе так как усилия пневматического пресса недостаточно. Затем в шпоночный паз вала устанавливают шпонку и тележку с валом перемещают в рабочее положение – под пневматический пресс. Из предварительно взвешенных и отобранных по шпонке и шихтованному знаку листов берут пачку из 50 – 60и надевают на вал. Затем включают пресс и производят осаживание листов до нажимной шайбы. Таким образом насаживают остальные листы сердечника. После того как высота собираемого сердечника на валу будет равна 30 – 40мм в 3 – 4 паза устанавливают пазовые клинья.

Рис 2.3. Пневматический пресс для шихтовки пакетов сердечников на вал якоря

Последующие листы при сборке базируют не только по внутреннему диаметру но и по пазам. После сборки всех листов сердечника надевают верхнюю нажимную шайбу и прессуют сердечник. Затем необходимо произвести крепление сердечника от перемещения в осевом направлении. При креплении двумя полукруглыми шпонками сердечник прессуют и когда нажимная шайба опустится ниже выточки на валу в выточку устанавливают две полукруглые шпонки. После того как давление будет снято их приваривают к валу.

Следующая операция – обработка пазов. Пазы можно опиливать или протягивать протяжками. Для протягивания вал с сердечником устанавливают у протяжного станка на две стойки каждая из которых имеет два ролика в которых легко может вращаться вал. Сердечник торцом упирают в приспособление которое воспринимает усилия резания и позволяет поворачивать сердечник для обработки каждого паза совмещая при этом ось паза и ось ползуна протяжного станка.

Протяжка представляет собой сложный и дорогостоящий инструмент. Зубья протяжки делятся на режущие и калибрующие. Первый режущий зуб имеет наименьшие размеры каждый последующий зуб больше предыдущего на 005 – 008мм (подъем зуба). Последние 4 – 5 зубьев - калибрующие. Калибрующие зубья должны соответствовать форме и размерам готового паза. Размеры первого зуба определяют исходя из наименьшего возможного размера паза полученного при сборке. На зубьях кроме трех последних делают канавки для дробления стружки. После протяжки пазов валы с сердечниками продувают в вытяжных камерах сжатым воздухом и отправляют на укладку обмотки.

6 Напрессование коллектора на вал.

Коллекторы насаживают на вал с натягом прессовой посадки второго класса точности. Такая посадка необходима потому что под действием центробежных сил коллекторных пластин втулка подвергается растягивающим усилиям которые несколько уменьшают величину натяга. Коллектор насаживают на вал на шпонке чтобы фиксировать положение пластин коллектора относительно пазов якоря. Это необходимо для разметки якоря под обмотку.

Рис 2.4. Якорь с обмоткой и коллектором

Технологический процесс укладки катушек и присоединения выводных концов обмотки к пластинам коллектора является наиболее сложным и ответственным. Якорь поступает на укладку с напрессованными обмоткодержателями 3и 6 (рис) и коллектором 1. Коллекторные пластины и пазы сердечника имеют вполне определенное положение относительно друг друга. Для этого в конструкторской документации указывают положение шпоночной канавки в коллекторе относительно коллекторных пластин шпоночной канавки в штампованном листе относительно пазов и расположение шпоночных канавок на валу. Перед началом укладки производят осмотр якоря и проверку коллектора. При осмотре якоря убеждаются в отсутствии острых углов стали в пазах кромок заусенцев и т.п. Обнаруженные дефекты устраняются. Коллектор проверяют контрольной лампой на отсутствие замыкания коллекторных пластин между собой. Затем пазы якоря и обмоткодержатели покрывают лаком. После высыхания лака производят изолировку обмоткодержателей.

После изолировки обмоткодержателей производят разметку якоря. Разметка якоря заключается в нумерации пазов и коллекторных пластин. При этом их взаимное положение однозначно определено чертежом. В чертежах указана разметка и ее следует перенести на якорь. Для этого согласно чертежу находят и нумеруют первый паз. Остальные пазы нумеруются так же. Определяют коллекторную пластину лежащую напротив первого паза и нумеруют ее согласно указаниям чертежа. Затем присваивают номера остальным пластинам. Номера пазов надписывают на якоре карандашом или мелком.

Укладку начинают с установки уравнительных соединений которые располагают под лобовыми частями катушек на обмоткодержателях. Уравнительные соединения изолируют стягивают лентой и присоединяют к своим коллекторным пластинам.

Затем на дно пазов устанавливают стеклотекстолитовую прокладку 15 толщиной 05мм и изоляцию 13 которая должна выходить поверх паза на 20 – 25мм с каждой стороны и укладывают первую катушку. Одной стороной катушку укладывают на дно паза а вторая сторона остается неуложенной. Выводные концы уложенной стороны вкладывают в прорезь коллекторных пластин согласно схеме. Затем на дно второго паза укладывается одна сторона второй катушки а вторая сторона остается неуложенной. Выводные концы уложенной стороны вкладываются в пазы коллекторных пластин которые следуют за теми в которые были вложены концы первой катушки. Так производится укладка пока не будет уложено число катушек равное шагу обмотки. Последующие катушки одной стороной будут уложены на дно паза а второй стороной будут уложены в верхнюю часть паза так как в пазу уже будет находиться нижняя сторона (катушка уложенная ранее).

Все последующие катушки будут укладываться одной стороной на дно паза а второй стороной вверх паза. Между катушками устанавливается междукатушечная прокладка 14 толщиной 05мм. После укладки последней катушки производится укладка последнего шага (вторых сторон катушек с которых начиналась укладка). При укладке в пазы катушки осаживаются молотком через текстолитовую прокладку ширина которой равна ширине паза. В процессе укладки между верхними и нижними сторонами лобовых частей катушек для предохранения от замыкания помещают полосы изоляции 5 и 9. Выводные концы катушек укладывают в шлицы коллекторных пластин по мере укладки обмотки. При этом следят чтобы выводные концы не перехлестывались а присоединялись к коллекторным пластинам в той же последовательности с какой они выходят из пазов якоря. При необходимости выводные концы с обеих сторон катушек маркируют одевая разноцветные чулки. Тогда последовательность укладывания концов в пластины коллектора определяется чередованием цветов. По окончанию укладки пазовую изоляцию выступающую из паза срезают а оставшиеся края загибают в пазы. Убедившись в правильности укладки обмотки концы катушек выступающие из петушков коллектора срубают.

Если крепление катушек в пазах производится клиньями то устанавливают прокладку под клин 12 и забивают клинья 11. Затем якорь отправляют на бандажирование.

При укладке стержневых обмоток сначала укладывают в пазы и прорези коллекторных пластин все нижние стержни изолируют их в пазу и лобовых частях. После этого также укладывают верхние стержни. На стороне противоположной коллектору производят соединение верхних и нижних стержней хомутиками. Выступающие из хомутиков концы стержней срезают. Пайку или сварку якорных обмоток производят после контрольных операций.

8 Бандажирование обмоток якорей.

При вращении якорей развиваются центробежные силы которые стремятся выбросить обмотку из пазов и отогнуть лобовые части. Центробежные силы растут пропорционально квадрату скорости и во много раз превышают вес обмотки. Лобовые части всех вращающихся обмоток удерживаются от отгибания намотанными бандажами. Обмотки в пазовых частях могут быть укреплены бандажами или клиньями. Бандажи наматывают с натяжением. Напряжение создаваемое бандажом должно быть всегда больше напряжения создаваемого центробежными силами. Наложение бандажей производится на специальных бандажировочных станках или токарных станках специально переделанных. Якорь устанавливается одним концом вала в патрон а второй конец зажимается задней бабкой. На месте суппорта токарного станка устанавливается устройство для натяжения бандажа и его раскладки при бандажировании. Бандажирование может производиться стальной бандажировачной проволокой или нетканой стеклянной бандажной лентой. Бандажи некоторых машин выполняются из немагнитной стальной проволоки а иногда из бронзовой.

Наложение бандажа из стальной проволоки производится следующим образом. Установив якорь в станок вручную накладывают первый виток по окружности сердечника и закрепляют его петлей. Затем включают станок и в разбег за 2 – 3 оборота выводят проволоку на то место где должен начинаться бандаж. Обычно бандаж устанавливают на лобовой части над обмоткодержателями. Под проволоку подкладывают изоляцию из композиционных материалов которая должна выступать за пределы бандажа не менее чем на 5мм с каждой стороны. Затем начинают наложение бандажа в направлении от стали якоря к краю лобовых частей для исключения выпучивания лобовых частей у торца сердечника. Сверху изоляции под проволоку подкладывают скобы для крепления бандажа. Скобы подкладывают равномерно по всей окружности. Намотав необходимое количество витков доводят проволоку до ближайшей скобы загибают ее на проволоку и припаивают. Затем не откусывая проволоку подводят ее к месту наложения следующего бандажа и производят его намотку. Намотав все бандажи их пропаивают по всей окружности якоря.

Бандажирование лентами осуществляется на том же оборудовании на каком выполняется бандажирование проволокой но его обычно дополняют натяжным приспособлением для ленты. Скорость бандажирования лентой в несколько раз выше чем стальной проволокой. Витки ленты укладывают вполнахлеста число слоев указывают в чертеже. Во избежание распознания бандажа и образования трещин при термообработке перед намоткой на лобовые части по всей окружности накладывают слой стеклянного полотна толщиной 01мм пропитанного эпоксидным лаком. Полотно должно выступать за пределы бандажа с обеих сторон. Ленту наматывают поверх полотна. Перед намоткой двух последних слоев выступающую часть полотна заворачивают на бандаж и на него наматывают два последних слоя. При толщине стекловолокнистого бандажа более 16мм применяют боковые упоры препятствующие сдвигу нижних слоев верхними. При бандажировании по краям бандажа прокладывают алюминиевые хомуты которые после запечки снимают.

Для закрепления ленты используют паяльник нагретый до температуры 200С. Им нагревают участок бандажа длиной 50 – 70мм. После остывания ленты снимают натяжение и отрезают ленту. Забандажированный якорь подвергается термообработке. Обычно термообработка совмещается с сушкой узла перед пропиткой или с сушкой после пропитки. Режимы термообработки зависят от диаметра и конструкции узла.

В результате термической обработки бандаж приобретает монолитность прочность и имеет хороший товарный вид. По сравнению с бандажами из стальной проволоки бандажи из стеклянной ленты более экономичны и имеют ряд преимуществ при эксплуатации.

Пропиткой принято называть процесс заполнения обмотки и ее изолировку специальными лаками или составами с последующей запечкой. В процессе пропитки воздушные включения и пустоты в обмотках и изоляции заполняются лаками что приближает ее конструкцию к монолиту. Пропитку производят составами без растворителей или лаками на основе растворителей с содержанием пленкообразующих веществ от 35 до 70% в зависимости от лака и технологии пропитки. Пропитка значительно замедляет процессы теплового старения и увлажнения электроизоляционных материалов так как уменьшается площадь их соприкосновения с окружающей средой. Повышается электрическая прочность изоляции вследствие заполнения пор и капилляров обмотки лаками имеющими более высокую электрическую прочность чем воздух. Пропитка снижает превышение температуры обмоток так как теплопроводность лаков намного выше теплопроводности воздуха. Цементируя витки обмоток пропитка снижает механический износ их изоляции.

В процессе изготовления и после укладки в пазы якорей обмотки пропитываются лаками или компаундами с последующей сушкой.

В результате пропитки и сушки улучшаются следующие свойства электрической изоляции:

Повышается нагревостойкость;

Улучшается теплопроводность обмоток за счет уменьшения воздушных прослоек между проводниками и стенками паза сердечника;

Повышается влагостойкость изоляции особенно волокнистой из-за уменьшения гигроскопичности в результате заполнения пор и создания лаковой пленки препятствующей проникновению влаги внутрь обмотки;

Повышается электрическая прочность изоляции так как электрическая прочность пропиточных материалов выше электрической прочности воздуха находящегося между волокнами непропитанных материалов;

Повышается механическая прочность изоляции так как пропитанная обмотка имеет хорошо сцементированные витки плотно и прочно сидящие в пазах сердечников. Благодаря этому предотвращается перемещение проводников в результате вибрации и связанное с этим повреждение изоляции от истирания.

Наружные поверхности обмоток после сушки окрашивают покровными эмалями и лаками. Образующаяся в результате этого твердая и гладкая пленка толщиной 50 – 60мкм хорошо защищает изоляцию от влаги смазочных масел и скапливания пыли.

на стендах с нижней подачей лака

вакуумно-нагнетательным способом.

Метод пропитки погружением. Этот метод является наиболее распространенным способом пропитки лаками содержащими растворитель обмоток уложенных в пазы сердечников. Для лучшего проникновения лака в обмотки уложенные в пазы сердечника последние перед погружением в лак нагреваются до температуры 60 - 70С.

Режим пропитки зависит от назначения электрической машины конструкции обмоток и типа лака. Так количество пропиток бывает от одной и более а время выдержки обмотки в лаке колеблется от нескольких секунд до одного часа.

Время выдержки обмоток в лаке при первой пропитке (15мин – 1ч) значительно больше чем при последующих погружениях так как при первом погружении происходит основное заполнение пор и воздушных прослоек в изоляции.

При любой пропитке обмотка должна находиться в лаке до прекращения выделения пузырьков воздуха.

Для лучшего проникновения лака в обмотку у погружаемых в бак с лаком изделий пазы сердечников должны быть расположены вертикально или под небольшим углом. Якорь электрической машины погружают в лак коллектором вверх.

Во время пропитки обычно бывает сложно защищать концы валов и шайб якорей поэтому сразу после пропитки лак с этих поверхностей удаляют протирая посадочные поверхности хлопчатобумажными салфетками смоченными в растворителе.

В пропиточном отделении должен быть установлен жесткий контроль за составом и чистотой лака. Пропиточные ванны и котлы необходимо периодически очищать от остатков лака а погружаемые в лак изделия перед пропиткой обязательно продувать чистым сжатым воздухом для удаления с них пыли и грязи. Ежедневно и после каждого разведения проверять вязкость лака а через два-три дня – содержание основы лака.

При обычном методе пропитки на удаления растворителей в процессе сушки затрачивается значительное время 10-12 ч.

Метод пропитки погружением имеет ряд недостатков. Целью операции является пропитка изоляции обмоток и пазов сердечника а в лак приходится погружать сердечник целиком. В результате этого увеличивается расход лака за счет покрытия им металлических деталей. К тому же этот лак с посадочных поверхностей приходится смывать в ручную.

После пропитки в течение 20 – 30мин с изделий на поддоны стекает лак.

Выделяемые в это время пары растворителей а также испарения с поверхности лака пропиточных ванн приводят к загазованности пропиточно - сушильных отделений.

При определенной концентрации паров растворителей пропиточное отделение становится взрыво- и пожароопасным и вредным для здоровья находящихся в нем работников. Исключения составляют пропиточные отделения с водоэмульсионными лаками.

10 Механическая обработка.

После укладки обмотки забивки клиньев наложения бандажей пайки коллектора пропитки необходимо выполнить следующие операции: заделать выступающий край миканитовой манжеты коллектора; проточить и покрыть якорь эмалью; обточить продорожить отшлифовать и отполировать рабочую поверхность коллектора. Эти операции объединяют под общим названием – отделка якоря.

Заделка миканитовой манжеты необходима по следующим причинам. Во-первых выступающий край манжеты может расслаиваться при вращении и во-вторых между пластиной и манжетой может образоваться щель в которую может набиваться щеточная пыль. Заделка манжет производится намоткой бандажа из киперной ленты или шнура с последующей многократной лакировкой и сушкой бандажа.

Наружную поверхность якоря покрывают эмалью для повышения влагостойкости обмотки и защиты поверхности якоря от коррозии. Эмаль закрывает все возможные щели стыки переходы и т.п. создавая ровную гладкую и скользкую поверхность. Скользкая поверхность необходима для того чтобы на якоре не задерживалась пыль лобового состава.

Для проточки коллектора якорь устанавливают на токарный станок. Иногда на этом же станке протачивают торцы колец в которые упираются внутренние обоймы подшипников. Якорь устанавливают в центрах. Для большей соосности желательно установку производить в люнеты. Проточку коллектора производят резцами (рис 2.4).

Рис 2.5 Обработка поверхности коллектора

Рис 2.6 Схема станка для продораживания коллектора.

После проточки коллектора высота коллекторных пластин и изоляционных прокладок между ними одинаковая. При этом щетка не сможет нормально работать так как будет нарушаться ее контакт с медными пластинами. Необходимо уменьшить высоту изоляционных прокладок. Это выполняют фрезой углубляясь на 08 – 15мм. Операция называется продораживанием.

После продораживания с края коллекторных пластин снимается фаска.

При проточке коллектора резцом невозможно получить требуемую шероховатость поверхности коллектора обеспечивающую его хорошую работу. Это достигается шлифовкой и полировкой которые производят специальными шлифовальными кругами пемзой стеклянной бумагой мелких номеров и другими материалами.

![]() 5. Экономическая часть.doc

5. Экономическая часть.doc

1 Организационно – экономическая часть.

Спроектированный стартер имеет следующие особенности:

Магнитная система проектируемой машины состоит из якоря полюсов крепящихся к корпусу станины и обмоток.

Пакет якоря набирается из штампованных изолированных лаком листов электротехнической стали толщиной 05 мм. Обмотка якоря – волновая выполнена из провода марки ПЭТ-155.

Сердечники главных полюсов собирают из штампованных листов электротехнической стали марки 3411 толщиной 1 мм. Листы сердечников не имеют изолирующего покрытия. Обмотки полюсов из медного провода круглого сечения марки ПЭТП – 155.

Машина выполнена с изоляцией класса «F». Все изолирующие материалы пропитываются лаками и покрываются при необходимости эмалями соответствующими данному классу изоляции.

Коллектор состоит из коллекторных пластин изолированных друг от друга слюдяными пластинами.

2 Структурно – функциональный анализ конструкции.

Содержанием структурно – функционального анализа конструкции (СФАК) является всестороннее изучение конструкции изделия с целью установления главных основных и вспомогательных функций изделия для совершенствования конструктивных данных в направлении повышения надёжности безотказности экономичности производства и эксплуатации при выполнении главной функции в сфере применения.

СФАК – метод системного исследования явлений и процессов когда каждая система представляется в виде функционально – расчленённой целостности в которой каждый элемент имеет определённое назначение. Методика проведения СФАК основывается на понятиях целостности взаимозависимости иерархичности множественности сложности функциональности полезности. Структура системы – это то что остаётся неизменным при изменении её состояния реализации различных функций в процессе совершения системой различных операций.

Для проведения СФАК важным является выделение функций: главной основной вспомогательной либо обеспечивающей. Функция системы – действие которое выполняет изделие для достижения поставленной цели.

Главная функция – исторически неизменное выражение основного назначения изделия его полезности для достижения конечного результата. Отличительной её чертой является неизменяемость независимость от конструктивных модификаций системы.

Основная функция характеризует назначение элементов изделия которое по возможности стабильно и независимо от часто изменяющихся факторов (материалы технология и т.д.).

Вспомогательная функция - результат технических или иных конструктивных решений для реализации главной и основной функций.

Лишняя функция – назначение элемента системы не участвующего в выполнении основной функции и оказывающегося ненужным при изготовлении либо функционирования изделия

Цель СФАК – повышение качества снижение себестоимости замена дефицитных материалов снижение материалоёмкости трудоёмкости изделия повышение его конструктивной и технологической преемственности ликвидация узких мест в процессе применения. На основании СФАК выявляются связи между любыми элементами системы. Связи между элементами системы можно установить с помощью структурной матрицы.

Матрица связи позволяет в наиболее простой и наглядной форме проследить связь узлов и деталей составляющих изделие. При установлении этих связей наиболее загруженные и ненадёжные детали и узлы содержащие число единиц в матрице анализируются.

При СФАК ТС рассматривается не как конкретное изделие в его реальной форме а как комплекс выполняемых функций.

С помощью СФАК ТС осуществляются поиск и проработка принципиально новых конструкторских решений т.е. средств при использовании которых машина более эффективно сможет выполнять своё предназначение. При этом предполагается полное абстрагирование от реальной конструкции анализируемой ТС с концентрацией внимания на функциях которые она выполняет. СФАК позволяет проследить процесс создания и совершенствования ТС выполнения этим изделием главной функции с помощью обеспечивающих систем и подсистем с соответствующими ограничениями в процессе развития изделия на этапах ПЖЦ. Отличительные особенности СФАК: универсальный характер применимый ко всем изделиям; функциональный и системный подходы органическое соединение инженерного и экономического анализа направленных на снижение затрат и повышение качества ТС с помощью необычных и оригинальных решений.

Матрица механической связи основных элементов двигателя постоянного тока

Коллекторно-щеточный аппарат

Рис5.1. Системы стартера для структурно – функционального

Таким образом структурно – функциональный анализ двигателя постоянного тока можно свести в таблицу

В проведённом СФА изделие было представлено не в его реальной форме а как комплекс вспомогательных функций. В процессе анализа были установлены главные основные и вспомогательные функции изделия. Проведённый анализ показал что все элементы данного изделия в той или иной степени участвуют в выполнении главной функции изделия – преобразование электрической энергии в механическую. Совершенствование и улучшение характеристик двигателя достигается за счёт применения усовершенствованных систем управления двигателем более надёжных подшипников высококачественной смазки материалов с улучшенными теплопроводными свойствами высококачественных изоляционных материалов и т.д.

Рис 5.2 Схема преобразования механической энергии в электрическую.

Структурно – функциональный анализ стартера.

Медный обмоточный провод. Электротехническая сталь

Образование магнитного поля

Станина сердечники главных полюсов сердечник якоря

Электротехническая сталь

Обмотка возбуждения главных полюсов обмотка якоря

Система подключения коллекторно-щеточного аппарата

Подключение обмоток возбуждения и якоря к источникам электроэнергии преобразование постоянного тока в переменный

Коробка выводов выводные проводники коллекторно-щеточный аппарат

Медь чугун сталь сплавы алюминия и пластмассы

Система центровки и крепления

Обеспечение фиксированного положения якоря станины передача вращающегося момента приводному механизму

Подшипниковые щиты вал подшипники крепёжные элементы лапы фланцы подшипниковые крышки

Конструкционные материалы: сталь чугун сплавы алюминия

Система улучшения коммутации и регулировочных свойств

Обеспечение безыскровой коммутации устойчивости работы двигателя по скорости во всех режимах работы стартера

Сердечники обмотка добавочных полюсов устройства улучшения коммутации

Электротехническая сталь медь радиотехнические изделия

Уменьшение силы трения в подшипниках

Маслёнка и т.п. смазка

Конструкционные материалы смазка

Система защиты и эстетики

Защита обслуживающего персонала от прикосновения к неизолированным частям находящимся под напряжением и к вращающимся деталям. Защита самого двигателя от попадания твёрдых частиц влаги внутрь. Соответствие изделия требованиям эстетики

Защитные крышки фильтры покрытие деталей эмалями и красками

Конструкционные материалы лаки краски эмали

Отвод тепла от активных частей машины

Вентиляторы вентиляционные каналы

Конструкционные материалы

Изоляция токоведущих частей от корпуса и друг от друга изолирование листов электротехнической стали друг от друга с целью уменьшения потерь

Изоляция обмоток коллектора щёточного аппарата пазов и т.д.

Изоляционные материалы

3 Выводы по структурно – функциональному

В проведённом анализе изделие было представлено как комплекс выполняемых функций. Были установлены главные основные и вспомогательные функции.

Представленная модель статора занимает лидирующее место на рынке путём создания запаса конкурентоспособности за счёт повышения уровня качества изделия.

Увеличение числа полюсов позволяют получить большую мощность а также увеличить КПД по сравнению с базовой моделью стартера 42.3708.

Всё это значительно увеличивает срок службы статора а значит и снижает стоимость эксплутационных затрат.

Следовательно при уменьшении цены и увеличении надёжности данная модель становится более привлекательной и конкурентоспособной чем базовая модель стартера 42.3708.

4 Функционально – стоимостной анализ.

Функционально – стоимостной анализ проводится по результатам структурно – функционального анализа. Он является методом прогнозирования инженерной программой направленной на создание усовершенствованной КТС при минимальных затратах. Функционально – стоимостной анализ позволяет выявить недостатки конструкции и технологии изготовления связанные с увеличением издержек.

5 Оценка технико-экономического уровня качества

Оценка уровня качества изделия заключается в обоснованном выборе из имеющегося разнообразия оптимального варианта технического решения при проектировании нового изделия для обеспечения заданных технических параметров и показателей качества по техническому заданию.

Последовательность оценки технико-экономического уровня состоит в следующем:

)с помощью экспериментального расчетного метода необходимо определить значение показателей качества по ранее установленной номенклатуре –

)с помощью комплексной оценки либо отнесения продукции к определённой категории качества необходимо определить уровень качества создаваемого изделия по сравнению с прототипом.

Дифференциальная оценка позволяет рассчитать коэффициенты качества – αi;

Для определения технико-экономического уровня качества проводят анализ уровня качества прототипа и проектируемого изделия.

Объём активных материалов на единицу расчётной мощности:

а) проектируемый стартер

Мощность на единицу объёма

Удельная мощность на массу

Удельные технико-экономические показатели в условиях производства

Коэффициент использования по весу

Удельный коэффициент использования

Технические данные разрабатываемого стартера

Частота вращения nН обмин

Число пар полюсов 2р

Коэффициент полезного действия%

Номинальное напряжение.

Емкость аккумуляторной батареи А.ч

Направление вращения

6 Себестоимость изделия

Себестоимость изделия характеризуется как индивидуальными микроэкономическими затратами (фактическими расходами материалов труда электроэнергии на конкретном предприятии) так и общими микроэкономическими элементами (цена на материалы энергию нормы амортизации)

Для определения себестоимости используется структурный метод. На основании процентных соотношений статей калькуляции в себестоимости определяют полную себестоимость изделия по заранее рассчитанным элементам затрат на материалы.

Подшипник со стороны привода

Подшипник со стороны крышки

Транспортные и заготовительные расходы

Основная заработная плата

Наименование деталей узлов и работ

Кол-во на одно изделие шт.

Часовая тарифная ставка руб.

Изготовление вала ротора

Изготовление пластин железа статора

Изготовление пакета статора

Намотка обмотки статора

Изготовление вентиляторов

Изготовление привода

Дополнительная зарплата

Отчисления на соц. нужды

Общая заработная плата

Расходы по содержанию и эксплуатации оборудования

Цеховая себестоимость изделия

Общезаводские расходы

Расходы на подготовку и освоение производства изделия

Прочие производственные расходы

Производственная себестоимость

Общезаводская себестоимость

Непроизводственные расходы

Полная себестоимость

Оптовая цена предприятия на изделие

Все выполненные расчёты сведём в таблицу 5.6

Транспортно-заготовительные расходы

Премия основных рабочих

Дополнительная заработная плата

Отчисление на социальное страхование

Заработная плата рабочих

Расходы на содержание оборудования

Цеховая себестоимость

Внепроизводственные расходы

7 Показатели экономической эффективности

Ц = ЦОПТ + 18% (от ЦОПТ) = 12634 + 227412=1490812 руб.

КЗ = ЦОПТ + 20% (от ЦОПТ) = 12634 +25268 = 151608 руб.

Рентабельность производства

8 Определение точки безубыточности производства.

Производственная мощность

Удельные переменные издержки

Постоянные издержки производства

Валовой доход от продаж

Объем производства продукции в критической точке

Полученная критическая точка соответствует выручке от реализации:

Точка безубыточности в виде коэффициента использования производственной мощности

Минимальная цена по которой можно продавать изделие

Запас конкурентоспособности

Запас финансовой устойчивости

Показатель финансовой устойчивости в относительном выражении

Чем больше разность между выручкой и выручкой в критической точке тем выше «запас финансовой прочности» т.е. выше финансовая устойчивость изделия. Это связано с определением конкурентоспособности конкретного изделия. В данном случае запас конкурентоспособности 10636 благодаря чему имеется возможность варьировать ценами на товарном рынке создавая благоприятные конкурентные условия.

По результатам вычислений строим график критической программы для анализа устойчивости предприятия

Рис 5.3 График критической программы выпуска продукции.

9.1 Экономические плюсы проектируемого стартера.

В моем случае в стартере применяется электродвигатель постоянного тока с последовательным возбуждением характеризуемый высокой частотой вращения без нагрузки что поддерживает необходимую частоту вращения коленчатого вала двигателя во время его пуска. Данный стартер с якорем вращающимся с более высокой скоростью но развивающим меньший крутящий момент имеют меньшие размер и массу. Для него становится возможным увеличение передаточного отношения между двигателем и якорем. Диаметр зубчатого венца маховика не может быть увеличен и поэтому увеличение этого передаточного отношения осуществляется путем использования дополнительной передаточной ступени (стартеры с шестеренчатым редуктором).

Проектируемый стартер применяется для пуска автомобилей. Он прост по своей конструкции и легок в обслуживании. По сравнению с базовой моделью проектируемый электродвигатель имеет ряд преимуществ в том числе более высокий КПД. Это стало возможным благодаря применению новых технических решений важнейшими из которых являются: применение нагревостойкой изоляции на основе полиамидных материалов обеспечивающее лучшее заполнение пазов якоря повышение эффективности охлаждения лучшим использованием межполюсного пространства.

9.2 Маркетинговые угрозы.

В настоящее время на отечественный рынок все более интенсивно стали проникать зарубежные производители электрических машин. Это создает ощутимую конкуренцию для отечественных производителей.

9.3 Маркетинговые плюсы.

Покупка данного стартера является оптимальным вариантом по шкале “цена – качество”. Преимущества нового стартера над существующими аналогами: простота эксплуатации гарантия качества гарантийное и постгарантийное обслуживание.

Имея относительно невысокую стоимость двигатель является простым и надежным в обслуживании. При покупке отсутствуют проблемы с переводом технической документации на русский язык.

9.4 Маркетинговые минусы.

Для стартера становится возможным увеличение передаточного отношения между двигателем и якорем. Диаметр зубчатого венца маховика не может быть увеличен и поэтому увеличение этого передаточного отношения осуществляется путем использования дополнительной передаточной ступени (стартеры с шестеренчатым редуктором). Также к недостаткам следует отнести низкую надёжность коллекторно-щеточного узла стартера.

![]() 4. Техника безопасности.doc

4. Техника безопасности.doc

1Техника безопасности в штамповочном цехе.

В штамповочном цехе на соблюдение правил техники безопасности всему персоналу цеха и особенно штамповщикам обращается серьезное внимание.

Нарушение технологического процесса приводит к серьезным травмам. В первую очередь необходимо поддерживать в исправном состоянии оборудование и штампы. Территорию цеха своевременно нужно очищать от отходов и готовых деталей могущих послужить причиной травм.

Перед работой следует на холостом ходу убедиться в исправности пресса штампа и блокировки. Особое внимание должно быть обращено на исправность муфты включения и тормозного устройства. При их неисправности может произойти самопроизвольное опускание ползуна или повторный сдвоенный ход без включения пресса. Сдвоенный ход ползуна особенно опасен так как рабочий не ожидает его и в этот момент может удалять отходы из рабочей зоны штампа или устанавливать заготовку. Поэтому при работе на штампах без ограждений нужно пользоваться пинцетами крючками; снимать готовую деталь и класть заготовку можно только после того как ползун поднимется в верхнее положение и остановится.

В процессе работы рабочее место должно содержаться в чистоте и порядке. Перед началом каждой новой работы мастер обязан дать прессовщику инструктаж о безопасных способах ее выполнения.

Однако вопросы безопасности работы в штамповочных цехах не следует сводить только к своевременному инструктажу и требованию соблюдения правил техники безопасности.

Необходимо создавать такие условия работа при которых была бы безопасной. Прежде всего следует исключать необходимость и возможность ввода рабочим рук в опасную зону.

Включение пресса производится только при нажиме на две рукоятки или кнопки включения обеими руками. Фоторелейная защита (другой способ включения пресса показанный на рис 1) не позволяет включить пресс в момент когда руки рабочего находятся в опасной зоне. Перед входом в рабочую зону штампа на столе пресса с одной стороны устанавливается осветитель луч из которого направлен в фотоэлемент установленный на стороне стола. Пока рука рабочего оказывается в опасной зоне она разрывает луч осветителя блок-магнит запирает рукоятку включения не давая возможности включать пресс.

Рис 4.1. Фотоэлектрическая защита на прессе

При двуручном или двухкнопочном включении производительность труда за счет увеличения времени на включение пресса понижается. В этом отношении фоторелейная защита оказывается лучшей. Однако при значительных сотрясениях пресса фоторелейная защита часто выходит из строя.

Различные ограждения устанавливаемые на штампах для предотвращения ввода рук в рабочую зону как правило понижают производительность труда.

Наиболее эффективным средством обеспечивающим безопасность работы и высокую производительность труда является механизация и автоматизация процесса штамповки.

Наиболее опасным при штамповке на обычных прессах является вырубка листов ротора.

При организации штамповки листов ротора на наклонном прессе полностью устраняется опасность работы и значительно повышается производительность труда.

По данному технологическому процессу заготовка ротора в виде кружка с технологическим отверстием опускается рабочим на наклонный лоток-склиз вне опасной зоны. По склизу заготовка попадает в рабочую зону штампа. После штамповки по второму склизу лист ротора соскальзывает и попадает на стапелирующую оправку. Отходы при таком процессе штамповки удаляются на провал.

При штамповке других деталей из полосы применяют комбинированные штампы последовательного действия со штамповкой деталей напровал а при штучных заготовках — различные подачи заготовки в рабочую зону штампа.

Удаление вырубленных легких деталей осуществляется сдувом сжатого воздуха который включается автоматически и периодически после вырубки детали при подъеме ползуна в верхнее положение.

Но наиболее совершенным процессом штамповки отвечающим всем современным требованиям является штамповка деталей на пресс-автоматах и автоматических линиях.

2 Техника безопасности в обмоточном цехе.

Обмоточные цехи состоят из различных участков на которых производят такие операции как намотку катушек гибку стержней изолировку обмоток сушку пропитку и укладку обмоток в пазы паяние балансировку отделку якорей и электрические испытания. На каждом из этих участков имеются свои специфические правила техники безопасности.

к самостоятельной работе на станках допускаются только обученные рабочие получившие соответствующую квалификацию;

вращающиеся части станков (зубчатые передачи муфты шкивы) ограждают специальными щитами кожухами или решетками;

у женщин работающих на станках голова должна быть повязана косынкой так что бы волосы не могли попасть во вращающиеся рабочие части станка;

рукава необходимо плотно завязывать тесемками у кисти руки;

при намотке катушек и бандажей надо остерегаться того чтобы пальцы не попадали под наматываемую проволоку;

при работе на быстроходных намоточных станках следует пользоваться защитным стеклом или предохранительными очками так как при обрыве провода конец его может повредить глаза;

при бандажировке надо прочно установить ротор в центрах и надежно запереть заднюю бабку станка так как сильное натяжение бандажной проволоки может вырвать ротор из центров;

при работе на изолировочных станках следует остерегаться попадания рук в зону вращающейся изолировочной головки;

проточку и продороживание коллекторов необходимо выполнять в защитных очках чтобы защитить глаза от попадания в них стружек.

верстачные тиски должны быть установлены так чтобы рабочий мог занимать правильное положение во время работы;

надо пользоваться только исправными инструментами;

при заточке инструментов на точильном камне необходимо пользоваться стеклом или очками чтобы предохранить глаза от летящих искр;

при работе на рычажных ножницах следует пользоваться прижимной планкой а не поддерживать разрезаемый материал рукой;

при составлении оловянно-свинцовых припоев надо выполнять все требования промышленной санитарии так как пары свинца являются сильными ядами;

при работе на эксцентриковых прессах нельзя подносить руки близко к движущимся деталям штампа; для вкладывания под штампзаготовки или деталей надо пользоваться соответствующими инструментами;

помещение в котором производится паяние должно иметь вытяжную вентиляцию (общую или местную) для удаления выделяющихся газов;

при пользовании электродуговым паяльником надо надевать очки с цветными стеклами для предохранения глаз от ослепляющего действия электрической дуги;

при пользовании механизмами с пневматическим приводом следует остерегаться попадания пальцев в зону действия зажимных устройств.

Обмоточные участки:

стропление и подъем обматываемых сердечников должны производиться рабочими имеющими соответствующую квалификацию;

запрещается стоять под поднимаемыми и висящими грузами;

при подъеме грузов не допускается быстрый отрыв их от пола и волочение по полу;

разрешается пользоваться только проверенными грузоподъемными механизмами и устройствами;

до начала подъема груза надо убедиться что вес не превышает грузоподъемности механизма;

при укладке обмоток в пазы следует правильно держать рабочие инструменты;

роликовые опоры на которые устанавливают роторы при обмотке должны легко вращаться оси их надо смазывать;

в случае применения бензиновых ламп должны быть приняты меры предосторожности против случайных вспышек бензина и локализации загораний;

при паянии следует остерегаться ожога рук;

при обмотке крупных машин когда обмотчик работает внутри сердечника необходимо пользоваться лампами местного освещения низкого напряжения. При пользовании электроинструментами надо проявлять особую осторожность так как опасность поражения электрическим током при этом значительно повышается;

при пользовании ваннами для паяния якорей и роторов необходимо следить за тем чтобы брызгами расплавленного металла не вызвать ожога лица и рук.

Пропиточные участки:

смешивать и растворять лаки надо с точным соблюдением инструкции;

работники пропиточной мастерской должны соблюдать правила гигиены предписанные при обращении с едкими растворителями;

мыть руки надо горячей водой с мылом а не бензином от которого кожа рук обезжиривается и становится восприимчивой к различным кожным заболеваниям.

Пропиточные участки являются самыми опасными в отношении пожаров поэтому необходимо соблюдение следующих требований противопожарной безопасности:

категорически запрещается применять открытый огонь и курить;

для тушения пожара должны быть установки для подачи пара и пенные огнетушители;

при работе с лакораспылителямй необходимо включать вентиляцию и следить за показаниями манометра не допуская повышения установленных инструкцией давлений;

при ремонте монтаже и транспортировке пропиточных и смесительных котлов и других аппаратов нельзя допускать образования основных искр от ударов стальных предметов так как они могут вызвать взрыв паров растворителей;

исправность противопожарного оборудования надо периодически проверять.

3 Техника безопасности и противопожарная техника при пропитке и сушке якоря.

Пропиточно-сушильные отделения в которых для пропитки изделий применяются лаки с горючими растворителями относятся к категории взрыво- и пожароопасных. Поэтому располагают сушильно-пропиточные отделения в" отдельных помещениях изолированных от соседних участков сплошными огнестойкими перегородками. Световые проемы помещений могут выходить только наружу здания.

Сушильно-пропиточные отделения оборудуются пропиточно-вытяжной вентиляцией. Все силовое и осветительное электрооборудование находящееся в помещении отделения должно быть выполнено во взрывобезопасном исполнении.

Ванны в которых производится пропитка методом погружения должны закрываться крышками после загрузки в них изделий а также иметь бортовые отсосы. При загрузке изделий в ванну и закрывании ее крышкой необходимо избегать ударов стальных деталей друг о друга так как это может вызвать искру.

Хранят лаки и растворители и готовят пропиточные составы в отдельных помещениях подаются они в ванны пропиточного отделения по трубопроводам.

В электрокалориферах сушильных печей можно применять только трубчатые нагреватели с надежной изоляцией спиралей от соприкосновения с парами растворителей проходящих через систему циркуляции воздуха. Во избежание появления искры контакты электронагревателей должны быть вынесены на наружные стенки калориферов и из помещения пропиточного отделения.

Включение электрокалориферов и вентиляторов воздушной циркуляционной системы сушильных печей должно быть сблокировано. Калорифер может быть включен только после пуска в работу вентилятора.

Лопасти вентилятора должны быть выполнены из цветного металла с тем чтобы при авариях (от удара лопастей вентиляторов о стенки стальных воздухопроводов) не возникало искры.

Категорически запрещается курить в помещениях сушильно-пропиточных отделений стирать одежду в бензине и растворителях. При стирке (от трения материалов друг о друга особенно шерстяных) может возникнуть статическое электричество а образовавшаяся искра от его разряда может вызвать взрыв паров растворителей.

Одним из наиболее надежных путей оздоровления условий труда персонала сушильно-пропиточных отделений и решения вопросов взрыво- и пожаробезопасности является механизация и автоматизация процессов пропитки и сушки а также применение для пропитки лаков без растворителей и водоэмульсионных лаков растворителем которых служит водопроводная вода.

4 Техника безопасности при эксплуатации автомобильного электрооборудования.

Электроприборы и электрические машины установленные на автомобилях работают в очень тяжелых условиях. Это большие перепады температуры (от -60С до +90100С) пыль высокая влажность (до 100%) грязь тряска и вибрации. Поэтому к ним предъявляются повышенные требования. Соответственно при их эксплуатации следует соблюдать правила безопасности.

Напряжение бортовой сети автомобиля не велико поэтому поражение током по сравнению с общепромышленными машинами меньше но тем не менее существует. Здесь также необходима тщательная изоляция токоведущих частей клемм и наконечников даже более тщательная так как присутствуют тряска и вибрация. Плохо закрученные гайки могут на ходу отвернуться а неплотные контакты разорваться упасть на металлические части и вызвать замыкания.

Для обеспечения надежной защиты электрических цепей на один предохранитель должны подключаться потребители электроэнергии близкие по мощности.

Для повышения надежности наиболее важных электрических цепей путем исключения из них дополнительных контактных соединений не защищаются цепи заряда аккумуляторной батареи пуска зажигания.

В плане пожаробезопасности автомобильное электрооборудование находится в опасных условиях. Топливом для автомобильных двигателей служит бензин дизельное топливо и газ. Эти вещества способны самовоспламеняться а их пары взрывоопасны. На автомобилях топливные резервуары трубопроводы и шланги сосредоточены в ограниченном пространстве радом с потребителями и производителями электроэнергии. Достаточно небольшой трещины в шлангах и трубках не плотности в соединениях как в подкапотном пространстве и салоне автомобиля скапливаются взрывоопасные пары. Малейшая искра может вызвать взрыв или пожар. Поэтому необходимо ежедневно проверять все соединения топливо-проводов на наличие течи при появлении запахов категорически запрещается заводить двигатель и отправляться в поездку. Также следует регулярно проверять все крепления и контакты электрических машин и аппаратов на наличие надежной изоляции и надежности контактов. Следует очищать от пыли и грязи как части электрооборудования так и узлы топливной аппаратуры. Запрещается применение самодельных креплений шлангов трубопроводов.

Если при движении автомобиля появится запах топлива в салоне следует остановиться перекрыть подачу топлива открыть двери и капот для проветривания найти и устранить причину. Если устранить не удается следует добираться к месту ремонта на буксире не заводя двигатель.

При возникновении пожара следует помнить что тушить водой нельзя. Для этого применяют огнетушители песок также плотную ткань набрасывая ее на очаг возгорания. В автомобиле всегда должен быть исправный огнетушитель химического действия (порошковый и др.)

При возгорании в моторном отсеке движущегося автомобиля следует немедленно остановиться заглушить двигатель. Не следует сразу открывать капот так как огонь получив дополнительно кислорода может разгореться еще сильнее. Следует приготовить огнетушитель подручные средства и стоя сбоку от капота открыть его.

Следует помнить что в автомобиле много полимерных и синтетических материалов выделяющих при горении ядовитые газы и пары поэтому нельзя в этот момент находиться в салоне автомобиля и в непосредственной близости от него.

![]() 9. ТЕХНИЧЕСКОЕ ЗАДАНИЕ ДП.doc

9. ТЕХНИЧЕСКОЕ ЗАДАНИЕ ДП.doc

на тему Электростартер для пуска ДВС легкового автомобиля

обозначение факультета курса группы должность

подпись инициалы фамилия подпись инициалы фамилия

ОСНОВАНИЕ ДЛЯ РАЗРАБОТКИ

. от 10 октября 2007 г.

Начало 28 февраль 2007 г.

Окончание 1 июня 2007 г.

_3.1. Усовершенствование системы пуска автотранспорта путем .

применения прогрессивных методов проектирования_электростартерных . двигателей .

2. Повышение момента электродвигателя на 25%. Дипломный .

проект является продолжением работы начатой при курсовом . проектировании .

_4.4. Частота вращения n = 1500 обмин .

ОСНОВНЫЕ ИСТОЧНИКИ ДЛЯ РАЗРАБОТКИ

1.Чертеж базового электростартера .

2Учебники и методики по проектированию электрических машин

СОДЕРЖАНИЕ РАСЧЕТНО-ПОЯСНИТЕЛЬНОЙ ЗАПИСКИ

ОСНОВНЫЕ ЭТАПЫ И СРОКИ ВЫПОЛНЕНИЯ

Введение (анализ существующих стартерных электродвигателей)_

Объем этапа. 25% Срок выполнения 15.03.2006г

3. Тепловой расчет; .

7. Технологический процесс изготовления якоря электродвигателя стартера;__ _

Графическая часть: .

Общий вид стартера 1л .

Характеристики стартерного электродвигателя 1л .

Якорь. Сборочный чертеж 1л. .

Электрическая схема лабораторной установки 1л. .

Экономическая часть 1л. .

![]() 1.Электромагнитный расчет.doc

1.Электромагнитный расчет.doc

Номинальное напряжение;

Номинальная мощность;

Тип обмотки - простая волновая

Автомобиль: УАЗ – 3151 3303 3741-01 и модиф.

2.Расчетная мощность. Номинальная емкость и внутреннее сопротивление аккумуляторной батареи.

За оптимальный режим принимается режим максимальной электромагнитной мощности

Рис 1.1. Зависимость КПД стартерного электродвигателя от номинальной мощности.

Электромагнитный КПД по рис 1.1 . Принимаем

Допустим что кратность тока k в режиме номинальной мощности равна 0.5 тогда расчетная мощность Вт:

Частота вращения в расчетном режиме работы обмин:

ЭДС в обмотке якоря В:

Сила тока в обмотке якоря А:

Суммарное сопротивление цепи якоря Ом:

Удельная энергия аккумуляторной батареи составляет

Номинальная емкость аккумуляторной батареи А*ч:

По таблице П1 выбираем аккумуляторную батарею 6СТ-105ЭМ

Внутреннее сопротивление аккумуляторной батареи Ом:

Рис 1.2 Схема соединения катушки возбуждения

в шестиполюсном стартерном электродвигателе

последовательного возбуждения.

3. Главные размеры электродвигателя.

Рис 1.3. Зависимость диаметра якоря стартерного электродвигателя.

По рис 1.3 выбираем диаметр якоря м:

Наружный диаметр корпуса м:

Рис 1.4. Зависимость электромагнитных нагрузок от диаметра корпуса.

Зависимость электромагнитных нагрузок стартерного электродвигателя от диаметра корпуса по рис 1.4

Линейная нагрузка якоря составляет Ам:

Магнитная индукция в воздушном зазоре Тл:

Коэффициент полюсного перекрытия:

Основной магнитный поток Вб:

Число активных проводников:

Число пазов пакета якоря:

Число витков в секции обмотки:

Уточненное число активных проводников:

Уточненная линейная нагрузка якоря Ам:

Уточненная длина пакета якоря м:

находится в пределах 0.75 .1.25

Уточненный основной магнитный поток Вб:

Шаг обмотки по коллектору и результирующий шаг:

Первый частичный шаг:

Второй частичный шаг:

Суммарное сопротивление обмоток якоря и возбуждения Ом:

Сопротивление обмотки якоря Ом:

Средняя длина проводника м:

Площадь сечения проводника расчетная:

По ГОСТ 434-78 выбираем провод толщиной 0.00181м шириной 0.00328м и сечением 5.73*10м. Отношение ab=0.55 находится в пределах 0.33 .0.73

Плотность тока в обмотке якоря не превышает допустимой (28 .30)*10Ам:

Уточненное сопротивление обмотки якоря Ом:

не выходит эа рекомендуемые пределы 0.45 .0.65

Масса меди обмотки якоря кг:

5.Размеры полузакрытого паза прямоугольной

Радиус закругления провода м:

Ширина прорези паза м:

Максимальный диаметр второго участка зубцовой зоны м:

Высота второго участка зубцовой зоны м:

Минимальный диаметр второго участка зубцовой зоны м:

Расстояние между проводниками в пазу м:

Рис 1.5 Полузакрытый паз и его размеры с учетом

технологических требований.

Минимальный диаметр зубцовой зоны м:

6. Магнитная система электродвигателя.

Рис 1.6 Магнитная система стартерного электродвигателя.

Рис 1.7 Полузакрытый паз прямоугольной формы его форма

Расчетные диаметры на трех участках зубцовой зоны м:

Высота первого участка зубцовой зоны м:

Высота третьего участка зубцовой зоны м:

Зубцовые шаги по наружному диаметру якоря и в расчетных сечениях зубца м:

Магнитные индукции в расчетных сечениях зубца Тл:

Зубцовые коэффициенты:

Напряженности магнитного поля в расчетных сечениях зубцовой зоны определяются по графикам на рис 1.8 и 1.9:

Рис 1.8. Основная кривая намагничивания.

Рис 1.9. Характеристика намагничивания зубцов.

Средняя напряженность на втором участке Ам:

МДС для первого участка А:

МДС для второго участка А:

МДС для третьего участка А:

МДС зубцовой зоны А:

6.2 Воздушный зазор.

Коэффициент воздушного зазора:

МДС для воздушного зазора А:

6.3 Корпус полюс сердечник якоря.

Принимаем диаметр корпуса равным 0.11м что соответствует номинальному ряду диаметров по ГОСТ 9944-77

Площадь расчетного сечения корпуса м:

Диаметр расточки полюсов м:

Длина расточки полюсов м:

Центральный угол полюсной дуги рад:

Площадь сечения полюса м:

Высота наконечника полюса м:

Длина наконечника полюса м:

Диаметр вала якоря м:

Высота сердечника якоря м:

Магнитная индукция в сердечнике якоря м:

Магнитная индукция в полюсе в зависимости от величины

Магнитная индукция в корпусе в зависимости от величины

Длина средней магнитной силовой линии в сердечнике якоря м:

Длина средней магнитной силовой линии в корпусе м:

Напряженности магнитного поля определяем по графику

МДС в сердечнике якоря А:

6.4 МДС для воздушного зазора в стыке полюса с корпусом.

6.5 Характеристики намагничивания электродвигателя.

Суммарная МДС для полюса в расчетном рабочем режиме:

Результаты расчета МДС сведены в табл. 1.1

7. Обмотка возбуждения.

Требуемая МДС возбуждения с учетом размагничивающего действия реакции якоря А:

Характеристики намагничивания.

Рис. 1.10 Характеристики намагничивания стартерных электродвигателей при последовательном возбуждении

Выбираем схему с последовательным соединением катушек (ас=1) приведенную на рис 1.2

Число витков в катушке:

Сопротивление обмоткиОм:

Сопротивление катушки Ом:

Средняя длина витка катушки м:

Площадь сечения провода катушки:

Высота катушки и провода м:

Действительная ширина катушки меньше 0.0375

Уточненная средняя длина витка (уточнение) м:

Сопротивление катушки (уточнение) Ом:

Сопротивление обмотки (уточнение) Ом:

Плотность тока в обмотке при Pн меньше допустимой:

Суммарное уточненное сопротивление якоря стартера Ом:

Суммарное сопротивление цепи якоря (уточнение) Ом:

8. Коллектор и щетки.

Диаметр рабочей поверхности коллектора м:

Наружный диаметр по петушкам м:

Коллекторное деление м:

Ширина коллекторной пластины м:

Площадь сечения щетки м:

По таблице П5 выбирается щетка шириной 0.0088 и длиной 0.0192м

Уточненная плотность тока в щетке:

Перекрытие пластин (уточнение):

Длина рабочей поверхности коллектора м:

Полная длина коллектора м:

Окружная скорость вращения коллектора мс:

9. Рабочие характеристики.

9.1 Электродвигатель последовательного возбуждения.

Сила тока в режиме торможения А:

Сила тока при Pmn (уточнение) А:

Максимальная электромагнитная мощность Вт:

Результаты расчета параметров рабочих характеристик для нескольких значений тока стартера вносим в таблицу 9.1

Напряжение на клеммах стартера В:

МДС возбуждения на два полюса А:

Линейная нагрузка якоря Ам:

МДС поперечной реакции якоря А:

Магнитная индукция в воздушном зазоре с учетом размагничивающего действия реакции якоря Тл:

Частота вращения якоря обмин:

Электромагнитная мощность Вт:

Потери мощности в подшипниках Вт:

Потери мощности на трении между щетками и коллектором Вт:

Суммарные механические потери Вт:

Частота перемагничивания стали Гц:

Диаметр на 13 высоты трапециидального участка зубца от основания м:

Зубцовый шаг по диаметру D13 м:

Ширина зубца по диаметру D13 м:

Магнитная индукция в сечении зубца по диаметру D13 Тл:

Магнитная индукция в сердечнике якоря Тл:

Масса зубцового слоя кг:

Магнитные потери в зубцовом слое Вт:

Масса сердечника якоря кг:

Магнитные потери в сердечнике якоря Вт:

Суммарные магнитные потери Вт:

Полезная мощность Вт:

Электромагнитный момент Нм:

Полезный момент на валу Нм:

Мощность подводимая к стартерному электродвигателю Вт:

Электромагнитный КПД:

КПД стартерного электродвигателя:

По данным таблицы 1.2 построены рабочие характеристики стартерного электродвигателя последовательного возбуждения (рис 1.11).

Результаты расчета рабочих характеристик.

Перевод данных в о.е.

Рис 1.11 Рабочие характеристики стартерного электродвигателя последовательного возбуждения.

Сопротивление обмотки якоря при :

где - сопротивление обмотки якоря при рабочей температуре.

Сопротивление параллельной обмотки возбуждения при :

где - сопротивление параллельной обмотки возбуждения при рабочей температуре.

Сопротивление последовательной обмотки возбуждения при :

где - сопротивление последовательной обмотки возбуждения при рабочей температуре.

Расчетные сопротивления обмоток:

Расчетное сопротивление обмотки якоря:

где - поправочный коэффициент с помощью которого приводятся температуры обмоток к предельным допустимым температурам при классе нагревостойкости В.

Расчетное сопротивление параллельной обмотки возбуждения:

Расчетное сопротивление последовательной обмотки возбуждения:

Потери в обмотке якоря:

где - сила тока якоря в расчетном режиме работы.

Потери в параллельной обмотке возбуждения:

где - расчетное сопротивление параллельной обмотки возбуждения;

- сила тока параллельной обмотки возбуждения в расчетном режиме работы.

Потери в последовательной обмотке возбуждения:

где - расчетное сопротивление последовательной обмотки возбуждения;

Коэффициент теплоотдачи с внешней поверхности якоря:

Превышение температуры охлаждаемой обмотки якоря:

Перепад температуры охлаждаемой поверхности якоря:

где - потери в обмотке якоря;

- толщина изоляции паза;

Z – число пазов якоря;

- эквивалентная теплопроводность внутренней изоляции;

- эквивалентная теплопроводность изоляции для классов изоляции B F H.

Коэффициент теплоотдачи с лобовых поверхностей якоря:

Превышение температуры охлаждаемой поверхности лобовых частей обмотки якоря:

Периметр поперечного сечения паза якоря:

- высота второго участка зубцовой зоны.

Длина лобовой части витка обмотки якоря:

Перепад температуры в изоляции лобовой части обмотки якоря:

где Z – число пазов якоря;

- эквивалентная теплопроводность внутренней изоляции секции.

Среднее превышение температуры обмотки якоря над температурой охлаждающего воздуха:

Сумма потерь отводимых воздухом охлаждающим внутренний объем двигателя:

Условная поверхность охлаждения двигателя:

Среднее превышение температуры воздуха внутри двигателя:

Среднее превышение температуры обмотки якоря над температурой окружающей среды:

![]() 7. Список литературы.doc

7. Список литературы.doc

Электрическое и электронное оборудование автомобилей С.В.Акимов Ю.И.Боровских Ю.П.Чижков. – М.: Машиностроение 1988.-280 с.: ил.

Ютт В.Е. Электрооборудование автомобилей: Учеб. Для вузов. – 3-е изд. перераб. и доп.- М.: Транспорт 2000. 320с.

Чижков Ю.П. Акимов С.В. Электрооборудование автомобилей. Учебник для вузов.- М.: Издательство «За рулем» 1999.- 384 с. ил.

Антонов М.В. Герасимова Л.С. Технология производства электрических машин: Учеб. пособие для вузов. – М.: Энергоиздат 1982.- 512. ил.

Виноградов Н.В. Производство электрических машин. Учебное пособие для вузов. Изд. 2-е переработ. М. «Энергия» 1970. 288 с. с ил.

Осьмаков А.А. Технология производства электрических машин. Учебник для техникумов. М. «Высш. школа» 1971. 344 с. с ил.

Проектирование электрических машин: Учеб. пособие для вузовИ.П. Копылов Ф.А. Горяинов Б.К. Клоков и др.; Под ред. И.П. Копылова. – М.: Энергия 1980. – 496 с. ил.

Электрические машины. Расчет двигателей постоянного тока для систем электростартерного пуска. Примеры расчета.

Методические указания к выполнению курсового проекта

Составители: Высоцкий Виталий Евгеньевич

Цопов Геннадий Иосифович

Методическое пособие к лабораторной работе ИССЛЕДОВАНИЕ СТАРТЕРНОГО ЭЛЕКТРОДВИГАТЕЛЯ Сост. Галян Э.Т. Самара: СамГТУ 2001 с.

Кальмансон Л.Д. Пелющенко О.И. Электрооборудование автомобиля ГАЗ-3110 «Волга»- М.: Издательство «Колесо» 2001. – 144 с.: ил.

![]() 6. Заключение.doc

6. Заключение.doc

Произведены расчеты:

- электромагнитный который показал что некоторое повышение магнитной индукции в магнитном участках наиболее полно использует магнитную систему электростартера.

- Расчет обмотки и ее тепловых параметров показал удовлетворительные условия для ее эксплуатации.

- Тепловой расчет отразил реальную картину охлаждения стартерного электродвигателя и показал что температура отдельных участков не превышает допустимых пределов.

- Экономическое сравнение проведенное с прототипом показал некоторое снижение себестоимости.

В целом расчеты произведены в соответствии с требованиями поставленного задания.

![]() 3. Составление методики испытаний электростартера и мнемосхемы блоков стенда испытаний.doc

3. Составление методики испытаний электростартера и мнемосхемы блоков стенда испытаний.doc

1. Устройство и принцип действия электростартера.

Электростартер конструктивно объединяет в себе: стартерный электродвигатель тяговое электромагнитное реле и приводной механизм.

Стартерный электродвигатель - четырехполюсный коллекторный -двигатель постоянного тока смешанного возбуждения с преобладанием МДС обмотки последовательного возбуждения без добавочных полюсов основными - конструктивными элементами которого являются якорь с обмоткой и коллектором корпус с полюсами и катушками обмотки возбуждения щеточный узел крышки корпуса.

Сердечник якоря шихтованный из пластин электротехнической стали напрессован на вал вращающийся в двух или трех опорах с бронзографитовыми подшипниками скольжения.

Обмотка якоря простая волновая с одно - или двухвитковыми секциями из прямоугольного или круглого медного провода. Концы секций обмотки якоря крепятся в петушках пластин коллектора.

Коллектор собранный из пластин коллекторной меди изолированных друг от друга и вала имеет цилиндрическую или торцевую контактную поверхность. Крепление пластин прочное на металлической втулке либо пластмассой. Контактная поверхность торцевого коллектора расположена в плоскости перпендикулярной к оси вала.

Корпус электростартера является частью магнитопровода и поэтому изготавливается из стали в виде сплошной трубы или полосы свернутой в трубу и сваренной вдоль стыка.

Полюсы штампованные из стали сплошные с надетыми на них катушками обмотки возбуждения крепятся к корпусу винтами.

Катушки последовательных и параллельных обмоток возбуждения устанавливаются на отдельных полюсах поэтому число катушек равно числу полюсов.

Крышки закрывающие корпус электростартера выполняются литыми из алюминиевого или цинкового сплава либо штампованными из стали. В центральных отверстиях крышек впрессованы вкладыши подшипников скольжения. Крышка со стороны привода имеет устойчивый с отверстиями под болты крепления стартера на двигателе внутреннего сгорания.

Щеткодержатели крепятся непосредственно или при помощи щеточной траверсы к крышке со стороны коллектора. В четырех щеткодержателях два из которых изолированы и два не изолированы от «массы» установлены меднографитные электрощетки прижимаемые к контактной поверхности коллектора пружинами.

Реле электромагнитное тяговое смонтированное на технологическом приливе крышки со стороны привода предназначено для подключения стартерного электродвигателя к аккумуляторной батарее и для ввода шестерни стартера в зацепление с шестерней на венце маховика ДВС. Основными конструктивными элементами тягового реле является сердечник втягивающая и удерживающая обмотки якорь корпус; возвратная пружина и основание реле; подвижный шток с контактным диском возвратной и демпфирующей пружинами; крышки реле с вмонтированными в неё контактными болтами. Якорь сердечник и корпус реле выполнены из ферромагнитного материала. Втягивающая и удерживающая обмотки выполнены из круглого медного провода расположены коаксиально на латунной втулке в которой свободно перемещается якорь реле. Втягивающая обмотка включается последовательно в цепь якоря стартерного электродвигателя и параллельно контактным болтам релё. Удерживающая обмотка рассчитана на удержание якоря реле в притянутом к сердечнику положении наматывается поверх втягивающей обмотки медным проводом меньшего сечения имеет самостоятельный вывод на «массу». При включении реле обе обмотки действуют согласно создавая необходимую притягивающую якорь когда зазор между ним и сердечником реле имеет наибольшую величину. При срабатывании реле контактные болты подключая стартерный электродвигатель к аккумуляторной батарее и одновременно шунтирует втягивающую обмотку выключая ее из работы что позволяет снизить расход электрической энергии батареи в процессе пуска двигателя внутреннего сгорания.

Приводной механизм предназначен для соединения валов и передачи вращающего (крутящего) момента стартерного электродвигателя маховику во время пуска двигателя внутреннего сгорания предохранения якоря стартерного электродвигателя от чрезмерного увеличения частоты вращения (разноса) маховиком запустившегося двигателя и разъединения валов после пуска двигателя внутреннего сгорания. Основными конструктивными элементами приводного механизма являются рычаг включения привода приводная муфта буферная пружина муфта свободного хода и щестерня привода. Рычаг включения привода подвешен на оси вокруг которой он может поворачиваться. Верхний конец рычага соединен с якорем тягового реле. Два пальца нижней разветвленной части рычага соединены с поводковой муфтой способной свободно перемещаться вдоль вала стартерного электродвигателя.