Двухступенчатый горизонтальный редуктор с косозубым зацеплением быстроходной ступени и шевронным зацеплением тихоходной ступени для механического привода

- Добавлен: 24.01.2023

- Размер: 3 MB

- Закачек: 0

Описание

Двухступенчатый горизонтальный редуктор с косозубым зацеплением быстроходной ступени и шевронным зацеплением тихоходной ступени для механического привода

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дополнительная информация

![]() ПЗ.doc

ПЗ.doc

)Тяговое усилие F=5 кН

)Скорость движения ленты V=1 мс

)Угловая скорость барабана =9 1с

)Срок службы Н=5000 ч

Кинематическая схема привода

Кинематический и силовой расчет редуктора5

Обоснование выбора электродвигателя9

Расчет допускаемых напряжений13

Расчет геометрических параметров передач17

Предварительный расчет валов и выбор подшипников.23

Конструктивные размеры шестерен и зубчатых колес.24

Конструктивные размеры корпуса редуктора26

Эскизная компоновка редуктора27

Расчет промежуточного вала28

Выбор и расчет подшипников34

Проверка шпоночных соединений36

Расчет посадки с натягом38

Выбор и расчет муфты МУВП41

Привод механизма служит для передачи вращения от вала электродвигателя к валу ленточного конвейера.

Электродвигатель превращает электрическую энергию в механическую вал двигателя совершает вращательное движение но число оборотов вала двигателя очень велико для скорости движения рабочего органа. Для снижения числа оборотов и увеличения момента вращения и служит данный редуктор.

В данном курсовом проекте разработан двухступенчатый цилиндрический редуктор. Цель работы выучить основы конструирования и получить навыки инженера-конструктора. К важным требованием к проектированию относится экономичность в изготовлении и эксплуатации удобство в обслуживании и ремонте надежность и долговечность редуктора.

Для обеспечения этих требований детали должны удовлетворять ряд критериев важнейшие из которых – прочность надежность износостойкость твердость теплостойкость технологичность.

В пояснительной записке выполнен расчет необходимый для конструирования привода механизма.

КИНЕМАТИЧЕСКИЙ И СИЛОВОЙ РАСЧЕТ РЕДУКТОРА

1 Определим мощность двигателя по исходным данным технического задания.

Где: F – сила полезного сопротивления Н; V – скорость мс; - коэффициент полезного действия редуктора.

В общем виде к.п.д. передачи определяется по формуле:

где - к.п.д. отдельных элементов привода.

Для привода данной конструкции к.п.д. определяется по формуле:

где - к.п.д. подшипников качения; ;

- к.п.д. цилиндрической зубчатой передачи; ;

- к.п.д. уплотнения валов;

Выбираем асинхронный электродвигатель серии 4А закрытого обдуваемого исполнения. Промышленность выпускает данные двигатели со следующими синхронными частотами вращения 314 157 105 79 .

2. Определим возможные передаточные числа редуктора

Где - заданная частота вращения выходного (тихоходного) вала редуктора.

В результате расчета получим следующие передаточные числа редуктора

Требование для двухступенчатого цилиндрического редуктора поэтому все двигатели удовлетворяют требованиям.

3. Определим передаточные числа ступеней редуктора для всех принятых вариантов

Принимаем стандартные ближайшие значения передаточных чисел:

Передаточные отношения тихоходной ступени

4. Рассчитаем частоты вращения валов для всех принятых вариантов

Частота вращения вала двигателя и ведущего вала редуктора.

Частота вращения промежуточного вала редуктора.

Частота вращения тихоходного вала редуктора.

5. Вычислим крутящие моменты на валах редуктора для всех вариантов.

Где - крутящий момент на промежуточном (втором) валу редуктора;

- КПД от третьего вала ко второму;

- КПД одной пары подшипника;

- КПД зубчатого зацепления.

Где - крутящий момент на быстроходном валу редуктора; - крутящий момент создаваемый двигателем; - мощность выбранного двигателя; - КПД муфты; - КПД от второго вала к первому.

Полученные результаты расчета заносим в таблицу 1.

Таблица 1 – Кинематический и силовой расчет редуктора.

Частота вращения вала двигателя

Быстроходная ступень

Частота вращения второго вала

Крутящие моменты на валах редуктора Нм

ОБОСНОВАНИЕ ВЫБОРА ЭЛЕКТРОДВИГАТЕЛЯ

Практика проектирования двухступенчатых редукторов показывает что при одном и том же моменте на тихоходном валу для передачи заданной мощности его габариты масса и стоимость тем больше. Чем больше передаточное отношение редукторов. Для электродвигателей наоборот чем выше частота вращения при данной мощности тем меньше его масса и стоимость. Рассчитаем несколько вариантов и выберем такой вариант чтобы масса привода была минимальной.

1. Для оценки предварительных размеров можно воспользоваться формулами.

Результаты сведем в таблицу 2

Таблица 2 – Межцентровые расстояния редуктора.

Частота вращения двигателя

3. Массу редукторов приблизительно оценим по формуле

Для двухступенчатых редукторов при

Результаты сведем в таблицу 3.

Таблица 3 – Результаты расчета.

Выбираем электродвигатель 4А160S4У3

Типоразмер двигателя

Синхронная частота nс

Диаметр вала электродвигателя

Рисунок 1- Параметры электродвигателя.

Частоты вращения валов

Мощности передаваемые отдельными частями привода:

Угловые скорости зубчатых колес:

Результаты расчетов сведем в таблицу 4.

Таблица 4 – Результаты кинематического расчета.

РАСЧЕТ ДОПУСКАЕМЫХ НАПРЯЖЕНИЙ

1. Выбор материала для зубчатых колес

Желая получить сравнительно небольшие габариты и невысокую стоимость редуктора применим для изготовления передачи сталь 40Х. Для шестерни и колеса применим одну и ту же марку стали с различной обработкой.

2. Расчет допускаемых контактных напряжений [sH]

Быстроходная передача

Допускаемые контактные напряжения определим по формуле:

Для улучшения предел контактной прочности sНlimb = 2HBш + 70 где

H l коэффициент безопасности Sн = 115 KHL- коэффициент долговечности.

Рассчитаем предел усталостной прочности:

для шестерни термообработка – улучшение твердость НВш = 280

для колеса термообработка – улучшение твердость НВк = 250.

Hlimbк = 2·НВк + 70 = 2·250 + 70 = 570 МПа.

Коэффициент долговечности KHL =1 при длительной эксплуатации

для шестерни термообработка – улучшение твердость НВш = 250

для колеса термообработка – улучшение твердость НВк = 230.

Hlimbк = 2·НВк + 70 = 2·230 + 70 = 530 МПа.

3. Расчет допускаемых напряжений изгиба [sF]

Быстроходная передача:

Допускаемые напряжения изгиба шестерни и колеса рассчитаем по формуле:

По таблице 3.9. [4] для стали 40Х улучшенной при твердости HB350

Коэффициент запаса прочности [n]F=[n]’F*[n]F’’. По таблице 3.9. [1] [n]’F=175;

для поковок и штамповок [n]F’’=1 следовательно [n]F=1.75*1=1.75

Рассчитаем допускаемые напряжения изгиба:

Тихоходная передача:

По таблице 3.9. [4] для стали 45 улучшенной при твердости HB350

РАСЧЕТ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ПЕРЕДАЧ

Быстроходная ступень (цилиндрическая косозубая передача)

Межосевое расстояние :

где uцп =4 – передаточное отношение ступени;

Епр = 21×105 МПа – модуль упругости;

Т = 271.59 Н×м – момент на передаче;

КНb = 1.06 – коэффициент неравномерности распределения нагрузки по длине контактной линии;

= 4956 МПа – наименьшее допускаемой контактное напряжение ступени;

по СТ СЭВ 229 – 75 принимаем межосевое расстояние по 2-му ряду .

Ширина венца колеса: .

Модуль зубьев: берем

Определим угол наклона делительной линии зуба :

Суммарное число зубьев: . принимаем

Число зубьев шестерни:

Число зубьев колеса .

Действительное передаточное отношение: .

Проверим расчет определив d1 и d2

Уточняем значение угла по межосевому расстоянию

Выполняем проверочный расчет по контактным напряжениям

Предварительно определяем окружную скорость:

Назначаем 8 степень точности

Рассчитаем коэффициент торцового перекрытия

Коэффициент повышения прочности

Определим контактные напряжения

Условие выполняется.

Проверочный расчет по напряжениям изгиба

; - YF1=3.76; YF2=3.6

; - расчет ведем по колесу

Тихоходная ступень (цилиндрическая передача шевронная):

Межосевое расстояние найдем по формуле:

где uцп = 28 – передаточное отношение ступени;

Т = Т3 2=368.88Н×м – момент на колесе данной ступени;

КНb = 1.05 – коэффициент неравномерности распределения нагрузки по длине контактной линии;

= 46086 МПа –допускаемой контактное напряжение ступени;

принимаем межосевое расстояние по 1-му ряду .

Суммарное число зубьев:

Уточним угол наклона зубьев

Проверим расчет определив d3 и d4

; - YF3=3.76; YF4=3.6

Условия прочности соблюдаются

Рисунок 2 - Кинематическая схема цилиндрической передачи

Таблица 5 – Размеры колес зубчатых передач

ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ ВАЛОВ И ВЫБОР ПОДШИПНИКОВ.

Крутящие моменты в поперечных сечениях валов:

- быстроходного - Т1 =6998 Нм;

- промежуточного - Т2 =27159 Нм;

- тихоходного - Т3 =737.76 Нм.

Диаметр выходного конца ведущего вала находим по формуле

где [К] - допускаемое напряжение на кручение; [К] = 15 МПа;

Диаметр шеек под подшипник

Учитывая диаметр впадин шестерни шестерню выполняем

У промежуточного вала расчетом на кручение определяем диаметр опасного сечения под колесом 2.

Шестерня 3 выполняется отдельно от вала 2.

Диаметр выходного конца вала

Диаметр вала под колесом 4

КОНСТРУКТИВНЫЕ РАЗМЕРЫ ШЕСТЕРЕН И ЗУБЧАТЫХ КОЛЕС.

Быстроходная ступень.

Так как диметр вала под шестерню 45 мм то шестерню выполним за одно с валом.

Диаметр и длинна ступицы

Диаметр центров отверстий

Так как диметр вала под шестерню 45 мм то шестерню выполним съемной.

Рисунок 3 – Эскиз цилиндрического зубчатого колеса.

КОНСТРУКТИВНЫЕ РАЗМЕРЫ КОРПУСА РЕДУКТОРА

Корпус редуктора служит для размещения в нем деталей передач обеспечения смазки зацепления и подшипников предохранения деталей от загрязнения восприятия усилий в зацеплении зубчатых колес. Корпус редуктора должен быть достаточно прочным и жестким. Для удобства монтажа деталей корпус выполняется разъемным. Корпус изготовим из материала – серый чугун СЧ15 ГОСТ 1412-79.

Толщина стенки корпуса редуктора

Толщина стенки крышки редуктора

Наименьший зазор между наружной поверхностью колеса и стенкой корпуса

Толщина нижнего пояса корпуса(без бобышки)

Диаметр фундаментных болтов

Диаметр болтов крепящих крышку к корпусу у подшипников

Диаметр стяжных болтов

Диаметр болтов крепящих смотровую крышку

ЭСКИЗНАЯ КОМПОНОВКА РЕДУКТОРА

Выявляем расстояние между опорами и положение зубчатых колес относительно опор.

Ориентировочно назначаем для валов роликовые конические подшипники подбирая их по диаметрам посадочных мест для быстроходного вала принимаем роликовый подшипник с короткими цилиндрическими роликами без упорных буртов на одном из колец чтобы обеспечить одинаковое нагружение полушевронов.

№7308; ГОСТ 27365-87; ; ; .

№2308; ГОСТ 27365-87; ; ; .

№7314; ГОСТ 27365-87; ; ;

Принимаем зазоры между торцами колес и опорой а также между торцами колес и внутренней стенкой корпуса

Подшипник в корпус редуктора размещаем углубив их на 3 4 мм от внутренней стенки.

Зазор между наружной поверхностью колес и внутренней стенкой принимаем 10мм.

Рисунок 4 – Эскиз корпуса редуктора.

РАСЧЕТ ПРОМЕЖУТОЧНОГО ВАЛА

1. Определение нагрузок действующих на вал

Рисунок 5 – Эскиз промежуточного вала.

Силы действующие на колесо Z2

Силы действующие на колесо Z3

Используя эскизную компоновку составим расчетную схему вала

Определим реакции опор вала в плоскости XOZ

Определим реакции опор вала в плоскости YOZ

Суммарные изгибающие моменты

Эпюры крутящих и изгибающих моментов приведены на рисунке 8.1.

Рисунок 6 – Эпюры крутящих и изгибающих моментов.

2. Приближенный расчет вала

Проверим правильность определения диаметра вала в сечении II под колесом 2

Эквивалентный изгибающий момент в сечении II

Для промежуточного вала принимаем сталь 45 ГОСТ 1050-88. Термообработка улучшение – НВ 240 255

Пределы выносливости

Допускаемое напряжение изгиба

где: - масштабный фактор. При d=45мм

- коэффициент запаса прочности. Принимаем

- коэффициент концентрации напряжения для шпоночного соединения

Момент сопротивления сечения

При d=60мм сечение паза шпонки b=14мм

- Напряжение в сечении меньше допускаемого поэтому окончательно принимаем диаметр вала под колесом .

3. Расчет вала на усталость

Принимаем что нормальные напряжения от изгиба изменяются по симметричному циклу а касательные от кручения – по пульсирующему.

Наиболее опасным является сечении II в месте расположения колеса 2 концентрация напряжений обусловлена наличием шпоночной канавки.

Моменты сопротивления сечения

Амплитуда и среднее напряжение цикла касательных напряжений

Амплитуда нормальных напряжений изгиба

среднее напряжение изгиба

Коэффициенты запаса усталостной прочности по нормальным и касательным напряжениям

где - масштабные факторы

- коэффициенты концентрации напряжений с учетом влияний шероховатости поверхности.

- коэффициенты влияния шероховатости поверхности

- при отсутствии упрочнения вала.

- коэффициенты чувствительности материала к асимметрии цикла напряжений.

Окончательно получим

Так как то вал достаточно прочен.

Остальные валы спроектированы по тем же зависимостям и можно утверждать что они тоже достаточно прочны. Кроме того вал быстроходный увеличен из условия соединения с электродвигателем.

ВЫБОР И РАСЧЕТ ПОДШИПНИКОВ

В главе 10.1 определены горизонтальные и вертикальные составляющие реакций опор.

Осевые составляющие равны

- действует на подшипник В.

Параметры роликового конического подшипника.

№2308; ГОСТ 27365-87; ; ; ; С=56.1кН С0=32.5кН

Проверочный расчет подшипника.

Эквивалентную динамическую нагрузку подшипника определим по формуле:

где: V – коэффициент вращения кольца. V=1 – при вращении внутреннего кольца.

X и Y – коэффициенты

- коэффициент безопасности для редукторов всех конструкций.

- температурный коэффициент при t≤100°С

Для опоры В как наиболее нагруженной

Расчетная долговечность подшипника

Так как срок службы редуктора то подшипник подобран правильно

ПРОВЕРКА ШПОНОЧНЫХ СОЕДИНЕНИЙ

Размеры шпонок выбираем в зависимости от диаметра вала

Принимаем шпонки призматические по ГОСТ 23360-78. Материал шпонок – сталь 45 нормализованная. Допускаемое напряжение смятия боковой поверхности длину шпонки принимаем на 5 10мм меньше длинны ступицы.

Соединение вала с зубчатым колесом 2 диаметр соединения 45мм

Сечение шпонки длинна шпонки 50мм

Рисунок 7 – Схема шпоночных соединений.

Расчет остальных шпонок в редукторе представим в виде таблицы

Таблица 6. – Расчет шпоночных соединений.

Таким образом все шпоночные соединения обеспечивают заданную прочность и передают вращающий момент.

Смазка зубчатого зацепления производится окунанием зубчатого колеса в масло заливаемое внутрь корпуса до уровня обеспечивающего погружение колес примерно на 15 20мм.

Объем масляной ванны Vм определяем из расчета масла на 1кВт передаваемой мощности.

При внутренних размерах корпуса редуктора: В=527мм L=322мм определим необходимую высоту масла в корпусе редуктора

При окружной скорости зубчатого колеса 2- рекомендуется вязкость масла 59ссm. При скорости зубчатого колеса 4 рекомендуемая вязкость 118ссm

Принимаем масло индустриальное Н100А ГОСТ 20799-75

При окружной скорости колес более 1мс брызгами масла покрываются все детали передач и внутренних поверхностей стенок стекающие с этих элементов капли масла попадают в подшипники.

РАСЧЕТ ПОСАДКИ С НАТЯГОМ

Цилиндрическое колесо и промежуточный вал редуктора

Диаметр вала в месте посадки: мм; диаметр ступицы: мм; длина ступицы:

мм; мм; шероховатости вала и отверстия мкм. Сборка осуществляется методом прессования.

Рисунок 8 - Схема посадки с натягом

Для соединения колеса с валом выбираем соединение с натягом.

Произведем расчет соединения с натягом.

а) Определим среднее контактное давление

рm = 2×К×Т×103(p×d2×L×f)

где К = 2 45 принимаем К=2 fc = 008 fп = 02

рm = 2×2×271.59×103(314×452×60×008) = 35.59Нмм2

Определяем коэффициенты С1 и С2:

С1 = (1 + (d1d)2)(1 – (d1d)2)- m = (1 + (045)2)(1 – (045)2) - 03 =07

С2 = (1 + (dd2)2)(1 – (dd2)2) + m = (1 + (4572)2)(1 – (4572)2) +

Определяем деформацию детали:

D = рm×d×103×(C1E1 + C2E2) =35.59×45×103×(07(21×105)+258(21×105))= =25 мкм

Определим поправку на обмятие микронеровностей

u = 55×(Ra1 + Ra2) = 55×(08 + 08) = 88 мкм

Определим температурную деформацию

Dt = d×[(t2 - 20°)×a2 – (t1 - 20°)×a1] = 0 мкм так как a1=a2.

Определим минимальный требуемый натяг

[N]min ³ D + u + Dt = 25 + 88 + 0 = 33.8 мкм

Определим максимальное контактное давление допускаемое прочностью охватывающей детали

[p]max = 05×sТ2×[1 – (dd2)2] = 05×580×[1 – (4572)2] = 17672 Нмм2

Определим максимальную деформацию соединения

[D]max = [p]max×Dp = 17672×2535.59 = 124.13 мкм

Определяем максимальный допустимый натяг

[N]max [D]max + u = 124.13 + 88 = 136.93 мкм

Выбираем посадку Н8х8

Nmin = 58 > [N]min = 33.8

Nmax = 136 [N]max = 136.93

Определяем давление от максимального натяга Nmax выбранной посадки

pmax = (Nmax - u)×pD = (136 – 88)×35.5925 = 181.08 Нмм2

Для выбранной посадки определяем силу запрессовки

Fп = p×d×L×pmax×fп = 314×45×60×181.08×02 = 307кН.

Т.е. требуется пресс развивающий силу не менее 307 кН.

ВЫБОР И РАСЧЕТ МУФТЫ МУВП

Используемые в приводе муфты являются компенсирующими любые взаимные смещения валов - осевое радиальное угловое.

Муфты выбираются по наибольшему диаметру концов соединяемых валов и максимальному расчетному моменту:

где - наибольший длительно действующий на соединяемых валах крутящий момент Нм. ;

- коэффициент учитывающий степень ответственности передачи принимаем - авария машины

- коэффициент учитывающий условия работы

- для неравномерно нагруженных механизмов.

- коэффициент углового смещения

- наибольший крутящий момент передаваемый муфтой

Производим проверочный расчет пальцев на изгиб упругих втулок на смятие

Рисунок 9 - Муфта упругая втулочно-пальцевая.

; L=165мм; d=35мм; D=140мм; d1=67мм; D1=105мм; dп=14мм; С=10мм; z=6.

Муфта выбрана верно так как запас прочности всех ее элементов вполне достаточен.

В данной работе приведен полный проектный расчет редуктора и проверены все его основные детали. Проведен кинематический анализ привода конвейера выбран двигатель.

Спроектированы зубчатые передачи быстроходной и тихоходной ступеней редуктора проведен расчет на изгибную и контактную прочность.

Выполнен расчет и конструирование валов шпоночных соединений проверены валы шпонки по допустимым нагрузкам.

Выбраны и рассчитаны подшипники для валов редуктора ресурс подшипников полученный при работе удовлетворяет необходимые условия работы подшипников.

Сконструированы и рассчитаны элементы корпуса редуктора подшипниковые узлы и вспомогательные элементы корпуса редуктора.

Детали машин: Учеб. Для студентов высш. техн. учеб. заведений. – 5-е изд. перераб. – М.: Высш. шк.1991. – 383 с.

Проектирование механических передач: Учебно-справочное пособие для втузов С. А. Чернавский Г. А. Снесарев Б. С. Козинцев и др. – 5-е изд. перераб. и доп. – М.: Машиностроение 1984. – 560 с.

С. А. Чернавский Г. М. Ицкович К. Н. Боков

Курсовое проектирование деталей машин: Учеб. пособие для техникумов и др. – М.: Машиностроение 1980. – 351 с.

Дунаев П. Ф. Леликов О. П.

Детали машин. Курсовое проектирование: Учеб. пособие для машиностроит. спец. техникумов. – 2-е изд. перераб. и доп. – Высш. шк. 1990. – 399 с.

Конструирование узлов и деталей машин. Учебное пособие для техн. спец. Вузов. – 7-е изл. испр. – М.: Высшая школа. 2001.-447с.

Курсовое проектирование деталей машин: Учебное пособие для студентов машиностроительных специальностей вузов.- Л.: Машиностроение Ленингр. отд-ние 1984. 400с.

Поляков В.С. Барбаш И.Д. Ряховский О.А.

Справочник по муфтам. 2-е изд. испр. и доп.- Л.: Машиностроение Ленингр. отд-ние 1979. – 344с. ил.

![]() Спецификация.spw

Спецификация.spw

Болт М8 х 22 ГОСТ 7805-70

Болт М10 х 18 ГОСТ 7805-70

Болт М10 х 32 ГОСТ 7805-70

Болт М10 х 40 ГОСТ 7805-70

Болт М14 х 100 ГОСТ 7805-70

Гайка М10 ГОСТ 15526-70

Гайка М14 ГОСТ 15526-70

Мaнжета 1-35 х 58-1 ГОСТ 8752-79

Мaнжета 1-65 х 90-1 ГОСТ 8752-79

Подшипник 7308 TУ37.006. 162-89

Подшипник 7314 TУ37.006. 162-89

Подшипник 2308 ГОСТ 8328-75

Рым-болт М10.19 ГОСТ 4751-73

Шайба 10 Н ГОСТ 6402-70

Шайба 14 Н ГОСТ 6402-70

Шпонка 8 х 7 х 50 ГОСТ 23360-78

Шпонка 14 х 9 х 70 ГОСТ 23360-78

Шпонка 14 х 9 х 90 ГОСТ 23360-78

Штифт 8 х 30 ГОСТ 3129-70

![]() Колесо косозубое.cdw

Колесо косозубое.cdw

Коэффициент смещения

Обозначение чертежа сопряжен

ного зубчатого колеса

Сталь 40Х ГОСТ 4543-71

Термообработка - улучшение с твердостью зубьев 235 262 HВ

*Размеры для справок.

Радиусы скруглений-2мм.

![]() Вал шестерня.cdw

Вал шестерня.cdw

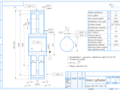

![]() Сборка общая.cdw

Сборка общая.cdw

Мощность передаваемая редуктором 10.73 кВт.

Частота врашения выходного вала 130.8 обмин.

Крутящий момент на выходном валу 737.76 Н

Степень точности: Быстроходная ступень 9В.

Размеры для справок.

Зазоры в зацеплении и пятна контакта по степени точности

В собранном редукторе

валы должны проворачиваться от руки

плавно и без заеданий.

Провести обкатку редуктора в соответствии с установленными

Плоскость разъема при сборке уплотнить герметиком УТ 34

Внутреннюю плоскость корпусов покрыть грунтом

ФЛ-03К-коричневый ГОСТ 9100-80

наружную поверхность окрасит

эмалью ХВ-124-серый ГОСТ1044-80.

В редуктор залить масло индустриальное Н100А по ГОСТ

Сборка узлов подшипников качественная по ГОСТ3325-85.

Технические требования

Рекомендуемые чертежи

- 26.05.2022

- 30.09.2022

- 04.02.2024

- 24.01.2023