Двухдисковое сцепление для автомобиля-самосвала 6*4 полной массой 33 тонны

- Добавлен: 25.01.2023

- Размер: 2 MB

- Закачек: 1

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дополнительная информация

![]() Накладка фрикционная.dwg

Накладка фрикционная.dwg

КП 2-370102.320.04.00.00

Неуказанные предельные отклонения: Н14; ±IT2. 2. Заусенцы притупить.

![]() 2.docx

2.docx

На автомобиле-самосвале МАЗ-5516 (рисунок 6) с колесной формулой 6×4 и полной массой 33 т установлено двухдисковое фрикционное сцепление.

Рисунок 6 – Автомобиль-самосвал МАЗ-5516

В двухдисковом фрикционном сцеплении грузового автомобиля МАЗ-5516 (рисунок 7) сжатие маховика 1 нажимного 18 среднего ведущего 3 и двух ведомых 2 дисков осуществляется периферийными цилиндрическими пружинами 16 равномерно расположенными в два ряда по окружности. Каждый ряд включает по 14 пружин.

Ведомые диски включают в себя гасители крутильных колебаний каждый из которых имеет по шесть цилиндрических пружин 5 и по два стальных фрикционных кольца 4. Средний ведущий и нажимной диски направляющими выступами входят в пазы маховика пружины 6 расположены между маховиком и средним диском. При выключении сцепления они перемещают средний диск на необходимую величину которая регулируется четырьмя штоками 7. Четыре рычага 9 выключения сцепления установлены в вилках 10 закрепленных в кожухе 15 сферическими гайками 11. К внутренним концам рычагов присоединено кольцо 14 в которое при выключении сцепления упирается выжимной подшипник 13 муфты выключения. Смазывание муфты и подшипника производится через гибкий шланг из масленки закрепленной на картере 12. В верхней и нижней частях картера сцепления находятся люки с крышками 8 и 17. Нижняя крышка 17 имеет вентиляционные отверстия.

Рисунок 7 - Сцепление автомобиля-самосвала МАЗ-5516:

— маховик; 2 — ведомые диски; 3 — ведущий диск; 4 14 — кольца; 5 6 16 — пружины; 7 — шток; 8 17 — крышки; 9 — рычаг; 10 — вилка; 11 — гайка; 12 — картер; 13 — подшипник; 15 — кожух; 18 — нажимной диск

Привод сцепления (рисунок 8) — механический с пневматическим усилителем. Пневмоусилитель состоит из клапана управления и силового цилиндра. Клапан управления включен в механический привод сцепления последовательно. Это обеспечивает действие усилителя пропорционально силе давления на педали сцепления и позволяет выключать сцепление одним механическим приводом при неработающем пневмоусилителе.

Рисунок 8 - Привод сцепления с пневматическим усилителем автомобиля МАЗ-5516:

а — привод; б — клапан усилителя; 1 — педаль; 2 10 и 15 - валики; 3 8 11 14 и 19 - рычаги; 46 и 12 — тяги; 5 — двуплечий рычаг; 7 — пружина; 9 — кронштейн; 13 — корпус клапана; 16 — шланг; 17 — пневмоцилиндр; 18 — шток пневмоцилиндра; 20 и 23 — крышки; 21 — клапан; 22 — шток клапана; 24 — регулировочная гайка; 25 — задняя серьга;

А и Б полости; В — отверстие

Клапан управления пневматического усилителя имеет корпус с крышками 20 и 23. Шток 22 клапана управления соединен с задней серьгой 25 тяги 12. На серьгу навернута регулировочная гайка 24 с контргайкой. Шланг соединяет полость А корпуса под клапаном с тормозным краном пневмосистемы поэтому в полости постоянно поддерживается давление в результате подачи сжатого воздуха. Отверстие В под штоком сообщается с атмосферой а средняя полость Б через шланг 16 — с рабочей полостью пневмоцилиндра 17. Валик 75 вилки выключения сцепления рычагом 19 шарнирно соединен с наружным концом штока 18 пневмоцилиндра.

Если на педаль сцепления не нажимают то между крышкой 23 клапана и регулировочной гайкой 24 штока 22 имеется зазор 35 — 37 мм. Усилитель в этом случае выключен. При нажатии на педаль 1 сцепления корпус 13 клапана вместе с тягой 12 перемещается вправо зазор уменьшается и крышка 23 упирается в регулировочную гайку 24 усилие передается на рычаг 14 и в результате поворота валика 15 сцепление выключается. Одновременно сжатый воздух из полости А поступает через клапан 21 открываемый концом штока 22 в полость Б и далее по шлангу 16 в пневмоцилиндр 17. Сжатый воздух перемещает поршень который через шток 18 и рычаг 19 создает дополнительное усилие на валике 15 облегчающее работу водителя при выключении сцепления.

Если педаль сцепления отпустить то клапан 21 закроется так как давление на него штока 22 прекратится. Клапан управления включен в механический привод сцепления последовательно поэтому действие усилителя пропорционально давлению ноги водителя на педаль сцепления. При неисправном усилителе сцепление может быть выключено силой прикладываемой водителем к педали. При откидывании кабины соединения привода сцепления не нарушаются благодаря наличию вертикальной тяги 4.

![]() 6.docx

6.docx

В первой части курсового проекта был произведен информационно-патентный анализ конструкций сцеплений грузовых автомобилей.

При выполнении проекта за прототип было взято двухдисковое сцепление автомобиля-самосвала МАЗ-5516 с характеристик которого и были взяты исходные данные для проектирования.

В расчетной части курсового проекта был выполнен расчет основных параметров сцепления: фрикционных накладок сцепления параметры отжимных пружин выбор параметров гасителя крутильных колебаний; произведен расчет привода сцепления и нагруженности сцепления.

Все параметры рассчитанные в ходе выполения проекта приведены в таблице 3.

Таблица 3 - Параметры спроектированного сцепления

Наименование параметр

параметры дисков и фрикционных накладок

Размеры нажимно-го диска

Ход нажимного диска

Коэффициент запаса сцепления

Число поверхностей трения

Зазор между поверхностями трения

Момент трения сцепления

показатели нагруженности

Удельная работа буксова-ния

трогание на 1 передаче (=002)

трогание на 1 передаче (=016)

трогание на 2 передаче (=002)

Повыше-нии темпе-ратуры нажимно-го диска за одно включе-ние

Удельное давление на фрикционную накладку

параметры периферийных пружин

Число периферийных пружин

Средний диаметр витка

Длина пружины в свободном состоянии

Длина при включенном сцеплении

Нажимное усилие одной витой пружины

параметры гасителя крутильных колебаний

Момент предварительной затяжки пружин

Угол замыкания гасителя

средний диаметр витка

Вторым этапом выполнения курсового проекта стало выполнение графической части проекта. Была выполнена принципиальная схема привода сцепления сборочный и установочный чертежи сцепления. В качестве рабочего чертежа был выполнен рабочий чертеж фрикционной накладки.

2 Выбор размеров фрикционных накладок ведомого диска

Предварительно принимаем:

В соответствии с рекомендациями [3 стр.145] выбираем коэффициент запаса сцепления: для грузовых автомобилей.

Число поверхностей трения z = 4 (сцепление двухдисковое).

Коэффициент трения составляет [2 стр.56]. Принимаем .

Отношение наружного и внутреннего диаметров накладок . Принимаем .

Удельное давление на фрикционные накладки для грузовых автомобилей составляет [2 стр.57]. Принимаем .

Определяем статический момент трения сцепления [2 стр.55]:

Мс = Ме max = 17 1225 = 20825Нм (1)

Так как [2 стр.56] (2)

где - радиус трения - площадь накладки то

предварительно находим:

r = R Kr = 0185 055 = 0102 м.

Исходя из максимального момента и максимальных оборотов двигателя выбираем по ГОСТ 12238-76 размеры фрикционных накладок:

толщина . [3 стр.145 табл.6.1]

Рисунок 3.1 - Характеристика цилиндрической нажимной пружины.

Длина пружины в свободном состоянии [4 стр.114]:

ΔL0 = 8 3 + 19 + (8 – 1) 075 = 4825 мм

где - зазор между витками при выключенном сцеплении

Тогда длина пружины в сжатом состоянии при включенном сцеплении будет равна:

Lсж = 4825 – 16 = 3225 мм

W1 = 807 = 118066 Дж

W2 = 807 = 415348 Дж

W1 = 261 = 425257 Дж

Площадь поверхности трения определяется по формуле [5]:

А = 095 4 314 (422 – 222) 4 = 38182 см2

где А - площадь накладки;

– число поверхностей трения;

коэффициент 095 учитывает наличие заклепок.

Удельная работа буксования [5]:

L 1 = 118066 38182 = 3092 Джсм2

L 2 = 415348 38182 = 10878 Джсм2

L 3 = 425257 38182 = 11138 Джсм2

По рекомендации [2 стр.62] удельная работа буксования не превышает значения L = 160 Джсм2.

Повышение средней температуры нажимного диска при трогании автомобиля с места [5]:

где γ – доля теплоты воспринимаемой нажимным диском для двухдискового сцепления γ=025

Автомобиль: Анализ конструкций элементы расчета Осепчугов В.В. Фрумкин А.К.; – М.: Машиностроение 1989.

Автомобили: Конструкция конструирование и расчет. Трансмиссия

А.И.Гришкевич В.А.Вавуло Л.А.Молибошко и др. – Мн.: Выш.шк. 1985.

Проектирование трансмиссии автомобиля: Справочник А.И.Гришкевич Б.У.Бусел Л.А.Молибошко и др.; – М.: Машиностроение 1984.

Армейские автомобили. Конструкция и расчет. Часть 1: Типы автомобилей компоновка силовые передачи под ред. А.С. Антонова – М.: Воениздат 1970.

Конструирование и расчет автомобиля: Учебник для студентов втузов обучающихся по специальности «Автомобили и тракторы» П. П. Лукин Г. А. Гаспарянц В. Ф. Родионов. – М.: Машиностроение 1984.

Автомобили: Основы конструкции: учебник для студ. высш. учеб. заведений В. К. Вахламов. – 4-е изд. стер. – М.: Издательский центр «Академия» 2008

![]() Схема принципиальная А2.dwg

Схема принципиальная А2.dwg

КП 2-370102.320.01.00

- педаль 2 - рычаг 3 - тяга 4 - клапан пневмоусилителя 5 - шланг 6 - пневмоцилиндр 7 - валик выключения сцепления

![]() 1.docx

1.docx

Однодисковое сцепление

Изобретение относится к области транспортного машиностроения и предназначено для использования в трансмиссиях транспортных средств в качестве узла сцепления. Сцепление транспортного средства содержит картер маховик ведомый и нажимной диски кожух нажимного диска закрепляемый на маховике оттяжные рычаги шарнирно закрепленные на кожухе и соединенные шарнирно с нажимным диском муфту выключения сцепления выжимной подшипник и гидравлический привод сцепления. Сцепление снабжено промежуточным валом один конец которого жестко соединен с первичным валом коробки передач а другой установлен в маховике посредством радиального подшипника. Ведомый диск установлен на промежуточном валу посредством шлицевого соединения. Выжимной подшипник установлен на втулке с противоположной от муфты выключения сцепления стороны. Техническим результатом является расширение функциональных возможностей сцепления повышение эффективности его работы а также увеличение надежности.

Изобретение относится к области узлов обеспечивающих нормальную эксплуатацию транспортных средств.

Известно сцепление автомобиля содержащее картер маховик предназначенный для соединения с валом двигателя ведомый диск предназначенный для передачи крутящего момента на первичный вал коробки перемены передач нажимной диск кожух нажимного диска закрепленный на маховике оттяжные рычаги шарнирно закрепленные в кожухе и соединенные шарнирно с нажимным диском муфту выключения сцепления и выжимной подшипник (В.И.Борисов и др. Автомобиль ГАЗ-66. М.: Машиностроение 1966).

Известное сцепление имеет ограниченные функциональные возможности при использовании совместно с дизельным двигателем на автомобиле с откидывающейся вперед кабиной.

Задачей изобретения является расширение функциональных возможностей сцепления.

Другой задачей является эффективность действия при надежности работы.

Изобретение направлено также на повышение долговечности при простоте обслуживания и легкости управления.

Для решения данной задачи предлагается сцепление транспортного средства содержащее картер маховик предназначенный для соединения с валом двигателя ведомый диск предназначенный для передачи крутящего момента на первичный вал коробки перемены передач нажимной диск кожух нажимного диска закрепленный на маховике оттяжные рычаги шарнирно закрепленные в кожухе и соединенные шарнирно с нажимным диском муфту выключения сцепления и выжимной подшипник.

Сцепление снабжено промежуточным валом который предназначен для передачи крутящего момента от ведомого вала на первичный вал коробки перемены передач и втулкой установленной на первичном валу и предназначенной для передачи осевого усилия через выжимной подшипник на оттяжные рычаги.

Один конец промежуточного вала жестко соединен с первичным валом коробки перемены передач другой конец промежуточного вала установлен в маховике посредством радиального подшипника.

Выжимной подшипник установлен на втулке с противоположной от муфты выключения сцепления стороны а ступица ведомого диска посредством шлицевого соединения установлена на промежуточном валу.

Ведомый диск снабжен фрикционными накладками и установлен на ступице через демпфер крутильных колебаний.

Сцепление снабжено гидравлическим приводом рабочий цилиндр которого закреплен на картере с возможностью передвижения муфты вилкой установленной на шаровой опоре в картере.

Изобретение поясняется чертежами.

Рисунок 1 - Общий вид сцепления.

Рисунок 2 - Схема привода.

Сухое однодисковое сцепление транспортного средства содержит сборный картер состоящий из стальной цилиндрической части 4 и конической алюминиевой части 5 чугунный маховик 3 предназначенный для соединения с валом двигателя ведомый диск предназначенный для передачи крутящего момента на первичный вал коробки перемены передач нажимной диск 10 установленный внутри штампованного кожуха нажимного диска закрепленного на маховике оттяжные рычаги шарнирно закрепленные в кожухе и соединенные шарнирно с нажимным диском муфту выключения сцепления и выжимной подшипник.

Предусмотрены расположенные между кожухом и нажимным диском предварительно сжатые витые цилиндрические пружины П установленные но окружности нажимного диска.

Одна торцевая поверхность маховика 3 предназначена для крепления к коленчатому валу 1 двигателя болтами 6.

Ступица ведомого диска посредством шлицевого соединения установлена на промежуточном валу.

Выжимной подшипник установлен на втулке с противоположной от муфты выключения сцепления стороны.

Ведомый диск снабжен фрикционными накладками 9 для передачи крутящего момента с торцевой поверхности маховика 3 и установлен на ступице через демпфер крутильных колебаний.

Маховик 3 имеет стальной зубчатый венец предназначенный для вращения от стартера при запуске.

Литой нажимной диск 10 изготовлен из стали.

Демпфер крутильных колебаний выполнен в виде пружины 8 крутильных колебаний соединенной посредством заклепок 7 со ступицей 11 установленной на промежуточном валу 12 посредством подвижного шлицевого соединения.

Одна сторона промежуточного вала 12 установлена в гнезде маховика 3 через подшипник 19 а другая сторона соединена с ведущим валом 17 коробки перемены передач через шлицевое соединение по плотной посадке.

Ведомый диск 20 расположен между маховиком 3 и нажимным диском 10.

На втулке 21 жестко соединенной с кожухом с противоположной от ступицы 11 стороны установлена муфта 16 предназначенная для отжатия нажимного диска 10 от ведомого диска 20 посредством воздействия на оттяжные рычаги 18 при осевом перемещении втулки 14 удлинителя в случае прекращения передачи крутящего момента.

Втулка 14 имеет каналы 15 для передачи смазки к выжимному подшипнику 13.

Торцевая поверхность цилиндрической части 4 картера закрыта пластиной 2.

Цилиндрическая и коническая части 4 5 картера соединены стальными шпильками.

Пластина 2 является основанием для крепления частей 4 5 картера и коробки перемены передач.

Осевое перемещение муфты 16 осуществляется посредством воздействия усилием вилки 26 опорой которой является шарнир 27 через ток гидроцилиндра 25. Гидроцилиндр 22 закреплен посредством кронштейна состоящего из двух частей 23 24 к кожуху.

Сцепление транспортного средства содержащее картер маховик предназначенный для соединения с валом двигателя ведомый диск предназначенный для передачи крутящего момента на первичный вал коробки перемены передач нажимной диск кожух нажимного диска закрепленный на маховике оттяжные рычаги шарнирно закрепленные в кожухе и соединенные шарнирно с нажимным диском муфту выключения сцепления и выжимной подшипник отличающееся тем что оно снабжено промежуточным валом который предназначен для передачи крутящего момента от ведомого вала на первичный вал коробки перемены передач и втулкой установленной на первичном валу и предназначенной для передачи осевого усилия через выжимной подшипник на оттяжные рычаги.

Сцепление по п.1 отличающееся тем что один конец промежуточного вала жестко соединен с первичным валом коробки перемены передач другой конец промежуточного вала установлен в маховике посредством радиального подшипника.

Сцепление по п.1 отличающееся тем что выжимной подшипник установлен на втулке с противоположной от муфты выключения сцепления стороны а ступица ведомого диска посредством шлицевого соединения установлена на промежуточном валу.

Сцепление по п.1 отличающееся тем что ведомый диск снабжен фрикционными накладками и установлен на ступице через демпфер крутильных колебаний.

Сцепление по п.1 отличающееся тем что снабжено гидравлическим приводом рабочий цилиндр которого закреплен на картере с возможностью передвижения муфты вилкой установленной на шаровой опоре в картере.

Центробежное сцепление

Изобретение относится к области машиностроения и предназначено для использования в автотракторной технике для сцепления двигателя с коробкой передач. Центробежное сцепление содержит маховик ведущий вал коробку передач центробежные грузы и кожух. Коленчатый вал имеет шлицы на которых подвижно установлена в качестве маховика ведущая полумуфта с элементами зацепления. На валу коробки передач неподвижно установлена ведомая полумуфта содержащая стыковочные выемки снабженные дорожками качения конфигурация которых имеет вид состыкованных вершин конусов по которым имеют возможность перемещаться элементы зацепления ведущей полумуфты. Ведущая полумуфта соединена с коленчатым валом с возможностью центробежного регулирования автоматического сцепления и разобщения полумуфт. Ведомая полумуфта может обладать подвижностью по шлицам и подпружиниванием упругим элементом в зависимости от высокой чувствительности агрегата к перегрузочным процессам. Достигается возможность автоматического сцепления и разобщения полумуфт и повышение эксплуатационной надежности центробежного сцепления.

Предлагаемое изобретение относится к области машиностроения в частности к передаче крутящих моментов двигателя на трансмиссию и может быть применено в первую очередь в автотракторной технике.

Известны однодисковые многодисковые комбинированные и центробежные сцепления. «Теория и конструкция автомобиля» В.М.Кленникова Москва 1967 г.

Основным недостатком указанных сцеплений является применение в них фрикционных накладок сравнительный износ которых наглядно подчеркивает нецелесообразность их применения связанную с необходимостью периодически менять накладки трудоемкостью ремонта.

Интенсивный износ указанных сцеплений осуществляется пробуксовкой при сравнительно небольшой скорости вращения коленвала и пробуксовкой дисков при повышенной нагрузке в двигателе и для его торможения необходимо применять дополнительные устройства что усложняет конструкцию. По этим причинам несмотря на автоматизацию упомянутое центробежное сцепление не нашло практического применения в автотранспорте.

Известны различные муфты для сопряжения деталей или валов. Наиболее близкой для применения в сцеплении является «Выключаемая муфта». А.С. 1124139 Е16D 1104. Бюл. №42 1984 г.

Эта муфта содержит две аналогичные по устройству полумуфты одна из которых жестка соединена как правило с ведущим валом.

Недостатком указанной муфты для предлагаемого изобретения являются: неподвижность ведущей полумуфты в осевом направлении неспособность автоматической стыковки и разобщения полумуфт отсутствие перекатывания одной полу муфты относительно другой в период включения или перегрузки двигателя.

Задачей предлагаемого изобретения является устранение указанных недостатков и повышение эксплуатационный надежности центробежного сцепления.

Поставленная задача решается тем что в предлагаемой конструкции коленчатый вал подвижно соединен с маховиком выполненным в качестве ведущей полумуфты а ведомая полумуфта содержит элементы зацепления в виде выемок соединенных между собой дорожками качения имеющих форму состыкованных вершин конусов по которым имеют возможность перекатываться и стыковаться шарики ведущей полумуфты шарнирно соединенной с коленчатым валом посредством рычагов центробежных грузов способствующих автоматизации стыковки и разобщения полумуфт при изменении крутящих моментов и при перегрузке двигателя.

Предлагаемое изобретение изображено на рисунках 3-5.

Рисунок 3 – Центробежное сцепление в разрезе

- коленчатый вал; 2 - центробежные грузы; 3 - шарнирный рычаг; 4 - маховик; 5 - шлицы; 6 - желобки; 7 - ролики; 8 - ведомая полумуфта; 9 - ведущая ступица; 10 - лопасти ведущей ступицы; 11 - упор; 12 - пружина; 13 - упор; 14 - лопасть каретки; 15 - каретка; 16 - соединительные шарики; 17 - стыковочные выемки; 18 - стыковочные шарики; 19 - ведомая каретка; 20 - ведомая ступица; 21 - ведущий вал; 22 - арочные гнезда; 23 - сепараторы.

Рисунок 4 - Маховик в виде полумуфты:

- болт с потайной головкой; 25 - лотки; 26 - совместные пазы; 28 - кольцевая крышка; 29 - болт с потайной головкой; 31 - кожух.

Рисунок 5 - Общий вид ведомой полумуфты.

Центробежное сцепление состоит (рисунок 3) из маховика 4 установленного на шлицы 5 коленчатого вала 1 ведомой полумуфты 8 жестко соединенной с ведущим валом 21 коробки передач центробежных грузов 2 и кожуха 31.

Маховик 4 (рисунок 4) выполнен в виде упругой полумуфты скомпонованный из ступицы 9 и концентрично расположенный на ней каретки 15.

В торцевой части каретки 15 выполнены арочные гнезда 22 где расположены стыковочные шарики 18 заблокированные сепараторами 23 жестко соединенными с корпусом каретки 15 болтами 24 с потайной головкой.

Каретка 15 подвижно соединена со ступицей 9 посредством одиночных соединительных шариков 16 расположенных в лотках 25 ограниченных лопастями 10 ступицы 9 и лопастями 14 каретки 15.

Поочередно с лотками 25 в каретках 15 и ступице 9 выполнены совместные пазы 26 в которых расположены пружины 12 одетые на упоры 11 и 13.

Шарики 16 пружины 12 и упоры 11 и 13 закрыты кольцевой крышкой 28 закрепленной в корпусе ступицы 9 болтами 29 с потайной головкой.

Ведомая полумуфта (рисунок 5) по устройству аналогична маховику полумуфте за исключением элементов зацепления выполненных в каретке 19 в виде стыковочных выемок 17 соединенных между собой дорожками качения в форме состыкованных вершин конусов.

Коленчатый вал 1 соединен с маховиком 4 посредством шарнирных рычагов 3 на одном конце которых расположены центробежные грузы 2 а на втором - ролики 7 входящие в пазы желобков 6 маховика.

Работает центробежное сцепление следующим образом. При увеличении вращения коленчатого вала 1 под воздействием центробежных сил грузы 2 совместно с рычагами 3 одним концом отклоняются от коленчатого вала в сторону маховика 4 а другим концом рычаги перемещаются в крайнее нижнее положение по желобкам 6 и роликами 7 передвигают маховик 4 в сторону ведомой полумуфты 8 и стыкуются с ней. Одновременно с коленчатым валом 1 вращается и ведущая ступица 9 а усилие от ее лопастей 10 (рисунок 4) через упоры 11 пружины 12 упоры 13 передается на лопасти 14 каретки 15 которая перекатывается по соединительным шарикам 16 сжимает пружины 12 и начинает поворачиваться совместно с ведущей ступицей 9 (рисунок 3). Последующее усилие от ведущей каретки 15 через стыковочные выемки 17 и стыковочные шарики 18 передается на ведомую каретку 19 ведомую ступицу 20 и ведущий вал 21 коробки передач.

При снятии нагрузки на коленчатом валу путем педали подачи горючего грузы 2 под воздействием центробежных сил опускаются в крайнее нижнее положение и ролики 7 передвигают маховик 4 в исходное положение холостых оборотов.

При перегрузках стыковочные шарики 18 выходят из стыковочных выемок 17 перекатываются по дорожкам качения и полумуфты периодически работают вхолостую то есть пробуксовывают.

Из-за отсутствия фрикционных накладок значительно повышается ресурс использования центробежного сцепления которое по сравнению с известными обладает высокой износоустойчивостью а его долговечность может быть продлена путем простой замены шариков на местах использования.

Центробежное сцепление содержащее маховик ведущий вал коробку передач центробежные грузы и кожух отличающееся тем что коленчатый вал имеет шлицы на которых подвижно установлена в качестве маховика ведущая полумуфта с элементами зацепления а на валу коробки передач неподвижно установлена ведомая полумуфта содержащая стыковочные выемки снабженные дорожками качения конфигурация которых имеет вид состыкованных вершин конусов по которым имеют возможность перемещаться элементы зацепления ведущей полумуфты соединенной с коленчатым валом с возможностью центробежного регулирования автоматического сцепления и разобщения полумуфт.

Центробежное сцепление по п.1 отличающееся тем что в зависимости от высокой чувствительности агрегата к перегрузочным процессам ведомая полумуфта может обладать подвижностью по шлицам и подпружиниванием упругим элементом.

![]() Список использованных источников.docx

Список использованных источников.docx

Автомобиль: Анализ конструкций элементы расчета Осепчугов В.В. Фрумкин А.К.; – М.: Машиностроение 1989.

Автомобили: Конструкция конструирование и расчет. Трансмиссия

А.И.Гришкевич В.А.Вавуло Л.А.Молибошко и др. – Мн.: Выш.шк. 1985.

Проектирование трансмиссии автомобиля: Справочник А.И.Гришкевич Б.У.Бусел Л.А.Молибошко и др.; – М.: Машиностроение 1984.

Армейские автомобили. Конструкция и расчет. Часть 1: Типы автомобилей компоновка силовые передачи под ред. А.С. Антонова – М.: Воениздат 1970.

Конструирование и расчет автомобиля: Учебник для студентов втузов обучающихся по специальности «Автомобили и тракторы» П. П. Лукин Г. А. Гаспарянц В. Ф. Родионов. – М.: Машиностроение 1984.

Автомобили: Основы конструкции: учебник для студ. высш. учеб. заведений В. К. Вахламов. – 4-е изд. стер. – М.: Издательский центр «Академия» 2008

Конспект лекций по дисциплине «Проектирование трансмиссии». Преподаватель В. А. Сергеенко.

![]() 4.docx

4.docx

Исходными данными для расчета привода являются:

- допустимое усилие педали. Для грузовых автомобилей по ГОСТ 21398-75 Pдоп ≤ 150 Н при наличии усилителя. [3 c. 159]

Принимаем Pдоп = 140 Н

- полный ход педали. Для грузовых автомобилей lпед ≤ 190 мм. [3 c. 159]

Принимаем lпед = 180 мм.

- перемещение нажимного диска – 3 мм (см. раздел 3).

Общее передаточное отношение привода от педали нажимного диска:

где lр – рабочий ход педали (140 160 мм ) [2 c. 69].

lн – перемещение нажимного диска.

Максимальное усилие на педали

Fпед = Fн (u ) + Fо (uо о)

где – КПД привода = 085;

uо и о – передаточное отношение и КПД части привода от оттяжной пружины с усилием Fо до педали.

Fпед = 120688 (466 085) + 9655 (85 09) = 4309 Н

Определяем усилие развиваемое его цилиндром

Fус = (Fпед – Fдоп) uус ус

где uус и ус – соответственно передаточное отношение и КПД части привода от педали до места установки цилиндра усилителя.

Fус = (4309 – 140) 58 089 = 14975 Н

Диаметр цилиндра пневмоусилителя

где – давление воздуха в ресивере = 065 075 МПа [2 c. 70].

![]() Содержание.docx

Содержание.docx

грузовых автомобилей 6

Обоснование и описание принятой конструкции сцепления 16

Выбор основных параметров сцепления .20

1 Исходные данные 20

2 Выбор размеров фрикционных накладок ведомого диска 21

3 Выбор параметров отжимных пружин ..23

4 Выбор параметров гасителя крутильных колебаний ..26

Расчет привода сцепления 27

Расчет нагруженности сцепления 29

Список использованных источников .36

![]() 5.docx

5.docx

К показателям нагруженности относят удельную работу буксования при трогании автомобиля с места и повышение температуры при нагреве ведущего диска за одно включение.

Исходные данные для расчетов представлены в таблице 2.

Таблица 2. Исходные данные

Наименование параметр

Максимальная мощность

Максимальный крутящий момент

Частота вращения двигателя при максимальном моменте

Частота вращения двигателя при максимальной мощности

КПД трансмиссии на первой и второй передачах

Передаточные числа коробки передач

Передаточное число главной передачи

Радиус качения колеса (шины 1.00R20)

Расчет производится для трех режимов:

режим - трогание на первой передаче при

режим - трогание на второй передаче при

где - коэффициент сопротивления дороги.

Момент сопротивления движению автомобиля приведенный к первичному валу коробки передач определяется по формуле [5]:

Приведенный момент инерции автомобиля [5]:

где – коэффициент учета вращающихся масс автомобиля.

Ia1 = Ia2 = 33000 [0525 (522 659)]2 105 = 807 кгм2

Ia3 = 33000 [0525 (29 659)]2 105 = 261 кгм2

Расчетная скорость вращения коленчатого вала двигателя :

днач =075 314 2100 30 = 1649 с-1

Работа буксования определяется по формуле [5]:

W1 = 807 = 118066 Дж

W2 = 807 = 415348 Дж

W1 = 261 = 425257 Дж

Площадь поверхности трения определяется по формуле [5]:

А = 095 4 314 (422 – 222) 4 = 38182 см2

где А - площадь накладки;

– число поверхностей трения;

коэффициент 095 учитывает наличие заклепок.

Удельная работа буксования [5]:

L 1 = 118066 38182 = 3092 Джсм2

L 2 = 415348 38182 = 10878 Джсм2

L 3 = 425257 38182 = 11138 Джсм2

По рекомендации [2 стр.62] удельная работа буксования не превышает значения L = 160 Джсм2.

Повышение средней температуры нажимного диска при трогании автомобиля с места [5]:

где γ – доля теплоты воспринимаемой нажимным диском для двухдискового сцепления γ=025

С – удельная теплоемкость чугуна ()

– масса ведущего диска. Примем ориентировочные размеры нажимного

диска: . Плотность чугуна .

Δt1 = 025 118066 (2212 4815) = 277 °С

Δt2 = 025 415348 (2212 4815) = 975 °С

Δt3 = 025 425257 (2212 4815) = 998 °С

По рекомендации [2 стр.63] допустимое повышение температуры за одно включение не должно превышать 100С для одиночных автомобилей.

![]() Литература.docx

Литература.docx

Автомобили: Конструкция конструирование и расчет. Трансмиссия

А.И.Гришкевич В.А.Вавуло Л.А.Молибошко и др. – Мн.: Выш.шк. 1985.

Проектирование трансмиссии автомобиля: Справочник А.И.Гришкевич Б.У.Бусел Л.А.Молибошко и др.; – М.: Машиностроение 1984.

Армейские автомобили. Конструкция и расчет. Часть 1: Типы автомобилей компоновка силовые передачи под ред. А.С. Антонова – М.: Воениздат 1970.

Конструирование и расчет автомобиля: Учебник для студентов втузов обучающихся по специальности «Автомобили и тракторы» П. П. Лукин Г. А. Гаспарянц В. Ф. Родионов. – М.: Машиностроение 1984.

Автомобили: Основы конструкции: учебник для студ. высш. учеб. заведений В. К. Вахламов. – 4-е изд. стер. – М.: Издательский центр «Академия» 2008

![]() Спецификация Б.doc

Спецификация Б.doc

КП 2-370102.320.03.01.00

Ведомый диск в сборе

КП 2-370102.320.03.02.00

Подвижная муфта выключения

КП 2-370102.320.03.03.00

КП 2-370102.320.03.00.01

КП 2-370102.320.03.00.02

КП 2-370102.320.03.00.03

КП 2-370102.320.03.00.04

КП 2-370102.320.03.00.05

КП 2-370102.320.03.00.06

КП 2-370102.320.03.00.07

Внешнее опорное кольцо

КП 2-370102.320.03.00.08

КП 2-370102.320.03.00.09

Крышка вентиляционного

Двухдисковое сцепление

КП 2-370102.320.03.00.10

КП 2-370102.320.03.00.11

КП 2-370102.320.03.00.12

Пластина фиксаторная

КП 2-370102.320.03.00.13

КП 2-370102.320.03.00.14

Манжета 2-82×100 ГОСТ8752-79

Подшипники ГОСТ 831-75

Штифт 15×25 ГОСТ 3129-70

Шпонка 6×6×50 ГОСТ 23360-78

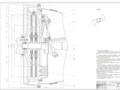

![]() Двухдисковое сцепление.dwg

Двухдисковое сцепление.dwg

Двухдисковое сцепление Сборочный чертеж

Технические требования 1. Перед сборкой внутренняя полость упорного подшипника должна быть заполнена смазкой Литол - 24. 2. Перед установкой шлицевые поверхности ведомого вала КП должны быть смазаны смазкой Литол - 24 или ЛСЦ-15 ГОСТ 21150-87. 3. Затяжка болтов крепления кожуха к маховику должна быть равномерной для избежания коробления кожуха

моментом силы 20 25 Н. 4. Биение накладок диска

замеренное у края - не более 0

мм. 5. Усилие пружины - гасителя при сжатии до величины 15 мм должно быть в пределах 650 800 Н 6. Расстояние между маховиком и нажимным диском целесообразно проверять через каждые 80 000 100 000 км пробега

при эксплуатации автомобиля в нормальных дорожных условиях и 40 000 50 000 км при эксплуатации в тяжелых дорожных условиях. 7. Полный ход педали

включая и свободный ход

должен составлять 145 - 160 мм. 8. Наружный диаметр фрикционных накладок равен 420 мм

внутренний - 220 мм.

КП 2-370102.320.03.00.00 СБ

![]() 3.docx

3.docx

К основным размерам и параметрам сцепления относятся: наружный и внутренний диаметры фрикционных накладок ведомых дисков толщина накладок число ведомых дисков коэффициент запаса сцепления нажимное усилие пружин расчетный коэффициент трения число и жесткость нажимных пружин удельная нагрузка на фрикционные накладки [2 стр.55].

Исходные данные для проектирования представлены в таблице 1.

Таблица 1. Техническая характеристика автомобиля МАЗ-5516

Наименование параметр

Масса приходящаяся на переднюю ось и тележку

Максимальная мощность

Максимальный крутящий момент

Частота вращения двигателя при максимальной мощности

Частота вращения двигателя при максимальном моменте

Передаточное число главной передачи

Радиус качения колеса (шины 12.00R20)

2 Выбор размеров фрикционных накладок ведомого диска

Предварительно принимаем:

В соответствии с рекомендациями [3 стр.145] выбираем коэффициент запаса сцепления: для грузовых автомобилей.

Число поверхностей трения z = 4 (сцепление двухдисковое).

Коэффициент трения составляет [2 стр.56]. Принимаем .

Отношение наружного и внутреннего диаметров накладок . Принимаем .

Удельное давление на фрикционные накладки для грузовых автомобилей составляет [2 стр.57]. Принимаем .

Определяем статический момент трения сцепления [2 стр.55]:

Мс = Ме max = 17 1225 = 20825Нм (1)

Так как [2 стр.56] (2)

где - радиус трения - площадь накладки то

предварительно находим:

r = R Kr = 0185 055 = 0102 м.

Исходя из максимального момента и максимальных оборотов двигателя выбираем по ГОСТ 12238-76 размеры фрикционных накладок:

толщина . [3 стр.145 табл.6.1]

Определяем нажимное усилие [3 стр.145]:

FH = 20825 (027 4 016) = 120688 Н

Производим проверку по удельному давлению на фрикционную накладку:

данное значение не превышает рекомендуемое [2 стр.57].

Производим проверку на разрыв по скорости вращения накладок по наружному диаметру:

V = 314 2100 0185 30 = 40663 мс [V] = 65 мс

Окончательно принимаем: наружный диаметр :

Зазор между поверхностями трения Δ = 05 075 мм = 075 мм (для двухдисковых сцеплений) [2 стр.57]. Таким образом ход нажимного диска.

S = 4 Δ = 4 075 = 3 мм

3 Выбор параметров отжимных пружин

Предварительно принимаем число периферийных пружин . Для грузовых автомобилей обычно [2 стр.57].

Определим нажимное усилие одной витой пружины [3 стр.151]:

Fп = (120688 – 9655) 28 = 3965 Н

где F0 = (005 008) FH = 008 120688 = 9655 Н– суммарное усилие оттяжных и отжимных пружин.

Жесткость пружины определяется из условия обеспечения минимального коэффициента запаса сцепления [3 стр.151]:

где – минимальное значение коэффициента запаса сцепления

– величина износа накладок [2 стр.57] (для накладок приклепываемых).

СП = 3965 (1 – 14 17) 3 = 2379 Нмм

У грузовых автомобилей жесткость оттяжных и отжимных пружин составляет [2 стр.57].

Максимальное напряжение кручения возникает при полном выключении сцепления при этом [3 стр.151]:

Принимаем параметр пружины при этом коэффициент [3 стр.152].

Формулы для расчета параметров винтовых пружин [3 стр.152]:

напряжение кручения (10)

нажимное усилие (11)

где - число рабочих витков - деформация.

Допускаемое напряжение кручения [1 стр.53].

Тогда из (10) находим:

DП = dП i = 3 6 = 18 мм

nрв = 8162 109 00034 (8 183 2379 1000) = 55

Полное число витков равно: [4 стр.113].

Деформация пружины в рабочем положении (см. рисунок 3.1) [4 стр.113]:

ΔLp = 8 6 63 3695 (0003 8162 109) = 0016 м

Деформация пружины при выключенном сцеплении [4 стр.113]:

ΔLmax = 8 6 63 44087 (0003 8162 109) = 0019 м

Рисунок 3.1 - Характеристика цилиндрической нажимной пружины.

Длина пружины в свободном состоянии [4 стр.114]:

ΔL0 = 8 3 + 19 + (8 – 1) 075 = 4825 мм

где - зазор между витками при выключенном сцеплении

Тогда длина пружины в сжатом состоянии при включенном сцеплении будет равна:

Lсж = 4825 – 16 = 3225 мм

4 Выбор параметров гасителя крутильных колебаний

Основными параметрами характеризующими гаситель являются: момент трения момент предварительной затяжки пружин жесткость пружин угол замыкания гасителя [3 стр.155].

Принимаем число пружин равным 6.

Момент трения [2 стр.57].

МТ = 012 1225 = 147 Нм.

Момент предварительной затяжки пружин [2 стр.57].

МТ = 01 1225 = 1225 Нм.

Угол замыкания гасителя [2 стр.57].

Параметры пружины [2 стр.57]:

число витков зазоры между витками

Пружины устанавливаются по окружности диаметром 80 120 мм в окнах длиной 25 27 мм. Принимаем диаметр 80 мм окна длиной мм [2 стр.57].

![]() Введение.docx

Введение.docx

При конструировании фрикционных сцеплений в соответствии с их назначением помимо основных требований (минимальная собственная масса простота конструкции высокая надежность и т.п.) необходимо обеспечить следующее:

- надежную передачу крутящего момента от двигателя в трансмиссию при любых условиях эксплуатации;

- плавное трогание автомобиля с места и полное включение сцепления;

- необходимую «чистоту» выключения то есть полное отъединение двигателя от трансмиссии с гарантированным зазором между поверхностями трения;

- минимальный момент инерции ведомых элементов сцепления позволяющий осуществить более легкое переключение передач и снижение износа поверхностей трения в синхронизаторе;

- необходимый отвод теплоты от поверхностей трения;

- предохранение трансмиссии автомобиля от динамических нагрузок;

- удобство и легкость управления оцениваемые усилием на педали и ее ходом при выключении сцепления; возможность автоматизации управления сцеплением.

По способу передачи крутящего момента сцепления подразделяются на фрикционные гидравлические электромагнитные. По способу управления различают сцепления с принудительным управлением приводимым в действие водителем с усилителем и без усилителя а также сцепление с автоматическим управлением.

При автоматическом управлении из органов управления исключается педаль сцепления что упрощает и облегчает управление. По способу создания давления на нажимной диск фрикционные сцепления подразделяются на пружинные (с цилиндрическими коническими и диафрагменными пружинами) полуцентробежные (давление создается одновременно пружинами и центробежными силами) и центробежные.

В центробежных сцеплениях для создания давления на нажимной диск используется или центробежная сила или сила пружин. В последнем случае при неработающем двигателе сцепление выключено и центробежная сила при включении сцепления освобождает нажимные пружины. По форме поверхностей трения сцепления бывают дисковые конусные и барабанные (колодочные). Конусные и барабанные сцепления обладают повышенным моментом инерции ведомых элементов и поэтому используются в качестве вспомогательных фрикционных устройств.

Дисковые сцепления по числу ведомых дисков классифицируются на одно- двух- и многодисковые. Последние имеют меньшие диаметры дисков неупругие ведомые диски и малые зазоры между дисками в выключенном сцеплении. В многодисковых сцеплениях обеспечение «чистоты» выключения является трудоемкой операцией. Многодисковые сцепления имеют значительную длину большой ход выключения значительные моменты инерции ведомых деталей и т. п. Поэтому многодисковые сцепления применяются в основном в автоматических трансмиссиях.

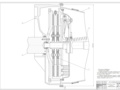

![]() Установочный чертеж сцепления.dwg

Установочный чертеж сцепления.dwg

Установочный чертеж сцепления Сборочный чертеж

Технические требования 1. Размеры для справок. 2. Перед установкой шлицевые поверхности ведомого вала КП должны быть смазаны смазкой Литол - 24 или ЛСЦ-15 ГОСТ 21150-87. 3. Затяжка болтов крепления кожуха к маховику должна быть равномерной для избежания коробления кожуха

моментом силы 20 25 Н.

КП 2-370102.320.02.00.00 СБ

Рекомендуемые чертежи

- 09.07.2014

- 25.10.2022