Червячный редуктор с нижним расположением червяка, ременная передача, на выходе коническая передача

- Добавлен: 24.01.2023

- Размер: 523 KB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дополнительная информация

![]() А1 СБ.cdw

А1 СБ.cdw

Передаточное отношение

Межосевое расстояние

Технические требования

Внутренние поверхности корпуса и крышки покрасить маслостойкой эмалью ВЛ-515 ТУ 6-10-1052-75.

Перед окончательной сборкой стыки фланцев корпуса покрыть герметиком УТ-34 ГОСТ 24285-80.

л. масла И-Т-Д-220 ГОСТ 17479.4-87.

После окончательной сборки редуктор обкатать без нагрузки в течение 3-х часов

произвести замену масла.

Крышка червяка глухая

Маслоуказатель жезловый

Крышка червяка сквозная

Маслоотбойник червяка

Крышка ведомого вала сквозная

Маслоотбойник ведомого вала

Крышка ведомого вала глухая

Подшипник 7218 TУ37.006. 162-89

Подшипник 7311 TУ37.006. 162-89

Болт М10 х 50 ГОСТ 7798-70

Болт М12 х 35 ГОСТ 7798-70

Болт М14 х 160 ГОСТ 7798-70

Болт М16 х 38 ГОСТ 7798-70

Болт М18 х 20 ГОСТ 7798-70

Гайка М10 ГОСТ 5915-70

Гайка М14 ГОСТ 5915-70

Мaнжета 1-50 х 65-1 3 ГОСТ 8752-79

Мaнжета 1-85 х 110-1 ГОСТ 8752-79

Рым-болт М10.19 ГОСТ 4751-73

Шайба 10 Н ГОСТ 6402-70

Шайба 14 Н ГОСТ 6402-70

Шпонка 14 х 9 х 56 ГОСТ 23360-78

Шпонка 22 х 14 х 100 ГОСТ 23360-78

Шпонка 28 х 16 х 110 ГОСТ 23360-78

Уплотнение крышек ведомого вала

Уплотнение крышек червяка

Уплотнение сливной пробки

![]() А3 Червяк.cdw

А3 Червяк.cdw

Коэф. диаметра червяка

Межосевое расстояние

Число зубьев сопряженного колеса

Твердость витков 50 56 HRCэ на глубину 1

Неуказанные предельные отклонения размеров: отверстий +t

Радиус галетлей r = 1 мм.

* размеры для справок.

![]() А1 ОВ.cdw

А1 ОВ.cdw

Мощность электродвигателя Р = 9

Частота вращения вала электродвигателя nэд = 2940 обмин.

Частота вращения выходного вала редуктора nвых = 147 обмин

Общее передаточное отношение Uобщ = 84

Передаточное отношение редуктора Uред = 10

Передаточное отношение ременной передачи Uрем = 2

Передаточное отношение конической передачи Uк = 4

Крутящий момент на выходном валу редуктора Т = 416 Нм

Технические требования

Прогиб ветви ремня под воздействием силы 100 Н не более 6 мм (ГОСТ 1284.3-96).

Непараллельность осей шкивов не более 2

Смещение рабочих поверхностей шкивов не более 0

Привод обкатать без нагрузки в течение не менее 1 часа. Стук и резкий шум не допускаются.

Натяжение ремня периодическое перемещением рамы электродвигателя регулировочными винтами.

Ограждения условно не показаны. Ограждения установить и окрасить в оранжевый цвет.

Передача клиноременная

Пдита электродвигателя

Болт М14 х 16 ГОСТ 7798-70

Болт 1.1 М12х210 Ст3пс2 ГОСТ 24379.1-80

Болт 1.1 М20х320 Ст3пс2 ГОСТ 24379.1-80

Винт М20 х 75 ГОСТ 1486-84

Гайка 2 М12 ГОСТ 5915-70

Гайка 2 М20 ГОСТ 5915-70

Шайба 12 Л ГОСТ 6402-70

Шайба 20 Л ГОСТ 6402-70

Электродвигатель 4А160МА2

![]() А3 Колесо.cdw

А3 Колесо.cdw

Коэф. диаметра червяка

Межосевое расстояние

Число витков сопряженного червяка

отв. М12 сверлить и нарезать

после напрессовки венца

Неуказанные предельные

отклонения размеров:

* Размер для справок.

![]() А3 Вал 2.cdw

А3 Вал 2.cdw

Неуказанные предельные отклонения размеров валов - t

t:2 среднего класса точности по ГОСТ 25670-83

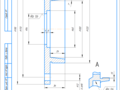

![]() А4 Крышка 1.cdw

А4 Крышка 1.cdw

![]() ПЗ версия .3.doc

ПЗ версия .3.doc

Кинематическая схема привода

открытая коническая пара.

Мощность на выходном валу привода Рвых = 6 кВт

Частота вращения выходного вала привода nвых = 25 обмин

Ременная передача клиноременная

Червяк архимедов нижний

Открытая коническая передача прямозубая

Кинематический расчет привода5

Выбор материалов и допускаемых напряжений элементов червячной передачи9

1 Выбор материала червячной передачи9

1 Выбор материала конической передачи10

Расчет всех передач входящих в привод12

1 Расчет клиноременной передачи12

2 Расчет конической передачи16

3 Расчет закрытой червячной передачи21

Схема сил в зацеплении26

1 Определение сил в зацеплении открытой передачи26

2 Силовая схема нагружения валов редуктора27

Предварительный расчет валов28

Эскизная компоновка редуктора29

Уточненный расчет валов30

1 Определение реакций в опорах валов30

Подбор подшипников качения36

Уточненный расчет выходного вала39

1 Проверочный расчет выходного вала по переменным напряжениям39

2 Проверочный расчет выходного вала на статическую прочность41

Проверка прочности шпоночных соединений42

Библиографический список47

Механический привод в современном машиностроении является наиболее ответственным механизмом с помощью которого передается силовой поток с изменением его направления.

Создание машин отвечающих потребностям народного хозяйства должно предусматривать их наибольший экономический эффект и высокие тактико-технические и эксплуатационные показатели.

Основным требования предъявляемые к создаваемой машине: высокая производительность надежность технологичность ремонтопригодность минимальные габариты и масса удобство эксплуатации экономичность техническая эстетика. Все эти требования учитываются в процессе проектирования и конструирования.

Кинематический расчет привода

1 Определение требуемой мощности электродвигателя

Определяем требуемую мощность электродвигателя по формуле 1 [2]:

гдеРвых - мощность на выходном валу редуктора кВт;

общ – общий КПД привода.

Общий КПД определяем по формуле 2 [2]:

Частные КПД выбираем по таблице 3 [2]:

5 - КПД ременной передачи;

5 - КПД закрытой червячной передачи;

6 - КПД открытой конической передачи;

9 - КПД пары подшипников качения;

Полученные частные КПД подставим в формулу и получим общий КПД привода:

Определяем расчетную мощность электродвигателя:

2 Выбор электродвигателя

Прежде чем выбрать электродвигатель по найденной мощности Рдв.р. необходимо определить требуемое число оборотов электродвигателя для данного привода. Для этого вычислим общее передаточное отношение привода:

Первоначально примем передаточные числа из рекомендованных: i1 = 2 i2 = 10 i3 = 45.

Из формулы (3) определим требуемую частоту вращения вала электродвигателя:

По приложению 1 [2] принимаем электродвигатель типа 4А160МА2 номинальной мощностью Рдв = 11 кВт с частотой вращения ротора n1 = 2940 обмин.

Уточняем передаточное отношение привода:

Пересчитываем передаточное отношение ременной передачи:

Окончательно принимаем i1 = 26 i2 = 10 i3 = 45.

Силовые и кинематические параметры привода определяем по формулам из таблицы 4 [2].

3 Определяем мощность на каждом валу

4 Определяем обороты каждого вала

5 Определяем угловую скорость каждого вала

6 Определяем крутящий момент на каждом валу по формуле:

Результаты расчетов сводим в таблицу 1.

Таблица 1 – Результаты кинематического расчета привода

Выбор материалов и допускаемых напряжений элементов червячной передачи

1 Выбор материала червячной передачи

Выбор марки материала зависит от передаваемой мощности и скорости скольжения Ошибка! Закладка не определена. определяемой по формуле [3]:

При передаваемой мощности = 941 кВт и скорости скольжения Ошибка! Закладка не определена. = 38 мс принимаем по табл. 5 [3] из II группы материал БрА10Ж4Н4 для которого: Нмм²; Нмм².

Определяем допускаемые напряжения для червячного колеса по формуле из таблицы 6 [3]:

Где – коэффициент долговечности при расчете на изгиб:

2 Выбор материала конической передачи

Твердость материала шестерни должна быть на 20-30 единиц выше твердости колеса.

Принимаем по таблице 5 [2] материал – сталь 40ХН.

Термообработка – улучшение.

Шестерня – НВ1 = 302;

Пределы выносливости по контактным напряжениям вычисляем по формулам:

Вычисляем допускаемые контактные напряжения по формулам [2]:

где[Sн] – коэффициент безопасности равный 12;

KHL – коэффициенты долговечности шестерни и колеса учитывающий влияние срока службы и режима работы передачи. Для базового числа циклов N = 107 принимаем KHL = 1 [2].

Расчет прямозубых передач ведем по меньшему значению - по []H2 = 528 МПа.

Пределы выносливости по изгибным напряжениям вычисляем по формулам:

Вычисляем допускаемые изгибные напряжения:

где[Sf] – коэффициент безопасности равный 23 для поковок;

KFL – коэффициенты долговечности шестерни и колеса [2]. Принимаем KFL = 1 для базового числа циклов.

Расчет всех передач входящих в привод

1 Расчет клиноременной передачи

Принимаем тип ремня в зависимости от мощности и угловой скорости [2]. Выбираем тип ремня Б для которого: b = 14 мм h = 105 мм A0 = 133 мм² l = (560 4000) мм.

Принимаем диаметр ведущего шкива по рекомендациям [2]. Для получения передачи с минимальными размерами принимаем d1 = 125 мм.

Вычисляем скорость ремня:

Использование ремня выбранного типа допускается при данной скорости.

Вычисляем диаметр ведомого шкива:

По ГОСТ 17383-73 принимаем d2 = 340 мм.

Определяем фактическое передаточное отношение:

где = (001 002) – коэффициент упругого скольжения.

Определяем процентное отклонение фактического передаточного числа от заданного:

Отклонение находится в допустимых пределах.

Ориентировочно принимаем минимальное межосевое расстояние:

Определяем длину ремня без учета припуска на соединение концов по формуле [2]:

Полученное значение округляем до стандартного значения = 1400 мм по ГОСТ 1284.3-96.

Определяем число пробегов ремня с-1 по формуле [2]:

Окончательное межосевое расстояние определяем по формуле [2]:

Полученное межосевое расстояние проверяем по условию:

Определяем угол обхвата по формуле [2]:

Принимаем коэффициенты [2]: 0 = 118 МПа [k0] = 148 МПа.

Принимаем поправочные коэффициенты:

Cα – коэффициент учитывающий угол обхвата шкивов;

Сv – скоростной коэффициент;

Ср – коэффициент нагрузки и режима работы;

С – коэффициент зависящий от угла наклона осей центров ременной передачи к горизонту;

Вычисляем скоростной коэффициент [2]:

Ошибка! Закладка не определена.

Принимаем Cα = 094; Ср = 08; С = 08.

Вычисляем допускаемую удельную окружную силу:

Вычисляем окружную силу по формуле [2]:

Определяем площадь сечения ремня по формуле [2]:

Определяем число ремней по формуле [2]:

Определяем силу предварительного натяжения ремня по формуле [2]:

Силу Н нагружающую валы передачи определяем по формуле по формуле [2]:

2 Расчет конической передачи

При консольном расположении шестерни относительно опор и постоянной нагрузке принимаем: коэффициент ширины венца колеса по делительному диаметру bd = 04; коэффициент неравномерности распределения нагрузки по длине зуба = 112 и KHv = 112.

Вычисляем средний делительный диаметр шестерни:

Принимаем делительный диаметр ведущего колеса d1 = 200 мм

Вычисляем ширину зубчатого венца:

Вычисляем внешний делительный диаметр шестерни:

Вычисляем внешний делительный диаметр колеса:

При числе зубьев шестерни 18 28 рекомендуемые значения производственного модуля:

Принимаем по ГОСТ 9563-60 [1] me = 10.

Вычисляем число зубьев колеса:

Пересчитываем фактическое расстояние de2:

Отклонение от de2 -020% что допустимо.

Вычисляем число зубьев шестерни:

Вычисляем фактическое передаточное число:

Отклонение от i - 111% что допустимо.

Вычисляем углы делительных конусов:

Вычисляем основные геометрические размеры передачи:

Внешний делительный диаметр шестерни:

Внешний диаметр вершин зубьев шестерни и колеса:

Внешний диаметр впадин зубьев шестерни и колеса:

Рисунок 1 – Геометрические параметры конической зубчатой передачи.

Внешнее конусное расстояние:

Среднее конусное расстояние:

Проверяем рекомендации:

Условия соблюдаются.

Определяем средний модуль зацепления:

Вычисляем фактический делительный диаметр шестерни и колеса:

Вычисляем среднюю окружную скорость зубчатых колес:

Принимаем 9-ую степень точности [2].

Определяем окружное усилие в зацеплении:

Радиальное усилие на шестерне численно равное осевому усилию на колесе:

Радиальное усилие на колесе численно равное осевому усилию на шестерне:

Для прямозубых передач при НВ ≤ 350 и скорости м ≤ 5 мс динамические коэффициенты равны: KHV = 11 KFV = 14.

Вычисляем расчетное контактное напряжение:

Определяем процент перегрузки:

Полученный результат находится в допускаемых пределах (-15 + 5)%.

Определяем эквивалентное число зубьев шестерни и колеса по табл. 13 [2]:

Определяем напряжения изгиба в основании зубьев шестерни и колеса:

Найденное значение 44 МПа значительно меньше следовательно прочность зубьев передачи на изгиб обеспечена.

3 Расчет закрытой червячной передачи

При передаточном отношении u = 10 по таблице 3.21 принимаем число заходов червяка = 4 тогда число зубьев колеса :

Из условия жестокости определяем коэффициент диаметра червяка:

= (0212 025) · 40 = 85 10(5)

Принимаем по табл. 3.22 = 10.

Из условия контактной прочности находим межосевое расстояние по формуле 3.36

где – допускаемое напряжение материала колеса;

Кн – коэффициент нагрузки. Принимаем при скорости скольжения червяка Vs = 38 мс рекомендованное значение Кн = 146.

Полученное значение межосевого расстояния занижаем и округляем до стандартного значения = 250 мм по табл. 324.

Определяем модуль зацепления m:

Принимаем m = 10 мм по табл. 3.23.

Определяем фактическое межосевое расстояние:

!Синтаксическая ошибка ·(8)

Полученное значение соответствует стандартному значению поэтому не применяем корригирование и принимаем коэффициент x = 00 мм.

Определяем основные геометрические размеры червяка по формулам из табл. 3.25:

Основные размеры червяка мм:

Диаметр вершин витков

da1 = d1 + 2 · m = 100 + 2 10 = 120 мм(10)

Диаметр впадин витков

Длина нарезной части червяка (уменьшена на 21 мм из конструктивных соображений):

b1 = m · (125 + 009 · Z2) = 10 · (125 + 009 40) 140 мм(12)

Делительный угол подъема линии витков

Определяем основные геометрические размеры колеса мм:

d2 = m · Z2 = 10 40 = 400 мм(14)

Диаметр вершин зубьев

da2 = d2 + m · (2 + 2 · х) = 400 + 10 (2 + 2 · 00) = 420 м(15)

Наибольший диаметр вершин

Диаметр впадин зубьев

df2 = d2 - m · (24 – 2 · х) = 400-10 (24-2 · 00) = 376 мм(17)

b2 ≤ 067 · da1 = 067 · 120 80 мм(18)

Назначаем 8 степень точности передачи по табл. 3.26.

Рисунок 2 – Геометрические параметры червячной пары.

Уточняем КПД передачи:

По табл. 3.27 в зависимости от скорости скольжения передачи принимаем угол трения = 2º

Определяем силы действующие в зацеплении. Определяем окружную силу на колесе Н численно равную осевой силе на червяке :

Окружная сила на червяке численно равная осевой силе на колесе :

Определяем окружную силу в зацеплении:

Проверяем соблюдение условия контактной выносливости передачи:

Определяем отклонение действительной нагрузки от заданной:

Условие прочности выполняется т.к. действительная нагрузка находится в допустимом интервале (-20 + 5)%.

Определяем напряжение изгиба зубьев колеса Нмм²:

где - коэффициент формы зуба колеса зависящий от эквивалентного числа зубьев колеса ZV2 = 32. Принимаем по табл. 3.28 = 177.

Условие прочности выполняется.

Тепловой расчет. Условие работы редуктора без перегрева:

tМ = tВ + (1 - ) · ≤ [tМ] = 70 80 ОC(25)

Принимаем охлаждение редуктора через змеевики КТ = 80 Вт(м² · ОС). Площадь охлаждения корпуса редуктора:

А = 20 · aw² = 20 · 250² · 10-6 = 125 м²(26)

Температура окружающего воздуха tВ = 20 ОC.

tМ = 20 + (1 - 082) · = 32 ОC [tМ]

Расчет червяка на жесткость. Приведённый момент инерции поперечного сечения червяка:

Таким образом жесткость обеспечена так как .

Схема сил в зацеплении

1 Определение сил в зацеплении открытой передачи

Определяем окружную силу на колесе Н численно равную осевой силе на червяке :

Определяем окружную силу на червяке Н численно равную осевой силе на колесе :

Условно заменяем силы действующие в полосе зацепления конической пары консольной силой: [2 стр. 269]:

Консольная сила от ременной передачи Fp = 446 Н.

2 Силовая схема нагружения валов редуктора

Рисунок 3 – Силовая схема нагружения валов редуктора.

Предварительный расчет валов

В качестве материала для изготовления валов принимаем сталь 45 с пределом прочности []В = 560 МПа. Диаметр ведущего вала редуктора определяем по формуле:

где[] – допускаемое напряжение кручения.

Диаметр выходного конца ведущего вала принимаем d1 = 45 мм;

Диаметр выходного конца ведомого вала принимаем d2 = 80 мм;

Диаметры остальных участков валов находим последовательным изменением диаметра предыдущего участка на 2 5 мм.

Таблица 2 – Предварительный расчет валов.

Эскизная компоновка редуктора

Определяем расстояние между силами приложенными к валу и реакциями опор: l1 = 209 мм l2 = 130 мм l3 = 117 мм l4 = 115 мм.

Уточненный расчет валов

1 Определение реакций в опорах валов

Вертикальная плоскость

Ошибка! Закладка не определена. Н

Горизонтальная плоскость

Суммарные радиальные реакции подшипников:

Строим эпюры моментов.

Крутящий момент Т = 56 Нм

Рисунок 4 – Расчетная схема ведущего вала.

- Fr l3 + Yd 2 l3 + Fr2 l4 + Fak1 0.5 d1 + Fa2 05 d2 = 0

Fr l3 - Yc 2 l3 + Fr2 (2 l3 + l4) + Fak1 0.5 d1 + Fa2 05 d2 = 0

Yc + Yd - Fr2 - Fr = 0

08 + (-2430) - 697 - 981 = 0

- Xd · 2 · l3 + Ft · l3 – Ftk · l4 = 0

47 - 4148 + 4281 - 1480 = 0

Определяем значения моментов

Вертикальная плоскость:

Горизонтальная плоскость

Mх4 слева = Yd (2 l3 + l4) – Fr (l3 + l4) + Yc l4 + Fa2 05 d2 = 10 Нм

Mх4 справа = Fak1 0.5 d1 = 136 Нм

Крутящий момент Т = 534 Нм

Рисунок 5 – Расчетная схема ведомого вала.

Подбор подшипников качения

Таблица 3 – Предварительный выбор подшипников

Ведущий вал - шарикоподшипник серии 7311: d = 55 мм е = 034 у = 216.

Ведомый вал - шарикоподшипник 7218: d = 90 мм 033 у = 183.

Определяем радиальные силы в подшипниках:

Осевые составляющие:

Rsa = 083 е Fra = 083 034 4070 = 1149 Н

Rsb = 083 е Frb = 083 033 4747 = 1300 Н

Rsс = 083 е Fc = 083 034 8653 = 2442 Н

Rsd = 083 е Frd = 083 033 1516 = 415 Н

Т.к Rsa > Rsb то расчетная осевая нагрузка:

Fап2 = Rsa + Fa = 1149 + 2080 = 3229 Н

Faп4 = 2442 + 8320 = 10762 Н

В соответствии с условиями работы подшипников назначаем расчетные коэффициенты V = 1 Кб = 115; Кt = 1.

Определяем коэффициенты радиальной и осевой нагрузки:

Принимаем х1 = 04 у1 = 216 х2 = 1 у2 = 0 х3 = 04 у3 = 183 х4 = 04 у4 = 183.

Определяем эквивалентную динамическую нагрузку:

Re = (X · V · Rr + Y Faп) · Кб · Кt (35)

Reа = (04 · 4070 + 216 1149) · 115 · 1 = 4726 Н

Reb = (1 · 4747 + 0 3229) · 115 · 1 = 5459 Н

Reс = (04 · 8653 + 183 2442) · 115 · 1 = 9120 Н

Red = (04 · 1516 + 183 10762) · 115 · 1 = 23346 Н

Наиболее нагружены опоры А и D.

Подшипник пригоден при условии:

Определяем расчетную динамическую грузоподъемность:

гдеRe – эквивалентная динамическая нагрузка Н;

m – показатель степени. = 333 - для роликоподшипников;

Lh – требуемый ресурс подшипника.

Подшипник 7311 пригоден.

Подшипник 7218 пригоден.

Уточненный расчет выходного вала

1 Проверочный расчет выходного вала по переменным напряжениям

Сечение под червячным колесом. Концентрация напряжений обусловлена наличием шпоночного паза.

Материал Сталь 45 термообработка – улучшение .

Определение запасов прочности вала для опасных сечений по нормальным напряжениям.

гдеK = 172 – эффективный коэффициент концентрации напряжений;

= 073 – коэффициент учитывающий влияние масштабных факторов;

- амплитуда нормальных напряжений.

где М – изгибающий момент действующий на вал колеса;

Wи – момент сопротивления сечения изгибу:

Суммарный изгибающий момент в горизонтальной и вертикальной плоскостях:

- среднее напряжение отнулевого цикла:

Проверка вала по касательным напряжениям

гдеK = 156 – эффективный коэффициент концентрации напряжений;

= 063 – коэффициент учитывающий влияние масштабных факторов;

- амплитуда касательных напряжений численно равная среднему напряжению цикла:

= 01 – коэффициент учитывающий влияние постоянной составляющей цикла на усталостную прочность.

Коэффициент запаса прочности по касательным напряжениям:

Результирующий коэффициент запаса прочности:

Условие прочности вала выполняется т.к. коэффициент запаса прочности находится в допустимых пределах [n] = (15 4).

Проверка прочности шпоночных соединений

Производим расчет шпонок на смятие по формуле [рв стр. 24-26]:

Где h - высота сечения шпонки мм;

t1- глубина паза вала мм;

b - ширина шпонки мм.

[см] - допускаемое напряжение на смятие [см] = 90 МПа - при стальной ступице.

Результаты расчета приведены в таблице 4.

Таблица 4 - Проверочный расчет шпоночных соединений.

Передаваемый момент Нм

Высота сечения шпонки мм

Напряжение на смятие МПа

Условие прочности для всех шпоночных соединений выполняется.

При скорости скольжения = 38 мс принимаем по табл. 12.29 [3 стр. 241] смазочное масло И-Т-Д-220 ГОСТ 17479.4-87. Это индустриальное масло для тяжело нагруженных узлов с присадками.

Объём масляной ванны V определяется из расчёта 025 дм³ масла на 1 кВт передаваемой мощности:

V = 025 · 22 = 55 дм³

Выбираем жезловый маслоуказатель. Сливное отверстие закрываем пробкой с метрической резьбой.

Уровень масла: до середины тел качения подшипников вала-червяка.

Смазка подшипников вала-червяка осуществляется маслом И-Т-Д-220 ГОСТ 17479.4-87.

Смазка подшипников вала колеса осуществляем консталином УТ-1 ГОСТ 7957-73. Закладываемой в подшипниковые камеры примерно 23 объема камеры при сборке редуктора. В сквозные крышки подшипников устанавливаем манжетные уплотнения.

Для обеспечения взаимозаменяемости деталей сопряжения деталей выполняем со следующими посадками [2 табл. 10.13 стр. 263]:

посадка муфты колеса звездочки на валы - Н7р6;

посадка подшипников на вал

посадка подшипников в корпус H7

шейки валов под манжетами –

крышки подшипников в корпус –

Перед сборкой внутреннюю полость корпуса тщательно очищают и покрывают маслостойкой краской. Сборку редуктора производят в соответствии с чертежом общего вида. Начинают сборку с того что на червячный вал надевают крыльчатки и конические роликовые подшипники предварительно нагрев их в масле до 80° 100 °С. Собранный червячный вал вставляют в корпус.

При установке червяка выполненного за одно целое с валом следует обратить внимание на то что для прохода червяка его диаметр должен быть меньше диаметра отверстия для подшипников. В нашем случае диаметр червяка da1 = 120 мм а наружный диаметр подшипников 7311 12 мм. Поэтому для нормальной сборки устанавливаем стакан.

В начале сборки вала червячного колеса закладывают шпонку и напрессовывают колесо до упора в бурт вала; затем надевают распорную втулку и устанавливают роликовые конические подшипники нагретые в масле. Собранный вал укладывают в основании корпуса и надевают крышку корпуса покрывая предварительно поверхности стыка фланцев спиртовым лаком. Для центровки крышку устанавливают на корпус с помощью двух конических штифтов и затягивают болты. Закладывают в подшипниковые сквозные крышки резиновые манжеты и устанавливают крышки с прокладками.

Для регулировки червячного зацепления необходимо весь комплект вала с червячным колесом смешать в осевом направлении до совпадения средней плоскости колеса с осью червяка. Этого добиваются переносом части прокладок с одной стороны корпуса на другую. Чтобы при этом сохранялась регулировка подшипников суммарная толщина набора прокладок должна оставаться без изменения. Ввертывают пробку масло – спускного отверстия с прокладкой и маслоуказатель. Заливают в редуктор масло и закрывают смотровое отверстие крышкой с отдушиной. Собранный редуктор обкатывают и испытывают на стенде.

При работе над курсовым проектом были закреплены знания методик расчетов типовых деталей машин общего назначения получены навыки принятия решений при компоновке редуктора и конструировании его деталей.

Был выбран электродвигатель. При разбивке передаточного отношения редуктора были учтены рекомендации. Передаточные числа отдельных передач приняты согласно ГОСТ 2885-76 и 12289-76.

Проектный расчет зубчатых передач выполнен по критерию контактной прочности активной поверхности зубьев. После определения размеров передач проведены проверочные расчеты по критерию контактной и изгибной выносливости а также при действии пиковых нагрузок. Все условия прочности выполняются. При компоновке механизма проработан вопрос оптимального размещения зубчатых передач в корпусе редуктора определены схемы установки опор валов способы осевой фиксации зубчатых колес подшипников на валах. Были определены способ изготовления и размеры конструктивных элементов зубчатых колес форма и размеры элементов корпуса редуктора.

Выбранные подшипники проверены на пригодность по их долговечности из расчета по динамической грузоподъемности.

Шпоночные соединения проверены на прочность по напряжениям смятия.

Решены вопросы смазки передач редуктора и подшипников. Для смазки подшипников валов применена раздельная от передачи смазка пластичным материалом (Литол-24).

Для соединения вала редуктора с валом электродвигателя была выбрана муфта с упругими элементами компенсирующие погрешности монтажа агрегатов.

Полученная конструкция привода в полной мере отвечает современным требованиям предъявляемым к механизмам данного типа.

Библиографический список

Курмаз Л.В. Детали машин. Проектирование: Справочное учебно - методическое пособие Л.В.Курмаз А.Т.Скойбеда – 2 –е изд. исп. М Высшая школа 2005. – 309 с. ил.

Курсовое проектирование деталей машин: учеб. пособие для учащихся машиностроительных специальностей техникумов С.А. Чернавский К.Н. Боков И.М. Чернин и др. – 2-е изд. перераб. и доп. – М.: Машиностроение 1988. – 416 с.: ил.

Шейнблит А.Е. Курсовое проектирование деталей машин: учебное пособие для техникумов. – М.: ВШ 1991. – 432 с.: ил.

![]() А4 Крышка 2.cdw

А4 Крышка 2.cdw

Рекомендуемые чертежи

- 20.04.2020