Техническое обслуживание грузовых автомобилей ТО-1 ТО-2

- Добавлен: 25.10.2022

- Размер: 2 MB

- Закачек: 3

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дополнительная информация

![]() Лист1 тормозной барабан.dwg

Лист1 тормозной барабан.dwg

Диаметр диагностируемого

- тормозного барабана

Давление в гидроцилиндре

Диаметр поршня гидроцилиндра

Технические требования

* Размеры для справок

Сварка электродом Э42

Сварочные швы по ГОСТ5264-80

![]() Лист3.dwg

Лист3.dwg

![]() Лист4 планировка.dwg

Лист4 планировка.dwg

Ларь для обтирочных материалов

для крепежных деталей

Емкость для тормозной жидкости

Гайковерт подвесной для гаек колес

Подъемник для вывешивания колес

Гайковерт для гаек стремянок рессор

Воронка для слива отработанного масла

Колонка автоматическая раздаточная

Колонка маслораздаточная

Солидолонагнетатель электромеханический

Установка для заправки агрегатов маслом

Устройство для отсоса отработанных газов

Подвод сжатого воздуха

Шкаф для диагностического оборудования и

II Пост проведения ТО-2

Гайковерт для гаек колес

Тележка для снятия и постановки колес

Подъемник для вывешивания колес автомобиля

Колонка автоматическая воздухораздаточная

Тележка для транспортировки аккумуляторов

Ящик для инструмента

Ларь для обтирочного материала

Установка компрессорная

![]() Лист 6.dwg

Лист 6.dwg

работ поТО и диагности-

капитальных дополни-

![]() Лист5.dwg

Лист5.dwg

необходимо сливать из прогретого двигателя.

Трубопроводы и шланги тормозной системы не

следов трения о соседние детали. Приборы

тормозной системы не должны иметь внешних

нарушения работоспособности и

При нажатии на педаль сцепления утечка

жидкости из привода не допускается. Педаль

должна перемещаться свободно

Подтекание топлива в соединениях и

трубопроводах не допускается. Пробки

не должны иметь повреж- дений. Механические

повреждения деталей и узлов систе- мы

питания не допускается.

Подтекание масла и охлаждающей жидкости в

ниях и трубопроводах не допускается. Пробки

краники не должны иметь повреждений.

Механические повреждения деталей и узлов

охлаждения и подогре-

вателя не допускается.

Автомобиль должен устанавливаться на пост

Автомобиль должен находиться в

полнокомплектном виде. Внешний вид и

техническое состояние должны соответст- вовать

предусмотренным "Правилами дорож-

ного движения". Самопроизвольное открывание

дверей не допускается. Стекла кабины и дверей

не должны иметь внешних дефектов

каться стеклоподъемниками. Окраска кабины и

платформы автомобиля не должны иметь сколов

а запоры бортов - повреждений.

Осмотреть автомобиль

проверить состояние рамы

балок переднего и заднего мостов; исправность

механизмов дверей и запоров бортов платформы

буксирного прибора и

устройства для обмы-

ва стекла. Устранить неиспаравности номерных знаков

замков дверей кабины

буксирного прибора и крюков.

Заменить масло в картере двигателя. Снять

установить фильтр центробежной очистки масла. Снять воздушный

заправить маслом и установить.

установить фильтр тонкой очистки топлива. Слить

отстой из топливного отстойника. Проверить уровень масла в

картере рулевого механизма

необходимости долить. Прочистить сапуны коробки передач и заднего

промыть и установить воздушный фильтр

гидровакуумного усилителя тормоза. Смазать в соответствии с картой

смазки узлы автомобиля.

Проверить крепление кабины к раме. При необходимости закрепить.

Проверить крепление платформы. При необходимости закрепить.

Проверить крепление крыльев

кронштейна держателя запасного колеса. При необходимости закрепить.

Проверить состояние крепления гаек стремянок передних рессор

затяжку болтов крышек рессор. При необходимости подтянуть.

Проверить состояние дисков колес и закрепить их. Проверить

крепление амортизаторов передней подвески и кронштей-

нов. При необходимости закрепить.

Проверить герметичность главного тормозного цилиндра

гидровакуумного усили- теля трубопроводов тормозной системы

гибких шлангов и их соединений. Устра-

нить нарушение герметичности трубопроводов тормозной системы

и их соединений. Проверить крепление главного тормозного цилиндра

ного усилителя. При необходимости закрепить. Снять передние ступицы

с колесами и тормозными барабанами. Отвенуть гайки крепления и

снять полуоси заднего моста. Снять задние ступицы с колесами и

тормозными барабанами. Промыть и зачистить тормозные барабаны

накладки тормозных колодок

подшипники. Заменить смазку в

ступицах колес. Проверить состояние и крепление колесных тормозных

цилиндров и опорных дисков. При необходимости закрепить. Установить

передние и задние ступицы с колесами и тормозными барабанами.

Отрегулировать подшипники передних и задних колес. Установить и

закрепить полуоси заднего моста. Прове-

рить уровень тормозной жидкости в главном цилиндре гидравлических

тормозов. При необходимости долить. Отрегулировать зазор между

колодками и тормозными барабанами.

Проверить герметичность картера рулевого механизма. Проверить

крепление картера рулевого механизма к раме. сошки рулевого

рулевой колонки к кронштейны кабины

стопоров шкворней поворотных цапф. При необходимости закрепить.

Проверить крепление и шплинтовку шаровых соединений рулевых тяг и

рычагов поворотных цапф. При необходимости закрепить. Проверить

параллельность передней и задней осей автомобиля. При необходимости

Повреждение деталей подвески кабины

нарушение крепления и шплинтовки не

Крепление и герметичность соединений и состояние картера заднего

моста. При необходимости закрепить. Проверить крепление полуосей

редуктора к картеру заднего моста. При необходимости закрепить.

Проверить крепление фланцев на шлицевом валу ведущей шестерни и

вторичному валу коробки передач

фланцев карданных валов

кронштейна промежуточной опоры карданного вала

уплотнения шлицевого соединения. При необходимости закрепить.

Проверить герметичность и крепление картера коробки передач

крышек коробки передач. При необходимости закрепить. Проверить

крепление кронштейна рычага привода ручного тормоза к картеру

коробки передач. При необходимости закрепить.

Проверить крепление картера сцепления. При необходимости

закрепить. Проверить крепление привода выключения сцепления. При

необходимости закрепить.

Проверить крепление и герметичноть бензонасоса

соединений топливопроводов

карбюра- тора. При необходимости закрепить. Закрепить привод

дроссельных и воздушной залонок карбюратора. Проверить уровень

топлива в поплавковой камере карбюра- тора. Проверить работу

бензонасоса (без снятия двигателя). Отрегулировать двигатель на

малых оборотах холостого хода.

Проверить осмотром состояние и герметичность систем охлаждения и

смазки. Про- верить крепление отопителя

привода тягижалюзи радиатора

шкива и крыльчатки вентилятора. При необходимости

закрепить. Проверить крепление масляного радиа-

соединений шлангов масляного радиатора

масляного картера к

блоку двига- теля. При необходимости закрепить. Проверить крепление

впускных и выпускных трубопроводов двигателя

фланцев приемных труб

глышителя и глушителя. При не-

обходимости закрепить. Снять крышки головок блока цилиндров

двигателя. верить и закрепить головки блока цилиндров двигателя.

Проверить и отрегулировать тенловые зазоры клапанного механизма.

Проверить крепление двигателя на раме.

Вымыть автомобиль; обсушить автомобиль сжатым воздухом;

установить автомобиль на пост ТО и зафиксировать его упорами

Проверить состояние шин и давление воздуха в них. Проверить

жение приводных ремней. Проверить величину свободного хода педали

сцепления. Проверить величину свободного хода педали тормоза.

Проверить тормозные качест-

ва колес переднего и заднего мостов: силу сопротивления качению

тормозную силу на колесах

время срабатывания тормозов.

Прокачать тормозную систему. Про-

верить исправность привода ручного тормоза. Проверить действие

ручного тормоза. Проверить зазоры в шкворневых соединениях и

подшипниках ступиц колес. Проверить люфт рулевого механизма.

Проверить сходимость колес. Проверить люфт в промежу-

точной опоре карданного вала. Проверить действие механизма

суммарый угловой зазор на каждой передаче. Проверить

состояние и действие приборов освещения

световой и звуковой

контрольно-изме- рительных приборов. Отрегулировать

установку фар. Проверить работу двигателя на разных скоростных

полноты открытия и закрытия дроссельных

и воздушной заслонок. Прослушать работу муфты сцепления

карданной и главной передач. Проверить работу

ограничителя максимальной частоты вращения и исправность

спидометра. Проверить частоту вращения ротора центрифуги (по

выбегу). Проверить техническое состояние электрооборудования:

реле-регулятора. Проверить

компрессию цилиндров двигателя. Проверить состояние свечей

Содержание работ и методика

Подтекание масла из агрегатов не

Маслораздаточная колонка

модификации 367М; ключ

слива масла; обтирочный

Электролампа переносная

Все элементы должны быть надежно закреплены.

Подтекание масла и люфт не допускается.

Люфт не допускается.

Технические требования

гидровакуумного усилителя. При необходимости закрепить. Снять передние ступицы

![]() Поршень.dwg

Поршень.dwg

Неуказанные предельные отклонения

![]() Корпус.dwg

Корпус.dwg

Неуказанные предельные отклонения

![]() Винт.dwg

Винт.dwg

![]() Вилка.dwg

Вилка.dwg

Неуказанные предельные отклонения

![]() Клин.dwg

Клин.dwg

Неуказанные предельные отклонения

![]() Механизм.dwg

Механизм.dwg

![]() Крышка.dwg

Крышка.dwg

![]() Втулка.dwg

Втулка.dwg

Неуказанные предельные отклонения

![]() Плита.dwg

Плита.dwg

Неуказанные предельные отклонения

![]() Винт.dwg

Винт.dwg

![]() Стойка.dwg

Стойка.dwg

Неуказанные предельные отклонения

![]() Фланец.dwg

Фланец.dwg

* Размер для справок

Неуказанные предельные отклонения

![]() Стакан.dwg

Стакан.dwg

Неуказанные предельные отклонения

![]() Устройство.dwg

Устройство.dwg

* Размер для справок

Сварочные швы выполнить по ГОСТ 8713-79-H1-?3

Варить электродом Э-42 3мм ГОСТ25346-82

Неуказанные предельные отклонения размеров: ±t22

![]() Лист2.dwg

Лист2.dwg

Себестоимость единицы

автотранспортных работ

Количественный состав и классность

Среднесписочное количество

грузовых автомобилей

Коэффициент использования

Коэффициент технической

Общий пробег и пробег

Автотранспортные работы

Всего перевезено грузов

Среднесписочный марочный состав грузовых автомобилей

Количество автомобилей

![]() Корпус.dwg

Корпус.dwg

![]() Ось.dwg

Ось.dwg

![]() Наравляющая.dwg

Наравляющая.dwg

![]() Распорка.dwg

Распорка.dwg

![]() Флянец.dwg

Флянец.dwg

![]() Устройство.dwg

Устройство.dwg

![]() 1.dwg

1.dwg

![]() ч.2.doc

ч.2.doc

ОБСЛУЖИВАНИЯ АВТОМОБИЛЕЙ

Настоящая экономическая ситуация наложила свои негативные отпечатки на работу автомобильного транспорта хозяйства. Постоянное повышение цен на топливо-смазочные материалы увеличивает количество простоев исправных автомобилей. Дороговизна запасных частей и отсутствие стабильных доходов у хозяйства не позволяют закупать запасные части в необходимых количествах. Поэтому инженерная служба хозяйства пытается решить задачу продления срока службы агрегатов и деталей грузовых автомобилей.

Выше названные недостатки при проведении технического обслуживания автомобилей в хозяйстве ставят его на низкий уровень. К таким работам можно отнести: смазку узлов и агрегатов устранение подтеканий масла замену или промывку фильтрующих элементов замену масла в системе смазки двигателя и узлах трансмиссии проверку состояния аккумуляторных батарей и работы электрооборудования автомобилей и т. п.

Такое проведение ТО не обеспечивает требуемого технического состояния и эксплуатационную надежность автомобилей. При этом повышаются затраты на ТО и ремонт а также необоснованно растет загрузка на производственную базу и обслуживающий персонал.

Техническое обслуживание автомобильного парка производит бригада по ремонту и ТО автомобилей в составе: мастера-наладчика слесарей и водителя. При необходимости регулировки сложных узлов и агрегатов к проведению ТО привлекаются мастера-наладчики из цеха по ремонту этих агрегатов.

Используемое оборудование и приспособления при техническом обслуживании автомобилей представлены в таблице 2.1.

Анализ приспособлений и оборудования для ТО автомобилей показывает что отсутствие необходимых приборов и оборудования а также стендов для обкатки и испытания крупных узлов машин в целом значительно снижает качество ТО. Отсутствие вышеперечисленной техники также снижает надежность автомобильного парка.

В результате низкого качества проводимых работ возникает частая потребность в ремонте автомобилей. Неоправданно возрастает объем ремонтных работ увеличивается расход запасных частей что приводит к постоянной перегруженности рабочих и ремонтной базы. В результате увеличиваются финансовые затраты на себестоимость пробега единицы выполняемых автотранспортных работ.

Низкое качество работ по техническому обслуживанию свидетельствует о недостатках в организации технического обслуживания и показывает что хозяйство должно улучшить организацию проведения ТО с целью повышения эксплуатационных качеств автомобилей.

Для использования этих резервов необходимо повышать квалификацию слесарей-ремонтников совершенствовать организацию и материальное стимулирование труда.

В хозяйстве применяется способ планирования времени постановки автомобилей на ТО-1 и ТО-2 по фактическому пробегу. Однако в последнее время фактический пробег автомобильного хозяйства значительно повысился. Так отклонение фактической периодичности работ от нормативной базы составляет 15 раза в сторону увеличения.

Кроме того периодичность ТО-1 и ТО-2 ухудшается с ухудшением дорожных условий эксплуатации а также при повышении средних нагрузочных режимов работы агрегатов (при работе в составе автопоездов) для самосвального подвижного состава.

Таблица 2.1 – Оборудование и приспособления используемые

для проведения ТО и ремонта автомобилей

Наименование оборудования и

Токарно-винторезные станки

Вертикально-сверлильные станки

Гидравлический пресс 100КН

Кузнечная двух роговая наковальня

Кузнечный вентилятор

Стенд для проверки и регулировки ТНВД

Прибор для проверки и испытания форсунок

От периодичности технического обслуживания напрямую зависят материальные и трудовые затраты на выполнение профилактических воздействий. Уменьшение затрат обеспечено увеличением периодичности ТО так как ремонтные работы обходятся хозяйству в 2 3 раза дороже чем техническое обслуживание (большая трудоемкость использование запасных частей применение сложного оборудования). Трудовые затраты на ТО также зависят от надежности автомобилей и качества ее эксплуатации. Для обеспечения надежности работы автомобилей в хозяйстве необходимо установить суммарную нормативную трудоемкость ТО-1 и ТО-2 в пересчете на каждую 1000 км пробега.

Таблица 2.2 – Периодичность проведения ремонтов и ТО автомобилей

Проведено капитальных ремонтов:

Проведено текущих ремонтов:

Проведено технических обслуживаний ТО-1 и ТО-2

Средняя фактическая периодичность технического обслуживания ТО-2

Нормативная периодичность ТО-2

С повышением надежности автомобилей увеличивается периодичность ТО и снижается удельная трудоемкость работ. Затраты на ремонт и ТО автомобилей представлены в таблице 2.3.

Анализ таблицы 2.3 показывает что общие затраты велики однако затраты на техническое обслуживание автомобилей значительно меньше чем затраты на ремонт. Следовательно хозяйству необходимо вложить больше средств в ТО и ремонт создать специализированный пост ТО и благоприятные условия труда.

Снижение трудоемкости затрат на ТО и ремонт возможно уменьшением количества аварийных отказов и сокращением простоев автомобилей в неисправном состоянии. Для снижения простоев в хозяйстве необходимо создать диагностическую службу которая позволит выявлять неисправности агрегатов и узлов автомобилей и способы их устранения не подвергая агрегаты разборке.

Затраты на ремонт и ТО руб.

На капитальный ремонт

На техническое обслуживание

Новые и капитально отремонтированные машины вводятся в эксплуатацию после их приемки в установленном порядке. При приемке автомобилей проверяется комплектность и работоспособность наличие инструментов и запасных частей.

Машины находящиеся на балансе предприятия имеют инвентарный номер. Ведется учет наработки машин неисправностей при эксплуатации технических обслуживаний и ремонтов. За правильность ведения отчетности в хозяйстве отвечают главный инженер и главный бухгалтер.

Хранение автомобилей осуществляется на машинном дворе хозяйства. На территории машинного двора расположены гаражи навесы и площадки с твердым покрытием для хранения и стоянки автомобилей. Рядом расположен склад для хранения запасных частей агрегатов снимаемых с машин противопожарное оборудование и инвентарь площадка для очистки и наружной мойки автомобилей.

Машинный двор обеспечен электроэнергией и водой. По периметру имеется бетонный забор.

Снабжение ТСМ автомобильного парка осуществляется из районных нефтебаз. Хранят топливо на заправочной станции построенной по типовому проекту ТП-719-ПС. Масла и смазки хранят на посту смазки: масла в герметично закрытых подземных емкостях из которых масло подается непосредственно в раздаточные колонки; пластические смазки хранят в бочках.

Поскольку автотранспорт хозяйства имеет разнотипный автомобильный парк и небольшое количество автомобилей каждого типа то необходимо проводить техническое обслуживание на универсальных постах.

Для этого в хозяйстве необходимо создать универсальный пост ТО где будут выполняться все работы по каждому автомобилю. Он должен быть оборудован канавами подъемниками или эстакадами. На ТО должна быть внедрена рациональная организация труда определено плановое число и трудоемкость ТО-1 и ТО-2 а также требуемое число рабочих для выполнения ТО.

Недостатком в организации технического обслуживания в хозяйстве является низкое качество выполнения работ. При правильной организации труда можно значительно сократить расход топлива. Поэтому качественное и своевременное выполнение ТО позволяет значительно улучшить техническое состояние автомобилей повысить их срок службы снизить затраты на эксплуатацию автомобилей и повысить безопасность движения.

![]() ч.4и.doc

ч.4и.doc

1 Расчет производственной площади поста ТО-1

При определении площадей производственных помещений применяем аналитический способ расчета по удельной площади приходящейся на единицу оборудования или на каждого работающего [1].

Площадь помещения производственной зоны F0 рассчитываем по формуле:

где - размеры габаритов автомобиля на плане поста

(площадь занимаемая автомобилем) ;

- удельная площадь помещения на 1 площади зани-

маемой автомобилем на плане поста .

Принимаем = 167 м2; = 2 ед. [7]; величина k0 зависит от марки автомобиля расположения постов на плане а также местоположения оборудования поэтому k0 = 4 [9] откуда:

F0 = 167 1 4 = 668 .

Выбираем на основании типовых планов постов ТО-1 площадь единичного поста ТО в хозяйстве равную 72 [12].

2 Расчет производственной площади поста ТО-2

Площадь зоны ТО обычно выявляют планировочным решением исходя из количества рабочих постов ТО и автомобиле-мест ожидания с учетом габаритных размеров подвижного состава количества и размеров внутри гаражных проездов норм размещения включающих допустимые расстояния между автомобилями и элементами здания а также площади необходимой для размещения обслуживающего оборудования. Площадь рабочего поста зависит от площадей занимаемых обслуживаемым автомобилем подъемно-смотровым оборудованием и видами проводимых работ [1 2]. Последний параметр определяется коэффициентом k0 .

Таким образом площадь помещения (F2) для произведения ТО-2 определяем по формуле:

На основании типовых проектов постов ТО принимаем площадь поста ТО-2 для хозяйства равную 72 [12].

3 Выбор и обоснования рабочего оборудования для пункта ТО и диагностирования

Производительность труда работников пункта ТО зависит от выбора необходимого оборудования и инструмента и планировки рабочего места.

Для качественного проведения операций ТО с диагностированием на посту пункта ТО должно быть необходимое оборудование и инструмент. Данное оборудование представлено в таблице 4.1.

Таблица 4.1 – Перечень оборудования и инструмента на пункте

ТО с диагностированием

Наименование оборудования и

Комплекс автомобильной диагностики

Стол-тележка моториста

Тележка снятия и установки колес

Слесарный станок с тисами

Тележка для снятия и установки рессор

Приспособление для прокачки тормозов

Подьемник для вывешивания колес

Гайковерт для гаек стремянок

Воронка для слива отработанных масел

Маслораздаточная колонка

Тележка для перевозки

Колонка воздухораздаточная

Ручной солидолонагнетатель

Мерная маслозаправочная посуда

Ванна для мойки узлов и деталей

Ларь для обтирочного материала

Шкаф для инструмента

Набор инструментов для слесаря

Окончание таблицы 4.1

Комплект инструментов для электрика

Комплект инструментов для слесаря-кузовшика

Динамомитритический ключ

Линейка для схождения колес

Прибор для регулировки фар

Прибор для проверки рулевого управления

Комплект торцевых ключей

Стенд для демонтажа шин

Стенд для срезания тормозных накладок

Стенд для проточки тормозных

Настольно-сверлильный станок

4 Разработка пункта диагностики технического состояния

грузовых автомобилей

Дневная программа технического обслуживания составляет автомобилей при этом два автомобиля будут проходить углубленную диагностику перед ТО-2 и пять автомобилей перед ТО-1. В процессе диагностирования автомобилей проверяют:

- тормозную систему;

- рулевое управление;

- свободный ход педали тормоза и сцепления;

- световую сигнализацию;

- токсичность выхлопных газов;

Трудоемкость работ при диагностировании одного автомобиля составляет перед ТО-1 – 066 ч перед ТО-2 – 15 ч [12].

Режим производства поста диагностики составляет перед ТО-1 RD1 = 40 мин. перед ТО-2 RD2 = 90 мин. [12].

Годовая производственная программа диагностики перед ТО-1 равна:

Годовая производственная программа диагностики перед ТО-2 составляет:

Итоговая производственная программа пункта диагностики составляет:

По видам диагностических работ распределение трудоемкости составит: работы перед ТО-1 – 82% работы перед ТО-2 – 18% [12].

Следовательно годовой фонд времени одного рабочего поста пункта диагностики равен:

Количество рабочих мест на пункте ТО будет равно:

Принимаем Рмд = 2 чел.-мест.

Следовательно количество рабочих одновременно работающих на посту ТО равно 2 количество постов Всего на посту ТО и диагностики будет работать 2 авто-слесаря.

5 Расчет потребного количества рабочих-диагностов

Годовой производственный фонд времени одного рабочего пункта диагностики составляет:

Тогда штатное количество производственных рабочих пункта диагностики равно:

Принимаем количество производственных рабочих пункта диагностики – 2 человека [12].

В процессе диагностики при необходимости слесарям помогает водитель диагностируемой машины.

6 Расчет производственной площади пункта ТО и

При ТО-1 на универсальном пункте выполняется лишь мелкий текущий ремонт не вызывающий увеличение времени пребывания автомобиля в ремонте. При ТО-2 грузовых автомобилей выполняется весь объем сопутствующего текущего ремонта.

В соответствии с техническими и технологическими требованиями пункт ТО с диагностированием должен быть оснащен специальным гаражным оборудованием:

- устройствами для осмотра и работы с различных сторон автомобиля;

- механизмом для вывешивания колес;

- устройством для проверки ходовых качеств автомобилей;

- стендом для проверки и регулировки электрооборудования;

- стендом для испытания и регулировки форсунок автомобильных дизелей.

Для качественного проведения ТО с диагностированием и нормальной работой приборов пункт необходимо оснастить соответствующим оборудованием.

![]() Спецификация.doc

Спецификация.doc

ЭМ1.УДТБ.01.00.00.СБ

Устройство фиксирующее

ЭМ1.УДТБ.02.00.00.СБ

Устройство установочное

ЭМ1.УДТБ.03.00.00.СБ

Механизм пневматический

Устройство для диагностики тормозных барабанов

МСХ ФГОУ ВПО СтГАУ 557

Микрометр ТУ 2.351 – 86

ЭМ1.УДТБ.03.00.00.00. СБ

МСХ ФГОУ ВПО СтГАУ 557

ЭМ1.УДТБ.01.00.00. СБ

![]() Ан..doc

Ан..doc

Проект представлен 9 листами формата А1 графической части и 94 страницами пояснительной записки формата А4.

В качестве конструкторской разработки представлено устройство для диагностики тормозных барабанов автомобилей семейства ГАЗ и ЗИЛ. Устройство позволит снизить затраты труда на проведение операций по техническому обслуживанию грузовых автомобилей и повысить безопасность эксплуатации автомобилей проведения.

В проекте подробно рассмотрены вопросы охраны труда и техники безопасности при выполнении сельскохозяйственных работ.

Приводится расчет экономического обоснования разработок проекта.

![]() Тит конст. 2и.doc

Тит конст. 2и.doc

РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ

СТАВРОПОЛЬСКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ УНИВЕРСИТЕТ

УСТРОЙСТВО ДЛЯ ДИАГНОСТИРОВАНИЯ

ЭМ1.УДТБ.00.00.00 ВС

![]() Содер..doc

Содер..doc

1 Общие сведения . . 11

2 Природные условия хозяйства .. 11

3 Организация хранения ТСМ и заправка техники . 12

4 Характеристика автомобильного парка хозяйства .. 13

5 Технико-эксплуатационные показатели работы грузового

Анализ системы технического обслуживания

Планирование технического обслуживания автомобилей 33

1 Обоснования организации технического обслуживания

2 Составление годового плана-графика ТО автомобилей с

применением средств диагностики .. .. 35

3 Определение трудоемкости технического обслуживания и

текущего ремонта грузовых автомобилей . .. 39

4 Подбор и расчет необходимого количества средств для

технического обслуживания и диагностики автомобилей .. 42

5 Расчет необходимого количества рабочих для проведения

технического обслуживания автомобилей с применением средств

6 Разработка технологической карты на проведение одного из видов

ТО для диагностики . ..49

«Солнечный» . . . 50

8 Определение коэффициента технической готовности

Расчет производственных площадей пункта ТО .. . . 56

1 Расчет производственной площади поста ТО-1 . . 56

2 Расчет производственной площади поста ТО-2 . 56

3 Выбор и обоснования рабочего оборудования для пункта ТО

и диагностирования .. . ..57

4 Разработка пункта диагностики технического состояния

грузовых автомобилей .60

5 Расчет потребного количества рабочих-диагностов

6 Расчет производственной площади пункта ТО и диагностики .. .62

Конструкторская разработка. Устройство для диагностирования

тормозных барабанов . .. . 64

1 Описание и принцип работы устройства .. . 64

2 Расчет основных узлов и деталей устройства . 65

2.1 Расчет оси тормозной колодки .. 65

3 Технико-экономическая оценка разрабатываемой

4 Инструкция по охране труда по правилам пользования

устройства для диагностирования тормозных барабанов 75

Безопасность жизнедеятельности на производстве . . . 77

1 Расчет искусственного освещения . .77

2 Расчет отопления пункта ТО 78

3 Расчет вентиляции пункта ТО автомобилей .79

4 Охрана труда и противопожарная безопасность 80

Экономическая эффективность разработок проекта 84

Выводы и предложения .91

![]() ч.5.1и.doc

ч.5.1и.doc

1 Описание и принцип работы устройства

Техническое обслуживание является основным и наиболее эффективным мероприятием обеспечивающим поддерживание грузовых автомобилей в работоспособном состоянии. Правилами технического обслуживания грузовых автомобилей предусматриваются работы по обслуживанию тормозной системы и в частности диагностированию тормозных барабанов.

Тормозные барабаны являются деталями влияющими на безопасность движения. Они работают в условиях переменных механических нагрузок теплового воздействия и изнашивания рабочей поверхности. В конструктивном плане тормозной барабан представляет собой тонкостенный чугунный цилиндр с изнашиваемой внутренней поверхностью. Величина допустимого износа для различных типов барабанов колеблется от 2 до 6 мм.

Эффективная работа тормозов во многом зависит от коэффициента трения в паре поверхность барабана – колодка. Поэтому от качества прилегания этой пары во многом зависит безопасность работы грузовых автомобилей.

Исключить неплотное прилегание барабана и колодок своевременно установить износ внутренней поверхности барабанов позволяет предлагаемая конструкция установки для диагностирования тормозных барабанов грузовых автомобилей.

Работает установка следующим образом. Перед началом работы на измерительное устройство монтируется микрометр. Затем устройство устанавливается колодками в тормозной барабан. При помощи пневматического механизма и фиксирующего устройства тормозные колодки раздвигаются с усилием равному при обычном нажатии на педаль тормоза при работе тормозной системы на автомобиле. Таким образом происходит центровка устройства по отношению к барабану.

Поскольку плита свободно вращается вместе с измерительным устройством поэтому в это время проводится замер внутреннего диаметра барабана при помощи микрометра. Отклонение стрелки микрометра фиксируется и заносится в протокол наблюдений. После этого производится сравнение измерительных величин с техническими характеристиками и устанавливается его износ.

Применение диагностирующего устройства позволяет своевременно выявить повышенный износ барабана и причины вызывающие его. Устранение дефектов в тормозных барабанах повысит безопасность работы на грузовых автомобилях.

2 Расчет основных узлов и деталей устройства

2.1 Расчет оси тормозной колодки

Сила действующая на ось тормозной колодки Р изгибает ее (рис1) поэтому ось рассчитываем на изгиб.

Рисунок 5.1 - Схема работы оси тормозной колодки

Для оси круглого сечения диаметр определяется из выражения [3]:

Mu = 01d³ [dиз] (5.1)

где Mu – изгибающий момент Нм;

где P – сила расширения P = 25 кН;

e – длина оси м е = 006 м;

[d] – допускаемое напряжение на изгиб [d] = 65 МПа [10];

Принимаем диаметр оси равный 8 мм изготовленной из

стали 40Г ГОСТ 1050-60 [ 10].

2.2 Расчет сварных соединений

Рисунок 5.2 - Схема сварочного соединения деталей

Усилие (N) растягивающее колодки составляет 02 кН. Сварка ручная с визуальным контролем качества.

Расчет сварочного шва проводим на срез при этом условие прочности шва определяем по формуле [3]:

где – расчетное напряжение шва МПа;

– допускаемое напряжение шва = 80 МПа [9];

d – толщина сварочных деталей d = 05 см;

– расчетная длина шва см.

где P – расчетное усилие в пластине;

– допускаемое напряжение при среде = 54 МПа [3];

К – длина катета шва см К = 07 см.

Принимаем длину сварочного шва равную 10 см тогда:

Следовательно угловой шов полностью обеспечивает прочность соединений по расчетному напряжению.

Сварные угловые соединения воспринимают такие продольные силы поэтому рассчитываем их на срез по формуле [3]:

где – расчетное сопротивление сварочного соединения МПа;

– допустимое сопротивление сварочного соединения МПа = 120 МПа [11];

– толщина углового шва мм;

B – коэффициент зависящий от вида сварки для ручной сварки В = 07 [11 ].

Так как =583 МПа=120 МПа поэтому прочность углового шва по расчетному сопротивлению полностью обеспечивается.

Рисунок 5.3 - Схема сварочного соединения фланца и цилиндра

Растягивающее усилие N составляет 15 кН. Сварка ручная с визуальным контролем качества.

Расчет сварочного шва производим на разрыв при этом условие прочности шва определяем по формуле:

где – расчетное напряжение шва Мпа;

– допускаемое напряжение шва = 80 МПа [11];

Принимаем длину сварочного шва равную 14 см тогда:

Следовательно угловой шов полностью обеспечивает прочность соединений по расчетному направлению.

Поскольку на угловой шов действуют продольные силы рассчитываем сопротивление шва на срез по формуле:

– допустимое сопротивление сварочного соединения МПа = 120 МПа [3 ].

3 Технико-экономическая оценка разрабатываемой

Для технико-экономической оценки конструкции необходимо определить затраты на изготовление или модернизацию конструкции ожидаемую годовую экономию от снижения себестоимости продукции после ее внедрения в производство срок окупаемости капитальных вложений годовой экономический эффект [15].

где - стоимость изготовления корпусных деталей руб.;

- затраты на изготовление оригинальных деталей руб.;

- цена покупаемых деталей руб.;

- затраты производственных рабочих занятых на

сборке конструкции руб.;

- общепроизводственные расходы на изготовление

Стоимость изготовления корпусных деталей равна

где - масса материала израсходованного на изготовление

корпусных деталей кг;

- средняя стоимость 1 кг готовых деталей руб.кг.

Данные по стоимости изготовления корпусных деталей заносим в таблицу 5.1.

Таблица 5.1 – Стоимость изготовления корпусных деталей

Наименование изделий и материалов

Полоса 40 х 80 ГОСТ 4405 – 82

Затраты на изготовление оригинальных деталей определим по формуле:

где затраты производственных рабочих занятых на изготовлении оригинальных деталей руб.;

стоимость материала заготовок руб.

Полная заработная плата составляет:

где соответственно основная и дополнительная зарплата производственных рабочих руб.;

начисления по социальному страхованию руб.

Основная заработная плата производственных рабочих равна:

где средняя трудоемкость изготовления отдельной оригинальной детали ч;

часовая тарифная ставка [13];

коэффициент увеличивающий доплаты к основной

Дополнительная заработная плата равна:

Начисления по социальному страхованию равны

Стоимость материала заготовок для изготовления оригинальных деталей находим по формуле:

где - цена единицы материала заготовки руб.;

- масса заготовки кг.

Определяем стоимость материала заготовок для изготовления оригинальных деталей и заносим в таблицу 5.2.

Полная заработная плата производственных рабочих занятых на сборке конструкции составит

где - основная и дополнительная заработная плата производственных рабочих занятых на сборке руб.;

Таблица 5.2 - Стоимость материала заготовок для изготовления оригинальных деталей

Наименование деталей

Труба 10 х 15 ГОСТ 3262 – 82

Труба 60 х 30 ГОСТ 3262 – 82

Лента 2 х 50 Ст 2 ГОСТ 6009 – 82

- начисление по социальному страхованию на заработную плату этих рабочих руб.

где - нормативная трудоемкость сборки конструкции ч.

Начисления по соцстраху определим из выражения:

Цена покупных изделий агрегатов берется по действующему прейскуранту. Стоимость покупных изделий заносим в таблицу 5.3.

Таблица 5.3 – Стоимость покупных изделий и материалов

Наименование изделий

Общепроизводственные затраты на изготовление и сборку конструкции равны:

где - процент начисления общепроизводственных расходов

Затраты на изготовление конструкции составят:

Ожидаемая общая экономическая эффективность от внедрения конструкторской разработки равна:

где - соответственно себестоимость продукции до и после ремонта руб. руб.; руб. [1];

- готовая программа ремонта продукции = 100 ед.

Срок окупаемости капитальных дополнительных вложений равен:

4 Инструкция по охране труда по правилам пользования устройством для диагностики тормозных барабанов

1 К работе допускаются лица достигшие 18 лет прошедшие медосмотр и инструктаж по технике безопасности.

2 Работник обязан соблюдать правила внутреннего распорядка не допускать случаев распития спиртных напитков курения и использования открытого огня во время работы.

3 Работник обеспечивается СИЗ и спецодеждой.

4 Рабочее место должно быть обеспечено средствами пожаротушения.

II Действия рабочего перед началом работы

1 Надеть спецодежду.

2 Проверить исправность устройства для диагностики тормозных барабанов.

3 Смонтировать на измерительное устройство микрометр.

4 Установить устройство колодками в тормозной барабан.

III Действие рабочего во время работы

1 Произвести центровку устройства по отношению к барабану.

2 Необходимо следить за давлением.

3 При пользовании устройством для диагностики тормозных барабанов не оставлять его без присмотра.

IV Требования безопасности в аварийных ситуациях

1 При воспламенении устройства воспользоваться огнетушителем.

2 В случае стихийного бедствия действовать по правилам.

3 При несчастном случае выполнить действия по оказанию самопомощи и уведомить участкового врача.

V Действия рабочего по окончанию работы

1 Выключить устройство.

2 Снять измерительное устройство и микрометр.

3 Снять спецодежду и уложить на место хранения.

4 Выполнить действия по личной гигиене.

![]() Докл..doc

Докл..doc

Вашему вниманию представляется проект технического обслуживания автомобилей.

В проекте рассматриваются и анализируются проблемы возникающие в процессе проведения технического обслуживания грузовых автомобилей в сельскохозяйственном предприятии «Россия» Новоалександровского района. Земли хозяйства расположены в восточной части Ставропольского края. Хозяйство занимается производством как растениеводческой так и животноводческой продукции. Производственное направление хозяйства – зерновое с развитым производством технических культур.

Автомобильный парк хозяйства разнообразен и представлен легко-выми и грузовыми автомобилями спецмашинами и автобусами. В хозяйстве ведется учет пробега автомобилей техническое обслуживание носит плановый характер. Однако экономические трудности которые в настоящее время переживает страна наложили свои отпечатки на работу автотранспорта хозяйства. Анализ хозяйственной деятельности предприятия показывает что численность грузовых автомобилей возросла и составляет 51 единицу. Объем грузоперевозок за анализируемые годы несколько увеличился. Затраты на техническое обслуживание и ремонт увеличились что повлекло за собой увеличение себестоимости одного тонно-км. С целью снижения затрат и себестоимости грузоперевозок перед хозяйством встала задача продления срока службы автомобилей и их агрегатов.

Для решения этой задачи в хозяйстве необходимо внедрить систему ТО с применением средств диагностирования. Применение диагностического оборудования позволит выявлять неисправности агрегатов и узлов автомо-билей не подвергая их разборке что снизит трудоемкость ТО уменьшит количество аварийных отказов и простоев автомобилей.

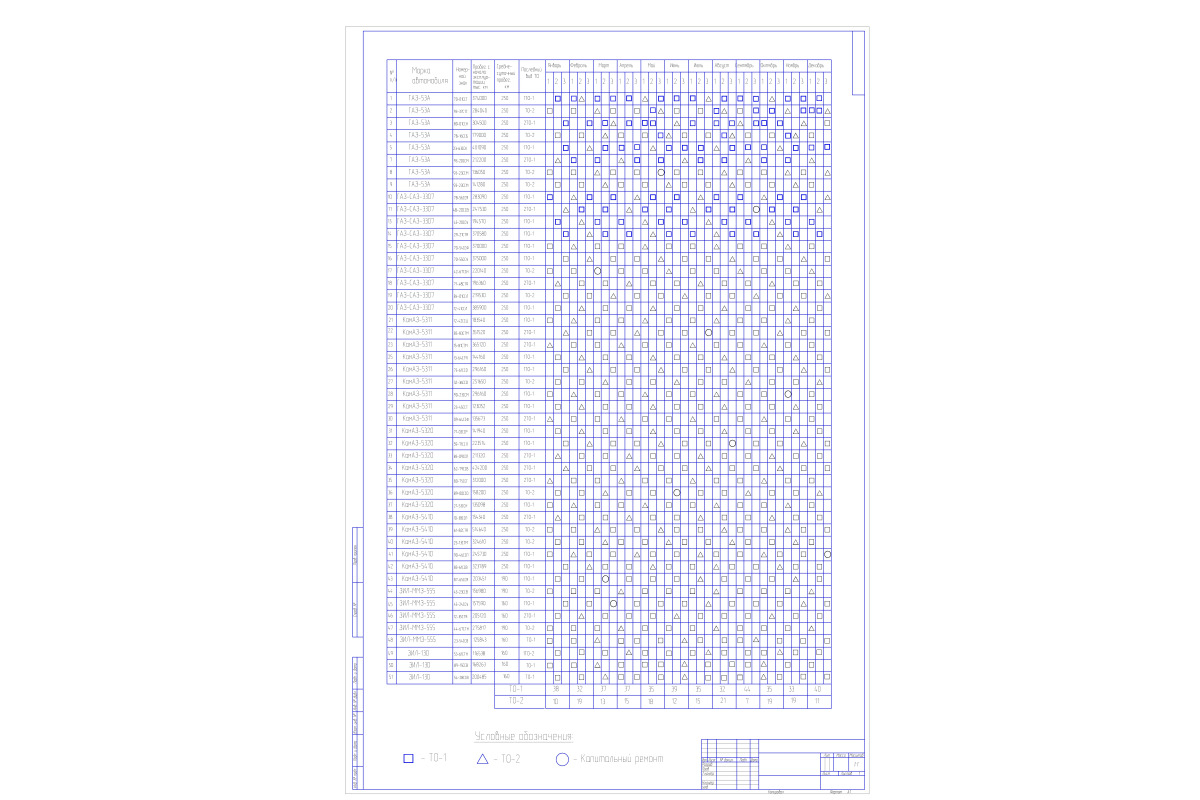

С целью обеспечения высокой технической готовности автопарка хозяйства нами разработан план-график ТО автомобилей позволяющий своевременно и качественно выполнять техническое обслуживание одновременно с диагностированием узлов и агрегатов. При разработке плана-графика были использованы данные хозяйства: периодичность видов ТО пробег с начала эксплуатации последний вид ТО. Используя план-график можно определять загруженность пункта ТО что позволит оперативно управлять его работой.

Технология и организация работ по ТО и диагностированию автомобилей отражена в проекте на примере организационно-технологической карты проведения ТО-2 автомобиля ГАЗ-53А. В карте указаны последовательность операций ТО и диагностирования а также используемое оборудование приборы и приспособления.

Для обеспечения требуемого технического состояния и надежности автомобильного парка на базе ремонтной мастерской автохозяйства нами разработан универсальный пункт ТО и диагностики автомобилей где будут выполняться все необходимые операции по каждому автомобилю. Пункт ТО и диагностики оснащен соответствующим оборудованием: гидравлическими подъемниками для вывешивания колес (6-3) электрическими солидолонагнетателями (13) устройством для заправки агрегатов маслом (14) маслораздаточной колонкой (12) компрессором (16) гайковертами (7-6) диагностическим и другим оборудованием.

Техническое обслуживание является основным и наиболее эффективным мероприятием обеспечивающим поддерживание грузовых автомобилей в работоспособном состоянии. Правилами технического обслуживания грузовых автомобилей предусматриваются работы по обслуживанию тормозной системы и в частности диагностированию тормозных барабанов.

Эффективная работа тормозов во многом зависит от коэффициента трения в паре поверхности барабана и колодки. Поэтому от качества прилегания этой пары во многом зависит безопасность работы грузовых автомобилей.

Исключить неплотное прилегание барабана и колодок своевременно установить износ внутренней поверхности барабанов позволяет предлагаемая конструкция установки для диагностирования тормозных барабанов грузовых автомобилей.

Работает установка следующим образом. Перед началом работы на измерительное устройство монтируется микрометр. Затем устройство устанавливается колодками в тормозной барабан. При помощи пневматического механизма и фиксирующего устройства тормозные колодки раздвигаются с усилием равному при обычном нажатии на педаль тормоза при работе тормозной системы на автомобиле. Таким образом происходит центровка устройства по отношению барабана.

Поскольку плита свободно вращается вместе с измерительным устройством поэтому в это время проводится замер внутреннего диаметра барабана при помощи микрометра. Отклонение стрелки микрометра фиксируется и заносится в протокол наблюдений. После этого производится сравнение измерительных величин с техническими характеристиками и устанавливается его износ.

Применение диагностирующего устройства позволяет своевременно выявить повышенный износ барабана и причины вызывающие его. Устранение дефектов в тормозных барабанах повысит безопасность работы на грузовых автомобилях.

При использовании данной конструкторской разработки в автопарке хозяйства годовой экономический эффект составит 1400 рублей. Срок окупаемости дополнительных капитальных вложений составит 06 лет.

л-8л - На наиболее ответственные узлы и детали нами были разработаны рабочие чертежи в соответствии с требованиями к рабочим чертежам.

л - Экономическая эффективность мероприятий по внедрению планово-предупредительной системы ТО с применением средств диагностирования автомобилей определена нами при помощи основных критериев экономической эффективности. Дополнительные капитальные вложения в пункт ТО составят 242960 рублей при этом суммарная экономия денежных средств получена в размере 110101 рублей. Срок окупаемости дополнительных капитальных вложений составит 22 года.

Благодарю за внимание!

![]() ч.7и.doc

ч.7и.doc

Экономическая эффективность мероприятий по внедрению новой формы ТО автопарка с применением диагностирования автомобилей определим при помощи основных критериев экономической эффективности [13 15]. Этими критериями являются годовая экономия затрат на ТО автомобилей размеры капитальных вложений в пост ТО и диагностирования срок окупаемости дополнительных вложений.

Экономическую эффективность определим аналитическим методом. Исходные данные для расчетов представлены в таблице 7.1.

Таблица 7.1 – Исходные данные к расчету экономической

эффективности дипломного проекта

Обозначение показателей

Числовое значение показателей

Суммарный общий пробег автомобилей за отчетный год по хозяйству в целом тыс. км.

Условно постоянные затраты в расчете на 1000 км общего пробега руб.

Расход горючего на 1000 км общего пробега км.

Комплексная цена 1кг топлива (бензина и дизельного топлива) в среднем по хозяйству руб.

Плановая стоимость одного текущего ремонта руб.

Плановое число текущих ремонтов ед.

Окончание таблицы 7.1

Количество обслуживающего персонала пункта ТО и диагностирования автомобилей чел.

Суммарная трудоемкость ТО и диагностирование ч.

Увеличение балансовой стоимости оборудования за счет приобретения недостающих средств ТО и диагностирования тыс. руб.

Средняя часовая тарифная ставка обслуживающего персонала пункта ТО и диагностирования руб.ч.

Норма начисления на амортизацию оборудования %.

Норма затрат на текущий ремонт оборудования %.

Используем приведенные в таблице 7.1 данные для определения основных критериев экономической эффективности проекта.

Суммарную экономию денежных средств на ТО автомобилей определим по формуле:

где – суммарная экономия денежных средств руб.;

– экономия от повышения производительности автопар-

– экономия от снижения расхода ТСМ руб.;

– экономия от увеличения межремонтного ресурса автомобилей руб.;

– дополнительные эксплуатационные затраты руб.

При расчете экономической эффективности разработок дипломного проекта используем следующие данные [13]:

- рост производительности автопарка ;

- рост межремонтного ресурса ;

- уровень снижения расхода ТСМ .

Экономию от повышения производительности автопарка в целом определим по формуле:

где – условно постоянные затраты в расчете на 1000км общего пробега руб.;

– рост производительности автопарка %;

– суммарный общий пробег автомобилей за отчетный период тыс. км.

Экономию от снижения расхода топливо-смазочных материалов определим по формуле:

где - комплексная цена 1кг топлива в целом по хозяйству

- уровень снижения расхода ТСМ %;

- расход топлива на 1000км пробега км.

Экономию средств на ремонт и ТО в связи с увеличением межремонтного ресурса автомобилей определим по формуле:

где - экономия средств на ремонт и ТО от увеличения меж-

ремонтного ресурса руб.;

- рост межремонтного ресурса % ;

- плановая стоимость одного текущего ремонта руб.;

- число текущих ремонтов шт.

Дополнительные эксплуатационные затраты на ТО с диагностированием автомобилей включают в себя расходы на приобретение дополнительного оборудования и увеличение затрат на заработную плату обслуживающему персоналу пункта ТО и диагностирования грузовых автомобилей.

Эксплуатационные затраты определим по формуле:

где – увеличение заработной платы обслуживающему

– норма отчислений на амортизацию оборудования %;

– норма отчислений на текущий ремонт оборудова-

– увеличения балансовой стоимости оборудования на

ТО и диагностирование автомобилей руб.

Затраты на увеличения заработной платы обслуживающему персоналу пункта ТО и диагностирования автомобилей определим по формуле:

где – суммарная трудоемкость ТО и диагностирование

после внедрения диагностирования ч;

– суммарная трудоемкость до внедрения диагностирова-

– средняя часовая тарифная ставка обслуживающего

персонала пункта ТО и диагностирования руб.ч;

– коэффициент начислений на заработную плату обслу-

живающему персоналу;

– количество обслуживающего персонала пункта ТО чел.

Дополнительные эксплуатационные затраты на ТО и диагностирование автомобилей равны:

Суммарная экономия денежных средств на ТО с диагностированием автомобилей равна:

Капитальные вложения в пункт ТО и диагностирования грузовых автомобилей числено будут равны увеличению балансовой стоимости оборудования за счет приобретения недостающих средств ТО и диагностирования и составляют:

Срок окупаемости дополнительных капитальных вложений связанных с внедрением новой технологии ТО с применением средств диагностирования автомобилей определим по формуле:

где – срок окупаемости дополнительных капитальных вло-

– капитальные вложения руб.

Данные расчетов экономической эффективности разработок проекта представлены в таблице 7.2.

Таблица 7.2 – Показатели экономической эффективности

разработок дипломного проекта

Проектируемый к % исходному

Среднесписочное количество автомобилей шт.

Суммарная трудоемкость работ по ТО и диагностированию автомобилей ч

Численный состав обслуживающего персонала пункта ТО чел.

Экономия средств на ремонт и ТО тыс. руб.

Дополнительные эксплуатационные затраты на ТО и диагностирование автомобилей тыс. руб.

Суммарная экономия денежных средств тыс. руб.

Капитальные дополнительные вложения тыс. руб.

Срок окупаемости капитальных дополнительных вложений лет

![]() Вед. дип..doc

Вед. дип..doc

Пояснительная записка

ЭМ1.ТОГА.00.00.00.Д1

Показатели эффективности использования автопарка

ЭМ1.ТОГА.00.00.00.Д2

План-график ТО грузовых

ЭМ1.ТОГА.00.00.00.Д3

План-разрез пункта ТО грузовых

ЭМ1.ТОГА.00.00.00.Д4

Организационно-технологическая карта проведения ТО-2 автомобиля ГАЗ-53А

ЭМ1.ТОГА.00.00.00.Д5

Технико-экономические показатели проекта

Документация по сборочным единицам

ЭМ1.УДТБ.00.00.00.СБ

Устройство для диагностики тормозных барабанов. Сборочный чертеж

ЭМ1.УДТБ.01.00.00.СБ

Устройство фиксирующее. Сборочный чертеж

ЭМ1.УДТБ.02.00.00.СБ

Устройство установочное. Сборочный чертеж

ЭМ1.УДТБ.03.00.00.СБ

Механизм пневматический.

Документация по деталям

ЭМ1.ТОГА.00.00.00.ВД

МСХ ФГОУ ВПО СтГАУ 557

![]() Рец 5 игн..doc

Рец 5 игн..doc

Ставропольского государственного аграрного университета

Игнатенко Станислава Борисовича

выполненную на кафедре "Эксплуатация машинно-тракторного парка

под руководством доцента Марченко В.И.

Общая характеристика работы:

Тема проекта актуальна так как она связана с улучшением технико-эксплуатационных показателей грузового автомобильного парка хозяйства.

Дипломником грамотно проведен расчет годового объема транспортных работ и составлен годовой план-график технического обслуживания. На основании этого рассчитана годовая трудоемкость работ по техническому обслуживанию что позволило спроектировать пункт технического обслуживания с подбором необходимого технологического оборудования для ТО и диагностирования.

В проекте подробно рассмотрены вопросы охраны труда. Приводится расчет экономического обоснования разработок проекта.

Заслуживает внимание конструкторская разработка – устройство для диагностирования тормозных барабанов автомобилей семейства ГАЗ и ЗИЛ. Использование разработки позволит снизить затраты труда на ТО и повысить безопасность работы транспортных средств.

Положительные стороны работы:

Технологическая и конструкторская части проекта выполнены на ЭВМ с использованием компьютерных графических программ.

Практический интерес для хозяйства представляют следующие разработки проекта:

-план-график технического обслуживания грузовых автомобилей автопарка хозяйства;

конструкторская разработка – устройство для диагностирования тормозных барабанов автомобилей марки ГАЗ и ЗИЛ.

В проекте не отражено каким образом конструкторская разработка может применяться на автомобилях марки ЗИЛ;

В представленной графической части (лист 1) анализа показателей использования автопарка отсутствует структура себестоимости единицы автотранспортных работ. Анализ этого показателя позволил бы полнее выявить резервы его снижения.

Заключение: В целом дипломный проект выполнен на высоком инженерном уровне соответствует требованиям высшей школы предъявляемым к дипломным проектам и заслуживает оценки "отлично" а его автор – Игнатенко Станислав Борисович присвоения квалификации инженера.

Ф.И.О. Лебедев Анатолий Тимофеевич

Место работы и должность: доцент кафедры «Ремонт машин и технический сервис»

![]() ч.1и.doc

ч.1и.doc

Обеспечение работоспособности и реализация потенциальных потребительских свойств автомобиля заложенных при его создании снижение затрат на содержание техническое обслуживание и ремонт уменьшение соответствующих простоев – основные задачи технической эксплуатации подвижного состава автомобильного транспорта обеспечивающие повышение производительности перевозок при одновременном снижении их себестоимости т.е. повышении экономичности и эффективности использовании транспортных средств в сельском хозяйстве.

Развитие и совершенствование автомобильного транспорта диктуется необходимостью экономии трудовых материальных топливно-энергетических ресурсов при перевозках технических обслуживаниях ремонте и хранении автомобилей необходимостью обеспечения транспортного процесса надежно работающим подвижным составом защиты населения персонала и окружающей среды.

Существенное значение для решения проблемы управления техническим состоянием автомобиля имеет планово-предупредительная система ТО и ремонта подвижного состава регламентирующая режимы и другие нормативы по содержанию автомобиля в технически исправном состоянии.

Необходимость поддержания высокого уровня работоспособности требует чтобы большая часть отказов и неисправностей была предупреждена т.е. работоспособность изделия была восстановлена до наступления отказа или неисправности. Поэтому задача ТО состоит главным образом в предупреждении возникновения отказов и неисправностей.

Нормативы ТО разработаны на основе анализа статистики неисправностей и отказов большого количества объектов. Периодичности и трудоёмкости обслуживаний вполне приемлемы для целей планирования профилактических работ по парку в целом но не могут отражать потребностей каждого автомобиля в отдельности. Только с помощью эффективного контроля можно установить фактическую потребность в тех или иных профилактических операциях и своевременно выявить и предупредить появление неисправностей и отказов автомобиля.

Диагностика позволяет значительно сократить объём контрольных работ и вместе с тем объективно и достоверно установить действительную потребность в профилактике определённых агрегатов (механизмов). Она помогает установить какие операции (например регулировку) следует исключить из процесса технического обслуживания т.к. при данном состоянии автомобиля (агрегата) нет потребности в их проведении.

Достоверный объективный контроль обеспечиваемый диагностикой позволяет своевременно установить наличие тех или иных отклонений функциональных параметров от нормы устранить эти отклонения и не дать развиваться неисправности и предупредить возникновение отказа. Тем самым диагностика способствует экономии запасных частей и эксплуатационных материалов.

Принимая во внимание что в настоящее время в структуре себестоимости перевозок грузов затраты на техническое обслуживание и текущий ремонт находятся в пределах от 17% до 25% нетрудно видеть роль диагностики в повышении эффективности использования подвижного состава и рентабельности автотранспортных предприятий.

КРАТКАЯ ПРИРОДНО-ЭКОНОМИЧЕСКАЯ ХАРАКТЕРИСТИКА

За сельхозпредприятием закреплено 8274 га земли из которых пашни – 6642 га из неё орошение – 1560 га пастбищ – 390 га.

Структура управления производством в хозяйстве цеховая. Она включает в себя: цех растениеводства в составе которого 3 производственных участка по производству зерновых и кормовых культур 2 овощеводческих бригады. Цех животноводства в составе 2-х производственных участков участок молочного животноводства и выращивания молодняка КРС. Вспомогательные и обслуживающие участки и службы подсобные цеха. Также имеются инженерные службы: центральная мастерская автомобильный гараж пункт технического обслуживания.

2 ПРИРОДНЫЕ УСЛОВИЯ ХОЗЯЙСТВА

По многолетним данным гидрометеостанции среднегодовая температура воздуха составляет +162º. Продолжительность безморозного периода 205 215 дней. Последние весенние заморозки наблюдаются в начале марта первые осенние - в конце ноября. Число дней с суховеями в теплый период 22 дня а с сильными ветрами более 12 мсек. составляет 8 10 дней. Территория хозяйства характеризуется очень спокойной поверхностью и благоприятна для работы сельскохозяйственной техники.

3 ОРГАНИЗАЦИЯ ХРАНЕНИЯ ТСМ И ЗАПРАВКА ТЕХНИКИ

Бензины марок А-76 и Аи-93 на автозаправочную станцию завозятся специальными бензовозами в ёмкости по 10 тонн. Дизельное топливо доставляется на склад бензовозами и заливается в ёмкости для хранения. Так же имеются емкости для смазочных материалов: моторных масел М-8 М-10Г1 М-10Г2 трансмиссионных масел ТАП-15 ТАП-17 и пластичных смазок ЛИТОЛ СОЛИДОЛ-С. В самые напряженные этапы заправка техники производится с ходу из бензозаправщиков.

За расходом топливо-смазочных материалов установлен строгий контроль. У каждого тракториста и водителя имеется свой учетный лист в котором отмечается расход топливо-смазочных материалов (ТСМ). При экономии расхода ТСМ трактористам и водителям к зарплате начисляются определённые проценты.

4 ХАРАКТЕРИСТИКА АВТОМОБИЛЬНОГО ПАРКА ХОЗЯЙСТВА

Рисунок 1.1 – Схема автомобильного гаража хозяйства:

– ангар для хранения техники; 2 – административный корпус; 3 – въездные ворота; 4 – помещение сторожа; 5 – помещение для проведения ТО и ТР автомобилей; 6 – гаражи для легковых автомобилей; 7 – открытая стоянка автомобилей; 8 – контрольный пункт со смотровой ямой

Заправочная станция находится в 600 метрах от автогаража что обеспечивает нормальную заправку топливом и смазочными материалами автомобилей.

Большинство автомашин грузового транспорта хозяйства имеют срок эксплуатации более 8 лет т.е. 60% и 40% автомобилей имеют срок эксплуатации до 8 лет.

Таблица 1.1 – Характеристика автопарка по времени эксплуатации

Изменение марочного состава автопарка за последние три года а также характеристика грузовых автомобилей по пробегу с начала эксплуатации представлены в таблице 1.2.

Как видно из таблицы 1.2 новая техника за отчетный период приобреталась очень мало и на конец 2004 года списочное число машин составляет 57 единиц в том числе 51 грузовых автомобилей. Такое положение сложилось в результате неравнозначности цен на промышленные товары и сельскохозяйственные продукты. В результате объем произведенной хозяйством продукции и проданной по рыночным ценам не позволяет обновлять автомобильный и другие технические парки в количестве необходимом для минимального поддержания средств производства.

Таблица 1.2 - Марочный состав автопарка хозяйства за последние три года

легковые автомобили и автобусы

автомобили автопарка

Количественный состав и классность водителей за 2004 отражены в таблице 1.3.

Таблица 1.3 - Количественный состав и классность водителей

Количество водителей человек

5 ТЕХНИКО-ЭКСПЛУАТАЦИОННЫЕ ПОКАЗАТЕЛИ РАБОТЫ ГРУЗОВОГО АВТОПАРКА

Планирование учет и анализ работы подвижного состава грузового автомобильного транспорта ведется с помощью системы показателей позволяющих оценивать степень использования подвижного состава и результаты его работы.

Показатели характеризующие степень использования подвижного состава хозяйства:

- коэффициент технической готовности подвижного состава;

- коэффициент выпуска подвижного состава на линию;

-коэффициент использования грузоподъёмности;

- коэффициент использования пробега;

- средняя длина ездки;

- среднее расстояние перевозки груза;

- время простоя подвижного состава под погрузкой-разгрузкой;

- техническая скорость движения эксплуатационная скорость.

Списочным (инвентарным) парком называется подвижной состав числящийся по инвентарным книгам:

где - парк готовый к эксплуатации шт.;

- парк требующий ремонта или находящийся в ремонте и ТО шт.

где - парк находящийся в эксплуатации шт.;

- парк находящийся в простое в готовом к эксплуатации

Для учета парка подвижного состава за определенный период времени используют автомобиле-дни:

где - списочные автомобиле-дни;

- автомобиле-дни парка готового к эксплуатации;

- автомобиле-дни эксплуатации;

- автомобиле-дни простоя парка готового к эксплуатации;

- автомобиле-дни в ремонте и ТО.

Коэффициент технической готовности характеризует степень готовности подвижного состава к перевозкам и определяется из выражения:

Коэффициент выпуска подвижного состава характеризует степень выпуска подвижного состава на линию и определяется из выражения:

Эти коэффициенты зависят от технического состояния подвижного состава условий эксплуатации качества и метода выполнения ремонта продолжительности простоя в техническом обслуживании и ремонте.

Коэффициент использования грузоподъёмности определяется из выражения:

где - средняя загруженность машины фактическая т;

- средняя грузоподъёмность подвижного состава т.

где - количество фактически выполненной транспортной работы т·км;

- пробег с грузом км.

Коэффициент использования грузоподъёмности зависит от объёмной массы и габаритных размеров перевозимого груза соответствия типа подвижного состава условиям перевозки.

Пробегом подвижного состава называется расстояние проходимое автомобилем за определенный период времени. Общий пробег совершаемый автомобилем подразделяется на производственный и непроизводственный.

Производственный пробег грузовых автомобилей называется груженым пробегом.

Непроизводственный пробег – пробег без груза (нулевой или порожний). Нулевым называется пробег автомобиля от автогаража до первого пункта погрузки и от последнего места разгрузки до автогаража. Порожним называется пробег автомобиля от пункта разгрузки до следующего пункта погрузки.

Таким образом общий пробег определяется из выражения:

где – пробег с грузом км;

– нулевой пробег км;

– порожний пробег км.

Использование пробега подвижного состава характеризуется коэффициентом использования пробега который показывает удельный вес груженого пробега в общем пробеге подвижного состава:

Этот коэффициент зависит от грузообразующих и грузопоглощающих пунктов направления грузопотока структуры грузопотоков состава автопарка качества оперативного планирования работы подвижного состава.

Средняя длина ездки – это средний пробег совершаемый автомобилем за одну ездку от пункта погрузки до пункта разгрузки

Среднее расстояние перевозки – это средняя дальность перевозки 1 тонны груза:

где – количество перевезённых грузов тонн.

Средняя длина ездки зависит от размещения грузообразующих и грузопоглощающих точек структуры грузопотоков и грузооборота. На среднее расстояние перевозки кроме того влияют коэффициент использования грузоподъёмности и тип подвижного состава.

Время простоя подвижного состава под погрузкой-разгрузкой включает время ожидания погрузки-разгрузки маневрирование подвижного состава в пунктах погрузки-разгрузки выполнения погрузки-разгрузки оформления документов. Общее время определяется предельными нормами простоя подвижного состава под погрузкой и разгрузкой.

Время пребывания в наряде измеряется количеством часов с момента выезда подвижного состава из автогаража до момента возвращения его в автогараж за вычетом времени отводимого водителю на прием пищи и отдых в соответствии с трудовым законодательством. Время в наряде определяется как

где – время движения ч.

Время в наряде зависит от продолжительности рабочего дня водителя режима работы автогаража режима работы обслуживаемых грузоотправителей и грузополучателей.

Техническая скорость – это средняя скорость движения подвижного состава за определенный период времени движения:

Техническая скорость зависит от динамических качеств подвижного состава и его технического состояния степени использования грузоподъёмности подвижного состава дорожных условий и т.д.

Эксплуатационная скорость – это условная скорость движения подвижного состава за время его нахождения на линии и определяется она из выражения:

Эксплуатационная скорость всегда меньше технической скорости так как она учитывает время под погрузкой и разгрузкой по технической неисправности и зависит от технической скорости способа выполнения погрузки - разгрузки расстояния перевозки груза.

К показателям характеризующим результаты работы подвижного состава относятся:

- производительность подвижного состава;

- выработка в тоннах и тонно-километрах;

- объём перевозок в тоннах;

- грузооборот в тонно-километрах.

Количество груза перевезенного одним автомобилем за рабочий день

Транспортная работа в тонно-километрах выполняемая за рабочий день определяется по уравнению:

Часовая производительность подвижного состава в тоннах и тонно-километрах рассчитывается по формулам:

Производительность парка подвижного состава в тоннах и тонно-километрах за определенный период времени определяется:

Из приведенных формул видно что на производительность подвижного состава прямо пропорционально влияют грузоподъёмность коэффициент использования грузоподъёмности и время в наряде.

С повышением коэффициента использования пробега технической скорости движения при уменьшении времени простоя под погрузкой-разгрузкой производительность подвижного состава в тоннах возрастает с увеличением расстояния перевозки производительность в тонно-километрах возрастает а в тоннах уменьшается.

Среднесписочное число автомашин равно:

Общая грузоподъёмность автопарка составляет:

Средняя грузоподъёмность равна:

Автомобиле-дни пребывания в хозяйстве рассчитываем так:

Автомобиле-дни в работе:

Коэффициент использования автопарка равен:

Рабочее время в наряде составляет:

Рабочее время в пробеге:

Коэффициент использования рабочего времени:

Общий пробег автомашин равен:

Пробег с грузом равен:

Коэффициент использования пробега вычисляем по формуле:

Всего перевезено грузов в хозяйстве:

Сделано автотранспортных работ по итогам года:

Средняя загруженность машины равна:

Коэффициент использования грузоподъёмности равен:

Производительность автопарка на машино-день составляет:

а на машину за год равен:

Себестоимость 1 т·км в хозяйстве равна:

Коэффициент технической готовности равен:

Соответственно проводим расчет показателей для 2002 и 2003 годов. Результаты расчетов сводим в таблицу 1.4.

Таблица 1.4 - Показатели эффективности использования грузового

автотранспорта хозяйства

Среднесписочное число автомобилей шт.

Общая грузоподъемность т.

Средняя грузоподъемность т.

Автомобиле-дни пребывания в хозяйстве

Автомобиле-дни в работе

Коэффициент использования автопарка

Окончание таблицы 1.4

Рабочее время в наряде тыс. км.

Рабочее время в пробеге тыс. км.

Коэффициент использования рабочего времени

Общий пробег автомобилей тыс. км.

В том числе пробег с грузом тыс. км.

Коэффициент использования пробега

Всего перевезено грузов тыс. тонн

Сделано автотранспортных работ тыс. т·км

Средняя загруженность одной машины тыс. т·км

Коэффициент использования грузоподъёмности

Производительность автопарка:

- на машинодень т·км

- на машину в год тыс. т·км

Коэффициент технической готовности

Себестоимость 1 т·км руб.

Анализируя таблицу 1.4 можно сказать что эффективность использования грузового автопарка хозяйства в настоящее время находится на низком уровне. За прошедшие отчетные три года на предприятии наблюдается снижение среднесписочного числа автомобилей. Это объясняется выбытием из хозяйства автомобилей исчерпавших свой нормативный амортизационный срок а обновления подвижного состава практически не наблюдается.

Коэффициент технической готовности парка уменьшается и в 2004 году составил 071. Это объясняется низким уровнем развития производственно – технической базы обслуживания и ремонта автомобилей и темпами ее технического перевооружения. Отсюда частая нехватка запасных частей и длительные простои автомобилей в ремонте. В гараже практически отсутствует технологическое диагностическое и контрольное оборудование необходимое для проведения ТО-1 и ТО-2 поэтому автомобили проверяются от случая к случаю и на очень низком уровне. Заметно увеличился объём автотранспортных работ в тонно-километрах увеличился коэффициент использования грузоподъёмности. Рост себестоимости грузоперевозок обусловлен ростом цен на топливо смазочные материалы резинотехнические изделия и запасные части к автомобилям.

![]() Выв. и пред.и.doc

Выв. и пред.и.doc

Выполненные в дипломном проекте расчеты показали что есть возможность повысить коэффициент технической готовности автомобильного парка до 091 а также снизить затраты на проведение ТО автомобилей и уменьшить себестоимость грузоперевозок.

Для внедрения разработанных мер по ТО и диагностированием хозяйству необходимо дополнительное оборудование по ТО а также нужно иметь современные оборудование и приборы по диагностированию.

Предлагается создать бригаду по ТО и диагностированию автомобилей принять к внедрению организационно-технологические карты ТО грузовых автомобилей с обязательным выполнением операций диагностирования.

В целях учета пробега автомобиля необходимо организовать постоянный контроль за постановкой автомобилей на ТО с диагностированием. Постановка на ТО с диагностированием автомобилей должна производиться исходя из пробега автомобиля и возможностей поста ТО и диагностирования. Расчеты показали что целесообразно одновременно находиться на посту ТО одному автомобилю на посту ТО-1 а другому на ТО-2 с постановкой автомобилей с отклонением по пробегу не более 5% от запланированного пробега.

Для снижения затрат ручного труда на техническое обслуживание автомобильного парка повышения производительности и безопасности проведения ТО а также для качественного проведения операций по обслуживанию тормозных систем грузовых автомобилей марок ГАЗ и ЗИЛ предлагается конструкторская разработка – устройство для диагностирования тормозных барабанов. Ожидаемая общая экономическая эффективность от внедрения конструкторской разработки составит 1400 рублей. При этом срок окупаемости капитальных вложений равен 06 лет.

Внедрение в автомобильном парке хозяйства разработок дипломного проекта по проведению ТО и диагностированию грузовых автомобилей позволит получить ежегодную экономию денежных средств в размере 142979 рублей и окупить капитальные дополнительные вложения в течение 15 лет.

Барашков И.В. Организация технического обслуживания автомобилей колхозов и совхозовИ.В. Барашков. М.:Колос 1975. 352 с.

Барун В.Н. Автомобили ГАЗ-53: техническое обслуживание и ремонт В.Н. Барун Р.А. Азаматов В.А. Тынов. – М.: Транспорт 1984. 251 с.

Биргер И.А. Расчет на прочность деталей машин; Справочник И.А. Биргер Б.Ф. Шофр Г.Б. Исселевич. М.: Машиностроение 1979. 102 с.

Зорькин П.Г. Организация охраны труда в сельском хозяйстве П.Г. Зорькин В.Д. Груздев.- М.: Колос 1976. 205 с.

Иофинов С.А. Эксплуатация машинотракторного парка; 2-е изд. перераб. и доп. С.А. Иофинов. М.: Колос 1984. 351 с.

Кузнецов Ю.М. Охрана труда на предприятиях автотранспорта Ю.М. Кузнецов. М.: Транспорт 1989. 289 с.

Иофинов С.А. Курсовое и дипломное проектирование по эксплуатации МТП С.А. Иофинов Г.П. Лышко Р.Ш. Хабанков. М.: Агропромиздат1989. 289 с.

Аллилуев В.А. Техническая эксплуатация машинотракторного парка В.А. Аллилуев А.Д. Ананьин В.Н. Миклин М.: Агропромиздат 1991. 376 с.

Федоренко В.А. Шошин А.И. Справочник по машиностроительному черчению; 4-е изд. перераб. и доп В.А. Федоренко А.И. Шошин. С.-П.: Машиностроение 1981. 416 с.

Штейнблат А.Е. Курсовое проектирование деталей машин А.Е. Штейнблат. М.: Высшая школа 1991. 412 с.

Анурьев В.И. Справочник конструктора машиностроителя. Т.1; 5-е изд. перераб. и доп. В.И. Анурьев. М.: Машиностроение 1980. 542 с.

Хазаров А.М. Диагностическое обеспечение технического обслуживания и ремонта автомобилей; Справочное пособие А.М. Хазаров. М.: Высшая школа 1990. 208 с.

Методическое указание к разделу: экономическое обоснование в растениеводстве под ред. Е.С Пахомова. Ставрополь 1983.

Кобозев А.К. Общие требования и правила оформления дипломных курсовых проектов и работ; Учебное пособие. 2-е изд. А.К. Кобозев Б.А. Доронин В.Р. Марков; техн. редактор Л.И. Шевченко. Ставрополь 2001.

Методика определения экономической эффективности технологий и сельскохозяйственной техники под ред. А.В. Шпилько. М.: ВНИИЭСХ 1998. 219 с.

![]() ч.6и.doc

ч.6и.doc

1 Расчет искусственного освещения

Для освещения принимаем наиболее экономичные газоразрядные лампы белого света типа ЛБ. Во всех помещениях пункта технического обслуживания будет общая система освещения. Для местного освещения принимаем лампы накаливания 36В мощностью до 50Вт а светильники для этих ламп универсальные типа ОД. На участках пункта ТО общая освещенность рекомендуется 300 лк. Принимаем лампы белого света мощностью 40Вт (ЛБ 40). Данная люминесцентная лампа имеет мощность светового потока равную 3000 лм [4]. Количество светильников определяем по формуле:

где – нормируемая номинальная освещенность

– площадь освещаемого помещения ;

L – коэффициент минимальной освещенности L= 13 [4];

– коэффициент запаса = 16 [4];

– коэффициент использования светового потока лампы

– световой поток одной лампы = 3000 лм [4];

Произведем проверку при которой фактическая освещенность не должна отличаться от расчетной освещенности более чем на 10 12%. Фактическая освещенность определяется по формуле:

2 Расчет отопления пункта ТО

Для нагревания воздуха в производственном помещении принимаем систему центрального отопления с водяным теплоносителем и ребристыми трубами.

Необходимое количество ребристых труб определяем по формуле:

где – удельные тепловые потери помещения без

вентиляции и с вентиляционным

– температура воздуха внутри помещения и снаружи ;

V – объем помещения

К – коэффициент теплоотдачи нагревательного элемента

- средняя температура теплоносителя ;

- площадь теплоотдачи ребристой трубы .

Для пункта ТО автомобилей по справочным данным принимаем [4]:

Следовательно для пункта ТО необходимо 27 ребристых труб диаметром 175 мм длиной 1м [4].

3 Расчет вентиляции пункта ТО автомобилей

Вентиляция для производственного помещения запроектирована приточно- вытяжная с механическим и естественным побуждением. Необходимый воздухообмен определяем по формуле:

где k –кратность воздухообмена ;

V- объем помещения .

Потери напора воздуха в воздуховодах определяем по формуле:

где U – скорость воздуха в воздуховоде мс;

– плотность воздуха ;

– коэффициент потерь напора по длине воздуховода;

d – диаметр воздуховода м;

– сумма коэффициентов местных сопротивлений.

Диаметр воздуховода зависит от величины воздухообмена и скорости движения воздуха в воздуховоде т.е.

Принимаем справочные значения: k = 5; V = 576 ; ; ; U = 10 мс; = 25 [6].

Исходя из проведенного расчета необходимого воздухообмена и потери давления в воздуховоде выбираем вентилятор центробежного типа Ц-4-70N3 [4].

4 Охрана труда и противопожарная

Для защиты человека в процессе проведения работ по ТО от воздействия на него вредных веществ необходимы средства индивидуальной защиты.

Необходимое количество средств защиты и спецодежды определим согласно нормативам [6]. Результаты расчетов сводим в таблицу 6.1.

Таблица 6.1 – Потребность в СИЗ и спецодежде обслуживающего персонала поста ТО и диагностирования

Количество срок носки мес.

Для соблюдения рабочими правил личной гигиены пункт ТО автомобилей должен иметь санитарно- бытовые помещения и устройства. Необходимое количество санитарно- бытовых помещений и устройств представим в таблице 6.2.

Таблица 6.2 – Расчет санитарно-бытовых устройств

Количество человек чел.

Количество изделий шт.

Окончание таблицы 6.2

Пункт технического обслуживания автомобилей должен быть обеспечения первичными средствами тушения пожаров согласно нормативам. Первичные средства тушения пожаров необходимые на посту ТО и диагностирования грузовых автомобилей представим в таблице 6.3.

Определим необходимый запас воды для пожаротушения по формуле:

где Q – количество воды для тушения пожара м3;

t – время тушения пожара ч;