Проектирование двигателя. Курсовая работа

- Добавлен: 25.10.2022

- Размер: 2 MB

- Закачек: 1

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дополнительная информация

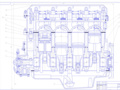

![]() продольный dwg.dwg

продольный dwg.dwg

![]() поперечный dwg.dwg

поперечный dwg.dwg

Система питания - крабюратор

Количество цилиндров - 4

Расроложение цилиндров - в ряд

Диаметр цилиндра - 82 мм

Количество клапанов на цилиндр - 2

![]() пояснительная.docx

пояснительная.docx

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

студент 4-ого (сокр.) курса зо

Задание на курсовое проектирование

Тепловой расчёт двигателя

Параметры рабочего тела

Параметры отработавших газов

Расчёт первого такта

Расчёт второго такта

Расчёт участка подвода тепла

Расчёт третьего такта

Расчёт четвёртого такта

Индикаторные параметры рабочего цикла

Эффективные параметры рабочего цикла

Построение индикаторных диаграмм в координатах (P-V

Скоростная характеристика двигателя

Динамический расчет двигателя

Расчёт сил действующих в КШМ

Результаты динамического расчёта

Построение полярной диаграммы сил действующих на шатунную шейку

Расчёт деталей двигателя на прочность

Расчет поршневого кольца

Расчёт поршневого пальца

Расчёт стержня шатуна

Расчет систем двигателя

Расчет системы смазки

Расчёт системы охлаждения

Конструктивная разработка двигателя

Список использованной литературы

Современные наземные виды транспорта обязаны своим развитием главным образом применению в качестве силовых установок поршневых двигателей внутреннего сгорания. Именно поршневые ДВС до настоящего времени являются основным видом силовых установок преимущественно используемых на автомобилях тракторах сельскохозяйственных дорожно-транспортных и строительных машинах. Эта тенденция сохраняется сегодня и будет еще сохранятся в ближайшей перспективе.

Курсовое проектирование – заключительная часть учебного процесса по изучению дисциплины раскрывающее степень усвоения необходимых знаний творческого использования их для решения конкретных инженерных задач. Оно служит одновременно начальным этапом самостоятельной работы молодого специалиста сокращающий период его адаптации на производстве. Целью данного курсового проектирования является расчет проектируемого автомобильного двигателя.

Динамический расчет автомобильного двигателя производится на режиме максимальной мощности по результатам теплового расчета. В результате расчета необходимо определить следующие силы и моменты действующие в кривошипно-шатунном механизме двигателя:

- избыточное давление газов над поршнем МПа;

- удельную суммарную силу действующую на поршень МПа;

- удельную суммарную силу воспринимаемую стенками цилиндра (нормальное давление) МПа;

- удельную силу инерции от возвратно-поступательно движущихся масс МПа

-удельную силу действующую вдоль шатуна МПа;

-удельную силу дейст-вующую вдоль кривошипа МПа;

-удельную силу направ-ленную по касательной к окружности радиуса криво-шипа МПа;

-крутящий момент от одного цилиндра Нм;

-крутящий момент от

-удельную центробежную силу инерции от неуравно-вешенных вращающихся масс сосредоточенных на радиусе кривошипа МПа;

- удельную силу девствующую на шатунную шейку МПа.

1. Расчет сил действующих в КШМ

1.1. Построение развернутой индикаторной диаграммы в координатах р-б.

Перестройку индикаторной диаграммы из p-V в развернутую диаграмму удельных давлений (в координатах р-б) действующих на поршень проще выполнить графическим методом Брикса. Метод Брикса заключается в том что на длине хода поршня построенной индикаторной диаграммы в координатах p-V описывают полуокружность с центром в точке О.

Для учета влияния длины шатуна откладывают от центра полуокружности (точки О) по направлению нижней мертвой точки бицентровую поправку Брикса в масштабе диаграммы:

a= ход поршня (мм)(по заданию) ход поршня(мм) (по индикаторной диаграмме)=70176=0398

где - радиус кривошипа;

- отношение радиуса кривошипа к длине шатуна.

Из точки O1 проводим ряд лучей под углами до пересечения с полуокружностью. Проекции концов этих лучей на линии процесса всасывания сжатия расширения и выпуска указывают какие точки рабочего процесса соответствуют тем или иным углам поворота коленчатого вала.

1.2. Рассчитываем избыточное давление газов над поршнем:

- из теплового расчета

- исходные данные =01

при φ=30° φ=60° φ=90° φ=120° φ=150° φ=180° - Рφ=008633 по этому ΔРφ для всех эти углов будет равным

при φ=570° φ=600° φ=630° φ=660° φ=690° - Рφ=0106 по этому ΔРφ для всех эти углов будет равным

1.3. Определяем удельное значение силы инерции от возвратно-поступательного движения масс поршневой группы:

где конструктивные массы:

- поршневой группы (поршень из алюминиевого сплава)

- неуравновешенные части одного колена вала без противовесов (чугунный литой вал с полыми шейками).

при φ=30° при φ=390°

1.4. Рассчитываем удельную суммарную силу действующую вдоль оси цилиндра:

при φ=300° =-0509188

при φ=330° =-1275737

при φ=360° =-0525761

при φ=370° =4768841

при φ=390° =2034098

при φ=420° =0840309

при φ=450° =1377145

при φ=480° =1839222

при φ=510° =1908133

при φ=540° =1634665

при φ=570° =1500517

при φ=600° =1323480

при φ=630° =0582398

при φ=660° =-0735083

при φ=690° =-2064914

при φ=720° =-2638861

1.5. Рассчитываем удельную суммарную силу действующую на стенку цилиндра:

Где - справочные данные

при φ=210° -0209591

при φ=240° -0329976

при φ=270° -0186487

при φ=570° -0211573

при φ=600° -0328223

при φ=630° -0168313

1.6. Рассчитываем удельную суммарную силу действующую вдоль шатуна:

при φ=300° -0494357

при φ=330° -1263106

при φ=360° -0525761

при φ=660° -0713673

при φ=690° -2044470

1.7. Определяем удельную силу действующую вдоль кривошипа:

1.8. Рассчитываем удельную суммарную силу действующую по касательной к кривошипу:

1.9. Определяем крутящий момент от одного цилиндра:

где - площадь цилиндра

Результаты расчета суммарного крутящего момента (порядок работы цилиндров 1342)

График суммарного крутящего момента

1.10. Определяем средний индикаторный момент:

1.11. Рассчитываем удельную центробежную силу инерции от вращающейся массы шатуна сосредоточенной на радиусе кривошипа:

1.12. Рассчитываем силу действующую на поверхность шатунной шейки:

при φ=540° -5082665

Результаты динамического расчет

2. Построение полярной диаграммы сил действующей на шатунную шейку

3.1. Строим координатную системуи с центром в точке 0 в которой отрицательная ось направлена вверх.

3.2. В таблице результатов динамического расчёта каждому значению б=0 30° 60° 70° соответствует точка с координатами. Наносим на плоскостьи эти точки. Последовательно соединяя точки получим полярную диаграмму. Вектор. соединяющий центр 0 с любой точкой диаграммы указывает направление вектора и его величину в соответствующем масштабе.

3.3. Строим новый центр отстоящий от 0 по оси на величину удельной центробежной силы от вращающейся массы нижней части шатуна. В этом центре условно располагают шатунную шейку с диаметром .

3.4. Вектор соединяющий центр с любой точкой построенной диаграммы указывает направление действия силы на поверхность шатунной шейки и ее величину в соответствующем масштабе.

3.5. Касательные линии из центра к верхней и нижней частям полярной диаграммы отсекают наиболее нагруженную от наименее нагруженной части поверхности шатунной шейки.

3.6. Масляное отверстие располагают в середине наименее нагруженной части поверхности шатунной шейки для чего восстанавливают перпендикуляр к хорде соединяющей точки пересечения касательных к верхней и нижней частям полярной диаграммы.

Полярная диаграмма нагрузки на шатунную шейку

Построение развернутой диаграммы нагрузки

на поверхность шатунной шейки

В таблице расчетов рассчитана сила Rшш действующая на поверхность шатунной шейки. Строим ее диаграмму в зависимости от угла поворота кривошипа и определяем среднее значение:

Развернутая диаграмма сил действующих на шатунную шейку

РАСЧЁТ ДЕТАЛЕЙ ДВИГАТЕЛЯ НА ПРОЧНОСТЬ

Рассчитываем на прочность четыре детали: поршень поршневые кольца поршневой палец стержень шатуна. Все расчёты производим на основе данных теплового и динамического расчётов.

1.1. Рассчитываем напряжение изгиба на днище поршня от газовой силы:

принимаем относительную толщину стенки головки поршня ; относительную радиальную толщину кольца ; радиальный зазор кольца в канавке поршня ; относительную толщину днища поршня .

- из теплового расчета .

Допустимое напряжение для алюминиевых поршней при наличии рёбер жесткости: .

1.2. Рассчитываем напряжение сжатия от газовых сил в сечении Х-Х:

где - относительная площадь расчётного сечения поршня с учётом ослабления его отверстиями для отвода масла:

где относительный диаметр поршня по дну канавки:

диаметр масляного кольца

Число масляных отверстий .

Допустимое напряжение сжатия для алюминиевых сплавов .

1.3. Рассчитываем напряжение разрыва в сечении Х-Х от максимальной инерционной силы (при ц=0):

Допустимое напряжение на разрыв для алюминиевых сплавов .

1.4. Напряжение в верхней кольцевой перемычке:

где - относительная толщина первой кольцевой перемычки

- напряжение изгиба:

Cложное напряжение по третьей теории прочности:

1.5. Удельное давление поршня отнесённое к высоте юбки поршня:

где относительная высота юбки поршня

1.6. Удельное давление поршня отнесённое ко всей высоте поршня:

2. Расчёт поршневого кольца

2.1. Рассчитываем среднее давление на стенку цилиндра:

где - модуль упругости для легированного чугуна

- относительная величина разности между величинами зазоров замка кольца в свободном и рабочем сечении.

2.2. Рассчитываем эпюру давления кольца в различных точках окружности:

где - коэффициент для различных углов по окружности кольца.

Результаты расчёта эпюры удельного давления кольца:

По полученным данным строим эпюру давления кольца на стенку цилиндра.

Эпюра давления кольца на стенку цилиндра

2.3. Рассчитываем напряжение кольца в рабочем состоянии:

2.4. Рассчитываем напряжение изгиба при надевании кольца на поршень:

где m=157 – экспериментальный коэффициент зависящий от способа надевания кольца.

Допустимое напряжение .

3. Расчёт поршневого пальца

3.1. Рассчитываем удельное давление пальца на втулку верхней головки шатуна:

где - относительная длина втулки поршневой головки шатуна

- относительный наружный диаметр пальца.

где k=086 – коэффициент учитывающий уменьшение инерционной силы за счёт вычета массы поршневого пальца.

3.2. Рассчитываем удельное давление пальца на бобышку:

где - относительное расстояние между бобышками

- относительная длина пальца.

3.3. Напряжение от изгиба поршневого пальца:

3.4. Рассчитываем касательное напряжение от среза пальца в сечениях расположенных между бобышками и головкой шатуна:

3.5. Рассчитываем увеличение горизонтального диаметра пальца в его средней части (овализация пальца):

4. Расчёт стержня шатуна

4.1. Рассчитываем напряжение сжатия в сечении В-В от сжимающей силы.

В плоскости качения шатуна:

- из таблицы динамического расчета = 4768841

- ширина шатуна в среднем сечении B-B;

- ширина шатуна в минимальном сечении;

- наружный диаметр поршневой головки шатуна;

- коэффициент учитывающий влияние продольного изгиба шатуна в плоскости качения шатуна.

4.2. Рассчитываем напряжение сжатия в сечении В-В от сжимающей силы в плоскости перпендикулярной плоскости качения шатуна:

4.3. Рассчитываем напряжения от действия растягивающей силы:

4.4. Рассчитываем средние значения напряжения цикла:

-в плоскости качения шатуна:

- в плоскости перпендикулярной плоскости качения шатуна:

4.5. Рассчитываем амплитуды напряжения цикла:

4.6. Рассчитываем амплитуды цикла с учетом концентрации напряжений в зависимости от размера и способа обработки поверхности детали:

масштабный коэффициент принимаю -088 по размеру сечения стержня

масштабный коэффициент принимаю -13 с учетом упрочнения обдувкой дробью

принимаю -800Мпа исходя из механических свойств стали 45Г2

4.7. Определяем запас прочности шатуна по пределу усталости:

- коэффициент приведения ассиметричного к равноопасному симметричному для сталей

для шатунов автомобильных двигателей значения не должны превышать 15

РАСЧЁТ СИСТЕМ ДВИГАТЕЛЯ

1. Расчёт системы смазки

1.1. Рассчитываем количество тепла отводимого от двигателя маслом учитывая что в современных автомобильных двигателях отводится 15ч3 % от общего количества теплоты веденной в двигатель с топливом.

1.2. Рассчитываем циркуляционный расход масла. Массовый циркуляционный расход масла равен:

при удельной теплоёмкости масла

Температура нагрева масла в двигателе = 10 К

1.3. Рассчитываем стабилизационный расход масла:

1.4. Определяем расчетную производительность насоса с учетом утечек масла через радиальные и торцевые зазоры:

1.5. Рассчитываем мощность затрачиваемую на привод масляного насоса:

где - избыточное давление масла в системе ( и -соответственно давление масла перед насосом и за насосом)

- объёмный расход масла

2. Расчёт системы охлаждения

2.1. Рассчитываем количество тепла отводимого от двигателя охлаждающей жидкостью:

2.2. Рассчитываем циркуляционный расход жидкости в системе охлаждения:

где - удельная теплоёмкость охлаждающей жидкости для атифриза

- перепад температуры охлаждающей жидкости на выходе и входе в двигатель

2.3. Рассчитываем производительность насоса:

- коэффициент подачи насоса

2.4. Рассчитываем мощность потребляемую насосом задаваясь величиной напора:

где - перепад давлений на выходе входе насоса;

- плотность охлаждающей жидкости.

2.5. Мощность затрачиваемая на привод насоса:

КОНСТРУКТИВНАЯ РАЗРАБОТКА ДВИГАТЕЛЯ

Этап конструктивной разработки двигателя заключается в выполнении чертежей поперечного и продольного комбинированных разрезов двигателя.

Согласно данным полученным в результате теплового расчета (диаметр цилиндра ход поршня длина шатуна) расчета деталей и систем двигателя (размеры деталей) производим предварительная компоновка двигателя на листах миллиметровой бумаги. При компоновке двигателя необходимо обратить особое внимание на провёртываемость коленчатого вала двигателя размещение клапанов привод газораспределения выбор расстояний между осями цилиндров выбор размеров коренных и шатунных шеек коленчатого вала форму и размеры камеры сгорания.

Окончательная конструктивная разработка всех элементов двигателя выполняется в карандаше тонкими линиями без штриховки на листах чертежной бумаги формата А1 с соблюдением ГОСТов. Поперечный разрез двигателя выполняется по оси первого цилиндра с вырезом 14 поршня находящегося в верхней мёртвой точке. Вспомогательные разрезы делаются по осям клапанов толкателю свече масляному насосу приводу распределителя зажигания и масляного насоса.

Продольный разрез выполняется в плоскости осей цилиндров и оси коленчатого вала. Поршневая и шатунная группы вычерчиваются с разрезами и без разрезов. Вспомогательные разрезы делаются по осям клапанов по оси кулачкового вала по осям толкателей а также по оси водяного насоса и вентилятора.

Далее разрабатываются передний и задний концы коленчатого вала их уплотнения конструкция базисного подшипника и крепление маховика. При конструктивной разработке учитываем следующие обстоятельства:

-технологическую возможность выполнения детали;

-доступность к деталям контролируемым и регулируемым при эксплуатации;

-возможность и последовательность сборки и разборки центровки и фиксации деталей;

-обеспечение смазки трущихся поверхностей.

Автомобильные двигатели Под ред. М.С. Ховаха. М.: Машиностроение 1977.

Двигатели внутреннего сгорания. Под ред. В.Н. Луканина. М.: Высшая школа 1985.

Расчет автомобильных и тракторных двигателей Колчин А.И. Демидов В.П. М.: Высшая школа 1980.

Рабочие процессы в двигателях и их агрегатах Под ред. А.С. Орлина М.Г. М.:Машиностроение 1957.

![]() Спецификация поперечного разреза ДВС.dwg

Спецификация поперечного разреза ДВС.dwg

Верхняя головка шатуна

Нижняя головка шатуна

Маслоизмерительный стержень

Рекомендуемые чертежи

- 20.10.2020

Свободное скачивание на сегодня

Другие проекты

- 20.08.2014