Линия производства хлебобулочных изделий

- Добавлен: 25.10.2022

- Размер: 2 MB

- Закачек: 1

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дополнительная информация

![]() Электропечь ВО.dwg

Электропечь ВО.dwg

Технические требования

*Размер для справок.

Подвод электропитания

Техническая характеристика

Мощность электродвигателей

Номинальная температура

Производительность в установившемся режиме

Удельное потребление электроэнергии

Полный средний срок службы

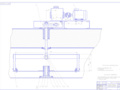

![]() План цеха.dwg

План цеха.dwg

Тестомесильная машина

Подъемоопрокидыватель

Шкаф предварительной расстойки

Тестозакаточная машина

Шкаф окончательной расстойки

![]() Тестоделитель ВО.dwg

Тестоделитель ВО.dwg

Технические требования

Предварительное натяжение ремня 119Н.

Подшипники смазать индустриальным машинным маслом

Техническая характеристика

Вид перерабатываемого теста пшеничное

Техническая производительность

Пределы масс тестовых заготовок

Допускаемая погрешность дозирования

Установочная мощность электродвигателя

Установочная мощность на отказ

![]() новая тех схема.dwg

новая тех схема.dwg

Линия по производству

мелкоштучной хлебобулочной

Технологическая схема

Тестомесильная машина

Подъемоопрокидыватель

Шкаф предварительной расстойки

Тестозакаточная машина

Контейнер для кассет

Шкаф окончательной расстойки

мука от автомуковоза

![]() Стакан.dwg

Стакан.dwg

Неуказанные предельные отклонения размеров Н14;

Острые кромки притупить R=0

![]() Блок дозировочный.dwg

Блок дозировочный.dwg

Техническая характеристика

Предназначен для работы с тестоделителем А2-ХП015

для обработки заготовок малой массы.

Число мерных карманов

Пределы масс тестовых заготовок

Технические требования

Неуказанные предельные отклонения размеров Н14;

![]() Звездочка.dwg

Звездочка.dwg

Коэффициент смещения

![]() Механизм вращения ВО.dwg

Механизм вращения ВО.dwg

контейнера электропечи

Технические требования

Открытую передачу смазать солидолом

редуктор смазкой марки

подшипники смазать литолом.

*Размер для справок.

Техническая характеристика

Мощность электродвигателя

Тип редуктора 24-80 М

Частота вращения контейнера

![]() Кинематическая схема.dwg

Кинематическая схема.dwg

II - промежуточный вал

- клиноременная передача

- предохранительная муфта

- нагнетательный поршень

- дозировочный поршень

- дозировочное устройство

- выталкивающее устройство

- резьбовой вал с маховиком

- стабилизатор давления

![]() Вал.dwg

Вал.dwg

Острые кромки притупить R=0

![]() Контейнер.dwg

Контейнер.dwg

Неуказанные предельные отклонения размеров Н14;

Колеса должны быть установлены так

чтобы было обеспечено

свободное их вращение.

![]() Втулка.dwg

Втулка.dwg

Неуказанные предельные отклонения размеров Н14;

Острые кромки притупить R=0

![]() Опора.dwg

Опора.dwg

Неуказанные предельные отклонения размеров Н14;

Острые кромки притупить R=0

![]() Заглушка.dwg

Заглушка.dwg

Острые кромки притупить R=0

![]() 3.dwg

3.dwg

Трёхкулачковый патрон

Резец проходной Т15 6К

Наименование перехода

Проточить поверхность

![]() 2.dwg

2.dwg

Трёхкулачковый патрон

Резец проходной Т15 6К

Наименование перехода

Проточить поверхность

![]() Вал промежуточный.dwg

Вал промежуточный.dwg

Неуказанные предельные отклонения размеров Н14

![]() 4.dwg

4.dwg

кругло-шлифовальный 3Б151

Шлифовальный круг 24А16НС25к8

Наименование перехода

Шлифовать поверхность

![]() 1.dwg

1.dwg

Наплавит поверхность

Токарный станок 1К62

Вибродуговая головка В-580М

Преобразователь ПСО-500

Наплавочный материал

Флюс А-348 ГОСТ 9087-69

![]() А1 Экономика.doc

А1 Экономика.doc

Производственная мощность т

Полная себестоимость единицы продукции руб

Полная себестоимость годового выпуска руб

Отпускная цена за ед.продукции руб

Отпускная цена за 1изделия руб.

Дополн.капиталовл.руб

![]() 888888888888888888888.doc

888888888888888888888.doc

Ключевыми словами в данной работе являются:

хлебобулочные изделия производительность тестомесильная

машина тестоделитель дежа электропечь

Объектом разработки является наиболее рациональное использование линии по производству мелкоштучных хлебобулочных изделий. Эта линия производит продукцию пользующуюся большим спросом у населения.

Целью дипломного проекта является повышение производительности всей линии а также модернизация тестоделительной машины для получения заготовок малой массы и увеличения её производительности.

Выбранный технологический процесс обеспечивает возможность механизации основных и вспомогательных технологических операций наиболее простыми способами: синхронизацией операций на отдельных участках удобством транспортирования полуфабрикатов и готового изделия. В первую очередь проведена механизация и автоматизация производств и участков для изготовления массовых изделий с наиболее трудоёмкими операциями при этом учтена необходимость максимальной унификации и стандартизации изделий и полуфабрикатов а также ограничения отклонений в размерах или других параметрах. При создании поточных линий было предусмотрено применение рациональных по интенсивности технологических режимов. Это позволило с одной стороны сократить размеры технологических камер и линий в целом а с другой повысить скорость обработки полуфабриката и увеличить съём продукции.

Принимая во внимание что технология изготовления пищевых продуктов разделяется на процессы основанные на их дифферентации и концентрации для поточных линий малого предприятия был принят технологический процесс основанный на концентрации операций. Это привело к повышению производительности труда при ограниченном количестве обслуживающего персонала и меньших производственных площадях однако была предусмотрена и некоторая дифферентация технологических процессов.

В результате разработок удалось повысить производительность линии в два раза и усовершенствовать тестоделитель для получения заготовок малой массы с увеличением его производительности.

В проекте нашли отражение вопросы охраны труда и экологической безопасности оборудования в процессе его эксплуатации. Рассчитан срок окупаемости предложенной модернизации.

Конкретные предложения по модернизации данного оборудования несомненно будут появляться при его изготовлении и эксплуатации.

Следует провести испытания модернизированного тестоделителя с целью получения конкретных технологических таблиц и выявления оптимальных режимов работы.

Das Thema des Diplomprojektes: « das Projekt der Linie nach der Produktion brote der Erzeugnisse mit der Modernisierung Teiler ».

Ein Zweck des Diplomprojektes ist die Erhhung der Produktivitt ganzer Linie sowie die Modernisierung der Maschine Teiler fr das Erhalten der Ausgangsmateriale der kleinen Masse und die Vergrerung der Produktivitt.

Der gewhlte technologische Proze versorgt die Moglichkeit der Mechanisierung der grundlegenden und behelfsmigen technologischen Operationen mit den am meisten einfachen Weisen: von der Synchronisation der Operationen auf den abgesonderten Stellen der Bequemlichtkeit der Befrderung der Halbfabrikate und der Fertigware. Es ist die Mechanisierung und die Automation der Produktionen und der Stellen fr die Herstellung der Massenerzeugnisse mit den am meisten arbeitsintensiven Operationen zu allererst geleitet es ist die Notwendigkeit der maximalen Einheitlichkeit und der Standartisierung der Erzeugnisse und der Halbfabrikate sowie der Beschrnkung der Abweichungen in den Umfngen oder alle Parameter dabei bercksichtigt. Bei der Schaffung der Fliestraen war die Anwendung rational nach der Intensitt der technologischen Regimes vorgesehen. Es hat einerseits zugelassen die Umfnge der technologischen Kammern und der Linien insgesamt zu verringern und mit allem die Geschwindigkeit der Bearbeitung des Halbfabrikates zu erhhen und Produktion zu vergrssern.

In der Erwgung da die Technologie der Herstellung der Nahrungsprodukte auf die Prozee die auf sie Differential und der Konzentration gegrndet sind geteilt wird war fr die Fliestraen des Kleinunternehmens der technologische Proze der auf die Konzentration der Operationen gegrndet ist bernommen. Es hat zur Erhhung der Arbeitsproduktivitt bei der beschrnkten Menge des Bedienungspersonals und die kleineren Produktionsflchen gefhrt war und einige Differential der technologischen Prozee doch vorgesehen.

Im Projekt haben die Reflexion die Fragen des Schutzes der Arbeit und der kologischen Sicherheit der Einrichtung im Laufe seiner Ausnutzung gefunden. Es ist der Ausgleichstermin der angebotenen Modernisierung berechnt.

Die konkreten Vorschlge nach der Modernisierung der gegebenen Einrichtung werden bei seiner Herstellung und der Ausnutzung gewi erscheinen.

Man mu die Teste modernisiert Teiler in der Absicht des Erhaltens der konkreten technologischen Tabellen und der Entdeckung der optimalen Regimes der Arbeit leiten.

В настоящее время на хлебопекарных предприятиях малой производительности (с выработкой 2-3 тонны в сутки) выпекают до 30% вырабатываемого в стране хлеба и булочных изделий. В связи с этим уделяется большое внимание вопросам механизации процессов на этих предприятиях. Здесь нецелесообразно устанавливать громоздкое крупногабаритное оборудование большой производительности. Необходимо использовать менее металлоёмкое оборудование оборудование малых размеров простое и удобное в обслуживании. Такое оборудование широко применяют на предприятиях общественного питания в кондитерских цехах хлебозаводов на судах в передвижных пекарнях на хлебопекарных предприятиях системы Министерства путей сообщения СНГ. На хлебопекарных предприятиях малой производительности используют оборудование складов бестарного хранения муки открытого типа а также новое оборудование для просеивания муки. Существенное значение для таких предприятий имеют вопросы подготовки и транспортировки дополнительного сырья (солевых и сахарных растворов дрожжевого концентрата жидкого жира и др.). Дозировочная аппаратура для дозирования муки и жидких ингредиентов обуславливает правильное ведение технологического процесса и в конечном счёте качество хлебопекарных изделий.

В практику хлебопечения всё шире входит интенсифицированный замес полуфабрикатов и теста он ускоряет процесс тестоведения улучшает качество продукции сокращает потерю сухих веществ при брожении что даёт значительный экономический эффект. Постоянно усовершенствуется тесторазделочное оборудование. За последние годы в СНГ и за рубежом появилось значительное количество малогабаритных хлебопекарных печей обуславливающих выпуск продукции высокого качества. [1]

Анализ современных и существующих технологических схем и типов основного оборудования технологического процесса

1 Анализ современных линий

Линии для производства мелкоштучных булочных и сдобных изделии используемые в промышленности новые линии позволили комплексно механизировать процессы производства наиболее трудоемких сортов хлебобулочных изделий — сдобы и булок. Внедрение таких линий позволило повысить производительность труда и увеличить выпуск этой продукции.

Комплексномеханированная линия А2-ХЛП для производства сдобных и булочных изделий

Линия (рис.1) разработана УкрНИИпродмашем и предназначена для выработки сдобы и булочной мелочи массой 01 кг

Рис. 1. Комплексномеханизированная линия А2-ХЛП для производства сдобных и булочных изделий:

— тестоприготовительный агрегат; 2 — делительно-округлительный автомат; 3—машина А2-ХАС для формования сдобы; 4 — механизм укладки заготовок на листы; 5 — посадчик листов в расстойный шкаф; б — шкаф расстойки; 7 — посадчик листов в печь; 8— тоннельная печь ПХК-16; 9—установка для ориентирования листов; 10 — машина для смазки и чистки листов; 11—транспортер возврата листов; 12 — накопитель листов; 13 — транспортер готовых изделий; 14—хлебопекарный лист; 15 — электрощит

В состав линии входит следующее оборудование:

тестоприготовительный узел состоящий из тестомесильных машин «Стандарт» с дежами и дозировочными станциями ВНИИХП-0-6;

подъемоопрокидыватель марки ПО-1; делительно-округлительный автомат марки ХЛС-9; машина для формования заготовок марки А2-ХАС; механизм для укладки заготовок на лист марки А2-ХЛП7; посадчик листов в расстойный шкаф марки А2-ХЛП3; агрегат конвейерный для окончательной расстойки марки А2-ХЛП2; посадчик листов в печь марки А2-ХЛП1; печь тоннельная марки ПХК-16; установка для ориентирования листов марки А2-ХЛП4;

Рис. 2. Тесторазделочный агрегат А2-ХАС

машина для чистки и смазки листов марки А2-ХЛП9; транспортер для возврата листов марки А2-ХЛП9; накопитель листов марки А2-ХЛП6; транспортер для готовых изделий марки А2-ХЛП10;

Линия работает следующим образом.

Приготовленное в дежах «Стандарт» тесто с помощью подъемоопрокидывателя подается в воронку делительно-округлительной машины марки ХЛС-9.

Отсюда округленные заготовки поступают в агрегат марки А2-ХАС для формования сдобных и булочных изделий. Так как этот агрегат является основой всей линии остановимся на нем несколько подробнее.

Агрегат (рис.2) представляет собой пятиручьевой многопозиционный полуавтомат который состоит из формующего транспортера 3 питателя 4 шкафа предварительной расстойки 7 и укладчика сформованных заготовок на листы. На станине 1 смонтирован привод 2. Над лентой формующего транспортера последовательно установлены механизмы для раскатки тестовых заготовок 9 и 22 дозаторы масла 10 и 24 мака и повидла 19 и 25 механизмы для формовки и надрезки 27 и 17 и для центровки тестовых заготовок 14 и 23 транспортер и сетка 12 и 13 для закатки и механизм для складывания заготовок 28. Управление агрегатом производится с пульта 8 рукоятками 26. Округленные заготовки подаются транспортером к желобу 5 где они опыляются мукой из мукоподсыпальника 6 и далее поступают в питатель 4 который отбирает по пять тестовых заготовок и опрокидывает их в люльки 11 конвейера предварительной расстойки 18.

Для разделки заготовок поворотом соответствующей рукоятки выдвигают упор который опрокидывает люльки конвейера и заготовки по соответствующему тестоспуску подаются на формовку. Для выработки булочной мелочи поворотом рукоятки 16 заготовки подаются по тестоспуску 15 на формующий транспортер 3 центрируются механизмом 14 надрезаются сменными ножами и посыпаются маком.

При формовании заготовок для выборгской сдобы рукояткой 21 включается тестоспуск 20 по которому заготовки попадают в механизм раскатки 22 и далее поступают последовательно под дозаторы масла 24 и повидла 25 затем складываются механизмом 28 и надрезаются ножами различной формы.

При формовании заготовок для обыкновенной сдобы они также раскатываются затем смазываются маслом и закатываются в рулон. Далее заготовки передаются с малого транспортера 12 на формующий транспортер и перемещаются к механизму 17 который делает необходимые надрезы.

Сформованные заготовки по пять штук в ряду подаются формующим транспортером на механизм укладки (действующий по принципу убегающей ленты) с помощью которого перекладываются на листы. Далее посадчик пересаживает листы с заготовками в шкаф окончательной расстойки. После расстойки листы с расстоявшимися тестовыми заготовками специальным посадчиком автоматически пересаживаются на под тоннельной печи марки ПХК-16 т. е. хлебопекарной печи с площадью пода 16 м2.

После выпечки листы с готовыми изделиями выгружаются из печи на транспортер с которого производится укладка изделий в лотки. Освободившиеся листы поступают в машину для чистки и смазки и далее по транспортеру направляются к тестоформующему агрегату.

На этой линии впервые были комплексно механизированы все процессы производства сдобных и булочных изделий.

По результатам испытаний опытного образца линии в настоящее время изготовлен и смонтирован опытно-промышленный образец линия А2-ХЛП в конструкцию которого внесены серьезные изменения и главным образом в конструкцию расстойного шкафа окончательной расстойки. Он значительно упрошен стал меньше по своим размерам.

Комплексномеханизированная линия для производства мелкоштучных булочных изделий

Первая такая линия (рис. 3) марки А12 ТГЛ 47-218 предназначенная для производства булочек массой 45—65 г была установлена на Киевском хлебозаводе № 9.

В целях увеличения выпуска мелкоштучных изделий была закуплена партия таких линий и в настоящее время эти линии эксплуатируются во многих городах страны: Киеве Харькове Черкассах Жданове Одессе Челябинске Вильнюсе Днепропетровске Хабаровске Астрахани Риге и др.

Внедрение этих линий позволило резко увеличить производство мелкоштучных изделий и комплексно механизировать их выработку.

В состав линии входят:

Рис. 3. Комплексномеханизированная линия фирмы «Нагема» для выработки мелкоштучных булочных изделий

автоматическая пятирядная делительно-округлительная машина типа VATW 5Ш; передающий веерообразный ленточный транспортер; тестозакаточная машина; устройство для посадки заготовок в расстойный шкаф; шкаф предварительной расстойки; промежуточный транспортер; надрезывающее устройство; шкаф окончательной расстойки; посадочный ленточный транспортер; печь БН-50; счетно-укладывающее устройство.

Для приготовления теста могут быть применены как тестоприготовительные агрегаты так и тестомесильные машины типа «Стандарт» «ТПИ» и др.

Линия работает следующим образом:

Готовое тесто подается в делительно-округлительную машину которая делит разделывает и формует непрерывным способом шарообразные тестовые заготовки для булочек. После разделки они непрерывно подаются на растягивающую веерообразную ленту которая доставляет заготовки на транспортер закатывающей машины где им придается веретенообразная форма.

Благодаря различной скорости передвижения отдельных лент все пять заготовок в конце растягивающей ленты располагаются на одинаковом уровне. Лоткообразная направляющая лент обеспечивает хорошее расположение кусков теста на лентах и облегчает их пересадку.

Размер закатываемых кусков теста регулируется путем изменения расстояния между закаточной и транспортерной лентами. Для обеспечения постепенного закатывания тестовых заготовок расположение закаточного устройства по отношению к транспортерной ленте сделано непараллельным. Это косое расположение регулируется с помощью стяжного болта. После закатывания ряды тестовых заготовок из пяти штук попадают в загрузочное устройство которое периодически раскрывается а ряд кусков теста падает на транспортер посадочного приспособления расположенного ниже приемного устройства. После того как три ряда по пять кусков теста упали на опорное основание транспортера последнее поворачивается вокруг своей оси и передает находящиеся на нем 15 заготовок на люльку шкафа предварительной расстойки. Здесь тестовые заготовки за время передвижения люлек расстаиваются в течение 13—18 мин. Температура и влажность воздуха в шкафу автоматически поддерживаются на заданном уровне. После предварительной расстойки тестовые заготовки опрокидываются из люлек на ленточный промежуточный транспортер. Двигаясь по транспортерной ленте тестовые заготовки попадают под надрезывающее устройство.

Надрезывающее устройство состоит из прижимного ножа который периодически поднимается вверх и опускается вниз. Под надрезывающим устройством с постоянной скоростью передвигается лента на которой находятся 15 заготовок поступающих из шкафа предварительной расстойки. Тестовые заготовки прижимным ножом надрезаются по их середине и далее следуют к шкафу окончательной расстойки.

Шкаф окончательной расстойки конструктивно аналогичен шкафу предварительной расстойки. Длительность расстойки можно регулировать от 16 до 22 мин.

После надрезки тестовые заготовки загружаются в люльки шкафа окончательной расстойки после чего с помощью посадочного ленточного транспортера пересаживаются на под тоннельной печи марки БН-50. Конструкция посадочного транспортера выполнена таким образом что позволяет откидывать последний чем обеспечивается свободный доступ к печи и возможность выработки на ней другого ассортимента.

Из печи готовые булочки транспортером направляются в приемное отделение счетно-укладывающего устройства которое отсчитывает число булочек укладываемых в ту или иную тару.

Техническая характеристика линии марки А12 ТГЛ 47-218

Производительность кгч900

Количество заготовок укладываемых в расстойную люльку 15

Число люлек в шкафу расстойки

Расстояние между люльками мм 1143

Пределы регулирования расстойки мин

предварительной 13-18

Общая мощность установленных электродвигателей

(без тестоприготовления) кВт 25

Габаритные размеры (с печью) мм 37000x3600x3500

Масса кг в том числе с печью 47800

Комплексномеханизироваиная линия для выработки булочек массой 45—60 г

Комплексномеханизированная линия фирмы «Топос» (рис. 4) предназначена для выпуска булочек массой 45—60 г и обеспечивает производительность 14—16 тыс. шт.ч.

Она состоит из нескольких основных узлов: узла непрерывного приготовления пшеничного теста; узла формования булочных изделий; сквозной ленточной хлебопекарной печи; счетного устройства.

Узел приготовления теста состоит из тестоприготовительного агрегата устройства для приготовления солевого раствора и подготовки воды ленточного конвейера устройства для брожения теста щита управления и холодильной установки.

Рис. 4. Комплексномеханизироваиная линия фирмы «Топос» (ЧССР) для выработки булочек массой 45—60 г:

— тестоприготовительиый агрегат; 2 — устройство для подготовки воды и солевого раствора; 3— ленточный транспортер; 4— установка для брожения теста; 5 7— щиты управления; 6 — транспортер; 8—центральный приводной агрегат; 9 — передаточный механизм; 10— тестоделитель типа «Мультимат-6»; 11— шкаф предварительной расстойки; 12— штампующее устройство; 13 — переводной конвейер; 14 — пересадочный транспортер; 15—шкаф окончательной расстойки; 16 — печь типа ПТЦ-52250; 17 — счетное устройство

Тестоприготовительиый агрегат представляет собой одноблочный агрегат в который входит автомукомер восемь растворных баков и тестомесильная машина непрерывного действия. Автомукомер обеспечивает необходимую дозировку муки и подачу ее в тестомесильную машину. Растворные баки используются для приготовления растворов дополнительного сырья (жир молоко дрожжи и др). Они представляют собой баки из нержавеющей стали снабженные пропеллерными мешалками. Один из баков для растопки жира снабжен рубашкой. Растворы дрожжей сахара соли жира молоко подаются через дозирующие насосы непосредственно в тестомесильную машину куда автоматически дозируется и мука.

Замес теста осуществляется в месильной машине непрерывного действия. Тесто замешивается в рабочей камере машины в которой в противоположных направлениях вращаются два месильных ротора. Роторы имеют стержни расположенные по винтовой линии. У выходного отверстия на роторах имеются звездообразные тела которые выдавливают замешенное тесто в выходное отверстие на ленточный конвейер.

Устройство для подготовки солевого раствора и воды состоит из солерастворителя и автоматического водяного бачка для темперирования и дозирования воды.

Ленточный конвейер предназначен для подачи замешенного теста от тестомесильной машины к установке для брожения теста. Конвейер составлен из двух ленточных конвейеров с помощью которых полоса теста с низкой влажностью вышедшая из тестомесильной машины попадает в камеру брожения.

Устройство (камера) для брожения теста состоит из двух бесконечных лент движущихся на роликах и расположенных одна над другой. Каждая лента имеет самостоятельный привод который позволяет плавно изменять скорость ленты от 30 до 180 мин. При переходе с верхнего конвейера на нижний тесто обминается специальным устройством. Обминочное устройство состоит из валика качающегося рычага и привода. Устройство для брожения теста расположено в закрытом шкафу в котором поддерживаются заданные параметры по температуре и влажности воздуха.

Щит управления в котором сосредоточены все электросхемы и изображена технологическая схема работы тестоприготовительного агрегата с сигнализацией и контрольно-измерительными приборами монтируется недалеко от основного оборудования.

Холодильная установка необходима для охлаждения рубашки тестомесильной машины. Охлажденная вода циркуляционным насосом подается в рубашку тестомесильной машины а обратно отводится горячая вода.

Узел формования булочных изделий состоит из шкафного распределительного щита управления центрального приводного агрегата передаточного механизма тестоделительной и обминочной машины типа «Муль-тимат-6» люлечного шкафа предварительной расстойки устройства для штамповки переводного конвейера пересадочного конвейера и шкафа окончательной расстойки.

Тестоделитель шестирядный с обминкой состоит из валков для подачи и раскатки которые вращаясь в периодических интервалах захватывают куски теста и раскатывают его. Раскатанное тесто зажимается в шести желобках профильного валка из которого выходят непрерывные ленты теста. Ножевой вал согласно установленной массе отрезает отдельные кусочки. Эти куски теста попадают в ячейки вращающегося барабана обминки и округления. Дно ячеек образует барабан с насечкой который проводит винтовое движение.

Люлечно-подиковый шкаф предварительной расстойки представляет собой люлечный конвейер с подиковыми люльками. Шкаф оборудован кондиционером для обеспечения необходимой температуры и влажности воздуха.

Устройство для штамповки представляет собой вращающиеся фасонные валки которые наносят на поверхность куска теста рисунок соответствующий различным видам изделий.

Окончательная расстойка представляет собой расстоечный конвейер оборудованный кондиционером обеспечивающим необходимые параметры воздуха в шкафу.

Хлебопекарная ленточная тоннельная печь ПТЦ-52250 изготавливается в Чехословакии по лицензии западногерманской фирмы «Винклер» и может быть поставлена для газового и нефтяного обогрева. Площадь пода печи 525 м2 ширина 25 м. Печь цельнометаллической конструкции с сетчатым подом и облицована металлическими секциями с термоизоляцией.

Счетное устройство служит для учета (счета) булочных изделий (до 30 тыс.в час) и укладки их в транспортируемую тару. Оно состоит из конвейеров распределительных механизмов течек электронной аппаратуры и счетчиков.

Приготовление теста на линии ведется безопарным способом. Замешенное и проработанное тесто поступает из тестомесильной машины на ленточный конвейер который подает полосу теста с низкой влажностью в камеру брожения. В период брожения которое происходит на транспортерных лентах в закрытом шкафу тесто подвергается обминке на специально установленных валках. Интенсивность прокатывания может регулироваться. Продолжительность брожения теста также регулируется от 30 до 180 мин.

Из шкафа брожения тесто попадает на формовочный транспортер где с помощью системы валиков формуется полоса теста определенных размеров в соответствии с приемной воронкой делителя. Поступившее в воронку делительно-округлительной машины тесто нагнетается валиком к вращающемуся барабану с шестью желобами и разрезается на шесть полос. Вращающийся ножевой вал отсекает куски согласно заданной массе. Отдельные куски теста подаются по направляющим в отдельные ячейки наружного барабана-округлителя где путем сочетания вращательного и поступательного движений барабанов производится округление кусков и подача их на транспортер. Обработанные заготовки поступают на шесть расходящихся веером узких ленточных транспортеров которыми под действием колебательного движения с определенным ритмом куски раскладываются в 18 рядов на ленту расстоечного конвейера. Расстоечный конвейер выполнен из пяти хлопчатобумажных лент установленных одна над другой.

После предварительной расстойки заготовки поступают в закаточное устройство. Над лентой установлены фасонные штамповочные валки.

Заготовки сформованные на закаточном устройстве в виде батончиков подходят на транспортерной ленте под вращающиеся штамповочные валки которые наносят на поверхность заготовки различные рисунки соответствующие видам изделий.

После окончательной расстойки заготовки поступают на под печи. Предварительно они смазываются влажной вращающейся щеткой и посыпаются маком или солью механическим способом из воронки расположенной над транспортером.

Далее заготовки поступают на под сквозной печи где выпекаются в течение 15—20 мин. Выпеченные изделия затем системой транспортеров подаются в счетное устройство которое отсчитывает и укладывает изделия в транспортируемую тару.

Линия подобная описанной выше эксплуатируется на Таллинском хлебокомбинате с 1970 г. но только там установлена сквозная ленточная печь марки АПП-33.

Комплексномеханизированная линия по производству круглых булочек

На московских хлебозаводах № 22 и 26 хлебозаводах в Донецке и Кишиневе смонтированы и успешно эксплуатируются комплексномеханизированные линии фирмы «Минел» по производству круглых булочек.

Рис. 5. Комплексномеханизированная линия фирмы «Минел» для выработки круглых

булочек: 1—делительно-округлительная машина с транспортером; 2—разделитель тестовых заготовок; 3 — шкаф предварительной расстойки; 4 — надрезчик заготовок; 5 — шкаф окончательной расстойки; 6 — печь

На этих линиях вырабатывают круглые булочки из пшеничной муки I и высшего сортов массой 50—60 г.

В линию входит следующее оборудование: делительно-округлительная машина «Дерби-401» с ленточным транспортером; посадчик заготовок в шкаф предварительной расстойки; шкаф предварительной расстойки; надрезчик заготовок; шкаф окончательной расстойки; посадочный ленточный транспортер; тоннельная печь «Термоэлектро»; упаковочная машина фирмы «Белпак».

Линия (рис. 5) работает следующим образом.

Готовое тесто подается в воронку делительно-округлительной машины где оно делится на куски определенной массы и заготовкам придается шарообразная форма. Округлительное устройство машины оригинальной конструкции; рабочий орган ее как бы имитирует движение рук человека округляя тестовые заготовки. Округленные заготовки рядами по 8подаются транспортером на посадочное устройство которое загружает их в люльки конвейера шкафа предварительной расстойки.

Предварительная расстойка длится 10—12 мин. Шкаф предварительной расстойки оборудован устройством для создания необходимого микроклимата и подсушки фетровых карманов в люльках.

После предварительной расстойки заготовки теста поступают на ленточный транспортер где специальным устройством надрезаются и подаются в шкаф окончательной расстойки.

Шкаф окончательной расстойки имеет прямоугольную камеру закрытую металлическими щитами вверху и в нижней части а с боковых сторон — органическим стеклом. Внутри шкафа находится цепной конвейер с люльками. Люльки конвейера подвешены шарнирно на пальцах к втулочно-роликовым цепям. Люлька имеет корытообразную форму и изготовлена из перфорированного металлического листа. Цепной конвейер движется в вертикальном направлении и люльки перемещаются снизу вверх и сверху вниз проходя через всю длину шкафа расстойки до пересадочного транспортера установленного у печи. Продолжительность окончательной расстойки заготовок 25—30 мин.

Расстоявшиеся заготовки пересаживаются с конвейера шкафа окончательной расстойки на под печи «Термоэлектрон посадочным транспортером имеющим фетровую ленту шириной соответствующей ширине пода печи.

Печь «Термоэлектрон с нефтегазовым обогревом имеет сетчатый под площадью 27 м2.

Для упаковки булочек линия комплектуется двумя упаковочными автоматами фирмы «Белпак» производительностью каждая 25 упаковок в минуту в термоусадочную полиэтиленовую пленку.

Техническая характеристика линии

Производительность штч 8000

Развес изделий г 50-60

Длительность расстойки мин

предварительной 10-12

Количество изделий в люльке 16

Габаритные размеры линии мм

2 Описание машин применяемых в хлебобулочном производстве

Устройство для обработки теста. При обработке теста на патентуемом устройстве улучшается цвет вкус аромат выпеченного хлеба. Устройство представляет собой центрифугу у которой на вращающемся вокруг вертикальной оси (X) насаживается емкость под углом примерно 45° к вертикали (с наклоном в сторону оси X). Эта емкость в свою очередь вращается вокруг своей оси (Y). Отмечается что тесто может при этом проходить через сетку или отверстие в емкости. [3]

Машина округления заготовок теста. Ульянин С.Г. и др.Патентуемая машина содержит конический барабан установленный на станине с возможностью вращения вокруг вертикальной оси лоток выгрузки заготовок и желоб охватывающий барабан по винтовой линии и состоящий из состыкованных частей. Каждая из этих частей содержит основание и сектор желоба причем основания установлены на тягах закрепленных на рамных стойках. Между основаниями и секторами желоба помещены накладки. Накладки основания и сектора желоба выполнены в виде секторов колец. Части желоба установлены с различным углом подъема по винтовой линии а тяги выполнены с возможностью поворота вокруг осей крепления на рамных стойках. Накладки могут быть выполнены из полимерного материала а контактирующие с заготовками теста поверхности барабана желоба и лотка выгрузки заготовок могут иметь покрытие из полимерного материала. Изобретение позволяет упростить конструкцию средств регулировки желоба технологию изготовления и монтажа элементов желоба а также снизить адгезионные характеристики рабочих поверхностей машины. [4]

Машина округления заготовок теста.Патентуемая машина содержит барабан установленный на раме с возможностью вращения вокруг вертикальной оси и желоб охватывающий барабан по винтовой линии и состоящий из состыкованных частей. Каждая из этих частей содержит стенку и основание. Причем основания зафиксированы на раме и примыкают к барабану а стенки размещены на основаниях с возможностью смещения относительно барабана посредством шарнирных тяг подвижно связывающих стенки с рычагами которые в свою очередь жестко закреплены на стержнях связанных между собой с возможностью одновременного поворота. Стержни выполнены связанными между собой с помощью жестко закрепленных на них дополнительных рычагов. Эти дополнительные рычаги соединены дополнительными шарнирными тягами как минимум с одним ползуном установленным с возможностью поступательного перемещения. Изобретение позволяет упростить конструкцию машины при сохранении ее функциональных возможностей производительности и высокого качества обработки заготовок теста. [5]

Фирма Prisma WEB (Германия) является крупным поставщиком хлебобулочных изделий на который установлено 20 линий для производства булочек пирогов хлеба и так далее. Только расход муки на все 20 линий составляет более 13 тч или более 100 тсмену. Все изделия поставляются в замороженном виде. Помимо управления и контроля от администрации заявки на внезапные изменения могут передаваться по сети интернет. [6]

Тестомесильное устройство. В патентуемом устройстве за счет упрощенной схемы замеса теста экономится расход потребляемой энергии. По патентуемой схеме компоненты теста (сухие и жидкие) подаются на ленту транспортера непрерывным потоком где они перемешиваются. Вместо сложных агрегатов для перемешивания используется ряд валков которые обеспечивают процесс замеса теста но расходуют меньше энергии чем аналоги. [8]

Тестоделительное устройство. Предлагаемое устройство используется при подаче теста из бункера на транспортер для выпечки готовых изделий. Оно включает в себя бункер с четырьмя стенками и тестоделительный механизм состоящий из двух звездочек которые захватывают порцию теста и подают на транспортер. Бункер состоит из двух неподвижных стенок и двух движущихся между неподвижными стенками. При этом тесто не прилипает к стенкам бункера поскольку они выполнены подвижными что исключает простои в работе. [9]

Тестомесильная машина. Предлагаемая машина включает в себя дежу цилиндрической формы способную с помощью силового цилиндра выгружать тесто при ее подъеме. В деже установлены 2 месильных рычага которые вращаются с помощью зубчатого привода в противоположных направлениях. Сама дежа также вращается вокруг своей оси. Рычаги месилки при вращении описывают круги. В отличие от аналогов тесто в машине лучше перемешивается и меньше нагревается что обусловлено конструкцией. [10]

Устройство для увлажнения тестовых заготовок перед выпечкой. Патентуемое устройство для увлажнения тестовых заготовок перед выпечкой содержит емкость с водой патрубок подачи воды в емкость и форсунки для распыления воды по поверхности тестовых заготовок сообщенные с емкостью посредством патрубков. При этом согласно изобретению устройство дополнительно оснащено нагревателями обеспечивающими нагрев воды в емкости до температуры кипения и патрубком подвода в емкость сжатого воздуха служащим для обеспечения подачи кипящей воды к форсункам и ее распыления по поверхности тестовых заготовок. В результате обеспечивается улучшение товарного вида готовых изделий за счет точного регулирования влажности тестовых заготовок и подводимого к ним теплового потока. [11]

Линия Смартлайн разработана преимущественно для обработки мягкого теста влажностью до 80% и с длительной предварительной расстойкой. Ее производительность от 150 до 800 кг )теста в 1 ч. Смартлайн работает с тестом в щадящем режиме 1при этом структура клейковины не нарушается наряду с чиа-4баттой и багетом линия Смарлайн превосходно подходит для м (производства булочек с зернами фокаччиа а также для обработки сладкого дрожжевого теста например улиток и многих других подобных изделий. Линия состоит из двух частей; базовой машины с подающим транспортером двумя мукоподсыпателями для обсыпки нижней и верхней стороны тестового полотна и сателлитной системой; калибрирующего устройства с подающим транспортером и мукоподсыпателями для обсыпки нижйей и верхней стороны тестового полотна роликом поперечной раскатки и «калибрирующими валками. [12]

Сообщается что фирма AZO выпускает загрузочные устройства для автоматической загрузки тестомесильных машин используемых для замеса теста при производстве хлебобулочных изделий длительного хранения. Устройство хранит дозирует и

транспортирует все твердые и жидкие компоненты включая и те которые потребляются в незначительных объемах. Для них специально разработана система предварительного дозирования ManDos с упаковкой в тару со штрих - кодами. [13]

Патентуемое устройство используется в хлебопекарном и кондитерском производстве. Устройство для формования заготовок из теста методом экструзии содержит бункер двухвалковый нагнетатель предматричную камеру установленную наклонно в нижнем створе валков и смонтированную на ее выходе матрицу с формующими отверстиями выполненными в створе зазора между валками при этом один валок расположен выше другого. Данное изобретение позволяет улучшить качество готовых изделий.[14]

Патентуемая модернизированная хлебопекарная печь используется для выпечки мелкоштучных хлебобулочных изделий. Печь имеет форму параллелепипеда в нижнем отделении которого находятся две камеры выпечки а вверху барабаны для обеспечения циркуляции воздуха. Для облегчения загрузки и выгрузки противней перед печью на стойках установлен короткий транспортер с бесконечной лентой. Предлагаемое устройство поддерживает заданную температуру в верхней части хлебопекарной печи. Обычно такие устройства создаются зигзагообразными образованиями на нагревательных элементах. Однако при этом требуется увеличение расходов на изготовлении. По этой причине предлагается в верхней части печи устанавливать ровную массивную пластину для аккумуляции и передачи тепла выпекаемым изделиям. Около пластины крепятся несколько нагревательных элементов. [15]

Германские специалисты предлагают устройство для формирования мелкоштучной хлебобулочной продукции. В предлагаемом устройстве закатанные тестовые заготовки проходят на подающем транспортёре через зазор между валком и лентой транспортёра и падают на стол перед формующими пластинами дугообразной формы. На салазках совершающих возвратно-поступательное движение в горизонтальной плоскости смонтированы оправка пуансон и сбрасыватель. При формировании изделия салазки устанавливаются перед формующими пластинами. При повороте последних вокруг осей тестовая заготовка сгибается вокруг оправки приобретая форму круга. Затем пластина с захватывающими язычками приподнимается в результате чего один конец заготовки укладывается на другой её конец и прижимается к последней пуансоном. При поднятом пуансоне сбрасыватель сформированный крендель снимает с оправки. После отвода салазок и раскрытия формующих пластин толкателем проходящим между осями сформированный рогалик сдвигается на отводящий транспортёр. Привод исполнительных органов устройства в движение осуществляется с помощью фотоэлемента подающего соответствующие сигналы на приводные устройства при наличии тестовой заготовки в зазоре между валком и транспортёром. [16]

Патентные исследования

Классификационные индексы МКИМПК

Наименование источников по которым проводится поиск

Научно-техническая документация

Оборудо-вание и техноло-гия произ-водства хлебобулочных изделий

Исследовать и усовершенст-вовать имеющиеся оборудование и технологию с целью повышения качества продукта.

РФ Япония Германия США Франция Великобритания.

РЖ ВИНИТИ «Оборудование пищевой промышленности»:

РЖ ВИНИТИ «Химия и технология пищевых продуктов»:

“Рефераты российских патентных документов за 2003-2008(рус)” 2008.07.10

Патентная и научно – техническая документация

RU (21) 200212583613 (13) A

(51) 7 A 21 D 802 A 21 В 100

(72) Тархов Александр Борисович (RU) Тархова Любовь Васильевна (RU) (71) Тархов Александр Борисович (RU) Тархова Любовь Васильевна

(54) СПОСОБ ПРОИЗВОДСТВА ХЛЕБНЫХ И ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ

(57) 1. Способ производства хлебных и хлебобулочных изделий включающий смешивание муки соли воды добавок замес теста его брожение разделку формирование расстойку и выпечку отличающийся тем что он предусматривает утилизацию парообразующейся смеси путем охлаждения и сбора конденсата.

Способ по п. 1 отличающийся тем что собранный конденсат разделяют например методом отгонки на воду и другие компоненты с последующим употреблением их по назначению.

RU (21) 200212812013 (13) А

(51) 7 А 21 D 802 (22)21.10.2002

(72) 3ельдич Эдуард Анатольевич (RU) Семенова Татьяна Васильевна

(71) Закрытое акционерное общество "КЛАСЪ" (RU)

(54) СПОСОБ ПРОИЗВОДСТВА ХЛЕБА И ХЛЕБОБУЛОЧНОГО ИЗДЕЛИЯ

(57) 1. Способ производства хлеба или хлебобулочных изделий из пшеничной муки включает получение опары из части муки воды агента брожения и других рецептурных компонентов получение теста путем смешивания опары воды солевого раствора с оставшейся частью муки и других компонентов предусмотренных рецептурой брожение теста его разделку расстойку тестовых заготовок и выпечку готовых изделий отличающийся тем что при его производстве в тесто перед смешиванием вводят дополнительно порошок полифункциональную добавку "Комивит" в количестве 03-15% от массы муки включающую в себя витамины В1 В2 В6 Вс РР и минеральные соли (железа сульфат калия йодид цинка сульфат кальция карбонат) при следующем соотношении компонентов мас.%: (001-005):(001-005):(005-0Ю):(0О01-О01):(01-08):(1-5):(00О1-О006):(05-2О):(80-100).

Способ по п. 1 отличающийся тем что дополнительно в тесто

вводят сахар в количестве до 5 мас.%.

Способ по п.1 отличающийся тем что дополнительно в тесто

вводят жировой продукт в количестве 4 мас.%.

RU (21) 200410161713 (13) A

(51) 7 A 21 D 802 804222208

(72) Поландова Раиса Дмитриевна (RU) Шлеленко Лариса Андреевна (RU) Еркинбаева Роза Кананбаевна (RU) Мовсарова Зура Халияовна (RU)

(54) ПИЩЕВАЯ ДОБАВКА ДЛЯ ПРИГОТОВЛЕНИЯ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ ВВОДИМАЯ В ДРОЖЖИ

(57) 1. Пищевая добавка для приготовления хлебобулочных изделий вводимая в дрожжи в количестве 0078-0109% к массе дрожжей включает комплекс ингредиентов при следующем соотношении компонентов мас.% - при безопарном способе приготовления теста - аскорбиновая кислота (АК): поверхностно-активное вещество (ПАВ): ферментный препарат (ФП)= (20-30):(900-920):(04-06) в расчете на 1 кг дрожжей а при опарном - АК:ПАВ:ФП =(63-65):(960-980):(17-19).

Пищевая добавка по п. 1 для приготовления хлебобулочных изделий вводимая в дрожжи в которой в комплексе ингредиентов в качестве ПАВ используют моноглицериды ненасыщенных жирных кислот. Пищевая добавка по п.1 для приготовления хлебобулочных изделий вводимая в дрожжи в которой в качестве ферментного препарата используют липазу.

RU (11) 2257084 (13) C1

(51) 7 A 21 D 802236(21) 200313811013(22) 30.12.2003

Петрик A.A. (RU) Корней H.H. (RU) Тазова З.Т. (RU) Калманович C.A. (RU) Шхомов A.H. (RU) Петракова B.B. (RU) Шаззо A.A. (RU) Шаззо A.A. (RU)

Кубанский государственный технологический университет (RU)

(54) СПОСОБ ПРИГОТОВЛЕНИЯ ХЛЕБОБУЛОЧНОГО ИЗДЕЛИЯ

(57) Способ приготовления хлебобулочного изделия включающий приготовление опары из муки воды и дрожжей брожение опары приготовление теста путем смешивания муки опары соли и воды его разделку расстойку и выпечку тестовых заготовок отличающийся тем что для приготовления опары используют муку из зерна тритикале а для приготовления теста используют пшеничную муку при этом соотношение пшеничной муки и муки из зерна тритикале составляет (50:50)-(60:40).

(11) Номер публикации2202889

(13) Вид документаC1

(14)публикации2003.04.27

(19) Страна публикацииRU

(21) Заявка200112077213

(22)подачи заявки2001.07.25

(24)начала отсчета срока действия патента2001.07.25

(45) Опубликовано2003.04.27

(516) Номер редакции МПК7

(51) Основной индекс МПКA21C900

НазваниеУСТРОЙСТВО ДЛЯ ПОДАЧИ ХЛЕБОПЕКАРНОЙ МУКИ В ТЕСТОМЕСИЛЬНУЮ МАШИНУ

(56) Список документов цитированных в отчете о поискеЗЕНКОВ Р.Л. и др. Бункерные устройства. - М.: Машиностроение 1977 с. 88. ЕР 0074076 А1 30.07.1985. SU 1002216 A 07.03.1983.

(72) Автор(ы)Косован А.П.

(72) Автор(ы)Турчанинова Т.П.

(72) Автор(ы)Либкин А.А.

(73) Патентообладатель(и)Косован Анатолий Павлович

(73) Патентообладатель(и)Турчанинова Тамара Петровна

(73) Патентообладатель(и)Либкин Аркадий Аркадьевич

Адрес для переписки107553 Москва ул.Б. Черкизовская 26"А" ГосНИИХП ст.патентоведу Т.В.Минченко

Изобретение относится к пищевой промышленности в частности к оборудованию хлебозаводов и хлебопекарен и может быть использовано для подачи хлебопекарной муки из бункеров в тестомесильную машину. Устройство для подачи хлебопекарной муки в тестомесильную машину содержит бункер имеющий коническую часть с выпускным отверстием и средство для обеспечения равномерного истечения продукта. Средство выполнено в виде нанесенного на внутреннюю поверхность бункера материала коэффициент трения которого отличается от коэффициента трения материала внутренней поверхности бункера. Нанесенный материал образует по меньшей мере одну убывающую к центру бункера спиральную ленту. В случае выполнения нескольких спиральных лент они расположены таким образом что имеют одинаковую направленность витков. Предложенное изобретение позволяет ликвидировать зависание и налипание сыпучего материала в бункере при равномерности истечения продукта при разгрузке.

(11) Номер публикации2237408

(13) Вид документаC2

(14)публикации2004.10.10

(21) Заявка200210733313

(22)подачи заявки2002.03.22

(24)начала отсчета срока действия патента2002.03.22

(45) Опубликовано2004.10.10

(51) Основной индекс МПКA21C500

(51) Основной индекс МПКA21C502

НазваниеТЕСТОДЕЛИТЕЛЬ

(56) Список документов цитированных в отчете о поискеUS 5393218 А 27.02.1995. RU 2126631 C1 27.02.1999. RU 2143201 C1 27.12.1999.

(72) Автор(ы)Жавнер В.Л. (RU)

(72) Автор(ы)Старостенков И.В. (RU)

(72) Автор(ы)Шалупкина О.Н. (RU)

(73) Патентообладатель(и)Санкт-Петербургский государственный университет низкотемпературных и пищевых технологий (RU)

Адрес для переписки191002 Санкт-Петербург ул. Ломоносова 9 Санкт- Петербургский государственный университет низкотемпературных и пищевых технологий информационный отдел.

Изобретение относится к оборудованию хлебопекарной промышленности а именно к делительному оборудованию для теста основанному на вакуумном принципе действия. Тестоделитель содержит загрузочный бункер для теста делительный цилиндр поршень нож и вакуумную систему. При этом делительный цилиндр с поршнем расположен вертикально внутри бункера причем делительный цилиндр снабжен по крайней мере одним окном. Нож перемещается вдоль торца делительного цилиндра и внутри ножа имеются каналы для подачи вакуума в мерный объем образуемый поршнем делительным цилиндром и ножом. Изобретение позволяет упростить конструкцию тестоделителя с возможностью регулирования массы тестовой заготовки при сохранении точности деления теста и производительности а также снизить затраты энергии на проведение процесса деления теста.

(11) Номер публикации2292718

(14)публикации2007.02.10

(21) Заявка200611214013

(22)подачи заявки2006.04.13

(24)начала отсчета срока действия патента2006.04.13

(45) Опубликовано2007.02.10

(51) Основной индекс МПКA21D236 (2006.01)

(51) Основной индекс МПКA21D802 (2006.01)

НазваниеСПОСОБ ПРОИЗВОДСТВА ХЛЕБОБУЛОЧНОГО ИЗДЕЛИЯ

(56) Список документов цитированных в отчете о поискеRU 2211567 C1 10.09.2003. CN 1615709 A 18.05.2005. CN 1568794 A 26.01.2005. CN 1154204 A 16.07.1997.

(72) Автор(ы)Кабалоева Асият Сергеевна (RU)

(72) Автор(ы)Жилова Рита Мухамедовна (RU)

(72) Автор(ы)Захохова Фатимат Анатольевна (RU)

(72) Автор(ы)Бозиева Ольга Сергеевна (RU)

(72) Автор(ы)Батчаева Джамиля Юсуфовна (RU)

(72) Автор(ы)Джабоева Амина Сергоевна (RU)

(72) Автор(ы)Дубцов Георгий Георгиевич (RU)

(73) Патентообладатель(и)Государственное образовательное учреждение высшего профессионального образования "Московский государственный университет пищевых производств" Министерства образования Российской Федерации (RU)

Адрес для переписки125080 Москва Волоколамское ш. 11 ГОУ ВПО "Московский государственный университет пищевых производств" Министерства образования РФ ОИС

Изобретение относится к хлебопекарному производству в частности к производству хлебобулочных изделий с повышенным содержанием биологически активных веществ. Способ предусматривает предварительное приготовление порошка из плодов или косточек боярышника путем их радиационно-конвекционной сушки при температуре 55-65°С до влажности 5-8% с последующим измельчением до размеров частиц 20-30 мкм. После чего приготовленный порошок из плодов или косточек боярышника взятый в количестве 3-5% от массы муки в тесте смешивают с пшеничной мукой в соотношении 1:1 по массе. В полученную смесь вносят 30-40% от ее общего количества воды идущей на приготовление теста перемешивают и выдерживают в течение 40-50 мин. Затем вносят прессованные дрожжи и сбраживают полученный полуфабрикат в течение 25-40 мин добавляют оставшуюся часть пшеничной муки соль оставшуюся часть воды замешивают тесто осуществляют его брожение разделку расстойку и выпечку тестовых заготовок. В результате повышаются качество и пищевая ценность хлебобулочных изделий которые обогащаются биологически активными веществами.

Обоснование темы и предложения по модернизации

Выбранный технологический процесс должен обеспечить возможность механизации основных и вспомогательных технологических операций наиболее простыми способами: синхронизацией операций на отдельных участках удобством транспортирования полуфабрикатов и готового изделия. В первую очередь следует проводить механизацию и автоматизацию производств и участков для изготовления массовых изделий с наиболее трудоёмкими операциями учитывая при этом необходимость максимальной унификации и стандартизации изделий и полуфабрикатов а также ограничения отклонений в размерах или других параметрах. При создании поточных линий необходимо предусматривать применение рациональных по интенсивности технологических режимов. Это позволит с одной стороны сократить размеры технологических камер и линий в целом а с другой повысить скорость обработки полуфабриката и увеличить съём продукции.

Принимая во внимание что технология изготовления пищевых продуктов разделяется на процессы основанные на их дифферентации и концентрации для поточных линий малого предприятия принимается технологический процесс основанный на концентрации операций. Это будет способствовать повышению производительности труда при ограниченном количестве обслуживающего персонала и меньших производственных площадях однако необходимо предусматривать и некоторую дифферентацию технологических процессов.

В данном дипломном проекте предлагается модернизация тестоделительной машины для получения заготовок малой массы и увеличения её производительности. В результате разработок удалось повысить производительность линии в два раза.

Описание предлагаемой технологической линии

1 Аппаратурно-технологическая схема производства мелкоштучных хлебобулочных изделий.

Доставляемая на предприятие мука хранится в специальных бункерах (УХМ-Ф-9). В процессе реализации технологических операций с помощью сжатого воздуха мука транспортируется на весы (2АФ16 Э9Х). Отмеренное количество муки просеивается и очищается на центробежных ситах (ВК-1007) и далее шнековым конвейером подаётся в дежу установленной на платформе тестомесильной машины (ХПО-3). В дежу также поступают и другие компоненты предусмотренные рецептурой изготовления булочек.

После замеса теста для улучшения его структурно - механических свойств тесто повторно перемешивая в течение 1-3 минут подвергают обменам. После этого дежа откатывается для дальнейшего брожения в течении 2-4 часов. Готовое тесто выгружается в бункер - тестоспуск тестоделительной машины (А2-ХП015). Куски теста с делительной машины поступают в тестоокруглитель (А2-ХП016) и далее по ленточному транспортёру поступают в шкаф предварительной расстойки (ИЭТ-75-И1) откуда расстоенные тестовые заготовки поступают в закаточную машину (А2-ХПО17) откуда сформированные тестовые заготовки для окончательной расстойки укладываются в кассеты контейнера (6080 024). Контейнер помещается в шкаф окончательной расстойки (ИЭТ-76-И11). В шкафу поддерживается оптимальная для брожения температура и влажность (t=35°C j =80 ÷ 85%). Длительность расстойки в каждом отдельном случае устанавливается пекарем и может длиться в пределах 30-55 минут.

Выпечка изделий производиться в ротационной электропечи (ИЭТ-74-И1) в течении 17-23 минут при температуре 250°С. Готовые изделия в контейнерах направляются в торговую сеть. [18]

2 Выбор технологического оборудования

Технологический процесс для поточных линий следует предусматривать таким чтобы в линии универсальной по своей специализации было минимально возможное число рабочих позиций и машин. Это позволит разместить линию на наименьшей площади и сократить расходы на оборудование. Среди действующего парка машин надёжных и конструктивно прочных имеется большое количество таких которые могут обеспечить возможность компоновки поточных линий при условии их модернизации повышения автоматизации и присоединения к ним питающих и транспортирующих устройств. Полуфабрикаты и втулочные изделия имеют ряд специфических свойств (липкость сыпучесть и т.п.) которые следует учитывать при выборе транспортирующих устройств. Поэтому необходимо обеспечить удобство перемещения и наименьшую возможность относительного движения по рабочим поверхностям транспортирующих устройств и наименьшее число перевозок.

Для синхронизации работы машины поточной линии длительность отдельных технологических операций должна быть одинаковой или кратной а производительность машин должна быть выровнена. Предпочтительней применять сквозную однопоточную компоновку с транспортирующими устройствами передающими полуфабрикат от одной машины к другой. Однако во избежание остановки всей линии из-за простоя любой из машин необходимо отойти от жёсткой связи между ними. Для этого технологическую линию целесообразно разделить на независимые участки поместив между ними бункерные устройства или накопители оптимальной вместимости с запасом полуфабрикатов или изделий. Кроме того при проектировании поточных линий должно быть уделено серьёзное внимание соблюдению условий безаварийной работы удобству обслуживания и технике безопасности. И последнее в современных условиях условиях роста конкуренции между хлебопекарными предприятиями важное значение приобретают несколько новых факторов:

-малое предприятие должно иметь возможность адекватно реагировать на изменение потребительского спроса предлагать различный ассортимент хлебобулочных изделий;

-конечные продукты выпечки хлебобулочных изделий должны быть максимально приближены к потребителю;

-изделия должны отличаться высоким качеством иметь отличный товарный вид.

3 Описание технологического оборудования

3.1 Тестомесильная машина

Тестомесильные машины применяются на предприятиях хлебопекарной кондитерской и макаронной промышленности для замеса теста. Процесс замеса заключается в смешивании муки воды дрожжей соли сахара масла и других продуктов в однородную массу придании этой массе необходимых физико-механических свойств и насыщении её воздухом с целью создания благоприятных условий для брожения.

Замес не является простым механическим процессом; он сопровождается биохимическими и коллоидными явлениями и повышением температуры теста вследствие того что затрачиваемая механическая энергия частично переходит в тепловую.

При непрерывном способе приготовления теста применяются тестомесильные машины непрерывного действия при порционном тёстоприготовлении - периодического действия.

В данной технологической линии применяется машина периодического действия Т-1-ХТА-330. Машина Т-1-ХТА-330 предназначена для замеса теста из пшеничной и ржаной муки в подкатных дежах вместимостью 330 л.

Техническая характеристика машины Т-1-ХТА-330

Производительность (по готовой продукции) т в сутки15

Продолжительность замеса теста мин.

Вместимость дежи кг330

Частота вращения месильного органа с"1 (обмин)04(2424)

Мощность электродвигателя кВт30

Конструкция и работа

Машина Т-1-ХТА-330 состоит из фундаментной плиты станины приводной головки щитка с рычагами ограждения месильного рычага электрооборудования.

Основание машины - чугунная плита - крепится к фундаменту или межэтажному перекрытию четырьмя болтами. На передней части плиты смонтированы поворотная площадка к которой передвижная дежа на колёсном ходу прикреплена неподвижно двумя штырями и стойкой фиксатора-защёлки. Для освобождения дежи после замеса теста у фиксатора-защёлки имеется ножной рычаг. С обеих сторон поворотной площадки имеются углубления под ходовые колёса дежи а в передней части -фигурный паз для направляющего ролика дежи.

Вращение поворотной площадки осуществляется от электродвигателя через клиноремённую передачу червячный редуктор с i=85 и червячный редуктор с i=255. Оба червячных редуктора вмонтированы в корпус фундаментной плиты.

Станина представляет собой чугунную отливку. На шарнирно-поворотной плите станины установлен электродвигатель А02-32-4 положение которого фиксируется специальными болтами. На передней стойке станины размещён путевой выключатель ролик которого выдвигаясь через окно станины контактирует с упором находящимся на поворотной площадке.

С правой стороны станины расположена тяга которая приводит в движение конечный выключатель при опускании или поднятии щитка (или колпака).

Конструкция и работа приводной головки установленной на станине машины «Стандарт» аналогичны конструкции и работе приводной головки машины Т-1-ХТА-330.

В корпусе приводной головки размещена червячная передача. Для

уменьшения распыла муки из чана дежи и соблюдения правил по технике безопасности предусмотрен щиток (колпак) из нержавеющей стали.

Щиток (колпак) шарнирно закреплён с помощью кронштейнов на корпусе приводной головки. Для уравновешивания щитка установлен груз на специальных кронштейнах. Щиток (колпак) поднимается с помощью ручки находящейся на его передней части. Для безопасности работы на машине щиток тягами нажимает на конечный выключатель который сблокирован с электродвигателями привода месильного рычага и поворотной площадки.

При поднятом щитке электродвигатель не включается. Для включения электродвигателя необходимо опустить щиток (колпак).

На лопасть месильного рычага усилия передаются от шкива электродвигателя на шкив головки а от него - на червячный вал приводной головки.

По конструкции машина Т-1-ХТА-330 аналогична машине «Стандарт». Основное отличие состоит в том что дежа не имеет червячного венца и вращается вместе с площадкой вмонтированную в фундаментную плиту. Червяк и червячное колесо привода площадки размещены в масляной ванне. Это позволяет ликвидировать основной недостаток машин «Стандарт» -быстрый износ червячных шестерён механизма поворота дежи.[17]

3.2 Дежеопрокидыватель

Дежеопрокидыватели предназначены для освобождения дежей от теста

и передачи его на дальнейшую обработку. Эти машины направляют тесто в специальные бункера - тестоспуски или непосредственно в воронки тестоделительных машин.

Основной рабочей частью дежеопрокидывателя является подъёмный механизм поднимающий и наклоняющий дежу так что обеспечивается свободное вытекание из неё теста.

Подъёмоопрокидыватель ПО-1 предназначен для освобождения от теста дежей тестомесильных машин типа «Стандарт» и других разработанных на её основе. Дежа закрепляется на опрокидывающей площадке подъём и поворот которой осуществляется от винтового приводного механизма.

Техническая характеристика подъёмоопрокидывателя ПО-1

Потребная мощность кВт28

Продолжительность подъёма и опрокидывания сек90-120

Угол поворота дежи в °110

Подъёмоопрокидыватель состоит из фундаментной плиты укреплённых на ней двух полых стоек с направляющими пазами подъёмных винтов расположенных в стойках подъёмной площадки и приводного механизма. Подъёмная площадка имеет щёки к которым прикреплены на пальцах верхние ролики и нижние находящиеся в направляющих пазах стоек.

Нижние ролики соединены при помощи пальцев с гайками надетыми на подъёмные винты.

Для установки дежи подъёмная площадка имеет направляющие и два упора-ограничителя для ходовых колёс и направляющие для поворотного

колеса дежи. Закрепление дежи на площадке обеспечивается при помощи кронштейнов и запорного механизма с нижней педалью.

Машина приводится в движение через шкив от электродвигателя посредством клиноремённой передачи. От приводного вала движение передаётся через винтовые передачи подъёмным винтам. При работе машины подъёмные винты вращаются и гайки перемещаются вдоль них увлекая за собой подъёмную площадку с установленной на ней дежой. Во время подъёма площадки верхние ролики доходят до стрелок которые направляют ролики в криволинейные пазы при этом ролики находят на выступы стрелок заставляя их повернуться и открыть проход для нижних роликов продолжающих движение в вертикальных пазах.

В результате такого движения нижних и верхних роликов площадка вместе с дежой поворачивается до тех пор пока упор прикреплённый с левой стороны площадки не нажмёт на верхний концевой выключатель и не выключит электродвигатель.

При опускании площадки сначала опускаются нижние ролики за ними из криволинейных направляющих пазов выходят верхние ролики отклоняя стрелки в исходное положение. Остановка машины когда площадка занимает нижнее положение происходит также автоматически в результате нажима упора на концевой выключатель.

Для обеспечения немедленной остановки подъёмной площадки в конечных положениях в момент выключения электродвигателя одновременно срабатывает тормозной электромагнит; после прекращения подачи тока этот электромагнит опускается под действием собственного веса при помощи пружины прижимает тормозной диск к шкиву и останавливает приводной вал машины. При включении электродвигателя тормозной электромагнит подтягивается вверх и освобождает тормоз.

Для обеспечения безопасной работы машины электродвигатель можно включить лишь при правильной установке и закреплении дежи на подъёмной площадке; только в этом случае включается предохранительный блок-контакт сблокированный с запорным механизмом.

Пуск и остановка машины осуществляется при помощи трёхкнопочного пускателя позволяющего в случае необходимости остановить машину во время подъёма или опускания дежи путём нажатия на кнопку «стоп». При последующем пуске электродвигателя нажимают на кнопку «подъём» или «спуск» и одновременно ногой нажимают на кнопку предохранительного блок-контакта.

3.3 Тестоделительная машина

Тестоделительные машины предназначены для отделения кусков одинаковой массы от всего количества теста или для разделения заранее взвешенного куска теста на несколько одинаковых кусков.

Все тестоделительные машины делят тесто по объёмному принципу. Для получения одинаковых объёмов теста применяют мерные карманы или отрезают куски теста определённой длины или регулируют частоту качания отсекающего ножа при постоянной скорости выхода теста из машины.

В машинах работающих по объёмному принципу для получения кусков теста одинаковой массы тесто должно иметь постоянную равномерно распределённую плотность. Основным качественным показателем работы тестоделительной машины является точность массы кусков теста. Допускаемое отклонение массы кусков теста должно быть для штучного теста не более +25% от заданной массы кусков данной партии.

Тестоделитель «Кооператор» предназначен для деления теста из пшеничной муки на заготовки массой 009-09 кг для подовых изделий. Делитель может применяться для хлебопекарен.малой мощности. Техническая характеристика

Вид перерабатываемого тестапшеничное

Техническая производительность штмин9-28

Пределы масс тестовых заготовок кг009-09

Допускаемая погрешность дозирования % не более±20

Установленная мощность электродвигателя кВт

Габаритные размеры мм не более

Масса кг не более670

Установленная наработка на отказ ч78

Расход масла для смазывания рабочих органов

л1000 заготовок ориентировочно02

Расход муки (зависит от вида теста влажности

кислотности массы заготовок производительности

и т. д.) кг1000 заготовок ориентировочно012

Устройство и работа тестоделителя

Основание представляет собой установленную на колёсах сборную станину на которых смонтированы привода рабочих органов тестоделителя и ленточного конвейера выталкивающее устройство и регулировочный механизм.

Станина состоит из 2-х сварных боковин соединённых двумя стяжками.

Основу привода рабочих органов тестоделителя составляет электродвигатель со сменными шкивами приводной блок промежуточный вал и главный вал.

Электродвигатель установлен на подмоторной плите которая имеет возможность поворачиваться благодаря винту с маховиком. Приводной блок состоит из закреплённого на боковине стакана с подшипниками на которой смонтирован вал со шкивом и звёздочкой. Звёздочка взаимодействует посредством цепи со звёздочкой связанной с предохранительной муфтой со срезным элементом установленной на промежуточном валу. Натягивание цепи осуществляется поворотом стакана блока. На противоположном конце промежуточного вала закреплены звёздочки которые через цепи взаимодействуют с соответствующими звёздочками насоса и главного вала.

Главный вал представляет собой коленчатый вал смонтированный на подшипниках в корпусах которые вставлены и закреплены в выборках боковин. На шейках коленчатого вала установлен шатун стабилизатор давления и шатун привода дозирующего устройства. Шатун и стабилизатор давления связаны соответственно с рычагами установленными на оси. Рычагчерез водило взаимодействует с толкателем заслонки а рычаг через ось и ползун - с шатуном нагнетательного поршня.

Привод ленточного конвейера состоит из смонтированного на качающейся на подмоторной плите электродвигателя со шкивом который посредством ремня связан со шкивом установленного на приводном валу конвейера.

К шкиву закреплена звёздочка связанная цепью. со звёздочкой приводного устройства с кривошипом который посредством тяги соединён с рычагом установленном на приводном валу муконасыпки.

Выталкивающее устройство состоит из скалки установленной на

подшипниках скольжения корпусах закреплённых на боковине на одном

концескалкисмонтированподпружиненныйкронштейн

взаимодействующий с водилом рычага а на другом - рычаг перемещающийся по опоре. Регулировочный механизм содержит маховик и установленный в опорах винт с расположенными на нём с возможностью передвижения упором со стрелой; упор взаимодействует со скалкой которая удерживает его от проворота при перемещении и кронштейном после прекращения с ним контакта водила. Основание закрыто дверьми и щитками. Делительное устройство установлено на верхней плоскости основания и включает в себя тестовую камеру с переходной воронкой а также заслонку нагнетательный поршень и дозировочное устройство установленных с возможностью возвратно-поступательного движения. Тестовая камера представляет собой сборный корпус состоящий из нижней плиты и 2-х боковин. К камере сверху прилегает установленная на оси переходная воронка а к ней крепится бункер. Переходная воронка в рабочем положении контактирует со штырём который взаимодействует с концевым выключателем.

Установленное в направляющих дозировочное устройство состоит из плиты и мерной камеры в которой располагается дозировочный поршень взаимодействующий с рычагом выталкивающего устройства. Объём мерной камеры заполняемый тестом определяется положением рычага зависящим

от положения упора с которым контактирует кронштейн после срабатывания пружины.

Ход нагнетательного поршня определяется положением пальца которое зависит от массы тестовых заготовок вида теста и производительности и влияет на погрешность дозирования и перегрузку делителя.

Конвейер состоит из корпуса ленты приводного и натяжного валков. Корпус установлен на станине с возможностью поворота вокруг оси приводного валка который смонтирован на подшипниках в корпусах закреплённых на боковинах.

Система смазки обеспечивает подачу масла к трущимся поверхностям рабочих органов делительного устройства и состоит из валка плунжерного насоса маслопроводов маслосборников с отводящими трубками и ёмкости для отработанного масла. Бачок снабжён поплавком и рычажной системой которая взаимодействует с микровыключателем и сигнализирует о недостаточном количестве масла в бачке. В дне бачка предусмотрена спусковая пробка. Насос и вал со звёздочкой установлен на кронштейне закреплённом на станине.

Мукопосыпатель состоит из сварного корпуса в котором на подшипниках скольжения смонтирован вал с закреплённым на нём ворошителем. В корпусе установлено сетчатое дно с шибером для регулировки расхода муки.

Работа тестоделителя

Тесто под действием собственной массы и «подсасывания» при холостом ходе поршня опускается из бункера в переходную воронку тестовой камеры затем в зону нагнетания где происходит его отсекание при движении заслонки. Вслед за заслонкой движется нагнетательный поршень перемещая тесто в мерный карман дозировочного устройства который совершая возвратно-поступательное движение периодически сообщается с зоной нагнетания тестовой камеры. Объём мерного кармана определяющий

дозу тестовой заготовки зависит от положения дозировочного поршня который под действием теста перемещается до контакта с упором. Уплотнение теста в мерном кармане происходит при перекрытии тестовой камеры заслонкой и её выстое и движении поршня. Благодаря стабилизатору давление на тесто в зоне нагнетания поддерживается в определённых пределах в связи с чем стабилизируется плотность теста заполняющего мерный карман и минимально колебание масс тестовых заготовок. Давление вдоль нагнетания определяется натяжением пружины стабилизатора давления. При превышении со стороны теста усилия развиваемого пружиной последняя сжимается и несмотря на вращение коленчатого вала поршень прекращает движение не увеличивая давления на тесто. При движении дозировочного устройства вниз происходит отсечка теста в мерном кармане от теста в тестовой камере. Когда дозировочное устройство достигает нижнего положения тестовая заготовка выталкивается из мерного кармана перемещением дозировочного поршня рычагом выталкивающего устройства. При дальнейшем движении дозировочного устройства вверх вытолкнутая из мерного кармана заготовка отделяется от устройства острой кромкой тестовой камеры и падает на движущуюся ленту конвейера.

При выработке заготовок малой массы (009 - 015кг) с целью повышения точности деления и увеличения производительности машины используется сменный дозировочный поршень входящий в состав сменного блока.тестовых заготовок регулируется маховиком. Производительность машин изменяется сменными шкивами устанавливаемыми на валу электродвигателя.

3.4 Тестоокруглителъная машина

Тестоокруглитель марки Т1-ХТС предназначен для улучшения структуры и придания тестовым заготовкам из пшеничной сортовой муки для мелкоштучных и сдобных изделий массой 005-02 кг круглой формы. Техническая характеристика машины Т1-ХТС.

Производительность штминдо 100

Масса округляемой заготовки кг005-02

Частота вращения чаши обмин71 и 100

Мощность привода кВт06

Габаритные размеры мм

Тестоокруглительная машина представляет собой конусный чашеобразный тестоокруглитель. Основными рабочими органами машины являются вращающуюся чугунная коническая чаша (несущая поверхность) и прилегающая с небольшим зазором к её внутренней поверхности неподвижная чугунная спираль (поверхность трения).

Коническая чаша жёстко монтируется на ступице которая в свою очередь установлена на вертикальной оси. На этой же оси установлена неподвижная спираль представляющая собой формующий жёлоб. Вертикальная ось при помощи фланца жёстко установлена в корпусе машины. В этом же корпусе при помощи роликоподшипников смонтирован червяк который находится в постоянном зацеплении с червячным колесом жёстко установленном на ступице. Ступица имеет два фланца - верхний и нижний. К верхнему крепится чаша а к нижнему - червячное колесо.

Привод машины осуществляется с помощью двух клиновых ремней типа А и двухступенчатых шкивов позволяющие получить две скорости конической чаши.

С целью предотвращения прилипания теста к рабочим поверхностям машины внутренние поверхности конической чаши и спирали в месте поступления тестовых заготовок в машину и на пути активной проработки и формования крупной заготовки обдуваются воздухом.

Пусковая аппаратура машины смонтирована на боковые основания и на специальной стойке установленной на корпусе тестоокруглителя.

Машина работает следующим образом. Перед началом работы включается вентилятор и воздух подаётся в округлитель. Куски теста по транспортёру от тестоделителя поступают на дно чаши где наталкиваются на неподвижную спираль и отводятся к её периферии. В месте стыка спирали и чаши образуется спиральный жёлоб по которому округляемые куски теста увлекаются вращающейся чашей и принимая круглую форму выдаются из округлителя на следующие по технологическому процессу операции.

3.5 Шкаф предварительной расстойки

Электрошкаф предназначен для предварительной расстойки тестовых заготовок в атмосфере влажного воздуха при температуре 30-35 °С и относительной влажности 65-80%. Электрошкаф может применяться на хлебопекарных предприятиях малой мощности при изготовлении батонов «особых» и рогаликов. В электрошкафу осуществляется предварительная расстойка тестовых заготовок массой одной штуки не более 055 кг. Электрошкаф может устанавливаться в пекарне на любом этаже с перекрытием выдерживающим нагрузку от массы шкафа - 1000 кг.

Основные параметры и размеры.

Наименование параметра

Установленная мощность кВт не

Номинальная мощность кВт

Температура в рабочем пространстве

Среда в рабочем пространстве

Номинальное напряжение в

Относительная влажность в рабочем

Габаритные размеры электрошкафа

Количество кассет в шкафу шт

Производительность кгч

Удельное потребление

электроэнергии кВт×чкг

Мощность холостого хода кВт

. Полный срок службы

электрошкафа лет не менее

Привод конвейера расположен в нижней части каркаса и закрыт съёмными листами.

Цепные звёздочки установлены на валах опирающихся на подшипники которые закреплены на боковых стойках каркаса.

Электрошкаф работает следующим образом.

Исходное положение - конвейер неподвижен ячейки кассет не заполнены тестовыми заготовками.

Тестовые заготовки поступающие из тестоокруглителя скатываются по загрузочному лотку надавливая на заслонку которая нажимает на конечный выключатель. При этом включается привод конвейера и происходит перемещение конвейера с кассетами на один шаг (228 мм).

Последующая заготовка поступает на следующую ячейку очередной кассеты.

По мере перемещения конвейера с кассетами при помощи механизма смещения заготовки перебрасываются с одно ячейки кассеты на другую при этом смещаясь на один шаг.

Таким образом последовательно заполняются все ячейки каждой кассеты.

После последовательного перетрясывания с одной ячейки на последующую заготовки перемещаются к наклонному разгрузочному коробу скатываются в формующую машину.

В процессе работы электрошкафа в его рабочем пространстве создаётся заданная относительная влажность при помощи парогенератора. Температура обеспечивается при помощи нагревателя.

Температурно-влажностный режим поддерживается автоматически при помощи приборов контроля и регуляторов температуры и влажности.

3.6 Тестозакаточная машина

Тестозакаточная машина марки Т1-ХТ2-3 предназначена для обработки заготовок из пшеничного теста развесом 0055-022 кг.

Техническая характеристика машины Т1-ХТ2-3.