Кран башенный НПБ-7

- Добавлен: 25.10.2022

- Размер: 2 MB

- Закачек: 1

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дополнительная информация

![]() Привод_механизма_подъема.dwg

Привод_механизма_подъема.dwg

редуктор механизмов залить масло ИЗОА (ГОСТ 20799-75) до нужного уровня

б)подшипники пршприцевать Литолом-24

Все приборы по безопасности и эксплуа-тации проверить

работоспо-собность и запломбировать

После изготовления провести техниче-ское освидетельствование

Привод покрасить согласно требованиям (1.020.00.00.ИЭ)

Техническая характеристика

Тип: цилиндрицеский двухступенчатый

Межосевое расстояние мм 650

Передаточное число 2

Электродвигатель МТB-612-10

Частота вращения обмин 560

Диаметр тормозного шкива мм 400

![]() Барабан.dwg

Барабан.dwg

Кафедра СДМ и ГС гр. СДМ-02-1

Кафедра СДМ и ГС гр. СДМ-06-2

Сч 15-32 ГОСТ 1412-79

Болты ГОСТ11-10 М24х30

Отклонение от соосности ø65k

ø77 не более 0.05мм. 2. Радиусы галтелей выполнить с r=1

Размер ø155 обработать совместно с крышкой опоры при ее затяжке

Для надёжности центрирования вала барабана на раме прострогать накладки под выносной подшипник и редуктор с одной установки. 2. При монтаже барабана крышку позиции (4) установить в барабане предварительно обеспечив лёгкость соединения зубчатого соединения без заедания зубчатого зацепления. 3. Натяг подшипников позиции ( ) обеспечить за счёт изменения длины втулки позиции (3). 4. В подшипники набить смазку Литол-24 (ГОСТ 21150-75).

![]() Механизм_передвижения.dwg

Механизм_передвижения.dwg

Редутор РМ-500 Тип: цилиндрицеский двухступенчатый Межосевое расстояние мм 250 Передаточное число 12

2. Электродвигатель МТF012-6 Мощность кВт 2

Частота вращения обмин 845 3. Тормоз ТКТ-200 Диамтр тормозного шкива мм 200 4. Обводные блоки мм 160 5. Канат ЛК-О 6х19 (1+9+9)+1

Техническая характеристика

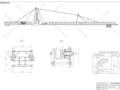

![]() Вид_общий.dwg

Вид_общий.dwg

Схема запасовки каната передвижеия грузовой каретки

Грузоподъемность Мг 7 Вылет крюка м 17 Вылет подъема м 50 Скорость подъема мc 0

Скорость передвижения крана мс 0

Скорость передвижения груза мс 0

Частота поворота обмин 1 База м 8

Подкрановый путь (рельс) тип КР 70 Нагрузка от колеса на рельс кН 430 Число ходовых колес 8крана кН 809 Режим работы крана Средний

Устойчивость крана (см 1.020.00.00.ПЗ.) Устойчивость грузовая К1=12

(поперек пути); К2=3

(вдоль пути); Cобственная устойчивость К3=45

2.Запасовка каната механизма подъема U=4 3.Максимальный угол продольного уклона крана не более 0

1 4.Кран не эксплуатируется при ветре МВ=2058 Нм (см 1.020.00.00.ПЗ) 5.Перед эксплуатацией: а)редукторы всех механизмов залить маслом ИЗОА (ГОСТ 20799-75) до нужного уровня б)подшипники прошприцевать Литолом-24 (ГОСТ 21150-75) Все приборы по безопасности и эксплуатации проверить

испытать их работоспособность и запломбировать 6.После изготовления провести техниче-ское освидетельствование 7.Кран покрасить согласно требованиям (1.020.00.00.ИЭ)

Техническая характеристика

![]() ПЗ.doc

ПЗ.doc

Башенные краны получили широкое распространение практически во всём мире. Они нашли применение в жилищном гражданском и промышленном строительстве при возведении как одноэтажных из кирпича так и высотных полносборных зданий.

Широкое распространение в строительстве башенные краны получили в результате следующих преимуществ перед другими кранами.

По сравнению с козловыми кранами они позволяют обслуживать большой фронт работ равный двойному вылету крана не требуют устройства кранового пути с двух сторон здания более просто монтируются и легче перевозятся со стройки на стройку.

По сравнению со стреловыми кранами они имеют большее подстреловое пространство могут быть размещены в непосредственной близости от возводимого здания позволяют обслуживать здания имеющие значительные размеры по высоте и ширине.

В настоящем пособии приводятся примеры расчёта элементов башенных кранов. Уделено внимание определению мощности приводов расчёту деталей башенных кранов на прочность и выносливость.

Расчёты выполнены в принятой системе единиц “СИ” по методике разработанной ВНИИПТмаш с учётом многолетнего труда краностроительных заводов по использованию электрооборудования в современном краностроении. В пособии приведены данные современных ГОСТов и нормалей Правил Госгортехнадзора а также другие справочные материалы необходимые для расчётов и проектирования башенных кранов.

Все расчёты выполнены в соответствии с курсом “Подъёмно- транспортные машины” для механических специальностей и могут быть использованы при выполнении курсового и дипломного проектирования реальной машины.

КЛАССИФИКАЦИЯ БАШЕННЫХ КРАНОВ

Башенным краном называют кран со стрелой закреплённой в верхней части вертикально расположенной башни.

По типу применяемых стрел краны разделяют на три основные группы: с подъёмной (рис.1а) с балочной (рис.1б) и с шарнирносочленённой стрелой (рис.1в).

По конструкции башен краны разделяют на краны с неповоротной (рис.1г) и краны с поворотной башней (рис.1д).

Кран с вращающейся башней состоит (рис.2 а) из неповоротной рамы 1 поворотной платформы 2 башни 3 с кабиной крановщика 4 стрелы 5 подстрелка 6. На поворотной платформе расположены балласт 7 и механизмы: подъёма груза 8 поворота 9 изменения угла наклона стрелы (на схеме не показан).

Башенный кран с невращающейся башней (рис.2 б) состоит из башни 3 с кабиной крановщика 4 портала 1 с балластами 2 стрелы 5 с грузовой тележкой 6 противовесной консоли 12 на которой расположены механизмы: подъёма груза 8 передвижения грузовой тележки 9 поворота крана 7 и балласта 11.

Рис.1. Классификация башенных кранов

Рис. 2. Схемы башенных кранов.

ОПРЕДЕЛЕНИЕ РАЗМЕРОВ КРАНА И МАСС МЕХАНИЗМОВ И УЗЛОВ

Исходные данные для расчёта крана с вращающейся башней:

Грузоподъёмность G=7 Мг;

Высота подъёма H=50 м;

Максимальный вылет A=17м;

Скорость подъёма груза Vг=08 мс;

Скорость вращения стрелы V=0.6 обмин;

Скорость передвижения крана Vп=042 мс;

Режим работы – средний ПВ=25%;

Кран работает на открытой площадке.

с горизонтальной стрелой

С поворотной головкой

Укрупненное распределение общего веса крана:

механизмы и электрооборудования

балласт и контргруз (противовес)

Металлоконструкции крана с горизонтальной стрелой :

консоль противовесная

Механизмы крана с горизонтальной стрелой:

передвижения каретки на стреле

грузовой полиспаст и крюк

ходовые тележки и колеса

балласт (противовес)

Примечание: Q=вес крана;G=грузоподъемность Мг; A-максимальный вылет ;

H - высота подъема наибольшая м

Недостающие размеры принимаем после конструктивной проработки (рис. 3). Вычисления сводим в табл. 3.

Таблица 3: Размеры крана и вес его элементов.

Расстояние от оси вращения до центра тяжести поворотной платформы (конструктивно) а1

То же от оси вращения крана до Ц.Т. башни и кабины крановщика

То же от оси вращения крана до Ц.Т. стрелы

Вес поворотной платформы и всех механизмов находящихся на ней

Вес неповоротной платформы с механизмами и ходовыми тележками

РАСЧЕТ МЕХАНИЗМА ПОДЪЕМА

Принимаем кратность простого полиспаста (рис. 4) (см. табл.4).

Таблица 4: Значение кратности полиспаста.

Характер навивки на барабан

Значение кратности при грузоподъемности в

Через направляющий блок

Рис. 4. Схема механизма подъема.

Максимальное усилие в ветви каната навиваемого на барабан

— количество свободных блоков

Канат выбирается по разрывному усилию с учетом коэффициента запаса прочности который принимается по табл. 5

Коэффициент запаса прочности

Тип привода и режим работы

Грузовые и стреловые

Выбираем канат ГОСТ 3077-80 ЛК-О 6х19 (1+9+9)+1 о.с диаметром с разрывным усилием и с пределом прочности

Диаметр барабана и блоков по центру наматываемого каната

где коэффициент принимаемый по табл.6

Наименьшие допускаемые значения коэффициента

амеханизмы подъема груза и стрелы

(Ряд диаметров барабана: 260335400510 мм).

Рабочая длина каната наматываемого на барабан

Количество рабочих витков

где — минимальное количество запасных витков (по Правилам Госгортехнадзора );

— количество витков для закрепления каната на барабане.

—запасное расстояние от последних витков каната до концов барабана.

Ввиду того что длина барабана получилась очень большой принимаем навивку каната на барабан в два слоя. Общая длина каната во всех слоя навивки

Учитывая неравномерность навивки вводится коэффициент неравномерности

Тогда расчетная длина каната

Число витков в одном слое

Кроме этого два витка- количество запасных витков четыре витка- для закрепления каната. На каждый слой дополнительно приходится по три витка т.е. . Барабан принимаем гладкий поэтому

где — запасное расстояние от последних витков каната до конца барабана.

Толщина стенок барабана определяется согласно условию деформации сжатия

где — для чугуна СЧ-15-32

Из условий технологии изготовления толщина стенок должна быть не менее 12 мм и может быть определена по формулам :

Ввиду того что длина барабана более трех диаметров производится проверка толщины стенок барабана от одновременного действия сжатия кручения и изгиба. Расчет производится по формуле

где — изгибающий момент;

— осевой момент сопротивления сечения

Где Lрасч – длинна рабочих витков (без учета витков для крепления)

Напряжения кручения

— полярный момент сопротивления

Проверка толщины стенки барабана из условия устойчивости

По заданной грузоподъемности для среднего режима работы ПВ=25% выбираем крюк однорогий №15 типа Б ГОСТ 6627-74.

Расчет элементов крюковой подвески (см.методическое пособие «Мостовые краны» раздел 3.2.)

1. Расчет мощности двигателя и выбор редуктора

Мощность двигателя при подъеме номинального груза

где — КПД механизма подъема груза принимаемый по табл. 7

К.П.Д. основных крановых механизмов

Наименование элементов

Открытые зубчатые передачи:

Блоки и барабаны для стальных канатов

Механизмы подъема груза

С цилиндрическими колесами

с червячной передачей

Механизмы передвижения :

с передачей зубчатыми колесами

с червячной и зубчатой передачей

Выбираем электродвигатель асинхронный с фазовым ротором типа МТH 612-10: частота вращения

Скорость наматывания каната на барабана

Частота вращения барабана

Расчетное передаточное число редуктора

Выбираем редуктор ЦУ-200 с передаточным числом

Фактическая скорость подъема груза

Величина предельного момента передаваемого редуктором

где — табличное значение мощности передаваемой редуктором ;

— кратность пускового момента редуктора табл. 8

Значение кратности пускового момента

Средний пусковой момент электродвигателя

2. Проверка электродвигателя по нагреву

2.1. Проверка по среднеквадратичному моменту.

Статистические моменты развиваемые электродвигателем в течение цикла загрузки определяется при подъеме и опускании грузов среднее значение которых приближенно принимают :

Усилие в канате при подъеме груза (разд. 4)

То же при опускании

Статический момент при подъеме груза

То же при опускании груза

Значение к.п.д. принимается по экспериментальному графику рис.6.

Рис. 6: КПД механизма подъема в зависимости от загрузки.

Расчет для груза сведены в табл.9.

Момент инерции приведенный к валу двигателя при подъеме груза

где и — моменты инерции ротора двигателя и муфты ;

— масса поднимаемого груза кг;

— общее передаточное число ;

— коэффициент учитывающий моменты инерции масс деталей вращающихся медленнее чем вал двигателя.

Моменты инерции для остальных масс приведены в табл.9.

где знак “-” соответствует пуску при подъеме груза знак “+” – при опускании.

Для остальных грузов (см. табл. 9).

Результаты расчета механизма подъема

при опускании груза Н

Статический момент Н·м

Приведенный момент инерции кг·м2

То же при опускании груза

Среднеквадратичный момент эквивалентный по нагреву действительному переменному моменту в течении цикла

где — суммарное время пуска с;

— общее время установившегося движения с;

— коэффициент учитывающий ухудшение условий охлаждения при пуске и торможении

— коэффициент учитывающий ухудшение условий охлаждения во время пауз. Принимают для открытых и защищенных двигателей с вентилятором на валу ;

— для закрытых двигателей с ребрами и внешним обдувом ; — для закрытых двигателе.

Время установившегося движения

Для строительных кранов принимают средние рабочие пути: подъема механизма передвижения механизмов передвижения тележки механизма поворота - 900

Механизмы подъема работает по графику (рис 7).

Рис. 7: График загрузки механизма подъема.

Время пауз за цикл работы при ПВ=25%

Эквивалентная мощность по нагреву

Мощность необходимая для подъема груза

Среднее время пуска привода механизма подъема груза

Среднее время рабочей операции

По графику рис .8 находим .

Рис. 8: График влияния пусковых режимов на эквивалентную мощность:

А- механизмы перемещения мостов кранов тележек поворота стреловых кранов;

Б- механизмы передвижения крюковых кранов ;

В- механизмы подъема.

Для среднего режима работы эквивалентная мощность двигателя где — коэффициент принимаемый в зависимости от режима работы по табл. 10.

Таблица 10: Значение коэффициента К.

2.3. Проверка двигателя с использованием метода номинального режимам работы

Проверка по этому методу производится тогда когда отсутствует достоверный график работы механизма.

мощность двигателя при подъеме груза

Крутящий момент на валу двигателя при подъеме номинального груза

Номинальный момент выбранного двигателя

Коэффициент перегрузки

Используя величину перегрузочной способности двигателя

По графику рис. 9 находим относительное время пуска

Время разгона при подъеме номинального груза

По графику рис. 8 находим значение

Требуемая мощность при ПВ=25%

Расчетный тормозной момент

— коэффициент запаса торможения (табл. II);

Значение коэффициента Таблица 11

С машинным приводом

По расчетному тормозному моменту выбирается тормоз ТКМП-400 с тормозным моментом отрегулированный на расчетный тормозной момент.

А— двигатель с фазовым ротором 1- 2-

Б- двигатель с короткозамкнутым ротором 1- 2-

РАСЧЕТ МЕХАНИЗМА ПЕРЕДВИЖЕНИЯ КРАНА

вес груза Qг=70000 кН; вес стрелы Qс=40кН; вес кабины Qк=16кН; вес башни Qб=121кН; вес балласта Qбал=275кН ; вес поворотной платформы Qпп=57кН ; вес неповоротной платформы Qнр=117кН. Скорость передвижения Vк=042мс; база равна колее К=В=85м

Рис.2.2.1.Схема для определения реакций в опорах

2. Определение нагрузок на колеса и выбор колес

В стреловых поворотных кранах нагрузки на основании крана переменная и зависит не только от веса груза и частей крана но и от положения поворотной части и от вылета стрелы. Нагрузка передается через четыре колеса которыми кран опирается на путь. Башенные краны обычно работают в условиях когда наблюдается неровности пути. В этом случае одна из опор крана теряет контакт с рельсом и тогда кран опирается только тремя колесами т.е. в трех точках. Из практики использования башенных кранов известно что при низком качестве подкрановых путей кран в некоторые моменты при строго диаметральном расположении стрелы может опираться на две точки. Такой случай считается недопустимым и обычно не рассчитывается.

Определяется равнодействующая всех вертикальных сил приложенных к крану и в зависимости от положения стрелы определяется давления на колеса.

Равнодействующая вертикальных сил

+40+121+16+275+57+117+113=809кН

Определения опорных реакций. Обозначим сумму реакций в точках 3 и 4 через RA а сумму реакций в точках 1 и 2 через RB.

Определяем расстояние от левых опор 3 и 4 до равнодействующей вертикальных сил:

Из условия прочности подкранового рельса и допускаемых давлений на грунт нагрузка на одно ходовое колесо должно быть не более 220 .270кН. Следовательно принимаем в каждой опорной точке по два ходовых колеса с балансирной тележкой .Тогда нагрузки на одно колесо

Расчетная нагрузка на колесо

где Кд— коэффициент учитывающий влияние вертикальной динамической нагрузки возникающей вследствие неровностей крановых путей и стыков ; Кд принимается пол табл. 2.2.1.;

Кн— коэффициент неравномерности распределения нагрузки по ширине рельса: Кн=11 для рельсов с выпуклой головой и Кн=20 – для плоских рельсов

значения коэффициента Кдтабл.2.2.1

Дробная часть коэффициента Кд может быть уменьшена в 2 раза если крановый путь выполнен без стыков или стыки заварены.

Принимаем колесо типа КУ при расчетной нагрузке 1887 кН для ПВ=25% и скорости передвижения крана VК=25ммин.

Dk=700мм допускаемая нагрузка 200кН – табл 2.2.2 и рельс типа КР 70 – табл. 2.2.3.

Допускаемая нагрузка в кН

Тип рельсов в зависимости от давления ходового колеса

Типоразмер рельса при давлении колеса кН

При точечном контакте стального колеса с рельсом (цилиндрическое или коническое колесо и крановый рельс) эффективное напряжение определяется по формуле

где— коэффициент зависящий от отношения (Rmin- меньший из радиусов

Rmax-больший) определяется по табл. 2.2.4

— коэффициент учитывающий влияние силы трения на работу колес (при легком режиме работы К=1 при среднем К=104 .106; при тяжелом К=106 11;

— приведенный модуль упругости

где и - модули упругости материала колеса и рельса. При стальном колесе и рельсе =21·105 МПа

Значение коэффициента К Таблица 2.2.4

Радиус колеса =350мм радиус сферы рельса КР =400мм табл.2.2.5

Рельсы крановые КР Таблица 2.2.5

подкрановые квадраты

;коэффициент К=0.099 К=105

Допускаемое напряжение =НВ==МПа

где НВ – твердость по Бринеллю табл.2.2.6

Приведенные модули упругости и допускаемые контактные напряжения

модуль упругости МПа

Твердость поверхности ободо по БринеллюНВ

Допускаемые контактные напряжения МПа

при линейном контакте

при точечном контакте

3. Определение сопротивлений передвижению крана.

При определении сопротивлений передвижению башенных кранов часто ограничиваются определением сопротивлений только от сил трения.

Однако сопротивления возникающие от ветровой нагрузки достигают 13 величины сопротивлений от сил трения а сопротивления возникающие от инерционных сил нередко превышают сопротивления от сил трения. Поэтому при расчетах следует учитывать все возможные сопротивления т.е. создавать наихудшее положение для крана которое возможно при его эксплуатации.

Сопротивление передвижению определяется как сумма сопротивлений трения ветра и уклона:

Сопротивление от ветровой нагрузки ( м. раздел 5.1 части 1 Методического пособия по курсовому проектированию башенных кранов)

где — коэффициент трения скольжения =002

— коэффициент трения качения = 01см

— коэффициент учитывающий трение реборд = 18

— средний диаметр двухрядного роликового подшипника 3618

(ГОСТ 5721-75) с допускаемой статистической нагрузкой 270 кН внутренним диаметром 90мм наружным- 190мм.

Сопротивление от сил инерции

Общее сопротивление передвижению крана в пусковой период

Мощность двигателя механизма передвижения

На башенных кранах целесообразно применять механизм передвижения крана с раздельным приводом где устанавливают два двигателя с редукторами. Приводы размещают по диагонали для обеспечения сцепления колес с рельсами независимо от направления действия результирующего момента на кран.

По каталогу крановых двигателей выбираем два асинхронных электродвигателя с фазовыми роторами МТF 311-6 N=13кВт n=935мин-1 (=97.8с-1) M max=320 H·м p=0.229кг·м2.

Общее передаточное число механизма

Разбираем общее передаточное число по ступеням редуктор- зубчатая пара (рис.2.3.1)

Бывают следующие типы приводов передвижения крана.

Выбираем редуктор РМ-500 с передаточными числами способными передавать мощность 11кВт при 1000мин-1 входного вала.

4. Проверка выбранных двигателей по условию нагрева

Момент статистического сопротивления при перемещении крана с номинальным грузом приведенный к валу двигателя.

Максимальный момент

Загрузка двигателя при перемещении номинального груза

Пользуясь графиком рис.4.2.3.1 части 1 Методического пособия по курсовому проектированию башенных кранов при α=072 находим относительное время пуска при пониженном напряжении

Время разгона при перемещении с номинальным грузом

Средний рабочий путь принимают в пределах (12 .34)L общей длины путей крана : где L=50м- длина путей.

Среднее время рабочей операции

Отношение времени протекания пускового тока к среднему времени рабочей операции

По графику рис.4.2.2.1 части 1 Методического пособия по курсовому проектированию башенных кранов определяем вспомогательный коэффициент

Эквивалентная мощность

где мощность определенная по моменту статистического сопротивления при перемещении крана с номинальным грузом

Находим необходимую номинальную мощность двигателя при ПВ=25%:

т.е. выбранные двигатели для механизма передвижения крана удовлетворяют требованиям по нагреву.

5. Проверка двигателя по пусковому моменту

Условие правильности выбора двигателя по перегрузке

Коэффициент перегрузки двигателей при пуске

6.Выбор тормоза механизма передвижения башенного крана

Тормозной момент на валу двигателя

где соответственно моменты тормозные сил ветра уклона инерции масс крана груза и привода и сил трения при неблагоприятном их сочетании:

Принимаем два тормоза ТКТ-200 с наибольшим тормозным моментом 160 Н·м отрегулированных на расчетный тормозной момент.

РАСЧЕТ МЕХАНИЗМА ИЗМЕНЕНИЯ ВЫЛЕТА С ГОРИЗОНТАЛЬНОЙ СТРЕЛОЙ

Многие конструкции башенных кранов предусматривают изменение вылета перемещения грузовой тележки по стреле с помощью тележечной лебедки. Тележечные лебедки характеризуются малой мощностью двигателя и небольшими габаритами. На цилиндрический барабан лебедки встречно навиваются два тележечных каната для передвижения грузовой тележки вперед или назад. Канаты крепят на разных концах барабана. На валу двигателя этих лебедок часто устанавливают маховики что позволяет повысить плавность пуска и торможения привода лебедки.

Краны с грузовой тележкой обеспечивают более точную и быструю наводку груза при установке его на место с одной стоянки крана. У них наименьший вылет груза – 20-30% меньше чем у кранов с подъемной стрелой. Поэтому такие краны получили распространение на строительстве зданий из сборочного железобетона на монтажных работах и на заводах железобетонных изделий.

Грузоподъемность крана при всех вылетах наибольший вылет наименьший вылет скорость передвижения грузовой тележки Стрела установленная горизонтально по ней перемещается грузовая тележка.

2. Определение сопротивлений передвижению грузовой тележки выбор двигателя и редуктора.

Расчет включает определение сопротивлений передвижению тележки мощности выбор электродвигателя редуктора тягового каната.

Общее сопротивление передвижению тележки равно сумме сопротивлений от сил трения ветра уклона от перемещения каната по блокам полиспаста и натяжения в холостой ветви тягового каната.

Сопротивление от сил трения

Диаметр ходового колеса и диаметр цапфы выбирается по табл.4.2.1

Ориентировочное значение диаметров ходового колеса тележки и цапфы

Ряд диаметров ходовых колес (ГОСТ 3569-74) мм : 200 250 320 400 500 560 630 710 800 900 1000 и цапф соответственно : 50 55 70 95 115 135 145 200 155190 200.

Значения коэффициентов трения скольжения и трения качения принимаем по табл.4.2.2 и 4.2.3.

В качестве подкранового рельса принимаем брус Подшипники качения роликовые. .;

Коэффициент Кр учитывающий трение реборд колес о рельс для крановых тележек с цилиндрическим ободом ходового колеса принимаем Кр=15

Коэффициент трения в цапфах колесТаблица 4.2.2.

Скольжение открытого типа

Буксы с жидкой смазкой

Качение шариковые и роликовые

Значение коэффициентаТаблица 4.2.3.

см при диаметре ходового колеса мм

Сила ветра действующая на груз;

Силой ветра действующей на тележку пренебрегаем так как в осевом направлении стрелы площадь тележки очень мала.

Сила возникающая при уклоне крана

m=2 — кратность грузового полиспаста;

— КПД блока грузового каната ;

n=3 — число грузовых блоков.

Натяжение в свободной ветви тягового каната

где 981·05 Нм - погонный вес тягового каната принят ориентировочно с дальнейшим уточнением;

— пролет в котором провисает канат при расположении грузовой тележки в конечном положении;

— стрела провиса тягового каната (2 3% от пролета).

где — КПД свободного блока.

По каталогу (ГОСТ 3070-74) выбираем канат диаметром с разрывным усилием 43360 Н (4420кгс) и пределом прочности

Диаметр барабана по центру наматываемого каната

Принимаем барабан крановый БК-160

Окружное усилие на приводном барабане

Статическая мощность двигателя

Выбираем электродвигатель МТF 012-6 мощность

Расчетное передаточное число редуктора

Выбираем редуктор Ц2-250 с передаточным числом мощностью при частоте вращения входного вала

Так как передаточное число редуктора отличается от расчетного то фактическая скорость

Статистическая мощность двигателя

3. Проверка двигателя на нагрев

Момент статистического сопротивления при перемещении тележки с номинальным грузом приведенный к валу двигателя

Суммарный момент инерции системы приведенный к валу двигателя

где и — массы груза и тележки соответственно.

Коэффициент нагрузки двигателя при передвижении тележки с номинальным грузом

По графику рис. 4.2.3.1 части 1 Методического пособия по курсовому проектированию башенных кранов при находим относительное время пуска

Средний рабочий путь тележки принимаем где принята рабочая часть стрелы

Отношение времени пуска к среднему времени рабочей операции

По графику 4.2.2.1 части 1 Методического пособия по курсовому проектированию башенных кранов находим значения

Эквивалентная мощность

Мощность двигателя по условиям нагрева при ПВ=25%

Принятый двигатель удовлетворяет условиям нагрева.

4. Проверка двигателя по пусковому моменту

Условие правильности выбора двигателя

Тормозной момент на валу двигателя

Выбираем тормоз колодочный ТКТ-200.

ОПРЕДЕЛЕНИЕ УСТОЙЧИВОСТИ БАШЕННЫХ КРАНОВ

Коэффициенты грузовой и собственной устойчивости кранов определяется с возможным совмещением операций : подъема груза поворота и передвижения крана изменения вылета стрелы.

грузоподъемность при всех вылетах вес стрелы вес башни и кабины крановщика вес балласта вес поворотной платформы вес неповоротной платформы Вес крана полный Угол наклона для башенных кранов . - расстояние от оси вращения крана до центра тяжести подвешенного наибольшего рабочего груза на горизонтальной плоскости; - расстояние от плоскости проходящей через ось вращения крана параллельно ребру опрокидывания до центра тяжести подвешенного наибольшего груза при установке крана на горизонтальной плоскости. При расположении стрелы перпендикулярно ребру опрокидывания .

При расположении стрелы под углом 450 к ребру опрокидывания ; сила давления ветра на кран

сила давления ветра на груз . Размеры плеч приложения нагрузок при определении устойчивости крана показаны на рис.5.2.1.

2. Определение грузовой устойчивости башенного крана

Согласно Правилам Госгортехнадзора коэффициенты грузовой устойчивости определяются для положения когда кран установлен на горизонтальной площадке и при этом не учитываются силы ветра и инерции.

где — восстанавливающий момент;

— опрокидывающий момент.

Расстояние от оси вращения крана до центра тяжести крана(горизонтальная координата)

Знак минус показывает что центр тяжести смещен влево от оси вращения крана.

Расстояние от плоскости проходящей через опорный контур до центра тяжести крана.

рис 5.2.1. Схема определения координат центра тяжести крана в рабочем состоянии

Коэффициент грузовой устойчивости без учета дополнительных нагрузок и уклона пути

При окончательном расчете определяют коэффициенты грузовой устойчивости при статистических ветровых инерционных и центробежных сил.

Расчетные положения:

Стрела крана расположена перпендикулярно ( в плане) к ребру опрокидывания наклон и ветер в сторону груза.

Стрела крана расположена под 450 (в плане) к ребру опрокидывания наклон и ветер также в сторону груза. Расчетная схема для определения грузовой устойчивости приведена на рис.5.2.2.

рис.5.2.2. Расчетная схема определения коэффициента грузовой устойчивости

Окончательно коэффициент грузовой устойчивости определяется как частное от деления момента удерживающих сил с учетом моментов сил инерции центробежных и ветровых на момент опрокидывающий.

Моментов удерживающих сил с учетом уклона пути в сторону груза (положение1)

Ввиду того что база равна колее В=К все моменты действующие на кран вдоль пути и поперек будут одинаковы.

Опрокидывающий момент от действия центробежных сил груза для всех расчетных положений

Момент сил инерции поднимаемого груза (положения 1):

где — среднее время пуска механизма подъема.

Момент сил инерции массы груза при разгоне механизма передвижения (положение I):

вдоль пути и для положения II

где — время разгона механизма передвижения.

Момент сил инерции массы крана при разгоне механизма передвижения (положения I)

Момент сил инерции масс груза и стрелы в вертикальной плоскости при изменении вылета (положения I)

где приведенный вес стрелы к головке стрелы определяется из закона постоянства кинетической энергии стрелы

— соответственно скорости движения середины и конца стрелы при изменении вылета ;

— время пуска при максимальном усилии.

Момент сил ветра действующих на кран для всех положений

Момент сил ветра действующих на груз для всех положений

Момент груза (положение I)

Коэффициент грузовой устойчивости крана:

3. Определение собственной устойчивости крана

В соответствии с Правилами Госгортехнадзора коэффициент собственной устойчивости (K2>115) определяют при следующих условиях : кран находится в нерабочем положении груза на крюке нет стрела максимально поднята вверх уклон пути в направлении противовеса.

Расчетная схема для определения коэффициента собственной устойчивости приведена на рис .5.3.1.

Рис.5.3.1. Расчетная схема для определения коэффициента собственной устойчивости

Горизонтальная координата центра тяжести крана

Вертикальная координата центра тяжести крана

Наветренные площади: поворотной платформы балласта

Давление ветра на кран в нерабочем положении принимают по табл.5.3.1

Расчетное давление ветра в нерабочем положении

Высота от поверхности земли м

Расчетное давление Нм2

Башня расположена на высоте от 0 до 40м. Среднее расчетное давление

Сила давления на башню

Сила давления на стрелу

Сила давления на платформу и балласт

Коэффициент собственной устойчивости

При коэффициенте устойчивости менее 115 необходимо найти конструктивный метод : увеличить или уменьшить вес балласта увеличить расстояние от оси вращения крана до центра тяжести балласта увеличить базу или колею крана с сохранением весовых данных .

Александров М.П. Подъемно-транспортные машины. — М: Высшая школа 1979.

Базанов А.Ф. Подъемно-транспортные машины.- М: Изд. литературы по строительству 1969.

Вайнсон А.А. Подъемно- транспортные машины. — М: Машиностроение 1975.

Иванченко Ф.К. Расчеты грузоподъемных и транспортирующих машин. Киев :Висша школа 1978.

Неврозов Л.А. и др. Башенные краны. — М: Высшая школа1979.

Неврозов Л.А. и др. Башенные краны. — М: Высшая школа 1980.

![]() Титульный.doc

Титульный.doc

Федеральное агентство по образованию

ИРКУТСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра: «Строительные дорожные машины и гидравлические системы»

Руководитель А.В. Мельников.

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту по ГПМ

Принял . Мельников А.В.

![]() Спецификация (Подъем груза).doc

Спецификация (Подъем груза).doc

Болты М16-6g x 55.58(S18)

Болты М16-6g x 55.58(S24)

Шайба пружинная 65Г-029

Шайба косая 16.02.ст3.016

Привод механизма подъема

Электродвигатель МТB-612-10

![]() Спецификация (Общий вид).doc

Спецификация (Общий вид).doc

Инструкция по эксплуатации

Механизм подъема груза

Платформа неподвижная

Противовесная консоль

Механизм передвижения крана

Механизм передвижения т.

Устройство противоугона

Шплинт пальца башни 13х200.0

Шплинт пальца стрелы 10х160.0

Масло индустриальное

![]() Спецификация (Крюковая обойма).doc

Спецификация (Крюковая обойма).doc

Болты ГОСТ11-10 М12х20

Гайки ГОСТ5915-10 М125

ШайбыГОСТ6402-10 1205

Подшипники ГОСТ6874-54 80212

![]() Содержание.doc

Содержание.doc

Определение размеров крана и масс его механизмов5

Расчет механизма подъема9

Расчет механихма передвижения крана23

Расчет механизма изменения вылета с горизонтальной стрелой33

Определение устойчивости башенных кранов38