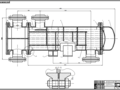

Трубчатый теплообменник с плавающей головкой

- Добавлен: 11.11.2022

- Размер: 3 MB

- Закачек: 0

Описание

Чертеж и курсовой проект по Трубчатому Теплообменнику с плавающей головкой.

В данном проекте нужно было рассчитать все его характеристики и размеры а так же показать их на чертеже, на двух листах. Показан общий вид, его опора и плавающая головка.Кожухотрубный теплообменник относится к теплообменникам, в котором поверхность теплообмена между двумя потоками сформирована из труб, заключённых в кожух, а теплообмен осуществляется через поверхность этих труб.

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дополнительная информация

![]() Чертеж теплообменник 2 листа.dwg

Чертеж теплообменник 2 листа.dwg

Узел плавающей головки

![]() Спецификация теплообменник.doc

Спецификация теплообменник.doc

02.12.34.490-С.00.01

02.12.34.490-С.00.02

02.12.34.490-С.00.03

02.12.34.490-С.00.04

02.12.34.490-С.00.05

Распределительная камера

02.12.34.490-С.00.06

02.12.34.490-С.00.07

Узел плавающей головки

02.12.34.490-С.001.00

02.12.34.490-С.002.00

02.12.34.490-С.003.00

Неподвижная трубная решетка

02.12.34.490-С.004.00

Подвижная трубная решетка

02.12.34.490-С.00.00

Теплообменник с плавающей головкой

02.12.34.490-С.005.00

02.12.34.490-С.006.00

02.12.34.490-С.007.00

02.12.34.490-С.008.00

02.12.34.490-С.009.00

02.12.34.490-С.0010.00

02.12.34.490-С.0011.00

02.12.34.490-С.0012.00

02.12.34.490-С.0013.00

02.12.34.490-С.0014.00

02.12.34.490-С.0015.00

02.12.34.490-С.0016.00

02.01.32.490-С.00.00

![]() Исходные данные (вариант 1).docx

Исходные данные (вариант 1).docx

Внутренний диаметр кожуха

Толщина стенки трубы

Диаметр отверстия в решетке под трубки

Давление бензола в межтрубном пространстве

Давление воды в трубном пространс.

Допустимое напряжение материалов кожуха

Допустимое напряжение материалов решетки

Толщина стенки корпуса

Коэффициент сварного шва

Шаг расположения труб в трубной реш.

Схема расположения теплообменных труб в трубной решетке

По вершинам квадрата

Допустимое напряжение труб

Сила тяжести аппарата

Высота камеры с крышкой

Длина теплообменника

Длина цилиндрической части корпуса

![]() Сам курсовой проект по теплообменнику.doc

Сам курсовой проект по теплообменнику.doc

В химической промышленности наибольшее распространение получили поверхностные теплообменники отличающиеся разнообразием конструкций основную группу которых представляют кожухотрубчатые теплообменники.

Они представляют собой пучок труб концы которых закреплены в специальных трубных решетках путем развальцовки сварки пайки а иногда на сальниках. Пучок труб расположен внутри общего кожуха причем один из теплоносителей движется по трубам а другой – в пространстве между кожухом и тубами.

Достоинствами кожухотрубчатых теплообменников являются: компактность; небольшой расход металла; легкость очистки труб изнутри а недостатками – трудность пропускания теплоносителей с большими скоростями; трудность очистки межтрубного пространства и изготовления из материалов не допускающих развальцовки и сварки; высокие требования обеспечения герметизации узла плавающей головки.

Теплообменник с плавающей головкой относится к типу поверхностных кожухотрубчатых теплообменников. Горизонтальный двухходовой теплообменник типа П состоит из кожуха и трубчатого пучка. Трубная решетка зажата между фланцами соединяющими кожух и распределительную камеру. Распределительная камера закрыта плоской крышкой. Другая подвижная трудная решетка установлена внутри кожуха свободно и образует вместе с присоединенной к ней крышкой плавающую головку.

Данный аппарат предназначен для охлаждения среды (бензола) проходящей по трубному пространству под давлением другой среды (воды) которая подается по межтрубному пространству также под давлением. При этом трубное пространство загрязняется. Выбранный тип теплообменника позволяет производить чистку трубного пространства при любых разностях температур. Кроме того при ремонте трубного пучка его можно вытащить из кожуха с помощью специального приспособления. При нагревании и удлинении труб плавающая головка свободно перемещается внутри теплообменника что обеспечивает свободное перемещение длинных труб.

Для увеличения поверхности теплообмена в межтрубном пространстве установлены сегментные перегородки.

Для правильного расположения трубного пучка внутри кожуха и облегчения сборки теплообменника трубные пучки снабжают специальными роликовыми опорными платформами. Кожух установлен на стандартных «седловых опорах». Технология ремонта и монтажа теплообменника связанна с тяжелыми условиями труда и требует высокой квалификации обслуживающего персонала.

1 Описание технологической установки в состав которой входит рассчитываемый аппарат

Сырьё насосами Н-12 в количестве 3-15 из ёмкости Е-17А Б подаётся на одну из питательных тарелок ректификационной колонны К-3А. В колонне К-3А отбирается главная фракция выкипающая до t-790С. Пары главной фракция (бензол) сверху колонны поступает в конденсатор холодильник ХК-3 а из него в ёмкость Ео расположенной в нижней части колонны. Температура конденсата на выходе из ХК-3 не должна быть выше 450С. Пары главной фракции из ёмкости орошением Ео насосами H-34 подаются в колонну К-ЗА а избыток периодически откачивается в ёмкости сырья Е-1516.

Несконденсировавшиеся газы из ХК-3 поступают в сепаратор C-4 и выбрасываются в атмосферу. Необходимая температура низа колонны К-ЗА поддерживается подачей водяного пара из испарителя ИК-3. Расход водяного пара регулируется вентилем установленным на линии схода конденсата с испарителей в ёмкость Е-12. Давление водяного пара 10-13 атм. Уровень в испарителе ИК-3 поддерживается с помощью клапана на линии нагнетания в колону К-ЗА тулуольной фракции которая подаётся в колонну на одну из питательных тарелок. В колоне К-3 отделяется бензольная фракция.

Рисунок 1.1 Технологическая схема установки

2 Назначение и устройство теплообменника

В кожухотрубчатом теплообменнике с плавающей головкой одна из трубных решеток не прикреплена к кожуху. Вследствие подвижности этой решетки все температурные деформации воспринимаются кожухом и трубным пучком самостоятельно. Устройство этих теплообменников сложнее жестких. Плавающая головка имеет в своем составе трубную решетку крышку фланцы и прокладки. Ремонт теплообменника его чистка а также устранение дефектов сложны. Для выявления дефектов используется метод опрессовки. Опрессовка межтрубного пространства на контрольное давление проверяют герметичность корпуса и днища а также их сопряжение. После спуска опрессовочной воды при открытии спускной муфты на днище корпуса проверяют трубное пространство выявляют дефекты распределительной камеры и сопряжений. Появление воды из спускной муфты на днище корпуса указывает на наличие дефекта в трубном пучке.

Смена трубного пучка является трудоемкой операцией поэтому для ее выполнения должны быть предусмотрены средства механизации – экстракторы или грузоподъемные механизмы. (электротемпферы)

Электротемпферы жестко крепятся к кожуху аппарата поддерживают пучок исключая заклинивание в корпусе. Удобно пользоваться стационарными балками по которым ходят два электротемпфера поддерживающий пучок.

В тех случаях когда пучок трудно извлечь применяют трактор погрузчик.

Чистка поверхности корпуса трудоемкости не представляет чистка же поверхности трубного пучка весьма сложна. В зависимости от степени загрязнения и состава отложения применяют пескоструйную или механическую очистку. При промывке пучок труб помещают в ванну с керосином.

Промывочная смесь подогревается паром и с помощью насоса подается в ванну с раствором при этом создается турбулентный поток. По окончанию промывки трубный пучок достается грязь оседает а жидкость сливается для повторного применения.

Твердые отложения удаляются с помощью пескоструйных аппаратов или чистилок. В первом случае отложения предварительного высушивается пропариванием или нагреванием горячего воздуха. Этим способом хорошо очищаются пучки труб с расположением по вершинам квадрата. Очищенный пучок труб перед установкой в корпус следует опрессовать для этого собирают плавающую головку а к неподвижной решетке присоединяют специально изготовленное днище. На трубном пучке в районе подачи жидкости должен быть защитный экран (отбойная пластина). Она предохраняет трубы от размывания а также позволяет обеспечить более полное омывание средой. Крепление пластины выполнено к перегородкам.

Плавающая головка работает в сложных условиях так как ее элементы находятся в жидкости постоянно.

В зависимости от условий эксплуатации в качестве прокладки при сопряжении подвижной решетки применяют асбестовый картон. Асбестовый картон в оболочке из алюминия латуни нержавеющей стали. При установке прокладок необходимо проследить за ее целостностью и равномерностью затяжки болтов. Распределительная камера предназначена для распределения жидкости по трубным пучкам. Камера снабжена плоской перегородкой. Для ремонта распределительную камеру не снимают вместо этого откладывают на двух петлях которые закрепляются к фланцам. Осуществление сопряжения перегородки с трубной решетки а также с крышкой камеры (плоской) требует высокой квалификации. При опрессовке трудно установить несколько плотно выполнены эти сопряжения. Деформированные перегородки при ремонте заменяют новыми.

3 Организация ремонта теплообменника и ремонт теплообменника

Совокупность организационно-технических мероприятий по надзору обслуживанию и ремонту оборудования и ремонту оборудования является система планово-предупредительного ремонта (ППР).

Система ППР является межремонтное техническое обслуживание и ремонт проводимый по заранее составленному графику.

Межремонтный период – это время работы оборудования между двумя очередными ремонтами.

Система ППР устанавливает:

- виды технического обслуживания их назначение и периодичность;

- виды и описание ремонтных работ их назначение и периодичность;

- нормативы затрат на ремонтные работы;

- категории трудоемкости ремонтных затрат.

Работу по ППР проводят в соответствии с нормативами в определенной последовательности и периодичности различных видов работ.

Нормативы обуславливают длительность работы технологического оборудования между ремонтами трудозатраты на ремонт и время простоев на ремонт.

Ремонтный цикл – время работы и простоев оборудования в ремонтах считая от конца одного капитального ремонта до начала следующего.

Структура ремонтного цикла – это регламентированный во времени перечень технологического оборудования и ремонтов последовательность их выполнения в ремонтном цикле.

Трудоемкость ремонтных работ – это труд затраченный на проведение одного ремонта данного вида включая трудозатраты на все виды операций.

Различают 3 вида ремонта:

- капитальный ремонт – самый большой по объему вид ремонта при котором проводится полная разборка ремонт или замена всех износившихся деталей и узлов сборка и испытание в соответствии с установленными нормами и правилами;

- средний ремонт – это вид планового ремонта при котором допускается частичная разборка замена или ремонт отдельных деталей или узлов аппарата;

- текущий ремонт – минимальный по объему плановый ремонт при котором выполняется замена быстроизнашивающихся деталей; смазка; ремонт поврежденных деталей.

Подготовка теплообменника к ремонту промывка и чистка внутренних поверхностей а также устранение обнаруженных дефектов сложны.

Для выявления дефектов используется метод опрессовки. Опрессовкой межтрубного пространства на контрольное давление проверяют герметичность корпуса и днища а также их сопряжений. После спуска опрессовочной воды при открытой спускной муфте на днище корпуса проверяют трубное пространство выявляют дефекты распределительной камеры и сопряжений. Появление воды из спускной муфты на днище корпуса указывает на наличие дефекта в трубном пучке.

Смена трубного пучка является трудоёмкой операцией поэтому для её выполнения должны быть предусмотрены средства механизации.

С целью механизации извлечения и установки на место пучков труб в горизонтально расположенных теплообменниках практикуется применение специальных экстракторов. Экстракторы жестко крепятся к корпусу аппарата; они поддерживают направление пучка исключая защемление его в корпусе в результате провисания под влиянием собственного веса удобно пользоваться стационарными балками по которым ходят два тельфера поддерживающих пучок в горизонтальной плоскости. В тех случаях когда пучок трудно извлечь из корпуса применяют лебедку или трактор.

Пучки извлекаются из корпуса и при необходимости чистки наружных поверхностей теплообменных труб и внутри поверхностей корпуса. Чистка поверхности корпуса трудностей не представляет чистка же поверхности трубного пучка весьма сложна. В зависимости от степени загрязнения и состава отложения применяют промывку пескоструйную или механическую чистку.

При промывке пучок труб помещают в ванну с керосином соляровым маслом или кислотой. Промывочная смесь подогревается паром и с помощью насоса подается в ванну с раствором. Создается турбулентный поток. По окончанию промывки циркуляция промывочной жидкости перекрывается грязь осаждается в сборнике из которого она затем спускается.

Твердые отложения удаляются с помощью пескоструйного аппарата или чистилок. В первом случае отложения предварительно высушиваются пропариванием или нагреванием горячим воздухом. Этим способом хорошо очищаются пучки труб расположенных по вершинам квадрата.

Очищенный пучок труб перед установкой в корпус следует опрессовать. Для этого собирают плавающую головку а к неподвижной решетке на болтах подсоединяют специально изготовленное днище.

Пучок должен быть снабжен защитными листами что позволит предотвратить интенсивный эрозионный износ на участках входа среды в корпус теплообменника.обеспечивает также более полное омывание средой.

Изношенные листы заменяют на новые надежно прикрепляют к трубам. В некоторых конструкциях их приваривают с одной стороны к неподвижной решетке а с другой к первой трубной перегородке.

Плавающая головка работает в сложных условиях ее крепежные детали постоянно находятся в жидкости заполняющей корпус. У нормализованных теплообменников крышки плавающей головки плотно прижимаются к подвижной решетке трубного пучка ввернутые в специальные полукольца – фланцевые скобы. Эти скобы надеваются с тыльной стороны на трубную решетку снабженную для этой цели выточкой. Такая конструкция и обеспечивает компактность но обладает существенным недостатком.

При разборке и сборке нажимные винты часто ломаются. В зависимости от условий эксплуатации в качестве прокладки при сопряжении подвижной решетки с крышкой применяют асбестовый картон в оболочке из алюминия латуни нержавеющих сталей. При установке прокладок необходимо проследить за ее целостностью совпадением с поверхностью и равномерностью затяжки болтов.

Распределительная камера предназначена для распределения жидкости по трубам пучка. Камера снабжена плоскими перегородками. Неподвижная решетка трубного пучка зажимается шпильками между фланцами камеры и корпуса.

Для удобства ремонта теплообменника распределительную камеру не снимают а откидывают на двух проушинах которые закреплены двумя шпильками с проушинами на неподвижной решетке.

Осуществление полного сопряжения плоских перегородок распределительной камеры с одной стороны с неподвижной трубной решеткой а с другой с крышкой самой камеры требует высокой квалификации. Путем опрессовки трудно установить насколько плотно выполнены эти сопряжения поэтому данный узел остается бесконтрольным.

Искривленные перегородки в камерах заменяют новыми пропуски в сварных швах заваривают заново качество сварных швов проверяют меловым раствором или керосином.

4 Возможные отказы в процессе эксплуатации теплообменника и методы их устранения

Возможные отказы в процессе эксплуатации теплообменника и методы их устранения указанны в таблице 1.1

Наименование неисправности внешние проявления и дополнительные признаки

Температура напряжения

Остановить аппарат сбросить

давление трещины заварить или сделать заплатки

Ухудшение теплообмена

Загрязнения внутренней или наружной поверхности труб

Значительная коррозия труб трубного пучка

Контакт с агрессивной средой

Остановить аппарат и заменить трубный пучок

5 Гидравлические испытания теплообменника

Аппарат заполняется свободным наливом до полного заполнения при этом воздушный вентиль должен быть открыт и закрывается после выхода из него воды полного сечения трубы. Образование внутри аппарата воздушных подушек не допустимо.

Аппарат герметизируется:

- закрываются задвижки и краны;

- плавно поднимается давление с остановкой для осмотра и выявления дефекта;

- время выдержки давления не менее 10 минут и не более 20;

- пробное давление плавно снижают до рабочего и начинают осмотр;

- при обнаружении дефекта отключают насос и снижают давление;

- снятие заглушек производят только послеснижения давления до атмосферного;

- для теплообменников с плавающей головкой необходимо пользоваться следующей схемой: гидра испытывать по трубному пространству сбросить давление подтянуть стыки плавающей головки установить крышку корпуса подать пробное давление по межтрубному пространству а затем по трубам;

- перед пуском в эксплуатацию подтянуть фланцевые соединения.

Аппарат считается выдержавшим давление если нет трещин слезок течи в разъемных соединениях остаточных деформаций.

Результаты гидроиспытаний заносятся в паспорт аппарата.

6 Правила охраны труда при монтаже эксплуатации и ремонте теплообменника

Теплообменники с плавающей головкой относятся к аппаратам в которых температурная компенсация обеспечивается тем что одна из трубных решёток закреплена свободно и в месте с крышкой перемещается в корпусе. Плавающая головка теплообменника работает в тяжелых условиях. Узел уплотнения находится внутри корпуса и недоступен к осмотру в процессе эксплуатации. Крепёжные детали находятся в среде одной из потоков и непосредственно воспринимающие температурные деформации которые могут оказаться причиной разгерметизации трубного пучка.

Трубопроводная обвязка теплообменника выполняется таким расчётом чтобы была возможность независимого отключения одного аппарата в процессе работы. Выявления и устранение дефектов теплообменника требует высокой квалификации обслуживающего персонала. Технология ремонта очень сложна и связана с тяжелыми условиями труда. Особенно опасно чистка трубного пучка его замена так как твёрдые осадки которые не удаляются промыванием приходится удалять механической чисткой. Изношенный пучок заменяют полностью. Механическая чистка производится с применения различных приспособлений работа с которой опасна. Слесари выполняющие чистку или замену трубного пучка должны работать с надежных площадок и с применением СИЗ. Необходимо принять меры предотвращающие падения инструмента. 2 СПЕЦИАЛЬНАЯ ЧАСТЬ

1 Расчет элементов теплообменника на прочность

Произвести расчет на основании исходных данных таблицы 2.1.

Таблица 2.1 – Исходные данные

Внутренний диаметр кожуха

Наружный диаметр трубы

Толщина стенки трубы

Диаметр отверстия в решетке под трубки

Давление бензола в трубном пространстве

Давление воды в межтрубном пространстве

Допустимое напряжение материалов решетки

Толщина стенки корпуса

Коэффициент сварного шва

Шаг расположения труб в трубной решетке

Схема расположения теплообменных труб в трубной решетке

По вершинам квадрата

Допустимое напряжение материалов кожуха

Допустимое напряжение труб

Сила тяжести аппарата

Высота камеры с крышкой

Длина теплообменника

Длина цилиндрической части корпуса

1.1 Расчет корпуса аппарата на изгиб от силы тяжести

Проверка прочности стенки корпуса теплообменника на изгиб от силы тяжести производится как расчет неразрезной балки кольцевого сечения постоянной жесткости лежащей на двух опорах нагруженной равномерно распределенной нагрузкой.

Наиболее часто в практике химического аппаратостроения применяют установки горизонтальных цилиндрических аппаратов на двух или трех опорах. В нашем случае принимаем установку на двух опорах [4335]. На рисунке 2.1 приведена расчетная схема для аппарата на двух опорах.

Рисунок 2.1 – Расчетная схема нагрузок от силы тяжести аппарата

Тогда реакция опор определяется по формуле

G0 – общая сила тяжести аппарата и содержащейся в ней среды Н.

Расчетный изгибающий момент определяется по формуле

где Lпр – приведенная длина аппарата м.

Lк – длина цилиндрической части корпуса м;

Lд – длина днища приведенная к цилиндрической части корпуса м.

где кгм3 - плотность среды для воды;

кгм3 – плотность стали;

Н – сила тяжести днища;

Dн – наружный диаметр корпуса;

м – внутренний диаметр корпуса.

где S – толщина стенки корпуса м.

Длина от центра опоры до края теплообменника

Напряжение на изгиб в корпусе от силы тяжести определяется по формуле [4185]

где W – момент сопротивления поперечного сечения корпуса

c – величина прибавки м.

Величина прибавки определяется по формуле [4.184]

где = 0.001 м – прибавка на коррозию исходя из условий разъедания материала стенки средой;

= 0 м – прибавка на эрозию;

= 0.0008 м – прибавка на минусовой допуск по толщине листа из которого изготовляется обечайка.

Величина эквивалентного напряжения в корпусе определяется по формуле [4185] должна отвечать условию

где - осевое напряжение сжатия;

- напряжение кручения;

G1 – напряжение изгиба МПа.

Величина эквивалентного напряжения стенки обечайки от внешних нагрузок должна отвечать условию

Условие соблюдается.

1.2 Расчет корпуса теплообменника на прочность от внутреннего давления среды

Проверку прочности корпуса теплообменника выполняют по формуле

где - допустимое напряжение материала кожуха МПа;

- коэффициент сварного шва;

S – толщина стенки кожуха м;

c – общая прибавка м;

Dв – внутренний диаметр кожуха м;

Условие прочности соблюдается

1.3 Проверка прочности элептической крышки

Исполнительную толщину стенки находим по формуле

где R=D2 – радиус кривизны в вершине днища м.

По ГОСТу 3680-89 принимаем исполнительную толщину стенки элептической крышки S1p= 0.004 м.

Проверка на прочность

Условие прочности выполнено.

1.4 Проверка прочности плоской крышки

Проверку прочности осуществляем по формуле

Определяем расчетную толщину крышки

где - отверстия в крышке нет;

- коэффициент принимаемый в зависимости от конструкции днища.

Условие прочности соблюдается.

1.5 Проверка прочности трубной решетки

Толщина трубной решетки определяется по формуле

где - средний диаметр прокладки м;

- коэффициент ослабления трубной решетки.

Средний диаметр прокладки определяется по формуле

где - наружный диаметр прокладки;

- внутренний диаметр прокладки.

По ГОСТу 3680-89 принимаем толщину трубной решетки мм.

1.6 Проверка надежности крепления труб к трубной решетке

Площадь поперечного сечения одной трубы определяется по формуле

Определяем внутренний диаметр трубки

Площадь поперечного сечения всех труб определяется по формуле

Площадь поперечного сечения корпуса определяется по формуле

Усилие разрывающее корпус и трубы определяется по формуле

Напряжение растяжения в корпусе и трубах определяем по формуле

Удельная нагрузка на выравнивание (на один метр длины внешней окружности трубы) определяем по формуле

2МПа≤004МПа-условие прочности соблюдается.

1МПа0011МПа – условие прочности соблюдается.

1.7 Расчет опоры под горизонтальный теплообменник

На опору действует вертикальная сила

Расчетная толщина опорной плиты стойки определяется по формуле 2.27

где = 026м – ширина поперечного ребра;

= 02 – коэффициент определяемый графически[4303];

[]бет = 10МПа – напряжение бетона.

где - принятая площадь опорной плиты.

Площадь опорной плиты должна удовлетворять условию [Т 616]

Определяем ширину поперечного ребра

Исполнительная толщина плиты

Расчетная толщина ребра стойки из условия прочности на изгиб и растяжение определяется по формуле

где Р1 – горизонтальная сила перпендикулярная к оси аппарата.

где К18= 0.28 – коэффициент определяемый графически [4209]

Принимаем Sр= 0.005 м по таблице [7599]

Условие прочности подвижной опоры под действием горизонтальной силы трения Р2 параллельно оси аппарата

где W – момент сопротивления горизонтального сечения по ребрам у основания опоры м2;

h1 = 0.2 м – высота среднего ребра опоры.

В случае приварной опоры проверяем условие прочности по формуле

где h2 – высота крайнего наружного ребра

1.8 Проверочный расчет прочности болтов фланцевого соединения

На рисунке 2.3 изображен фланец корпуса аппарата

Рисунок 2.3 – Фланец корпуса аппарата.

В таблице 2.2 представлены технические характеристики фланца

Таблица 2.2 – Техническая характеристика фланца

Расчетная сила осевого сжатия для фланцевого соединения

где вп=а= 30 мм – ширина прокладки;

- удельная нагрузка.

Определяем расчетный диаметр болта

где Fр – расчетная сила бинта;

Нмм2 – допустимое напряжение растяжения.

Нагрузка приходящаяся на один болт

Расчетная сила болта определяется по формуле

где Fо – сила предварительной затяжки болта;

- коэффициент внешней нагрузки.

Предварительная затяжка болта определяется по формуле

где Кзат= 1.25 – коэффициент затяжки

Принимаем больший размер болта М27

Проверка подтвердила надежность ранее выбранных болтов.